Jak navrhnout rozhraní člověk-stroj pro digitální budoucnost?Společnost Eaton vydává novou odbornou studii s názvem „Inovativní provozní koncepty pro novou generaci strojů“. Autor Tobias Ischen představuje základní provozní koncepce a vizualizace, a zároveň navrhuje co musí konstruktéři strojů zvážit, aby splnili požadavky 4. průmyslové revoluce, IoT (internetu věcí) a budoucích potřeb uživatelů, digitální doby. Při tom popisuje vývoj moderních multidotykových ovládacích zařízení a roli ovládacích a signalizačních přístrojů.

Odborná studie podrobně popisuje platné příslušné normy a předpisy pro implementaci základních a bezpečnostních funkcí. Na provedení ovládacích a signalizačních přístrojů se vztahují specifické předpisy (barevné a písemné značení). Je také důležité se obeznámit s místními předpisy a požadavky trhu pro vybavení, které bude globálně exportováno.

Odborná studie navíc projednává standardy týkající se co možná nejjednoduššího způsobu zprostředkování prostřednictvím provozních konceptů. Návrháři strojů a aplikací se musí sami sebe zeptat, jaké informace chtějí svým zákazníkům nabízet a jaké komponenty mohou poskytnout. Toho lze dosáhnout uplatněním všeobecně používaných symbolů znázorňujících obecné funkce. Dojde tak ke snížení počtu složitých rozdílů v národních postupech.

Redakčně zpracováno z www.eatonelektrotechnika.cz

Nejvyšší manažeři firem a státních úřadů z celého světa nevěří, že jejich organizace dokáží ovlivnit a využít příležitosti, které nabízí Průmysl 4.0. Vyplývá to z celosvětového průzkumu Deloitte „The Fourth Industrial Revolution is Here – Are You Ready?” (Čtvrtá průmyslová revoluce je tu – jste připraveni?)

Pro Průmysl 4.0 je charakteristické snoubení analogových technologií s digitálními, například s prvky datové analytiky, umělé inteligence, kognitivních počítačových systémů a internetu věcí (IoT). Deloitte se v průzkumu dotazoval celkem 1 600 manažerů z 19 zemí. S řadou z nich navíc vedl osobní rozhovory, při nichž zkoumal jejich připravenost využít Průmysl 4.0 způsobem, který přinese užitek zákazníkům, zaměstnancům, odborným komunitám a dalším zainteresovaným skupinám.

„Tento průzkum jsme zpracovali, abychom lépe porozuměli tomu, jak se vedoucí představitelé společností ve všudypřítomných změnách orientují, a odhalili oblasti, kde by mohli efektivněji ovlivňovat, jaký dopad bude čtvrtá průmyslová revoluce mít na jejich organizace a společnost,“ říká CEO Deloitte Punit Renjen.

Otázky byly zaměřeny na čtyři klíčové dimenze: sociální dopady, strategie, talent/pracovní síla a technologie. Výsledky průzkumu naznačují, že vedoucí pracovníci rozumí tomu, jaké změny Průmysl 4.0 přinese. Nejsou si už ale zcela jistí, co mají udělat, aby z těchto změn měli prospěch. Průzkum odhalil určitý stupeň rozporu v každé ze čtyř sledovaných dimenzí:

Optimismus versus vlastnictví – Vedoucí pracovníci před sebou vidí stabilnější budoucnost s nižší mírou nerovnosti, jsou si ale již méně jistí tím, jakou roli mohou oni sami nebo jejich organizace hrát při ovlivňování společnosti v éře Průmyslu 4.0.

Stagnace versus dynamika – Vedoucí pracovníci uznávají, že možná nejsou připraveni změny spojené s Průmyslem 4.0 efektivně využít, ale tyto pochybnosti je nepřiměly změnit strategii.

Evoluce versus revoluce – Vedoucí pracovníci nejsou přesvědčeni, že mají zaměstnance s dovednostmi potřebnými pro úspěch v Průmyslu 4.0. Domnívají se však, že dělají vše pro to, aby vhodnou pracovní sílu vytvořili, přestože rozvoj talentů se umístil nízko v jejich žebříčku priorit.

Čelit výzvám versus být připraven – Vedoucí pracovníci chápou, že je nutné investovat do technologií, které povedou k rozvoji nových obchodních modelů. Je pro ně ale obtížné ekonomicky odůvodnit investice do příležitostí Průmyslu 4.0, a to zejména z důvodu nedostatku interní strategické podpory a soustředění se zejména na krátkodobé cíle.

„Výsledky výzkumu lze zobecnit i pro většinu podniků na českém trhu. Tématem Průmyslu 4.0 není jen postupné posílení automatizace výroby, ale změna pohledu na firmu jako celek. Zkušenosti z tuzemska nám ukazují, že celá řada podniků se neobejde bez výrazné změny firemní kultury, která nebude trestat za neúspěch, ale primárně bude podporovat spolupráci, změnu myšlení a ochotu zkoušet nová řešení,“ říká Jiří Pavlík, odborník Deloitte na řízení a implementaci strategických změn.

„Manažeři by měli najít odvahu vstoupit na neprobádaná území a kromě krátkodobého ekonomického profitu akcentovat i připravenost firmy na dlouhodobý úspěch v konkurenčním tržním prostředí. Řada z nich bude muset najít odvahu vystoupit mimo svoji komfortní zónu, přijmout určitá rizika a převzít za ně odpovědnost,“ dodává Pavlík.

Společnost Forbes Insights ve spolupráci s Deloitte Global provedla globální průzkum mezi 1 603 vedoucími představiteli firem, aby lépe pochopila jejich názory na průmysl 4.0. Všichni respondenti byli z organizací, jejichž roční výnosy přesahují 1 mld. USD, přičemž průměrné výnosy byly 7,4 mld. USD. Respondenti řídí organizace v Austrálii, Brazílii, Kanadě, Číně, Dánsku, Finsku, Francii, Německu, na Islandu, v Indii, Japonsku, Mexiku, Nizozemsku, Norsku, Jižní Africe, Španělsku, Švédsku, Velké Británii a USA. Zastupují deset různých odvětví, přičemž žádné odvětví nepředstavovalo více než 12 procent celkového vzorku. Průzkum byl proveden v srpnu 2017.

Redakčně zpracováno z www.deloitte.com

Inteligentní roboti vnímají své okolí a reagují na něj. Potřebují k tomu senzory, které simultánně zachycují různé fyzikální události. Vědci v Ústavu technologií v Karlsruhe (Karlsruher Institut für Technologie (KIT)) vyvinuli multimodální senzory, které detekují jak pohyby, tak doteky a ideálně doplňují optické systémy.

Roboti mohou místo člověka vykonávat monotónní, těžké nebo nebezpečné práce. Jejich využití se už prosadilo v mnoha oblastech hospodářské činnosti, v průmyslové výrobě, údržbě, logistice nebo zemědělství. Inteligentní robot se vyznačuje tím, že vnímá své okolí a reaguje na něj. Může tak provádět komplexní úkoly, například uchopovat neznámé objekty a přitom při bezpečné interakci s člověkem flexibilně jednat.

Inteligentní roboti k tomu potřebují senzory, které jim zprostředkují informace o jejich okolí. Tak jako člověk využívá současně různé smysly a v mozku spojuje vjemy do celkového obrazu, musí být inteligentní robot schopný prostřednictvím tak zvané multimodální senzoriky simultánně zachycovat různé fyzikální události a vyhodnocovat je. Stacionární a mobilní roboty jsou k optickému vnímání okolí často vybaveny 2D nebo 3D kamerami a laserovými scannery. Přesnost těchto optických systémů je mnohdy nepříznivě ovlivněna špatnými světelnými podmínkami nebo objekty, které je zakrývají. Vědci z Ústavu atropomatiky a robotiky – Inteligentní automatizace procesů a robotiky (IPR) (Institut für Anthropomatik und Robotik – Intelligente Prozessautomation und Robotik (IAR – IPR)) Ústavu technologií v Karlsruhe (Karlsruher Instituts für Technologie (KIT)) vyvinuli senzory, které doplňují zavedené optické systémy.

Doplňkové senzory na ramenech a chapadlech robotů plní většinou jednu funkci. Detekují buď pohyby přiblíženého objektu, nebo dotyky ve formě tlaku. U „kapacitních taktilních senzorů přiblížení“, které byly vyvinuty v Ústavu technologií v Karlsruhe (Karlsruher Instituts für Technologie (KIT)), jsou obě funkce spojeny. Roboti vnímají jak pohyby, tak dotyky, v případě potřeby i obojí současně.

Jednotlivý senzorový modul se skládá ze tří vrstev: Plochá elektroda tvoří nejspodnější vrstvu. Komprimovatelný materiál, například pěnová hmota, tvoří izolační mezivrstvu. Nejhornější vrstva je složená z několika geometrických, pravidelně uspořádaných krycích elektrod. Podle způsobu použití jsou možné různé počty a různý tvar variant krycích elektrod. Řídící elektronika může být zabudována v prostoru odděleném od senzorových modulů. Senzorové moduly se mohou používat jednotlivě nebo propojené s několika moduly jako senzorové systémy.

Pokud se objekt blíží k robotu, mění se elektrické pole, které senzor obklopuje. Tato informace je vyhodnocována jako informace o přiblížení. Senzor tak detekuje pohyby. Doteky naproti tomu, které vedou k mechanické komprimaci mezivrstvy, jsou zachycovány jako změna elektrické kapacity mezi elektrodami.

„Krycí detektory je možno libovolně spojovat,“ vysvětlil nám profesor Björn Hein, vedoucí skupiny Inteligentní průmyslové roboty Ústavu atropomatiky a robotiky – Inteligentní automatizace procesů a robotiky (IPR) (Institut für Anthropomatik und Robotik – Intelligente Prozessautomation und Robotik (IAR – IPR)) Ústavu technologií v Karlsruhe. „Podle situace je tak možno nalézt vhodný kompromis mezi dosahem a místním rozlišením.“ Senzorové moduly lze propojovat do senzorových ploch různých velikostí – od malých ploch u chapadel až po velkoplošnou kůži robotů.

S kapacitními taktilními senzory přiblížení je možno výrazně zvyšovat flexibilitu a agilitu automatizované průmyslové výroby. Taktilní senzory mimoto zlepšují bezpečnost interakce člověk‑stroj: Detekují a lokalizují přibližující se osoby a vytvářejí varovné signály, jakmile nastane překročení nadefinovaných bezpečnostních vzdáleností. Rychlost provádění úlohy se sníží nebo je robot dokonce zastaven. Taktilní senzory přiblížení mohou být významným příspěvkem k bezpečné spolupráci člověka a robota, při které pracují člověk i robot současně na stejném obrobku.

Na veletrhu HANNOVER MESSE 2018, který bude probíhat 23. – 27. dubna, ukážou zástupci Ústavu technologií z Karlsruhe (KIT) v rámci mezinárodní přehlídky „Research & Technology“ věnované výzkumu, vývoji a technologickému transferu na stánku B16 v hale č. 2, jaké možnosti přinášejí kapacitní taktilní senzory přiblížení. Ústav KIT bude zastoupen také v hale č. 27 (Energy) na stánku K51 a dalších tematických stáncích.

Redakčně zpracováno z www.hannovermesse.de

Efektivní řízení světelných diod (LED) v osvětlovacích systémech je jen částí řešení, tyto systémy musí být také schopny automaticky reagovat na změny v podmínkách, jako je okolní světlo, a na změny požadavků, které mohou být signalizovány přes síťové spojení.

Snímače v blízkosti světelné soustavy mohou určit nejvhodnější úroveň umělého osvětlení. Při použití jako například inteligentní skleníky, cylindrová svítidla a pouliční osvětlení mohou být diody LED úplně vypnuty, když jsou okolní podmínky příznivé, a postupně se spouštět, jak se stmívá.

V zásadě je svítivost poskytovaná světelnými diodami jednoduše ovladatelná. Světelný výstup LED je přibližně lineární funkcí propustného proudu. Pro zajištění konzistentního osvětlení vyžaduje LED konstantní proud měniče. Množství požadovaného proudu závisí nejen na LED, ale také na faktorech životního prostředí. Typicky se zvyšuje křivka jas versus proud. Navýšení proudu však způsobuje zvýšení teploty spoje LED. Nadměrná teplota spojů vede ke snížení výkonu světla a celkové účinnosti.

Proud přiváděný do LED není vždy udržován na konstantní úrovni. Místo toho se spínání vysokého kmitočtu používá k dodávání pulsů proudu, které dosahují průměrných hodnot téměř na konstantní úrovni. Většina návrhů osvětlení LED využívá pulzně šířkovou modulaci (PWM), která zajišťuje řízení proudu. Obvyklá konfigurace řízení výkonu LED na bázi PWM na úrovni cílového jasu spočívá ve výpočtu pevné mimoprovozní doby. Výhodou tohoto přístupu je to, že zvlněný proud a průměrná úroveň proudu závisejí pouze na mimoprovozní době a na propustném napětí LED. Softwarové algoritmy mohou kompenzovat tyto efekty implementací adaptivní kompenzace napětí. Algoritmus sleduje pokles napětí na LED diodách a nastavuje délku mimoprovozní doby. Průměrný LED proud se pak řídí regulací dodaného špičkového proudu, který se měří při zapnutém napájení MOSFET do řetězce LED diod. STMicroelectronics’ STLUX řada regulátorů osvětlení poskytuje prostředky pro řízení až šesti LED řetězců nezávisle na sobě za použití pevně stanoveného mimoprovozního řízení pomocí modifikovaného snižovacího převodníku výkonu. Tato řada regulátorů osvětlení využívá technologii SMED, která umožňuje řídicí jednotce provozovat několik řetězců LED, každý s vlastním generátorem PWM a schopností reagovat na externí a interní události nezávisle bez zásahu softwaru.

Vestavěný mikrořadič konfiguruje a programuje jednotky SMED, jak je znázorněno na obrázku 1.

Každá ze šesti jednotek SMED v STLUXu přepíná mezi čtyřmi stavy s přidáním stavu Pauza pro případy, kdy je třeba hodiny PWM zmrazit, dokud není splněna podmínka výstupu. Jedním z možných použití je stmívání. Modul SMED vstoupí do stavu Pauza, když kontrolní řízení zahájí vypínání stmívacího pracovního cyklu. Když časovač vypnutí dosáhne svého limitu, přepne se SMED zpět do normálního provozu pro pravidelné, přesné řízení napětí PWM. Pohyb může probíhat mezi jakýmkoliv ze čtyř stavů, jak je znázorněno na obrázku 2. Podmínky naprogramované v ovládacím prvku SMED ohledně toho, kdy a jak se stavový automat přesune na svůj nový cílový stav, a jednotky SMED mohou být propojeny pro vytváření složitějších stavových automatů, kde není nutné plně nezávislé ovládání každého řetězce.

Pro podporu pevně stanovené mimoprovozní konfigurace poskytuje základní SMED dostatečné stavy pro zpracování hlavního cyklu PWM, stejně jako chybové hlášení a obnovu. Po inicializaci se SMED přepne na S0, který je primárně používán k mimoprovoznímu řízení. V tomto stavu je výstupní linka PWM nastavena na hodnotu 0 V. Pro určení doby výstupu z S0 se používá časovač. K podpoře stmívání může být S0 přeměněn do stavu Pauza, aby byl výstup udržován na hodnotě 0 V. Pokud není vyžadováno řízení stmívání, stav se přesune na S1. S1 funguje jako proudová rampa a stav detekce poruchy. Výstupní linka PWM je při posunu na S1 nastavena na vysokou hodnotu a zapíná výstupní výkon MOSFET. Za normálních podmínek by proud neměl dosáhnout maximálního bezpečného limitu během doby, kdy je SMED v S1. V algoritmu pevně stanoveného mimoprovozu je S1 zpravidla naprogramován k ukončení po uplynutí třetiny času zapnutí PWM cyklu: zbývající část aktivního času je zpracována během S2. Pokud je však mezního proudu dosaženo neobvykle brzy, signalizuje to chybu, která přinutila SMED přejít do S3. S2 je stav mezního proudu a slouží k nalezení nejvyšší úrovně proudu za normálních podmínek. Nejvyšší proud je určen napětím nakonfigurovaným na DAC STLUX. Když je dosaženo nejvyššího proudu, cyklus SMED se vrátí zpět do stavu S0 a výstup PWM se přepne zpět na 0 V pro začátek dalšího pevně stanoveného mimoprovozního cyklu. S3 funguje jako nadproudový stav. Během přechodu je výstup PWM vypnutý, aby bylo chráněno obvodové napájení a časovač je nastaven na maximální hodnotu 5 μs. Po uplynutí časového limitu SMED postupuje k novému cyklu S0, ale také generuje přerušení interního MCU, aby mohl software sledovat budoucí cykly, zastavit přechody SMED v případě potřeby a spustit uživatelský alarm.

Nejvyšší úroveň proudu je detekována komparátorem, který vstupuje do SMED. Na tento komparátor směřují signály vstupního proudu a komparátor je porovnává s interní hodnotou DAC. Když je napětí na vstupu komparátoru vyšší než hodnota DAC, výstupní napětí na výstupu komparátoru se zvyšuje. Jinak výstup zůstává nízký.

Stmívání lze ovládat pomocí druhé vrstvy řízení PWM. Cyklus však může být ovládán pomocí softwaru, protože zahrnuje podstatně pomalejší řídicí smyčku, než je požadováno pro současný algoritmus řízení PWM. Aby se minimalizovalo rozpoznatelné blikání, stačí přepínací frekvence 200 Hz, která dělí každou sekundu na 5ms úseky. S nezávislými řetězci LED diod mohou být cykly stmívání posunuty ve fázi. To pomáhá vyvážit spotřebu energie a dále pomáhá minimalizovat zřejmé blikání celého pole osvětlení. Přestože osvětlovací jednotka může být navržena tak, aby fungovala samostatně, výhody inteligentního osvětlení přicházejí s podporou dálkového nebo síťového řízení. Řídicí jednotky mohou být například snadno přeprogramovány na oddělené osvětlovací předřadníky do různých skupin, protože oddíly se v kancelářském nebo skladovém prostředí mění. Obecně uznávanou mezinárodní normou pro řízení osvětlovacích systémů je digitální adresovatelné osvětlovací rozhraní (DALI). Klíčové výhody DALI zahrnují jednoduchou topologii zapojení a schopnost pojímat osvětlovací jednotku jednotlivě nebo jako součást skupiny. Velkoplošné systémy bývají často navrženy tak, že jsou svítidla spojena dohromady ve skupinách propojených DALI, které jsou propojeny v makro měřítku prostřednictvím sítí IoT, jako je 6LowPAN, Ethernet nebo Thread.

Typicky bude skupina DALI obsahovat řídicí jednotku DALI, která je propojena s místním ovládacím panelem a řadou senzorů schopných detekovat přítomnost a okolní úroveň světla. Řídicí jednotka DALI pak komunikuje se systémem správy budovy pomocí protokolu IoT. Protokol DALI ovládá osvětlení v 254 krocích od vypnuto až po maximum. Od osvětlovacích jednotek se očekává, že budou sledovat logaritmickou křivku jasu. Pro podporu postupných změn úrovně osvětlení protokol umožňuje nastavit časovač zhasínání v sekundách. Řídicí jednotka pak může vydávat příkazy, aby jednotlivé předřadníky zvýšily nebo snížily úroveň osvětlení v krocích, dokud nebude dosaženo požadované hodnoty. Pokud jde o sběr světla, může řídicí jednotka ovládat osvětlení pomocí vlastních snímačů, aby určila optimální úrovně osvětlení pro každý předřadník, a to v tomto případě pomocí modulů STLUX, které vysílají příslušné příkazy k navýšení nebo k poklesu. Alternativně by MCU uvnitř STLUXu mohla mít větší autonomii.

Vzhledem k tomu, že pro měření napětí a proudu SMED může být použito osm ADC a čtyři komparační kanály, může být snímač připojen pomocí zabudovaného rozhraní I2C STLUX. Senzory okolního světla s I2C rozhraním zahrnují OPT3001 od Texas Instruments a VML6030 od Vishay Semiconductor. Na rozhraní I2C mohou být připojeny další snímače nebo mohou být využity řídící jednotkou k určení toho, kdy mají být poslány příkazy DALI pro podporu pokročilejších strategií řízení.

Díky kombinaci podpory síťového řízení, schopnosti připojit senzory a využívat pokročilých strategií stavového automatu pro řízení výstupu LED nabízí řada zařízení STLUX velmi vhodný základ pro pokročilé osvětlovací systémy.

Rich Miron, Digi-Key Electronics

Receptury jsou nedílnou součástí světa automatizace. Přichází ke slovu zpravidla u takových strojů, které zpracovávají či vyrábí více druhů produktů. Výrobní odlišnosti logicky vyžadují také odlišné konfigurace strojů. Receptury v automatizaci jsou v podstatě to samé co recepty v babiččině kuchařce. Tj. soubory parametrů, které popisují typ či poměr přísad a postupy potřebné k získání finálního produktu, například jablečného štrůdlu.

Na začátek zmíníme několik možností řešení receptur:

Jak již bylo uvedeno, budeme se blíže věnovat variantě č. 2 – čili kombinaci PLC a HMI, kde vizualizační rozhraní slouží jako úložiště receptur. Celý postup bude prezentován pro PLC a HMI panely značky Siemens. Jako praktická ukázka poslouží samostatná sušící zóna myčky čelních autoskel. Stroj si lze představit jako průběžný dopravník, na kterém jsou přepravována čerstvě umytá a mokrá autoskla. Ta jsou zde osušena proudem vzduchu z několika řad trysek (podobně jako v automyčce, ale z důvodu dalšího zpracování zde není tolerována jakákoliv vlhkost na sklech).

Klíčové parametry receptury jsou:

Pro pochopení systému receptur je nám celkem jedno, na kterém stroji jej použijeme, ale vždy se lépe prezentuje na něčem skutečném.

Předání recepturních dat do PLC se děje přes datové rozhraní, které musíme nejprve vytvořit na straně PLC. Nejedná se o nic jiného než sadu proměnných, do kterých nám bude HMI zapisovat všechny parametry z receptur. Jako rozumné řešení se jeví vytvoření datového bloku se strukturou receptury. Pokud si navíc recepturu vytvoříme v PLC jako datový typ, můžeme jej v případě potřeby použít i jinde. Například při předávání celých receptur. Dále si ve vytvořeném bloku můžeme definovat různé pomocné proměnné, které se nám mohou v budoucnu hodit. Může to být například číslo receptury, příznaky k nastavení stroje podle nových dat apod. V našem případě máme v datovém bloku definováno celkem 7 proměnných. 4× typ integer (rychlost ventilátorů), 2× real (poloha trysek) a 1× bool (stav klapek otevřeno/zavřeno). Pro rychlost ventilátorů používáme celočíselné hodnoty bez desetinného místa, nabývajících hodnot 30–100 % (100 % jsou nominální otáčky ventilátoru). Pro polohy sušicích trysek se používá reálné číslo 0–300 mm. A nakonec poloha škrticích klapek je pouze dvoustavová, čili 1 – otevřeno, 0 – zavřeno. Strukturu receptury v PLC nám ilustruje obrázek 1.

Jakmile máme vytvořené rozhraní pro předávání receptur, můžeme postoupit k definování všeho potřebného na straně HMI. To se provádí v sekci Recipes, kterou lze nalézt ve stromu projektu pod daným HMI (panel musí samozřejmě receptury podporovat, v konkrétní aplikaci používáme panel TP1500 Comfort). V panelu můžeme mít dokonce několik sad receptur a každá může obsahovat libovolné parametry. To se hodí například, je‑li HMI společné pro více strojů, či pokud jedno PLC řídí více, na sobě nezávislých, strojových celků. My si zde vystačíme s pouze jednou sadou receptur.

Začneme přidáním a pojmenováním sady receptur (například zcela nečekaně Recipe_1) a dále zvolíme úložiště, tj. kam bude panel fyzicky ukládat recepturní databázi. Na výběr je zpravidla vnitřní úložiště panelu (flash), USB úložiště nebo některá z možných paměťových karet (SD, dříve i CF). Výhodnější se jeví použití vyměnitelných paměťových karet, které lze snadno zálohovat a zároveň tolik nelákají nenechavce k vyjmutí jako zasunutý USB flash disk. Nezanedbatelným plusem je i to, že v případě selhání systému v panelu jsou data stále volně dostupná na kartě. Dalším krokem je naplnění receptury požadovanou strukturou proměnných, které máme již vytvořené na straně PLC. Každou položku receptury (element) můžeme přizpůsobit několika parametry. Ty nejzajímavější jsou zhruba tyto:

Kompletní definici receptury vidíme na obrázku 2. Po přidání požadovaných parametrů je třeba recepturám vdechnout život z pohledu vizualizace.

Pro správu a vizualizaci databáze receptur v HMI máme již od Siemensu připravený editor, který lze nalézt v knihovně vizualizačních komponent. Nachází se mezi prvky Controls pod názvem Recipe view (v sousedství lze narazit například na Alarm View, Trend View, PDF View…). Editor zcela jednoduše vložíme do požadované obrazovky vizualizace a přizpůsobíme velikost objektu konkrétním potřebám. Jak vypadá editor receptur je zřejmé z obrázku 3. V horní části jsou rozbalovací seznamy pro výběr sady receptur a pro výběr konkrétní receptury. Největší plochu zabírá okno pro úpravu parametrů receptury a nakonec v dolní části jsou připravená tlačítka pro běžné úkony s recepturami (vytvoření nové, uložení, mazání, nahrání do/z PLC).

Na řadě je nastavení editoru pro naše potřeby. V záložce General můžeme vypnout zobrazení rozbalovacího seznamu pro výběr sady receptur – Display selection list. Toto je užitečné právě ve výše zmíněném případě, kdy spravujeme rozdílné sady receptur jednou vizualizací. To se nás momentálně netýká. Dále potřebujeme pro Data record nastavit tag pro číslo nebo název receptury. Ten funguje obousměrně. HMI jej nastavuje dle vybrané receptury a pokud jej nastavíme v PLC, v editoru se zobrazí příslušná receptura (je‑li dostupná).

Většina dalších voleb slouží zejména pro grafické přizpůsobení. Krátce se ještě zastavíme u položky Toolbar, kde vypneme zobrazení tlačítek To/From PLC. Pro přenos receptury do PLC použijeme standardní tlačítko, které na rozdíl od toho v editoru nabízí možnost více událostí najednou.

Po dokončení konfigurace editoru si jej můžeme snadno vyzkoušet v simulátoru. Ten si po spuštění na disku vytvoří úložiště receptur a vše by mělo fungovat jako na reálném panelu (přenos do PLC samozřejmě pouze za předpokladu, že jsme k němu připojeni).

Zbývá nám ještě vytvoření zmíněného vlastního tlačítka, kterým přeneseme recepturu do PLC a zároveň vyvoláme nezbytnou odezvu v řídicím systému. Autor používá následující sled událostí:

Události k přenosu receptury lze i libovolně rozdělit pod samostatná tlačítka. Někdy to může být i přímo vyžadováno aplikací. Například první tlačítko přenese recepturu a druhé teprve aktivuje hodnoty a vyžádá novou konfiguraci stroje. Takové řešení pomáhá eliminovat chybu operátora při odeslání špatné receptury do PLC. Možností je opět celá řada a řešení je zpravidla podřízeno požadavkům aplikace.

Tímto článkem jsme letmo nahlédli do světa receptur v podání techniky Siemens. Lze dodat, že popsaný způsob implementace je téměř shodný s předchozími verzemi softwaru (Simatic Step7 v5 + WinCC Flexible). Dále je třeba uvést, že technika nám nabízí i trochu jiné cesty obsluhy receptur. Za zmínku stojí například vyžádání receptury ze strany PLC. Požadavek na změnu receptury může přijít z nadřazeného systému a řídicí systém si ji následně vyžádá z panelu HMI. Toto lze provést přes tzv. Area pointer, který je speciálním komunikačním rozhraním mezi PLC a HMI. Přes něj lze předávat různá data či provádět specifické akce vyvolané z PLC. To je však téma na samostatný článek. A zcela nakonec už jen zmíníme ono otřepané, že do Říma se lze dostat různými cestami a to platí i o metodách zpracování receptur. A s tím se rozloučíme.

Ing. Pavel Jiránek

Tento článek je určen pro mírně pokročilé bastlíře a programátory či elektroniky, kteří mají základní znalosti práce s Arduinem [1], tedy nejen že rozblikali LED, ale naprogramovali si již nějakou menší sofistikovanou aplikaci. V tomto článku a v následujícím pokračování si ukážeme, že máme k dispozici lepší vývojové prostředí pro psaní programů než je standardní IDE pro Arduino dostupné na originálních stránkách projektu, ale také že Arduino nemusí být jen mikrokontrolér ATmega328 osazený v klasickém modulu Arduino Uno, ale i 32bitový ESP32 modul podporující WiFi a BT v jednom čipu. Pojďme tedy na to.

Všichni známe klasické IDE vývojové prostředí pro projekty postavené na Arduinu. Pracuje se v něm pomocí tzv. „skečí“ (sketch). Pokud používáme knihovny třetích stran, je nutné je nainstalovat pomocí správce knihoven, což je sice pěkné řešení, které může fungovat, ale brzy se dostaneme do situace, že si knihovnu musíme upravit k obrazu svému pro určitý projekt, ale v jiném projektu potřebujeme používat knihovnu původní. Také může např. nastat situace, že po roce otevřený projekt kompilovaný s nejnovější knihovnou nefunguje a rádi bychom se vrátili ke starší verzi, která zase ovšem koliduje s projektem jiným, který již využívá nové funkce knihovny. Přepínání knihoven v manažeru – tedy neustálé přeinstalovávání není nic příjemného, a to ještě může nastat situace, že celý projekt chceme zveřejnit a nastane problém v případě upravené knihovny, kterou musíme nějakým způsobem exportovat a zájemci si ji musí instalovat. Nestačí totiž jen dát ke sdílení adresář s našimi soubory.

Jak jste se asi dovtípili, existuje profesionální řešení, které je pro náš rozsah práce zdarma a toto řešení se jmenuje PlatformIO [2]. Jedná se o kombinaci „Hackable text editoru“ Atom [3] a pluginu/ekosystému pro vývoj IoT aplikací PlatformIO – obsahující IDE, debugger, podporu C/C++ syntaxe o doplňování, integrovaný sériový monitor a mnoho dalšího. Jde o multiplatformní aplikaci – pracuje pod Windows, OS X i Linuxem. Prostředí si kontroluje aktualizaci pluginů a frameworků používaných a instalovaných podle platforem. Součástí projektů je unikátní nastavení projektů – tedy jaká vývojová deska a jaký Framework je použitý včetně použitého sériového portu pro programování. Tím odpadá další problém originálního Arduino IDE prostředí – používáte‑li více současně připojených Arduino desek, nemusíte neustále při kompilaci přepínat typy desek a příslušné COM porty. Už se vám nestane, že do desky č. 1 nahrajete omylem program určený pro desku 2 a zničíte tak nějaká čidla, popřípadě mnohem dražší součástky.

Atom i PlatformIO jsou multiplatformní aplikace pro Windows, MAC OS i Linux – stáhněte si tedy potřebnou verzi editoru Atom z [3]. Jako první nainstalujeme textový editor Atom. Následující postup bude popisován v prostředí Windows. Pro MAC a Linux jsou návody samozřejmě také k dispozici [4].

Po úspěšném nainstalování Atomu spustíme tzv. „Atom package manager“ – „Menu: File Settings Install“. Jako hledaný (instalovaný) balíček budeme hledat „platformio‑ide“ – obr. 1

Obr. 2: Instalace balíčku PlatformIO terminal pro zadávání příkazů pro PlatformIO v příkazové řádce editoru Atom

Package manager vám nabídne také „Platformio‑IDE‑terminal“ – obr. 2. Doporučuji si ho instalovat také. PlatformIO používá „Clang“ pro automatické doplňování kódu – tzn. vám při psaní zdrojového kódu v C/C++ (Atom lze použít jako editor pro libovolný kód) nabízí možnosti příkazů, funkcí a jejich parametry, což hodně urychluje psaní. Stáhněte si tedy „Clang 3.9.1 for Windows.“ z [5]. Doporučuje se verze 3.9.1, ačkoli je na stránkách již verze 5.0.1 – tuto verzi nemám vyzkoušenou, používám zmíněnou verzi 3.9.1. Hledejte ji v „Pre‑Built Binaries“:

Zvolte si správnou verzi (32 nebo 64-bit) dle vašich Windows. Při vlastní instalaci Clang zvolte „Add LLVM to the system PATH“ možnost – obr. 3. Potom Atom restartujte. V tuto chvíli mi PlatformIO hlásí revizi Home 0.6.1 a Core 3.5.2b1, ale systém se stále vyvíjí. Při každém spuštění kontroluje, zda nejsou k dispozici nové revize balíčků nebo samotného systému. Osobně mám nainstalované tyto „Community Packages“ balíčky:

Dále jsou součástí instalace tzv. „Core Packages“, které si systém jako potřebné instaluje sám.

Ještě k neplacenému a placenému plánu – základní instalace, jak už to bývá, je zdarma. Jedná se o tzv. plán „Community“. Zde je k dispozici používání vývojového prostředí a aktualizace. Myslím, že tento plán postačuje každému bastlíři a makerovi [6]. Výhodou vyššího plánu „Basic“ za 10 USD / měsíčně je debugger, unit testy a další věci spojené již s profesionálním a týmovým vývojem. To je již v případě komerčních projektů, kde je cena za vývoj pochopitelná. V případě, že jste studenti nebo učitelé, je cena „Basic“ plánu zanedbatelné 3 USD / měsíčně. Pokud jste novým uživatelem, můžete si „Basic“ plán vyzkoušet v rámci „Community“ plánu na měsíc zdarma a pak se rozhodnout. V tuto chvíli máme už připraven software pro vývoj aplikací na Arduinu i např. ESP8266 modulech. A protože předpokládám, že Arduino již znáte jako svoje boty, podíváme se na poněkud výkonnější a menší platformu, již zmiňovaný obvod ESP8266 od firmy Espressif.

Pojďme si tedy onen levný (cena vývojových modulů ESP-01 s tímto obvodem začíná na eBay od 2 USD) zázrak představit. Samotný obvod je na obr. 4. Je to vysoce integrované SoC (Systém On a Chip) řešení, nabízející WiFi konektivitu, SPI/SDIO/ I2C/UART rozhraní a další. Na čipu jsou kompletní RF obvody, vyžadující externě pouze přizpůsobení anténě – což silně minimalizuje nároky na výslednou velikost modulu nebo PCB (Printed circuit board) čili plošného spoje. Srdcem je 32 bitový mikrokontrolér Tensilica L106 Diamond s SRAM pamětí 80 kB. Vlastnosti WiFi části obvodu ESP 8266 jsou následující:

Blokové schema ESP8266 je na obr. 5

Na první pohled na něm není samozřejmě nic zajímavého, pro bastlíře se stává zajímavým v okamžiku, kdy se osadí tento čip do modulu s jednoduchým připojením k senzorům apod. Těchto modulů existuje několik – obr. 6 je jeden z nejpoužívanějších modulů ESP01, obr. 7 ukazuje modul ESP05 a obr. 8 modul ESP12 patřící také k hojně používaným. Schéma zapojení modulu ESP12 je na obr. 9, rozmístění vývodů na obr. 10. Všimněte si, že k obvodu ESP8266 je připojen pouze externí rezonátor, dále pí‑článek pro přizpůsobení VF výstupu s anténou a externí FLASH paměť. Ano, to je ta, kam se nahrává váš program/firmware. Obvod obsahuje ve svojí ROM bootloader, který pomocí sériové linky dokáže nahrát data do externí EEPROM paměti připojené přes SPI interface – ta může být velká až 16 MByte.

Začneme tím nejjednodušším – bez nutnosti pájení a se vším potřebným na jedné desce. To se povedlo vměstnat konstruktérům na tzv. NodeMCU modul – obr. 11. Tento modul lze běžně koupit na všech čínských e‑shopech i na eBay. U nás můžete projet Aukro nebo specializované obchody pro Arduino. Bude to sice trošku dražší, ale zase budete mít modul doma na hraní v rámci dnů. Na obr. 12 jsou zjednodušeně popsány GPIO (general pin input/output) piny pro připojení senzorů a periférií. Pro úplnost si popíšeme schéma tohoto modulu. Jádro modulu, tedy obvod ESP8266, najdeme na obr 13a.

Je zde navíc filtrace napájení externím kondenzátorem a ošetřené vstupy jako EN a RST, dále GPIO0 (přepíná se jím RUN/FLASH mode), GPIO2 a GPIO15. Tyto vstupy jsou nutné pro provedení správné boot‑sekvence při nahrávání paměti. Obr 13 b ukazuje USB/UART interface osazený známým a osvědčeným obvodem CP2102. Zde poznámka – protože obsah paměti s firmwarem dosahuje běžně 1 MByte, je rychlost komunikace 115 200 baud po sériové lince nedostatečná. Naštěstí ESP obvod dokáže díky CP2102 komunikovat rychlostí 921 600 baudů, což podstatně zkracuje dobu uploadu. Pozor např. na verzi NodeMCU v0.9 nebo jiné klony – pokud se použije oblíbený obvod USB/UART CH340, je tato rychlost pouze 230 400 nebo 256 000 baudů. Ověřeno na modifikaci Arduinové desky nazývané WeMos D1 s modulem ESP12 – obr. 14.

Zpět k NodeMCU – zajímavá část zapojení je na obr. 13b vlevo dole – takové ty překřížené NPN tranzistory. To je obvod, který převádí signály RTS a DTR na ovládání pinu RESET a GPIO0, zmiňované při popisu samotného modulu s ESP8266 na předchozí straně. Pomocí GPIO0 se totiž obvodu oznamuje, že se bude pomocí bootloaderu provádět změna obsahu externí FLASH paměti připojené s ESP pomocí QSPI sériové sběrnice. A díky tomu můžeme do ESP obvodu nahrávat software, aniž provádíme nějaké „čarování“ s mačkáním tlačítek reset a boot – přesně tak, jak to známe z Arduina. Tam se reset mikrokontroléru provádí pomocí signálu DTR, vzpomínáte?

Další část schématu na obr. 13c ukazuje mapování vývodů na výstupní piny. Ty jsou v rozteči 2,54 mm a jsou tedy vhodné pro připojení modulu do nepájivého pole – obr. 15.

NodeMCU modul je osazen dvěma tlačítky – FLASH a RST. Tato tlačítka jednak suplují ony zmiňované signály RTS a DTR, takže firmware lze do obvodu nahrát i „ručně“, jednak pomocí RST můžeme obvod manuálně „resetovat“ a tlačítko „FLASH“ lze použít v programu jako ovládací. Při běhu programu, kdy je RESET signál neaktivní, se GPIO0 dá použít ke vstupně/výstupním operacím jako ostatní piny. Za zmínku stojí připojení modré LED diody na GPIO16, která je umístěna kousek vedle CP2102. Tento pin není jen tak úplně obyčejný – GPIO16 je výstupem vnitřního RTC (Real Time Clock) časovače. Na schématu je vidět rezistor R10 s hodnotou 0 ohmů (tedy zkrat), který není standardně osazen. Jedná se o spojku – viz obr. 16. Dokud tuto propojku neosadíme, můžeme si s LED cvičit jak je libo. Pokud však spoj zkratujeme, ovládáme přímo pomocí GPIO16 pin RESET mikrokontroléru. K čemu je to dobré? Spousta senzorů pracuje periodicky a v určitých časových intervalech zasílá naměřená data. Průměrná spotřeba ESP8266 je při připojení na WiFi asi 80 mA. Pokud se čidlo probouzí např. 1× za hodinu, je jasné, že napájecí baterie čidla bude drtivou většinu času vybíjena jen proto, aby bylo čidlo připojeno ve WiFi síti. Ale pokud celý obvod uspíme – a ESP8266 umí několik tzv. sleep módů – můžeme ušetřit spoustu energie tím, že se čidlo samo dokáže probudit, změřit, odeslat data a opět usnout, kdy spotřeba je v jednotkách mikroampér. A k tomu nám sloučí právě onen RTC časovač (s výstupem na GPIO16), který jako jediný v hlubokém spánku zůstává v činnosti a odměřuje v milisekundách dobu, kdy se ESP opět probudí. A to probuzení musí proběhnout přes RESET signál – proto ono propojení GPIO16 s RESETem. Budeme li tedy chtít využít této vlastnosti, musíme buď propojit na kontaktním poli výstup GPIO16 s RST pinem, nebo to udělat pomocí spojky na pozici R10. Pokud jste zvyklí na tzv. built‑in diodu z Arduina, je to taková ta dioda jak bývá pevně na Arduinu na pinu D13, tak ta je součástí modulu ESP12 na pinu GPIO2 – také obr. 16.

Podobně jako Arduino s ATmega328 obsahuje i ESP8266 modul 10bitový A/D převodník. Upřímně, tento převodník není dobrý. Je pomalý, je k němu málo informací ohledně parametrů (linearita apod.) a je připojen pouze na jeden pin (ADC) – obr. 13e. Rozsah vstupního převodníku je 0–1 VDC. Na schématu NodeMCU vidíte, že je použit dělič napětí 2,2:1, rozsah napětí na pinu A0 je tedy 0–3,2 V. Pokud budeme chtít měřit více kanálů, pak je nutné připojit si vlastní multiplexer pro přepínání vstupů, nebo se spolehnout na vlastní externí A/D převodník využívající nějaké standardní rozhraní – I2C nebo SPI. Vnitřní A/D převodník lze připnout speciálním příkazem k interní napěťové sběrnici, tedy Vcc, což má velkou výhodu v tom, že můžeme bez jakéhokoli drátování a připojování měřit napájecí napětí modulu a tím stav baterie. Toto jednoduché řešení je v senzorech hojně používáno.

Poslední částí zapojení je obvod napájení – obr. 13f. Pro regulaci napájecího napětí je použitý obvod NCP1117 nebo ekvivalent, což je 3,3 V lineární stabilizátor. Výstupní napětí je 3,3 V s proudem 800 mA (limitně 1 A). Maximální vstupní napětí je 20 V, minimální rozdíl napětí (voltage dropout) je 1,2 V. Samotné napájení 3,3 V lze do NodeMCU dodávat i externě přes pin označený 3V3. Napětí vyšší než 3,3 V přes pin Vin. Oddělení od USB napájení je přes diodu, nehrozí tedy poškození ani CP2102 ani připojeného počítače přes USB kabel.

V oblasti spotřeby a úsporných módů se vedou velké spory a existuje spousta modifikací, jak použít NodeMCU pro bateriové napájení a přitom významně snížit spotřebu. Pro vývoj je to jedno – napájí se z USB, ale po připojení baterie se poměry drasticky mění. Takže nejčastější úpravou je demontáž onoho stabilizátoru 1117 a demontáž modré LED. Také je nutné odškrábnutím přerušit spoj k CP2102 ve větvi 3 V napájení. Tyto postupy jsou hojně popsány v diskuzích na internetu, kdy se jednotliví členové chlubí tím, jak se jim daří snížit spotřebu obvodu v tzv. deep‑sleep (hlubokém spánku) módu. Z dokumentace k ESP8266 vyplývá, že maximální napájecí napětí obvodu je 3,6 V, což je problém při používání jednoho článku LiON baterie, která má sice jmenovité napětí 3,6 V, ale po nabití mívá okolo 4 V. Dobrým kompromisem je zde použití LiFePO4 článku, který má jmenovité napětí 3,2 V. Osobně používám na pokusy vyřazené články 18650 z notebookových baterií, které mají pro napájení senzorů stále dostatek kapacity. Zatím jsem nezaznamenal žádné zničení ESP8266 tímto napětím – 4 V po nabití.

Popsali jsme si téměř ideální platformu pro první i složitější pokusy s obvodem ESP8266 a seznámíme se s několika tipy a triky v jazyce Wiring C pro programování ESP, než si budeme blikat diodou.

Podívejme se tedy, co je stejné a co jiné v klasickém programování s porovnání s Arduinem:

číslování pinů GPIO je shodné jako na Arduinu. Používají se příkazy pinMode, digitalRead, and digitalWrite jako obvykle, např. pro čtení pinu GPIO2 voláme funkci digitalRead(2). Piny 0–15 mohou být nastaveny jako INPUT, OUPUT nebo INPUT_PULLUP. Pin 16 může být INPUT, OUPUT nebo INPUT_PULLDOWN_16. Po resetu jsou všechny piny nastaveny jako vstupní. Piny mohou mít několik sdružených funkcí, jako sériový interface (UART), I2C nebo SPI. Tyto funkce jsou aktivovány příslušnými knihovnami – obr. 12.

Digitální piny 6–11 nejsou k dispozici, protože slouží k připojení sériové EEPROM ve většině modulů. Pokud se je pokusíte použít, způsobíte většinou pád programu. Některé moduly, např. NodeMCU, mají vyvedené také piny 9 nebo 11. Tyto piny mohou být za zvláštních podmínek použity jako vstupně/výstupní, pokud sériová paměť pracuje v tzv. DIO (dual IO) módu oproti QIO (quad IO), který je standardní po resetu. Pro přenos se potom nepoužívají 4 datové, ale jen 2 datové vodiče. To je ale opravdu jen pro fajšmekry a doporučuji k tomu nastudovat na fórech materiály.

Taktéž je podporováno přerušení generovaného signálem připojeným k pinu. Používají se standardní funkce attachInterrupt, detachInterrupt. Přerušení může být generováno kterýmkoli pinem kromě GPIO16. Taktéž nastavení pro reakci přerušení je stejné jako na Arduinu, tedy CHANGE, RISING, FALLING.

Jak jsem zmiňoval v předešlé části, ESP8266 obsahuje jednokanálový A/D převodník, který může být buď připojen vnitřně k měření napájecího napětí, nebo externě na ADC pin. NodeMCU používá na tomto pinu dělič 2,2 : 1, kdy ovšem vnitřní reference a tedy i maximální vstupní měřitelné napětí je 1 V v rozlišení 10 bitů. Pro čtení napětí používáme příkaz analogRead(0). Při interním měření napájecího napětí MUSÍ zůstat ADC pin NEZAPOJEN a v programu použijeme konstrukci ADC_MODE(ADC_VCC); která je umístěna mimo všechny funkce, většinou ihned za #include sekcí.

příkaz analogWrite(pin, value) povoluje použití PWM pro daný pin. Jedná se o softwarovou PWM, pro kterou může být použitý libovolný pin 0–16. Voláním analogWrite(pin,0) zakazujeme na daném pinu PWM. Hodnota value může nabývat rozsahu od 0 do PWMRANGE, který je standardně 1 023. Nastavení PWM rozsahu může být změněno voláním funkce analogWriteRange(new _range). Standardní frekvence PWM je 1 kHz. Zavoláním analogWriteFreq (new_frequency) můžeme tuto frekvenci změnit.

jak je zvykem, millis() a micros() vracejí počet milisekund, popřípadě mikrosekund od zapnutí nebo posledního resetu obvodu. Funkce delay (ms) pozastaví vykonávání programu na daný počet milisekund a dovolí provádět činnost WiFi a TCP/IP stacku (obsluze). Pro krátká čekání můžeme použít funkci delaysMicroseconds(us) s parametrem počtu mikrosekund.

Uvědomme si, že kromě našeho programu je nutné vykonávat spoustu činností pro obsluhu WiFi a TCP/IP implementace. Obsluha těchto činností nastává při každém vykonávání smyčky loop() nebo v okamžiku volání funkce delay(). Pokud máme v programu (smyčce loop) někde činnost, která ji zbrzdí na více jak 50 ms bez příslušného volání „delay“, je dobré umělé volání delay přidat, aby nedocházelo např. k rozpadu WiFi spojení. Existuje ještě funkce yield(), která je ekvivalentní delay(0). Na druhou stranu, funkce delaysMicroseconds neuvolňuje během provádění časové sloty pro vykonávání funkcí operačního systému na pozadí, proto se nedoporučuje používat ji pro přerušení trvající déle jak 20 ms.

Objekt Serial se používá více méně jako na klasickém Arduinu. Pro obsluhu sériové linky je rezervovaných 128 bytů vyrovnávací hardwarové paměti, navíc pak 256 bytů v RAM díky SW implementaci. Příjem i vysílání znaků je tzv. interrupt‑driven, tedy pod přerušením. Při zápisu nebo čtení tedy není blokovaný chod programu čekáním na příjem nebo odvysílání znaků, které se děje automaticky z FIFO paměti. Blokování nastane pouze v okamžiku, kdy je vyrovnávací paměť plná, např. díky nevyzvedávání přijatých znaků.

Serial používá kanál UART0, který je namapován na piny GPIO1(TX) a GPIO3(RX). Sériová linka může být přemapována na piny GPIO15(TX) a GPIO13(RX) zavoláním Serial.swap() po Serial.begin. Opětovným voláním Serial.swap() dojde k navrácení UART0 na piny GPIO1 a GPIO3.

Serial1 využívá kanál UART1, kdy GPIO2 je mapován jako TX směr. UART1 nemůže být použit pro příjem znaků, neboť původní RX pin je použit pro jinou funkci. Nicméně i tak lze využít UART1 např. k posílání ladících informací (hodnoty proměnných, místa kudy program prochází) při oživování programu. Pro použití Serial1 voláme Serial.begin(baudrate).

Standardně jsou vypnuty diagnostické výstupy z WiFi knihoven, pokud zavoláme Serial.begin. Pro povolení těchto diagnostických zpráv je nutné zavolat Serial.setDebugOutput(true). Na přesměrování do Serial1 voláme Serial1.setDebugOutput(true). Jestliže budeme používat metodu/funkci printf(), je nutné také nastavit Serial.setDebugOutput(true). Oba objekty Serial a Serial1 podporují 5, 6, 7 a 8bitová slova, sudou, lichou nebo žádnou paritu a 1 nebo 2 stopbity. Pro nastavení těchto módů používáme Serial.begin(baudrate, SERIAL_8N1), Serial.begin(baudrate, SERIAL_6E2), etc.

Opět je to podobné jako u Arduina. Může obsahovat pouze read‑only data, což budou v případě ESP8266 statické webové stránky nebo texty/řetězce, kdy je pro ně škoda plýtvat RAM (HEAP) pamětí. Rozdíl je v zápisu a také v tom, že se neřeší opakování řetězců, takže pokud se vyskytnou dva stejné, každý bude zabírat v paměti svoje místo. Pro uložení do EEPROM paměti se používá zápisu F(" ") nebo PSTR(" "). Framework obsahuje jedno pomocné makro pro vykonání const PROGMEM metody nazvané FPSTR(). Použití tohoto makra usnadní použití sdílení stejných řetězců.

Příklad:

String response1;

response1 += F("http:");

…

String response2;

response2 += F("http:");

úspora s použitím FPSTR() vypadá takto:

const char HTTP[] PROGMEM = "http:";

…

{

String response1;

response1 += FPSTR(HTTP);

…

String response2;

response2 += FPSTR(HTTP);

}

To byly tipy a triky pro přechod z Arduina na ESP a teď již první projekt s ESP a PlatformIO prostředím.

Nebudeme se pouštět do žádných velkých akcí – zkusíme si rozblikat LED. Podrobnějším zkoumáním instalovaných příkladů naleznete např. jednoduchý WiFi klient, server a dokonce i WiFi scan, který vám po sériové lince vypisuje název viditelných WiFi sítí.

Založíme si nový projekt – zvolíme z horní lišty nabídek PlatformIO Home a otevře se nám stránka „Welcome to PlatformIO“. V pravé části jsou odkazy pro rychlé přístupy – „Quick access“. Volíme „New Project“ a otevře se nám tzv. „Project Wizzard“. V nabídce Board bude vidět něco jako „Select a board (474 available)“. Zvolíme „NodeMCU 1.0 (ESP-12E module)“ a jako Framework nastavíme „Arduino“. Pokud necháme zaškrtnutou volbu „Use default location“, bude se nový projekt ukládat do uživatelské složky Dokumenty, jestliže využíváte na vašem počítači jinou strukturu, nastavíte si vlastní umístění projektového adresáře. Já jsem si projekt nazval Blink a otevřel jsem si kliknutím na main.cpp tento soubor s nachystanou šablonou a nakopíroval z internetu klasický Blink příklad – obr. 18. Samozřejmě můžeme použít odkaz „Project examples“ z „Quick access“. Tlačítky pro kontrolu syntaxe nebo nahrání programu provedeme překlad. Pro správné nahrání je nutné ještě poupravit soubor platformio.ini, nacházející se v projektovém adresáři, např. takto:

[env:nodemcuv2]

platform = espressif8266

board = nodemcuv2

framework = arduino

upload _ port = COM3

upload _ speed = 921600

První tři řádky tam už budou většinou připravené. Další musíme v editoru ručně přidat. Jednak nastavením správného COM portu zrychlíme nahrávání, protože uploader nebude prohledávat všechny existující COM porty a zkoušet, dále automaticky nastavíme nejvyšší rychlost pro zkrácení doby uploadu. Při každém překladu nebo uploadu se ve spodní části otevře okno, kde vidíme postup překladu nebo nahrávání. Jako příklad výstupu uvedu kompilaci většího programu s WiFi konektivitou:

[02/11/18 18:40:59] Processing nodemcuv2 (platform:

espressif8266; board: nodemcuv2; framework: arduino)

Verbose mode can be enabled via `-v, --verbose` option

PLATFORM: Espressif 8266 > NodeMCU 1.0 (ESP-12E Module)

SYSTEM: ESP8266 80 MHz RAM/80 KB Flash/4 MB

Library Dependency Finder (LDF) http://bit.ly/configure‑pio‑ldf

LDF MODES: FINDER/chain COMPATIBILITY/light

Collected 26 compatible libraries

Scanning dependencies…

No dependencies

Calculating size.pioenvsnodemcuv2firmware.elf

text data bss dec hex filename

254202 1288 29896 285386 45aca.pioenvsnodemcuv2firmware.elf

[SUCCESS] Took 4.23 seconds

Samotný kód programu zabírá se všemi knihovnami 254 202 bytů, k tomu proměnné v SRAM paměti 1 288 bytů. Po překladu se vytvořil soubor firmware.elf a firmware.bin. A nahrání již přeloženého programu:

[02/11/18 18:37:39] Processing nodemcuv2 (platform:

espressif8266; board: nodemcuv2; framework: arduino)

Verbose mode can be enabled via `-v, --verbose` option

PLATFORM: Espressif 8266 > NodeMCU 1.0 (ESP-12E Module)

SYSTEM: ESP8266 80 MHz RAM/80 KB Flash/4 MB

Library Dependency Finder (LDF) http://bit.ly/configure‑pio‑ldf

LDF MODES: FINDER/chain COMPATIBILITY/light

Collected 26 compatible libraries

Scanning dependencies…

Dependency Graph

|-- <ESP8266WiFi> v1.0

Configuring upload protocol…

Looking for upload port…

Use manually specified: COM3

Uploading.pioenvsnodemcuv2firmware.bin

Uploading 273712 bytes from.pioenvsnodemcuv2firmware.bin

to flash at 0x00000000

............................................................... [29%]

............................................................... [59%]

............................................................... [89%]

............................................................... [100%]

[SUCCESS] Took 14.58 seconds

Vidíme, že nahrání proběhlo úspěšně [SUCCESS] a program zabírá 273 712 bytů v EEPROM paměti.

V článku jsou popsány výhody vývojového prostředí PlatformIO, které je důstojným a profesionálním nástupcem klasického prostředí Arduino IDE. Doporučuji ho proto používat pro budoucí vývoj aplikací. Další část článku popisuje obvod ESP8266, možné vývojové moduly a také podrobněji modul NodeMCU, který je velmi vhodný pro prototypovou výrobu a pokusy. Jsou popsány rozdíly mezi klasickým Arduinem osazeným mikrokontrolérem ATmega328 a modulem s ESP8266. Na závěr je uveden příklad spolupráce vývojového prostředí PlatformIO a NodeMCU, založení projektu a jeho překlad s finálním uploadem do vývojového kitu.

Další pokračování článku uvede podrobněji operace v deep‑sleep módu, který je stěžejní pro použití v bateriově napájených senzorech. Tato technika bude ukázána na příkladu senzoru detekujícího otevření dveří a zaslání informačního emailu na nastavené telefonní číslo. Protože samotný ESP8266 se dovede probudit pouze resetem, bude funkci paměti, zda k probuzení došlo periodickou kontrolou činnosti nebo dveřním senzorem, zastávat mikrokontrolér ATtiny85 provozovaný taktéž ve sleep módu.

Ondřej Pavelka, vyvoj@onpa.cz

[1] https://www.arduino.cc/

[online; cit 8. února 2018]

[2] http://platformio.org/

[online; cit 8. února 2018]

[3] https://atom.io/

[online; cit 8. února 2018]

[4] http://platformio.org/get‑started/ide?install=atom

[online; cit 8. února 2018]

[5] http://releases.llvm.org/download.html

[online; cit 11. února 2018]

[6] https://en.wikipedia.org/wiki/Maker_culture

[online; cit 11. února 2018]

Startupy se stále více prosazují ve zpracovatelském průmyslu. Investoři hledají další velké cíle. Průmyslové koncerny závidí startupům jejich inovační sílu. Zaměstnanci oceňují kreativní pracovní kulturu. Veletrh HANNOVER MESSE reaguje na tento trend a rozšiřuje svůj program pro startupy přehlídkou „Young Tech Enterprises“. V nadcházejícím roce přibydou dvě další výstavní plochy v oblasti energetiky a logistiky. V hale č. 19/20 se mohou prezentovat startupy zvláště z oblastí intralogistiky a supply chain management. Nové podniky z oblasti energetiky naleznou dodatečný prostor v hale č. 27.

„Rozšířením plochy pro startupy vytváříme most k veletrhu CeMAT, který proběhne v příštím roce jako světový vedoucí veletrh intralogistiky a řízení subdodavatelského řetězce souběžně s veletrhem HANNOVER MESSE a Energy. Hlavním útočištěm je pro startupy na veletrhu HANNOVER MESSE od roku 2016 přehlídka Young Tech Enterprises. Protože stoupá poptávka startupů, ale i investorů, podpůrných sítí, inkubátorů a větších vystavovatelů, chceme program rozšířit,“ říká Sonia Wedell‑Castellano, globální ředitelka Research & Technology ve veletržní správě Deutsche Messe AG.

Hlavní stánek mladých podniků – Young Tech Enterprises – bude v roce 2018 jako centrum startupů umístěn v hale č. 17. Výstavní plochu doplní fórum, pitches, matchmaking‑events a workshopy.

Fórum Young Tech Enterprises bude spojením přednášek a prezentací startupů, sítí startupů, inkubátorů a také podporovatelů ekonomiky. Témata zahrnují „Spolupráci startupů se středně velkými a malými firmami“, „Konečné cíle startupů“ nebo „Mediální pozornost zaměřená na startupy“ až po „Metodu Open‑Source pro digitalizaci“, „Vstup do tisku 3D“ nebo „Jak spojit nadšení s odborným úsudkem“.

Do soutěže „Startup Pitches @ Young Tech Enterprises“ jsou pozvané mladé podniky, které zde mají krátce a poutavě prezentovat své produkty a inovace. Zakladatelé startupů budou soutěžit o věcné a peněžité ceny a usilovat o pozornost médií a investorů.

„Naše nabídka informačních pultů, stánku v parku pro klastr nebo prostě prohlídky odpovídá potřebám startupů,“ říká Wedell‑Castellano. „Všechny startupy se mohou na veletrhu HANNOVER MESSE nebo CeMAT zúčastnit živého programu v hale č. 17. Hlavně půjde o to, aby se uskutečnila setkání startupů s investory a podporovateli. Všechny odborné veletrhy v rámci veletrhu HANNOVER MESSE budou pro startupy velkým přínosem.“

V rámci přehlídky Young Tech Enterprises se představilo v roce 2017 okolo 100 startupů, asi 50 startupů se prezentovalo na společných stáncích jednotlivých zemí nebo jiných organizátorů a asi 50 startupů vystavovalo samostatně. Exkluzívními partnery přehlídky Young Tech Enterprises jsou Spolkový svaz německých startupů (Bundesverband Deutsche Startups (BVDS)) a agentura factum PR z Mnichova.

Redakčně zpracováno z www.hannovermesse.de

Snad každý člověk občas zatouží po tom nahlédnout do budoucnosti. Dotknout se něčeho, co zavání dobrodružstvím. Společnost DATRON TECHNOLOGY vám chce takový pocit i zážitek dopřát, a to 19. dubna v Brně. Na svém jarním technologickém semináři totiž nabídne návštěvníkům možnost vyzkoušet si frézování na CNC strojích budoucnosti a porovnat tak vlastnosti řídicího systému DATRON next a HSCpro. DATRON next, který se objevil v prodeji na českém a slovenském trhu koncem roku 2017 s verzí 2.0, představuje logické vyústění vývoje, kterým německá společnost DATRON od svého založení prošla.

Firma DATRON vznikla v Německu v roce 1969, kdy původně vyráběla elektronické měřicí přístroje převážně pro automobilový průmysl. Po jisté době přišla na to, že si sama potřebuje něco vytvořit a vyfrézovat, a tak vyvinula k tomu vhodné stroje, které dokáže ovládat i nestrojař a nefrézař. První frézovací stroj opustil výrobu v roce 1988 a o 16 let později jich firma prodala první tisícovku. „Je tu hodně cítit právě vliv elektrotechniků, kteří se snažili zjednodušit uživatelské rozhraní tak, aby bylo pochopitelné a aby mohl začít frézovat i člověk, který konstruuje a navrhuje elektronické komponenty. Vyšší nároky na kvalitu a přesnost dílců i produktivitu výroby, které jdou ruku v ruce s rychlým rozvojem strojírenské výroby, jsou dnes samozřejmostí. U nejnovějších inteligentních frézovacích CNC strojů je vidět, že jednoduchá obsluha a příznivá spotřeba elektrické energie jsou klíči k úspěchu,“ říká Jiří Malůš, ředitel zastoupení německé společnosti DATRON pro Českou republiku a Slovensko.

V loňském roce uvedla společnost DATRON AG na český a slovenský trh nový inteligentní frézovací CNC stroj, který pojmenovala NEO. Jeho tvůrci přišli s tím, že nový stroj revolučním způsobem dokáže zjednodušit práci – prostě kdo zvládne ovládat smartphone, dokáže ovládat i DATRON NEO. „Je to výjimečný stroj právě v tom, že firemní filozofii dostává na novou úroveň, kdy je ovládání stroje skoro tak snadné jako u domácího spotřebiče – člověk ho vybalí z krabice, kabel zastrčí do zásuvky a frézuje. NEO vyniká jednoduchou obsluhou a promyšleným příslušenstvím, navíc je velmi subtilní, takže nezabere tolik místa,“ dodává Jiří Malůš.

Nezůstalo však jenom u NEA. Inovativní řízení DATRON next se postupně začalo přenášet na celou modelovou řadu strojů DATRON a nyní je k dispozici u strojů M8Cube, MLCube a M10Pro. V současné době se k zákazníkovi dostává zdokonalená verze 2.0, která je důstojným pokračovatelem řízení HSCpro z hlediska ovládání, přehlednosti programů, kontroly nástrojů, nastavení obrobku, simulace a mnoha dalších příkazů.

Základem řízení je velký 24" Multi‑Touch displej a s ním spojené dotykové ovládání, jaké známe z tabletů či smartphonů, zobrazující všechny potřebné funkce v podobě dlaždicového designu. Řízení podporuje možnost výběru příslušného jazyka podle potřeb uživatele, a to kdykoliv a v jakémkoliv místě v programu. DATRON next informuje uživatele v základním menu o aktivaci funkcí, kterými definuje příkazy, jako zapnutí/vypnutí vakua, otevření/ zavření dveří nebo sací hlavice, která se využívá při frézování abrazivních materiálů. Operátor je schopný spustit frézovací program v několika krocích pomocí přehledných ikon, realistického 3D zobrazení dílce a jiných nástrojů pro lehkou identifikaci různých funkcí stroje. Na začátku frézovacího procesu je k dispozici funkce CAM asistent, která krok za krokem pomáhá operátorovi zvolit a nahrát program, kontrolovat nástroje, nastavení obrobku, simulaci a frézovat konkrétní dílec.

Jednou z revolučních myšlenek řízení je nastavení obrobku za pomoci integrované kamery. Řízení v sobě zahrnuje dvě funkce, a to kreslení obrysu obrobku, přičemž řízení zaznamená geometrický tvar, a následně měření pomocí dotykové sondy, která sleduje rohy, středy, hrany, případně jen výšky Z.

Technologický seminář DATRON, který se uskuteční 19. dubna v brněnském sídle společnosti – v Českém technologickém parku, je největší událostí letošního jara. Zváni jsou na něj jak současní zákazníci, tak všichni, kteří by chtěli stroj řízený systémem DATRON next vidět na vlastní oči, získat detailní informace a vyzkoušet si na něm obrábění. Podobně jako v minulém roce se workshopu zúčastní němečtí, čeští i slovenští kolegové, kteří budou po celou dobu k dispozici, budou odpovídat na odborné dotazy a především budou asistovat v praktické části programu. Součástí semináře bude i předvedení schopností dávkovacích strojů DATRON, které slouží na objemově přesné nanášení těsnících a lepicích hmot. „Vždy se snažíme vytvořit dostatečný prostor ke vzájemnému poznání a individuálním rozhovorům, beze spěchu a v příjemné atmosféře,“ říká Jiří Malůš. Přihlásit se můžete již nyní na www.datron.sk/ts2018.

Se značkou DATRON se můžete potkat v 58 zemích světa, firma má 28 obchodních zástupců ve 36 zemích. V Německu, konkrétně v místě svého vzniku v Mühltal‑Traise a v Darmstadtu, zaměstnává na 250 pracovníků. Od roku 2009 zdvojnásobila obrat a neustále se rozrůstá. Co se týče českého a slovenského trhu, firma DATRON našla svoje zázemí nejdříve na Slovensku, kde vznikla v roce 1995 jako dceřiná společnost firmy Datron Messtechnik GmbH. Ta se zabývala výrobou a vývojem techniky pro měření dynamiky vozidel, tzn. pro senzory a související zařízení, která se instalují na vůz, homologují a testují před spuštěním sériové výroby. Až do roku 2004 slovenský DATRON prodával jenom měřicí techniku, a to jak na Slovensku, tak v Čechách. Poté převzal prodej a servis obráběcích strojů německého výrobce DATRON Electronic GmbH, sídlícího v Darmstadtu, a stal se zastoupením pro obě tyto firmy v Česku a na Slovensku. DATRON Electronic GmbH se posléze přejmenoval na DATRON AG a přeorientoval na výrobu obráběcích strojů a frézovacích center. Zejména v Čechách a na Moravě začali přibývat zákazníci, takže v roce 2014 vznikla společnost DATRON Technology CZ v Brně, kde má firma po Detvě u Zvolena svou druhou základnu.

Společnost Rohde & Schwarz rozšiřuje své portfolio osciloskopů o řady R&S®RTM3000 a R&S®RTA4000. Jejich 10bitové vertikální rozlišení, nejlepší ve své třídě, umožňuje provádět měření výkonu, která splňují nejpřísnější požadavky moderní elektroniky. Řada R&S®RTA4000, která je ideální rovněž pro analýzu sériových protokolů, nabízí hloubku paměti až do 1 G‑vzorku.

Osciloskop R&S®RTM3000 nabízí šířky pásma 100 MHz, 200 MHz, 350 MHz, 500 MHz a 1 GHz. Tyto přístroje zahrnují patentovaný 10bitový AD převodník 5 G‑vzorků/s. Každé provedení přístroje obsahuje paměť 40 M‑vzorků (80 M‑vzorků prokládaných) na kanál s volitelnou segmentovanou pamětí 400 M‑vzorků.

Osciloskop R&S®RTA4000 nabízí šířky pásma 200 MHz, 350 MHz, 500 MHz a 1 GHz. Tato provedení zahrnují stejný 10bitový AD převodník, avšak mají ještě větší paměť – paměť 100 M‑vzorků (200 M‑vzorků prokládaných) na kanál a standardní segmentovanou paměť 1 G‑vzorek (1 000 M‑vzorků). Obě řady přístrojů jsou vybaveny vynikajícím 10,1“ kapacitním dotykovým displejem s rozlišením 1 280 × 800 pixelů, jenž umožňuje rychlé a účinné ovládání.

Jörg Fries, viceprezident společnosti Rohde & Schwarz pro tržní segment testování a měření, říká: „Naši inženýři neustále přinášejí na trh inovované osciloskopy, které zvyšují spolehlivost měření. Jelikož se v dané třídě jedná o jediné přístroje s 10bitovým rozlišením a největší pamětí, jsou tyto parametry pro zákazníky pádným argumentem, aby uvažovali o pořízení osciloskopu Rohde & Schwarz. Přidáním řad R&S®RTM3000 a R&S®RTA4000 k řadě R&S®RTB2000, která byla uvedena v březnu 2017, a současným uvedením řady R&S®RTA4000 jsme vytvořili soubor přístrojů nejmodernějších tříd 1000, 2000, 3000 a 4000 na trhu.“

Výkonová měření, jakými jsou např. měření zvlnění a šumu stejnosměrného kanálu, vyžadují osciloskop s vysokým vertikálním rozlišením, nízkým šumem a vynikající linearitou stejnosměrného zesílení.

Během posledních tří desetiletí osciloskopy většinou nabízely 8 bitů vertikálního rozlišení, které umožňovalo zobrazit signál do jedné z 256 vertikálních úrovní. Naproti tomu 10bitové AD převodníky řad R&S®RTM3000 a R&S®RTA4000 umožňují zobrazit signál do 1 024 vertikálních úrovní. Při měření zvlnění a šumu je tedy dosaženo 4× lepšího rozlišení než při použití běžných 8bitových osciloskopů v tomto segmentu. Obě řady osciloskopů vynikají extrémně nízkým šumem signálu. Řada R&S®RTA4000 navíc nabízí špičkové charakteristiky integrity signálu, jako je přesnost stejnosměrného zesílení lepší než 1 %.

Po šířce pásma a rychlosti vzorkování je hloubka paměti dalším důležitým atributem, který určuje schopnost přístroje zpracovávat široké spektrum úloh souvisejících s testováním a odstraňováním problémů.

Dodatečná paměť umožňuje uživateli zachytit delší časový úsek signálu pro testování a odstraňování problémů. To platí zejména při analýze sériové komunikace nebo zapnutí a vypnutí sekvencí. Osciloskopy R&S řady RTM3000 mají 8× až 20× větší paměť než přední přístroje této třídy od jiných výrobců. Řada RTA4000 se segmentovanou pamětí 1 G‑vzorek má 200× větší paměť než ostatní osciloskopy ve své třídě, které nabízejí segmentovanou paměť. Zatímco řada R&S®RTM3000 je dodávána ve dvou a čtyřkanálovém provedení, osciloskopy řady R&S®RTA4000 jsou výhradně čtyřkanálové. Uživatelům s vyššími nároky je k dispozici řada rozšíření. Patří k nim 16 integrovaných digitálních kanálů logického analyzátoru (MSO), dekódování protokolů, volby spouštění pro řadu standardních průmyslových sběrnic a integrovaný generátor průběhů signálu. Osciloskopy R&S®RTM3000 a R&S®RTA4000 jsou nyní k dostání jak u společností Rohde & Schwarz, tak u vybraných distributorů. Další informace lze nalézt na adresách:

www.rohde‑schwarz.com/RTM3000

www.rohde‑schwarz.com/RTA4000

Nový osciloskop řady R&S®RTA4000 představuje nejvyšší možnou integraci přístrojů do jednoho zařízení při zachování jeho kompaktního tvaru. Komplexní funkce osciloskopu odpovídají potřebám uživatelů z oblasti vzdělávání, vývojovým inženýrům nebo podnikatelům s omezenými rozpočty.

Osciloskop R&S®RTA4000 je kompaktní přístroj, který může pracovat jako osmikanálový logický analyzátor, čtyřkanálový generátor vzorů, protokolový analyzátor pro sběrnice I²C, SPI, UART/RS-232, CAN a LIN; a dále jako digitální voltmetr, tester komponentů, spektrální analyzátor a čítač. Díky integrování funkcí osmi nástrojů do jediného přístroje získává uživatel zařízení maximální hodnoty, zatímco přístroj zabírá na pracovním stole minimální plochu. Jörg Fries, viceprezident společnosti Rohde & Schwarz pro tržní segment testování a měření, říká: „Naši inženýři navrhli cenově výhodný osciloskop, který vyniká vysokou kvalitou a vysokou integrací nástrojů. Sloučení osmi různých nástrojů (zejména kompaktního testeru komponentů) do jediného kompaktního přístroje přijali naši zákazníci velmi kladně.“

Osciloskopy R&S®RTA4000 jsou k dispozici v provedení od 50 MHz do 300 MHz. Tyto osciloskopy jsou prvními přístroji v kategorii 1000, které nabízejí rozšíření šířky pásma prostřednictvím softwarové licence až na 300 MHz. Tato rozšíření lze dokoupit, pokud se nároky na testování časem zvýší. Dvoukanálové osciloskopy mají maximální vzorkovací rychlost 2 G‑vzorky/ s a hloubku paměti 2 M‑vzorky. Všechna provedení přístroje R&S®RTA4000 jsou standardně vybavena rozhraními LAN a USB. Osciloskop R&S®RTA4000 je nyní k dostání jak u firmy Rohde & Schwarz, tak u vybraných distributorů. Další informace lze nalézt na adrese:

www.rohde‑schwarz.com/RTC1000

ROHDE & SCHWARZ – Praha, s. r. o.

Hadovka Office Park

Evropská 2590/33c

160 00 Praha 6

Tel.: 234 749 119

office.rscz@rohde-schwarz.com

DPS jsou kritickou součástí elektronických systémů pro svou jedinečnost, na rozdíl od ostatních komponentů, které jsou – svým velkým množstvím odběratelů – pod veřejnou kontrolou. DPS jsou také dominantní komponentou v elektrotechnických sestavách, protože se v nich sdružuje a zhodnocuje práce lidí mnoha profesí vykonané ještě před jejich konstrukcí a návrhem. Řada profesí pak pracuje s DPS po jejich výrobě a očekává jejich standardní chování a vlastnosti z projektové dokumentace. Konstruktéři DPS stojí před velkou odpovědností. „Budou navrhované el. obvody na laminátu FR4 pracovat pro jejich vysokou přenosovou rychlost a vysokou frekvenci vždy správně? A jestliže nebudou, kam obrátit pozornost?“ Tyto a další otázky jsou specifické k různorodým povahám řešených úloh a vyžadují pečlivě promyšlenou analýzu jejich rozdílných charakteristik. Nalézt i navrhnout řešení pro vyvážený rozpočet bez ztráty konkurenceschopnosti a splnit beze zbytku hardwarovou specifikaci znamená uhlídat čertovo dítko – žhavý uhlík a nespálit se. Mějme na paměti i tři nejčastější příčiny poruch DPS: Teplo, mechanické namáhání a chemické i galvanické procesy.

Přenášená energie se šíří prostorem, v našem prostředí desek plošných spojů dielektriky, z kterých je deska vyrobena. Jsou to jádra (core), lepící listy (prepregy), nepájivé masky a další druhy dielektrik. Plošné vodiče pak určují cesty, kudy se přenášená energie formou elektromagnetických (EM) polí ubírá. Energie proudí cestou, kde se jí nejméně spotřebuje. Elektrické pole vytváří kapacitu (dielektrikum je elektrickým napětím polarizováno) a magnetické pole vytváří indukčnost. Změna napětí v elektrickém poli vyvolá změnu proudu a ten vyvolá změnu v magnetickém poli. Energie se koncentruje v dielektriku mezi vodiči, nebo vodičem a jeho referenční plochou.

Všechny el. součástky vyžadují ke svému fungování EM pole; bez nich (EM) to nejde, je to dobře znát u komponentů s vysokými spínacími rychlostmi. Dielektrikum je charakterizováno svoji permitivitou (ε, εr, εeff), tj. schopností pojmout a uchovat elektrickou energii a ztrátovým činitelem (tgδ), udávající míru dielektrických ztrát – obě (ε a tgδ) jsou frekvenčně i teplotně závislými. Hodnota ztrátového činitele ovlivňuje signálový útlum, tj. ztráty na vedení. Povrchový a objemový odpor nebude v tomto článku diskutován.

Přenosová vedení v DPS vytváří definované geometrie plošných vodičů a dielektrika mezi nimi – rovněž s definovanou geometrií a fyzikálními vlastnostmi; umožnují přenést energii od vysílače k přijímači (signálový výstup a vstup) v potřebné míře a kvalitě. Pro vyšší spínací rychlosti již s vlastnostmi materiálů FR4 nevystačíme převážně z důvodu dielektrických ztrát a růstu šumového napětí.

V dobře navržené DPS nesdílejí rozdílné signály ta stejná pole – nevznikají přeslechy. Klíčová je napájecí soustava PDS (Power Distribution System), někdy též označovaná zkratkou PDN (Network). PDS je zásobárnou el. energie; její konstrukce s výběrem dielektrických materiálů a el. komponentů tvoří naprostý základ k úspěchu. PDS je trvale atakována požadavky na dodání el. proudu často ve velmi krátkém čase (μs) i několik desítek ampér. Přitom nesmí dojít k rozkolísání napětí napájecích zdrojů. To je úkol pro „Energy Management“, který je dále ovlivňován odrazy na vedeních, impedančními zlomy, které zbytečně odebírají energii a oslabují PDS. Charakteristickým rysem PDS je co největší vložená geometrická kapacita a nejnižší možná indukčnost. Podrobněji v [1], [2] a [3].

Můžeme charakterizovat dva druhy obvodů zařazené pod vysoké frekvence. Jsou to Analog/RF/Microwave a High Speed Digital. Každá z těchto dvou skupin vyžaduje použití rozdílných dielektrických materiálů.

Analog/RF/Microwave vyžadují precizní zpracovávání signálů s velmi nízkými úrovněmi. Odtud tyto obvody mají větší požadavky pro zamezení signálových ztrát. Jedná se o zamezení signálovým odrazům, které jsou způsobené impedančním nepřizpůsobením a také ztrátami energií v užitém dielektriku. Další ztráty vznikají povrchovým jevem – Skin Effect.

High Speed Digital tolerují větší ztráty než předchozí skupina bez ztráty funkčnosti. Digitální obvody pracují původně s obdélníkovými průběhy signálů, produkují velké množství harmonických frekvencí a spínacího šumu z integrovaných obvodů; mají vysokou hustotu zástavby v objemu DPS, pracují v mnoha vrstvém (MLB) uspořádání se stoupajícími požadavky na cenu, kterou opět musíme umět udržet v mezích konkurenceschopnosti za splnění SI, EMC, EMI a dalších parametrů řešené úlohy. Při práci s digitálními obvody si stanovíme šířku přenášeného pásma, abychom mohli úspěšně určit požadavky na vlastnosti potřebného dielektrika. Vyjdeme z doby přeběhu nástupné nebo sestupné hrany signálu. Zjednodušeně:

BWsig = 0,35/RT BWsig je šířka frekvenčního pásma [GHz], RT je doba přeběhu [ns].

Podrobněji v [1], [2].

Permitivita ε… bývá v datasheet označována písmeny Dk (Dielektrická konstanta) a ztrátový činitel tgδ zkratkou Df (Dissipation factor). Podle ztrátového činitele Df si rozdělíme materiály do čtyř skupin:

U výrobce ISOLA [4] (v našem evropském prostředí často užívaný dodavatel výrobcům DPS v ČR) můžeme nalézt pro High Speed například tyto zástupce:

Df = 0,0028–0,0035, Dk = 3,38–3,75.

Pro vyšší teplotní spolehlivost nabízí Isola materiál >185HR s Tg (teplota skelného přechodu) = 180 °C, Td (teplota delaminace) = 340 °C, Dk = 4,01, Df = 0,020 a nízkou Zaxis CTE.

U předního světového výrobce ROGERS CORPORATION [5] můžeme nalézt širokou škálu materiálů specifických vlastností například ze skupiny RO3000, kde máme na výběr z pěti rozdílných produktů: RO3003, RO3006 a RO3010 kombinují PTFE (Polytetrafluoroetylen) s keramickou výplní a RO3203 s RO3210 také kombinují PTFE s keramickou výplní spolu s PTFE/skelnou rohoží pro vylepšení tuhosti. Nabídka materiálů ROGERS CORPORATION je velmi rozmanitá a široká pro specifické úkoly konstrukcí DPS. Tomu odpovídají i ceny těchto výrobků.

Arlon, Inc. [6], jeho materiálová divise Arlon Materials for Electronics nabízí produkty série DiClad; PTFE/Woven Fiberglass Laminates Microwave Printed Circuit Board Substrates:

DiClad lamináty jsou často užívány ve filtrech, vazebních členech a nízkošumých zesilovačích, kde je kritická konstantní Dk. Jsou také užívány v napájecích oddělovačích, kde jsou důležité nízké ztráty (Df).

Kromě parametrů Df a Dk sledujeme teplotní odolnost (parametry Tg a Td), roztažnost materiálu zvláště v ose Z (CTE Z-Axis koeficient teplotní roztažnosti), navlhavost – odolnost vůči pohlcování vlhkosti, mechanickou pevnost a jiné, specifické vlastnosti vyplívající z požadavků na DPS. Tyto parametry zde nejsou dále rozváděny pro svou rozsáhlost a členitost; zájemce je nalezne např. ve [8].

Finálně jsou v DPS užity dva druhy mědi (vodivé pasty nebudou v tomto článku diskutovány). Je to galvanická měď a měděné fólie dle IPC-4101 Specification for Base Material for Rigid and Multilayer Printed Board, a dále dle IPC-4562 Metal Foil for Printed Board Applications.

Důležitou fyzikální vlastností střídavého proudu (AC) je povrchový jev – Skin Depth vodiče. Se vzrůstající frekvencí procházejícího proudu klesá proudová hustota vodičem k jeho středu. Hloubka vniku signálu je dána vztahem:

σ = 1/(π × f × μ0 × μr × ρ)^0.5

kde σ je hloubka vniku v μm, f je frekvence v MHz, μ0 je permeabilita ve vakuu 4π × 10-7 H/m, μr je relativní permeabilita materiálu vodiče a ρ je vodivost vodiče v S/m. Po aproximaci vztahu pro měď, kdy vodivost mědi = 5.9 × 107 S/m a relativní permeabilita = 1 dostaneme hloubku vniku σ v mikrometrech pro frekvenci střídavého proudu v MHz:

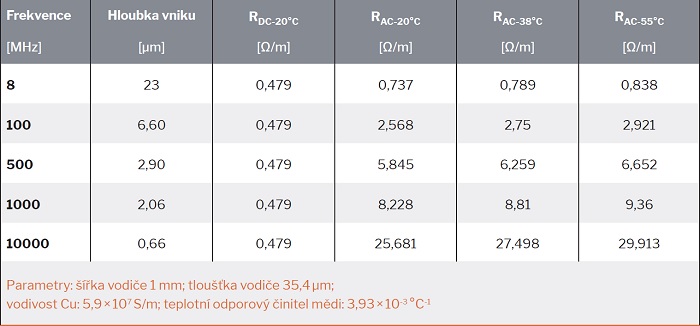

Hloubka vniku σ = 66/(f)^0.5

Již při pouhých 8 MHz je hloubka vniku AC proudu 23 μm. Při uvážení galvanického pokovení vodiče dle Class 1 a 2 (IPC-4562) 20 μm a Class 3 25 μm poznáváme, že AC proud se šíří v galvanickém nakovení nad základním plátováním dielektrika. Tabulka 1 uvádí čtyři další příklady hloubek šíření AC proudu ve vodiči pro 100, 500, 1 000 a 10 000 MHz. Užité parametry: w (šířka plošného vodiče) 1 mm, tloušťka Cu 35,4 μm (15,4 + 20), měrný odpor stanoven z měrné vodivosti 5,9 × 107 S/m. Hodnota RAC se zvyšuje se snížující se hloubkou vniku σ – zmenšuje se průřez vodiče, jímž prochází skutečný AC proud. Elektrický odpor kovů je teplotně závislý. Teplotní odporový činitel pro měď je α = 3,93 × 10-3 °C-1, viz [7]. Tabulka 1 uvádí také změny odporu pro teploty 38 °C a 55 °C.

Hloubka vniku proudu do vodiče v závislosti na frekvenci signálu a jeho výsledný měrný odpor pro teploty 20 °C (RAC-20°C), 38 °C (RAC-38°C) a 55 °C (RAC-55°C) v provnání s měrným odporem stejného vodiče pro stejnosměrný proud při 20 °C (RDC-20°C)

Významnou úlohu pro potřebné snížení ztrát na vedení má hrubost povrchu měděné fólie, kterou volíme přiměřeně (cena) k šířce přenášeného pásma v navrhované DPS. Standardní hrubost (Std) mezi 7 až 4 μm volíme pro frekvence do 200 MHz; Very Low Profile (VLPTM) – má hrubost od 4 do 2 μm – se používá pro frekvence 200 MHz až 1 GHz a Dual Flat Foil (DFF ®) s hrubostí pod 2 μm se volí pro šířku pásma od 1 do 8 GHz, 8 až 10 Ghz vyžaduje hrubost pod 1μm a od 10 do cca 100 GHz se užije hrubost cca 0,3 μm.

Měděné fólie se vyrábí v osmi stupních (třídách), pro „běžné“ desky se užívají GRADE1, pro Flex a automotiv GRADE2 – má vysokou tažnost (cenově velmi náročná) a k výrobě MLB (Multi Layer Board) označené také zkratkou HTE je to GRADE3 s vysokou teplotní roztažností. K podrobnějšímu studiu poslouží opět např. [8].

Jsme svědky (i přímí účastníci) zmenšování rozměrů produktů, snižování jejich spotřeby energií, nárustu funkcí v různorodých zájmových oblastech – komunikační technologie, automatizace a robotizace v automotive a průmyslové výrobě vůbec, avionické systémy, lékařská elektronika, bezdrátové technologie, optoelektronika, nositelná elektronika … – trvalého snižování hmotnosti.

Máme nové el. komponenty se specifickými způsoby propojovacích metod a podmínek k jejich úspěšné implementaci v elektronických řešení úloh.

Uplatnění nových možností a trendů v aktuálně vyvíjených produktech je limitováno stavem současné vybavenosti a připravenosti výrobních jednotek pojmout nová řešení v mezích reálného návratu vložených investic se ziskem. Musíme mít také štěstí přijít s řešením dobrého záměru v pravou chvíli. Štěstí v průmyslu nepříchází samo, bývá výsledkem prozíravosti předvídat budoucí potřeby lidské společnosti.

Pro inspiraci vám sdělím větu, kterou jsem si před mnoha lety přečetl k úvodu přednášky – nyní si nejsem jist jménem přednášejícího – a která se mi hluboko vryla do hlavy. Cituji: „Vývoj, to je práce pro budoucí objednávky.“

[1] Henry W. Ott (Ed.) Electromagnetic Compatibility Engineering, Copyright © 2009, John Wiley & Sons Inc.

[2] Eric Bogatin (Ed.) Signal and Power Integrity – Simplified, Copyright © 2010, ISBN – 13:978-0-13-234979-6.

[3] Charles A. Harper (Ed.) High Performance Printed Circuit Boards. McGraw-Hill, 2000, ISBN: 0-07-026713-8.

[4] http://www.insulectro.com/assets/isola-laminate-

prepreg-selector.pdf

[5] https://www.rogerscorp.com/index.aspx

[6] http://www.arlonemd.com/

[7] Štefan Ondřejička – Konštantín Viktorín, Praktické výpočty z rádiotechniky a televízie. Nakladatelství ALFA, Bratislava 1969.

[8] Martin W. Jawitz (Ed.) Printed Circuit Board Materials Handbook. McGraw-Hill, 1997, ISBN: 0-07-032488-3

Vlastimil Obr