Na korbu kamionu naloží tříosé obráběcí centrum MCV800 a během jednoho pracovního týdne s ním projedou napříč Slovenskem. Strojírenský podnik Kovosvit MAS připravil pro své zákazníky na Slovensku hodně netradiční akci, při které jim přímo v akci představí velmi úspěšnou novinku z minulého roku. Šest ze sedmi zastávek roadshow je naplánovaných na východním Slovensku, na které se v letošním roce Kovosvit MAS ve větší míře soustředil.

„Víme, jak je pro naše současné i potenciální zákazníky z východního Slovenska složité dostat se k nám do Kovosvitu. Proto jsme se rozhodli, že se za zákazníky vypravíme sami. A představíme jim v akci novinku z naší produkce, stroj MCV800. Toto tříosé vertikální obráběcí centrum jsme původně chtěli předvést již na jaře na strojírenském veletrhu v Nitře, stroj je ale komerčně velmi úspěšný a v termínu veletrhu byl vyprodaný,“ říká Jan Hruška, manažer marketingu Kovosvitu MAS.

Roadshow začne v pondělí 3. září v Bánovcích nad Bebravou, ve městě, kde sídlí servisní společnost Kovosvitu MAS pro Slovenskou republiku, firma TCP Technology MAS. Odtamtud se kamion se strojem přesune na východní Slovensko, kde je naplánováno dalších šest zastávek. Firmy, které poskytnou pro roadshow zázemí, jsou vesměs zákazníci Kovosvitu.

„Výběr zastávek naší roadshow a dojednání podmínek je výsledkem práce Attily Kertésze, našeho obchodního zástupce na východním Slovensku. Pan Kertész se také aktivně celé roadshow zúčastní. Díky dojednaným podmínkám půjde stroj MCV800 na řadě míst připojit k síti a ukázat zákazníkům simulaci obrábění, software, kterým je řízeno a například také dynamiku na osách stroje,“ upřesňuje Jan Hruška.

Plán zastávek Roadshow MCV800

| Město | Firma | |

| 3. 9. 11:00 | Bánovce nad Bebravou | Priemyselný park Tamax, a.s.; Bánovce nad Bebravou, Slatinská 1333 / 4, 957 04 |

| 4. 9. 12:00 | Rožňava | CWT Metal s. r. o.; Rožňava, Jovická 636, 049 51 Brzotín |

| 5. 9. 9:00 | Kechnec | Leadec s.r.o.; Kechnec (Parkovisko Molex Slovakia a.s.), Kechnec 58, 265 044 |

| 5. 9. 14:00 | Prešov | Commerc Service s. r.o.; Prešov, Ku Surdoku 3, 080 01 |

| 6. 9. 9:00 | Bardejov | Kamax Tools s.r.o.; BARDEJOV, Priemyselná 3752, 085 01 |

| 6. 9. 14:00 | Stropkov | Lumasek s.r.o.; Stropkov,Pri rybníku 1862/15, 091 01 |

| 7. 9. 9:00 | Snina | Galvanizovňa; Snina Strojárska 20, 067 81 |

Kovosvit MAS již s předstihem obeslal s pozvánkami společnosti sídlící v okolí plánovaných zastávek roadshow a věří, že netradiční akce vyvolá jejich zájem.

„Slovensko vnímáme historicky jako domácí trh. Obchodníci, kteří nás zde zastupují, jsou našimi zaměstnanci, máme zde též v Bánovcích nad Bebravou vlastní servisní společnost. Stroje z produkce Kovosvitu, zejména produkční soustruhy, jsou na Slovensku dobře známé a oblíbené. Rádi bychom ale našim slovenským zákazníkům představili celé naše výrobní portfolio, především v oblasti tříosého a pětiosého obrábění, možnosti robotizace a automatizace. Věříme, že zvolená forma roadshow bude úspěšná a najdeme si i díky ní cestu k novým zákazníkům na Slovensku,“ doplňuje Jan Hruška.

Cílem Kovosvitu je dosáhnout v příštích letech na Slovensku obratu ve výši 4 miliony eur, což odpovídá zhruba 20% podílu na tomto segmentu trhu.

O společnosti Kovosvit MAS, a. s.

Společnost má téměř osmdesátiletou tradici ve výrobě a vývoji obráběcích strojů. Je nositelem mnoha ocenění za technický přínos ve vývoji obráběcích strojů v České republice. Svým výrobním sortimentem se orientuje hlavně na subdodavatele pro automobilový, energetický, letecký a strojírenský průmysl. Kovosvit MAS nabízí svým zákazníkům komplexní služby, individuální řešení, flexibilitu a výrobky té nejvyšší kvality. V září roku 2016 vstoupila do Kovosvitu MAS jako strategický investor společnost INDUSTRY INNOVATION. Přestože INDUSTRY INNOVATION spolupracuje s holdingem CZECHOSLOVAK GROUP, působí samostatně a není členem tohoto holdingu, do něhož nepatří ani organizačně ani z hlediska manažerských procesů.

Stacionární upínání obrobků

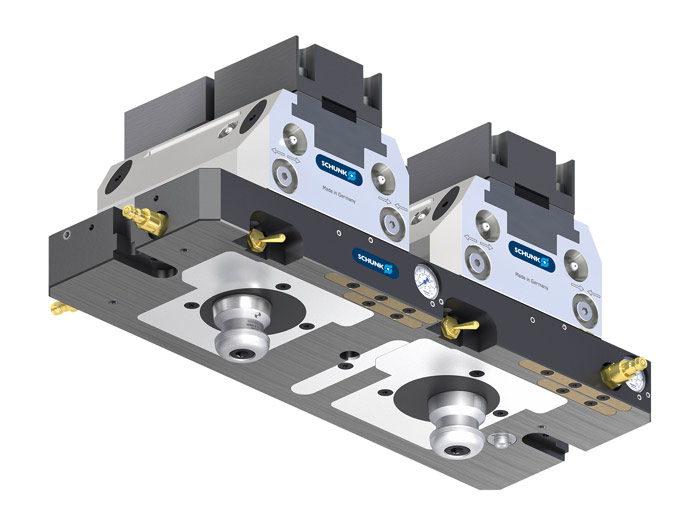

S okamžitou platností mohou být pneumatické silové svěráky SCHUNK TANDEM KSP plus bezprostředně spojeny s upínacím systémem nulového bodu SCHUNK VERO-S pomocí standardní základové desky. Manuálně ovládané základové desky SCHUNK ABP-h plus mohou být napájeny stlačeným vzduchem zespodu nebo z boku. Integrovaný ventil pro udržení tlaku zajišťuje bezpečné upnutí obrobku i v případě přerušení dodávky stlačeného vzduchu. Tak mohou být upínací bloky použité na všech 3-, 4- a 5osých strojích.

Perfektní stavebnicový systém: Pomocí standardizovaných základových desek SCHUNK ABP-h plus je možné zkombinovat upínací svěráky SCHUNK TANDEM KSP plus s upínacím systémem nulového bodu SCHUNK VERO-S. (foto: SCHUNK)

Aktuální tlak se zobrazí na integrovaném manometru. Základová deska SCHUNK ABP-h plus je k dispozici ve dvou velikostech. Jedna pro TANDEM KSP plus 100 a 160 a stejně tak jedna pro TANDEM KSP plus 250, s připravenými pozicemi pro jeden, dva nebo v případě menších velikostí i pro tři upínací svěráky. Pro maximální flexibilitu mohou být upínače na základové desce v případě potřeby otočeny o 90°. Středění svěráků zajišťují lícované šrouby pro KSP plus.

Společnost Kovosvit MAS uspořádá dne 31. května tradiční technologický seminář. Na akci, kterou strojírenský podnik ze Sezimova Ústí pořádá vždy v sudý rok, letos uvidí účastníci ukázky obrábění s použitím nástrojů od společnosti Sandvik Coromant. Zástupci této společnosti budou obchodním partnerům a zákazníkům Kovosvitu na semináři prezentovat obrábění na vybraných obráběcích centrech z produkce Kovosvitu MAS.

„Pravidelně na podobném typu semináře přivítáme v našem showroomu zhruba osmdesát zájemců z řad našich zákazníků a obchodních partnerů z oboru strojírenství. Program vyplní jak teoretické přednášky, tak praktické ukázky obrábění přímo na strojích. Na připravovaném semináři se zaměříme na prezentaci nových metod obrábění za použití nejmodernějších nástrojů od firmy Sandvik Coromant," upřesňuje program semináře Jan Hruška, marketingový manažer Kovosvitu MAS.

Nástroje v akci uvidí účastníci semináře na soustruhu MASTURN 550i, multifunkčním soustružnicko-frézovacím obráběcím centru MULTICUT 630 a na vertikálních obráběcích centrech MCV100 5AX a MCU700, jehož inovovanou verzi představil Kovosvit MAS na dubnových zákaznických dnech.

Na stroji MULTICUT 630 budou specialisté ze společnosti Sandvik Coromant prezentovat PrimeTurning, tedy novou rychlou metodu všesměrného soustružení, která umožňuje soustružení ve směrech, jež dosud nebyly možné.

Dále se na obráběcím centru MULTICUT 630 bude prezentovat upichování pomocí osy Y, což je koncept, který je především pro víceúčelové stroje velmi efektivní a výhodný. Nový upichovací nástroj zvyšuje dynamickou stabilitu díky přesměrování výsledné řezné síly, díky čemuž lze dosáhnout vyšší produktivity, kvality, úspory materiálu a snížení hlučnosti při relativně jednoduché úpravě sestav.

Na vertikálním obráběcím centru MCV100 5AX budou specialisté ze společnosti Sandvik Coromant prezentovat v akci frézovací adaptéry Silent Tools neboli frézovací antivibrační tyče. K jejich přednostem patří větší rychlost úběru kovu, provozní bezpečnost a vyšší kvalita obrobené plochy u operací s dlouhým vyložením nástroje a sklony ke vzniku vibrací. U dalších strojů bude firma Sandvik Coromant ukazovat v akci různé typy monolitických nástrojů.

„Věříme, že účast na semináře bude pro naše zákazníky i obchodní partnery přínosnou. Naším cílem je nabízet zákazníkům stále nové možnosti využití našich strojů. Jsme přesvědčeni, že přesně to bude hlavním přínosem této akce. Účastníci se dozvědí, jak nástroje na obráběcích centrech Kovosvitu MAS fungují, a zároveň vše uvidí v praktické ukázce," doplňuje Jan Hruška.

Technologický seminář společnosti Sandvik Coromant a Kovosvit MAS se uskuteční v showroomu společnosti Kovosvit MAS v přízemí administrativní budovy ve čtvrtek 31. května 2018 od 9 do 14 hodin. Registrace účastníků bude zahájena v 8.30. Celkem se uskuteční čtyři praktické ukázky na různých pracovištích s využitím obráběcích center z produkce Kovosvitu MAS a nástrojů firmy Sandvik Coromant. Registrace účastníků je možná na stránkách www.kovosvit.cz.

Jaroslav Martínek, mediální zastoupení Kovosvitu MAS, a. s., tel: 778 203 914, jaroslav.martinek@pppartners.cz

Společnost má téměř osmdesátiletou tradici ve výrobě a vývoji obráběcích strojů. Je nositelem mnoha ocenění za technický přínos ve vývoji obráběcích strojů v České republice. Svým výrobním sortimentem se orientuje hlavně na subdodavatele pro automobilový, energetický, letecký a strojírenský průmysl. Kovosvit MAS nabízí svým zákazníkům komplexní služby, individuální řešení, flexibilitu a výrobky té nejvyšší kvality. V září roku 2016 vstoupila do Kovosvitu MAS jako strategický investor společnost INDUSTRY INNOVATION. Přestože INDUSTRY INNOVATION spolupracuje s holdingem CZECHOSLOVAK GROUP, působí samostatně a není členem tohoto holdingu, do něhož nepatří ani organizačně ani z hlediska manažerských procesů.

EPSON přichází na trh s novým kompaktním scara robotem T3-401S „Griphon“, rovněž s kompaktní cenou 7.500 €. Tento robot je inovativní hlavně díky své jednoduchosti integrace. Řídící jednotka jednotka robotu je kompletně zabudována do těla robotu, tudíž je jeho mechanická instalace v zařízení otázkou několika málo minut. S nosností 3 kg, dosahem ramene 400 mm a zdvihem 150 mm je tak vhodný pro širokou škálu aplikací do přesnosti 0,02 mm. Rychlost instalace robotu do celku stroje je podpořena také přítomnosti napájeného konektoru na jeho rameni (6 vstupů, 4 výstupy), tak aby mohlo být chapadlo robotu jednoduše připojeno a ihned ovládáno. Dále je robot v základu vybaven 18 vstupy a 12 výstupy a Ethernet portem (s možností využití Modbus TCP sběrnice). Minimální náklady na údržbu robotu jsou zaručeny díky absolutnímu odměřování bez použití baterie.

Robot T3 patří rodiny scara robotů EPSON, tím pádem je vybaven osvědčeným programovým prostředím RC+7 spolu s vylepšeným simulátorem. Díky tomu lze k tomuto robotu připojit kamerový systém EPSON CV1 / 2 a využít ovládacího prostředí GUI.

Robot T3-401S se tak díky své jednoduchosti dá velmi rychle integrovat od rozbalení po oživení už do 40minut, což můžete vidět i na videu na YouTube kanálu OPTICONTROL s. r. o. Firma OPTICONTROL, s. r. o., má zastoupení pro průmyslové roboty EPSON již několik let a mimo prodeje, servisu a technické podpory Vám díky dlouholetým zkušenostem v oblasti jednoúčelových strojů a automatizace můžeme nabídnout i kompletní řešení automatizace a robotizace na míru Vašich potřeb.

Chmelníky 3, 664 31 Lelekovice

Tel. 541 232 288

info@opticontrol.cz

… nebo je to naopak? Výběr nástroje pro obrábění otvorů je snad ještě citlivější otázkou, než je tomu u jiných obráběcích operací. Vzhledem k tomu, že většina z celého spektra vyráběných dílců zahrnuje otvory nejrůznějších tvarů, velikostí, provedení a kvality, představuje jejich obrábění velký podíl z celkového času výroby a z ekonomického hlediska je tedy úspěšnost takto zaměřených obráběcích operací jedním z klíčových faktorů. Jak tedy postupovat, abychom otvory obráběli s vysokou spolehlivostí a produktivitou a vyvarovali se přitom ztrát?

Zohledňovat finální požadavky na kvalitu obrobení, tolerance, drsnost povrchu a další je logickou a praktickou samozřejmostí u každého případu obrábění. Budeme‑li však porovnávat riziko vzniku prostoje v důsledku poškození nástroje u základních obráběcích operací – soustružení, frézování a vrtání – zjistíme, že u vrtacích nástrojů se jedná až o 1/3 ze všech případů vzniku problémů při obrábění. U frézování je to zhruba 1/4 případů a u soustružení přibližně 1/8. Při vrtání je navíc téměř pravidlem, že při poškození nástroje dojde i k poškození obrobku, a to velmi málo kdy opravitelnému. Je to nasnadě – vrták se vždy pohybuje uvnitř materiálu a vznikajícího otvoru bez jakékoli „bezpečnostní zóny“ volného prostoru, zatímco soustružnické či frézovací operace slouží často k obrábění vnějších tvarů nebo postupné úpravě tvarů vnitřních. Kombinace rizika vzniku prostoje ve využití strojního času a současně také zmetkového kusu, většinou v pokročilém stádiu rozpracovanosti, je tedy u vrtání oproti ostatním obráběcím operacím neúměrně vysoká.

Dalším přesvědčivým faktorem důležitosti dosažení co nejbezpečnějšího a nejproduktivnějšího procesu vrtání je skutečnost, že se tento typ operace provádí jak na soustružených, tak na frézovaných dílcích a jeho četnost je tedy opět oproti zbývajícím operacím velmi významná. Také je třeba zohlednit specifika nasazení vrtacích nástrojů na různých typech obráběcích strojů. Osové vrtání na soustruhu představuje z pohledu nástroje aplikaci stacionární, jejímž limitem mohou být maximální otáčky vřetena stroje. Dodržení správné řezné rychlosti pro moderní vrtáky, a to zejména malých průměrů, může narážet v případě velkých, nepravidelných či nestabilních obrobků na maximum aktuálně možných pracovních otáček vřetena (problémy se stabilitou upnutí, nevyvážeností obrobku, velkými odstředivými silami a gyroskopickými momenty apod.), a naopak u malých a štíhlých obrobků na maximální konstrukční otáčky vřetena konkrétního stroje. Limitujícími faktory tedy mohou být jak obrobek, tak možnosti stroje (nebo jejich kombinace), k čemuž se pojí ještě otázka správné polohy osy nástroje vůči ose vřetena (rovnoběžnost, souosost). Stejný vrták pak můžeme mít v úmyslu použít při obrábění na soustruhu i pro mimoosové vrtání – v případě, že je stroj vybaven přídavnými vřeteny pro naháněné nástroje. I zde je potřeba uvážit aktuální možnosti – jiný rozsah pracovních otáček, zpravidla velmi omezený rozsah upínacích průměrů a také řádově nižší výkon, než u vřetena hlavního. Lze i za takových podmínek zajistit vhodné řezné parametry pro bezpečné a produktivní vrtání stejným nástrojem, nebo bude potřeba jiný?

Velmi odlišná situace, avšak s obdobnými důsledky, nastává při použití vrtáků pro rotační aplikace na frézovacích či ostatních strojích s konfigurací stacionárního obrobku a rotujícího nástroje. Zde musíme vycházet z možností pracovních rozsahů otáček hlavního vřetena a současně potřebného výkonu při konkrétních pracovních otáčkách. U rotačních aplikací má rovněž vysokou důležitost co nejbezpečnější a přiměřeně přesné upnutí vrtacího nástroje, podle jeho provedení a potřeb. Monolitní karbidové vrtáky vyžadují přesné upnutí s minimálním radiálním házením (např. hydraulické upínače, přesná kleštinová sklíčidla, případně tepelné upínače), oproti tomu je u vrtáků destičkových potřeba zajistit pevné upnutí s radiálními prvky proti pootočení či protočení nástroje v upínači (Weldon apod.). Společným požadavkem všech moderních vrtacích nástrojů je pak záležitost vnitřního přívodu chladicí kapaliny, neboť pouze ten zajistí udržení správné tepelné bilance obráběcího procesu a správné utváření a odvod třísek z místa řezu a vznikajícího otvoru.

Je také evidentní, že různé typy vrtacích nástrojů budou také vytvářet otvory různé kvality, a to z hlediska rozměrové přesnosti, drsnosti povrchu, kvality povrchové vrstvy v otvoru či přesnosti jeho polohy na obrobku, přímosti, kolmosti atd. Vrtání je převážně hrubovací operace, avšak podle požadavků na finální otvor může být určitým nástrojem za vhodných podmínek obrábění dosaženo konečných parametrů kvality v rámci jediné operace. Proto je důležité zvolit takový nástroj, který bezpečně zajistí za reálných pracovních podmínek obrobení otvoru, ke kterému se již nebudeme muset vracet, anebo, není‑li to možné, připraví otvor co nejvýhodněji pro následné operace (např. vystružování, závitování, radiální zapichování apod.). Pouze takto nastavená operace s potřebnou produktivitou a bezpečností zajistí vyváženou ekonomickou efektivitu a nízkou nákladovost. Jeden nástroj bude levnější než dva, jedna operace bude kratší než dvě a pokud již budou další nástroj a operace nezbytné, je třeba, aby nedocházelo například k tomu, že vinou nevhodně připraveného základního otvoru (nesprávný či nepravidelný přídavek, špatná poloha na obrobku, (ne)přímost otvoru, zpevněná povrchová vrstva v otvoru, nesprávná hloubka atd.) bude životnost nástroje při následné operaci nízká (zvýšené náklady na nástroj), finální podoba otvoru nebude splňovat požadované parametry (vznik zmetku) nebo dojde k havárii (zničení nástroje, mnohdy i obrobku), spojené s rizikem poškození stroje, vybavení či dokonce zdraví pracovníků obsluhy.

Z výše uvedených skutečností je zřejmé, že není třeba se vrtacích operací obávat, je však důležité zohlednit všechna možná úskalí a připravit podmínky a vybavení tak, aby zajistily bezpečné, spolehlivé, produktivní a ekonomické obrobení každého konkrétního otvoru. S tím samozřejmě souvisí také přesné informace o materiálu obrobku – takové, ze kterých můžeme správně stanovit obrobitelnost konkrétních polotovarů (např. složení materiálu, jeho původ, proces výroby, tepelné zpracování, mechanické vlastnosti, struktura v povrchových vrstvách i v jádře, postup přípravy konkrétního polotovaru apod.). Tyto skutečnosti jsou samozřejmě důležité u veškerých obráběcích operací a nikdy se je nevyplácí podceňovat.

Chceme‑li dosáhnout skutečné rentability vrtacích a následných operací obrábění otvorů, je odpověď na úvodní otázku skutečně cestou od otvoru k vrtáku. Víme totiž, čeho je třeba dosáhnout – s nejvyšší efektivitou a nejmenším úsilím – a přizpůsobíme tedy volbu nástroje aktuálním podmínkám a podřídíme ji kýženému výsledku. Pořízení vlastního nástroje je pouze vyústěním naší snahy „koupit si otvor“, protože ten je centrem našeho zájmu. Vrták je prostředkem, jak toho dosáhnout. Proto je na trhu k dispozici velké množství vrtacích nástrojů – různých konstrukcí, provedení a značek – jimiž se dodavatelé nástrojů snaží pokrýt potřeby nejširší škály aplikací ve výrobních provozech.

Značka Seco je známá svou precizností na poli výzkumu a vývoje nových a inovací osvědčených nástrojových řešení. Proto se zaměřuje i na oblast vrtání, jehož rozsáhlá problematika k tomu přímo vybízí. Podívejme se na dva příklady, které tyto snahy demonstrují. Prvním z nich je inovované provedení osvědčeného destičkového vrtáku řady Perfomax, druhým nový typ monolitního karbidového vrtáku s označením Feedmax –P. Oba nástroje podporují, každý svým způsobem, základní filosofii – vrtání otvorů s vysokou bezpečností, spolehlivostí a produktivitou, což jsou nezbytné předpoklady pro výrobní a ekonomickou efektivitu. Při jejich konstrukci bylo dbáno zejména na zlepšení vlastností stability nástroje a odvodu třísek, které představují nejrizikovější faktory v průběhu vrtacího procesu.

Nové provedení Perfomax vychází z konstrukce léty prověřeného a na trhu úspěšného konceptu vrtáku s vyměnitelnými břitovými destičkami. Současná moderní průmyslová výroba však požaduje ještě vyšší spolehlivost a výkonnost, a proto bylo třeba provedení nástroje inovovat. Zásadní, na první pohled patrnou změnu představuje vzhled nástroje. Jak drážky pro odvod třísek, tak i obvodové části jsou opatřeny vlnitým reliéfem a povrch celého tělesa je pečlivě vyleštěn. Nástroj tak získal i na zajímavosti, ale důvody jsou hlubší – takové provedení totiž zvyšuje bezpečnost a spolehlivost odvodu třísky a pohybu nástroje ve vznikajícím otvoru. Vlnitý reliéf totiž snižuje tření mezi třískou a drážkou nástroje, respektive mezi jeho obvodem a povrchem otvoru. Leštěný povrch také snižuje koeficient tření, a navíc umožňuje vynechat při výrobě fázi povlakování tělesa niklem, což jednak zkracuje výrobní cyklus a také snižuje zdravotní rizika při používání, neboť alergické reakce lidského organismu právě na nikl jsou poměrně časté. Kombinaci zlepšení vlastní stability nástroje a současně odvodu třísek jsou podřízeny i další úpravy, které již tak zjevné nejsou. Jedná se například o tvar drážek v radiálním i axiálním směru, včetně sklonu šroubovice, polohu a provedení lůžek pro břitové destičky, povrchové kalení celé čelní části vrtáku či strojně odhrotované hrany na celém tělese nástroje. Detaily jistě osloví nadšence z oboru konstrukce obráběcích nástrojů, avšak pro běžného uživatele a správného hospodáře ve výrobním provozu vlastně důležité nejsou. Jde o to, aby nástroj správně a spolehlivě fungoval a v konečném efektu produkoval takové otvory, pro něž byl pořízen. V tomto ohledu je inovovaný destičkový vrták Seco Perfomax velmi výhodný i v tom, že možnost jeho osazení různými břitovými destičkami z moderní ucelené řady produktů (včetně provedení Duratomic) a pro obrábění prakticky všech typů zpracovávaných materiálů (např. nový program DS pro vrtání v titanu a superslitinách), umožňuje promítnout jeho unikátní vlastnosti do téměř všech relevantních vrtacích aplikací, které výroba vyžaduje.

Výsledky nasazení nových řezných materiálů a geometrií pro břitové destičky Perfomax ukazuje následující případ vrtání otvorů průměru 42 mm do hloubky 24 mm v tělese ventilu z materiálu 1.4404 (austenitická nerezová ocel 316L).

Při stejných parametrech vrtání – řezná rychlost 178 m/min a posuv 0,1 mm/ot – zaznamenala nová kombinace obvodové destičky DS2050– –MP a středové DS4050–MC oproti původní T250D–P1/T400D–C1 zvýšení trvanlivosti břitů o 25 % a navíc se, díky ostřejší geometrii destiček, snížil o 5 % příkon potřebný k provedení vrtací operace, přičemž právě limit příkonu představoval u této aplikace kritérium životnosti nástroje. Možnost přizpůsobení vlastností nástroje pomocí změny břitových destiček se tak příznivě odráží v ekonomice obrábění – jak ve snížení nákladů na nástroj, tak i v úspoře energie.

Druhým nástrojem je monolitní karbidový vrták s označením Feedmax –P. Zde je situace zcela odlišná v tom, že jeho vlastnosti nelze podle potřeby měnit (změna geometrie nebo řezného materiálu břitů pomocí jiných břitových destiček, jako u předešlého typu), a to jak z pohledu výrobce, tak i uživatele. Snahou Seco bylo uvést na trh nástroj, který bude mít velmi vysokou výkonnost a spolehlivost v oblasti materiálů skupiny ISO‑P, konkrétně zejména středně- a vysokolegovaných ocelí. Konstrukční vlastnosti nástroje jsou tedy zaměřeny na dosažení co nejvyšší produktivity při vrtání v těchto materiálech. Prostředkem k tomu je spolehlivý provoz při vysokých řezných rychlostech. Je tedy na místě použití takových prvků, jako jsou optimalizovaná řezná geometrie, úzké vodicí fazetky, větší zpětný kužel, tvar průřezu jádra a průběhu drážek pro odvod třísek, optimalizované kanálky pro vnitřní chlazení a povlakování s vysokou odolností vůči teplotě a otěru v kombinaci s nízkým koeficientem tření. Všechny tyto vlastnosti směřují k tomu, aby bylo možné nástroje v uvedených materiálech za vysokých řezných rychlostí bezpečně provozovat. Věc se zdařila natolik, že v současné době je při porovnání doporučených parametrů pro vrtání v těchto typech materiálů u všech nástrojů na trhu vrták Seco Feedmax –P tím nejrychlejším. Podívejte se na video „Závod na 50 otvorů“ pomocí QR kódu v rámci tohoto článku. Vysoká výkonnost pro určité aplikace je však na druhou stranu pro uživatele limitem pro univerzální využití v materiálech ostatních. Proto nabízí Seco kompletní řadu monolitních karbidových vrtáků Universal, které se standardní výkonností umožní vrtat v celém spektru obráběných materiálů.

Možnosti vysoce produktivního vrtání s nástrojem Feedmax –P výstižně demonstruje následující případ obrábění výkovku cylindru z cementační oceli 16MnCr5 (1.7131) ve výrobním provozu společnosti, která v České republice produkuje součásti pro automobilový průmysl.

V tomto dílci bylo třeba vyvrtat precizní slepý otvor o průměru 6,1 mm a hloubky 34 mm, a to na vertikálním soustruhu s možností vnitřního chlazení olejem. Původní nástroj pracoval při řezné rychlosti 97 m/min a posuvu 0,09 mm/ot. U vrtáku Feedmax - P byla použita řezná rychlost 120 m/min (v daném případě 6 260 ot/min), což bylo maximum, které umožnil stroj v bezpečném a dlouhodobém provozu. Rychlost posuvu byla zvýšena na 0,2 mm/ot a oproti původním hodnotám tedy vzrostla produktivita vrtání o přibližně 50 %. Navíc bylo dosaženo i nárůstu trvanlivosti ostří, a tedy prodloužení životnosti nástroje z původních 5 000 ks na více než dvojnásobek, tj. přes 10 000 ks. Kritériem opotřebení přitom byla velikost otěru na hřbetech břitů, jenž od určité hodnoty způsoboval špatnou kolmost, souosost a kruhovitost vrtaného otvoru po celé jeho délce.

Vrták Feedmax –P také signalizuje vyšší bezpečnost operace v důsledku pravidelnějšího rozložení opotřebení po celé délce břitů. Jak vidno, nový vrták Feedmax –P může zajistit zvýšení výkonnosti vrtacích operací hned v několika ohledech – produktivitě, trvanlivosti i bezpečnosti – současně.

Na závěr se vraťme ještě jednou k zpět nadpisu. Uvědomíme‑li si všechny skutečnosti v článku uvedené, je zřejmé, že cesta „od otvoru k vrtáku“ je více než opodstatněná. Vždyť naší snahou je zhotovit všechny otvory v požadované kvalitě, včas a v rámci rozumně plánovaných nákladů. To může zajistit pouze zodpovědně zvolený nástroj, provozovaný za správných pracovních parametrů a ve vhodném prostředí a také v materiálu, pro který je určen. Pak se můžete plně soustředit na výsledek a využít všech technických fines, které do konstrukce nástrojů jeho výrobce promítl. Vývoj nástrojů reaguje na stále vyšší diverzifikaci požadavků na obráběcí aplikace, a proto jsou i jejich vlastnosti stále specifičtější. Cenou za to však je omezení všestrannosti jejich využití. Rozhodněte se tedy sami, co je pro vás při obrábění v aktuální situaci i dlouhodobém výhledu prioritou a jaké jsou vaše možnosti. Pouze tak bude mít vaše investice do „koupě otvoru“ správnou návratnost. Je tedy vaše situace zralá pro využití nejmodernějších vrtáků Seco Perfomax či Feedmax –P? Pak je neváhejte nasadit! A pokud ne? Použijte nástroje Seco Universal. Otvor vám napoví, jaký vrták bude nejlepší…

Jan Matějíček, Seco Tools CZ s. r. o.

Olomoucká 178a

627 00 Brno

Tel: +420 530 500 811

Fax:+420 530 500 810

seco.cz@secotools.com

Na trhu je akutní problém s nedostatkem kvalifikovaných lidí. Proto neustále a urychleně stoupá mzda, která byla ještě nedávno 150 Kč/hod a dnes pohybuje již okolo 350–400 Kč/hod a bude prudce stupat. Za rok‑dva ceny práce mohou vystoupat klidně i na cca 1000 Kč/hod.

Další špatnou zprávou je, že průměrná produktivita práce, například v Německém strojírenství je 5× až 8× vyšší než v České a Slovenské republice a není to tím, že pracují více hodin, mají lepší nástroje nebo stroje. Je to tím, že neztrácejí strojní čas tam, kde my ano, a to ve velkém. Ztrácíme čas manipulací, upínáním, přípravou nástrojů, tvorbou programů. V průměru zde CNC stroj pracuje okolo 30–45 % pracovní doby jinak stojí. Jinak řečeno z každých 10 strojů plynule a stále pracují 3 až 4. Hrozný stav! Jednoduše řečeno výroba závislá na dělníkovi je z podstaty ztrátová. Dělník nějakou dobu pracuje, upíná, přepíná, nastavuje a samozřejmě k tomu je ještě potřeba připočítat čas, kdy nepracuje z různých soukromých důvodu, nebo třeba kvůli zdravotním problémům. Tato ztráta se dá lehce odstranit tím, že investujeme do „chytrých“ moderních technologií, automatizace, a organizace bezobslužného procesu. Západ investuje 50 % do CNC strojů a 50 % do technologií obrábění, nástrojů a robotů. My zde do strojů dáváme tak cca 90 % a divíme se, že potom nemáme zisk.

Celý proces je na Západě velice promyšlený, bezztrátový, plynulý a mnohdy i automatizovaný. Právě i díky těmto metodám Němci opět stáhli strojní výrobu z „levného“ Východu do „drahého“ Německa a Německé výrobky vyrobené v Německu dobývají svět. A toto je hlavní důvod proč investovat do automatizace Zeroclamp a Zerobot u nás.

Nabízíme celistvý modulový systém Zero Clamp a Zerobot, který je ve vrcholné kompletaci bezobslužný systém. Tento systém nemusíte hned celý kupovat, ale můžeme ho aplikovat v první fázi jen na jeden stroj a až následně, postupně rozšiřovat na další stroje. Je to jednoduché, variabilní a účinné jako dětská hra Lego. Celý proces od záměru až po možné maximum probíhá ve dvou etapách.

První krok je Zero Clamp a druhý krok je Zerobot:

• Zero Clamp je systém upínání nulovými body, který sám o sobě likviduje ztráty času na upínání obrobku až o 90 % a zároveň je základním krokem pro automatizaci.

• Druhým krokem může (ale nemusí) být Zerobot – robot, který je kompatibilní se systémem Zero clamp. Tímto krokem nadobro odstraníme problém s nedostatkem pracovních sil a rapidně zvýšíme produktivitu práce na nadčasovou úroveň.

• Vysoké investiční náklady a velice nízká míra vytěžení strojní kapacity

• Akutní nedostatek odborného personálu

• Značné a často bezvýsledné výdaje na školení

• Přínosné jen do určité míry – neřeší lidsky faktor, odstávky strojů na upínání atd.

• Ztráta know‑how

• Často nízká nebo kolísající kvalita

• Nutné zabezpečit 100% kontrolu

• Nestabilní dodací termíny

• Nedostatky kapacit a lidí ve výrobě

• Zvýšené a kolísající náklady

• Výkyvy cen

• Dlouhý reprodukční čas

• Střednědobý nárůst cen

• Kolísání měny

• Jazyková bariéra

• Redukuje přípravné a upínací časy až o 90 %

• Prudké navýšení strojních kapacit bez nákupu nových strojů a náboru nových lidi

• Není třeba kvalifikovaně merit polohy obrobku – nižší nároky na úroveň personálu

• Eliminace chyb a zmetků

• Zvyšuje přesnost a kvalitu výroby

• Jedinečné vlastnosti a dlouhá životnost

• Automatizace výroby

• Snížení nároků na počet lidi ve výrobě

• Skoro bezobslužný proces výroby

• Možnost zavedení od 5 ks obrobku v sérii

• Prudké navýšení kapacit bez nákupu nových CNC strojů

Firma ZERO CLAMP vyvinula patentovaný systém upínání s nulovými body, který je vyroben z nerezové oceli.

Pro povolení upínacích čepů je potřebný tlak vzduchu 5,5 bar. Velikost upínacích disků je 90 mm až 190 mm. Upínací síla do 60 kN je vyhovující i při těžkém obrábění. Základní deska má nízkou konstrukční výšku od 36 mm a je vyrobená z vysoce pevné a lehké hliníkové slitiny s povrchovou úpravou, která zaručuje jednoduchou manipulaci díky nízké hmotnosti. Upínací systém je možné využít pro:

• přímé upínaní na všech typech obráběcích center,

• soustružení – vyvinutá speciální aplikace,

• souřadnicové měřicí stroje,

• elektroerozívní stroje.

Systém upínání s nulovými body od firmy Zero Clamp má jedinečné vlastnosti:

• Nejvyšší přesnost principem HSK. Při vtažení upínacího čepu je kónický prstenec upínacího disku lehce rozšířený v elastické oblasti. Tím vzniká vysoce přesné uložení bez vůle a opakovaná přesnost 2,5 μm.

• Je nutný pouze jeden typ upínacího čepu. Logisticky jednoduchá manipulace, protože do existujícího vrtání pro čep musí být našroubován pouze jeden typ čepu. Žádné rozlišování nulových, pohyblivých a volných čepů.

• Termosymetrie. Kompenzace při teplotních vlivech nebo chybách rozteče. Kónusové prstence vyrovnávají chybu vždy ke středu místa upnutí (na otočném stole zůstává například střed palety vždy ve středu osy).

• Žádná samosvornost. V případě havárie může přípravek nebo upínací prostředek povolit a tím, pokud možno zachránit vřeteno stroje. V případě poruchy přívodu energie je například možné prostřednictvím uvolňovacího šroubu přípravek odstranit.

• Žádné vzpříčení. Konstrukčními opatřeními nikdy nenastane vzpříčení čepů. Nekomplikované spojení a odstranění i u šikmé polohy nebo velkého přesahu středu.

• Pneumatický systém s malou konstrukční výškou. Prostřednictvím patentovaného designu pružinového posilovače jsou zajištěny velmi vysoké upínací síly. Již běžný dílenský tlak povolí upínací přípravek.

• Patentovaný design, jednoduchá konstrukce. Pomocí velmi málo a jednoduchých konstrukčních součástí je dosaženo vysoké spolehlivosti. Samotné třísky nemohou funkčnímu principu nijak uškodit.

Co znamená automatizace? Vyrábět díly efektivně, tj. s nejnižším možným počtem zaměstnanců, a spolehlivě. Významně zvýšit provozní časy vřetena v průběhu dne, v noci a o víkendech. Zerobot je kompatibilní se systémem upínaní nulovými body Zero Clamp. Na výběr jsou dva typy robotu a to Zerobot 100-P (prémiový) a 100-V (variabilní). Tyto typy robotů jsou schopné manipulovat s obrobkem, upínacími přípravky a nástroji až do hmotnosti 100 kg.

Je zaručena maximální flexibilita díky mobilním zakladačům, s kterými se snadno manipuluje s použitím paletového vozíku. Protože jsou zakladače kompatibilní s paletovými vozíky, lze je použít v celém procesním řetězci. Například lze zakladače přesouvat z uskladnění a výroby přímo do montáže. K jednomu stroji je možné aplikovat 3 zakladače, které dohromady poskytuju až 7,5 m2 úložného prostoru pro maximální rozmanitost součástí. Maximální velikost komponentu je 600 × 400 mm. Zerobot 100-P je možné integrovat do téměř všech výrobních prostředí s požadovaným prostorem méně než 5 m2. Automatizační systém může být vybaven otočnými dveřmi nebo prostorově úsporným ohrazením, které lze libovolně navrhnout, což zajišťuje vysokou úroveň přístupnosti.

Je to ideální řešení pro automatizaci na více strojích. Zerobot 100-V je kompletní systém automatizace, který je kompatibilní s paletovým vozíkem a muže byt rychle přesunut, protože robot a zakladač májí společnou základnu. Zakladač je oboustranný díky čemu je možné zakládat z přední a zadní strany, což nabízí velkorysý skladovací prostor 4 m2. Maximální velikost komponentu 640 × 245 anebo 400 × 320 mm. Otočný oboustranný zakladač, robot, a ochranný plášť jsou postaveny na ploše 1 m × 1,3 m. Automatizovaný systém má integrované ochranné zařízení se stavovým displejem, volitelně s laserovým monitorováním nebo ochranným ohrazením.

Když si spočítáme všechny úspory, které nám přináší automatizace, tak investice do tohoto systému v plném rozsahu se samy zaplatí cca za 1 rok. Tým kvalifikovaných pracovníku firmy Grumant je připraven poradit zákazníkovi nejen s výběrem vhodných prvků pro automatizaci, nebo jiných nástrojů, ale hlavně poskytnout plnou technickou podporu ke všem nabízeným produktům a společně provést výpočty návratnosti.

GRUMANT s. r. o.

Bečovská 1435, Praha 22-Uhříněves,

104 00 Praha 114

tel.: +420 283 870 731

fax: +420 283 870 733

obchod@grumant.cz

Návštěvníci zákaznických dnů TAJMAC-ZPS, které proběhnou 26.-27.4.2018 v areálu firmy ve Zlíně, se mimo jiné mohou těšit na představení našeho nového „Doplňkového katalogu 2018". Ten zahrnuje všechny nové produkty značek WNT a CERATIZIT, prezentované od posledního vydání hlavního katalogu WNT, a své uživatele blíže seznamuje s propojením těchto značek nástrojů pro třískové obrábění.

Doplňkový katalog 2018 obsahuje nové nástroje WNT a CERATIZIT, které byly uvedeny do jejich sortimentu za poslední období

Vydání společného katalogu navazuje na nedávné začlenění firmy WNT do světově významné společnosti CERATIZIT GROUP, kde jsou zastoupeni i další přední evropští a světoví výrobci nástrojů. Směrem k zákazníkům se tato spolupráce zúročí v podobě mnohem širšího portfolia nástrojů a služeb.

V Doplňkovém katalogu 2018 uživatelé najdou nové společné značení nástrojů WNT a CERATIZIT, a tím snadno získají rychlý přehled o požadovaném nástroji. Cílem téměř 400stránkového katalogu je kromě přehledného shrnutí novinek právě i seznámení uživatelů s komplexním programem nástrojů a jejich novým značením, což jim později usnadní orientaci v připravovaném hlavním katalogu.

"Náš standardní program již obsahuje více než 55 000 nástrojových položek, a kromě nového Doplňkového katalogu 2018, který je vlastně sbírkou nejnovějších nástrojů, Vám na zákaznických dnech TAJMAC-ZPS na našem stánku představíme také nový samostatný katalog s nástroji pro Dlouhotočné automaty," říká obchodní ředitel Jan Úlovec.

Nástup nových technologických řešení nožové planžety a nové metodiky obráběcího procesu přinesl výrobcům značný profit dosahovaný při upichování v ose Y na víceúčelových obráběcích strojích a soustružnických centrech. Vedle výrazného zvýšení bezpečnosti obráběcího procesu patří k dalším výhodám tohoto pozoruhodného, převratného průmyslového objevu impozantní zvýšení produktivity, jakož i životnosti nástroje.

Nástup nových technologických řešení nožové planžety a nové metodiky obráběcího procesu přinesl výrobcům značný profit dosahovaný při upichování v ose Y na víceúčelových obráběcích strojích a soustružnických centrech. Vedle výrazného zvýšení bezpečnosti obráběcího procesu patří k dalším výhodám tohoto pozoruhodného, převratného průmyslového objevu impozantní zvýšení produktivity, jakož i životnosti nástroje.

Naprosto zásadní význam má bezpečnost a stabilita obráběcího procesu, protože upichování je obvykle konečnou soustružnickou operací – jakékoli poškození nožové planžety při něm může vést ke znehodnocení součástí, které už mají značnou přidanou hodnotu. Navíc se díky vyšší provozní bezpečnosti otevírá potenciál pro zvýšení rychlostí posuvu a následně i ke zvýšení produktivity.

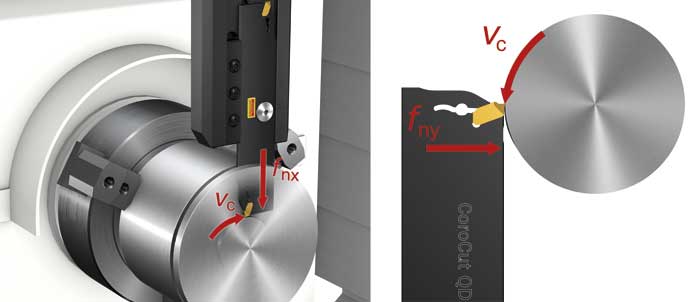

Další zcela zásadní podmínkou při upichování je, že nožová planžeta by měla být štíhlá, aby se minimalizovalo plýtvání materiálem a optimalizoval se dosah nástroje při velkých průměrech obrobku. Slabou stránkou úzkých nástrojů je však špatná stabilita, a v důsledku toho také vznik vibrací a hluku, což s sebou přináší kompromisy z hlediska přesnosti a kvality obrobené plochy. Upichování v ose Y s využitím nových nožových planžet CoroCut® QD z nabídky společnosti Sandvik Coromant umožňuje překonání těchto problémů díky tomu, že tuhost nožové planžety vzrostla nejméně o 600%.

Výsledek? Firmy, které se zabývají obráběním, tak nejenom dosáhnou přímých řezů s vynikající kvalitou obrobené plochy, ale také u svých upichovacích operací docílí naprosto radikálního posunu.

Jednoduchý princip

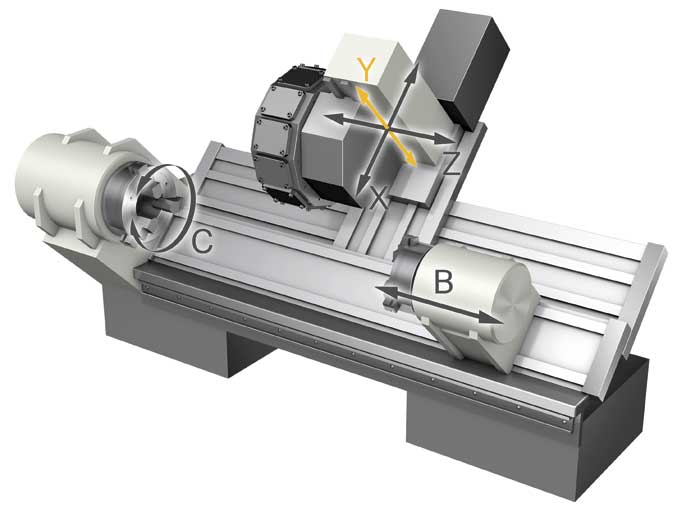

Jednoduchý principOsa Y se dnes stala standardním prvkem u prakticky všech víceúčelových strojů a volitelnou alternativou u mnoha nových soustružnických center. Začleněním osy Y do soustružnického

centra vzniká mezi třemi lineárními osami uspořádání s úhlem 90°, které je velice podobné tříosému obráběcímu centru.

Upichování v ose Y je založeno na docela jednoduchém principu. Zatímco konvenční upichovací nástroje jsou orientovány ve směru osy X obráběcího stroje, nástroj pro osu Y byl jednoduše pootočen o 90° proti směru hodinových ručiček a orientován ve směru osy Y. Při konvenční konfiguraci upichovacího nástroje vstupuje do rotujícího obrobku pod úhlem 90° relativně dlouhá a úzká nožová planžeta nebo nástrojový držák. Řezná síla se v tomto případě skládá ze dvou vektorů, přičemž tangenciální vektor je přibližně dvakrát větší, než vektor posuvový. Výsledný vektor síly je nasměrován pod úhlem přibližně 30° diagonálně do nástroje, tj. kolmo k jeho druhému nejslabšímu průřezu (slabší je pouze šířka nožové planžety). Konvenčně používaným protiopatřením je zkrácení vyložení nožové planžety a zvětšení její výšky. Nedostatkem obou těchto nápravných opatření je potenciální omezení použitelnosti nástroje.

Naproti tomu, díky otočení lůžka břitové destičky o 90 stupňů a využití osy Y je možné, aby nově navržená nožová planžeta CoroCut QD vnikala do obrobku v podstatě svou přední částí, což prakticky vyrovnává výsledný vektor řezné síly s podélnou osou nožové planžety. FEM analýzy prováděné oddělením vývoje a výzkumu společnosti Sandvik Coromant potvrdily, že příznivější rozložení sil eliminuje kritická napětí charakteristická pro konvenční nožové planžety a při maximální hloubce řezu 60mm (2,36 palce) více než šestkrát zvyšuje ohybovou tuhost. Nebo naopak, u konstrukčního provedení pro osu Y se náchylnost k nestabilitě a plastické deformaci snižuje na šestinu ve srovnání s deformacemi charakteristickými pro konvenční upichovací planžety.

Naproti tomu, díky otočení lůžka břitové destičky o 90 stupňů a využití osy Y je možné, aby nově navržená nožová planžeta CoroCut QD vnikala do obrobku v podstatě svou přední částí, což prakticky vyrovnává výsledný vektor řezné síly s podélnou osou nožové planžety. FEM analýzy prováděné oddělením vývoje a výzkumu společnosti Sandvik Coromant potvrdily, že příznivější rozložení sil eliminuje kritická napětí charakteristická pro konvenční nožové planžety a při maximální hloubce řezu 60mm (2,36 palce) více než šestkrát zvyšuje ohybovou tuhost. Nebo naopak, u konstrukčního provedení pro osu Y se náchylnost k nestabilitě a plastické deformaci snižuje na šestinu ve srovnání s deformacemi charakteristickými pro konvenční upichovací planžety.

O více než 600% vyšší tuhost nožové planžety umožňuje použití podstatně vyšších rychlostí posuvu a delšího vyložení nástroje, aniž by docházelo k jakékoli ztrátě stability. Tomu odpovídá i míra zvýšení produktivity nástroje, jež z toho plyne. Díky těmto charakteristickým technickým vlastnostem lze součásti upichovat blíže k protivřetenu, což přináší úspory surovin a zvýšení stability operace. Spíše než tuhost upichovací planžety a nástrojového držáku představuje nyní překážku pro zvýšení výkonnosti upichovacích operací břitová destička. Obecným doporučením pro upichovací tyče je zkrácení jejich vyložení na minimální hodnotu nebo, v případě velkého vyložení, použití geometrie pro lehký řez nebo snížení rychlosti posuvu. Obvyklou mezní hodnotou pro snížení posuvu je vyložení přesahující 1,5násobek výšky nožové planžety. Nástrojové vybavení pro osu Y však umožňuje dosažení delšího vyložení, aniž by bylo nutné použít jiné než optimálními rychlosti posuvu, geometrie břitu nebo rozměry nástrojů.

Úspěšně již byla dokončena celá řada případových studií prováděných ve spolupráci se zákazníky, zaměřených na obrábění nejrůznějších součástí, od magnetických ventilů a šroubů, až po ložiskové válečky nebo tělesa čerpadel. Ve všech případech umožnilo upichování v ose Y alespoň zdvojnásobení rychlosti posuvu ve srovnání se stávající metodou, což vedlo ke zvýšení produktivity o 100–200% a současně k prodloužení životnosti nástroje až o 70%. Další případová studie prováděná ve spolupráci se zákazníkem naplno ukázala potenciál nožových planžet pro obrábění v ose Y při upichování průměrů větších, než bylo možné v minulosti. Touto metodou bylo úspěšně nahrazeno řezání tyčí ze slitiny Inconel o průměru 180mm pásvou pilou, což přineslo zvýšení produktivity o 550% díky výraznému zkrácení času na obrábění.

Stručně řečeno, zákazníci mohou plně využít potenciál svých víceúčelových strojů a CNC soustružnických center díky lepšímu využití osy Y. Soustružnická centra se zpravidla používají pro hromadnou výrobu z tyčového materiálu, obvykle o průměru až 65mm (2,56 palce), přičemž největší výhodou upichování v ose Y při tomto typu obrábění je zvýšení produktivity a kvality obrobené plochy.

U víceúčelových strojů nabízejí nožové planžety pro upichování v ose Y především lepší přístup do místa řezu a způsobilost pro upichování větších průměrů. Předběžné zkoušky dokládají 50% zvýšení vyložení při obrábění konvenční tyče o průměru 120mm při maximálním posuvu pro danou břitovou destičku. Bez jakýchkoli komplikací z hlediska provozní bezpečnosti bylo dosaženo zvýšení produktivity o 300%.

U víceúčelových strojů bývají typické nástrojové sestavy, jako např. adaptér pro nožové planžety Coromant Capto® C6 nebo HSK63T, často relativně dlouhé, aby umožňovaly potřebný dosah mezi hlavním vřetenem a protivřetenem. V důsledku toho je celá nástrojová sestava ve směru osy X málo tuhá v porovnání s tím, působí-li zatížení v ose Y, a řezná síla je orientovaná směrem do nástrojové sestavy a proti vřetenu obráběcího stroje. S podobnými okolnostmi se lze setkat u mnoha obráběcích center vybavených poháněnými nástroji/možností frézování v ose Y. Typické nástrojové sestavy pro obrábění v ose Y, jejichž základním prvkem je obvykle adaptér VDI pro nožové planžety nebo obráběcímu stroji přizpůsobená upínací jednotka s upínáním nožových planžet pomocí šroubů, jsou značně dlouhé a štíhlé, aby umožňovaly dosah do prostoru mezi hlavním vřetenem a protivřetenem a upichování v blízkosti sklíčidla. Ve směru osy X je proto celá nástrojová sestava opět málo tuhá v porovnání s tím, působí-li zatížení v ose Y a řezná síla je orientovaná směrem do nástrojové sestavy a proti revolverové hlavě. Upichování v ose Y může pomoci oba tyto problémy eliminovat.

Investice do upichování v ose Y znamená především změnu přístupu k upichovacím operacím a souvisejícím pracovním postupům. Tato metoda nabízí způsob, jak ve větší míře beze zbytku využít schopnosti strojů, které jsou již osou Y vybaveny. Alternativně je to možnost, která může podstatně zvýšit produktivitu upichovacích operací na novém stroji nebo při použití modifikovaného provozního uspořádání.

Platí, že téměř každý víceúčelový stroj nebo soustružnické centrum vybavené osou Y a podavačem tyčí má potenciál pro využití upichování v ose Y, které také může nabídnout příležitost ke zúžení nástrojového inventáře, protože je zapotřebí méně speciálních nožových planžet. Mezi další výhody upichování v ose Y patří zcela minimální potřeba změny typického výrobního uspořádání; využití stejného programu pro všechny obráběné součásti a potenciál pro dosažení značných časových úspor v případě, že obrobek je upnut na obou jeho koncích, protože při upichování nelze provádět jiné operace.

Ale hlavně, upichování v ose Y nabízí příležitost k dosažení rychlé návratnosti investic díky velmi nízkým počátečním investicím na prvotní programování a běžným nákladů na nástroje. K návratnosti investic rovněž napomáhá výrazné zvýšení produktivity díky vyšším hodnotám řezných parametrů.

Společnost Sandvik Coromant, která je součástí globální průmyslové strojírenské skupiny Sandvik, zaujímá vedoucí postavení v oblasti výroby nástrojů a nabídky odborných znalostí a řešení pro obrábění kovů, kterými se řídí průmyslové standardy a inovace požadované kovozpracujícím průmyslem nyní, i pro další průmyslovou epochu. Podpora vzdělávání, rozsáhlé investice do výzkumu a vývoje a silné partnerství se zákazníky jsou zárukou rozvoje technologií obrábění, které mění, ukazují cestu a ženou vpřed budoucí průmyslovou výrobu. Celosvětově společnost Sandvik Coromant vlastní více než 3100 patentů, zaměstnává více než 7900 zaměstnanců a své zastoupení má ve 150 zemích.Podrobnější informace naleznete na: www.sandvik.coromant.com

EBMservice.com je nejstarší internetové průmyslové tržiště, které již od roku 1994 provozuje firma EBM system s. r. o. Firmám usnadňuje práci při nákupu materiálů, prodeji skladových zásob a nabízení volných výrobních kapacit.

Internetové průmyslové tržiště EBMservice.com lze přirovnat k tržišti „Vystav a listuj“. Jedná se o dokonalou informační tabuli, na které mohou kupující a prodávající současně prezentovat své nabídky, požadavky a přání. Jakmile se jejich nabídky a požadavky „propojí“, dostanou obě strany možnost spolu komunikovat a uzavřít obchod. Obrovskou výhodou tržiště je fakt, že organizátor – firma EBM system s. r. o. s komoditami neobchoduje, což zaručuje nezávislost tržiště.

Hlavními komoditami tržiště jsou především hutní materiál, spojovací materiál, ložiska, stroje, nástroje a armatury. Tržiště samozřejmě umožňuje obchodovat i s jinými komoditami.

Jednotlivé položky jsou zatříděny podle norem, tříd jakosti, typových označení a dalších třídících kritérií. U standardních položek jsou k dispozici technické nákresy (jedná se především o ložiska, spojovací materiál a hutní profily). U položek se používá dokonce normy DIN. Díky tržišti tak získáváte vynikající nástroj, který Vám ulehčí orientaci v této složité problematice.

Tržiště je rozděleno do několika logických celků:

1) MATERIÁLY– sekce, která je zaměřena na nákup a prodej strojů a produktů hutní a strojírenské výroby. Obsahuje širokou nabídku celkem cca 600 000 položek (hutní materiál, spojovací materiál, ložiska a další).

2) STROJE – sekce určena pro vyhledávání nových a použitých strojů, náhradních dílů a příslušenství. Většina zboží je doplněna četnými fotografiemi nebo odkazy na podrobnou dokumentaci.

3) VÝPRODEJ, NZ – zde naleznete velký výběr nových i použitých nadnormativních zásob.

4) KOOPERACE – sekce, ve které firmy hledají partnery a subdodavatele pro své zakázky. Systém umožňuje podrobnou technologickou a výrobní specifikaci nabídek.

5) POPTÁVKY – zde můžete zadávat své poptávky na zboží a služby, poptávky jsou pak okamžitě odesílány všem registrovaným uživatelům.

6) NABÍDKY – obsahují mimořádné prodejní a nabídkové akce s možností připojení potřebných dokumentů, výkresů a fotografií; každou celou hodinu se cíleně rozesílají těm, které chcete oslovit.

7) FIRMY – podrobný adresář firem pracujících s tímto tržištěm: e-mail, web. stránky, kontaktní údaje.

Pokud chcete svou firmu zapojit do obchodování v tržišti EBMservice.com, nepotřebujete žádné speciální vybavení.

Veškeré informace o provozu tržiště a vstupních podmínkách vám rádi poskytneme prostřednictvím e‑mailové adresy: ebmservice@ebmservice.com a následně návštěvou našeho obchodního zástupce.

EBM system s. r. o.

Nádražní 1100

738 01 Frýdek-Místek

tel.: +420 558 445 011