DPS jsou kritickou součástí elektronických systémů pro svou jedinečnost, na rozdíl od ostatních komponentů, které jsou – svým velkým množstvím odběratelů – pod veřejnou kontrolou. DPS jsou také dominantní komponentou v elektrotechnických sestavách, protože se v nich sdružuje a zhodnocuje práce lidí mnoha profesí vykonané ještě před jejich konstrukcí a návrhem. Řada profesí pak pracuje s DPS po jejich výrobě a očekává jejich standardní chování a vlastnosti z projektové dokumentace. Konstruktéři DPS stojí před velkou odpovědností. „Budou navrhované el. obvody na laminátu FR4 pracovat pro jejich vysokou přenosovou rychlost a vysokou frekvenci vždy správně? A jestliže nebudou, kam obrátit pozornost?“ Tyto a další otázky jsou specifické k různorodým povahám řešených úloh a vyžadují pečlivě promyšlenou analýzu jejich rozdílných charakteristik. Nalézt i navrhnout řešení pro vyvážený rozpočet bez ztráty konkurenceschopnosti a splnit beze zbytku hardwarovou specifikaci znamená uhlídat čertovo dítko – žhavý uhlík a nespálit se. Mějme na paměti i tři nejčastější příčiny poruch DPS: Teplo, mechanické namáhání a chemické i galvanické procesy.

Přenášená energie se šíří prostorem, v našem prostředí desek plošných spojů dielektriky, z kterých je deska vyrobena. Jsou to jádra (core), lepící listy (prepregy), nepájivé masky a další druhy dielektrik. Plošné vodiče pak určují cesty, kudy se přenášená energie formou elektromagnetických (EM) polí ubírá. Energie proudí cestou, kde se jí nejméně spotřebuje. Elektrické pole vytváří kapacitu (dielektrikum je elektrickým napětím polarizováno) a magnetické pole vytváří indukčnost. Změna napětí v elektrickém poli vyvolá změnu proudu a ten vyvolá změnu v magnetickém poli. Energie se koncentruje v dielektriku mezi vodiči, nebo vodičem a jeho referenční plochou.

Všechny el. součástky vyžadují ke svému fungování EM pole; bez nich (EM) to nejde, je to dobře znát u komponentů s vysokými spínacími rychlostmi. Dielektrikum je charakterizováno svoji permitivitou (ε, εr, εeff), tj. schopností pojmout a uchovat elektrickou energii a ztrátovým činitelem (tgδ), udávající míru dielektrických ztrát – obě (ε a tgδ) jsou frekvenčně i teplotně závislými. Hodnota ztrátového činitele ovlivňuje signálový útlum, tj. ztráty na vedení. Povrchový a objemový odpor nebude v tomto článku diskutován.

Přenosová vedení v DPS vytváří definované geometrie plošných vodičů a dielektrika mezi nimi – rovněž s definovanou geometrií a fyzikálními vlastnostmi; umožnují přenést energii od vysílače k přijímači (signálový výstup a vstup) v potřebné míře a kvalitě. Pro vyšší spínací rychlosti již s vlastnostmi materiálů FR4 nevystačíme převážně z důvodu dielektrických ztrát a růstu šumového napětí.

V dobře navržené DPS nesdílejí rozdílné signály ta stejná pole – nevznikají přeslechy. Klíčová je napájecí soustava PDS (Power Distribution System), někdy též označovaná zkratkou PDN (Network). PDS je zásobárnou el. energie; její konstrukce s výběrem dielektrických materiálů a el. komponentů tvoří naprostý základ k úspěchu. PDS je trvale atakována požadavky na dodání el. proudu často ve velmi krátkém čase (μs) i několik desítek ampér. Přitom nesmí dojít k rozkolísání napětí napájecích zdrojů. To je úkol pro „Energy Management“, který je dále ovlivňován odrazy na vedeních, impedančními zlomy, které zbytečně odebírají energii a oslabují PDS. Charakteristickým rysem PDS je co největší vložená geometrická kapacita a nejnižší možná indukčnost. Podrobněji v [1], [2] a [3].

Můžeme charakterizovat dva druhy obvodů zařazené pod vysoké frekvence. Jsou to Analog/RF/Microwave a High Speed Digital. Každá z těchto dvou skupin vyžaduje použití rozdílných dielektrických materiálů.

Analog/RF/Microwave vyžadují precizní zpracovávání signálů s velmi nízkými úrovněmi. Odtud tyto obvody mají větší požadavky pro zamezení signálových ztrát. Jedná se o zamezení signálovým odrazům, které jsou způsobené impedančním nepřizpůsobením a také ztrátami energií v užitém dielektriku. Další ztráty vznikají povrchovým jevem – Skin Effect.

High Speed Digital tolerují větší ztráty než předchozí skupina bez ztráty funkčnosti. Digitální obvody pracují původně s obdélníkovými průběhy signálů, produkují velké množství harmonických frekvencí a spínacího šumu z integrovaných obvodů; mají vysokou hustotu zástavby v objemu DPS, pracují v mnoha vrstvém (MLB) uspořádání se stoupajícími požadavky na cenu, kterou opět musíme umět udržet v mezích konkurenceschopnosti za splnění SI, EMC, EMI a dalších parametrů řešené úlohy. Při práci s digitálními obvody si stanovíme šířku přenášeného pásma, abychom mohli úspěšně určit požadavky na vlastnosti potřebného dielektrika. Vyjdeme z doby přeběhu nástupné nebo sestupné hrany signálu. Zjednodušeně:

BWsig = 0,35/RT BWsig je šířka frekvenčního pásma [GHz], RT je doba přeběhu [ns].

Podrobněji v [1], [2].

Permitivita ε… bývá v datasheet označována písmeny Dk (Dielektrická konstanta) a ztrátový činitel tgδ zkratkou Df (Dissipation factor). Podle ztrátového činitele Df si rozdělíme materiály do čtyř skupin:

U výrobce ISOLA [4] (v našem evropském prostředí často užívaný dodavatel výrobcům DPS v ČR) můžeme nalézt pro High Speed například tyto zástupce:

Df = 0,0028–0,0035, Dk = 3,38–3,75.

Pro vyšší teplotní spolehlivost nabízí Isola materiál >185HR s Tg (teplota skelného přechodu) = 180 °C, Td (teplota delaminace) = 340 °C, Dk = 4,01, Df = 0,020 a nízkou Zaxis CTE.

U předního světového výrobce ROGERS CORPORATION [5] můžeme nalézt širokou škálu materiálů specifických vlastností například ze skupiny RO3000, kde máme na výběr z pěti rozdílných produktů: RO3003, RO3006 a RO3010 kombinují PTFE (Polytetrafluoroetylen) s keramickou výplní a RO3203 s RO3210 také kombinují PTFE s keramickou výplní spolu s PTFE/skelnou rohoží pro vylepšení tuhosti. Nabídka materiálů ROGERS CORPORATION je velmi rozmanitá a široká pro specifické úkoly konstrukcí DPS. Tomu odpovídají i ceny těchto výrobků.

Arlon, Inc. [6], jeho materiálová divise Arlon Materials for Electronics nabízí produkty série DiClad; PTFE/Woven Fiberglass Laminates Microwave Printed Circuit Board Substrates:

DiClad lamináty jsou často užívány ve filtrech, vazebních členech a nízkošumých zesilovačích, kde je kritická konstantní Dk. Jsou také užívány v napájecích oddělovačích, kde jsou důležité nízké ztráty (Df).

Kromě parametrů Df a Dk sledujeme teplotní odolnost (parametry Tg a Td), roztažnost materiálu zvláště v ose Z (CTE Z-Axis koeficient teplotní roztažnosti), navlhavost – odolnost vůči pohlcování vlhkosti, mechanickou pevnost a jiné, specifické vlastnosti vyplívající z požadavků na DPS. Tyto parametry zde nejsou dále rozváděny pro svou rozsáhlost a členitost; zájemce je nalezne např. ve [8].

Finálně jsou v DPS užity dva druhy mědi (vodivé pasty nebudou v tomto článku diskutovány). Je to galvanická měď a měděné fólie dle IPC-4101 Specification for Base Material for Rigid and Multilayer Printed Board, a dále dle IPC-4562 Metal Foil for Printed Board Applications.

Důležitou fyzikální vlastností střídavého proudu (AC) je povrchový jev – Skin Depth vodiče. Se vzrůstající frekvencí procházejícího proudu klesá proudová hustota vodičem k jeho středu. Hloubka vniku signálu je dána vztahem:

σ = 1/(π × f × μ0 × μr × ρ)^0.5

kde σ je hloubka vniku v μm, f je frekvence v MHz, μ0 je permeabilita ve vakuu 4π × 10-7 H/m, μr je relativní permeabilita materiálu vodiče a ρ je vodivost vodiče v S/m. Po aproximaci vztahu pro měď, kdy vodivost mědi = 5.9 × 107 S/m a relativní permeabilita = 1 dostaneme hloubku vniku σ v mikrometrech pro frekvenci střídavého proudu v MHz:

Hloubka vniku σ = 66/(f)^0.5

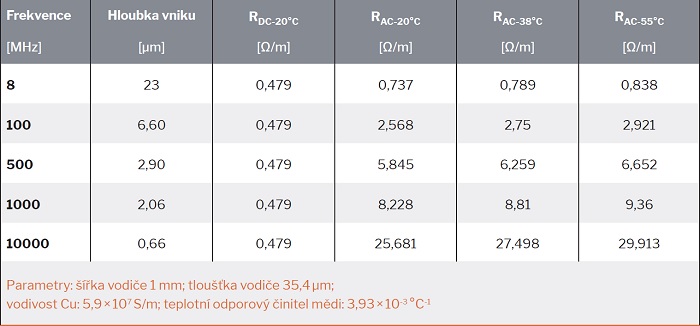

Již při pouhých 8 MHz je hloubka vniku AC proudu 23 μm. Při uvážení galvanického pokovení vodiče dle Class 1 a 2 (IPC-4562) 20 μm a Class 3 25 μm poznáváme, že AC proud se šíří v galvanickém nakovení nad základním plátováním dielektrika. Tabulka 1 uvádí čtyři další příklady hloubek šíření AC proudu ve vodiči pro 100, 500, 1 000 a 10 000 MHz. Užité parametry: w (šířka plošného vodiče) 1 mm, tloušťka Cu 35,4 μm (15,4 + 20), měrný odpor stanoven z měrné vodivosti 5,9 × 107 S/m. Hodnota RAC se zvyšuje se snížující se hloubkou vniku σ – zmenšuje se průřez vodiče, jímž prochází skutečný AC proud. Elektrický odpor kovů je teplotně závislý. Teplotní odporový činitel pro měď je α = 3,93 × 10-3 °C-1, viz [7]. Tabulka 1 uvádí také změny odporu pro teploty 38 °C a 55 °C.

Hloubka vniku proudu do vodiče v závislosti na frekvenci signálu a jeho výsledný měrný odpor pro teploty 20 °C (RAC-20°C), 38 °C (RAC-38°C) a 55 °C (RAC-55°C) v provnání s měrným odporem stejného vodiče pro stejnosměrný proud při 20 °C (RDC-20°C)

Významnou úlohu pro potřebné snížení ztrát na vedení má hrubost povrchu měděné fólie, kterou volíme přiměřeně (cena) k šířce přenášeného pásma v navrhované DPS. Standardní hrubost (Std) mezi 7 až 4 μm volíme pro frekvence do 200 MHz; Very Low Profile (VLPTM) – má hrubost od 4 do 2 μm – se používá pro frekvence 200 MHz až 1 GHz a Dual Flat Foil (DFF ®) s hrubostí pod 2 μm se volí pro šířku pásma od 1 do 8 GHz, 8 až 10 Ghz vyžaduje hrubost pod 1μm a od 10 do cca 100 GHz se užije hrubost cca 0,3 μm.

Měděné fólie se vyrábí v osmi stupních (třídách), pro „běžné“ desky se užívají GRADE1, pro Flex a automotiv GRADE2 – má vysokou tažnost (cenově velmi náročná) a k výrobě MLB (Multi Layer Board) označené také zkratkou HTE je to GRADE3 s vysokou teplotní roztažností. K podrobnějšímu studiu poslouží opět např. [8].

Jsme svědky (i přímí účastníci) zmenšování rozměrů produktů, snižování jejich spotřeby energií, nárustu funkcí v různorodých zájmových oblastech – komunikační technologie, automatizace a robotizace v automotive a průmyslové výrobě vůbec, avionické systémy, lékařská elektronika, bezdrátové technologie, optoelektronika, nositelná elektronika … – trvalého snižování hmotnosti.

Máme nové el. komponenty se specifickými způsoby propojovacích metod a podmínek k jejich úspěšné implementaci v elektronických řešení úloh.

Uplatnění nových možností a trendů v aktuálně vyvíjených produktech je limitováno stavem současné vybavenosti a připravenosti výrobních jednotek pojmout nová řešení v mezích reálného návratu vložených investic se ziskem. Musíme mít také štěstí přijít s řešením dobrého záměru v pravou chvíli. Štěstí v průmyslu nepříchází samo, bývá výsledkem prozíravosti předvídat budoucí potřeby lidské společnosti.

Pro inspiraci vám sdělím větu, kterou jsem si před mnoha lety přečetl k úvodu přednášky – nyní si nejsem jist jménem přednášejícího – a která se mi hluboko vryla do hlavy. Cituji: „Vývoj, to je práce pro budoucí objednávky.“

[1] Henry W. Ott (Ed.) Electromagnetic Compatibility Engineering, Copyright © 2009, John Wiley & Sons Inc.

[2] Eric Bogatin (Ed.) Signal and Power Integrity – Simplified, Copyright © 2010, ISBN – 13:978-0-13-234979-6.

[3] Charles A. Harper (Ed.) High Performance Printed Circuit Boards. McGraw-Hill, 2000, ISBN: 0-07-026713-8.

[4] http://www.insulectro.com/assets/isola-laminate-

prepreg-selector.pdf

[5] https://www.rogerscorp.com/index.aspx

[6] http://www.arlonemd.com/

[7] Štefan Ondřejička – Konštantín Viktorín, Praktické výpočty z rádiotechniky a televízie. Nakladatelství ALFA, Bratislava 1969.

[8] Martin W. Jawitz (Ed.) Printed Circuit Board Materials Handbook. McGraw-Hill, 1997, ISBN: 0-07-032488-3

Vlastimil Obr