Součástí opodstatněného návrhu výroby (koncepce), je sdružení většího počtu navržených desek plošných spojů (DPS) do celků pro jejich hromadné zpracování navazujícími technologiemi efektivní výroby (automatizované osazení součástkami, pájecí techniky, testování a ověření kvality, depanelizace, forma balení, výstupní procedury) za účelem dosažení úspor strojního času, energií, lidské práce, preciznosti opakované výroby a plné kontroly nad výrobním procesem.

Uvedených vlastností dosáhneme promyšlenou konstrukcí uživatelského panelu.

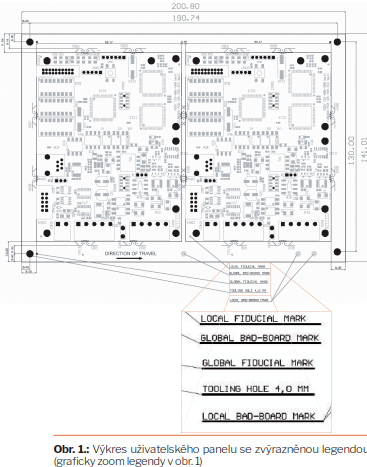

Uživatelský panel je jedno až n-násobný počet zpravidla shodné DPS s technologickým okolím obsahující nezbytné prvky (zakládací otvory, záměrné body osazovacího automatu, servisní prvky stavu výrobku – dobrý, chybný – způsob dělení, prvky pro zvolený způsob testování, depanelizace a registrace) precizní výroby.

Uživatelský panel nemusí obsahovat násobnost jedné DPS. Může také tvořit sadu desek jednoho přístroje, za předpokladu technologické shody následného zpracování všech desek v sadě.

Výrobce neosazené desky nám dodává celý uživatelský panel, to je pro něho jeden kus, který dodá objednateli v požadovaném množství a kvalitě.

Abychom docílili co nejlepší nákupní ceny neosazeného uživatelského panelu, musíme docílit co nejlepší výtěžnosti z výrobního přířezu. Nejlepší je 100 % (to jsem jedenkrát zažil), obvyklé hodnoty jsou nad 75 až 85 %. Toho dosáhneme úzkou spoluprací s výrobcem neosazených DPS. Konstrukcí uživatelského panelu se zabýváme hned, jakmile je známá geometrie navrhované DPS. Je to časově náročnější úkol, vyžadující součinnost několika odborníků, případně týmů. Výborný nástroj ke konstrukci uživatelského panelu, současně s návrhem jednotlivé DPS nabízí již řadu let Altium Designer. S dokončeným návrhem DPS máme plně funkční panel.

Rozměry vstupních materiálů pro výrobní přířezy

Rozměry vstupních materiálů pro výrobní přířezyVýrobním přířezem nazýváme plochu základního materiálu, který výrobce neosazených DPS použije k výrobě našich uživatelských panelů.

Výchozí tabule má rozměr 38×50 palců (965×1 270 mm). Rozměr se ořízne na 36×48 palců (915×1 220 mm). Tato plocha se dále dělí, například na čtvrtiny, tj. vzniknou čtyři plochy, každá o rozměru 18×24 palců. To je velmi častý výchozí přířez – standard. Každý výrobní přířez má své technologické okolí, min 14mm po obvodu přířezu. Vnitřek takto zmenšeného výrobního přířezu se nazývá aktivní pole. Aktivní pole výrobního přířezu je plocha pro zákaznické desky, nejčastěji sdružené do uživatelských panelů [1].

Typické rozměry přířezů vícevrstvých desek a jejich aktivních polí jsou uvedeny v tabulce (tab.1), [2].

Výrobce neosazené DPS nepoužívá všechny formáty v tab.1 uvedené. Užívá dvě až tři velikosti, na jejichž rozměry, především aktivního pole, se musíme informovat a spolupracovat s výrobcem na dosažení maximální výtěžnosti z výrobního přířezu.

Výrobce neosazené DPS nepoužívá všechny formáty v tab.1 uvedené. Užívá dvě až tři velikosti, na jejichž rozměry, především aktivního pole, se musíme informovat a spolupracovat s výrobcem na dosažení maximální výtěžnosti z výrobního přířezu.

Prodává se vždy celý přířez, rozpočítaný do kusů desek (uživatelských panelů) v něm obsažených.

Je třeba si uvědomit, že aktivní pole výrobního přířezu musí bezpodmínečně pojmout aktivní pole uživatelského panelu. Průnik těchto zón (aktivních polí) uživatelského panelu do technologického okolí výrobního přířezu je naprosto vyloučen. Technologická část uživatelského panelu může být i několik mm v technologickém poli výrobního přířezu, ale nesmí narušit jeho znaky plné vyrobitelnosti a ověření jeho kvality. Je možná, za splnění technických, specifických vlastností dohoda, jejímž výsledkem je výhodnější výtěžnost DPS z výrobního přířezu.

Jednat je třeba vyváženě, uvedená možnost má smysl především u hromadné výroby, kde větší úsilí s přípravou výroby u zhotovitele neosazené desky je výhodná i pro něj; respektujeme profesní slušnost a korektnost.

Před vlastním vytvářením uživatelského panelu (v literatuře se můžeme setkat se zkráceným názvem Panel nebo Multiblock) musíme uvážit:

Technologické okolí panelu obsahuje: – situační foto (obr.1), zvětšená legenda.

Zakládací otvory (Tooling Hole):

Jsou to nepokovené otvory odkryté nepájivou maskou často s průměrem od 3 do 4,5 mm. Počet otvorů je min. 3, jsou umístěné v rozích panelu, nejčastěji 5 mm od vnější hrany panelu. Jsou-li zakládací otvory čtyři, je 4. otvor umístěn nesymetricky vzhledem k zbývajícím třem, abychom zajistili pouze jeden způsob usazení panelu zakládacími otvory na naváděcí kolíky.

Možnost navést panel na naváděcí kolíky jediným způsobem musíme zajistit vždy. Po vyvrtání otvoru v materiálu třídy FR4 dojde při průměrech vrtáků od dvou mm výše ke smrštění otvoru o cca 50 µm. Musíme docílit, aby panel naváděcími otvory prošel hladce na naváděcí kolíky s minimální vůlí (téměř s nulovou vůlí).

Vrtáky užívané v NC strojích pro zhotovení otvorů v DPS jsou vyráběny v rozměrech po 50 µm. Výrobce neosazené desky nemusí mít skladem jejich kompletní řadu. Při potřebě méně obvyklých rozměrů (tomu se snažíme vyhnout) je třeba se informovat. Odstupňování průměrů vrtáků po 50 µm není v celé řadě od nejmenšího po největší.

Registrační značka (Fiducial Mark):

Slouží pro zaměření osazovacího automatu. Tvoří ji odmaskovaný kruhový terč mědi o průměru 1 mm. Umísťujeme tři v rozích panelu. Doporučená geometrie je v IPC-2221A.

Levý spodní FM se užívá (je doporučeno) pro výchozí bod souřadnic (Card Datum 0-0). Fiducial Marks jsou trojího typu: Globální v technologickém okolí panelu, Lokální v každé jednotlivé desce v panelu a součástkové (např. BGA, QFP, BQFO apod.) určené i pro rework.

Tvoří ji odmaskované mezikruží mědi o vnějším průměru cca 6,5 mm s šířkou mezikruží cca 1,5 mm.

Značky jsou dvojího druhu. Global bad-board mark, kterou obsluha označuje vadný celý panel. Je zpravidla umístěna v blízkosti geometrického středu panelu technologického okolí.

Local bad-board marks označuje vadnou desku v panelu. Počet značek je shodný s počtem DPS v panelu. Organizujeme jejich umístění v technologickém okolí panelu tak, aby bylo logicky zřejmé, která značka patří ke které desce v panelu.

Identifikace panelu:

Identifikace panelu:Formou textu, čárového kódu, RFID, …; dle zvyklosti a požadavků.

Například šipkou vyznačíme orientaci panelu v pájecím zařízení.

Šířka a geometrie technologického okolí panelu musí zajistit bezpečné uchycení panelu v dopravníku výrobní linky, očekávanou kvalitu průchodem technologickými částmi výroby a také dostatečnou pevnost celistvosti panelu připraveného k depanelizaci, aby se nám předčasně nerozpadl.

Nejčastěji užívané metody rozkladu panelu na jednotlivé DPS jsou čtyři: V-drážka (V-score), Vylamovací můstky (Bridge, Break-away tabs), Můstek k frézování (Routed tabs) a kombinace výše uvedených způsobů.

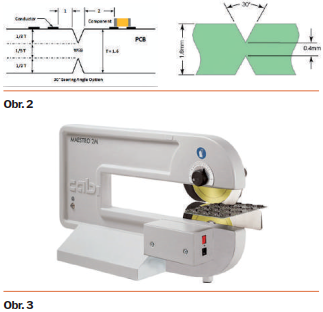

Geometrii znázorňuje obr. 2. Užívá se u desek tlouštěk od 0,8 mm do 2,4 mm. Ve vytvořené drážce je tloušťka desky zpravidla zúžena na zhruba 1/3 celkové tloušťky. V-drážka je vytvořena na odmaskovaném povrchu desky. Používají se úhly 25°, 30°, 45°a 60°. Nejbližší stěna SMD součástky od hrany rozevřeného „V“ je ve vzdálenosti 2,0 mm, (obr. 2), aby bylo možné použít strojní depanelizaci motorovou jednotkou „Pizza – Cutter“, situační foto (obr. 3). Potřebnou vzdálenost je nutné ověřit dle typu motorové jednotky.

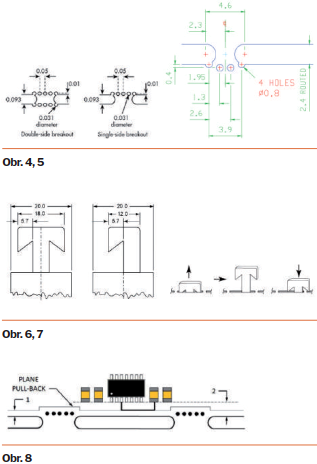

Vylamovací můstky znázorňují (obr. 4 a obr. 5). Nejčastější šířka frézované drážky (průměr nástroje) pro strojní depanelizaci můstků má rozměr 2,4 mm. Frézování i vrtání podpůrných otvorů probíhá vždy na odmaskovaném povrchu, tj. bez nepájivé masky. Nástroje pro strojní depanelizaci mají tvar „T“ nebo „L“. Situační foto představují (obr. 6 a obr. 7).

Vylamovací můstky znázorňují (obr. 4 a obr. 5). Nejčastější šířka frézované drážky (průměr nástroje) pro strojní depanelizaci můstků má rozměr 2,4 mm. Frézování i vrtání podpůrných otvorů probíhá vždy na odmaskovaném povrchu, tj. bez nepájivé masky. Nástroje pro strojní depanelizaci mají tvar „T“ nebo „L“. Situační foto představují (obr. 6 a obr. 7).

Pro úspěšnou depanelizaci je nutný volný přístup k můstkům – neumisťovat pod těla konektorů apod. Šířka drážky 2,4 mm zajišťuje bezpečný rozměr pro průchod nástrojů tvarů T a L. Skutečnou tloušťku tvarů T a L je nutné ověřit. Situační odstupy jsou na (obr. 8). Přesnost obrobení frézováním je ±0,1 mm. Pro volné rozměry DPS je v takovém případě nejmenší vzdálenost mezi deskami v panelu 2.4 mm při strojní depanelizaci.

Vhodná poloha podpůrných otvorů v těle vylamovacího můstku umožní, aby otřepy po rozlomení můstku zůstaly pod obráběnou hranou DPS, bez nutnosti jejich začištění.

Užití frézy vyžaduje odsávání sklolaminátových částic v nejčastěji užívaném materiálu třídy FR4. Nemají v těle podpůrné otvory. Délka mezery mezi drážkami se volí dle požadované pevnosti panelu.

Kombinací diskutovaných kritérií, vlastností a požadavků stanovíme počet DPS v panelu pro optimalizovaný výrobní proces. Vhodným sesazením DPS v panelu obdržíme minimální aktivní plochu panelu, tj. bez nadbytečných hluchých míst (ploch) a vyřešenou depanelizací. Do technologického okolí panelu umístíme všechny potřebné stavební prvky.

Geometrii technologického okolí optimalizujeme na minimální plochu (často není třeba technologického okolí po celém obvodu panelu, stačí i dvě protilehlé strany) s potřebnou tuhostí (odolnost vůči zkroucení a průhybu), pevností v celistvosti před depanelizací.

Takto navržený panel znásobíme v aktivní ploše výrobních přířezů. (Obvykle máme na výběr ze dvou rozměrů.). Vyhodnotíme procentuální výtěžnost. Nejsme-li spokojeni, stanovíme jiný počet DPS v panelu při zachování optimalizovaného výrobního přířezu a sestavíme nový, konstrukčně vyvážený panel. Znásobíme v aktivní ploše výrobních přířezů, vyhodnotíme…

Nejsme-li spokojeni, vymyslíme návrhy k řešení a jdeme za výrobcem, za výrobci.

Důležité je, aby výroba vzorků probíhala s vlastnostmi hromadné výroby. V případě úspěchu splnění zadávacích parametrů na výrobek kladený je to nejrychlejší, efektivní způsob zavedení podnikatelského záměru na trh [4] v duchu Na poprvé správně!

Začátkem roku 2014 se dostává na knižní trh kniha Design for Manufacturability s podtitulem How to Use Concurrent Engineering to Rapidly Develop Low Cost. High-Quality Products for Lean Production. Autor knihy, David M. Anderson, PhD. je světově významným expertem s více než 27letou praxí v oboru. Hned v první kapitole jmenuje, co není Design for Manufacturability. Kniha by neměla chybět na žádném vývojovém pracovišti.

Vlastimil Obr Užité prameny: [1] Martin W. Jawitz (ED): Printed Circuit Board Materials Handbook. MCGraw-Hill, 1997 ISBN: 0-07-032488-3. Chet Gulies, Chapter 9, Sheet Sizes and Cutting Direction, page 9.2.2. [2] Clyde F. Coombs, Jr. (ED) Printed Circuit Handbook, Sixth Edition. MCGraw-Hill, 2008 ISBN: 978-0-07-146734-6. Happy Holden, Chapter 20, Table 20.1, page 20.13. [3] Tom Hausherr, Design for Assembly: Components, The PCB Design Magazine, 10,2013, 24-34. [4] Vlastimil Obr, Panelizace návrhu desek plošných spojů, DPS Plošné spoje od A do Z, 1,2011, 24-25Zdroje obrázků Obr. 1: vlastní Obr. 2: www.mtarr.co.uk Obr. 2 a 8: pramen [3] Obr. 3: www.cab.de/en/electronics/pcb-separators/maestro-2-2m Obr. 4: www.electronicdesign.com Obr. 5: můj archiv, rok 2009, blíže neurčeno Obr. 6 a 7: www.ami.ac.uk, můj archiv, rok únor 2015, nyní nedostupný server