Firma BOPLA, která sídlí v Bünde v Německu, je dceřinou společností mezinárodně působícího koncernu Phoenix Mecano a patří mezi přední světové výrobce skříněk pro elektroniku. Zástupce firmy BOPLA v České Republice je firma ELING BOHEMIA s.r.o. se sídlem v Uherském Hradišti a na Slovensku ELING s.r.o. se sídlem v Nové Dubnici.

S portfoliem více jak 25 000 položek poskytuje BOPLA řešení pro široké oblasti použití jako při použití v průmyslu, v medicínské technice, v automobilovém průmyslu a v telekomunikacích. Kromě standardních výrobků nabízí i nestandardní řešení přesně na míru zákazníků.

Firma BOPLA aktuálně představuje svoji nejnovější řadu skříněk pro zabudování elektroniky – skříňky BoPad. Skříňka BoPad se vyznačuje moderním vzhledem a je primárně určena na integraci fóliových klávesnic, zabudování dotykových displejů anebo standardních grafických displejů.

Nová skříňka je navrhnutá tak, aby splnila požadavky pro mobilní ruční zařízení, avšak se neomezuje jen na mobilní zařízení, ale její varianty se dají použít také pro stolní aplikace anebo pro montáž na stěnu.

Skříňky BoPad jsou dodávané v pěti základních velikostech a ve dvou barevných variantách (černá a bílá). Na vyžádání je možné dodat skříňky i v jiných barevných odstínech za podmínky dodržení minimální odběrové dávky. Zákazník si může vybrat mezi rovnou anebo pultovou verzí, resp. s integrovaným pouzdrem na baterie anebo bez pouzdra. Dvě nejčastější verze BOP 7.0 a BOP 10.1 jsou optimalizovány pro integraci dotykového displeje a Li-Ion akumulátoru ve standardním pouzdře 18650. Díky tomu je možné pro dotykové zařízení použít uživatelsky standardní i cenově výhodné komponenty.

Všechny skříňky BoPad mají na vrchní pohledové ploše zapuštění umožňující velmi jednoduchou integraci membránové klávesnice anebo dotykového displeje. Design skříňky doplňuje leštěný rámeček nacházející se na obvodu zapuštění, který zvýrazňuje kvalitní vyhotovení výsledného produktu. Skříňky jsou nabízeny se základním krytím IP 40, které je možné kdykoliv zvýšit na IP 65.

Přidáním dodatečně montovaného designového těsnění nabízeného ve čtyřech barvách – bílá, černá, červená, modrá je možné docílit vysokého IP krytí – IP 65. Jako praktické příslušenství je možné použít také protinárazové těsnění, které zároveň slouží jako designový prvek. Na výběr jsou v černé, žluté, červené a modré barvě. Ve verzích BOP 7.0 a 10.1 mají skříňky spolu s protinárazovým těsněním ergonomické úchyty, které zajišťují velmi komfortní ruční držení. Pro aplikaci, která se montuje na stěnu, nabízí BOPLA nový VESA stěnový úchyt. Tak jako i pro ostatní skříňky z nabídky BOPLA, tak i pro novinku BoPad, standardně nabízíme frézování otvorů do plastových i hliníkových skříněk. Na základě Vašeho zadání vyhotovíme otvory na displej, průchodky, konektory apod. Samozřejmostí jsou 2D/3D modely všech dílů sortimentu.

Sortiment firmy BOPLA je velmi široký a nabízí využití v nejrůznějších aplikacích. Rádi Vám poskytneme technické poradenství, doporučíme vhodný typ z naší nabídky pro Vaše zařízení. V případě zájmu o detailnější informace o sortimentu BOPLA, jako i o sortimentu RK Rose-Krieger nás prosím kontaktujte na vpravo uvedený kontakt.

Internet of Things (IoT) = „Internet věcí“ je téma, které se přemílá již drahnou řádku let. Bohužel velmi často jen ve velmi mlhavých obrysech, že jde například o internet pro stroje nebo, že jde o závan brzké sci-fi budoucnosti, kdy mezi sebou budou všechna zařízení komunikovat a kávovar bude „vědět“, že se jeho majitel vrací domů a připraví mu jeho oblíbenou kávu a domluví se s osvětlením domácnosti na navození příjemné atmosféry. Nyní omezíme tyto poutavé scénáře a podíváme se na technické aspekty IoT a toho co znamená, kde vývoj IoT nyní je, co nás čeká a proč je to tak velké téma.

Jistě jste si všimli, že okolo nás začalo postupně existovat více a více zařízení komunikujících po síti. Nejprve šlo o zařízení připojená na kabelový Ethernet, jako třeba laboratorní přístroje, jednoduché senzory nebo jednoúčelové vzdálené ovládací prvky. Poté následovala doba bezdrátová, kde se vyskytovala zařízení připojující se pomocí Bluetooth na Gateway (dedikovaná zařízení nebo třeba smartphone), která byla připojena do internetu. Toto řešení je vhodné pro pokrytí malé oblasti, jako je třeba domácnost, větším počtem zařízení. S lepší dostupností WiFi nebo GSM modulů je již běžnější, že se zařízení připojuje do sítě přímo bez specializované Gateway a dosah se tím omezuje pouze na dostupnost pokrytí WiFi nebo GSM sítě. Tato řešení ale naráží na energetickou náročnost (obtížně použitelné u bateriově napájených zařízení) a další komplikace plynoucí z faktu, že tyto sítě mají jiné určení, pro které byly i konstruovány.

Současné pojetí IoT je vlastně pokus vytvořit unifikovaný ekosystém, který pomocí specializované bezdrátové sítě umožní energeticky efektivní komunikaci ve velké oblasti. Jako vhodný příměr se mi jeví srovnání k pokrytí mobilní sítí GSM, kde existuje poskytovatel/provozovatel sítě. Do této sítě se zařízení připojí a skrz síť komunikuje. Operátor sítě dokáže komunikaci směrovat pomocí internetu i dále. Sítí existuje již několik. Liší se jak použitou komunikační technologií, ze které vychází i propustnost sítě, ale i svým pokrytím, a především finančním modelem (přenos dat je placený). Výčet všech možností by nás zde zbytečně odváděl od stručného popisu IoT, který je cílem tohoto článku. Ještě nedošlo k ustálení, nebo k favorizaci některé konkrétní technologie. Pomyslné hřiště v tomto teprve vzniká a konkrétní řešení jsou vždy přizpůsobena uvažované skupině aplikací. Stručně ale lze říci, že dochází obvykle k přenosu krátkých zpráv (typicky pouze desítky bajtů) několikrát za den. Komunikační kanál přitom nemusí být obousměrný, může existovat pouze kanál směrem od zařízení do sítě. I když existuje kanál ze sítě k zařízení, tak bývá kapacitně omezený a vzhledem k cílení na energetické úspory se přenos koná až na pokyn koncového zařízení. Typicky ve chvíli, kdy odesílá svá data. Po hardwarové stránce doporučuje každý z provozovatelů sítě konkrétní moduly pro bezproblémové fungování komunikace. Kompatibilita mezi sítěmi je omezená, až neexistující. Pro větší datové přenosy (jako třeba video monitoring) se zatím předpokládá využití běžného internetu, protože tam, kde jsou velké zdroje dat obvykle nejde o fungování zařízení na baterie. IoT tedy není určeno typem komunikace, ale pro IoT vznikají nové možnosti komunikace.

Tím ale IoT nekončí. Je potřeba si představit, že komunikujících zařízení se očekává obrovský počet (desítky miliard). Jakkoliv zanedbatelná datová zpráva násobená miliardou je i v dnešní době řádným výpočetním problémem. V IoT se mají scházet informace z různých systémů, jak od jednoduchých teplotních senzorů, tak třeba od monitorovacích kamer a IoT má generovat společné výsledky z těchto rozličných zdrojů. Z toho plyne, že další vrstvou IoT jsou serverové farmy/cloudy, které ukládají a analyzují veškerá data tak, aby z nich mohly být vyvozeny patřičné závěry (regulace napájecí sítě, diagnostika a servis strojů a infrastruktury). Zde již nastupují do hry typičtí IT giganti jako Google, Microsoft, IBM, Oracle ale i mnoho menších hráčů. Cílem je akumulovat data z velkého množství různých zdrojů (archivace, API pro komunikaci), poskytnout jejich intenzivní zpracování (validace, analýzy, automatizované akce) a unifikovaný přístup k výsledkům (vizualizace, API pro monitoring).

Finálním stavem IoT mají být systémy interagující mezi sebou právě na úrovní vzájemné komunikace mezi cloudy (více systémů mezi sebou sdílí a vyhodnocuje informace), kde jde opět teprve o vznikající možnost. Očekává se přitom i předvídání budoucích stavů na principu big dat – předvídání poruch, předvídání využití služeb apod. Konkrétně odhady spotřeb energií na vytápění nebo detekce poruch energetických systémů. Až ve finální fázi se možná projeví tyto efekty přímo pro koncové uživatele v podobě inteligentních spotřebičů, ale spíše půjde jen o raritu.

Jak jsme již uvedli, současnou komplikací je neexistence společných standardů. Sítě i cloudy pro IoT vznikají podle aktuálních potřeb a často jde o proprietární řešení, které komplikuje existenci systémů na různých kontinentech a konverzi dat mezi jednotlivými poskytovateli. Poskytovatelé sítí i cloudů se přitom v současné úvodní fázi orientují logicky na velké hráče a budují svá řešení podle jejich potřeb. Je to nutné kvůli získání financí na klíčové investice. Lze předpokládat, že po ustálení stavu a „rozebrání“ trhu přijde jako obvykle řada na menší a menší zákazníky, což si vyžádá přizpůsobení nabídky i technických řešení. Další, a nyní technickou, komplikací je očekávaná rozsáhlost IoT systémů a s ní spojený management – registrace a identifikace nových zařízení, výměny porouchaných zařízení, aktualizace jejich nastavení a firmware atd. Tento management si také hledá svou cestu.

Proč se IoT skloňuje denně v tolika článcích a zprávách? Všechny ty miliardy zařízení bude někdo muset navrhnout, vyrobit, prodat a pak také provozovat. To vše generuje nejen primární obraty, ale i sekundární požadavky na vývojové, vizualizační, zálohovací a další nástroje.

Stačí si uvědomit i množství nově poskytovaných služeb, které jsou pro IoT potřeba – vše okolo zmíněného poskytování síťové konektivity, cloudových služeb, ale i zabezpečení a výzkum. K tomu i potřebná školení, certifikace a poradenství. Jde o nový segment trhu, který vzniká a matadoři poučení z expanze dříve neexistujících trhů jako byly osobní počítače nebo mobilní telefony chtějí být u toho, aby si na tomto novém území vydobyli své postavení.

Shrnuto, IoT lze nyní považovat za vznikající ekosystém komunikace a zpracování dat z velkého množství koncových zařízení, kde se předpokládá, že většina bude tvořena zařízeními na úrovni jednoduchých bezdrátově komunikujících senzorů s přísnými nároky na energeticky úsporné fungování.

Po světě vznikají komunikační sítě s tímto zaměřením, které rostou co do svého pokrytí. Zařízení lze k těmto sítím připojit jednoduše zaintegrováním doporučeného komunikačního modulu. Chybějící standardy ale znemožňují vzájemnou interoperabilitu zařízení v různých sítích.

Velké objemy dat pocházející z těchto zařízení se zpracovávají v cloudových systémech (serverové farmy), které se starají o výpočetně náročné vyhodnocení dat a vyhodnocují reakce na získaná data, případně se starají o vizualizaci těchto dat. Standardizace této části IoT je opět v počátcích a na trhu jsou především proprietární řešení jednotlivých poskytovatelů služeb.

Potenciál skrývající se v IoT je velký a stejně jako u dřívějších nových „technologií“ lze těžko odhadovat, kam nás rozšíření IoT systémů přivede. Je ale jasné, že jejich plné využití nastane až ve chvíli, kdy bude zajištěno snadné propojování více systémů mezi sebou. IoT bublina vzniká především nesprávnými interpretacemi toho, co mají IoT systémy přinášet koncovým zákazníkům, ale celkový význam „vzájemně“ komunikujících zařízení je bez diskuze.

Redakce

Zadávání výroby DPS funguje na dnešní poměry vcelku zastaralým způsobem. Vývojář vytvoří návrh DPS ve svém oblíbeném návrhovém CAD systému, ten zkonvertuje do Gerber dat, ODB++ nebo IPC-2581 a posílá jej emailem s doprovodným mechanickým výkresem a instrukcemi (složení vrstev a jejich parametry, povrchová úprava, nepájivá maska, potisk, dělení atd.), jak má výroba proběhnout. Je plně na zadavateli a jeho zkušenostech, co a v jaké formě do instrukcí uvede a samozřejmě pak i na výrobci, jak instrukce interpretuje a zrealizuje.

Nový formát dat nazvaný CircuitData není náhradou za uvedené formáty Gerber, ODB++ a další, ale jde o nástavbu nad těmito formáty, která doplňuje právě další doprovodné instrukce k výrobě, které jsou nyní předávány zmíněnou neorganizovanou formou. CircuitData je iniciativa firmy Elmatica. Jde o otevřený formát (podklady na GitHubu), který pomocí JSON a XML definuje „formulář“ s vyčerpávajícími možnostmi ohledně instrukcí k výrobě DPS a logistice s tím související. Vlastní soubor CircuitData bude obsahovat i odkazy na doprovodné soubory (PDF s výkresy, tabulky apod.), ale i motivy DPS právě v Gerber, ODB++ a dalších, podle preference výrobce nebo zadavatele. Tento formát teprve vzniká a jeho tvůrci zvou k obecné diskuzi a vítají návrhy na doplnění a vylepšení. Lze očekávat, že i do budoucna bude tento formát poměrně „živý“ podle toho, jaké nové technologie se budou objevovat na trhu.

Více se toho můžete dozvědět v rozhovoru na téma CircuitData, který publikoval Pete Starkey v IConnect007, kde zjišťuje podrobnosti od Jana Pedersena (Elematica, Senior Technical Advisor) a Andrease Lydersena (Elmatica, CTO). Elematica organizuje vznik tohoto formátu z vlastní potřeby, protože tato firma funguje na trhu jako zprostředkovatel výroby DPS. Vidí tak všechnu komunikaci mezi různými zákazníky a různými výrobci. Má tak dobré předpoklady zhodnotit, co vše je potřeba sdělit, jakou formou a také lze předpokládat, že CircuitData podstatně zjednoduší jejich práci. Pro zákazníky a výrobce pak tento formát přinese především zpřesnění a zrychlení komunikace.

Podívejme se, jak zadávání výroby typicky funguje. Za stranu zákazníka je vývojář obvykle hlavním zdrojem dat – motivy a základní požadavky na DPS vznikají u něj. Přidávají se ale i informace z oddělení mechanické konstrukce, obchodního oddělení a dalších (požadavky na osazení, čištění, testování), o kterých vývojář ve větších firmách ani nemusí tušit, že existují. Zprostředkovatel výroby (pokud je použit) přidává vlastní požadavky – např. značení a balení výrobků, dodací adresy apod. Na straně výrobce pak dochází k překladům těchto informací (ano, ne každý ve výrobních závodech dokáže číst instrukce v angličtině) a celkově rozklíčování toho, co je potřeba zrealizovat do konkrétních pracovních postupů. Pokud existují nějaké pochybnosti, tak se obvykle výrobce skrze zprostředkovatele obrací na vývojáře, který z popsaných důvodů nemusí mít kompletní přehled o tom, co vše je v zadávací specifikaci a mohou vznikat protichůdné požadavky, které nepříznivě ovlivní vyrobený produkt (zpoždění, nedodržení požadavků). To vše se v praxi znásobí tím, že kolečko dotazů a odpovědí se obvykle několikrát opakuje v rozmezí několika dnů až týdnů. Věřím, že podobné situace zažívá mnoho čtenářů poměrně často.

Jak asi tušíte, CircuitData mají sloužit především pro toto domlouvání výroby, kde se odstraní nejistota plynoucí z překladu informací. Jednotlivá pole „formuláře“ CircuitData mají ustálený význam a nabývají předem definovaných hodnot. Tím je lze pevně definovat v libovolném jazyce a také je zpracovávat i strojně. Dalším aspektem je, že na straně zadavatele výroby nebo i u zprostředkovatele může docházet k postupnému doplňování informací a tím jejich zpřesňování. Při dotazu ze strany výrobce tak bude k vývojáři putovat (email, odkaz do webové aplikace) aktuální stav souboru CircuitData. Ten tak může zhodnotit všechny aktuální požadavky v kontextu všech dosavadních požadavků a kvalifikovaně rozhodnout o změně navrhované výrobcem. CircuitData upraví a předá zpět výrobci nebo zprostředkovateli. A to tolikrát kolikrát to bude potřeba, ale vždy celý set instrukcí. Elegantní a jednoduché. Lze přitom očekávat, že brzy vzniknou i komfortní editory těchto souborů nebo budou časem zabudovány přímo do CAD/CAM nástrojů.

Vznik CircuitData je významnou a vítanou událostí, která výrobci ale i zadavateli výroby dokáže ušetřit mnoho času, a především předejít nedorozuměním. Pokud pracujete kdekoliv v řetězci zadávání a realizace výroby DPS, tak nezbývá než Vám doporučit přispět svými zkušenostmi ke vzniku CircuitData formátu, aby byl co nejlepší.

Petr Tošovský

V posledních letech se výrazně projevuje propad poptávky po zařízeních pro prototypovou výrobu DPS chemickou cestou. Důvody jsou různé – od problematické likvidace odpadů přes složitý a dlouhotrvající proces až po neuniverzální použití. Proto jsme se zaměřili na vývoj univerzální CNC frézky pro frézování DPS, čelních panelů a výrobu drobných 3D modelů.

Po dvou letech vývoje představujeme stolní CNC frézku MIPEC 4MILL300. Frézka 4MILL300 vychází z velmi pevné konstrukce tak, aby bylo umožněno i frézování drobných hliníkových dílů. Při frézování DPS jsme schopni frézovat izolační dráhy i vodivé cesty o síle 0,1 mm. Rychlost, spolehlivost, snadná a rychlá montáž a především akceptovatelná cena pro zákazníka jsou další kritéria, na která jsme se při vývoji zaměřovali. Inspiraci jsme hledali u velkých obráběcích strojů a zvolili jsme řešení ve formě rámu z jednoho kusu oceli. Stabilní tuhý rám zajišťuje maximální přesnost a tuhost stroje i v případě obrábění měkkých kovů.

Osa Z je hlavou naší frézky. Její zdvih je 50 mm, je opatřena vřetenem s max. otáčkami 60 000 ot./min. Odsávání třísek integrované na frézovací hlavě ihned bezpečně odvádí prach a třísky z frézování. Hloubka frézování je nastavitelná pomocí precizního mikrometru. Systém „plovoucí“ hlavy zaručuje konstantní hloubku frézování po celé ploše frézované DPS i v případě jejího zvlnění. Vřeteno je opatřeno kleštinou 3,175 mm a zamykací matice umožňuje snadnou a rychlou výměnu nástrojů bez použití jakéhokoli nářadí. Verze 4MILL300ATC s vřetenem pro automatickou výměnu nástroje a zásobník až pro 12 nástrojů zajistí kompletní proces bez nutnosti zásahu obsluhy.

Bezpečnost, nižší hlučnost a minimální prašnost zajišťuje čirý kryt, přes který je možné celý proces sledovat.

Frézka je dodávána s vlastním softwarem TrackMaker, který po importu Gerber dat a dat pro vrtání děr automaticky provede výpočet frézovacích drah a navrhne seznam nástrojů. Software umožňuje kontrolu správnosti návrhu, a to pomocí funkce DESIGN CHECK. V průběhu procesu vás mezi jednotlivými kroky průvodce informuje o nutnosti vyměnit nástroj, o jeho typu a rozměrech, v případě oboustranných DPS také o nutnosti otočit desku na pracovním stole atd. Mezi jednotlivými kroky stůl s frézovanou DPS přejede tak, abyste mohli proces zkontrolovat a bezpečně vyměnit nástroj. Přesné zpracování oboustranných DPS je zajištěno pomocí tzv. MIRROR LINE PINŮ, kterými prochází osa zrcadlení. Po otočení desky je tak zajištěno přesné vycentrování děr na střed plošek i na spodní straně DPS. TrackMaker nabízí širokou škálu možných úprav dat, je možné měnit např. velikost padů, vytvářet nové vodivé spoje, vytvářet nové průchozí otvory, duplikovat nebo rotovat DPS atd.

Podrobnější informace naleznete na našich stránkách www.p2jtechnology.cz nebo www.mipec.eu

Spoločnosť MARPEX s.r.o. ponúka kompletné riešenie Pick To Light projektov založené na výrobkoch svetových výrobcov Banner Engineering a Turck.

Pick To Light patrí do systému tzv. Poka-yoke riešení (z japonského Poka = neúmyselná chyba a Yoke = zmenšenie) , t.j. riešení zaoberajúcimi sa minimalizáciou neúmyselných chýb resp. chýb z nepozornosti. To znamená, že montáž, výroba alebo skladovanie je prispôsobené tak, aby nebolo možné vykonať jednu operáciu viacerými spôsobmi. Riešenie Pick To Light eliminuje nutnosť používania papierových výdajok, montážnych listov resp. vyskladňovacích predpisov. Na správny pracovný postup pracovníka dohliada sofistikovaný systém, ktorý ho naviguje pri montáži (resp. v sklade) prostredníctvom postupne sa rozsvecujúcich optických signalizačných prvkov umiestnených nad každou skladovou bunkou (pozíciou). Pri odoberaní súčiastky preruší ruka pracovníka svetelný lúč, čím príslušná signalizácia zhasne a rozsvieti sa signalizácia na ďalšej skladovej bunke. Systém upozorňuje pracovníka na prípadné chyby zvukovou alebo svetelnou signalizáciou.

Z pohľadu kvality predstavuje zavedenie Pick To Light filozofiu „nulovej chyby“. Má široké využitie v rôznych priemyselných odvetviach (automobilový a elektrotechnický priemysel, logistika a skladovanie...).

Systémy Pick To Light spoločností Banner a Turck sú založené na komponentoch s krytím IP67, ktoré umožňujú robustnú a rýchlu inštaláciu bez potreby použitia rozvádzačov. V prípade potreby sú k dispozícii aj systémy s krytím IP20. Vďaka modulárnemu prístupu je možné realizovať požiadavku zákazníka veľmi flexibilne a cenovo výhodne.

Na jednotlivých skladových pozíciách sú inštalované LED indikátory s optickými snímačmi, LED indikátory s kapacitným tlačidlom alebo svetelné závesy so signalizáciou. Ich vstupy a výstupy sú pripojené na vstupné/ výstupné kanály systému BL67, ktorý je pripojený k riadiacemu systému zákazníka. Signalizačný maják (príp. aj s húkačkou) slúži k informovaniu o nesprávnom kroku. Požadovanú úlohu je možné načítať kamerou resp. čítačkou čiarových kódov alebo prostredníctvom identifikačného systému RFID.

Neustále zdokonaľovanie vyrábaných vozidiel, rastúci počet rôznych variantov a výbav kladie zvýšené nároky na množstvo dielov, ktoré je potrebné mať v danom momente na montážnej linke. V tzv. supermarkete, t.j. pracovisku kde sú jednotlivé diely pripravované do súprav sa tieto vyberajú a pripravujú väčšinou podľa vytlačenej špecifikácie, ktorá zobrazuje aké konkrétne diely má pracovník k montáži pripraviť. Vzhľadom na rastúci počet dielov potrebných k montáži vozidla sa stáva proces výberu nielen časovo náročný, ale výrazne sa zvyšuje aj riziko chýb. Ako teda bezchybne vychystať viacero dielov pri vyššej časovej efektívnosti?

Moderným a čoraz populárnejším riešením je práve systém PICK TO LIGHT alebo Vyber, čo svieti. Idea systému je nasledovná: po načítaní čiarového kódu sa na jednotlivých úložných miestach (boxoch) v regáloch rozsvietia LED diódy so zabudovaným optickým snímačom pre všetky tie diely, ktoré sa majú v danej zákazke použiť. Pri odbere dielu z boxu ruka pracovníka preruší svetelný lúč a svetlo zhasne. V praxi to znamená, že pracovník vyberie len tie diely, ktoré sú vysvietené bez toho, aby kontroloval jednotlivé čísla na papierovom štítku. V prípade, že i napriek tomu siahne do iného boxu, okamžite je signalizovaná chyba – vybratie nesprávneho dielu je teda vylúčené. Ak sú zhasnuté všetky indikátory a súčasne nesvietia ani tie oznamujúce chybu, sú diely odovzdané do expedičnej zóny a môže sa začať s prípravou dielov pre ďalšie vozidlo.

Hlavné výhody vizuálneho riadenia procesu:

Marpex s.r.o zrealizoval za posledné roky viacero Pick To Light projektov najmä v automobilovom priemysle.

Rýchly rozvoj strojárskej výroby, ako aj stále sa zvyšujúce nároky na kvalitu a presnosť dielcov, si vyžadujú aplikovanie produktívnych a vysoko presných CNC strojov v kombinácii s jednoduchým riadením a obsluhou.

Rýchly rozvoj strojárskej výroby, ako aj stále sa zvyšujúce nároky na kvalitu a presnosť dielcov, si vyžadujú aplikovanie produktívnych a vysoko presných CNC strojov v kombinácii s jednoduchým riadením a obsluhou.

Spoločnosť DATRON AG vôbec ako prvá vyvinula riadenie DATRON next, ktoré sa vďaka svojej komplexnosti stáva revolúciou v oblasti obsluhy a riadenia CNC frézovacích strojov. Toto riadenie a jeho implementácia prináša úplne nový uhol pohľadu z hľadiska ovládania, prehľadu o programoch, kontroly nástroja, nadstavenia obrobku, simulácie a mnohých ďalších funkcií.

Riadenie DATRON next bolo prvýkrát implementované do frézovacieho stroja DATRON NEO, ktorý spoločnosť DATRON-TECHNOLOGY s.r.o. uviedla na český a slovenský trh ako novinku v oblasti vysokorýchlostného frézovania začiatkom tohto roka.

Základnou myšlienkou riadenia DATRON next je v prvom rade jeho jednoduchosť a prehľadnosť, ktorá umožňuje obsluhe ľahko sa orientovať a definovať tak všetky potrebné príkazy pre docielenie výroby dielca. Svoju flexibilitu nachádza toto riadenie nielen u strojárov, ale predovšetkým u ľudí, ktorí nemajú skúsenosti v tejto oblasti.

Základnou myšlienkou riadenia DATRON next je v prvom rade jeho jednoduchosť a prehľadnosť, ktorá umožňuje obsluhe ľahko sa orientovať a definovať tak všetky potrebné príkazy pre docielenie výroby dielca. Svoju flexibilitu nachádza toto riadenie nielen u strojárov, ale predovšetkým u ľudí, ktorí nemajú skúsenosti v tejto oblasti.

Základom riadenia je veľký 24” Multi-Touch displej s dotykovým ovládaním, podobným ako pri tabletoch, či smartfónoch, zobrazujúci všetky potrebné funkcie v dlaždicovom dizajne s ľahko zrozumiteľnými ikonami potrebnými pre prácu na CNC frézovacom stroji. Operátorovi stroja tak umožňuje riadenie DATRON next okamžite spustiť frézovací program len v pár krokoch.

Podporu pre okamžité frézovanie obsahuje v riadení funkcia CAM Asistent v podobe sprievodcu, ktorým obsluha realizuje príkazy ako: voľba a nahratie programu, kontrola nástrojov, nadstavenie obrobku, simulácie a samotné frézovanie dielca.

Riadenie ponúka voľbu zmeny jazyka podľa potrieb užívateľa, ktorý je možný kedykoľvek a na akomkoľvek mieste v programe zmeniť, takže po jeho výbere sú všetky funkcie v príslušnom jazyku. Riadenie DATRON next neustále informuje o aktívnych funkciách, ako zapnutie/vypnutie vákua, otvorenie/zavretie dverí alebo sacej hlavice, ktorá má svoje využitie pri frézovaní abrazívnych materiálov.

Vstupným faktorom frézovania je vygenerovaný NC kód. Riadenie DATRON next je kompatibilné s dodávateľmi rôznych CAM systémov, ako napr. SolidCAM, HSM Works a mnohé iné. Štruktúra NC programu informuje obsluhu o všetkých operáciách, nástrojoch a čase frézovania.

Po načítaní NC programu riadenie disponuje funkciou kontroly nástrojov, ktoré by na základe programu mali byť osadené v zásobníku nástrojov stroja. Ich jednoduché a rýchle osadenie je podporené integrovanou knižnicou frézovacích nástrojov DATRON, ktorá obsahuje všetky ich relevantné parametre. Výber nástroja je doplnený funkciou filtra, napr. v podobe výberu typu alebo priemeru nástroja. Výberom konkrétneho nástroja je automaticky definovaný aj spôsob jeho upnutia (redukčné púzdro, dorazový krúžok).

Revolučnou myšlienkou riadenia je ustavenie obrobku pomocou integrovanej kamery, kde sa vo výraznej miere uplatňujú ovládacie gestá. Riadenie pre tento účel zahŕňa dve funkcie - kreslenie obrysu obrobku, ktoré zaznamená geometrický tvar a následné meranie dotykovou sondou v podobe sondovania rohu, stredov, hrán a pod.

Ďalšou funkciou, ktorú riadenie ponúka je simulačný režim zobrazujúci frézovaný diel dráhy nástroja pri frézovaní, ako aj prejazdy nástroja. Počas frézovania dielca na stroji riadenie DATRON next v režime reálneho frézovania zobrazuje na stavovom displeji priebeh celého programu, čas obrábania, rezné podmienky frézovania, ako aj zaťaženie vretena, či stav vákua alebo chladiaceho prostriedku.

Práve kombinácia jednoduchosti, rýchlosti a precíznosti, s akou je možné pracovať prostredníctvom riadenia DATRON next, je dôvodom pre jeho implementáciu do ďalších strojov spoločnosti DATRON AG ako DATRON M8 Cube, DATRON ML Cube a M10 Pro, ktoré doteraz pracovali s HSC riadením.

Práve kombinácia jednoduchosti, rýchlosti a precíznosti, s akou je možné pracovať prostredníctvom riadenia DATRON next, je dôvodom pre jeho implementáciu do ďalších strojov spoločnosti DATRON AG ako DATRON M8 Cube, DATRON ML Cube a M10 Pro, ktoré doteraz pracovali s HSC riadením.

https://www.youtube.com/watch?v=qQRDj-fp1Ts

Desky SmartEverything zajišťují při vývoji internetu věcí podporu bezdrátového připojení, včetně komunikace LoRa

Společnost RS Components (RS), obchodní značka společnosti Electrocomponents plc (LSE:ECM), která je celosvětovým distributorem elektronických součástek a elektrokomponentů, rozšiřuje své portfolio o vysoce kvalitní řešení vývojových desek SmartEverything od společnosti Arrow. Desky SmartEverything LION SoM a SmartEverything ARIS IoT nabízejí podporu pro vývoj aplikací internetu věcí (IoT).

Deska se systémem v modulu SmartEverything LION SoM tvarově vychází z desky Arduino a je vybavena modulem LoRa značky Microchip, umožňujícím komunikaci s nízkým datovým tokem na velké vzdálenosti. Technologie LoRa umožňuje propojení dat ze zařízením, jako jsou snímače a aktuátory na deskách, s cloudem pro účely aktualizace dat a řízení informací pro aplikace M2M a IoT. Prvky a vlastnosti desky: CPU ARM s nízkou spotřebou řady Cortex-M0+ s funkcí šifrovaného ověřování od společnosti Microchip; anténa pro frekvenci 868 MHz; modul Telit GPS s vestavěnou anténou a akcelerometr MEMS doplněný gyroskopickými snímači zajišťujícími další funkčnost pro sledování a monitorování výkonu.

Deska SmartEverything ARIS IoT je kompletní hardwarová a softwarová platforma, jejíž jádro tvoří vysoce výkonný mikrokontrolér Renesas Synergy řady S7 vybavený procesorem ARM Cortex-M4, pracujícím na frekvenci 240 MHz se 4 MB paměti flash pro uložení kódu a 640 kB paměti SRAM. Deska ARIS představuje všestranný nástroj kompatibilní s prostorovým uspořádáním a možnostmi připojení desky Arduino R3 i rozšiřujícími kartami Arduino, které lze využívat k implementaci doplňkových hardwarových funkcí.

Komunikace desky ARIS s dalšími zařízeními a cloudem je zajištěna prostřednictvím rozhraní Ethernet 10/100 nebo USB a umožňuje bezdrátové připojení pomocí protokolů Wi-Fi, Bluetooth Smart (BLE) a NFC. Možnosti snímání zahrnují zařízení pro měření teploty a vlhkosti, detekci pohybu obstarává akcelerometr a dvouosý gyroskop připojený přes sběrnici SPI. Mezi další prvky na desce patří 512 MB sériové paměti flash a 32 MB paměti SDRAM, štítek NFC Forum Type 2 pro získávání energie s prvkem pro detekci pole a rozhraním I²C a také řadič vícedotykové 4/5vodičové rezistivní dotykové obrazovky s bezdotykovým snímáním. Kromě toho deska nabízí interakci a přístup prostřednictvím kolíků GPIO, diod LED a tlačítek.

Funkce desky pro proces vývoje zahrnují integrovaný debugger J-link, podporu bootloaderů se šifrováním a dálkovou aktualizaci firmwaru (Over-the-Air – OTA). Technici se mohou zaměřit na vývoj aplikací s využitím různých užitečných funkcí, které nabízí platforma ARIS, například Renesas Eclipse Embedded Studio (e² Studio), představující implementaci integrovaného vývojového prostředí (IDE).

O společnosti RS Components RS Components a Allied Electronics jsou obchodními značkami společnosti Electrocomponents plc, předního světového distributora produktů pro elektroniku a údržbu. Distribuci provádí pobočky ve 32 zemích. Skupina nabízí 500 000 produktů prostřednictvím internetu a katalogů více než milionu zákazníků a vypravuje denně přibližně 44 000 zásilek. Portfolio výrobků zahrnuje produkty z oblasti elektroniky, automatizace a řízení, testování a měření, elektrické a mechanické součásti více než 2 500 předních dodavatelů. Electrocomponents plc. je kótována na londýnské burze a v minulém finančním roce končícím 31. března 2015 měla obrat ve výši 1,27 mld. GBP. Další informace naleznete na webu cz.rs-online.com Desky Arrow SmartEverything LION SoM a Arrow SmartEverything ARIS IoT jsou nyní k dispozici u RS Components v oblasti EMEA, Asie a Tichomoří.Jednoduché a cenově výhodné připojení signálního majáku Modlight70 sběrnicovým systémem Cube67

V logistickém centru společnosti Murrelektronik v německém Oppenweileru se produkty samy odesílají zákazníkům. Zní to jako science fiction? Ne! Samy dokonce aktivně přispívají k tomu, aby procesy skvěle fungovaly. Modulární signální sloupky Modlight70 zajišťují jasnou signalizaci a sběrnicový systém Cube zase efektivní a hospodárný přenos k tomu potřebných dat.

Když společnosti z automatizačního odvětví zadají společnosti Murrelektronik objednávku, běží logistické centrum v Oppenweileru doslovo jako „hodinový stroj“! Objednané produkty jsou přepravovány po dopravních pásech ke stanovištím pro sestavení dodávky a balení, a jen o chvíli později se již vydávají úhledně zabalené na cestu do místa určení.

Aby logistické procesy běžely na plné obrátky, jsou běžně obsazena všechna balicí stanoviště. Pokud má některý pracovník pauzu, převezme hned jeho úkoly kolega. Když zbývá jen málo obalového materiálu, postará se pracovník interní logistiky, aby nedošlo k prostojům. V minulosti bylo možné získat přehled, kdo právě kde pracuje, na tabuli v logistickém centru. Jednotlivé signální majáčky sloužily jako indikátor stavu pro jednotlivé úseky.

Sběrnicový systém Cube67 v online shopu

Tým pod vedením Olivera Behnkeho, vedoucího logistického centra Murrelektronik, si předsevzal tento systém zjednodušit. Rozhodli se, že na dobře viditelném místě instalují celou řadu signálních sloupků Modlight70. Od té doby mohou pracovníci v operačním prostoru logistického centra a kolegové v jeho velíně na první pohled vidět, zda všechny procesy běží podle plánu.

Tým pod vedením Olivera Behnkeho, vedoucího logistického centra Murrelektronik, si předsevzal tento systém zjednodušit. Rozhodli se, že na dobře viditelném místě instalují celou řadu signálních sloupků Modlight70. Od té doby mohou pracovníci v operačním prostoru logistického centra a kolegové v jeho velíně na první pohled vidět, zda všechny procesy běží podle plánu.

Pracovníci na stanovištích pro sestavení dodávky a balení ovládají světla ze své pracovní stanice radiovými ovladači. Pokud svítí zelené LED světlo, pak je vše v pořádku. Žluté světlo znamená, že si pracovník chce udělat pauzu, zaskakující kolega se tak může vydat na cestu. Modrá znamená nedostatek obalového materiálu a červená označuje poruchu. To je jednoznačný systém - není třeba nic říkat.

Velký prostor logistického centra se ukázal jako problém - to bylo jasné již v raných fázích plánování. Spoléhat na to, že radiové signály budou bez problémů přenášeny na velké vzdálenosti nebo dokonce skrz zdi, to se nezdálo týmu Olivera Behnkeho jako v praxi použitelné řešení. Z tohoto důvodu se rozhodli přenášet radiové signály decentralizovaným instalačním řešením na bázi sběrnicového systému Cube, digitálně po kabelech.

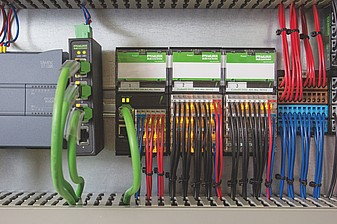

Na několika místech byly proto v rozvaděčích v logistickém centru umístěny radiové přijímače. Tyto přijímače ovládají vstupy sběrnicového modulu IP20 Cube20. Vstupní moduly komunikují s řídicí jednotkou (PLC), která signály zpracovává a předává do sběrnicového systému Cube67 v terénu, který ovládá signální majáček Modlight70.

Na několika místech byly proto v rozvaděčích v logistickém centru umístěny radiové přijímače. Tyto přijímače ovládají vstupy sběrnicového modulu IP20 Cube20. Vstupní moduly komunikují s řídicí jednotkou (PLC), která signály zpracovává a předává do sběrnicového systému Cube67 v terénu, který ovládá signální majáček Modlight70.

Použití Cube20 v rozvaděči je cenově efektivní řešení, protože místo mnoha jednotlivých I/O karet stačí nainstalovat na DIN lištu pouze jeden modul. To zajišťuje vysoká montážní hustota. „V tomto konkrétním případě jsme museli instalovat v každém rozvaděči pouze jeden modul“, hlásí Oliver Behnke. V praxi se diagnostika jednotlivých kanálů přímo na modulu ukazuje jako výhodná. „Pokud je někde chyba v zapojení, pak svítí LED na daném zásuvném místě a my můžeme chybu bez dlouhého hledání v krátké době opravit.“

Pro integraci akčních členů do systému Cube67 se používají praktické moduly s přímým signálovým připojením na sloupky Modlight. Tyto moduly jsou vybaveny 1,5 m dlouhým připojovacím kabelem s 8-pólovým konektorem M12, ten se připojí přímo k signálnímu sloupku. Jednotlivé přípojné moduly se zas připojí systémovým kabelem, který přenáší signál i energii. „Proto nepotřebujeme žádné samostatné napájení. To umožňuje rychlou a snadnou instalaci.“

Signální sloupky Modlight70 je možné jako jeden přípojný prvek a několik barevných LED modulů o průměru 70 mm modulárně pospojovat bajonetovým uzávěrem. „V logistickém centru jsme přiřadili barvy určité funkci, proto používáme signální majáčky vždy ve stejné konfiguraci“, vysvětluje Oliver Behnke. Důležitá je pro něj energeticky úsporná LED technologie, dlouhá životnost a bezúdržbovost modulů.

Kompaktní modul Lantronix xPico® 110 je navržen pro snadnou a rychlou integraci zařízení se sériovým portem při vynaložení minimálního úsilí, což zjednodušuje připojení průmyslových strojů do sítě Ethernet.

Modul využívá léty osvědčenou 16 bitovou platformu v podobě x86 DSTni-EX CPU s pracovní frekvencí až 120 MHz od firmy Lantronix a umožňuje xPico110 fungovat jako most mezi UART a Ethernet sítí, neboť TCP/IP stack je integrován přímo v modulu. Tento modul najde využití například v průmyslových strojích, zdravotnických zařízeních, PLC automatech atd.

Firmware modulu se zabudovaným TCP/IP protokolem výrazně zjednodušuje práci vývojářům, umožňuje vytvořit jednoduchou konfigurací parametrů xPico110 během několika minut UART/ETH most, dokonce bez nutnosti napsání jediného řádku kódu. Kromě toho podporuje osvědčená technologie TruPort® Serial spolehlivý a transparentní přenos stovek standardních protokolů sběrnice, jako je např. Modbus nebo proprietární sériové protokoly.

Návrháři mohou integrovat PoE nebo volně využívat různé typy ethernetových konektorů v konstrukcích, integrovaný PHY a rozšířený rozsah provozních teplot zjednodušují integraci zařízení s použitím xPico110 i pro drsnější prostředí. Vnitřní paměť 384 kB je určena pro uložení webové stránky, ke které je možné se připojit pomocí standardního prohlížeče.

Hlavní rozdíl mezi xPico a xPico110 je v mechanickém provedení modulu. XPico110 je velmi vhodný pro strojní osazování, které není možné u standardního xPico. Všechny softwarové funkce jsou kompatibilní s předchozími verzemi, tím je přechod na nový xPico 110 bezbolestný a rychlý.

V případě zájmu o jakékoliv produkty značky Lantronix nás prosím kontaktujte na info@soselectronic.cz.

Klíčové vlastnosti:

Vyzrálý a zcela integrovaný TCP/IP stack a síťové služby

Sériová technologie TruPort® pro robustní a bezpečnou datovou komunikaci

Jemně nastavitelná úroveň bezpečnosti

Integrovaný webový server

256 bitové šifrování AES s certifikací NIST

Integrovaný PHY modul 10/100 Mbps

Dostupná je i verze s Modbus protokolem

Kompaktní rozměry (18 mm x 31 mm)

Rozsah pracovních teplot (-40 °C až + 85 °C)

Konektory EPIC® MH pro připojení strojů a zařízení umožňují díky své konstrukci sestavit řešení na míru.

Vytvořit kombinované připojení pro napájení, data, sběrnice nebo koaxiální kabely není žádný problém. Jednoduchou volbou příslušného modulu (napájení, data, BUS, koax) a jeho umístěním do společného rámečku je možné vytvořit požadovanou kombinaci.

Komponenty systému EPIC® MH využívají průmyslová pouzdra EPIC® H-B / ULTRA H-B. K dispozici jsou tyto části:

Uplatnění najdou například při výrobě strojů, v robotice, větrných elektrárnách a díky schválení dle příslušných norem (např. EN 45545) i v kolejových vozidlech.

Zdroj: www.lappgroup.com