Nízkovýkonové pulsní průmyslové lasery užívané zejména pro značení dílů se již po dlouhou dobu využívají pro široký rozsah různých typů materiálů. Pro použití laserového paprsku na daný materiál je nutné zejména vybrat systém s takovou vlnovou délkou, který dokáže povrch materiálu vhodně ovlivnit.

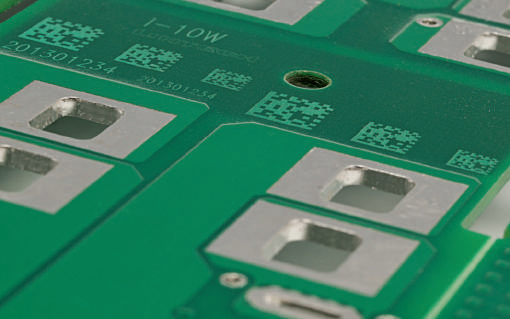

I pro značení desek plošných spojů, kde se často užívá technologie tampoprintu, se stále častěji začíná využívat laserové technologie. Oproti tampoprintu má laserový popis výhodu ve svojí vysoké editovatelnosti, bezúdržbovosti a absenci spotřebního materiálu.

Často se pro značení DPS využívají průmyslové pulsní lasery s infračervenou vlnovou délkou typu vláknového, krystalového (Nd:YAG či Nd:YVO4) nebo CO2 laseru. Nejideálnější z těchto systémů je pravděpodobně vláknový vzhledem ke svojí účinnosti, životnosti a dosažitelné kvalitě popisu.

Existuje několik způsobů, jak desky plošných spojů značit. Kontrastu popisu je často dosahováno odstraněním nepájivé masky až k měděnému základu, který pak v barevné masce prosvicuje. Tento způsob značení je nejjednodušší, ovšem je omezen jen na pozice, kde je měděná vrstva přítomna.

S použitím vhodného laserového systému a postupu je ale možné vytvářet kontrast přímo na povrchu samotné nepájivé vrstvy. Tím, že během popisu nepájivou masku neodstraňuje, ale pouze chemicky upravuje povrch materiálu, je možné vytvářet značení i před pájivou vlnou. Protože se materiál nepájivé masky může lehce lišit, mohou se lišit i výsledky jejího ovlivnění a výsledný kontrast, proto je potřeba vždy nejprve chování nepájivé masky vzhledem k laserovému paprsku otestovat.

V praxi se pro desky plošných spojů používá zejména značení korespondující s implementací sledování výroby (tzv. traceability) v provozu. Z toho důvodu je ideální vytvořit např. popis čárovým kódem – nejčastěji 2D kódem typu Datamatrix, nesoucí velký objem proměnných informací ve výhodném poměru k jeho velikosti. Protože je Datamatrix dobře velikostně škálovatelný, je možné jím označit i desky, kde je s ohledem na velký počet již osazených komponent velmi málo místa. Identifikaci je samozřejmě nutné doplnit odpovídající čtecí technologií, která bude kód snímat a jeho obsah správně překládat. V praxi lze využívat dobře čitelné kódy od rozměru 3×3 mm.

V praxi se pro desky plošných spojů používá zejména značení korespondující s implementací sledování výroby (tzv. traceability) v provozu. Z toho důvodu je ideální vytvořit např. popis čárovým kódem – nejčastěji 2D kódem typu Datamatrix, nesoucí velký objem proměnných informací ve výhodném poměru k jeho velikosti. Protože je Datamatrix dobře velikostně škálovatelný, je možné jím označit i desky, kde je s ohledem na velký počet již osazených komponent velmi málo místa. Identifikaci je samozřejmě nutné doplnit odpovídající čtecí technologií, která bude kód snímat a jeho obsah správně překládat. V praxi lze využívat dobře čitelné kódy od rozměru 3×3 mm.

Společnost Lintech nabízí služby své aplikační laboratoře kde lze testovat vlastnosti DPS. Díky mnohaletým zkušenostem v oboru jsme schopni navrhnout odpovídající laserový modul, optiku a hlavně způsob značení daného materiálu. Správným výsledkem je pak označení výrobku s neomezenou životností popisu. V rámci zlepšování kvality služeb a technické podpory se vybavení aplikační laboratoře neustále rozšiřuje o nové komponenty a know-how. Výsledky jsou následně k dispozici našim zákazníkům.

LINTECH, spol. s r. o.

Chrastavice 3

344 01 Domažlice

+420 379 807 211

+420 379 807 210

LINTECH, spol. s r. o.

Chrastavice 3

344 01 Domažlice

+420 379 807 211

+420 379 807 210

Společnost Rohde & Schwarz uvedla na trh základní model osciloskopu, který jako první v daném segmentu nabízí ovládání dotykovým displejem a desetibitové vertikální rozlišení.

Osciloskopy jsou klíčové přístroje používané inženýry, techniky, kutily a studenty. Slouží pro odstraňování potíží v elektronických obvodech a pro jejich testování, kde umožňují sledovat a měřit elektrické signály. Na veletrhu embedded world 2017 měl premiéru nový přístroj R&S® RTB2000, základní model osciloskopu z produkce společnosti Rohde & Schwarz. Osciloskop je určen pro školy, výzkum a vývoj a pro výrobu. Jeho cena začíná na pouhých 1 250 eurech, a přesto poskytuje funkcionalitu, jako osciloskopy na vyšších cenových úrovních.

Společnost Rohde & Schwarz rozšiřuje své narůstající portfolio osciloskopů modelem R&S® RTB2000. Jedná se o první osciloskop nižší cenové hladiny vybavený dotykovým displejem a 10bitovým vertikálním rozlišením. „Inženýři naší společnosti milují výzvy, při jejichž řešení mohou pro uspokojování potřeb zákazníků použít špičkové technologie.“ Říká Joerg Fries, viceprezident divize osciloskopů společnosti Rohde & Schwarz. „Nabídli jsme našemu týmu další výzvu: poskytnout kvalitu typickou pro R&S za neobyčejně konkurenceschopné ceny. Výsledek uživatele překvapí, zejména když zjistí, kolik schopností mohou získat od renomovaného dodavatele, a přitom nepřekročit své omezené rozpočty.“

Osciloskopy řady R&S® RTB2000 se pyšní působivým kapacitním dotykovým displejem s úhlopříčkou 10,1 palce. Používání osciloskopů patří k vizuálnímu vnímání, protože trávíte značné množství času sledováním displeje přístroje. Osciloskopy R&S® RTB2000 mají dvakrát větší displej a víc než sedminásobek obrazových bodů v porovnání se srovnatelnými osciloskopy v tomto segmentu, a proto nabízejí lepší zobrazení měřených signálů. Kapacitní dotykový displej má pro uživatele osciloskopů stále větší význam, protože umožňuje rychlejší a efektivnější ovládání. Dotykové ovládání je navíc stále běžnější jak v pracovním, tak osobním životě. Díky osciloskopům R&S® RTB2000 budou mít poprvé i zákazníci s nižšími rozpočty přístup k ovládání kapacitním dotykovým displejem.

Osciloskopy měří průběhy napětí v závislosti na čase. Jejich klíčový elektronický blok, analogově-digitální převodník (ADC – Analog to Digital Converter), určuje, jak přesně mohou rozlišovat velikost měřených signálů. Osciloskopy nabízely po většinu z uplynulých tří desetiletí především 8bitové vertikální rozlišení, což umožňovalo mapovat signál na jednu z 256 úrovní. Osciloskopy R&S® RTB2000 jsou vybaveny patentovaným 10bitovým převodníkem s 1024 úrovněmi, což je čtyřikrát lepší rozlišení, než mají ostatní osciloskopy v daném segmentu. Zvýšené rozlišení umožňuje přesnější měření a může být užitečné zejména pro detekci malých signálu za přítomnosti signálů s velkými amplitudami.

Kapacita paměti je, po šířce pásma a vzorkovacím kmitočtu, dalším nesmírně důležitým parametrem, který určuje schopnost osciloskopu zvládat širokou škálu úloh při odstraňování potíží v obvodech. Osciloskopy R&S® RTB2000 mají pro každý kanál paměť pro záznam 10 milionů vzorků, což je nejlepší hodnota v tomto odvětví, a 20 milionů vzorků na kanál v režimu prokládání. To představuje desetkrát větší paměť, než mají špičkové přístroje v tomto segmentu. Uživatelé mohou při testování obvodů a odstraňování potíží zaznamenávat data delší dobu a získají tak hlubší pohled do fungování elektronického zařízení. Tuto velkou standardní paměť je navíc možné rozšířit doplňky až na 160 milionů vzorků v segmentované paměti.

Osciloskopy řady R&S® RTB2000 budou dostupné jako dvou nebo čtyř kanálové modely s šířkami pásma 70 MHz, 100 MHz, 200 MHz a 300 MHz. Základní ceny začínají na 1250 eurech za dvoukanálový model s šířkou pásma 70 MHz. K dispozici je také široká škála doplňků rozšiřujících schopnosti osciloskopu, včetně například 16 digitálních kanálů zabudovaných v doplňku MSO. Nechybí ani doplňky pro dekódování protokolů sběrnic celé řady průmyslových standardů a spouštění jejich obsahem, a také doplňky generátoru libovolných signálů a generátoru posloupností čtyřbitových dat.

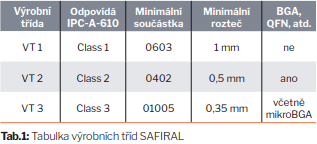

Více informací naleznete na www.digitalniosciloskopy.cz Společnost Rohde & Schwarz předvedla osciloskop R&S® RTB2000 veřejnosti poprvé na mezinárodním veletrhu embedded world 2017, který se konal ve dnech 14. až 16. března 2017 v Norimberku v Německu. Osciloskop R&S® RTB2000 je dostupný u společnosti Rohde & Schwarz a jejích vybraných distribučních partnerů od 14. března 2017. Přístroj byl k vidění u společnosti R&S a jejich distributorů na Amperu 2017.Společnost SAFIRAL nabízí komplexní služby v oblasti zakázkové výroby elektroniky včetně expresní realizace. Vzhledem k velkému portfoliu strojního vybavení a rozšíření výroby do dalších prostor dojde k rozdělení linek dle vlastních výrobních tříd, které vychází ze standardu IPC-A-610 Kritéria přijatelnosti elektronických sestav. Zde jsou definovány tři třídy:

Ve standardu IPC-A-610 je popsáno, jak má vypadat např. umístění a zapájení součástek a tyto třídy upřesňují, co je ještě přijatelné a co nikoliv.

SAFIRAL v návaznosti na to zavádí vlastní výrobní třídy (VT) pro osazování, které vychází z IPC a doplňují konkrétní limitní specifikaci součástek, roztečí a typů.

Celá výrobní technologie SAFIRAL zvládne VT 2 a nejnovější stroje pak VT 3. Výrobní třída 1 je zavedena pro dosažení maximální efektivity, optimalizace a nejlepšího poměru cena/kvalita. K tomu jsme schopni nabídnout maximální rychlost realizace zakázek, což pro komplexní službu jsou už dva pracovní dny, a to zahrnuje výrobu plošných spojů, nákup materiálu a osazení (za předpokladu vyrobitelnosti DPS a dostupnosti součástek). Běžný termín pro prototypovou komplexní výrobu je 10 pracovních dnů, pro větší zakázky pak dle dohody.

Mezi novinky v technologickém vybavení patří optický tester AOI Extra Eye a dále selektivní pájení v ochranné atmosféře Interselect IS – B-335S. Díky dokončené rekonstrukci další budovy se výrobní prostory rozšiřují o 260 m2 v provedení EPA (Electrostatic Discharge Protected Area).

Ostatní certifikace: ČSN EN ISO 9001:2009, ČSN EN ISO 14001:2005.

K technologii máme především připravený tým zkušených pracovníků, kteří dokáží zrealizovat zakázku v požadovaném termínu a kvalitě, ať už jde o automotive, průmyslovou elektroniku, aerospace, železnice, medicínskou techniku, nebo jakoukoli jinou oblast.

Time-of-flight (ToF) subsystémy poskytují rychlé měření vzdálenosti pro různá použití. Nicméně ToF metody jsou technicky náročné a nutí projektanta udržet v rovnováze požadavky, jako je přesnost, rozsah, doba odezvy a rozlišení, s náklady, spotřebou energie a dostupností stopy.

Specializovaná zařízení ToF nabízejí flexibilitu vyvažující tyto požadavky tak, aby byly splněny potřeby specifických aplikací. Alternativní přístupy představují dvě takováto specializovaná zařízení dvou výrobců, a to digitalizační časový převodník Texas Instruments TDC7201 a procesor ToF signálu Intersil ISL29501.

Tento článek poskytuje stručný přehled o tom, jak systémy ToF fungují, než dojde na představení těchto dvou řešení a na to, jak realizují naplnění požadavků ToF systémů.

ToF metody jsou základem snímání vzdálených objektů pomocí světelných vln, ultrazvuku a radarových technologií. Princip funkce těchto ToF systémů je poměrně jednoduchý. Vysílač vyšle modulovaný signál a cíl odrazí část signálu zpět k přijímači. Přijatý signál je s přenášeným signálem korelován vyhrazeným procesorem, který měří dobu letu, a vypočítá odpovídající vzdálenost k cíli (obr. 1).

Technologie určování a měření vzdálenosti odrazem světla (LiDAR) se stává stále oblíbenějším řešením pro rostoucí škálu spotřebitelských aplikací. Protože pracují rychlostí světla (cca 300 000 km/s mimo vakuum), musí systémy LiDAR fungovat rychle a spolehlivě zejména při aplikacích, kdy mají detekovat blízké cíle. Například doba letu k cíli vzdálenému 1 cm je pouze cca 67 pikosekund.

Speciálně projektované ToF systémy dosahují rozlišení v pikosekundách potřebného pro měření na velmi krátké vzdálenosti, které se používá u vysoce specializovaných aplikací. Pro tyto speciálně projektované systémy vytváří technici ToF projekty založené na komplexních signálních řetězcích zajišťujících logiku měření a implementovaných obvykle s FPGA, aby byla zajištěna požadovaná úroveň výkonnosti.

V případě běžných spotřebitelských aplikací však vývojáři obvykle čelí méně přísným požadavkům na výkon, přičemž se důraz přesouvá směrem k nízké ceně, velikosti a spotřebě energie na úkor čisté rychlosti měření a rozlišení.

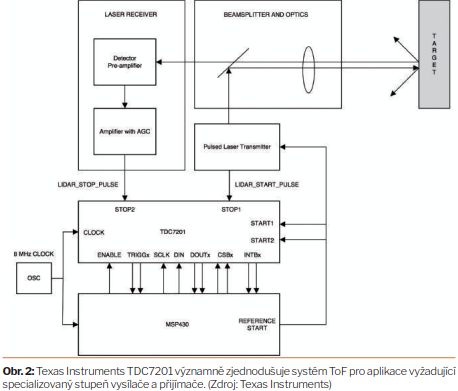

Vznik specializovaných ToF detektorů významně zjednodušil vývoj běžných jednobodových měřicích systémů. Pro běžné potřeby měření vzdáleností nabízí digitalizační časový převodník (TDC) TDC7201 společnosti Texas Instruments obecné řešení podporující technologie fungující na bázi ultrazvuku, světla a radaru. Sada 4 mm x 4 mm integruje přesné časovací obvody potřebné ke stanovení doby letu, což vývojářům umožňuje zaměřit své úsilí na optimalizaci segmentu vysílače a přijímače etap v projektu ToF.

Na systémové úrovni klade TDC7201 na vysílač a přijímač jen o jediný požadavek více kromě těch, které jsou potřebné ke generování a k detekci signálu. Vývojáři musí zajistit, aby vysílač i přijímač vysílaly k TDC7201 puls 10 ns (min) pro indikaci začátku a konce letu signálu. TDC7201 následně automaticky měří čas, který uplyne mezi pulsním signálem začátku a konce, a vypočítá vlastní čas letu. Konečné výsledky, základní data i konfigurační data jsou uloženy ve vyhrazených registrech, které jsou přístupné přes SPI rozhraní zařízení. Po přidání hostitelského procesoru jako například TI MSP430 tento modulární systém představuje sofistikovaný ToF systém (obr. 2).

Na systémové úrovni klade TDC7201 na vysílač a přijímač jen o jediný požadavek více kromě těch, které jsou potřebné ke generování a k detekci signálu. Vývojáři musí zajistit, aby vysílač i přijímač vysílaly k TDC7201 puls 10 ns (min) pro indikaci začátku a konce letu signálu. TDC7201 následně automaticky měří čas, který uplyne mezi pulsním signálem začátku a konce, a vypočítá vlastní čas letu. Konečné výsledky, základní data i konfigurační data jsou uloženy ve vyhrazených registrech, které jsou přístupné přes SPI rozhraní zařízení. Po přidání hostitelského procesoru jako například TI MSP430 tento modulární systém představuje sofistikovaný ToF systém (obr. 2).

Kromě omezení vývojové stopy a počtu součástí mají tato integrovaná zařízení obvykle provozní režimy s nízkou spotřebou, které pomáhají šetřit energii v aplikacích s bateriovým napájením, jako jsou mobilní zařízení a drony.

TDC7201 integruje dvojici nezávislých TDC s vysokofrekvenčním kruhovým oscilátorem a čítačem. Každý TDC zahrnuje start a stop vstup, což odpovídá okamžiku, kdy je světelný paprsek (nebo zvuková vlna) generován vysílačem a kdy je detekován přijímačem. Při trvání letu po dobu méně než cca 2 μs běží každý TDC v aktivním stavu a využívá vlastní interní kruhový oscilátor k měření doby letu. V tomto režimu, nazývaném měřicí mód jedna, následně přechází zařízení mezi spotřebou 100 μA na volnoběh a 2,7 mA v aktivním režimu.

TDC7201 umožňuje druhý režim měření, který dosahuje snížení spotřeby pro delší dobu trvání letu. V tomto módu zůstává zařízení v aktivním stavu maximálně po dobu jednoho cyklu externí 16 MHz časomíry. Zatímco je v aktivním stavu, přístroj využije svůj interní kruhový oscilátor k měření přírůstku času mezi signálem start nebo stop a dalším aktivním cyklem externí časomíry. Mezi signály start a stop přejde zařízení do nízkopříkonového režimu, kdy spotřebovává pouze 140 μA. V tomto režimu TDC7201 vypne TDC a využívá interní čítač k počítání cyklů externí časomíry. Po skončení letu upraví TDC7201 sečtené cykly pomocí dat ze dvou (start a stop) měření kruhového oscilátoru a konečný výsledek uloží do registru.

Při tomto přístupu může zařízení měřit lety na dlouhou vzdálenost a přitom si udržovat nízkou spotřebu, protože většinu času letu tráví v provozu na 140 μA a pouze nakrátko přepne na aktivní stav se spotřebou 2,7 mA pro měření signálu start a stop.

Měřicí mód dvě může dosáhnout nízkopříkonového provozu pro dlouhodobé lety až do 8 ms. Nicméně pro nominální externí časomíru 8 MHz činí minimální doba letu 250 ns nebo minimální vzdálenost přibližně 40 metrů. Pro měření kratších vzdáleností mohou vývojáři použít měřicí mód jedna, který podporuje lety do 12 ns (1,9 metru).

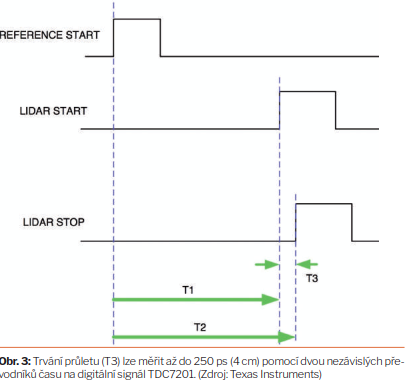

Pro aplikace vyžadující detekci velmi blízkých předmětů musí být systém ToF schopen měřit centimetry, a nikoliv jen metry. Se dvěma TDC poskytuje TDC7201 vývojářům mechanismus měření letů až do 0,25 ns, což odpovídá zhruba 4 cm. V tomto režimu hostitelská MCU současně vydává signál start oběma TDC (START1 a START2 na obr. 2).

Naopak, jak je znázorněno na obrázku 2, vysílač vyšle signál stop jednomu z TDC, když generuje odchozí paprsek, a přijímač vyšle signál stop na druhý TDC, když přijme odpovídající příchozí signál. Rozdíl mezi oběma je skutečná doba průletu (obr. 3).

Naopak, jak je znázorněno na obrázku 2, vysílač vyšle signál stop jednomu z TDC, když generuje odchozí paprsek, a přijímač vyšle signál stop na druhý TDC, když přijme odpovídající příchozí signál. Rozdíl mezi oběma je skutečná doba průletu (obr. 3).

Integrovaná zařízení, jako je například TDC7201, jsou schopna podporovat aplikace, které vyžadují detekci cílů v blízkosti v řádu centimetrů. V praxi je však u většiny aplikací obvykle důležitější konzistentnost měření než minimální dosažitelná vzdálenost. Pro omezení vlivu přechodných chyb měření je TDC7201 schopen průměrování. Interní TDC zařízení provádí několik cyklů měření a vypočítá průměrný výsledek bez zásahu hostitelské MCU.

TDC7201 disponuje rovněž automatickou kalibrací určenou k omezení chyb způsobených teplotními změnami nebo driftem. Autokalibrační sekvence, která se provádí automaticky po každém měření, porovnává trvání jednoho cyklu svého interního kruhového oscilátoru s externí časomírou a výsledky ukládá ve svých interních registrech. Zařízení využívá tyto autokalibrační hodnoty, když konvertuje své součty cyklů na aktuální hodnoty ToF.

Ačkoliv zařízení pracuje na zohlednění chyb měření, jsou konzistentní výsledky kriticky závislé na stavu externí časomíry. Signifikantní chvění časomíry nebo frekvenční chyby se projevují přímo chybami měření. Konzistentnost měření tudíž vyžaduje výběr oscilátoru s frekvenčními chybami a vibračními charakteristikami spadajícími do oken cílového měření.

Například hodnotící modul Texas Instruments TDC7201-ZAX-EVM používá oscilátor Abracon LLCASFLMB 8 MHz s frekvenční specifikovanou stabilitou 50 ppm a chvěním 10 ps. U měření po dobu podporovanou zařízením TDC7201 tyto charakteristiky způsobují chyby, které obvykle leží velmi hluboko pod prahem rozlišení většiny aplikací.

Se zařízením TDC7201 mohou vývojáři vytvářet specializované signální řetězce ovladače vysílače a přijímače k překonávání podmínek nepříznivých pro signál. U většiny mainstreamových aplikací jde však především o počet součástí a vývojovou stopu. Pro takovéto projekty je procesor signálu ToF Intersil ISL29501, který integruje stupeň vysílače i přijímače, efektivním řešením detekce předmětů na krátké vzdálenosti s minimálním zvýšeným úsilím.

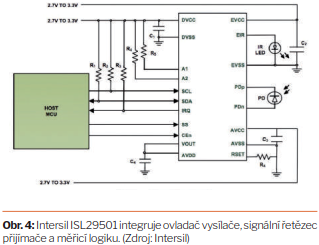

ISL29501 integruje digitálně-analogový převodník (DAC), který může být zdrojem pulsního proudu 255 mA k přímému napájení externí LED nebo laseru. Pro přijímač mohou vývojáři připojit fotodiodu přímo na vyhrazené vstupní piny. Tento diferenciální vstup je připojen k úplnému analogovému signálnímu řetězci sestávajícímu z transimpedančního zesilovače (TIA), nízkošumového zesilovače (LNA), demodulátoru, pásmového filtru a převodníku (měniče) analogového signálu na digitální (ADC). Kromě detektoru LED a fotodiody vyžaduje systém ISL29501 jen minimum dalších externích komponentů pro vytvoření kompletního řešení ToF pro detekci cílů do vzdálenosti dvou metrů (obr. 4).

ISL29501 integruje digitálně-analogový převodník (DAC), který může být zdrojem pulsního proudu 255 mA k přímému napájení externí LED nebo laseru. Pro přijímač mohou vývojáři připojit fotodiodu přímo na vyhrazené vstupní piny. Tento diferenciální vstup je připojen k úplnému analogovému signálnímu řetězci sestávajícímu z transimpedančního zesilovače (TIA), nízkošumového zesilovače (LNA), demodulátoru, pásmového filtru a převodníku (měniče) analogového signálu na digitální (ADC). Kromě detektoru LED a fotodiody vyžaduje systém ISL29501 jen minimum dalších externích komponentů pro vytvoření kompletního řešení ToF pro detekci cílů do vzdálenosti dvou metrů (obr. 4).

ISL29501 poskytuje informace o vzdálenosti, stejně jako nezpracovaná data hostitelské MCU, za vydávání přerušení, jakmile je informace k dispozici. Provádění měření vzdálenosti pomocí tohoto zařízení vyžaduje pouze několik přenosů přes sériové rozhraní I2C.

Schopnost detekovat vzdálenost k objektu se ukazuje být stále důležitějším prvkem rostoucího počtu aplikací. Pro mnohé z těchto aplikací převažuje snížená konstrukční stopa, náklady a spotřeba energie nad nutností velmi jemného rozlišení a / nebo měření velmi krátkých vzdáleností. Pro tyto aplikace mohou technici najít celou řadu integrovaných ToF zařízení schopných plnit specifické kombinace požadavků.

Zatímco TDC Texas Instruments TDC7201 zjednodušuje projekty ToF založené na specializovaných stupních vysílače a přijímače, procesor signálu ToF Intersil ISL29501 poskytuje jednoduché řešení pro systémy měření nablízko. Při použití těchto typů zařízení mohou technici rychle reagovat na poptávku po nákladově efektivní schopnosti měření vzdálenosti u spotřebitelských a průmyslových produktů.

Rich Miron, Digi-Key ElectronicsPřed několika měsíci představila německá společnost DATRON AG na českém trhu nový inteligentní frézovací CNC stroj DATRON NEO. Potěšila tak zejména menší firmy, které potřebují být flexibilní a pro něž je už neefektivní zadávat si frézování u externích dodavatelů. Stroj je určen jak pro vývojové kanceláře, které potřebují operativně realizovat změny ve frézovaných konstrukcích svých prototypů a vyvíjených zařízeních, tak pro sériovou výrobu frézovaných dílů.

Společnost DATRON se vždy u svých strojů snažila zjednodušit uživatelské rozhraní tak, aby bylo snadno pochopitelné a aby mohl začít frézovat i člověk, který konstruuje a navrhuje elektronické komponenty. NEO je výjimečný právě v tom, že tuto filozofii dostává na novou úroveň, kdy je ovládání stroje skoro tak snadné jako u domácího spotřebiče – člověk ho vybalí z krabice, kabel zastrčí do zásuvky a frézuje. NEO je stroj s jednoduchou obsluhou a promyšleným příslušenstvím.

Jedním z největších benefitů stroje pro zákazníka je skutečnost, že uživatel nepotřebuje předchozí zkušenosti s CNC frézováním, nebo frézováním obecně. Obsluha stroje je totiž natolik zjednodušená, že uživatel, který doposud s obsluhou CNC obráběcího stroje nepřišel do styku, je schopen po několikaminutovém zaškolení uvést stroj do provozu, připravit a upnout polotovar i potřebné nástroje a spustit připravený frézovací program. Nový přístup k obsluze a ovládání stroje však jistě ocení i zkušení uživatelé. Základem uživatelského rozhraní je 24palcový dotekový displej. Přehledné dlaždicové menu umožňuje rychlý přístup k jednotlivým funkcím stroje a díky dotekovému ovládání a ovládání pomocí gest známých z chytrých telefonů je ovládání stroje a zadávání parametrů zjednodušeno v maximální možné míře.

Pomocí integrované kamery, obrobkové 3D sondy a ovládání prostřednictvím gest, je ustavení obrobku a zaměření jeho vztažných hran opravdu hračkou. Během vteřin je obsluha schopná zaměřit nulový bod bez ohledu na to, zda se jedná o zaměření nulového bodu na některém z rohů, hran, středu obrobku nebo již vyfrézované kontuře. Příprava frézovacího programu probíhá v některém z obvyklých CAD/CAM systémů, jako například SolidWorks®/SolidCam®, PrimCAM, HSM Works, pro které jsou vytvořeny nativní postprocesory pro jazyk Simple, který řídicí systém stroje NEO používá. V případě, že uživatel nepoužívá systém, pro který je již posprocesor do jazyku Simple vytvořen, je možné vygenerovat frézovací program i ve standardním ISO G kódu, který je NEO bez problémů schopen interpretovat. NEO nabízí uživateli obrobitelnou plochu o velikosti 500×400 mm při zachování velice kompaktních vnějších rozměrů. Díky celkové šířce jen 805 mm lze stroj umístit na místo instalace přes většinu standardních dveří. Při celkové hmotnosti cca 700 kg a čtyřem patkám, pomocí kterých je možné stroj ustavit, není problém stroj umístit i v několikapatrových budovách.

Základem stroje je odlitek z minerálního kompozitu s pevným portálem, který zabezpečuje tlumení vibrací vznikající během frézování. O pohon ve všech osách se pak starají bezkartáčové digitální servomotory s přímým pohonem kuličkových šroubů a přesná lineární vedení.

Automatický zásobník nástrojů s integrovaným snímačem délky nástroje obsahuje celkově 24 nástrojových pozic a nabízí tak uživateli dostatečnou variabilitu pro různé aplikace. Vřeteno s výkonem 2 kW a maximálními otáčkami do 40 000 ot./min. je vhodné pro většinu aplikací v jemné mechanice, elektrotechnice prototypování, ale třeba při výrobě razících nástrojů a v mnoha jiných oblastech.

Ke stroji je možné dle požadavků uživatele dodat některou z ucelených sestav upínacího příslušenství, jako je například sada pro vakuové upínání plochých dílů, obsahující vše potřebné (například vakuovou vývěvu, vakuové stoly a spotřební materiál). Instalace příslušenství je stejně jednoduchá jako obsluha stroje a uživatel ji zvládne během několika málo minut. Uživatel může samozřejmě volit i sady pro mechanické upínání do strojních svěráků, T-drážkového stolu nebo sadu pro 4osé obrábění. Stroj svou koncepcí a variabilitou nabízí uživateli široké možnosti využití.

Společnost Siemens ČR uvedla počátkem května ve spolupráci s firmou EV Solutions s.r.o. do provozu nabíjecí stanici pro elektromobily v Teplicích. Nástěnný nabíječ je umístěn poblíž vlakového nádraží na parkovišti společnosti Kajot Casino a je volně dostupný pro veřejnost. Na základě rostoucí poptávky se chystá objednatel počet nabíječek v budoucnu rozšířit i do dalších provozoven.

„Péče o životní prostředí a s ní spojená elektromobilita se dostávají do středu zájmu nejen veřejných institucí, ale i soukromého sektoru. Pro navázání obchodní spolupráce jsme zvolili společnost Siemens, technologického partnera, díky jehož řešením dokážeme reagovat na tržní poptávku velmi rychle a vyjít vstříc i požadavkům náročnějších zákazníků,“ říká Lukáš Kettner, jednatel společnosti EV Solutions s.r.o. „Instalace nástěnné nabíječky v Teplicích je prvním počinem v této oblasti. Nicméně máme rozjednáno již několik dalších lokací, pro které připravujeme finální koncepci,“ dodává Kettner.

Zájem o oblast elektromobility v současné době rychle roste, a to jak ze strany soukromého, tak i veřejného sektoru. Její přínosy jsou jasně definované – snižování emisí CO2, a tím ochrana životního prostředí, tichý provoz, úspora provozních nákladů. Na tento trend reagují především výrobci automobilů, kteří neustále zvyšují dojezdovou vzdálenost na jedno nabití. Od původních 70 km až na současných 300 km dojezdu u vozidel nejrozšířenější nižší střední třídy. Stávající infrastruktura dobíjecích stanic v České republice však stále nedostačuje, a je proto nutné se intenzivněji věnovat jejímu rozvoji.

„Jsme rádi, že si společnost EV Solutions vybrala jako hlavního partnera pro své projekty v rámci elektromobility právě společnost Siemens ČR. Chceme podpořit rozšíření sítě dobíjecích stanic, a tím elektromobilitu jako takovou. Lidé mají k elektromobilům kvůli kratší dojezdové vzdálenosti často negativní vztah. To bychom chtěli kvalitní sítí dobíjecích stanic změnit. Motivuje nás k tomu i závazek společnosti Siemens, která globálně usiluje o neutrální uhlíkovou stopu do roku 2030. Toho bez elektromobilů nedosáhneme,“ říká Petr Martinec, ředitel úseku CPS divize Building Technologies Siemens ČR.

Siemens nabízí v rámci svého portfolia řadu řešení pro oblast elektromobility.

Jedním z nich jsou nástěnné nabíječe, které jsou určeny pro pevnou instalaci v místě splňujícím podmínky elektrického krytí IP 44 a jsou vybaveny výhradně konektorem typu 2 (IEC 62196) Mennekes, na kabelu o délce 4 m. Nabíječe jsou k dispozici ve třech provedeních: 1 x 20 A, 3 x 20 A a 3 x 32 A. Vstupní příkonový proud je možné limitovat při uvedení do provozu. Nabíjecí proces je možné přerušovat či povolovat pomocí vzdáleného signálu (HDO, přístupový systém, energetický management).

Dále Siemens nabízí rychlonabíjecí stanice pro rychlé dobití elektromobilů s palubním napětím od 30 V do 920 V, ve všech běžných nabíjecích standardech (CCS, CHAdeMO, Type 2). Dle svého provedení poskytují nabíjecí výkony od 20 do 150 kW. Stanice jsou vhodné pro vnitřní i venkovní instalaci (IP54).

Siemens, s.r.o., Communications Kateřina Pištorová, telefon: +420 603 196 685 E-mail: katerina.pistorova@siemens.com Sledujte naše novinky na Twitteru: https://twitter.com/SiemensCzech Připojte se k nám na Facebooku: www.facebook.com/SiemensCZ Siemens Česká republika Siemens patří mezi největší technologické firmy v České republice a již více než 125 let je nedílnou součástí českého průmyslu a zárukou inovativních technologií. Se svými 10 000 zaměstnanci se řadí mezi největší zaměstnavatele v Česku. Portfolio Siemens pokrývá řešení pro průmysl, energetiku, dopravu a veřejnou infrastrukturu, technologie budov a zdravotnictví. Český Siemens je průkopníkem v oblasti Průmyslu 4.0 a Smart Cities, v rámci kterých přináší zákazníkům komplexní digitální produkty a služby. Skupina podniků Siemens v České republice vykázala v obchodním roce 2016 obrat přes 29 miliard Kč. Více informací naleznete na http://www.siemens.cz. Koncern Siemens AG Skupina Siemens Česká republika je součástí globálního technologického koncernu Siemens AG, který je již více než 165 let synonymem pro špičkové technologie, inovace, kvalitu a spolehlivost. Společnost působí ve více než 200 zemích a zaměřuje se na oblast elektrifikace, automatizace a digitalizace. Siemens AG patří k největším poskytovatelům technologií šetrných k životnímu prostředí. Je jedničkou na trhu v instalaci offshore větrných elektráren, jedním z hlavních dodavatelů pro paroplynové zdroje a technologií pro přenos energie. Siemens patří mezi průkopníky řešení v oblasti veřejné infrastruktury, průmyslové automatizace a softwarových řešení pro průmysl. Společnost je také předním dodavatelem zdravotnických zobrazovacích zařízení a technologií pro laboratorní diagnostiku. Ve finančním roce 2016, který skončil 30. září 2016, dosáhl Siemens obratu 79,6 miliard EUR s čistým ziskem 5,6 miliard EUR a zaměstnával 351 tisíc zaměstnanců po celém světě. Více informací naleznete na http://www.siemens.com.

Dovolujeme si Vás pozvat na další milé setkání uživatelů návrhového systému Altium Designer.

Na Roadshow Vám představíme Altium Designer 17 a Altium Vault 3 jako kompletní řešení pro vývoj elektroniky včetně jejich doplňků. S rokem 2017 přicházíme s novým konceptem školení, se kterým Vás také podrobněji seznámíme.

Roadshow je určena nejen pro stávající uživatele, ale i pro ty, kteří se teprve s Altium Designerem chystají pracovat. Tomu je také uzpůsoben program Roadshow.

Budeme se na Vás těšit 30.5. v Praze a 31.5. v Brně. Semináře probíhají od 9:00 a registrace je na ně zdarma. Jsme však omezeni kapacitou míst, proto neváhejte a přihlaste se co nejdříve.

Více informací o Roadshow včetně registrace naleznete na našich webových stránkách

http://www.edatools.cz/roadshow/udalosti/roadshow/altium-designer-roadshow-2017-1 .

Tým Retry s.r.o.

Pracovní příležitosti se zajímavými benefity a příspěvky na dojíždění, které mají přilákat nové zaměstnance k přednímu světovému výrobci polovodičů, souvisí s aktuální investicí ve výši 70 milionů USD

Společnost ON Semiconductor (Nasdaq: ON), která se zaměřuje na inovativní řešení v oblasti efektivního využití energie, oznámila plánovaný nábor více než 200 nových zaměstnanců pro závod v Rožnově pod Radhoštěm. Tento krok souvisí s aktuální investicí ve výši 70 milionů USD do aktivit koncernu v Česku. Cílem je zvýšit kapacitu, posílit výzkum a vývoj a realizovat opatření v oblasti ochrany životního prostředí.

ON Semiconductor v Rožnově má momentálně 1700 zaměstnanců, z nichž řada má technickou kvalifikaci. Je vybavena nejmodernějšími technologiemi a zařízeními pro výrobu šesti- a osmipalcových křemíkových desek a pro výrobu čipů na křemíkových deskách. Vyráběné produkty naleznou uplatnění v pokročilých aplikacích pro řízení napájení v řadě oblastí, jako je výpočetní technika, spotřební elektronika, průmyslová technika, automobilový průmysl a přenosná zařízení.

Kromě vyššího platového ohodnocení firma od počátku dubna zavádí také nový systém příspěvků na dojíždění pro všechny stávající i nově nastupující zaměstnance. Vzhledem k vysokému počtu nově otevíraných pracovních pozic na všech úrovních pořádá ON Semiconductor pro zájemce o práci u tohoto výrobce polovodičů se sídlem v USA navíc také speciální exkurze do rožnovského závodu. V rámci dvouhodinových prohlídek se návštěvníci podívají do klíčových částí provozu, včetně čistých prostor a dalších výrobních pracovišť. Mimo to budou k vidění také nevýrobní části, tedy zázemí pro zaměstnance, jako jsou školicí středisko, závodní jídelna a odpočinkové místnosti.

V souvislosti s ohlášeným náborem, který souvisí s aktuální významnou investicí ve výši 70 milionů USD, prezident koncernu ON Semiconductor Keith Jackson uvedl: „Ze strany dynamických koncových trhů registrujeme vyšší poptávku po vyspělých produktech, které vyrábíme v České republice. To bylo klíčovým důvodem pro náš záměr zde výrazně investovat, a to jak do technologií tak do pracovní síly."

O společnosti ON Semiconductor Společnost ON Semiconductor (Nasdaq: ON) se specializuje na inovativní řešení pro efektivní využití a úsporu energie. Ucelené portfolio polovodičových řešení zahrnuje produkty pro řízení spotřeby, analogové součástky, senzory, logické prvky, časovače, součástky pro konektivitu, diskrétní součástky, SoC a zákaznická řešení. Výrobky společnosti pomáhají technikům navrhovat pokročilá řešení pro aplikace v automobilovém průmyslu, komunikaci, ve výpočetní technice, pro spotřební elektroniku, průmyslové aplikace, lékařskou elektroniku, letecký průmysl a vojenství. Společnost ON Semiconductor má špičkový dodavatelský řetězec a program kvality, a také komplexní etický program. Provozuje výrobní závody, prodejní kanceláře a vývojová centra na klíčových trzích v Severní Americe, Evropě, Asii a Tichomoří. Podrobnější informace najdete na http://www.onsemi.com.Sledujte @onsemi na Twitteru

Kontakty: Lenka Střálková Komunikace a vztahy s veřejnostíRegion: východní Evropa ON Semiconductor +420 606 731 831 lenka.stralkova@onsemi.com

Jeden z časově nejnáročnějších kroků při návrhu desky plošného spoje je její zaroutování. Jakmile je provedeno rozmístění součástek a jsou správně nastavena návrhová pravidla (šířky vodičů, velikosti prokovených otvorů, nastavení izolačních vzdáleností pro dané signály a další pravidla), přichází na řadu vložení tisíců segmentů vodičů, které vytvoří výsledný motiv mědi na desce plošného spoje tak, aby byly správně zapojeny všechny piny součástek.

Již od doby, kdy se návrhy desek plošných spojů přesunuly z rýsovacího prkna na monitory počítačů, jsou snahy si tuto část práce usnadnit. Využití výpočetního výkonu pro autorouter však často naráží na následující bariéry:

Již byl zmíněn interaktivní postup routování. O co se vlastně jedná? U interaktivního postupu routování návrhář určuje posloupnost kroků přímo v desce plošného spoje. Říká, co se bude routovat dříve, která signálová spojení mají prioritu a může určit přibližnou trasu výsledných vodičů. V Altium Designeru je od verze 17 k dispozici nástroj pod názvem ActiveRoute™. Tento nástroj umožňuje automatické zaroutování skupiny vodičů určenou návrhářem. Kromě výběru vodičů, které se mají automaticky zaroutovat, může návrhář i určit kudy skupina vodičů na DPS povede (pomocí nakreslení kanálu – Route Guide). Klíčové vlastnosti nástroje ActiveRoute™ jsou:

Již byl zmíněn interaktivní postup routování. O co se vlastně jedná? U interaktivního postupu routování návrhář určuje posloupnost kroků přímo v desce plošného spoje. Říká, co se bude routovat dříve, která signálová spojení mají prioritu a může určit přibližnou trasu výsledných vodičů. V Altium Designeru je od verze 17 k dispozici nástroj pod názvem ActiveRoute™. Tento nástroj umožňuje automatické zaroutování skupiny vodičů určenou návrhářem. Kromě výběru vodičů, které se mají automaticky zaroutovat, může návrhář i určit kudy skupina vodičů na DPS povede (pomocí nakreslení kanálu – Route Guide). Klíčové vlastnosti nástroje ActiveRoute™ jsou:

Nyní se podrobněji podíváme na nástroj ActiveRoute™. K tomu, abychom jej mohli použít, je potřeba připravit design dle následujících bodů:

ActiveRoute™ je pokrokový nástroj, umožňující routování zcela novým způsobem. Jako takový je stále v aktivním vývoji. Při současném stavu je nutno mít na zřeteli určitá omezení:

Nyní se dostaneme k samotnému použití nástroje ActiveRoute™. Postup je jednoduchý, jde shrnout do následujících čtyř bodů, které dále rozebereme podrobněji:

Při volbě vodičů vhodných k routování máme možnost vybrat objekty, které budou vodiči spojeny (piny součástek, již vyvedené části vodičů, prokovy, případně celá pouzdra). Nejčastěji ale budeme vybírat vzdušné spoje (naznačení dosud nezaroutovaných vodičů, v Altium Designeru pod názvem Connections). Connection je možno vybrat při držení klávesy [Alt]. Výběr jednoho Connection je tedy [Alt] + kliknutí na Connection. Při výběru více Connections kombinujeme držení klávesy [Alt] se standardními způsoby výběru více objektů:

Pokud vodič spojuje více než dva piny, má tedy i více Connections. Je možno vybrat pouze jeden Connection (jednu část vodiče, spojení pin – pin), případně výběrem všech Connections celý vodič. Výběr všech Connections, které náleží jednomu vodiči, lze provést výběrem jednoho Connection a následného zmáčknutí klávesy [Tab]. Tím dojde k výběru všech Connections patřících k danému vodiči. Ušetříme si tedy manuální výběr jednotlivých Connections. Nástroj ActiveRoute™ automaticky zaroutuje pouze ty části vodiče, které jsou vybrány.

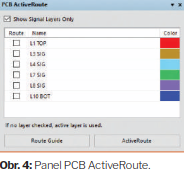

K nástroji ActiveRoute™ je přiřazen panel PCB ActiveRoute (z kategorie panelů PCB). V tomto panelu je možno zvolit v jakých signálových vrstvách bude probíhat automatické routování. Pokud nebude zvolena žádná z vrstev, použije se pro automatické routování momentálně aktivní vrstva v dokumentu DPS (vybraná záložka ve spodní části dokumentu DPS). Pro připomenutí – vodič musí být do vrstvy, ve které má být routován, vyveden (proveden fanout). Přechod mezi vrstvami není nástrojem ActiveRoute™ podporován.

Nepovinný krok v podobě naznačení kanálu, kterým mají vodiče procházet (Route Guide), jde využít zejména v případech, pokud chceme vodiče směřovat jinou než nejkratší cestou. Typickým příkladem může být vedení vodičů z více pinového pouzdra (např. BGA), kdy naznačíme, aby výsledné vodiče pouzdro obkroužily. Bez naznačeného kanálu by nejkratší cesta vedla skrze pouzdro. Po výběru Connections, které mají být zaroutovány, je možno kanál určit pomocí tlačítka Route Guide v panelu PCB ActiveRoute. Po kliknutí na tlačítko Route Guide se Connections semknou do jednoho bodu a poté klikáním určíme kanál, který se vykreslí jako čáry do mechanické vrstvy Route Guide. Pokud budeme chtít kliknutím přidaný segment odebrat, můžeme tak učinit pomocí tlačítka [Backspace]. Kanálem je určen nejen směr následného automatického routování, ale v podstatě je jím určená výsledná plocha, uvnitř které by vodiče měly být. Proto je důležitá i šířka kanálu. Šířku kanálu lze při jeho kreslení ovlivnit klávesami [↓], [↑]. Základní šířka se nastaví dle vzorce:

RouteGuideWidth = ((W+C)/#Layers)*1.3,

Kde W je šířka vodiče, C je izolační vzdálenost (obě hodnoty jsou brány z aktuálních návrhových pravidel). Ve jmenovateli je počet vrstev, které jsou povoleny pro automatické routování. Výsledek je vynásoben konstantou 1,3. Klávesami [↓], [↑] je možno konstantu měnit v rozsahu od 1 do 2. Kreslení kanálu ukončíme stisknutím pravého tlačítka myši. Z konce kanálu se Connections opět rozeběhnou k příslušným pinům. Již nakreslený kanál můžeme editovat. Editace probíhá ve vrstvě Route Guide. Kanál je v této vrstvě tvořen entitami čar (Track). Po nakreslení kanálu jsou entity zamčeny (Locked), aby se zabránilo neúmyslné editaci. Po dvojkliku na entitu a odebráním příznaku Locked ve vlastnostech, je možno entity čar editovat (posun čáry, změna koncového bodu). Tímto je kanál připraven pro automatického routování.

Samotné spuštění nástroje ActiveRoute™ může proběhnout následujícími způsoby:

Následně proběhne automatické zaroutování předem vybraných vodičů. V průběhu procesu je možno ve stavovém řádku sledovat jeho vývoj. Po dokončení procesu je v panelu Messages k dispozici zpráva s výsledným poměrem úspěšnosti automatického routování. Pokud je poměr úspěšnosti nízký, může být původ ve špatně nastavených návrhových pravidlech, či malé šířce kanálu Route Guide.

V konečné fázi automatického routování probíhá výkonná optimalizace zaroutovaných vodičů pomocí nástroje Glossing. Optimalizace je zaměřena na snížení celkové délky vodičů. Dochází k redukci počtu zlomů a hran v naroutovaných vodičích a optimalizují se výstupy vodičů z pinů součástek. Nástroj Glossing lze využít i samostatně na vybrané již zaroutované vodiče (i jiným způsobem než pomocí nástroje ActiveRoute™). Po vybrání zaroutovaných vodičů je možno vyvolat nástroj z menu Route » Gloss Selected.

ActiveRoute™ je velmi výkonný nástroj pro automatické routování. Nabízí zcela nový přístup k routování. Umožňuje intuitivně přímo v DPS routovat skupiny vodičů určené návrhářem, včetně možnosti naznačit trasu vodičů. Celý postup je tedy pro návrháře interaktivní a výsledek každého kroku je k dispozici během několika vteřin. Pro návrháře je postup intuitivní oproti komplexnímu nastavování autorouteru. Nástroj podporuje i routování diferenciálních párů díky dodržování šířky vodičů v páru a jejich vzájemné vzdálenosti. Součástí procesu automatického routování je optimalizace délky a vyhlazení vodičů. Optimalizovány jsou také výstupy z pinů součástek. Díky tomu výsledné vodiče z velké části odpovídají potřebám návrháře a nezbytných dodatečných úprav není mnoho. ActiveRoute™ je čerstvě uvolněný nástroj z dílny vývojářů Altia. Je stále ještě v aktivním vývoji. V následujících verzích se můžeme těšit na vylepšení tohoto nástroje.

Zdeněk Kejík, Retry, s. r. o. Zdroje informací [1] http://www.altium.com/documentation/17.0/display/ADES/((ActiveRoute))_AD [2] http://www.edatools.cz/supportblog/support/supportbloq/comingsoonad170Zdroje obrázků

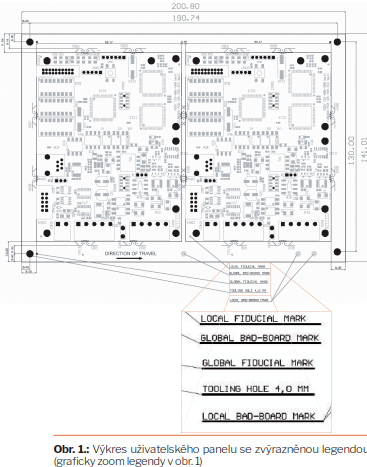

Součástí opodstatněného návrhu výroby (koncepce), je sdružení většího počtu navržených desek plošných spojů (DPS) do celků pro jejich hromadné zpracování navazujícími technologiemi efektivní výroby (automatizované osazení součástkami, pájecí techniky, testování a ověření kvality, depanelizace, forma balení, výstupní procedury) za účelem dosažení úspor strojního času, energií, lidské práce, preciznosti opakované výroby a plné kontroly nad výrobním procesem.

Uvedených vlastností dosáhneme promyšlenou konstrukcí uživatelského panelu.

Uživatelský panel je jedno až n-násobný počet zpravidla shodné DPS s technologickým okolím obsahující nezbytné prvky (zakládací otvory, záměrné body osazovacího automatu, servisní prvky stavu výrobku – dobrý, chybný – způsob dělení, prvky pro zvolený způsob testování, depanelizace a registrace) precizní výroby.

Uživatelský panel nemusí obsahovat násobnost jedné DPS. Může také tvořit sadu desek jednoho přístroje, za předpokladu technologické shody následného zpracování všech desek v sadě.

Výrobce neosazené desky nám dodává celý uživatelský panel, to je pro něho jeden kus, který dodá objednateli v požadovaném množství a kvalitě.

Abychom docílili co nejlepší nákupní ceny neosazeného uživatelského panelu, musíme docílit co nejlepší výtěžnosti z výrobního přířezu. Nejlepší je 100 % (to jsem jedenkrát zažil), obvyklé hodnoty jsou nad 75 až 85 %. Toho dosáhneme úzkou spoluprací s výrobcem neosazených DPS. Konstrukcí uživatelského panelu se zabýváme hned, jakmile je známá geometrie navrhované DPS. Je to časově náročnější úkol, vyžadující součinnost několika odborníků, případně týmů. Výborný nástroj ke konstrukci uživatelského panelu, současně s návrhem jednotlivé DPS nabízí již řadu let Altium Designer. S dokončeným návrhem DPS máme plně funkční panel.

Rozměry vstupních materiálů pro výrobní přířezy

Rozměry vstupních materiálů pro výrobní přířezyVýrobním přířezem nazýváme plochu základního materiálu, který výrobce neosazených DPS použije k výrobě našich uživatelských panelů.

Výchozí tabule má rozměr 38×50 palců (965×1 270 mm). Rozměr se ořízne na 36×48 palců (915×1 220 mm). Tato plocha se dále dělí, například na čtvrtiny, tj. vzniknou čtyři plochy, každá o rozměru 18×24 palců. To je velmi častý výchozí přířez – standard. Každý výrobní přířez má své technologické okolí, min 14mm po obvodu přířezu. Vnitřek takto zmenšeného výrobního přířezu se nazývá aktivní pole. Aktivní pole výrobního přířezu je plocha pro zákaznické desky, nejčastěji sdružené do uživatelských panelů [1].

Typické rozměry přířezů vícevrstvých desek a jejich aktivních polí jsou uvedeny v tabulce (tab.1), [2].

Výrobce neosazené DPS nepoužívá všechny formáty v tab.1 uvedené. Užívá dvě až tři velikosti, na jejichž rozměry, především aktivního pole, se musíme informovat a spolupracovat s výrobcem na dosažení maximální výtěžnosti z výrobního přířezu.

Výrobce neosazené DPS nepoužívá všechny formáty v tab.1 uvedené. Užívá dvě až tři velikosti, na jejichž rozměry, především aktivního pole, se musíme informovat a spolupracovat s výrobcem na dosažení maximální výtěžnosti z výrobního přířezu.

Prodává se vždy celý přířez, rozpočítaný do kusů desek (uživatelských panelů) v něm obsažených.

Je třeba si uvědomit, že aktivní pole výrobního přířezu musí bezpodmínečně pojmout aktivní pole uživatelského panelu. Průnik těchto zón (aktivních polí) uživatelského panelu do technologického okolí výrobního přířezu je naprosto vyloučen. Technologická část uživatelského panelu může být i několik mm v technologickém poli výrobního přířezu, ale nesmí narušit jeho znaky plné vyrobitelnosti a ověření jeho kvality. Je možná, za splnění technických, specifických vlastností dohoda, jejímž výsledkem je výhodnější výtěžnost DPS z výrobního přířezu.

Jednat je třeba vyváženě, uvedená možnost má smysl především u hromadné výroby, kde větší úsilí s přípravou výroby u zhotovitele neosazené desky je výhodná i pro něj; respektujeme profesní slušnost a korektnost.

Před vlastním vytvářením uživatelského panelu (v literatuře se můžeme setkat se zkráceným názvem Panel nebo Multiblock) musíme uvážit:

Technologické okolí panelu obsahuje: – situační foto (obr.1), zvětšená legenda.

Zakládací otvory (Tooling Hole):

Jsou to nepokovené otvory odkryté nepájivou maskou často s průměrem od 3 do 4,5 mm. Počet otvorů je min. 3, jsou umístěné v rozích panelu, nejčastěji 5 mm od vnější hrany panelu. Jsou-li zakládací otvory čtyři, je 4. otvor umístěn nesymetricky vzhledem k zbývajícím třem, abychom zajistili pouze jeden způsob usazení panelu zakládacími otvory na naváděcí kolíky.

Možnost navést panel na naváděcí kolíky jediným způsobem musíme zajistit vždy. Po vyvrtání otvoru v materiálu třídy FR4 dojde při průměrech vrtáků od dvou mm výše ke smrštění otvoru o cca 50 µm. Musíme docílit, aby panel naváděcími otvory prošel hladce na naváděcí kolíky s minimální vůlí (téměř s nulovou vůlí).

Vrtáky užívané v NC strojích pro zhotovení otvorů v DPS jsou vyráběny v rozměrech po 50 µm. Výrobce neosazené desky nemusí mít skladem jejich kompletní řadu. Při potřebě méně obvyklých rozměrů (tomu se snažíme vyhnout) je třeba se informovat. Odstupňování průměrů vrtáků po 50 µm není v celé řadě od nejmenšího po největší.

Registrační značka (Fiducial Mark):

Slouží pro zaměření osazovacího automatu. Tvoří ji odmaskovaný kruhový terč mědi o průměru 1 mm. Umísťujeme tři v rozích panelu. Doporučená geometrie je v IPC-2221A.

Levý spodní FM se užívá (je doporučeno) pro výchozí bod souřadnic (Card Datum 0-0). Fiducial Marks jsou trojího typu: Globální v technologickém okolí panelu, Lokální v každé jednotlivé desce v panelu a součástkové (např. BGA, QFP, BQFO apod.) určené i pro rework.

Tvoří ji odmaskované mezikruží mědi o vnějším průměru cca 6,5 mm s šířkou mezikruží cca 1,5 mm.

Značky jsou dvojího druhu. Global bad-board mark, kterou obsluha označuje vadný celý panel. Je zpravidla umístěna v blízkosti geometrického středu panelu technologického okolí.

Local bad-board marks označuje vadnou desku v panelu. Počet značek je shodný s počtem DPS v panelu. Organizujeme jejich umístění v technologickém okolí panelu tak, aby bylo logicky zřejmé, která značka patří ke které desce v panelu.

Identifikace panelu:

Identifikace panelu:Formou textu, čárového kódu, RFID, …; dle zvyklosti a požadavků.

Například šipkou vyznačíme orientaci panelu v pájecím zařízení.

Šířka a geometrie technologického okolí panelu musí zajistit bezpečné uchycení panelu v dopravníku výrobní linky, očekávanou kvalitu průchodem technologickými částmi výroby a také dostatečnou pevnost celistvosti panelu připraveného k depanelizaci, aby se nám předčasně nerozpadl.

Nejčastěji užívané metody rozkladu panelu na jednotlivé DPS jsou čtyři: V-drážka (V-score), Vylamovací můstky (Bridge, Break-away tabs), Můstek k frézování (Routed tabs) a kombinace výše uvedených způsobů.

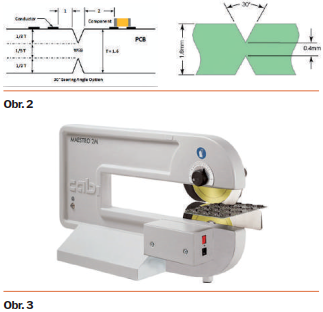

Geometrii znázorňuje obr. 2. Užívá se u desek tlouštěk od 0,8 mm do 2,4 mm. Ve vytvořené drážce je tloušťka desky zpravidla zúžena na zhruba 1/3 celkové tloušťky. V-drážka je vytvořena na odmaskovaném povrchu desky. Používají se úhly 25°, 30°, 45°a 60°. Nejbližší stěna SMD součástky od hrany rozevřeného „V“ je ve vzdálenosti 2,0 mm, (obr. 2), aby bylo možné použít strojní depanelizaci motorovou jednotkou „Pizza – Cutter“, situační foto (obr. 3). Potřebnou vzdálenost je nutné ověřit dle typu motorové jednotky.

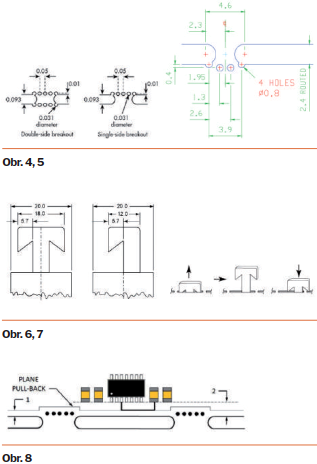

Vylamovací můstky znázorňují (obr. 4 a obr. 5). Nejčastější šířka frézované drážky (průměr nástroje) pro strojní depanelizaci můstků má rozměr 2,4 mm. Frézování i vrtání podpůrných otvorů probíhá vždy na odmaskovaném povrchu, tj. bez nepájivé masky. Nástroje pro strojní depanelizaci mají tvar „T“ nebo „L“. Situační foto představují (obr. 6 a obr. 7).

Vylamovací můstky znázorňují (obr. 4 a obr. 5). Nejčastější šířka frézované drážky (průměr nástroje) pro strojní depanelizaci můstků má rozměr 2,4 mm. Frézování i vrtání podpůrných otvorů probíhá vždy na odmaskovaném povrchu, tj. bez nepájivé masky. Nástroje pro strojní depanelizaci mají tvar „T“ nebo „L“. Situační foto představují (obr. 6 a obr. 7).

Pro úspěšnou depanelizaci je nutný volný přístup k můstkům – neumisťovat pod těla konektorů apod. Šířka drážky 2,4 mm zajišťuje bezpečný rozměr pro průchod nástrojů tvarů T a L. Skutečnou tloušťku tvarů T a L je nutné ověřit. Situační odstupy jsou na (obr. 8). Přesnost obrobení frézováním je ±0,1 mm. Pro volné rozměry DPS je v takovém případě nejmenší vzdálenost mezi deskami v panelu 2.4 mm při strojní depanelizaci.

Vhodná poloha podpůrných otvorů v těle vylamovacího můstku umožní, aby otřepy po rozlomení můstku zůstaly pod obráběnou hranou DPS, bez nutnosti jejich začištění.

Užití frézy vyžaduje odsávání sklolaminátových částic v nejčastěji užívaném materiálu třídy FR4. Nemají v těle podpůrné otvory. Délka mezery mezi drážkami se volí dle požadované pevnosti panelu.

Kombinací diskutovaných kritérií, vlastností a požadavků stanovíme počet DPS v panelu pro optimalizovaný výrobní proces. Vhodným sesazením DPS v panelu obdržíme minimální aktivní plochu panelu, tj. bez nadbytečných hluchých míst (ploch) a vyřešenou depanelizací. Do technologického okolí panelu umístíme všechny potřebné stavební prvky.

Geometrii technologického okolí optimalizujeme na minimální plochu (často není třeba technologického okolí po celém obvodu panelu, stačí i dvě protilehlé strany) s potřebnou tuhostí (odolnost vůči zkroucení a průhybu), pevností v celistvosti před depanelizací.

Takto navržený panel znásobíme v aktivní ploše výrobních přířezů. (Obvykle máme na výběr ze dvou rozměrů.). Vyhodnotíme procentuální výtěžnost. Nejsme-li spokojeni, stanovíme jiný počet DPS v panelu při zachování optimalizovaného výrobního přířezu a sestavíme nový, konstrukčně vyvážený panel. Znásobíme v aktivní ploše výrobních přířezů, vyhodnotíme…

Nejsme-li spokojeni, vymyslíme návrhy k řešení a jdeme za výrobcem, za výrobci.

Důležité je, aby výroba vzorků probíhala s vlastnostmi hromadné výroby. V případě úspěchu splnění zadávacích parametrů na výrobek kladený je to nejrychlejší, efektivní způsob zavedení podnikatelského záměru na trh [4] v duchu Na poprvé správně!

Začátkem roku 2014 se dostává na knižní trh kniha Design for Manufacturability s podtitulem How to Use Concurrent Engineering to Rapidly Develop Low Cost. High-Quality Products for Lean Production. Autor knihy, David M. Anderson, PhD. je světově významným expertem s více než 27letou praxí v oboru. Hned v první kapitole jmenuje, co není Design for Manufacturability. Kniha by neměla chybět na žádném vývojovém pracovišti.

Vlastimil Obr Užité prameny: [1] Martin W. Jawitz (ED): Printed Circuit Board Materials Handbook. MCGraw-Hill, 1997 ISBN: 0-07-032488-3. Chet Gulies, Chapter 9, Sheet Sizes and Cutting Direction, page 9.2.2. [2] Clyde F. Coombs, Jr. (ED) Printed Circuit Handbook, Sixth Edition. MCGraw-Hill, 2008 ISBN: 978-0-07-146734-6. Happy Holden, Chapter 20, Table 20.1, page 20.13. [3] Tom Hausherr, Design for Assembly: Components, The PCB Design Magazine, 10,2013, 24-34. [4] Vlastimil Obr, Panelizace návrhu desek plošných spojů, DPS Plošné spoje od A do Z, 1,2011, 24-25Zdroje obrázků Obr. 1: vlastní Obr. 2: www.mtarr.co.uk Obr. 2 a 8: pramen [3] Obr. 3: www.cab.de/en/electronics/pcb-separators/maestro-2-2m Obr. 4: www.electronicdesign.com Obr. 5: můj archiv, rok 2009, blíže neurčeno Obr. 6 a 7: www.ami.ac.uk, můj archiv, rok únor 2015, nyní nedostupný server