Ať tváření, dentální technika, lékařská technika, hodinářský, šperkařský nebo optický průmysl – počet vysoce přesných aplikací v oboru mikroobrábění v uplynulých letech enormně vzrostl. Kdo chce efektivně zacházet s filigránskými nástroji, vysokými otáčkami a extrémními požadavky na přesnost, potřebuje upínací systémy, které pracují stabilně i v mezních situacích.

Vzhledem k malým průměrům stopek, jemným strukturám, malým prostorům a minimálním tolerancím musí být mnohé upínací systémy nástrojů pro mikroobrábění uzpůsobené již od začátku. A tak se některé upínače, které dosahují v novém stavu výborných výsledků, v průběhu času stávají pro uživatele skutečnou zkouškou nervů. Důvody jsou různé: zhoršující se házivost, nedostatečná přesnost nebo pronikající nečistoty k tomu přispívají stejně jako zaseknuté nástroje nebo potíže s nastavením nástroje. I přesné upínače se vyplatí blíže prozkoumat.

K dosažení přesných výsledků v mikroobrábění by měly upínače disponovat obvodovým házením a opakovatelnou přesností < 0,003 mm. Důležitá podmínka: měřeno ve 2,5násobku průměru stopky. Kvůli vysokým otáčkám je smysluplná kvalita vyvážení G 2,5 při 25 000 min-1. Rozhodující je, aby tyto hodnoty byly trvale zaručené. U některých systémů způsobí zejména únava materiálů v důsledku tření nebo zahřívání postupnou ztrátu vysoké přesnosti upínačů a výrobní tolerance již není možné dodržet. Podobně problematické mohou být nečistoty: pokud do upínače proniknou malé třísky, může být negativně ovlivněna kvalita vyvážení. S každým upnutím pak ztrácí upínač na přesnosti, protože usazené třísky způsobují jeho opotřebení. Především u vícedílných upínačů, jako např. u přesných kleštinových upínačů, může k tomuto efektu dojít velmi brzy. Před tím mohou chránit speciálně utěsněné upínače, pečlivost při výměně nástroje a pravidelná intenzivní údržba.

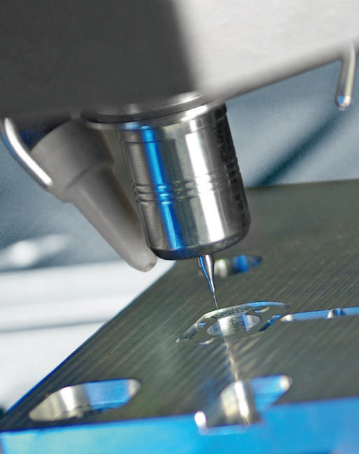

Výroba forem | V mikroobrábění významně ovlivňuje spolehlivost upínačů nástrojů stabilita procesu a dosažitelná přesnost

Porovnáme-li mezi sebou relevantní upínací systémy, vyčnívá z řady polygonální upínací technika firmy SCHUNK. Zatímco při tepelném smršťování se odpařují chladicí kapaliny, její zbytky ulpívají v upínacím průměru a kromě nákladné a energeticky náročné smršťovací jednotky musí být občas nainstalován i odsávací systém. U polygonální upínací techniky není zatížen rozpočet, životní prostředí ani zdraví obsluhy. Ani elektrická energie není potřeba pro výměnu nástrojů. Kromě toho, smršťovací upínače mohou mít problémy při upínání malých průměrů nástrojů. Kvůli tepelným vlivům a různým koeficientům tepelné roztažnosti upínače a nástroje dochází k tomu, že drahé mikronástroje nelze z upínače vytáhnout. I když to nedojde tak daleko, ztrácí často tepelně smrštitelné upínače svou obvodovou házivost tím, že se neustále zahřívají a ochlazují.

Oproti tomu u polygonální upínací techniky TRIBOS zůstává obvodová házivost a opakovatelná přesnost < 0,003 mm, měřeno na nástroji ve vzdálenosti 2,5 × D, po více než tisíci upnutích bezpečně zachována. S kvalitou vyvážení G 2,5 při 25 000 min-1 splňují vysokorychlostní upínače nejnáročnější požadavky. Jsou vhodné pro všechny stopky nástrojů s tolerancí h6 a byly testovány až do 205 000 min-1 v závislosti na typu. Podle výpovědí uživatelů z oboru mikroobrábění je TRIBOS vůbec prvním systémem, který při osazení frézami s průměrem řezu 30 μm spolehlivě dosahuje přesných výsledků.

Upínací systém SCHUNK má místo válcového otvoru pro nástroj v upínači polygonální tvar. Upínacím zařízením je z vnější strany vyvinut definovaný tlak a tím se upínací otvor v oblasti pružné deformace dočasně změní na válec. V tomto stavu může být nástroj do upínače lehce vložen. Následně se vnější tlak uvolní, vnitřní průměr se díky elasticitě materiálu vrátí do svého původního polygonálního tvaru a nástroj se vlastním pnutím v oceli pevně upne. To platí zvláště pro malé průměry stopek od 1 mm. Během upínacího procesu se polygonální upínače deformují výhradně radiálně. Nedochází tudíž k jejich roztažení do délky. Tak je zaručeno, že u nástrojů s minimální tolerancí 0,01 mm lze přednastavit délku – i to je zásadní přednost oproti tepelně smrštitelným upínačům, u kterých zpravidla dochází ke zkracování jejich délky při ochlazování.

Polygonální upínací technika vítězí i v porovnání s kleštinovými upínači. Vzhledem k upínacímu principu nemá systém žádné pohyblivé části. Díky tomu je přesný upínač mechanicky odolný a zaručuje dlouhodobě bezúdržbové upnutí bez opotřebování. Navíc je v porovnání s vícedílnými upínači podstatně nižší údržba. K zabránění znečištění z vnější strany mohou být štěrbiny na přední straně upínače TRIBOS na přání dodatečně zaslepeny.

Obsluha SVP-Mini | Ruční upnutí: U TRIBOS-RM, TRIBOS-Mini a prodloužení nástrojů TRIBOS-SVL Mini postačí k bezpečné výměně nástroje ruční upínací zařízení

Mnoho uživatelů zjistilo, že s vysokou absolutní přesností a dynamikou, stejně jako dobrou tuhostí a tlumením vibrací upínačů TRIBOS, dosáhnou kvalitativně nejlepších obrobených povrchů a dlouhých životností nástrojů. Na základě vysoké poptávky SCHUNK významně rozšiřuje svůj program přesných upínačů pro mikroobrábění.

Nová rozhraní a vyšší stupeň standardizace přispívají k tomu, že uživatel může citelně zvýšit stabilitu procesu a hospodárnost náročných přesných operací. Speciálně pro vysoce efektivní 5osé obrábění navrhl SCHUNK robustní upínač TRIBOS-RM s prodlouženým rozměrem L1 o délce 78 mm. Dlouhý výkonný upínač může být použit velmi univerzálně. Kromě přímého upnutí se mohou pomocí standardizovaných redukčních pouzder GZB-S upnout i stopky s menším průměrem. K obrábění špatně dostupných oblastí lze upínač zkombinovat se standardizovaným prodloužením nástrojů TRIBOS-SVL Mini.

SCHUNK Intec s. r. o. Tuřanka 115, 627 00 Brno-Slatina Tel.: +420-513 036 213 Fax: +420-513 036 219 info@cz.schunk.com cz.schunk.comVážení čtenáři časopisu machining & tooling magazine, na následujících stránkách Vám přinášíme zajímavý rozhovor s panem Dr. Michaelem Kerstingem na téma frézování. Mimo jiné se dozvíte, jaké požadavky musí splňovat frézy pro vysoce výkonné frézování a jaký nástroj je nejvhodnější pro konkrétní použití a konkrétní stroj. Pan Dr. Michael Kersting je produktovým manažerem společnosti Hoffmann Group. Ráda bych poděkovala také paní Lence Bechtloff ze stejné společnosti za zprostředkování rozhovoru.

Použitím moderních vysoce výkonných fréz lze v průmyslových výrobních závodech samozřejmě dosáhnout dalšího zvýšení produktivity. Rozhodující je správná volba nástroje vhodného pro daný proces. Moderní vysoce výkonné frézy spojují vysoké řezné hodnoty s dlouhou životností. Proto mohou přispívat k nárůstu produktivity výrobních procesů a tudíž i k cenově výhodnější struktuře nákladů. Zejména u flexibilních procesů, mezi něž patří i frézování, je při výběru nástroje zapotřebí vzít v úvahu určité faktory. Vzhledem k méně častým výměnám nástroje mohou být například zkráceny celkové přípravné časy. U výměn nástrojů menších rozměrů může být výhodou i to, že s jednou sadou nástrojů lze obrábět několik různých materiálů. Aby mohl být optimálně využit výrobní potenciál obráběcího stroje, musí se jeho uživatel zpravidla rozhodnout, zda použít speciální nebo univerzální nástroj.

Samozřejmě. Má‑li být z frézy získán větší výkon, je rozhodujícím faktorem její geometrie. Proto mají všechny moderní HPC frézy nerovnoměrné rozložení řezných hran a nerovnoměrné stoupání šroubovice. Tyto vlastnosti zajišťují, že vzniká méně vibrací, a tím přispívají ke klidnému chodu nástroje během procesu. Klidný chod je rozhodujícím kritériem pro mnoho výrobních požadavků. K těmto požadavkům patří vysoká kvalita povrchu, dlouhá životnost nástroje a nízká hladina emisí hluku během procesu.

Ano je to tak. Kvalitativní rozdíly u HPC fréz jsou způsobeny geometriemi, povlaky, tvrdokovovými substráty a úpravou hran. Tyto vlastnosti ovlivňují jejich životnost a výkonnost. Aby bylo možné s vysoce výkonnými frézami dosahovat nejlepších možných hodnot, musejí být nástroje rovněž uzpůsobeny požadavkům na dosahování vysokých procesních rychlostí a na teploty, které při těchto procesech vznikají. Proto potřebují povlak, který má extrémně dobrou odolnost proti oxidaci. Vzhledem k vysokým procesním teplotám se kyslík stává velmi reaktivní – což může způsobovat předčasné opotřebení. Moderní povlaky proto musejí odolávat tomuto jevu. Povlak musí být doplněn nosným materiálem, který je těmto podmínkám optimálně přizpůsoben. Tento tvrdokovový substrát musí být co nejlepším kompromisem mezi houževnatostí a tvrdostí. Pomocí substrátů s jemným zrnem lze rovnoměrně zvyšovat jak houževnatost tak i tvrdost. To činí TK nástroje robustními a zároveň mají velmi dlouho životnost.

Dalším důležitým kritériem je úprava hran. Homogenizované, cíleně zaoblené řezné hrany zabraňují vzniku trhlin a vylamování, zpomalují obrušování a zajišťují pomalé a rovnoměrné opotřebení. Frézy s touto charakteristikou lze použít pro třískové obrábění různých materiálů. Pro maximální zvýšení produktivity práce navrhla Hoffmann Group své frézy z produktové řady GARANT MasterSteel tak, aby splnily požadavky různých obráběcích úloh. Mezi tyto úlohy patří kromě obvodového frézování, frézování drážek a šikmé zanořování i frézování po spirále a vrtání. Výběr správného nástroje se proto musí provádět podle konkrétní úlohy.

Pro uživatele, kteří musejí na svých obrobcích provádět především obvodové frézování a frézování drážek a používat k tomu univerzální stroje s výměníkem nástrojů, jsou dobrou volbou klasické hrubovací čtyřbřité frézy. Tyto frézy mohou zčásti převzít i úlohy, pro něž je jinak předurčen nástroj s vyměnitelnými břitovými destičkami, a to i například tehdy, když musí být povrch obrobku dodatečně vyfrézován do roviny. Použitím HPC frézy lze v tomto případě ušetřit čas potřebný pro výměnu nástroje, čímž se zkrátí přípravné časy.

Zkušenosti ukázaly, že s HPC frézami Garant MasterSteel se značně zkrátí doba obrábění svařované konstrukce z konstrukční oceli pro všeobecné použití. V konkrétním případě činila úspora času na jeden konstrukční díl 4,5 minuty v porovnání s použitím nástroje s vyměnitelnými břitovými destičkami.

Pro frézování hlubších drážek s šířkou větší než 1xD do plného materiálu a také pro obrábění křehkých konstrukčních dílů je správným nástrojem vroubkovaná hrubovací fréza. Vzhledem ke vroubkovanému profilu se při obrábění touto frézou tvoří menší řezný tlak, a proto je konstrukční díl vystaven menším zatížením.

Dalšími výhodami jsou obzvláště krátké třísky, které je možno mnohem snáze odvádět. Tento lepší odvod třísek zvyšuje procesní spolehlivost. Chce‑li výrobní podnik zvýšit efektivitu výrobního procesu, musí zavést používání nástrojů s větším počtem zubů.

Bylo zjištěno, že frézy s pěti zuby jsou obzvláště efektivní, jestliže ve výrobních procesech může být zachován stejný posuv na jeden zub. Tyto nástroje zvládají o 25 procent větší posuv ve srovnání se čtyřbřitým nástrojem. Ve srovnání se šestibřitým nástrojem vykazují lepší odvod třísek.

Při obrábění obrobků je často zapotřebí zhotovovat kapsy. Vniknutí do materiálu se provádí šikmým zanořováním, frézováním po spirále nebo vrtáním. Při těchto operacích často narážejí klasické čtyřbřité HPC frézy na hranice svých možností. Důvody jsou zřejmé: Zejména při šikmém zanořování, vrtání a frézování po spirále musejí být efektivně a rychle odváděny směrem vzhůru vznikající třísky. Z tohoto důvodu jsou zapotřebí pokud možno co nejrozměrnější drážky pro třísky na čelním břitu. U čtyřbřitých nástrojů jsou rozměry drážek pro odvod třísek konstrukčně více omezeny než u trojbřitých nástrojů. Hoffmann Group proto vyvinula zvláště pro tyto případy použití speciální frézu se třemi břity. Pro účinný odvod třísek, který je nutný zejména při šikmém zanořování, byl navíc vyvinut výbrus špičky podobný vrtáku a odsazený ve směru ke stopce. Tím vzniká dostatečný prostor pro bezpečný odvod odebíraného materiálu z činné zóny. Tříbřitá fréza je všeuměl mezi HPC frézami. Lze s ní efektivně realizovat nejen šikmé zanořování, frézovat po spirále a vrtat, ale i frézovat drážky a frézovat po obvodu. S její pomocí je možné na stroji vyřešit všechny případné úlohy bez nutnosti výměny nástroje.

Výrobní podniky mohou kromě toho dosáhnout další úspory času, pokud použitím vhodného nástroje může odpadnout kompletní pracovní krok. Moderní HPC frézy zanechávají v některých případech tak hladké povrchy, že již není nutné provádět potřebný dokončovací řez. Zkušenosti s novými vysoce výkonnými tříbřitými frézami produktové řady Garant MasterSteel například ukázaly, že při obrábění křehkého konstrukčního dílu z oceli 16MnCr5 nevznikaly na tomto obrobku jinak obvykle se vyskytující stopy po chvění nástroje. Po hrubování s novou vysoce výkonnou frézou není proto zapotřebí provádět další dokončovací řez.

Konečný výběr nástroje má být vždy orientován na danou úlohu třískového obrábění. Přitom hrají důležitou roli konstrukční vlastnosti nástroje, jako je počet řezných hran a tvar čelního břitu: Pro obvodové frézování a frézování drážek je například obzvláště výkonný klasický čtyřbřitý nástroj. Tento nástroj může za určitých okolností převzít i úlohy určené pro jiný nástroj (např. pro nástroj s vyměnitelnými břitovými destičkami), čímž se ušetří výměna nástroje. Při frézování plné drážky a při obrábění křehkých konstrukčních dílů se ukazuje jako efektivní, procesně spolehlivá a obzvláště měkce řezající pětibřitá fréza s vroubkováním. Tříbřitá fréza s výbrusem špičky podobajícím se vrtáku je naproti tomu použitelná jako univerzální nástroj pro veškeré operace, a to i pro zanoření do materiálu, šikmé zanořování a vrtání. Díky zlepšeným řezným hodnotám a faktu, že odpadají některé pracovní kroky a nutnost výměny nástroje, lze podstatně zkrátit pracovní i přípravné časy a významně tak zvýšit produktivitu. HPC frézy řady MasterSteel jsou navíc k dispozici v různých délkách a poloměrech a částečně i jako podrozměrné nástroje – v nabídce je tak vždy optimální nástroj pro každou úlohu třískového obrábění.

Děkuji za rozhovor.

Iva Duroňová, šéfredaktorka machining & tooling magazine![]() Druhé vydání časopisu KOVOINZERT, vyjde 22.9.2017, tedy s dostatečným předstihem před největší strojírenskou akcí v ČR.

Druhé vydání časopisu KOVOINZERT, vyjde 22.9.2017, tedy s dostatečným předstihem před největší strojírenskou akcí v ČR.

Budete na MSV v Brně vystavovat? Ideální příležitost pozvat návštěvníky do expozice a seznámit je prostřednictvím odborného časopisu s Vaší letošní veletržní nabídkou! Pokud se veletrhu neúčastníte jako vystavovatel, zajistíme Vám účast prostřednictvím aktivní distribuce časopisu KOVOINZERT v areálu BVV! Uzávěrka pro příjem objednávek je 18.8.2017! Náklad vydání 10.000 výtisků!

Informujte se o posledních volných prestižních plochách pro firemní prezentaci!

Pro více informací kontaktuje šéfredaktorku tohoto časopisu:

Iva Duroňová,

tel. 549 210 635,

Bezplatný odběr časopisu po registraci zde

Celkem 2 383 instalací CNC soustruhů HARDINGE® (Cobra, ELITE, TALENT a CS) během 13 let svědčí o talentu konstruktérů firmy HARDINGE. Nyní je v této kategorii k dispozici zcela nová vývojová řada CNC soustruhů, která nese staronový název TALENT®. To je jediné, co zůstává. Vše ostatní je nové, výkonnější a ještě přesnější.

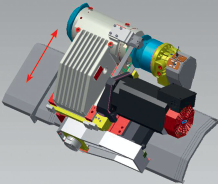

Vývoj byl zásadní a oproti původní řadě značně inovativní. Především byla řada TALENT rozšířena o MULTI-TASKING stroje TALENT®42/51 v provedení MSY (poháněné nástroje + protivřeteník a osa Y). Ostatní verze vycházejí z tohoto uspořádání jako vyčerpávající kombinace. Jako zcela nová funkce bude k dispozici pro tyto stroje funkce „Following Mode“. Je to druhá osa X pro příčný posuv protivřeteníku pro obrábění. Tím je umožněno simultánní obrábění na obou vřetenících současně. Cílem je zkrácení výrobních cyklů. Jedná se o špičkové obráběcí stroje, které výrazně zvyšují výrobní kapacity. Jsou robustní a zároveň nabízejí vysokou úroveň funkčnosti a přesnosti. Lože je odlito z litiny CLASS 35 GRAY IRON, veškeré montážní plochy pro uložení vřeteníků jsou ručně zaškrabány a pro lineární pohyby os bylo použito válečkových valivých vedení pro 2,5× vyšší tuhost oproti kuličkovým. K dispozici jsou dvě provedení lože, a to krátké a dlouhé (400 mm, 650 mm)*. Pro obě tyto verze je pak možné zvolit průchod tyče vřeteníkem ∅ 42 nebo ∅ 51 mm. Unikátní je i patentované provedení vřeteníku CFS (collet ready systém), který umožní aplikaci minimálně 20 různých systémů kleštinového upínání od různých výrobců například HARDINGE C style, Quick Change, Hainbuch, Ortlieb, Nann, 173-185E a další. Samozřejmě, že je zde k dispozici i možnost použití hydraulických sklíčidel 6" nebo 8".

Vývoj byl zásadní a oproti původní řadě značně inovativní. Především byla řada TALENT rozšířena o MULTI-TASKING stroje TALENT®42/51 v provedení MSY (poháněné nástroje + protivřeteník a osa Y). Ostatní verze vycházejí z tohoto uspořádání jako vyčerpávající kombinace. Jako zcela nová funkce bude k dispozici pro tyto stroje funkce „Following Mode“. Je to druhá osa X pro příčný posuv protivřeteníku pro obrábění. Tím je umožněno simultánní obrábění na obou vřetenících současně. Cílem je zkrácení výrobních cyklů. Jedná se o špičkové obráběcí stroje, které výrazně zvyšují výrobní kapacity. Jsou robustní a zároveň nabízejí vysokou úroveň funkčnosti a přesnosti. Lože je odlito z litiny CLASS 35 GRAY IRON, veškeré montážní plochy pro uložení vřeteníků jsou ručně zaškrabány a pro lineární pohyby os bylo použito válečkových valivých vedení pro 2,5× vyšší tuhost oproti kuličkovým. K dispozici jsou dvě provedení lože, a to krátké a dlouhé (400 mm, 650 mm)*. Pro obě tyto verze je pak možné zvolit průchod tyče vřeteníkem ∅ 42 nebo ∅ 51 mm. Unikátní je i patentované provedení vřeteníku CFS (collet ready systém), který umožní aplikaci minimálně 20 různých systémů kleštinového upínání od různých výrobců například HARDINGE C style, Quick Change, Hainbuch, Ortlieb, Nann, 173-185E a další. Samozřejmě, že je zde k dispozici i možnost použití hydraulických sklíčidel 6" nebo 8".

Je možné volit mezi 12 polohovým nebo 16 polohovým revolverem s možností indexace v mezipoloze, mezi provedením BMT45, VDI a dokonce i kombinací BMT/VDI30, a to s možností M funkce a osou Y. K dispozici je zakončení pro vřeteník A2-5" 6 000 ot/min (TALENT® 42) a pro vřeteník A2-6" 5 000 ot/min (TALENT® 51). Protivřeteník a poháněné nástroje pak mají vždy 6 000 ot/min. Pokud je zvolen například koník, pak je řešen vždy jako NC. Tyto stroje je možné vybavit velkým množstvím příslušenství např. vysokotlakou jednotkou do 70 barů, odnímací lopatkou, dopravníkem třísek, automatickou sondou pro zaměřování nástrojů nebo pro měření obrobků, detekcí přítomnosti obrobku v protivřeteníku, apod.

Je možné volit mezi 12 polohovým nebo 16 polohovým revolverem s možností indexace v mezipoloze, mezi provedením BMT45, VDI a dokonce i kombinací BMT/VDI30, a to s možností M funkce a osou Y. K dispozici je zakončení pro vřeteník A2-5" 6 000 ot/min (TALENT® 42) a pro vřeteník A2-6" 5 000 ot/min (TALENT® 51). Protivřeteník a poháněné nástroje pak mají vždy 6 000 ot/min. Pokud je zvolen například koník, pak je řešen vždy jako NC. Tyto stroje je možné vybavit velkým množstvím příslušenství např. vysokotlakou jednotkou do 70 barů, odnímací lopatkou, dopravníkem třísek, automatickou sondou pro zaměřování nástrojů nebo pro měření obrobků, detekcí přítomnosti obrobku v protivřeteníku, apod.

Technickou specifikací a standardními funkcemi jsou tyto stroje vybaveny s cílem poskytnout uživateli maximální funkčnost. Nabízejí výjimečnou kombinaci vlastností pro přesnost, flexibilitu a odolnost v kompaktním provedení. Tyto vlastnosti se často nacházejí pouze u mnohem vyšších cenových kategorií obráběcích strojů.

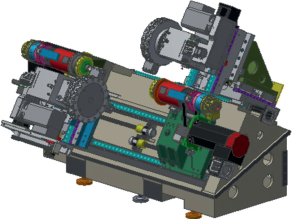

* Jedná se o přibližný údaj. Podrobnou informaci je možné získat u dodavatele! Druhým významným krokem bylo zahrnutí stroje TALENT® TT42-2M2SY Multi-Tasking do vývoje. Jedná se o dlouho očekávaný stroj, který má k dispozici 2 vřeteníky a 2 nezávislé revolvery (horní a spodní), každý se 16 polohami BMT45. Ostatní technické parametry stroje budou shodné se strojem TALENT42®-MSY. Pouze lože bylo zvoleno 60 ° pro lepší odvod třísek a osa Y na horním revolveru je ortogonální s rozsahem ± 30 mm.

Druhým významným krokem bylo zahrnutí stroje TALENT® TT42-2M2SY Multi-Tasking do vývoje. Jedná se o dlouho očekávaný stroj, který má k dispozici 2 vřeteníky a 2 nezávislé revolvery (horní a spodní), každý se 16 polohami BMT45. Ostatní technické parametry stroje budou shodné se strojem TALENT42®-MSY. Pouze lože bylo zvoleno 60 ° pro lepší odvod třísek a osa Y na horním revolveru je ortogonální s rozsahem ± 30 mm.

Ke stroji bude k dispozici celá řada příslušenství jak pro práci z tyče, tak i na sklíčidle. Řídicí systém stroje je Fanuc 0iTF s 15" grafickým monitorem.

Tento stroj doposud v portfoliu HARDINGE® chyběl.

Třetí zásadní krok bylo zařazení do vývoje zcela nového modelu – soustružnického stroje malé a střední velikosti s koncepcí vertikálně uložené nástrojové desky s 10–12 nástroji (Vertical Gang Tool CNC Lathes) pro práci především z tyče, ale umožňující i práci na sklíčidle z přířezů nebo odlitků, včetně podpory automatizace zakládání polotovarů a ukládaní hotových obrobků včetně jejich případné kontroly. Důležitým faktorem při vývoji stroje byla i nízká cena pro možnost aplikace do všech odvětví průmyslu. V zásadě se jedná o modelovou řadu, která zahrnuje celkem 2 + 2 typy strojů této konstrukce, a to:

Osa Y je za příplatek a lze aplikovat i poháněné nástroje do max. 80 000 ot/min! Ty však jen jako elektrické nebo pneumatické. Uzavírání kleštiny je obdobné jako u dlouhotočných CNC soustruhů, a to i v případě, že bude použito sklíčidla po modifikaci tohoto upínacího systému. Také zde je k dispozici velké množství odpovídajícího příslušenství ke stroji jako například dopravník třísek, dopravník na obrobky, lopatka, poháněné jednotky nástrojů, měřicí sondy Renishaw a další. Tyto stroje jsou určeny pro globální trh.

Osa Y je za příplatek a lze aplikovat i poháněné nástroje do max. 80 000 ot/min! Ty však jen jako elektrické nebo pneumatické. Uzavírání kleštiny je obdobné jako u dlouhotočných CNC soustruhů, a to i v případě, že bude použito sklíčidla po modifikaci tohoto upínacího systému. Také zde je k dispozici velké množství odpovídajícího příslušenství ke stroji jako například dopravník třísek, dopravník na obrobky, lopatka, poháněné jednotky nástrojů, měřicí sondy Renishaw a další. Tyto stroje jsou určeny pro globální trh.

Stroje využívají řídicí systémy Fanuc OiTF, Mitsubishi M80V nebo Siemens 828D.

Jaroslav Zahrádka www.cnc-invest.czKaždý rok investuje společnost Seco 10 % svých tržeb do výzkumu a vývoje, aby mohla připravovat a zdokonalovat nástroje, které potřebujete k dobré práci. Naše globální síť inženýrů, technických odborníků a prodejců společně s vámi zjišťuje potřeby, které je třeba řešit dnes, ale i výzvy, kterým budete čelit zítra. Na základě toho pak vyvíjí produkty, jež vám pomohou úspěšně realizovat a dále zdokonalovat obráběcí operace. A právě takové produkty představujeme v tomto článku.

Standardní řada tříd s technologií Duratomic byla rozšířena o třídu TP3501, která je navržena tak, aby poskytovala optimální všestrannost a bezpečnost použití. Tato třída je ideální první volbou pro soustružení ocelí s těžkými přerušovanými řezy, menších vnitřních tvarů, pro méně stabilní stroje, nebo pro součásti se slabým upnutím z důvodu jejich velikosti či tvaru. Tato univerzální třída je také velmi vhodná pro obrábění nerezových ocelí. Břitové destičky jsou v této třídě k dispozici v téměř 400 provedení.

Třída TP3501 je výsledkem konceptu Seco EDGE INTELLIGENCE s technologií chromové detekce použitých břitů, která uživateli umožňuje snadno odhalit, zda již byly řezné hrany břitové destičky v kontaktu s obrobkem, a tím omezit potenciální plýtvání.

Antivibrační nástrojový systém Steadyline® je rozšířen o soustružnické a vyvrtávací tyče s průměrem 60 mm a 80 mm. Představují spolehlivé a snadno použitelné řešení pro zvýšení produktivity při obrábění velkých a hlubokých otvorů při vyložení přesahujícím možnosti standardních tyčí. Tyto velké rozměry – k dispozici také v průměrech 2,5" a 3" – jsou ideální například ve výrobě součástí pro ropný a plynárenský průmysl. Tyče o průměru 60 mm jsou perfektní volbou pro obrábění dílců vyžadujících vyložení nástroje až 600 mm a tyče o průměru 80 mm zvládají vyložení až 800 mm.

Tyto větší soustružnické a vyvrtávací tyče Steadyline využívají nový typ připojení BA pro statické operace soustružení i rotační vyvrtávání. Díky adaptérům BA/GL je systém kompatibilní se stávajícími soustružnickými hlavami Seco GL50.

Délky: 6xD, 8xD a 10xD.

Upnutí na straně stroje: Válcové stopky ∅ 60 a ∅ 80 mm / 2,5" a 3,0", Seco -Capto C6 a C8, HSK -T/A100.

V reakci na požadavky konstrukce leteckých součástí představila společnost Seco nový rohový rádius RE velikosti 6 mm pro různé standardní frézy, běžně používané výrobci součástí pro tento segment. Tento rádius zvyšuje pevnost stěn ve srovnání s ostřejšími přechodovými tvary. Díky tomu mohou být stěny a dna tenčí a snižuje se výsledná hmotnost součásti. Rádius RE = 6 je k dispozici na frézách Jabro‑HPM JHP 770 a 780 a Jabro‑Solid2 JS522 a JS554, které jsou vhodné pro frézování různých materiálů, včetně skupin ISO S12, S11 a S13.

Řada fréz Jabro JCO710, určená pro obrábění titanu a nerezových ocelí, je nyní k dispozici také s vnitřními kanálky chlazení a osvědčeným povlakem SIRON‑A. Kombinace těchto prvků ještě posunuje schopnosti monolitní frézy HSS‑Co, prodlužuje životnost nástroje, umožňuje použití vyšších řezných rychlostí, zajišťuje vynikající kvalitu povrchu a zvyšuje spolehlivost procesu.

Nástroj je dostupný ve 4břité a 6břité verzi s určením pro hrubovací a polodokončovací operace v leteckém průmyslu. Vynikající výkon podává v operacích plného drážkování a bočního frézování vysokých stěn. S přídavným vnitřním chlazením je tento nástroj skvělou volbou pro obrábění hlubokých kapes, menších dutin a jiných těsných prostorů.

Nová geometrie M09 břitových destiček LOEX12 pro tangenciální frézy T4-12 nabízí vynikající výkon při obrábění přilnavých materiálů, jako jsou například nerezové oceli, titan a jiné žáruvzdorné superslitiny. Nová geometrie prodlužuje životnost nástrojů a zajišťuje vysoké hodnoty úběru v těchto náročných materiálech. Břitové destičky LOEX12 s geometrií M09 využívají optimalizovaný úhel hřbetu pro zajištění konzistentní řezné síly po celém poloměru řezu a kromě vyšší životnosti a produktivity přinášejí také lepší kvalitu obrobení povrchu. Nová geometrie je vhodná pro frézování celé řady materiálů a zejména pak přilnavých materiálů, běžných pro letecký či energetický průmysl a všeobecné strojírenství.

Nová fréza R217/220.28 využívá oboustranné kruhové břitové destičky s možností 16násobné indexace. Fréza nabízí vysoký výkon a zároveň ekonomický provoz. Je vhodná pro operace čelního frézování, drážkování a bočního frézování v materiálech skupin ISO M a ISO S, a také v některých obtížně obrobitelných materiálech ISO P, jako je například martenzitická nerezová ocel. Fréza R217/R220.28 doplňuje řadu R217/220.29I, vyniká v obrábění metodou Z‑levelling a je ideál- ní volbou pro operace v náročných materiálech, používaných v leteckém a energetickém průmyslu.

Naše nová fréza R220.88 splňuje současné požadavky na ekonomické téměř 90stupňové čelní frézování prostřednictvím osmi řezných hran na každé destičce. 88stupňový úhel nastavení ostří umožňuje frézování v blízkosti bočních stěn, upínacích prvků a dalších překážek při obrábění. Díky této konfiguraci je fréza i přes menší břitové destičky vhodná také pro velké hloubky řezu, což ještě zvyšuje úspornost tohoto nástroje.

Fréza je k dispozici s břitovými destičkami o velikosti 12 mm nebo 16 mm, standardně dostupná v pravořezném provedení, břitové destičky lze případně využít i ve speciální levořezné verzi. Díky tomu lze tento nástroj použít i na strojích se systémem dvou vřeten pro souběžné obrábění. Fréza R220.88 je určena pro hrubovací a polodokončovací operace a je vhodná při obrábění litin a ocelí ve všeobecném strojírenství i automobilovém průmyslu.

Kotoučové frézy 335.10 určené pro frézování úzkých drážek jsou nyní dostupné v průměrech od 40 mm, s menší zubovou roztečí a kanálky vnitřního chlazení. Frézy značně zvyšují schopnosti a rozsah řady kotoučových fréz Seco a nové rozměry se skvěle hodí pro všechny typy strojů, včetně méně stabilních či méně výkonných.

Díky vyvrtávacím hlavám EPB 890 s externí dotykovou měřicí jednotkou DDC s digitálním displejem je přesné vyvrtávání snadnější a preciznější, než kdy předtím. Jedná se o jediný systém pro vyvrtávání na trhu, který zobrazuje nastavení průměru jak v absolutním, tak i relativním režimu, a který garantuje přesné obrobení díky snadnému odečítání hodnot a seřizování s přesností na 1 μm.

Seco Tools CZ s. r. o. Olomoucká 178a, 627 00 Brno T: +420 530 500 811 F: +420 530 500 810 seco.cz@secotools.com www.secotools.com/czS rostoucím podílem využití plechových a nerezových dílů a stoupajícími nároky na kvalitu výrobků se rozšiřuje i poptávka po strojích pro finální úpravu povrchu. Doposud byli zájemci o tyto technologie odkázáni na poměrně drahý nákup ze zahraničí.

V minulém roce ryze česká firma RWT, s. r. o., známá v Evropě a ve světě svými brousicími stroji, rozšířila svůj výrobní program o novou řadu odjehlovacích strojů STEEL LINE 240, která nabízí komplexní řešení odjehlení výpalků brusným pásem, sražení a zaoblení hran diskovou jednotkou a finální pohledové přeleštění povrchu dílce vebraxovým válcem o průměru 300 mm.

Tato nová řada je nabízena v pracovní šíři 1100 a 1300 mm a mezi hlavní výhody patří:

Mezi další inovace připravené již v roce 2015 patří sada nových nástrojů diskové jednotky určená pro odstranění oxidační vrstvy na laserových výpalcích s novým rychloupínacím systémem QUICK. Tento systém umožňuje velice rychlou výměnu diskových kartáčů při přechodu na jiný typ materiálu, popřípadě jinou aplikaci. Tato novinka je osazována ve standardním provedení do strojů objednaných již od března 2015. Do té doby byl tento systém možný pouze za příplatek.

Stroje splňují všechny bezpečnostní a hygienické předpisy zemí EU, což potvrzuje i certifikát typu CE udělený společností ITI TÜV. Tyto stroje jsou určeny do provozů zabývajících se výrobou výpalků, výlisků a výstřižků z oceli, nerezi a dalších kovových a nekovových materiálů. Vhodné jsou i k broušení plochých výrobků, např. svařenců.

PGN-plus-P se vyznačuje třemi technickými inovacemi. Zaprvé - vylepšení vícezubého vedení. Zvětšením rozměru mezi šesti zuby patentovaného vícezubého vedení umožňuje vyšší momentové zatížení a tím použití delších prstů. K zajištění perfektního lícování je i u nové generace chapadel každá jednotlivá základní čelist náročně ručně broušena a umístěna do příslušného těla chapadla. Zadruhé – permanentní mazání průchozími mazacími kapsami ve vedení. Právě u krátkých zdvihů způsobuje princip mazání minimálním množstvím zvláště rychlé a rovnoměrné rozložení maziva, čímž je chapadlo téměř bezúdržbové a dále si prodlužuje životnost. Zatřetí – PGN-plus-P disponuje větším pístem, čímž vzrůstá upínací síla a může být manipulováno s vyššími hmotnostmi.

S PGN-plus-E, celosvětově prvním digitálně poháněným mechatronickým chapadlem s patentovaným vícezubým vedením, přenáší SCHUNK souhrn vlastností jeho nového pneumatického všestranného protějšku PGN-plus-P bezprostředně do oblasti elektrické manipulace. Jako u jeho vzoru, naleznete také u PGN-plus-E modifikované vícezubé vedení k umožnění vyšších momentů, průchozí mazací kapsy v kontuře vedení, jakož i osvědčenou šikmou kinematiku s konstantní styčnou plochou ve všech polohách. Mechatronické univerzální chapadlo je poháněné DC servomotorem. Tím je zajištěna dlouhodobě vysoká procesní stabilita a dlouhá životnost s minimální údržbou. Potřebná řídicí a výkonová elektronika je již plně součástí kompaktního modulu, čímž není potřeba žádný prostor v rozvodné skříni.

K dosažení podmikronové přesnosti ve zdravotnické technice, v optickém průmyslu, při výrobě mikroforem, ale i v hodinářském a šperkařském průmyslu musí upínače vykazovat extrémní stupeň vyvážení.

Čeho bylo doposud dosaženo jen s velkou námahou, SCHUNK standardizoval: polygonální upínače nástrojů SCHUNK řady TRIBOS-Mini a TRIBOS-RM pro vřetena HSK-E 25, HSK-E 32 a HSK-F 32 jsou k dispozici s upínacími průměry od 0,5 mm, volitelně i ultra jemně vyvážené s kvalitou G 0,3 při 60 000 min-1. Lze s nimi provádět i úlohy náročné na rozměrovou přesnost a kvalitu povrchů.

Ve srovnání s konvenčně vyvažovanými upínači nástrojů pro mikroobrábění navíc prodlužují životnost nástrojů. Vzhledem k často drahým nástrojům se výborná kvalita vyvážení upínačů TRIBOS vyplatí již za velmi krátkou dobu.

Více standardních rozhraní a rychlejší speciální řešení

Na základě vysoké poptávky SCHUNK svůj program TRIBOS dále rozšířil, takže dosavadní speciální řešení jsou již obsahem standardního portfolia, a tím k dispozici rychleji a levněji. Standardními upínacími průměry pro TRIBOS-Mini jsou Ø 1 mm, 1,5 mm, 2 mm, 3 mm, 4 mm, 6 mm a 1/8" a pro TRIBOS-RM Ø 3 mm, 4 mm, 6 mm, 8 mm, 10 mm, 12 mm a 1/8". Oba typy existují se stopkami HSK-A 25, 32, 40, HSK-E 20, 25, 32, 40 a HSK-F 32, dále BT 30 a SK 30. To ale není vše: S cílem nabídnout také nestandardní stopky a varianty průměrů rozšířil SCHUNK své kapacity natolik, že může rychle realizovat speciální řešení jako CAPTO C4, SK 11,5, ISO 10, ISO 25 a mnohá další.

Firmou SCHUNK vyvinutá a patentovaná polygonální upínací technika TRIBOS stanovuje již roky měřítka v oboru mikroobrábění. Její vysoká absolutní přesnost a dynamika, stejně jako dobré hodnoty tuhosti a tlumení umožňují lepší kvality povrchů a dlouhé životnosti nástrojů. Již ve standardním provedení přesvědčují upínače obvodovým házením a opakovatelnou přesností < 0,003 mm, měřeno ve 2,5 × D i stupněm vyvážení G 2,5 při 25 000 min-1. Jsou vhodné pro všechny broušené stopky nástrojů s tolerancí h6 a testované podle typu až do 205 000 min-1. Tyto upínače nástrojů bez pohyblivých částí jsou mechanicky odolné a zajišťují upnutí téměř bez údržby a opotřebení. I po mnoha tisících upnutí nedochází k žádné únavě materiálu. Navíc proces výměny nástrojů v upínači TRIBOS je pomocí hydraulického zařízení stabilní a rychlý.

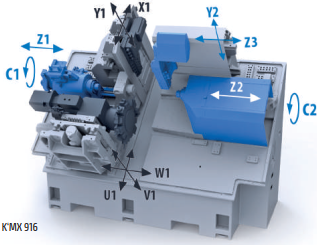

SCHUNK Intec s. r. o. Tuřanka 115, 627 00 Brno-Slatina tel.: +420-513 036 213 fax: +420-513 036 219 info@cz.schunk.com cz.schunk.comVloni na Mezinárodním strojírenském veletrhu v Brně představila firma TAJMAC-ZPS Zlín svůj nový nejproduktivnější dlouhotočný automat K’MX 916. Jedná se o stroj s devíti lineárními řízenými osami plus dvěma rotačními C osami na obou vřetenech.

Nový dlouhotočný automat doplňuje stávající úspěšnou řadu strojů Manurhin o další model, zatím nejproduktivnější z těch, které byly ve Zlíně konstrukcí Manurhin zkonstruovány.

Místo spodní nástrojové desky, jako tomu bylo u předešlého modelu K’MX 816 CLEVER, je stroj osazen dvanáctipolohovou nástrojovou hlavou, kdy všech dvanáct poloh může být poháněných. Kromě vyššího počtu nástrojů a lepšího odvodu třísek ze spodního suportu je nástrojová hlava oproti desce posílena mimo osy X, Y ještě osou Z. Tohle konstrukční řešení umožňuje nejen obrábění čtyřmi nástroji, ale i soustružení dvou různých kontur dvěma různými noži na hlavním vřeteni současně. Nyní bude možné na dílci současně provádět například soustružení průměru jedním nožem, soustružení zápichu druhým nožem, vrtání z čela a na druhém vřeteni soustružení, vrtání nebo frézování ze strany úpichu. To přinese zákazníkům opět vyšší produktivitu, a tím pádem opět i vyšší konkurenceschopnost na trhu, případně vyšší marži na obráběných výrobcích dosažených zkrácením cyklového času v sérii vyráběného dílce. Stroj Manurhin K’MX 916 bude vyráběn ve dvou provedeních. Pro tyče do průměru 16 mm a pro tyče do průměru 20 mm. Obě vřetena budou mít výkon 3,7/5,5 kW a budou točit až 12 000 ot/min. Vysoký počet pevných i poháněných nástrojů a jejich variabilita, čtyři nástroje současně v řezu, výroba a montáž ve Zlíně, tím pádem i bezkonkurenční dostupnost náhradních dílů, tovární servis od techniků, kteří stroj montují a technologická podpora pěti techniků aplikačního střediska, kteří se věnují jen zákazníkům s těmito stroji, je pro české a slovenské firmy zabývající se obráběním rotačních součástí velkou příležitostí být o krok napřed před konkurencí. V době, kdy se výrazně zkracují dodací termíny a je kladen důraz na flexibilitu dodavatele, v době, kdy je na trhu nedostatek kvalifikovaných techniků, je právě záruka okamžitého servisu a technologické podpory tou jistotou, na kterou je rozumné vsadit. A pokud je tohle spojeno s vysoce produktivním a rychle přestavitelným strojem, jako je Manurhin K’MX 916, pak je zřejmé, že s touto investicí se nedá prohrát.

Nový dlouhotočný automat doplňuje stávající úspěšnou řadu strojů Manurhin o další model, zatím nejproduktivnější z těch, které byly ve Zlíně konstrukcí Manurhin zkonstruovány.

TAJMAC-ZPS, a. s.

třída 3. května 1180

763 02 Zlín, Malenovice

tel.: +420 577 532 072

info@tajmac-zps.cz

www.tajmac-zps.cz

TAJMAC-ZPS, a. s.

třída 3. května 1180

763 02 Zlín, Malenovice

tel.: +420 577 532 072

info@tajmac-zps.cz

www.tajmac-zps.cz

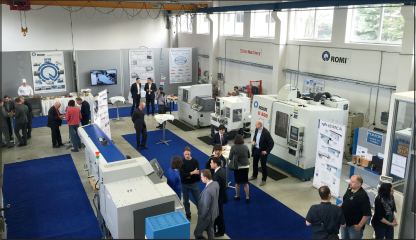

Zákaznické dny významného zlínského výrobce obráběcích strojů, společnosti TAJMAC-ZPS a.s., se tentokráte konaly ve dnech 27. a 28. 4. 2017. I přes letošní nepřízeň počasí dorazilo mnoho návštěvníků, pro které byl připraven bohatý program i tradiční skvělé občerstvení od společnosti EUREST. Parkoviště před areálem společnosti bylo zaplněno již necelou hodinu před akcí a návštěvníci přijíždějící těsně před plánovaným začátkem akce již hledali volná parkovací místa v uličkách mezi výrobními halami.

Naše redakce se této významné akce účastní s železnou pravidelností již řadu let a stále nás překvapuje vzrůstající počet spoluvystvujicích firem i precizní organizace.

Dle údajů z elektronického registru hostů návštěvnost předčila minulý rekordní rok a rekordní byl též počet firem, které projevily zájem zúčastnit se Zákaznických dnů jako spoluvystavovatelé. Poptávka těchto společností bohužel převýšila kapacitní možnosti a nebylo možné všem zájemcům vyhovět.

Jsem přesvědčená, že řada návštěvníků i vystavovatelů se každoročně velmi těší na zahajovací projev generálního ředitele společnosti pana Michelea Taiariola, který opět nezklamal a přednesl vtipný i informačně pestrý proslov. Po jeho ukončení se návštěvníci rozešli mezi spoluvystavovatele, kteří každoročně zdokonalují prostor pro prezentace svých produktů. Prezentovány byly špičkové obráběcí nástroje, upínací technika, přesné měření, filtrační technika, pestrá byla nabídka komponentů i materiálů, nescházela robotizace, cad/cam , informační systémy i průmyslové značení.

Návštěvníci opět mohli využít nabízené komentované prohlídky výrobního areálu společnosti i možnosti exkurze do provozu ZPS – SLÉVÁRNA. Ve zvýšené míře zaujala technologická seřízení strojů výrobního programu firmy a velmi kladně hodnocený byl i doprovodný program.

Mnoho návštěvníků využilo neformálních setkání s odbornými pracovníky jako možnost výměny cenných poznatků z praxe a pracovníci společnosti TAJMAC-ZPS využili možnosti seznámit návštěvníky na vlastní půdě a v reálném provozu s výrobním programem i posledními novinkami.

Své exponáty tradičně představily divize CNC, divize AUTOMATY, divize MANURHIN a také projekt NEGRI BOSSI. Každá z divizí měla pro návštěvníky připravena zajímavá technologická seřízení, představující novinky či inovativní možnosti rozšiřující využití našich strojů, měření a aplikace volumetrické kompenzace u víceosých strojů, k vidění byl spolupracující robot a trojrozměrná lokalizace dílů, monitorování obrábění ARTIS a další. Svým rozsahem se Zákaznické dny ve Zlíně již velmi podobají menšímu strojírenskému veletrhu a řada strojírenských či průmyslových událostí by jistě uvítala vysokou úroveň i návštěvnost, kterými se zlínská akce může právem pyšnit.

Závěrem rozhodně nemůžeme opomenout skvělý doprovodný program se soutěží o lákavé a vskutku říci že i hodnotné ceny.

Letošní novinkou bylo představení vírníků fy NIRVANA AUTOGYRO a zájmu se opět těšily vystavené závodní speciály teamu Tlusťák Racing i půvabné hostesky.

Jménem redakce bych velice ráda poděkovala za možnost prezentace našich odborných časopisů na této akci a především pogratulovala všem podílejícím se zástupcům společnosti TAJMAC-ZPS a.s, kteří se podíleli na přípravě a vše perfektně zvládli.

Iva Duroňová – redakce

S použitím zdroje: www.tajmac-zps.cz