KOVOINZERT 1/2017

KOVOINZERT 1/2017

Pro koupi jakéhokoliv produktu platí jednoduché pravidlo: Hledáme produkt s nejlepším poměrem výkon-cena. Zatímco srovnání cen je triviální matematickou záležitostí, porovnat výkon produktu, respektive jeho přidanou hodnotu, bývá někdy složité. V následující stati se podíváme na technické aspekty výběru měřicích sond pro CNC obráběcí centra, a jak k nim přistoupila firma Blum.

Opakovatelná přesnost v reálných podmínkách stroje

Opakovatelná přesnost v reálných podmínkách strojeZákladním funkčním parametrem sondy je opakovatelná přesnost. Za laboratorních podmínek garantuje většina výrobců sond opakovatelnost do 1 μm. To je nepochybně kvalitní hodnota. Obráběcí prostor stroje ovšem není laboratoř a je několik faktorů, které mohou toto číslo zásadně ovlivnit anebo úplně přerušit správný průběh měření. Je to zejména rozdíl mezi kalibrační a měřicí rychlostí, vysoká dynamika stroje a vysoké měřicí rychlosti, delší dotekové hroty v horizontální poloze, vibrace nebo čistota měřené plochy.

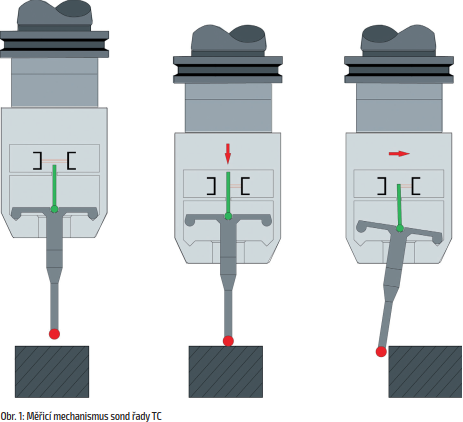

Chování sondy za těchto náročnějších podmínek je dáno přenosovou rychlostí signálu mezi sondou a přijímačem, ale hlavně konstrukcí měřicího mechanismu uvnitř sondy. Kvalita sondy je v podstatě dána kvalitou měřicího mechanismu.

Dlouhá životnost a bezporuchová funkce

Dlouhá životnost a bezporuchová funkceV případě, že nedojde ke kolizi sondy, očekává zákazník spolehlivost a vysokou životnost sondy, srovnatelnou s životností stroje samotného.

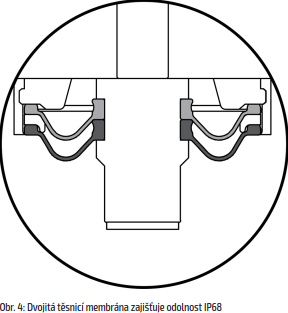

V naplnění tohoto požadavku je rozhodující provedení všech mechanických částí, mikroelektroniky a v neposlední řadě dokonalé utěsnění pohyblivého měřicího hrotu a bateriového prostoru. Nízká spotřeba proudu v pohotovostním a měřicím režimu pak snižuje četnost výměny baterie a tím i riziko vniknutí emulze přes bateriový prostor.

Na tyto primární funkční vlastnosti navazuje estetické hledisko a užitkové vlastnosti, jako jsou nízké nároky na údržbu, jednoduchost výměny baterie, měřicího doteku nebo jednoduché párování s přijímačem a podobně.

Blum sondy řady TC

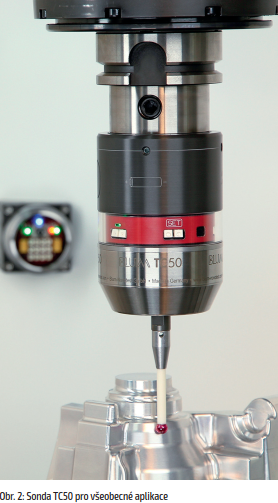

Blum sondy řady TCFirma Blum si při konstrukci měřicích sond řady TC uvědomovala náročnost prostředí obráběcího stroje. Do tuhého, robustního tělesa sondy s těsností IP68 zasadila špičkový měřicí mechanismus s optoelektronickým principem, který nepodléhá opotřebení. Vychýlení měřicího hrotu je totiž přenášeno na jehlový čep, který protíná světelnou závoru a tím je elektronicky generován měřicí impuls. Vzdálenost mezi světelnou závorou a čepem je záměrně nastavena na vyšší práh necitlivosti, aby sonda spolehlivě fungovala i při vibracích a enormních zrychleních produktivních obráběcích center. Necitlivost a vyšší měřicí síla než běžné sondy má také pozitivní vliv při měření na povrchu znečistěném chladicí emulzí či olejovým filmem. Navzdory tomuto robustnímu odolnému nastavení však vykazuje mechanismus špičkovou opakovatelnost 0,3 μm 2σ.

Tato technologie, která je na trhu od roku 2003, tak spojuje zdánlivě nespojitelné: přesnost, dynamiku a robustnost měření.

Měření v obráběcím prostoru stroje je velmi specifická část strojírenské metrologie, jež vyžaduje specifický přístup. I přes náročné podmínky je však možné dosáhnout překvapivých výsledků a při sériových měřeních dostat statistickou odchylku měření do řádu mikronů. Firma Blum umí v této oblasti navrhnout správnou měřicí strategii a posouvat limity. Kvalitní hardware je však tím úplně prvotním předpokladem.

Blum-Novotest GmbH, založená v roce 1968 se sídlem v Ravensburgu, je jedním z předních světových výrobců měřicí a zkušební technologie pro obráběcí stroje, letecký a automobilový průmysl. Dnes rodinný podnik zaměstnává více než 480 zaměstnanců v Evropě, USA, Číně, Japonsku, Tchaj-wanu, Singapuru, Koreji, Indii, Brazílii, Thajsku a Rusku. Díky soustavné instalaci 5osých vysokovýkonných CNC obráběcích center od Hermle realizuje nástrojárna ve firmě Hirschmann Automotive efektivněji své technické inovace a vyrábí kvalitní mechatronické výrobky.

Díky soustavné instalaci 5osých vysokovýkonných CNC obráběcích center od Hermle realizuje nástrojárna ve firmě Hirschmann Automotive efektivněji své technické inovace a vyrábí kvalitní mechatronické výrobky.

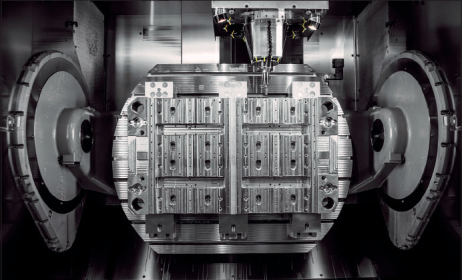

Největší 5osé vysokovýkonné CNC obráběcí centrum C 52 U v nástrojárně fi rmy Hirschmann Automotive GmbH v závodu A -Rankweil pro kompletní 5osé/5stranné obrábění obrobků do průměru 1 000 mm a výšky 810 mm

To se u Hermle ještě nestalo: Firma Hirschmann Automotive si objednala najednou pět nejmodernějších 5osých vysokovýkonných CNC obráběcích center konstrukční řady C v modelech C 12 U, C 22 U, C 32 U, C 42 U a C 52 U a nejindividuálněji tak pokryje široký pracovní prostor pro obrábění malých nástrojových součástí od několika milimetrů až po velkoformátové součásti o hmotnosti až 1,5 tuny a velikosti 500 × 1000 mm. Jelikož se pracovní prostory strojů jednotlivých velikostí v okrajových zónách vždy o slušný kus překrývají, lze frézovací kapacity strojů velmi flexibilně využívat buď pro všechna potřebná obrábění nebo jen pro obrábění přesně určená pro daný stroj.

Pracovní prostor 5osého vysokovýkonného CNC obráběcího centra Hermle C 52 U s naklápěcím otočným stolem NC o průměru 1 150 × 900 mm pro velké součásti o hmotnosti až 2 000 kg

Všechny stroje mají řízení Heidenhain TNC 640, naklápěcí otočné stoly NC, upínače nástrojů HSK A 63, vřetena nástroje s otáčkami až 18 000 ot/min a funkce ACC (funkce regulátoru pro snížení procesně specifického chvění) a AFC (adaptivní řízení posuvu dráhy v závislosti na příslušném výkonu vřetena a dalších procesních parametrech/údajích). Stejná koncepce a vybavení obráběcích center Hermle, stejně jako zkušenosti z každodenní praxe mají několikanásobný pozitivní vliv. Zejména školení pro 5osá vysokovýkonná CNC obráběcí centra je velmi efektivní a blízké praxi, a proto je od začátku dobře akceptováno. U našich vysoce kvalifikovaných obsluhujících vidíme z hlediska vztahů procesních komponent stroj-nástroje-obsluha významné ztotožnění a silnou důvěru, což se nakonec projeví v maximálním objemu třísek, tedy ve vysoké produktivitě.

Zleva doprava: Gerhard Zech, vedoucí výroby provozních prostředků, Markus Gapp, vedoucí skupiny frézoven, oba z fi rmy Hirschmann Automotive GmbH, Florian König, prodej Rakousko/Jižní Tyrolsko u fi rmy Maschinenfabrik Berthold Hermle AG a Andreas Bolter, vedoucí výroby nástrojů a zařízení z fi rmy Hirschmann Automotive GmbH, před vlajkovou lodí C 52 U frézovny v závodě A -Rankweil

„Musíme se orientovat podle výkonnosti externích výrobců nástrojů, přičemž musíme mít před nimi vždy náskok“ říká Andreas Bolter, vedoucí výroby nástrojů a strojních zařízení v Rankweilu. Zaměřujeme se na prémiový segment automobilového průmyslu s menšími až středně velkými počty kusů vstřikovaných dílů, jejichž varianty a tím i nástroje jsou velmi různorodé. „Jelikož máme, co se týče výkonnosti a především i servisu, několikaleté velmi dobré zkušenosti se dvěma obráběcími centry Hermle typu C 20 U, z nichž jedno je vybaveno zásobníkem obrobků a manipulačním systémem IH 60, zvolili jsme jako partnera společnost Hermle a zahájili jsme rozsáhlý investiční program založený na 5osých CNC obráběcích centrech.“

Skupina výrobků ze speciální kabelové sestavy. U rozhraní mezi suchou a mokrou oblastí (zrcadlo), v mnoha prostorově kritických situacích (dveřní madlo, osvětlení) a ve vysoce namáhaném prostředí (tlumič nárazů)

Maschinenfabrik Berthold Hermle AG Hermle AG je renomovaná společnost, která zaujímá špičkové postavení v národním i mezinárodním měřítku. Díky stále novým inovacím patří společnost Hermle k předním výrobcům obráběcích center. Obráběcí centra Hermle se úspěšně používají na více než 25 000 místech po celém světě. Hustá síť odbytových a servisních středisek ve všech důležitých zemích světa zaručuje podporu přímo na místě. Stroje Hermle se vyrábí v jihozápadní části Německa, kde má jemná mechanika a strojírenství dlouhodobou tradici po celé generace. Obráběcí centra Hermle slouží k racionálnímu obrábění nástrojů, forem a sériových dílů. Díky jejich kvalitě a vysoké přesnosti se používají v nesčetné řadě výrobních oblastí, hlavně také v náročných odvětvích, jako lékařské technice, strojírenství, optickém průmyslu, letectví, automobilovém průmyslu a průmyslu závodních automobilů a u jejich subdodavatelů.

Leitz PMM-C a Leitz PMM-Xi zajistí, že ultrapřesné měřicí stroje bude možné ještě více přizpůsobit potřebám uživatelů v současnosti i v budoucnu.

Koncepce Future-Ready (Připraveno pro budoucnost) od společnosti Hexagon optimalizuje stroje pro inteligentní systém automatizace snímačů SENMATION tím, že současné propojovací kabely nahradí univerzální alternativou. Nová koncepce propojovacích kabelů bude instalována ve všech standardních konfiguracích strojů Leitz PMM-C a Leitz PMM-Xi, což zajistí flexibilnější změny aplikace bez nákladných prostojů.

Inteligentní systém automatizace snímačů SENMATION umožňuje použití různých snímacích hlav v rámci jednoho měření, bez zásahu uživatele. Tím pádem je možné zavést automatizované měřicí cykly a dále zvýšit rychlost a optimalizovat výrobní proces. Také se sníží procento oprav a vyřazených výrobků, takže je možné vytvořit rychlejší a spolehlivější systém kontroly kvality.

Stroje Leitz PMM-C a Leitz PMM-Xi nyní zvládnou rozšířené spektrum měření včetně pevných skenovacích sond i indexovatelných hlav včetně využití optických snímačů. U aktualizovaných strojů již nebude potřeba, aby obsluha kvůli změnám aplikace přepojovala kabely, což zvýší flexibilitu výrobního procesu, sníží náklady na prostoje a SMS bude připravenější na budoucí změny technologií a procesů.

„Stále hledáme možnosti, jak vylepšovat a vyvíjet naše SMS a využili jsme příležitost ještě zdokonalit jedny z našich vůbec nejlepších strojů,“ vysvětluje Holger Fritze, generální ředitel společnosti Hexagon Manufacturing Intelligence Německo. „Cílem zavedení koncepce Future-Ready je odstranit zbytečné prostoje našich zákazníků, zrychlit měřicí programy a zvýšit flexibilitu pracovních toků v současnosti i v budoucnu.“

Koncepce Future-Ready bude aplikována na standardní konfigurace strojů Leitz PMM-C a Leitz PMM-Xi CMM od příštího roku. Další informace získáte prostřednictvím obchodních oddělení společnosti Hexagon a jejích prodejců.

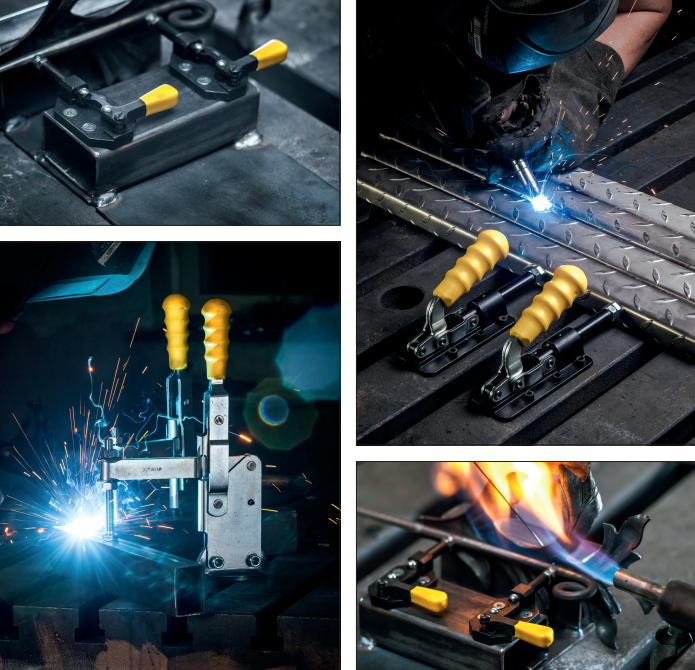

O společnosti Hexagon Manufacturing Intelligence Hexagon Manufacturing Intelligence pomáhá průmyslovým výrobcům rozvíjet rozmanité současné technologie a produkty zítřka, které změní životy lidí. Protože jsme předním specialistou na měřicí a výrobní řešení, naše odbornost v oblasti detekce, promyšlení, akce – tedy sběru, analýzy a aktivního využívání naměřených dat – dává našim zákazníkům jistotu, že dokážou zvýšit rychlost výroby a zvýšit produktivitu při současném zlepšení kvality produktů. Prostřednictvím lokálních servisních center, výrobních závodů a obchodních oddělení na pěti kontinentech formujeme inteligentní změnu výroby, abychom vybudovali svět, ve kterém kvalita řídí produktivitu. Další informace naleznete na HexagonMI.com. Hexagon Manufacturing Intelligence je součástí skupiny Hexagon (Nasdaq Stockholm: HEXA B; hexagon.com), předního světového poskytovatele informačních technologií, které zvyšují kvalitu a produktivitu napříč geoprostorovými a průmyslovými aplikacemi.Vsetínská společnost JC-METAL je předním českým výrobcem upínacího nářadí pro svařování a také výhradním distributorem upínacích systémů pro svařování německé společnosti Bernd Siegmund GmbH pro Českou i Slovenskou republiku. V letošním roce slaví 20 let od svého založení. Do budoucna by ve Vsetíně rádi udrželi vzestupný trend a, dle našeho povídání s jednatelkou společnosti paní Taťánou Malou, pro to dělají maximum.

Společnost JC-METAL s. r. o., byla založena na začátku roku 1997 jako firma se zaměřením na výrobu součástí pro textilní a obráběcí stroje. Směrodatným krokem pro firmu bylo v roce 1999 zahájení výroby rychloupínek. Firma se začala specializovat na rychloupínací systémy pro svařování. „Toto zaměření vyplynulo ze situace v porevolučním Česku, kde tento produkt na trhu chyběl a zahájení výroby upínek se tedy přímo nabízelo,“ dodává paní Malá, jednatelka společnosti.

Společnost JC-METAL s. r. o., byla založena na začátku roku 1997 jako firma se zaměřením na výrobu součástí pro textilní a obráběcí stroje. Směrodatným krokem pro firmu bylo v roce 1999 zahájení výroby rychloupínek. Firma se začala specializovat na rychloupínací systémy pro svařování. „Toto zaměření vyplynulo ze situace v porevolučním Česku, kde tento produkt na trhu chyběl a zahájení výroby upínek se tedy přímo nabízelo,“ dodává paní Malá, jednatelka společnosti.

Dalším významným mezníkem byl začátek úspěšné spolupráce s firmou Bernd Siegmund GmbH při prodeji stavebnicových upínacích systémů pro svařování. „Tyto stavebnice jsou našim zákazníkům známé pod názvem Svařovací stavebnice Siegmund,“ dodává paní Malá a nás samozřejmě zajímá, v čem spočívají hlavní výhody využití této stavebnice?

„V porovnání s klasickými způsoby spojování můžete ušetřit až 40 % času k sestavení přípravku, stejně tak velmi málo času zabere jeho další přestavení. Velkým plus je také modulární univerzální systém prvků dostupný v několika rozměrových řadách a důvtipná konstrukce prvků stavebnice umožňuje rychlou fixaci ke stolům. Zákazníci mohou stavebnicový systém použít nejen pro svařování, ale i upínání a měření.“

Společnost JC-Metal pravidelně investuje do vybavení, rozšiřování strojového parku probíhá kontinuálně. V současné době disponuje cca 23 výrobními a obráběcími stroji od českých i zahraničních dodavatelů. Poměr mezi českými a zahraničními výrobními stroji je cca 90 % ve prospěch českých výrobců. Hlavními dodavateli jsou např. TOS Lipník n. Bečvou, TOS Hostivař nebo TOS Holoubkov.

„S výrobními stroji ve společnosti JC-METAL s. r. o., jsme spokojeni a v případě nákupu nového výrobního a obráběcího stroje budeme v budoucnu opět upřednostňovat české výrobce,“ doplňuje paní Malá.

V roce 2016 firma zahájila výstavbu nové výrobní haly a sídla firmy, kde je momentálně zaměstnáno 24 zaměstnanců.

Společnost JC-METAL vyrábí několik specifických řad rychloupínek RY-UP, pneumatické upínky a těžké přesné provedení rychloupínek zejména pro automobilový průmysl, který je pověstný vysokými nároky na kvalitu. „Naše upínky tvoří dokonalý celek, vynikají důmyslnou konstrukcí, použité materiály vysokou pevností, kalenými ložiskovými pouzdry, klouby, nýty, čepy a nezbytným kvalitním zpracováním. Všechny typy upínačů jsou opatřeny ochranou zinkováním.“

V otázce výhledu do budoucnosti mají ve společnosti JC-Metal zcela jasno a paní Malá pohotově reaguje slovy: „Neusínáme na vavřínech a neustále pracujeme na nových produktech. Kontinuálně rozšiřujeme sortiment upínek a v současné době jako novinku nabízíme manuálně a motoricky poháněná polohovadla, která využívají prvků svařovacích a upínacích systémů Siegmund, u nichž jsme výhradním českým distributorem a které dodáváme do malých i velkých firem. K významným odběratelům stavebnic patří společnosti Škoda Auto a Škoda Transportation.“

Stejně jako ostatních účastníků této rubriky se ptám na osobitý přístup a vztah k zákazníkům, který je pro udržování dobrých obchodních vztahů nezbytností. „Svým zákazníkům JC-METAL dává především kvalitu, rychlost, profesionalitu. Zakládáme si na individuálním přístupu. Poradenstvím a nákupem služba zákazníkům zdaleka nekončí. Při nákupu svařovacích stolů poskytujeme dozor při první sérii, máme připraveny přehledné návody k jednotlivým sestavám a samozřejmě ani u nás neschází technická podpora a záruční a pozáruční servis. Letos oslavíme 20 let od vzniku firmy a zákazníků každý rok, k naší velké radosti, přibývá. Je naší prioritou a uděláme maximum pro to, abychom tento vzestupný trend udrželi i v následujících letech,“končí naše povídání paní Malá.

Děkujeme za čas, který nám zástupci firmy JC-METAL věnovali.

Iva Duroňová, redakce INFOCUBE

Zatímco turisté míří do Prahy stále hlavně za památkami v centru, průmyslová veřejnost na začátku května raději vyrazí do Letňan. Ve dnech 9. až 12. května zde totiž areál PVA EXPO PRAHA hostí jedinečný souběh průmyslových veletrhů. Hustota inovačního potenciálu pro tuzemský průmysl tak jinde nemůže být ani vyšší. PRŮMYSLOVÉ VELETRHY PRAHA je jednoduše dobré nezmeškat.

FOR INDUSTRY, FOR WELD, FOR SURFACE, FOR ENERGO Smart, FOR INFOSYS a FOR LOGISTIC – tak zní základní výčet lákadel a současně názvy květnových veletrhů v Praze. Komplexní přehled novinek z tuzemského průmyslu se tak v různých segmentech opět představí na jednom místě, aby vytvořil zcela jedinečnou platformu pro sdílení novinek. Právě takové místo může pozitivně přispívat ke zvyšování konkurenceschopnosti tuzemského průmyslu. V neposlední řadě pak představuje stejnou obchodní příležitost pro potenciální vystavovatele. Neměli by však váhat dlouho, protože již nyní veletrhy registrují třicetiprocentní nárůst zájmu a každým dnem se zabírají další místa výstavní plochy areálu. Význam akce potvrzuje i skutečnost, že generálním partnerem PRŮMYSLOVÝCH VELETRHŮ PRAHA se stala Skupina ČEZ.

Průmysl v České republice byl vždy silně orientován na strojírenství. Není proto divu, že největší procentuální zastoupení na PRŮMYSLOVÝCH VELETRZÍCH PRAHA představuje část pod hlavičkou FOR INDUSTRY. V důsledku aktuálně probíhající transformace průmyslové výroby a silného vlivu digitalizace jsou na tuzemské firmy kladeny vyšší nároky směrem k investičním aktivitám. Veletrh se tak stává skvělou možností pro hledání těchto příležitostí, stejně jako prostorem pro aktivní nabídku nových technologií.

Moderní výrobní technika a progresivní technologie v oblasti strojírenských technologií i navazujících oborů budou na veletrhu zastoupeny praktickými ukázkami, které budou navíc podpořeny bohatým doprovodným programem. Mezi vystavovatele 16. ročníku veletrhu FOR INDUSTRY 2017 se opět zařadila například firma TAJMAC–ZPS, která představí více svých exponátů na ploše 238 m2. Firma BOUKAL zase plánuje představit model z řady frézek SERVO od rakouské firmy Bernardo a obráběcí stroje přivezou také společnosti STYLE CNC Machines, TST SERVIS, REXIM či PROFIKA. Do Prahy se opět vrátí STROJÍRNY KUKLENY, ŘÍZENÉ STROJE, TAIMA či WEMCO. Chybět nebudou ani firmy z oborů robotizace, manipulace, měření, průmyslového značení či mazání.

Po všechny čtyři veletržní dny bude integrovanou součástí veletrhu také doprovodný program, který bude probíhat nejen v novém multifunkčním kongresovém sále pro 650 osob, ale také ve zrekonstruovaných menších sálech.

Jedním z hlavních lákadel bude již třetí ročník mezinárodního ENERGO SUMMITu, který se bude týkat především chytrého využití energie a vzestupu elektromobility. Tato vrcholná událost na mezinárodní úrovni vytváří prostor pro diskuzi významných představitelů státu, firem a oborových organizací o současném směřování energetiky. Vážení hosté zde budou reflektovat aktuální témata jako začlenění elektromobility do konceptu Smart City, začlenění budovy jakožto aktivního prvku energetické soustavy či prosazování bezdrátové komunikační technologie v energetice. Vše navíc s garancí bezplatného vstupu pro zástupce průmyslových firem při včasné registraci.

Technologickému pokroku v tuzemské výrobě vévodí trendy digitalizace, automatizace, robotizace i bezpečnosti. Právě to budou hlavní okruhy fóra s názvem Výroba nové generace, které neopomene zejména témata spojená s fenoménem zvaným Průmysl 4.0 či novým trendem v kooperaci lidí s roboty. Fórum bude zaměřeno zejména na praktické ukázky reálných aplikací z tuzemské i zahraniční praxe. Vrací se také konference a největší výstava trendů v oboru 3D tisku v ČR – 3Dexpo. Pořadatelé v programu neopomíjejí také častý stesk výrobních podniků po nedostatku zkušených pracovníků. Propojení poptávky s nabídkou reflektuje nový veletrh pracovních příležitostí pod názvem FOR JOBS.

Novinkou pro veletrh je pak příchod tradiční akce LÍDŘI ČESKÉHO EXPORTU, která za účasti vysokých představitelů vlády proběhne poprvé právě v rámci PRŮMYSLOVÝCH VELETRHŮ PRAHA. Svoji účast potvrdil již místopředseda vlády ČR Pavel Bělobrádek, ministr financí Andrej Babiš a ministr zahraničních věcí ČR Lubomír Zaorálek.

Vůbec poprvé se na akci objeví také unikátní formát Dynamického autosalonu. Zástupci široké veřejnosti, kteří navštíví veletrh a současně přemýšlejí o nákupu vozu, budou mít možnost prohlédnout si, porovnat a vyzkoušet na jednom místě mimořádně širokou paletu značek a modelů. Ještě větší provázanost s průmyslovými veletrhy, konkrétně s FOR ENERGO Smart, pak představuje míra účasti elektromobilů a hybridů v nabídce autosalonu.

Individuální přístup aktuálně přivádí na výstaviště nejen stálé, ale zejména nové účastníky z řad dodavatelů pro průmyslový trh. Za zmínku jistě stojí, že organizátoři již nyní evidují třetinový nárůst zájmu vystavovatelů. K dispozici jim je největší veletržní areál v hlavním městě, který prošel za poslední roky rozsáhlou modernizací výstavních hal i zázemí pro návštěvníky či vystavovatele. V PVA EXPO PRAHA se tak rodí něco, čemu se dá s trochu nadsázky říkat INDUSTRY 5.0 – tedy malá revoluce na poli tuzemských odborných výstav. Ať patříte mezi potenciální vystavovatele či možné návštěvníky dychtící po novinkách z průmyslového trhu, naše dveře jsou vám otevřené. Přijďte zažít průmyslovou revoluci na vlastní kůži na letošní PRŮMYSLOVÉ VELETRHY PRAHA.

FOR INDUSTRY | FOR ENERGO Smart| FOR LOGISTIC | FOR SURFACE| FOR WELD | FOR INFOSYS|3D EXPO

9. – 12. května 2017 | PVA EXPO PRAHA | www.PrumysloveVeletrhyPraha.cz

Další veletrh EuroBLECH se bude konat v době od 23. do 26. října 2018 v Hanoveru

Další veletrh EuroBLECH se bude konat v době od 23. do 26. října 2018 v HanoveruVeletrh EuroBLECH 2016, který se konal loni na podzim, byl z hlediska mezinárodního průmyslu zpracování plechu považován za velmi úspěšný. Jedním z hlavních témat 24. mezinárodního veletrhu technologií zpracování plechu byl celkový trend digitalizace a automatizace výrobních procesů. Inovativní duch průmyslového sektoru vedl k 2% rozšíření celkové výstavní plochy a počtu návštěvníku ve srovnání s předchozí akcí. Veletrh EuroBLECH 2016 navštívilo celkem 60 636 lidí ze 102 zemí. Na čisté výstavní ploše 87 800m2 předvedlo své výrobky a služby celkem 1 505 vystavovatelů ze 41 zemí.

Výsledky průzkumu na veletrhu1, které byly právě shromážděny, potvrzují renomovanou pozici veletrhu v rámci mezinárodního průmyslu zpracování plechu i jeho pozici přední průmyslové akce. Průzkum navíc ukazuje některé důležité průmyslové trendy na trzích a ekonomickou situaci průmyslového sektoru.

Vystavovatelé zhodnotili ekonomickou situaci průmyslu zpracování plechu jako mnohem příznivější než před dvěma lety. V průzkumu téměř 70 % vystavovatelů z Německa a 40 % vystavovatelů z jiných zemí hodnotilo stávající ekonomickou situaci jako pozitivní, nárůst byl o 6 % a 5 % v porovnání s předchozími veletrhy.

Podle průzkumu mezi vystavovateli byly hlavní důvody návštěvy ze strany vystavovatelů přilákat nové zákazníky a dostat se na nové trhy. Hlavními cílovými trhy pro výrobce a poskytovatele strojů a řešení pro zpracování plechu byly země EU, zejména pak Německo následované dalšími evropskými zeměmi, Asií a americkými státy. Vystavovatelé při dotazu na klíčové budoucí trhy uváděli Německo, USA, Čínu, Rusko a Polsko.

Mezinárodní obchodní aktivity tak jsou hlavním předmětem zájmu průmyslu zpracování plechu. Díky vysoké mezinárodní účasti odrazil EuroBLECH 2016 význam globálních obchodních kontaktů: 54 % vystavovatelů a 39 % návštěvníků bylo podle celkového záznamu ze zemí mimo Německo.

Hlavní nárůst v počtu návštěvníků byl zaznamenán ze zemí EU jiných než Německa (+11 %) a z Asie (+46 %). Počet návštěvníků z Ameriky naopak o čtvrtinu poklesl. Došlo k určitým posunům, pokud jde o země, z nichž byla většina návštěvníků: Itálie v tomto seznamu znovu získala 3. místo, hned za Německem a Nizozemskem. Zatímco počet návštěvníků z Turecka a USA mírně poklesl, poprvé se na seznamu 15 zemí s nejvíce návštěvníky umístilo Rumunsko a na tento seznam se vrátila také Indie.

Podle průzkumu mezi návštěvníky tvoří valnou většinu všech zúčastněných vysoce kvalifikovaní odborníci s rozhodovací a nákupní pravomocí. 84 % návštěvníků veletrhu EuroBLECH 2016 představovaly osoby zodpovědné za rozhodování nebo nákup a téměř polovina všech návštěvníků (45 %) do Hanoveru přijela s konkrétními investičními plány. Procento návštěvníků z jiných zemí než Německa, kteří byli definitivně rozhodnutí pro nákup, bylo ještě vyšší (57 %). Počet nových a stávajících návštěvníků byl přibližně stejný. Celkem 28 % návštěvníků veletrhu EuroBLECH 2016 v průzkumu uvedlo, že nenavštívili jiný veletrh.

Vystavovatelé i návštěvníci hodnotili veletrh jako celek, jeho organizaci, marketing i místo jako skvělé. Tři čtvrtiny všech vystavovatelů na místě potvrdily svůj záměr znovu vystavovat i na příštím veletrhu.

Průzkum na veletrhu ukázal, že tři čtvrtiny všech vystavovatelů a návštěvníků dávají přednost konání veletrhu od úterý do pátku. EuroBLECH 2018 se tedy bude konat v období od 23. do 26. října 2018.

Susanne Neunerová, ředitelka PR a marketingu Oddělení EuroBLECH Press Office, Mack Brooks Exhibitions Ltd Romeland House, Romeland Hill, St Albans, Herts AL3 4ET, Velká Británie Tel.: +44 (0)1727 814400, Fax: +44 (0)1727 814501, e-mail: press@mackbrooks.co.uk

1 EuroBLECH je oficiálně řízený veletrh pod záštitou agentury FKM, což je společnost pro dobrovolnou kontrolu statistik veletrhů a výstav.

Všestranně užitečná spolupráce a spojení sil se zúročilo dne 22. února 2017 při konání zajímavého odborného semináře pro strojařskou veřejnost, pořádaného firmou ISCAR ČR s.r.o. Své síly zde spojily výrobci strojů a nástrojů společně s dodavateli chladicích kapalin a CAD/CAM systémů.

Všestranně užitečná spolupráce a spojení sil se zúročilo dne 22. února 2017 při konání zajímavého odborného semináře pro strojařskou veřejnost, pořádaného firmou ISCAR ČR s.r.o. Své síly zde spojily výrobci strojů a nástrojů společně s dodavateli chladicích kapalin a CAD/CAM systémů.

Akce se konala v předváděcím centru firmy TAJMAC-ZPS a nástroje na jejich strojích předváděla firma ISCAR ČR s.r.o. Své možnosti podpory procesů obrábění přednesly v bloku přednášek i firmy Blaser Swisslube CZ s.r.o. a SolidVision s.r.o.

Velkému zájmu se také těšila přítomnost zástupců firmy Česká zbrojovka a.s. Ti uspořádali v předváděcím centru výstavu svých produktů, na jejichž výrobě se také podílí nástroje od firmy ISCAR. Účastníci akce si tak mohli prohlédnout nejen příklady zajímavé strojní výroby, ale také si konkrétní zbraně osobně prohlédnout a vyzkoušet jejich funkční mechanizmy.

Praktické ukázky obrábění (silového, výkonového i tvarového frézování a také vrtání) se uskutečnily na strojích MCFV 1060 a MCFV 2080 (kromě ukázek vrtání se zde obráběla mapa ČR k výročí 25 let firmy ISCAR ČR s.r.o. na českém trhu – viz. obr. 1). Ukázka tvarového soustružení minidílů proběhla na stroji Manurhin K‘MX 732 EVO s podavačem tyčí IEMCA (zde se obráběla figurka šachové dámy - viz. obr. 2).

Akce se zúčastnilo 95 zákazníků zastupujících 38 firem z oblasti strojního obrábění z celé ČR.

Všem účastníkům firma ISCAR ČR s.r.o. ještě jednou děkuje za hojnou účast.

![]()

Makino uvádí DA300 – nejnovější 5osé vertikální obráběcí centrum. DA300 poskytuje ideální prolnutí rychlosti, přesnosti a flexibility pro víceosé složité obrobky s nejmenšími nároky stroje. Inspirován nejlepšími konstrukčními charakteristikami vertikálních i horizontálních obráběcích center kombinuje stroj DA300 konstrukční pevnost a přesnost vertikálního centra s vysokou produktivitou a spolehlivostí horizontálního centra a nabízí nejlepší z obou světů. Výrazně zkracuje časy cyklu dílů při dosahování velmi přesného výkonu.

Stroj DA300 je zaměřen na průmysl výroby dílů. Cílové trhy zahrnují výrobce průmyslových komponentů jako např. hydraulických a pneumatických komponentů, hliníkových dílů litých pod tlakem a podobně. Toto obráběcí centrum je ideální pro všechny, kdo vyrábějí vysoce přesné, geometricky složité díly a prototypy, např. výrobny a zakázkoví výrobci z různých oborů jako automobilový průmysl, medicínský průmysl, fotonika, výroba závodních a luxusních automobilů a energetika. DA300 by byl také zajímavý pro výrobce leteckých komponentů, speciálně malých konstrukčních dílů, komponentů satelitů a komponentů motorů jako lopatkových rotorů, oběžných kol a lopatek.

Stroj DA300 je založený na polomostové konstrukci tradičně používané ve vertikálních strojích Makino. S motory s přímým záběrem (DD) navrženými pro osu A a osu C nabízí stroj znamenité řízení dynamického pohybu a pětistranný přístup pro výrobu složitých dílů v menších sestavách. Ze dvou stran podepřený stůl je zasazený ve vysoce tuhé rámové konstrukci, což činí stroj tuhým, avšak lehkým a umožňuje zvýšenou dynamiku, zrychlení a maximální rychlosti bez újmy na výkonu. Motory DD také přinášejí výhodu vysokorychlostního otáčení, i s maximálním zatížením stolu 250 kg. Navíc skvěle dimenzované, 45 mm široké valivé vodicí dráhy a kuličkové šrouby s chlazeným jádrem s průměrem 40 mm zvyšují stabilitu stroje.

Se zřetelem na výrobní sektor je produktivita DA300 znamenitá. Vybaven vysoce dynamickým vřetenem HSK -A63 s 20 000 ot./min zkracuje stroj dobu řezání potřebnou pro precizní frézování, vrtání a závitování. Standardní jednotka zásobníku na 60 nástrojů a osvědčeného automatického měniče nástrojů (ATC) inspirovaná z populárního horizontálního obráběcího centra (HMC) Makino řady a1nx podává výkon s vysokou spolehlivostí a poskytuje čas mezi jedním a druhým řezem 3,5 sekundy. Mechanismus klapky ATC je poháněný servomotorem, což je nejen vysoce spolehlivé, ale zjednodušuje to i seřizování se zkrácením doby výměny nástroje. DA300 má také vizuální snímač zlomeného nástroje (Vision B.T.S.) jako standardní vybavení. Tento snímač zlomeného nástroje ověřuje stav řezného nástroje po každé výměně nástroje. Systém Vision B.T.S. má minimum pohyblivých dílů a nevyžaduje fyzický kontakt s řezným nástrojem, což umožňuje zvýšenou, dlouhodobou spolehlivost a menší riziko vylamování křehkých materiálů nástroje, např. polykrystalického diamantu (PCD). Vytváří stínový obraz řezného nástroje a detekuje délku, velikost a přibližnou hmotnost nástroje.

S nejnovější řídicí jednotkou Makino Professional 6 (PRO 6) je stroj DA300 vybavený různými inteligentními funkcemi pro zvýšení produktivity stroje. Řídicí jednotka byla vyvinuta tak, aby splnila potřeby zákazníků pro zlepšené procesy obrábění prostřednictvím zdokonalené bezpečnosti, snadnosti obsluhy, spolehlivosti a produktivity.

Těchto cílů dosahuje zmenšením rizika kolize, zefektivněním a zjednodušením provozuschopnosti včetně mnoha dříve volitelných funkcí jako standardních vlastností a zlepšením výkonnosti stroje. Řídicí jednotka byla vyvinuta pro snadné, intuitivní ovládání prostřednictvím zjednodušených nabídek a ikon podobných smartphonu.

Nové pokročilé funkce ovládání pohybu Geometric Intelligence (GI) zkracují celkovou dobu cyklu, speciálně u typických výrobních komponentů. Vrtání GI umožňuje vřetenu a nástroji jet od otvoru k otvoru v oblouku namísto sledování pravoúhlé dráhy. To zkracuje nevyužité doby v porovnání s běžným vrtáním obrazců otvorů. Naproti tomu je frézování GI navržené pro zlepšení výkonu v 2D frézování. Umožňuje uživateli definovat toleranci zaoblení rohu na každé dráze frézování.

Další inteligentní funkce stroje zahrnují aktivní kontrolu setrvačnosti (IAC) navrženou pro další zrychlení pohybů stroje na základě dynamických atributů systému. IAC dostává zpětnou vazbu z motoru a nastavuje zrychlení a zpomalení specifické části na optimální úroveň.

Veškerá zvýšená produktivita přichází s nejmodernějšími bezpečnostními opatřeními, díky ochraně před kolizí (CSG), nejpokročilejšímu systému předcházení kolizím, který je zvláště důležitý a efektivní v 5osých aplikacích. Statisticky řečeno je nejčastější příčinou poškození vřetena kolize. Hlavními přispívajícími faktory jsou chyby v obsluze, nastavení a editaci a v nástrojovém vybavení a upnutí – všechny chyby vyskytující se na stroji samotném. Ochrana proti kolizi bere v úvahu reálný stav stroje pro zabránění kolizím.

Důležitost efektivního řízení chladiva je ve vertikálních obráběcích centrech (VMC) často podceňována, i když je absolutní nezbytností, je-li stroj určen pro úrovně vysoké produktivity a v důsledku toho generuje vysoké objemy třísek za minutu. Na rozdíl od konvenční sestavy 5osého stolu s otočným čepem, kde jsou dva úzké žlábky na každé straně otočného čepu pro odvod třísek, má DA300 široce odkrytý otočný čep a široký žlábek umístěný pod stolem. To zajišťuje, že třísky padají přímo do žlábku. Řízení chladiva v DA300 je vynikající. Velkorysý tok chladiva ze systému vrchního sprchového chlazení a omývání stupně eliminuje hromadění třísek a umožňuje znamenité odstraňování.

Stroje Makino jsou proslulé svojí technologií tepelné regulace – DA300 není výjimkou. Tepelně symetrická konstrukce je kombinovaná s účinným odváděním tepla z vřetena, podpěrných konstrukcí jako kuličkových šroubů a motorů pro zajištění stability stroje a přesnosti obrábění během dlouhých hodin provozu.

Stroj DA300 je připravený pro integraci do automatizovaných výrobních buněk. Stůl (340 × 300 mm) má 5 pneumatických přípojek (volitelně hydraulických), což jej činí připraveným pro manipulaci s paletami, zajištění rychlé a efektivní výměny dílů a maximalizaci využití stroje.

Nabízí snadný přístup ke stolu ze strany tak, aby nebylo bráněno obsluze zpředu, a vyhovuje různým možnostem automatizace od standardních upínacích systémů s nulovým bodem pro přímou manipulaci s díly s hydraulickým upnutím.

Dohromady toto 5osé VMC dodává nepřekonatelnou kombinaci vysoké produktivity, kvality a provozní bezpečnosti kombinovanou s intuitivním, snadným ovládáním.

MAKINO s. r. o. Tuhovská 31 831 06 Bratislava Slovensko T: +421 2 496 12 100 F: +421 2 496 12 400 makino-contact@makino.eu www.makino.eu