Kliknutím na odkaz se dostanete přímo k registračnímu formuláři, přes který si elektronické vstupenky (eTickets) zaregistrujete/aktivujete.

HANNOVER MESSE 2017 (24. - 28. 4. 2017) - bezplatné elektronické permanentní vstupenky

Po zaregistrování/aktivaci obdržíte od veletržní správy Deutsche Messe v příloze e-mailu v pdf souboru osobní vstupenku na své jméno, kterou si vytisknete ve formátu A4 na tiskárně počítače a předložíte ji při vstupu na výstaviště. Upozornění! Pro získání bezplatné elektronické vstupenky je zapotřebí předchozí online registrace/aktivace, kterou doporučujeme provést již před návštěvou veletrhu. Další informace k registraci vstupenek jsou k dispozici na internetové stránce http://www.hannovermesse.de/en/get-tickets/ticket-registration.xhtml

Elektronické vstupenky (eTickets) jsou permanentní vstupenky platné po celou dobu konání veletrhu.

V případě použití veřejné dopravy v Hannoveru (GVH region) je třeba opatřit si před nástupem jízdy jízdenku. Elektronické vstupenky (eTickets) nejsou platné jako jízdenky pro veřejnou dopravu.

Přejeme Vám příjemnou a inspirativní návštěvu veletrhu HANNOVER MESSE 2017!

Eva Václavíková

David Václavík Zastoupení Deutsche Messe v ČR Myslbekova 7 169 00 Praha 6 tel.+fax: 220 510 057 info@hf-czechrepublic.com www.hannovermesse.deRád bych Vám představil rodinnou firmu Antonín Pártl ozubená kola se sídlem v obci Brloh na Českokrumlovsku. Firma byla založena v roce 1991 a od počátku se soustředila na výrobu přesně obráběných dílců. Později začala vyrábět také díly do převodových skříní a tyto rovněž opravovat. V této souvislosti došlo k rozvoji výroby především ozubených kol, pastorků a hřebenů. Nyní úspěšně pokračuje v tradici této výroby syn zakladatele s nově nazvanou firmou Pártl Gear s. r. o.

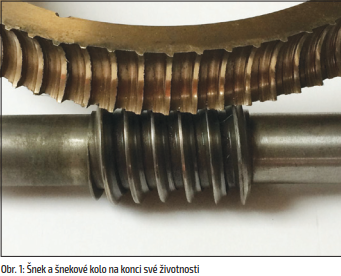

Firma se zabývá výrobou ozubení, tj. ozubených kol, hřebenů, šneků, výrobou atypických součástí a opravami převodovek. Častým předmětem opravy jsou šnekové převodovky. Příčinou poruchy je téměř vždy opotřebení šnekového soukolí, které většinou končí až úplným „smetením“ zubů šnekového kola (obr. č. 1).

Důvodů této poruchy může být více. Jako nejčastější si dovolujeme označit:

Ve své praxi s výrobou a broušením válcových šneků jsem uvažoval o využití globoidních šneků v klasických převodových skříních. Jelikož v nabídce obráběcích strojů nebyl speciální stroj na výrobu globoidních šneků zastoupen, bylo v naší firmě vyvinuto zařízení, na němž lze globoidní šneky vyrábět. Zatím jsme vyrobili vzorky globoidních šneků s roztečným průměrem 12–40 mm, s levou i pravou šroubovicí, jedno i vícechodé s modulem 0,8–2.

U převodovek s globoidním šnekem a globoidním kolem je v záběru větší počet zubů, tím je vytvořena větší styková plocha a vzniká menší měrný tlak v ozubení, při přenosu stejného krouticího momentu. Dle informací z literatury se především z tohoto důvodu životnost ozubení zvýší 2–3×. Kromě toho je možné zvýšit přenášený krouticí moment Mk, ovšem pokud to konstrukce původní skříně umožní. Dalším důležitým parametrem je převodový poměr, který je u válcového šneku doporučován do hodnoty i = 60 především s ohledem na možnou deformaci hřídele šneku při zatížení. Globoidní šnek je v tomto případě konstrukčně výhodnější, je v záběru více závitů šroubovice, může být proto i kratší, čímž se zvyšuje tuhost uložení a lze dosáhnout vyššího převodu až i = 100.

Do obvyklé konstrukce skříně šnekové převodovky můžeme vmontovat 4 různé typy šnekového ozubení, skříň by měla mít odnímatelná víka jak pro šnek, tak i boční víka pro šnekové kolo, nebo by její konstrukce musela být dělená.

Původní šnekové kolo použít nelze. V tomto případě bychom dosáhli zvětšení stykové plochy a zvýšení parametrů převodovky. Při montáži je ale nutno dodržet přesnou vzájemnou axiální polohu jak šneku, tak i globoidního kola (obr. č. 2 a 3).

Kromě globoidního šneku konvexního lze vyrobit též globoidní ozubení konkávní (na soudečku). Opět s různým průměrem, modulem, smyslem stoupání a počtem chodů. Pokud uprostřed tohoto šneku ještě vytvoříme ozubení šnekového kola se stejnou osou otáčení, vznikne nový a můžeme říci, že i unikátní, konstrukční prvek, který lze využít v převodovce, umožňující dosáhnout vysokého převodového poměru. „Soudečkové“ ozubení je v záběru s korunovým kolem s vnitřním ozubením. V tomto provedení jsme vyrobili i převodovou skříň.

Byly vyrobeny dva prototypy převodovek:

Rozměry skříní (bez elektromotorů) jsou 180 × 180 × 60 mm a 280 × 280 × 100 mm, z čehož je vidět, že se jedná o kompaktní konstrukci s minimálními rozměry. Druhý prototyp (rozměrově větší převodovka) byla testována na strojní fakultě ČVUT Praha (obr. 4) a též na zemědělské fakultě JČU České Budějovice. Zde byla zatěžována krouticím momentem hodnoty Mk = 1 600 Nm. Opotřebení po zkouškách bylo malé, protože je v záběru vnitřním ozubením korunového kola větší počet zubů globoidního soudečku. Maximální převodový poměr by mohl dosáhnout podle našich zkušeností až ic = 10 000. Myslíme si, že je možné dosáhnout i vyšších hodnot, ale toto není zatím ověřeno. Pohled do demontované skříně po zkouškách je na obr. číslo 5.

Samozřejmě, že existuje více konstrukčních řešení, kdy potřebujeme dosáhnout velkého převodového poměru, ale tato převodovka má oproti klasickému řešení několik výhod:

Touto problematikou se v naší firmě stále zabýváme a uvítáme Vaše dotazy, názory, připomínky a zkušenosti i případné návrhy či doporučení na možné využití.

Převodovky s globoidním šnekem anebo převodovky s vysokým převodovým poměrem by mohly být jako doplňkový program pro výrobce převodovek. Zde ale bude nutno dokončit vývoj a výrobu speciálního stroje na výrobu a broušení globoidních šneků. V tomto případě je zřejmě zatím těžko definovat potřebu na trhu. Princip a koncepci stroje máme navrženou.

Vzorky a prototypy globoidních převodovek je možno vidět u nás ve firmě. Převodovka i zařízení na výrobu globoidních šneků jsou chráněny jako užitný vzor. Podobný článek k tomuto tématu jsme již publikovali v MM Spektrum číslo 7,8/2014.

Dr. Ing. Václav Skala, Dr.Ing.skala@seznam.cz Antonín Pártl – Ozubená kola Brloh 95 382 03 Křemže tel.: 777 246 378 tonpar@seznam.cz Rychlejší „tempo“ a maximální procesní bezpečnost při výměně nástroje slibuje stacionární čtecí systém TRIBOS Fixscanner firmy SCHUNK u přesných upínačů nástrojů TRIBOS pro mikroobrábění. Systém k inteligentnímu nastavení upínacího tlaku je na upínací jednotku TRIBOS SVP pevně namontován a kabelovým konektorem spojen s řídicím systémem. Při výměně nástroje obsluha jako dosud zkombinuje přesný upínač s příslušnou redukční vložkou SRE a vloží vzniklou sestavu do k tomu určenému otvoru v upínací jednotce. V této fázi čtecí systém zaregistruje přes datový matriční kód na redukční vložce potřebný upínací tlak a automaticky ho na jednotce nastaví. Chyby při manuálním zadání údajů a poškození upínače způsobené překročením upínacího tlaku jsou tím vyloučeny. Navíc se automatizovaným procesem zkracuje proces výměny nástroje. Tím, že se upínací vložky SRE nasazují výlučně mimo stroj a nejsou vystaveny žádným abrazivním třískám, je poškození datového matričního kódu téměř vyloučeno. Inteligentní nastavení upínacího tlaku je použitelné pro řady TRIBOS-Mini, TRIBOS-RM stejně jako TRIBOS-S. Je nabízeno jako opce pro upínací jednotky TRIBOS-SVP-2D, SVP-2D/H, SVP-3 a SVP-4. Stávající jednotky mohou být systémem rychle a jednoduše dovybaveny. Na základě jeho kompaktních rozměrů je vhodné i pro stísněné pracovní prostory.

Rychlejší „tempo“ a maximální procesní bezpečnost při výměně nástroje slibuje stacionární čtecí systém TRIBOS Fixscanner firmy SCHUNK u přesných upínačů nástrojů TRIBOS pro mikroobrábění. Systém k inteligentnímu nastavení upínacího tlaku je na upínací jednotku TRIBOS SVP pevně namontován a kabelovým konektorem spojen s řídicím systémem. Při výměně nástroje obsluha jako dosud zkombinuje přesný upínač s příslušnou redukční vložkou SRE a vloží vzniklou sestavu do k tomu určenému otvoru v upínací jednotce. V této fázi čtecí systém zaregistruje přes datový matriční kód na redukční vložce potřebný upínací tlak a automaticky ho na jednotce nastaví. Chyby při manuálním zadání údajů a poškození upínače způsobené překročením upínacího tlaku jsou tím vyloučeny. Navíc se automatizovaným procesem zkracuje proces výměny nástroje. Tím, že se upínací vložky SRE nasazují výlučně mimo stroj a nejsou vystaveny žádným abrazivním třískám, je poškození datového matričního kódu téměř vyloučeno. Inteligentní nastavení upínacího tlaku je použitelné pro řady TRIBOS-Mini, TRIBOS-RM stejně jako TRIBOS-S. Je nabízeno jako opce pro upínací jednotky TRIBOS-SVP-2D, SVP-2D/H, SVP-3 a SVP-4. Stávající jednotky mohou být systémem rychle a jednoduše dovybaveny. Na základě jeho kompaktních rozměrů je vhodné i pro stísněné pracovní prostory.

Maximálně přesné upnutí bez opotřebení

Firmou SCHUNK vyvinutá a patentovaná polygonální upínací technika TRIBOS stanovuje již roky měřítka v oboru vysoce přesného obrábění. Její excelentní absolutní přesnost a dynamika, stejně jako dobré hodnoty tuhosti a tlumení, umožňují nejlepší povrchové úpravy a dlouhé životnosti nástrojů. Již v základním provedení přesvědčují upínače obvodovou házivostí a opakovatelnou přesností < 0,003 mm na nástroji ve vzdálenosti 2,5 x D stejně jako kvalitou vyvážení G 2,5 při 25 000 min-1. Jsou vhodné pro všechny stopky nástrojů v kvalitě h6 a v závislosti na typu otestovány až do 205 000 min-1. Pro přesnosti v podmikronovém rozsahu nabízí SCHUNK jednotlivé polygonální upínače dokonce ultra jemně vyvážené s kvalitou G 0,3 při 60 000 min-1. Protože tyto upínače nástrojů pracují bez pohyblivých částí, jsou mechanicky odolné a zajišťují upnutí téměř bez údržby a opotřebení. I po mnoha tisících upínacích cyklů nedochází k žádné únavě materiálu. Pomocí hydraulických upínacích jednotek, která jsou nabízená buď v manuální nebo automatické variantě, je nástroj vyměněn stabilním procesem během pár sekund.

|

Fixscanner TRIBOS |

Stacionární čtecí systém TRIBOS Fixscanner firmy SCHUNK je zabudován přímo do upínací jednotky TRIBOS SVP. Přes datový matriční kód na redukční vložce zachytí systém právě použitý typ upínače nástrojů a automaticky nastaví požadovaný upínací tlak pro výměnu nástroje. |

|

|

Aplikace TRIBOS |

Polygonální upínače nástrojů SCHUNK naleznou uplatnění v hodinářském a šperkařském průmyslu, stejně jako při výrobě forem nebo automobilovém a leteckém průmyslu. |

|

Společnost 3M spojila síly s prémiovou značkou elektrických nástrojů Festool a společně přináší efektivní a ekonomická systémová řešení pro odvětví přípravy povrchu a povrchové úpravy před lakováním v automobilovém průmyslu. V lednu 2017 uvedou společnosti 3M a Festool v Evropě systém Total Automotive Sanding system, první kompletní společně vyvinuté řešení určené pro odborníky v oboru lakování automobilových karoserií.

Společnost 3M spojila síly s prémiovou značkou elektrických nástrojů Festool a společně přináší efektivní a ekonomická systémová řešení pro odvětví přípravy povrchu a povrchové úpravy před lakováním v automobilovém průmyslu. V lednu 2017 uvedou společnosti 3M a Festool v Evropě systém Total Automotive Sanding system, první kompletní společně vyvinuté řešení určené pro odborníky v oboru lakování automobilových karoserií.

Na základě výsledků rozsáhlého průzkumu v opravárenských dílnách připravili odborníci ze společnosti 3M univerzální řešení v oblasti oprav po nehodě s cílem najít řešení urychlující celý proces od začátku až do konce.

Nové řešení je nejkomplexnější dostupný systém svého druhu od jednoho dodavatele pokrývající všechny oblasti, kterými se opravárenské dílny zabývají. Od oprav karoserie až po přípravu před lakováním a povrchovou úpravu. „Vše v tomto speciálně vyvinutém systému je kompaktní, mobilní a intuitivní. To znamená méně času stráveného vyhledáváním nástrojů a zkrácení doby cyklů a čištění, usměrnění celého procesu a větší profit uživatelů,“ popisuje Petr Raboch ze společnosti 3M.

Kvalitní materiály a kvalitní nářadí

Systém v sobě kombinuje nejlepší brusné materiály na trhu od společnosti 3M a prvotřídní elektrické nářadí a technologie odsávání prachu společnosti Festool. A tak tomu od ledna bude u všech produktů vzniklých ve spolupráci těchto dvou společností. Zákazníci budou dále čerpat výhody z jedinečné paušální SERVISNÍ nabídky společnosti Festool a globálního dosahu oddělení prodejů a distribuce výrobků společnosti 3M. Díky těmto výhodám budou moci odborníci znatelně vylepšit efektivitu a ziskovost svých provozoven.

Systém využívá prémiové brusné materiály nabízející kratší dobu broušení, například Cubitron™ II, Trizact™ a systém finální povrchové úpravy Perfect-it™. Tyto prémiové materiály významným způsobem zvýšují efektivitu prováděných operací.

Dalším velmi účinným prvkem je integrovaný systém odsávání prachu od společnosti Festool, který významně snižuje množství prachu vzniklého při broušení. Prach totiž může poničit povrchy, které poté vyžadují nákladné opravy.

Systém je navržen s ohledem na uživatelský komfort. To se projevuje jak zmíněnou účinností integrovaného systému odsávání prachu, tak ergonomickou konstrukcí nářadí z neklouzavých materiálů.

Výhody Total Automotive Sanding Systemu

Manažer obchodního rozvoje společnosti 3M pro Evropu Werner Kaelin říká: „Díky spolupráci se společnosti Festool jsme si ve 3M jisti, že představujeme nejkomplexnější systém přípravy a úpravy povrchů pro odborníky v oblasti lakování automobilových karoserií, kteří potřebují vždy odevzdat vysoce kvalitní a ziskové opravy. Systém Total Automotive Sanding System společnosti 3M přináší nesrovnatelný výkon, účinnost, bezpečnost, uživatelské pohodlí, spolehlivost a klid pro naše zákazníky. Systém těží nejen ze špičkových technologií obou společností, ale také z kombinace prodejních a distribučních schopností společnosti 3M a výjimečné paušální SERVISNÍ nabídky společnosti Festool.“

Systém Total Automotive Sanding System je jen začátek. Spolupráce společností 3M a Festool umožní produkovat mnohem více produktů zlepšujících účinnost a rentabilitu automobilových lakoven a karosáren.

Historie spolupráce 3M a Festool

Společnost 3M ohlásila v únoru 2016 globální spolupráci s německým výrobcem nástrojů TTS Tooltechnic Systems AG & Co. KG, který vyrábí produkty pod značkou Festool. V červenci 2016 zahájily společnosti spolupráci v USA a Kanadě. Po pozitivních ohlasech a přetrvávajícím úspěchu na těchto trzích následuje uvedení v Evropě.

Během následujících let vytvoří společnosti řadu produktů pro profesionály v oboru automobilových oprav od brusných materiálů a nářadí pro broušení až po řešení pro lakování a povrchovou úpravu.

„Dále se budeme více zaměřovat na komunikaci se zákazníky a také na terénní školení a zdraví a bezpečnost na pracovišti. Díky tomu budeme lépe připraveni na budoucí výzvy,“ potvrzuje Werner Kaelin ze 3M.

Dr Federica Gussoni, ředitelka divize Business Unit Automotive společnosti Festool GmbH říká: „Naše spolupráce se společností 3M je založena na skutečnosti, že se obě naše společnosti zapojují do intenzivních konzultací v provozovnách našich zákazníků. Chceme společně pracovat na rozvoji tohoto druhu konzultací, z kterých budou těžit naši obchodní partneři a zákazníci.“

Na základě spolupráce společností 3M a Festool získá zákazník z jediného zdroje účinný systém ušitý na míru podle specifických požadavků provozoven oprav.

„Ve Spojených státech a v Kanadě jsme od července 2016 významnou součástí trhu. Kladné přijetí spolupráce na severoamarickém trhu je evidentní z mnoha příznivých reakcí od partnerů a zákazníků, kteří vidí jasnou přidanou hodnotu. I proto věříme, že tyto dvě společnosti mohou vytvořit součinný vztah, ze kterého budou těžit zákazníci,“ uzavírá Federica Gussoni.

O společnosti 3M 3M je přední globální technologická společnost se sídlem v St. Paul v USA. Již déle než 100 let vyvíjí inovativní výrobky a řešení pro průmysl, energetiku a telekomunikace, bezpečnost a zabezpečení, zdravotnictví, kancelář a domácnost. Diversifikované portfolio 3M zahrnuje přes 50 tisíc výrobků. Všechny výrobky spojuje jedna vlastnost – v daném odvětví představují inovativní řešení, které kromě důmyslnosti a efektivity podporuje udržitelnost, bezpečnost a zdraví lidí. Výrobky 3M se nabízí například pod značkami Scotch™, Post-it®, 3M™ Spofaplast®, FUTURO™, VHB™, Dual Lock™, Scotch-Brite™, Trizact™, Cubitron™, Bumpon™, 3M™ Novec™, Dyneon™, Thinsulate™, Ceradyne®, Peltor™, Speedglas™ a dalšími. 3M Česko, spol. s r.o. působí jako výhradní zastoupení 3M Company na českém trhu. Řadí se mezi nejvýznamnější partnery českého průmyslu, zdravotnictví, školství a vědy. V každé oblasti činnosti 3M navazuje na 100 let působení v oblasti inovací. V Praze třetím rokem působí Inovační centrum 3M (Application Development Lab / ADL) pro vývoj a testování zákaznických aplikací. Více informací o společnosti 3M a jejím nasazení pro inovace je k dispozici na portálech 3M.cz a 3Minovace.cz, www.3M.com nebo je sledujte na Twitteru @3M nebo @3MNewsroom. O společnosti Festool Společnost Festool vyvíjí vysoce kvalitní elektrické a vzduchové nářadí pro profesionály a náročné uživatele. Festool je poskytovatelem systémů v automobilovém odvětví. Jako výrobce vysoce kvalitního nářadí je cílem společnosti také podporovat automobilové lakýrnické dílny a výrobce vozidel ve snaze dosáhnout dokonalosti povrchu. Společnost Festool vyrábí elektrické a vzduchové nářadí, mobilní a nepohyblivé systémy odsávání prachu a zařízení pracovišť na míru. Více informací najdete na www.festool.com

Roku 1993 se uskutečnil první veletrh AMPER a příští rok od 21. do 24. března 2017 proběhne již jeho 25. ročník. Veletrh, který začínal ve skromných prostorách paláce kultury v Praze, se přesunul na moderní výstaviště v Brně a patří do úzké špičky nejúspěšnějších veletrhů pořádaných ve střední Evropě. V průběhu čtvrtstoletí se z něj stala tradiční událost ve světě elektrotechniky. Navzdory své tradičnosti se však soustředí na technologické novinky a aktuální technologické trendy, a i proto se stále těší velkému zájmu profesionální veřejnosti.

Roku 1993 se uskutečnil první veletrh AMPER a příští rok od 21. do 24. března 2017 proběhne již jeho 25. ročník. Veletrh, který začínal ve skromných prostorách paláce kultury v Praze, se přesunul na moderní výstaviště v Brně a patří do úzké špičky nejúspěšnějších veletrhů pořádaných ve střední Evropě. V průběhu čtvrtstoletí se z něj stala tradiční událost ve světě elektrotechniky. Navzdory své tradičnosti se však soustředí na technologické novinky a aktuální technologické trendy, a i proto se stále těší velkému zájmu profesionální veřejnosti.

Veletrh AMPER koncentruje na jednom místě odborníky i nadšence z oborů elektroniky a elektrotechniky. V posledních pěti letech se jej aktivně účastní více než 600 vystavovatelů a v průběhu 4 dní jej navštíví více než 40 000 návštěvníků. Svou účast na jubilejní 25. ročníku již potvrdily společnosti ABB, allkabel, DCK HOLOUBKOV, Elpro-Energo, ENIKA, ERMEG, KOČÍ – VALÁŠEK, Komax Kabelverarbeitungssysteme, LABARA, MITSUBISHI ELECTRIC EUROPE, OBO BETTERMANN, PHOENIX CONTACT, Pilz, Power – Energo, Schmachtl CZ, Synflex Elektro, WAGO-Elektro a celá řada dalších. Jejich kompletní seznam bude již od listopadu prezentován v online katalogu veletrhu AMPER na www.amper.cz.

Přehlídka technologií je doplněna o bohatý doprovodný program, který je připravován ve spolupráci s mediálními a odborných partnery veletrhu, a je tvořen přednáškami, semináři a tematickými expozicemi. Mezi hlavní témata patří koncepce Smart City, Průmysl 4.0 a Start Upové projekty. V rámci těchto témat jsou připravovány jak semináře, tak fyzické expozice na výstavní ploše. Nebude chybět ani téma elektromobility v rámci doprovodného programu AMPER Motion, které je mezi příznivci veletrhu AMPER velice oblíbené. Široký rozsah témat doprovodného programu uspokojí i toho nejnáročnějšího návštěvníka.

V rámci oslav čtvrtstoletí veletrhu AMPER – ve znamení technického pokroku, je připravena také řada novinek, které zvýší komfort vystavovatelů i návštěvníků veletrhu. Novinky zahrnují také i atraktivní web akce, který bude spuštěn začátkem roku 2017 a také nové online uživatelské rozhraní pro vystavovatele.

Zvažujete-li účast na jubilejním 25. ročníku veletrhu AMPER, neváhejte kontaktovat veletržní správu na e-mailu amper@terinvest.com, nebo konkrétního obchodního manažera akce. Více informací a kontakty naleznete na webu www.amper.cz.

Zákazníci začínají využívat výhody, které jim přináší spolupráce těchto lídrů trhu

Zákazníci začínají využívat výhody, které jim přináší spolupráce těchto lídrů trhuSpolečnost Sandvik Coromant, která se specializuje na obráběcí nástroje a nástrojové systémy, podepsala dohodu, na základě které se stala prémiovým partnerem předního výrobce obráběcích strojů, firmy DMG MORI. Touto dohodou se Sandvik Coromant stává jediným výrobcem obráběcích nástrojů, který může využívat označení prémiový partner DMG MORI, a dochází k dalšímu posílení vztahů mezi oběma společnostmi na globální úrovni. Výrobní závody po celém světě budou mít nyní prospěch ze spojení znalostí a zkušeností těchto dvou lídrů trhu.

Zleva doprava: Dr. Masahiko Mori, generální ředitel společnosti DMG MORI; Klas Forsström, president společnosti Sandvik Coromant; Christian Thönes, předseda výkonné rady společnosti DMG MORI; Björn Roodzant, viceprezident pro marketingovou komunikaci a Sean Holt, generální manažer prodeje v oblasti Severní a Jižní Ameriky.

Jako prémiový partner DMG MORI, bude Sandvik Coromant spolupracovat s tímto výrobcem obráběcích strojů na akcích, jako jsou dny otevřených dveří, expozice na veletrzích, technické semináře, webová spolupráce nebo magazín DMG MORI. Konkrétně se touto dohodou otevírá uživatelům strojů DMG MORI přístup k nástrojům Sandvik Coromant pro soustružení, upichování a zapichování, výrobu závitů, frézování, vrtání, vyvrtávání a vystružování, a také k nástrojovým systémům a rozsáhlým znalostem, průmyslovým řešením a službám této společnosti.

„Tato dohoda potvrzuje naši pozici jedné ze skutečně prémiových společností v našem odvětví, která hledí do budoucna,“ říká Klas Forsström, globální prezident společnosti Sandvik Coromant. „Spojením sil s předním výrobcem obráběcích strojů, např. v případě projektů na klíč, přebíráme aktivní roli v rozvoji technologie pro naše průmyslové odvětví.“

Sandvik Coromant bude od samého začátku vybavovat stroje DMG MORI širokým sortimentem produktů, služeb a know-how. Na vybraných trzích bude např. s každým univerzálním soustruhem série NLX a soustružnickým a frézovacím centrem NT dodávána speciální nástrojová sada a služby, umožňující jeho rychlé zprovoznění.

Příkladem úspěšné spolupráce společností Sandvik Coromant a DMG MORI je nedávné partnerské spojení této dvojice s firmou Rota Metal, distributorem působícím v Turecku, a jejím zákazníkem Polat Makina.

Polat, společnost zabývající se výrobou odkalovacích a odlučovacích technologií používaných pro zpracování odpadních vod, průmyslové, těžební a potravinářské aplikace, připravovala přechod od individuálního obrábění k víceúčelovým strojům. Firma Sandvik Coromant mohla v tomto případě doporučit zcela nový balíček obráběcích nástrojů na bázi své firemní modulární rychlovýměnné nástrojové koncepce Coromant Capto®. Stroje DMG MORI zahrnovaly modely NTX 2000 s vřetenem se spojkou Capto C6, NT 5400 s vřetenem se spojkou Capto C8 a NT 6600 s vřetenem se spojkou Capto C8. Další nástroje Sandvik Coromant, vybrané tak, aby umožnily kompletní změnu technologie, zahrnovaly koncepce Silent Tools®, CoroTurn® HP, CoroCut® SL, CoroDrill® 860, CoroTap® 300, CoroChuck® 970 a CoroChuck 930. Konečným výsledkem bylo snížení času na obrobení hotového výrobku z duplexní korozivzdorné oceli z 2 500 na 500 minut. Tato 80% úspora pomáhá společnosti k rychlé návratnosti investic.

„Společnost Sandvik Coromant nám nedodala pouze nástroje, ale i řešení,“ říká Volkan Polat, náměstek generálního ředitele firmy Polat Makina.

Sandvik Coromant Společnost Sandvik Coromant, která je součástí globální průmyslové strojírenské skupiny Sandvik, zaujímá vedoucí postavení v oblasti výroby nástrojů a nabídky odborných znalostí a řešení pro obrábění kovů, kterými se řídí průmyslové standardy a inovace požadované kovozpracujícím průmyslem nyní, i pro další průmyslovou epochu. Podpora vzdělávání, rozsáhlé investice do výzkumu a vývoje a silné partnerství se zákazníky jsou zárukou rozvoje technologií obrábění, které mění, ukazují cestu a ženou vpřed budoucí průmyslovou výrobu. Celosvětově společnost Sandvik Coromant vlastní více než 3 100 patentů, zaměstnává více než 8 500 zaměstnanců a své zastoupení má ve 150 zemích. Více informací získáte na www.sandvik.coromant.com nebo vstoupíte-li do diskuze na sociálních sítích.

Kontaktní údaje

Nikki Stokes – PR & Advertising – Sandvik Coromant Tel: +44 (0) 121 504 5422 Email: nikki.stokes@sandvik.comBirgit Schöniger – Account Director – Publitek (Pinnacle Division) Tel: +44 (0) 208 429 6554 Email: birgit.schoeniger@publitek.com

Informujeme o zrušení ročníku Strojírenského fóra 2017, které se mělo konat 21.-22.2.2017.

Informujeme o zrušení ročníku Strojírenského fóra 2017, které se mělo konat 21.-22.2.2017.

Pozvánku jsme uveřejnili ve vydání KOVOINZERT 3/2016. K zrušení Strojírenského fóra 2017 došlo ze strany pořádajících svazů po termínu uzávěrky.

O příštím ročníku Strojírenského fóra vás budeme opět informovat.

Redakce vydavatelství INFOCUBE. Smart Factories – chytré továrny – to je mix složený z automatizační techniky, digitálních dvojčat, kobotů a umělé inteligence. Souhru těchto technologií a cestu do budoucnosti s kyberfyzikálními systémy ukážou odborné veletrhy Industrial Automation a Digital Factory. Obě akce zastřešuje veletrh HANNOVER MESSE.

Smart Factories – chytré továrny – to je mix složený z automatizační techniky, digitálních dvojčat, kobotů a umělé inteligence. Souhru těchto technologií a cestu do budoucnosti s kyberfyzikálními systémy ukážou odborné veletrhy Industrial Automation a Digital Factory. Obě akce zastřešuje veletrh HANNOVER MESSE.

Veletrh HANNOVER MESSE jako vedoucí světový veletrh digitálně propojeného průmyslu představí automatizační techniku od senzorů až po koboty, software pro virtuální vývoj produktů a podnikový management, koncepce všeobecné výměny informací a platformy pro využívání umělé inteligence. „Kdo chce poznat výrobu budoucnosti v souvislostech, jede do Hannoveru,“ říká Arno Reich, vedoucí oddělení pro témata automatizace ve veletržní správě HANNOVER MESSE. „V halách věnovaných tématům průmyslové automatizace (Industrial Automation) představujeme už řadu let téma digitálních továren - Digital Factories, a to především poslední inovace určené pro průmysl 4.0. Digitální dvojčata, koboty a umělá inteligence jsou témata, která budou v příštím roce rozhodujícím způsobem určovat veletržní dění."

Ve dvou se vše lépe daří

Spojením fyzického a digitálního světa vznikají digitální dvojčata - Digital Twins. Digitální dvojče se rodí spolu s návrhem produktu, slouží ve výrobě jako virtuální předloha, v procesu vzniku produktu dále narůstá a po celý životní cyklus zůstává neoddělitelně spojené se svým reálným dvojčetem.

A. Reich: „Ve věrných digitálních obrazech reálných produktů se skrývá obrovský potenciál.“ Místo drahých prototypů a zdlouhavých sérií pokusů lze s digitálním dvojčetem (Digital Twins) ve velmi krátkém čase vyzkoušet nejrůznější scénáře, vytvářet a realizovat strategie pro řešení a uskutečňovat objevené možnosti dalšího zlepšování.

Příklad z praxe: Firma Optima, výrobce strojů a zařízení, virtuálně napodobuje, testuje a ověřuje pomocí simulačního softwaru své balicí stroje. Optimě dodala software společnost Siemens, rovněž vystavovatel veletrhu HANNOVER MESSE. Než se stroj nebo výrobní zařízení reálně vyrobí, lze prostřednictvím tohoto softwaru vypočítat a optimalizovat na nich probíhající tok produktů. „Digitální dvojče produktu a stroje není užitečné jen pro zrychlení doby pro uvedení na trh - Time to Market. Stalo se základem pro nabídky služeb jako je předvídající údržba nebo nové obchodní modely. Návštěvníci nadcházejícího veletrhu HANNOVER MESSE uvidí tyto a mnoho dalších příkladů jejich praktického využití,“ říká A. Reich.

Kobot je tvůj pomocník

Podle prognóz International Federation of Robotics, světového svazu branže, by měly být do roku 2019 na celém světě továrny vybaveny novými průmyslovými roboty v počtu cca 1,4 milionů. Patří k nim také mnoho kolaborativních robotů (Collaborative Robots), tak zvaných kobotů, které pracují ruku v ruce s člověkem.

„Hlavně menší podniky potřebují nákladově efektivní, snadno aplikovatelná řešení, pokud chtějí využívat možnosti, které nabízí průmysl 4.0. A zde přicházejí na řadu koboty,“ říká Arno Reich.

Kolaborativní roboty jsou nejen snadno naprogramovatelné. Některé modely kobotů se dokonce i samostatně učí. A to tak, že technik provádí pohyb ramenem robotu a kobot úkon automaticky napodobuje. Koboty mohou být flexibilně nasazovány na nejrůznějších místech výrobního řetězce.

A. Reich: „ Na příštím veletrhu HANNOVER MESSE budou zastoupeni všichni přední výrobci robotů, kteří tu představí své inovace a poukážou na užitečnost robokolegů.“

Strojové učení prostřednictvím umělé inteligence

Na veletrhu HANNOVER MESSE se stále více objevují platformy pro využívání umělé inteligence, například pro učení strojů. Tuto oblast na veletrhu zastupují Microsoft, IBM a další společnosti, které představí platformu Watson IoT.

Pod pojem strojového učení, který je podoblastí umělé inteligence, v současnosti spadá řada softwarových technik, například učení počítačů nebo identifikace osob na fotografiích. Po několika tisících hodinách tréninku mohou počítače řídit automobily bez řidiče v městském provozu nebo dokážou nalézat vzory v obrovských sadách dat (Big Data).

„Pro výrobní průmysl tak může vzniknout enormní efekt,“ říká Arno Reich. „Stroje budou v budoucnu například schopné samostatně optimalizovat výrobní proces a tak přispívat k jeho maximální efektivitě. Návštěvníci veletrhu HANNOVER MESSE 2017 udělají první krok do tohoto světa novodobé výroby.“

HANNOVER MESSE – Get new technology first!

Nejvýznamnější světový průmyslový veletrh se uskuteční v Hannoveru 24. - 28. dubna 2017. Pod ústředním heslem „Integrated Industry – Creating Value“ veletrh HANNOVER MESSE jako globální Hotspot zahrnuje všechna témata týkající se digitalizace výroby (průmysl 4.0) a energetických systémů (Integrated Energy). Je složen ze sedmi vedoucích veletrhů probíhajících na jednom místě: Industrial Automation, MDA – Motion, Drive & Automation, Digital Factory, Energy, ComVac, Industrial Supply a Research & Technology. Partnerskou zemí veletrhu HANNOVER MESSE 2017 je Polsko.

![]() Hlavním předmětem činnosti KAVALE spol. s r. o. je kovovýroba zaměřená na zpracování plechů, jeklových profilů a trubek různých rozměrů. Společnost byla založena v roce 1993 a od té doby se neustále vyvíjí a roste. Pro výrobu používá nejmodernější technologie, včetně těch z oblasti informatiky. Proto jí od letošního roku – především s agendou ekonomickou a výrobní – pomáhá informační systém HELIOS Orange z produkce Asseco Solutions.

Hlavním předmětem činnosti KAVALE spol. s r. o. je kovovýroba zaměřená na zpracování plechů, jeklových profilů a trubek různých rozměrů. Společnost byla založena v roce 1993 a od té doby se neustále vyvíjí a roste. Pro výrobu používá nejmodernější technologie, včetně těch z oblasti informatiky. Proto jí od letošního roku – především s agendou ekonomickou a výrobní – pomáhá informační systém HELIOS Orange z produkce Asseco Solutions.

Před zavedením systému HELIOS používali pracovníci společnosti Kavale ekonomický software. Posléze se však vedení společnosti rozhodlo, v souvislosti se získáním certifikátu ISO 9001, optimalizovat firemní procesy a na to již pouhý ekonomický software svým rozsahem nestačil.

Především vzhledem k získaným referencím vybralo vedení společnosti ERP systém HELIOS Orange, který je dostatečně komplexní, aby dokázal pokrýt všechny potřebné procesy.

„Od nového systému jsme očekávali a očekáváme zejména zefektivnění práce našich lidí i managementu,“ říká Ing. Martin Kašpar, technický ředitel Kavale a dodává: „Jistěže zefektivnění není pouhým prázdným slovem, vždy se za ním musí skrývat generování financí. A další, co nás jako výrobní firmu pochopitelně velmi zajímá, je zrychlení výroby bez újmy na kvalitě, což nám pomůže být o krok před konkurencí. I toto očekáváme od systému HELIOS a věřím, že již blízká budoucnost ukáže, zda se naše očekávání naplnila.“

„Od nového systému jsme očekávali a očekáváme zejména zefektivnění práce našich lidí i managementu,“ říká Ing. Martin Kašpar, technický ředitel Kavale a dodává: „Jistěže zefektivnění není pouhým prázdným slovem, vždy se za ním musí skrývat generování financí. A další, co nás jako výrobní firmu pochopitelně velmi zajímá, je zrychlení výroby bez újmy na kvalitě, což nám pomůže být o krok před konkurencí. I toto očekáváme od systému HELIOS a věřím, že již blízká budoucnost ukáže, zda se naše očekávání naplnila.“

Implementace probíhala od 6. srpna 2015 do 27. ledna 2016 a v jejím průběhu se nevyskytl žádný závažnější problém. V ostrém provozu je zde tedy od února letošního roku a pracovníci i management se nyní zejména učí využívat možností, které systém nabízí.

Ve společnosti Kavale, s.r.o. jsou nyní implementovány tyto moduly a funkcionality:

Jádro systému, Nástroje přizpůsobení, Uživatelské Editory, Český jazyk, Česká legislativa, Elektronická komunikace s bankami, Hromadné stahování kurzovního lístku, Obecné importy, CZ Účetnictví, Pokladna, Majetek, Sklady, Výrobní čísla a šarže, Nabídky, objednávky a rezervace, Fakturace, a Mzdy. V oblasti výroby: Technická příprava výroby, Řízení výroby a Odvádění výrobních operací přes dotykovou obrazovku.

Společnost KAVALE spol. s r. o., sídlem v Kameničkách, byla založena v lednu 1993. Svou činnost zahájila v pronajatých prostorách a od svého vzniku se neustále vyvíjí a roste. V současné době vlastní výrobní plochy o rozloze cca 2200m2 a pozemky o velikosti cca 10000 m2.

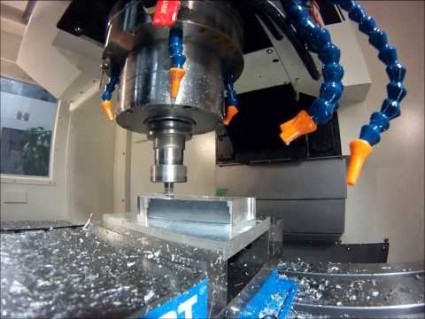

Hlavním předmětem činnosti firmy je kovovýroba zaměřená na zpracování plechů, jeklových profilů a trubek různých rozměrů. Pro výrobu používá Kavale nejmodernější technologie s dokonalou přesností – laserové vypalování, vysekávání dílů na CNC vysekávacím lise, ohýbání dílů na CNC ohraňovacím lise. Dále provádí následné operace – řezání, stříhání, vrtání, svařování, bodování, broušení a leštění. Dle požadavku zákazníka zajišťuje, zatím formou kooperace, i povrchovou úpravu práškového lakování nebo galvanického pokovení. Výrobu realizuje na základě dodaného vzorku nebo výkresové dokumentace, kterou je možné zaslat i v elektronické podobě přímo k rukám programátora a technologa. Firma neustále zavádí progresivnější výrobní postupy a investuje do stále se vyvíjejících výrobních technologií.

Bližší informace lze nalézt na www.kavale.cz

Asseco Solutions

Asseco Solutions, a.s., je největším producentem podnikových informačních systémů na českém a slovenském trhu. Softwarová řešení z jeho produkce jsou distribuovány i na dalších trzích v rámci střední Evropy. Společnost se zabývá nejen vývojem, ale také implementací a podporou specializovaných systémů pro organizace všech velikostí v nejrůznějších oblastech jejich působení. Produktové portfolio sahá od informačních systémů pro nejširší spektrum podniků, zabývajících se výrobou, obchodem či službami, přes produkty pro oblast veřejné správy, až po např. produkty pokrývající specializované potřeby ubytovacích a stravovacích zařízení. Všechny produkty jsou doplněné širokou nabídkou služeb a partnerských programů. Kromě základních modulů a funkcionalit poskytují též řešení pro jednotlivé oblasti podnikání, tzv. „oborová řešení“. Asseco Solutions je nositelem certifikátu kvality ISO 9001:2008 a je členem nadnárodní skupiny ASSECO Group.

Na konci roku 2015 v Asseco Solutions, a.s. pracovalo celkem 315 osob a obrat za rok 2015 činil 451,1 mil. Kč.

Poslání společnosti Asseco Solutions

Pomáháme firmám, aby byly úspěšné v jejich podnikání. Díky našim službám se mohou plně věnovat svým aktivitám, starost o informační systémy přenechávají nám. V každém okamžiku ctíme vztah s našimi zákazníky i pracovníky, lpíme na pověsti důvěryhodného partnera.

Bližší informace lze nalézt na http://www.assecosolutions.com

Skupina ASSECO

Skupina ASSECO byla založena v roce 2004 vytvořením strategického partnerství mezi Asseco Poland (bývalý Comp Rzesów) a Asseco Central Europe (bývalý Asset Soft).

Mateřská společnost Asseco Poland S.A. je největší IT společností kótovanou na Varšavské burze cenných papírů. Ekonomicky patří k nejsilnějším evropským softwarovým společnostem – v roce 2014 se umístila na šestém místě v žebříčku The Truffle 100, který analyzuje 100 nejúspěšnějších softwarových společností na základě kategorie výnosů z vlastního softwaru.

Skupina Asseco je dnes mezinárodním uskupením prosperujících evropských IT společností. Je přítomná v celé Evropě prostřednictvím svých regionálních holdingů: Asseco Poland, Asseco Central Europe, Asseco South Eastern Europe, Asseco Western Europe a Asseco Eastern Europe. Aktivity skupiny mimo evropský trh realizují společnosti sdružené v holdingu Formula Systems. Tyto společnosti působí například v Izraeli, USA, Japonsku a Kanadě. Společnosti skupiny ASSECO poskytují komplexní IT řešení všem segmentům ekonomiky v mnoha zemích. Portfolio jejích klientů tvoří stejně tak silné nadnárodní bankovní a finanční společnosti, veřejné instituce, mezinárodní korporace, jako malé a střední podniky. ASSECO Group zaměstnává přes 18 000 lidí.

Bližší informace lze nalézt na http://www.asseco.com.

Pro další informace se prosím obraťte na:

Mgr. Hana Janišová

Asseco Solutions, a.s.

tel.: 728 19 37 12

hana.janisova@assecosol.com

Společnost KAVALE spol. s r. o., sídlem v Kameničkách, byla založena v lednu 1993. Svou činnost zahájila v pronajatých prostorách a od svého vzniku se neustále vyvíjí a roste. V současné době vlastní výrobní plochy o rozloze cca 2200m2 a pozemky o velikosti cca 10000 m2.

Hlavním předmětem činnosti firmy je kovovýroba zaměřená na zpracování plechů, jeklových profilů a trubek různých rozměrů. Pro výrobu používá Kavale nejmodernější technologie s dokonalou přesností – laserové vypalování, vysekávání dílů na CNC vysekávacím lise, ohýbání dílů na CNC ohraňovacím lise. Dále provádí následné operace – řezání, stříhání, vrtání, svařování, bodování, broušení a leštění. Dle požadavku zákazníka zajišťuje, zatím formou kooperace, i povrchovou úpravu práškového lakování nebo galvanického pokovení. Výrobu realizuje na základě dodaného vzorku nebo výkresové dokumentace, kterou je možné zaslat i v elektronické podobě přímo k rukám programátora a technologa. Firma neustále zavádí progresivnější výrobní postupy a investuje do stále se vyvíjejících výrobních technologií.

Bližší informace lze nalézt na www.kavale.cz

Asseco Solutions

Asseco Solutions, a.s., je největším producentem podnikových informačních systémů na českém a slovenském trhu. Softwarová řešení z jeho produkce jsou distribuovány i na dalších trzích v rámci střední Evropy. Společnost se zabývá nejen vývojem, ale také implementací a podporou specializovaných systémů pro organizace všech velikostí v nejrůznějších oblastech jejich působení. Produktové portfolio sahá od informačních systémů pro nejširší spektrum podniků, zabývajících se výrobou, obchodem či službami, přes produkty pro oblast veřejné správy, až po např. produkty pokrývající specializované potřeby ubytovacích a stravovacích zařízení. Všechny produkty jsou doplněné širokou nabídkou služeb a partnerských programů. Kromě základních modulů a funkcionalit poskytují též řešení pro jednotlivé oblasti podnikání, tzv. „oborová řešení“. Asseco Solutions je nositelem certifikátu kvality ISO 9001:2008 a je členem nadnárodní skupiny ASSECO Group.

Na konci roku 2015 v Asseco Solutions, a.s. pracovalo celkem 315 osob a obrat za rok 2015 činil 451,1 mil. Kč.

Poslání společnosti Asseco Solutions

Pomáháme firmám, aby byly úspěšné v jejich podnikání. Díky našim službám se mohou plně věnovat svým aktivitám, starost o informační systémy přenechávají nám. V každém okamžiku ctíme vztah s našimi zákazníky i pracovníky, lpíme na pověsti důvěryhodného partnera.

Bližší informace lze nalézt na http://www.assecosolutions.com

Skupina ASSECO

Skupina ASSECO byla založena v roce 2004 vytvořením strategického partnerství mezi Asseco Poland (bývalý Comp Rzesów) a Asseco Central Europe (bývalý Asset Soft).

Mateřská společnost Asseco Poland S.A. je největší IT společností kótovanou na Varšavské burze cenných papírů. Ekonomicky patří k nejsilnějším evropským softwarovým společnostem – v roce 2014 se umístila na šestém místě v žebříčku The Truffle 100, který analyzuje 100 nejúspěšnějších softwarových společností na základě kategorie výnosů z vlastního softwaru.

Skupina Asseco je dnes mezinárodním uskupením prosperujících evropských IT společností. Je přítomná v celé Evropě prostřednictvím svých regionálních holdingů: Asseco Poland, Asseco Central Europe, Asseco South Eastern Europe, Asseco Western Europe a Asseco Eastern Europe. Aktivity skupiny mimo evropský trh realizují společnosti sdružené v holdingu Formula Systems. Tyto společnosti působí například v Izraeli, USA, Japonsku a Kanadě. Společnosti skupiny ASSECO poskytují komplexní IT řešení všem segmentům ekonomiky v mnoha zemích. Portfolio jejích klientů tvoří stejně tak silné nadnárodní bankovní a finanční společnosti, veřejné instituce, mezinárodní korporace, jako malé a střední podniky. ASSECO Group zaměstnává přes 18 000 lidí.

Bližší informace lze nalézt na http://www.asseco.com.

Pro další informace se prosím obraťte na:

Mgr. Hana Janišová

Asseco Solutions, a.s.

tel.: 728 19 37 12

hana.janisova@assecosol.com

Briketovací lisy iSwarf pro lisování kovových třísek vyráběné v Malšicích společností BRIKLIS, spol. s r.o. se rozrostly o novou modelovou řadu iSwarf 800. Nový model má zajistit až trojnásobně vyšší výkon než stávající lisy. Motivem pro stavbu lisů s vyšším výkonem je rostoucí poptávka zákazníků ze slévárenského průmyslu, kteří navyšují podíl zpracovávaných třísek ve formě briket.

Ověření technologie tavby briket a jeho ekonomického přínosu je hlavní příčinou růstu poptávky po spolehlivých briketovacích lisech pro lisování kovů. Dalším důvodem rostoucího množství poptávek ve firmě BRIKLIS je její schopnost dodávat nejen samotné briketovací lisy, ale komplexní technologie s téměř bezobslužným provozem, které jsou v dnešní době zákazníky velmi žádané.

Firma BRIKLIS letos slaví 25 let své existence. Za tuto dobu technici nashromáždili velké množství praktických zkušeností, teoretických poznatků a informací. Bonusem je i to, že stále drží krok s rostoucím technickým vývojem ve všech oblastech, ať jde o moderní výrobní základnu, software nebo vzdělávání svých pracovníků. Rozvoj firmy financují ze svého zisku a dotací. Při rozhovoru s Ing. Medkem jsme se dozvěděli, že základem pro vývoj nového lisu je podrobná znalost vlastností lisovaného materiálu. „Každý zpracovávaný vzorek materiálu se snažíme analyzovat z pohledu závislosti stlačitelnosti na lisovacím tlaku. Tato databáze informací je nejcennějším podkladem pro úvahy o rozměrech a parametrech zařízení. Můžeme vypočítat, jaké dávkování materiálu bude mít nový stroj a jaká bude lisovací komora ve vztahu k použitým lisovacím silám. Tyto síly určují parametry hydraulických válců a čerpadel. Pro nový lis iSwarf 800 jsme zvolili lisovací sílu 2 000 kN. Přenesení této síly na materiál v lisovací komoře, uzavírané z jedné strany pevnou závorou, vyžaduje velmi masivní konstrukci uložení hydraulického válce a závory. Z tohoto důvodu byla zvolena vertikální konstrukce briketovacího lisu,“ sdělil Ing. Medek.

Podklady pro rozhodování o výběru optimální konstrukce poskytují pevnostní analýzy. Konstrukční oddělení firmy BRIKLIS je vybaveno pěti pracovními grafickými pracovišti s nejnovější verzí Solid Edge ST8. Každou namáhanou součást briketovacího lisu konstruktéři kontrolují pomocí Solid Edge Simulation. Tento nástroj pomocí analýzy metody konečných prvků vizualizuje místa ohybu nebo zkřivení konstrukcí a rozložení napětí a posunutí. Tyto informace pomáhají optimalizovat hmotnost, množství potřebných materiálů a tím i cenu konečného výrobku. Ale především zajistí jeho dlouhodobou životnost.

Optimalizované procesy návrhů a výroby zefektivňují proces řízení

Použití moderního 3D CAD softwaru umožnilo výrazné zkrácení procesu návrhu a vývoje strojů a dynamičtější zavedení nového výrobku na trh. Při tvorbě 2D výrobní dokumentace se zvýšila produktivita práce konstruktéra používáním mnoha automatických funkcí a využíváním opakovaných výrobních informací. Další výhodou Solid Edge je generování dispozičního řešení umístění briketovacího lisu v 3D pohledech. Prostorové simulace a 3D pohledy přináší zákazníkovi lepší prostorovou představu o navrhovaném řešení nebo o napojení jejich technologie na stávající technologické zařízení. Zviditelní se tím manipulační a obslužné prostory, z toho vyplynou opatření pro bezpečnost práce obsluhy a celková koncepce navrženého řešení ve výrobním procesu.

Zkušený konstrukční tým s dokonalým technickým vybavením a výborným zázemím ve výrobě, které je tvořeno přehlednými skladovacími prostorami, přesnými stroji pro dělení materiálu, vodním parskem a laserem, CNC obráběcími stroji a zručnými dělníky, umožňují společnosti BRIKLIS dodávat komplexní technologické linky na základě požadavků zákazníka. Stroje dodávají do celého světa. Jejich referencemi jsou známé značky jako Škoda Auto, BOSCH, Honda, Renault, KAI Korea, KIA MOTORS, SIEMENS, SAKER a Metal Trade Comax, Philip Morris International. Stroje téměř vždy navazují na stávající technologii zákazníka, kterou doplňují o další požadovaná i potřebná zařízení z hlediska funkčnosti technologie a bezpečnosti provozu.

Komplexnost dodávek je konkurenční výhodou firmy

Technologie briketování nejsou jen briketovací lisy. Firma BRIKLIS dodává vždy komplexní technologii pro řešení odpadového hospodářství nejen u menších firem, ale i u náročných zákazníků z různých průmyslových odvětví. Kromě dodávky briketovacího lisu realizuje i dopravní cesty materiálu do lisu včetně výklopného zařízení, zásobníků, drcení a separace. Celý uzel bývá plně automatický, navazuje na výrobní technologii zákazníka, kterou ukončí.

Technologická briketovací linka se navrhuje individuálně a může být sestavena z různých částí.

Výklopné zařízení VZ 800, představené jako novinka výrobního programu společnosti BRIKLIS na strojírenském veletrhu v Brně, slouží pro vyklápění kontejnerů. Je vhodné zejména do strojírenských provozů. Modifikuje se podle velikosti přepravního kontejneru třísek a výšky výklopné hrany. Může být součástí briketovacího lisu nebo jej lze dodat i jako samostatně stojící zařízení pro plnění jiných zařízení materiálem vysypávaným z beden nebo kontejnerů.

Zásobníky třísek jsou vyráběny v několika velikostech až do objemu 14 m3. Mohou být vybaveny vibračním dnem nebo sestavou 4 až 6 šneků pro vynášení materiálu ze zásobníku podle vlastností zpracovávaného materiálu. V případě, že materiál obsahuje velké kusy, vyrábí BRIKLIS vibrační třídiče, které bezpečně oddělí kusy materiálu s většími rozměry než je štěrbina mezi vibrujícími tyčemi. Dlouhé špony a chuchvalce je nutné před briketováním rozdrtit na krátké třísky, které lze dopravit šnekovým dopravníkem. Do linek jsou proto dodávány švédské drtiče KB 20, které jsou vybaveny vyhazovačem velkých kusů. Drtící nástroje ve tvaru prstence se rozdělí v případě vniknutí velkého předmětu do drtících nástrojů a při reverzním chodu drtiče se dávka materiálu s velkým kusem vypustí bez poškození drtících nástrojů. To umožní manipulovat a briketovat širší řadu materiálů a zabezpečí bezporuchový provoz lisu. Součástí linky může být i magnetická separace kovů. Tyto separátory se používají především pro oddělení železných kovů z hliníkových třísek a tím zabezpečují čistotu zbriketovaného materiálu.

Jedním z nejdůležitějších prvků linky jsou dopravní trasy. Firma BRIKLIS vyrábí šnekové dopravníky, které umožňují bezpečnou a čisou přepravu. Mohou tak individuálně reagovat na podmínky provozu zákazníka. Velmi často se používají dvoušnekové dopravníky, které jsou schopné dopravit materiál obsahující příměs dlouhých třísek nebo velkých kusů. Součástí technologické linky může být i sestava záchytných van a čerpadel na zachycení vytékající chladicí kapaliny ze zpracovávaných třísek. Zachycená kapalina se po přefiltrování může vrátit do výrobního procesu, což v případě oleje má velmi příznivý dopad na návratnost celé technologie briketování.

Schopnost navrhnout, vyrobit a dodat celou technologii potřebnou pro proces briketování je významnou konkurenční výhodou společnosti BRIKLIS. Společnost staví preciznost provedení, vysokou technickou úroveň zařízení a individuální přístup na první místo. To dokládá i to, že se opravdu starají o své zákazníky i po instalaci zařízení a působí jako poradenská firma či technická pomoc v případě hledání dalších příležitostí k úsporám a zvýšení zisku využitím vlastního odpadu.