Společnosti ABB a Microsoft Corp. oznámily navázání strategického partnerství, které zákazníkům z odvětví průmyslu pomůže vytvořit novou hodnotu prostřednictvím digitálních řešení. Zákazníci budou moci využívat jedinečnou kombinaci inteligentního cloudu Microsoft Azure, ale také hlubokých znalostí v oboru a rozsáhlé portfolio průmyslových řešení ABB.

Obě strany intenzivně podporují digitální transformaci v zákaznických segmentech, mezi něž patří robotika, námořní doprava a přístavy, elektrická vozidla a energie z obnovitelných zdrojů. Díky volbě cloudu Microsoft Azure jako platformy pro společné připojení budou mít nyní zákazníci ABB přístup k enterprise-grade cloudové infrastruktuře, kterou průběžně podporují investice v hodnotě miliard dolarů.

„Společně s ABB poskytujeme zákazníkům z oblasti průmyslu digitální technologie a cloudovou platformu, které umožňují každému člověku, týmu i obchodní jednotce v rámci firmy získávat nové poznatky a podporovat rychlejší rozhodování za účelem růstu a získávání nových příležitostí,“ uvedl Satya Nadella, CEO společnosti Microsoft.

„Tato partnerská spolupráce poskytne našim zákazníkům jedinečné výhody v oblasti energetiky, průmyslu, dopravy a infrastruktury a naváže na silné stránky společností Microsoft a ABB,“ uvedl Ulrich Spiesshofer, CEO ABB Group, a dodal: „Stavíme na naší instalované bázi složené z více než 70 milionů připojených zařízení a více než 70 tisíc digitálních řídicích systémů. Dalším krokem je vyvinout jednu z největších průmyslových cloudových platforem na světě.“

Oznámený program ABB Ability propojuje portfolio digitálních řešení a služeb společnosti ABB ve všech zákaznických segmentech a upevňuje vedoucí postavení ABB v energetické a čtvrté průmyslové revoluci. Základem ABB Ability je nová integrovaná cloudová platforma ABB. Podle očekávání vznikne rozsáhlý, otevřený digitální průmyslový ekosystém pro zákazníky, partnery, dodavatele a vývojáře.

ABB a Microsoft společně urychlí vývoj digitálních řešení, která zvýší produktivitu zákazníků prodloužením bezporuchové provozní doby, rychlosti a výnosnosti. Se standardizací své platformy na systému Microsoft Azure cloudové platformě ABB rozšiřuje své vedoucí postavení v rámci energetické a čtvrté průmyslové revoluce. Společnost ABB plně využije výhod služeb Azure, jako jsou Azure IoT Suite a Cortana Intelligence Suite, aby zužitkovala své poznatky získané na všech úrovních od zařízení, přes systém a podnik až po celý cloud.

Společnosti ABB a Microsoft mají za sebou již dlouhou historii úspěšné spolupráce a společně dodaly komplexní transformační řešení v několika odvětvích, mezi něž patří robotika, smart grids, námořní doprava a přístavy a infrastruktura pro nabíjení elektrických vozidel.

O společnosti ABB ABB (ABBN: SIX Swiss Ex) je technologický průkopník a přední světový dodavatel v oblasti elektrotechnických výrobků, robotiky a pohonů, průmyslové automatizace a energetiky. Celosvětově dodává zákazníkům z oborů energetiky, průmyslu, dopravy a infrastruktury. Přes čtyřicet let píše ABB budoucnost průmyslové digitalizace. S více než 70 miliony instalovaných zařízení, která jsou připojena do více než 70 tisíc řídicích systémů ve všech zákaznických segmentech, je ABB v ideálním postavení využívat výhod energetické a čtvrté průmyslové revoluce. ABB má více než 130 let tradice a působí ve více než 100 zemích světa. Zaměstnává kolem 135 000 zaměstnanců. www.abb.com O společnosti Microsoft Microsoft (Nasdaq „MSFT“ @microsoft) je přední společností, která se zabývá platformami a produktivitou pro mobilní a cloudový svět. Jejím posláním je umožnit každému člověku a každé organizaci na světě dosahovat více. Microsoft je obchodní známka skupiny Microsoft. Důležité upozornění týkající se tvrzení, která se vztahují k budoucnosti: V této tiskové zprávě se vyskytují informace a tvrzení, která se vztahují k budoucnosti. Tato očekávání, odhady a projekce se obecně mohou identifikovat podle výrazů, které obsahují příslušné tvary slov jako „očekávat“, „domnívat se“, „odhadovat“, „cíle“, „plánovat“, „je pravděpodobné“, „zamýšlet“ nebo podobné výrazy. Mohou se však vyskytnout různá rizika a nejistoty, z nichž mnohé jsou mimo naši kontrolu a které mohou způsobit, že se skutečné výsledky podstatně liší od prognóz a tvrzení uvedených v této tiskové zprávě, a které mohou ovlivnit naši schopnost dosáhnout některých z uvedených cílů, případně všech těchto cílů. Ačkoli se ABB Ltd. domnívá, že očekávání, na nichž jsou tvrzení týkající se budoucnosti založena, se zakládají na přiměřených předpokladech, nemůže zaručit, že tato očekávání se skutečně naplní. Pro další informace, prosím, kontaktujte: ABB s.r.o.: Lucie Melicharová Jandová Country Marketing Communication & PR Manager, Czech Republic and sub-region tel.: +420 234 322 111 e-mail: lucie.melicharova-jandova@cz.abb.com Grayling Agency: Tereza Kunová PR Consultant tel.: +420 607 005 726 tel.: +420 222 233 920 e-mail: abbpress@grayling.com Microsoft Media Relations WE Communications for Microsoft (425) 638-7777 rrt@we-worldwide.com

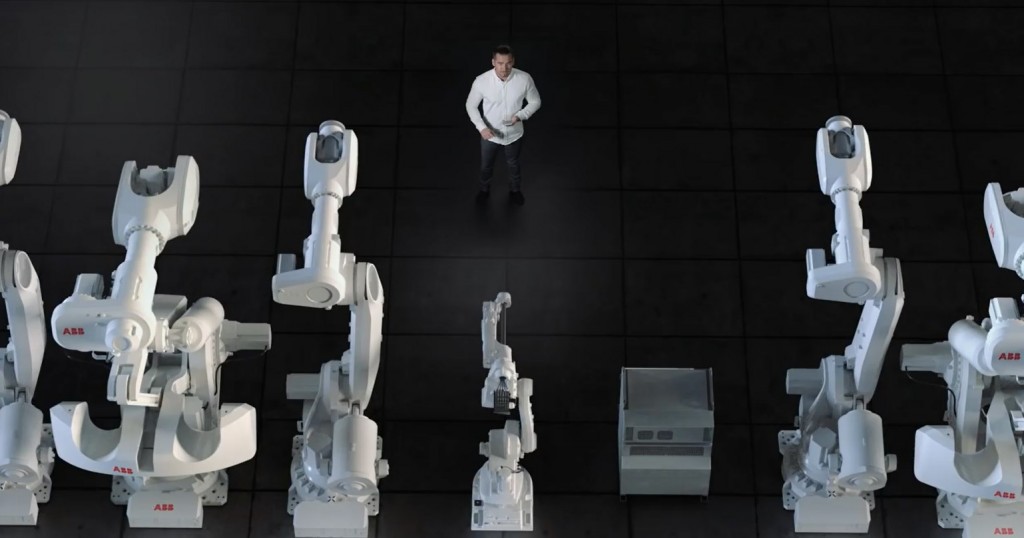

„Schopnost monitorovat roboty zvyšuje efektivnost, snižuje servisní náklady, zajišťuje dlouhodobý chod bez odstávek a prodlužuje životnost výrobních zařízení,“ vysvětluje Dr. Hui Zhang, ředitel produktového managementu ABB Robotika.

Connected Services jsou součástí propojeného ekosystému, tzv. Internetu věcí, služeb a lidí (IoTSP), a jsou k dispozici v rámci smluv o servisní péči. Tento soubor služeb zvyšuje spolehlivost, zkracuje reakční dobu a urychluje odstranění potenciálních technických problémů prostřednictvím dat získaných z instalovaných robotů.

„Díky těmto diagnostickým technologiím je dříve častý reaktivní přístup ke správě robotů nahrazen přístupem prediktivním, proaktivním a okamžitým,“ uvádí Dr. Zhang. „Před nástupem IoTSP se roboty opravovaly až v případě poruchy a údržba se prováděla podle plánu nebo provozních hodin. Nyní můžeme údržbu plánovat dle aktuálního stavu robota a zaměřit se na udržení efektivity a dostupnosti nejdůležitějších procesů zákazníka.“

Connected Services jsou dalším vývojovým stupněm služeb pro roboty Remote Services, které ABB nabízí na trhu od roku 2007. Connected Services reflektují výhodu začlenění většího množství „věcí“ a „služeb“ do ekosystému IoTSP. Hlavní charakteristikou IoTSP je zvýšení výkonu a spolehlivosti díky digitalizaci, automatizaci a robotizaci. ABB Robotika soustavně mění podobu automatizace výroby prostřednictvím řady inovativních řešení a služeb, které již dnes pomáhají zákazníkům využívat výhod továrny budoucnosti.

Jak služby Connected Sevices fungují, vysvětluje následující video:![]()

Další informace:

ABB Robotika je předním dodavatelem průmyslových robotů. Poskytuje mimo jiné softwarová řešení pro roboty, aplikace a periferie, periferní zařízení, modulární výrobní buňky a dále služby v oblasti svařování, manipulace, lakování, paletizace a obsluhy strojů. Ke klíčovým trhům patří automobilový průmysl, výroba plastů, obrábění, slévárenství, elektronika, farmaceutický a potravinářský průmysl. Silná orientace na ucelená řešení pomáhá výrobcům zvýšit produktivitu, kvalitu výroby a bezpečnost práce. Společnost ABB celosvětově instalovala více než 250 000 robotů. Veškeré výrobky ABB Robotika plně podporuje globální prodejní a servisní organizace ABB Robotika v 53 státech a na více než 100 místech. Více informací naleznete na stránkách www.abb.cz/robotika

Pro další informace, prosím, kontaktujte:

ABB s.r.o.:

Lucie Melicharová Jandová,

ředitelka marketingové komunikace & PR pro Českou republiku a země subregionu

tel.: +420 234 322 111

e-mail: lucie.melicharova-jandova@cz.abb.com

Více informací naleznete na stránkách www.abb.cz/robotika

Pro další informace, prosím, kontaktujte:

ABB s.r.o.:

Lucie Melicharová Jandová,

ředitelka marketingové komunikace & PR pro Českou republiku a země subregionu

tel.: +420 234 322 111

e-mail: lucie.melicharova-jandova@cz.abb.com

Seminář pod názvem Ucelené řešení pro automobilový průmysl je určen těm výrobcům komponentů pro automobilový průmysl, které zajímá, jak efektivně vytvářet nové trendy v odvětví. A také výrobcům, kteří hledají způsob, jak docílit, aby náběh nové výroby byl stále komplexnější záležitostí. Během programu budou mít účastníci prostor k diskusi. Seminář se koná 14. září 2016 v hotelu Vista v Brně.

Výrobci nebo dodavatelé v automobilovém průmyslu se na semináři dozvědí, jak v kratším čase uspokojit poptávku po individuálních řešeních, která jsou ohleduplná k životnímu prostředí. Zjistí, jak na jedné straně snižovat náklady, a na straně druhé nalézt individuální řešení. A v neposlední řadě se dozvědí, jak zkrátit složité termínované plány.

Co musejí nové strategie umožnit? Za prvé by nové strategie měly rychle plánovat a rychle realizovat nové výrobní procesy. Za druhé mají přesně analyzovat dopad změn. Za třetí by měly rychle zavést osvědčené postupy a za čtvrté lépe řídit časování, náklady a kvalitu každého náběhu nového programu. Ovšem naplnit všechny zmíněné požadavky ve výrobním procesu není snadné a pro dodavatelé to znamená zavádět tzv. kooperativní přístup, který při náběhu nové výroby paralelně integruje procesy vývoje výrobku i výrobního procesu.

Siemens PLM Software nazývá tento přístup „prediktivním náběhem“. Je takto označován proto, jelikož dává důvěryhodný přehled o stavu projektů, jejich požadavcích, kvalitativních cílech či nákladech ve vztahu k rentabilitě projektu. Pro možnost rychlé implementace připravil Siemens rovněž ucelenou platformu, která v sobě shromažďuje osvědčené postupy dodavatelského řetězce v automobilovém průmyslu.

Nejprve si zájemci z řad výrobců autokomponentů budou moci vyslechnout prezentaci na téma Současné globální a tuzemské trendy ovlivňující situaci v automobilovém průmyslu. Poté je zařazena přednáška Pohled na český trh v oblasti automobilového ekosystému a na ní bude navazovat prezentace na téma Jak se vyznat v integrovaném řešení při návrhu a realizaci, procesně orientované na automobilový průmysl: APQP, PLM, ALM, FMEA, QLM. Po přestávce budou následovat přednášky o trendech a možnostech v oblasti spolupráce v dodavatelsko-odběratelském hodnotovém řetězci, diskuse a oběd.

Zájemci se na seminář Ucelené řešení pro automobilový průmysl mohou registrovat zde.

Výrobní závod společnosti DENIOS ve Strakonicích působí na trhu v České republice již 18 let. Především jsou zde vyráběny záchytné vany a ocelové komponenty pro jiné výrobní závody DENIOS. Ke své plnoletosti a výročí založení pobočky v Česku si společnost nadělila novou výrobní halu. Tato hala byla postavena za pouhých 8 měsíců a slavnostně otevřena dne 19.8.2016.

Slavnostní otevření proběhlo za účasti vedení města Strakonice, zástupců mateřské společnosti DENIOS v Německu a dalších hostů z řad dodavatelů a odběratelů. Události se zúčastnilo přibližně 70 hostů. Slavnostního projevu se ujal předseda představenstva mateřské společnosti DENIOS AG v Německu, pan Helmut Dennig, spolu s jednatelem české pobočky, panem Janem Matějkou, který vidí především výhody pro své zaměstnance: "Nejvíce mě těší, že bylo i přes dlouhodobý proces docíleno pozitivního výsledku a že naši zaměstnanci můžou pracovat v příjemném prostředí."

Nové prostory a moderní technologie použité v novém areálu umožní zefektivnění výrobního procesu a přinesou vyšší ochranu zdraví zaměstnanců. Zastaralé postupy a stroje byly nahrazeny novými, např. původní mechanickou metodu zpracování plechů v podobě hydraulických nůžek vystřídala laserová technologie. Zastaralou mokrou lakovnu nahradila moderní lakovací linka včetně lakovacího boxu na velké výrobky, jako jsou například skladovací kontejnery. Pro menší výrobky jako jsou záchytné vany, byla vybudována nová prášková lakovací linka, která nabídne i mnohem vyšší užitnou hodnotu v ní lakovaných výrobků. Další velkou investicí byl nákup nového, počítačem řízeného ohraňovacího lisu.

O DENIOSu Příroda si vyvinula tu nejlepší ochranu, na druhém místě přicházíme my. Jako výrobce a dodavatel produktů pro ekologické skladování a manipulaci s nebezpečnými látkami přispívá DENIOS společně se svými zákazníky každý den k ochraně životního prostředí i bezpečnosti zaměstnanců. Naše základní myšlenka: ochrana začíná již na pracovišti - se správnými produkty a přesvědčením, že naší každodenní činností vytváříme prostor pro život náš i budoucích generací. Všechny DENIOS produkty, rozsáhlé informace ke skladování a manipulaci s nebezpečnými látkami a aktuální legislativu naleznete na našich webových stránkách www.denios.cz . DENIOS s.r.o. Radek Zajíc Heydukova 1305 386 01 Strakonice 383 313 225 raz@denios.cz![]() Výroba špičkových vývěv se neobejde bez zázemí v podobě kvalitních obráběcích strojů. Proto společnost Edwards investuje do moderních počítačem řízených fréz. Za 21 milionů korun byl pořízeno víceosé obráběcí CNC centrum STAMA 734 MT. To umožní zaručit vysokou úroveň kvality při výrobě klíčových patentovaných komponent pro rotační vývěvy.

Výroba špičkových vývěv se neobejde bez zázemí v podobě kvalitních obráběcích strojů. Proto společnost Edwards investuje do moderních počítačem řízených fréz. Za 21 milionů korun byl pořízeno víceosé obráběcí CNC centrum STAMA 734 MT. To umožní zaručit vysokou úroveň kvality při výrobě klíčových patentovaných komponent pro rotační vývěvy.

Obráběcí víceosé CNC centrum STAMA 734 MT doplňuje dvě stávající zařízení STAMA ve výrobní hale Edwards a vytváří spolu s nimi komplexní obráběcí buňku. Tím pomáhá zvýšit současnou kapacitu obrábění a umožňuje interní výrobu veškerých statorových komponent pro RV vývěvy. Dosud byla společnost Edwards závislá na externích dodavatelích, a proto nemohla přímo zajišťovat kvalitu a včasnost dodávek. „Díky rozšíření vlastních obráběcích kapacit máme bezprostřední dohled nad zhotovením vyššího počtu součástek pro naše výrobky a můžeme tak snáze garantovat zákazníkům jakost obrobku i špičkovou kvalitu celkového produktu. Zároveň dosahujeme podstatného zefektivnění celého výrobního procesu a časových úspor,“ hodnotí přínosy investice do nového zařízení Pavel Šustek, jednatel české pobočky Edwards.

CNC centrum STAMA 734 MT je nestandardní stroj, který byl upraven dle požadavků Edwards. Stroj STAMA 734 MT je osazen dvěma nezávisle řízenými soustružnickými hlavami a vysokootáčkovým vřetenem, které umožňuje jak frézovat, tak vrtat, řezat závity a soustružit obrobek nezávisle na natočení os obou vřeten. Během obrábění dokáže proměřovat dotykovou sondou důležité klíčové rozměry obrobku a korigovat tak odchylky obrábění. Toto CNC obráběcí centrum využívá při obrábění všech šesti řízených os a je schopno na jedno upnutí obrobit komplexně i ten nejsložitější RV díl bez zásahu operátora, a to za poloviční čas oproti opracování těchto dílů na standardním horizontálním centru. Z celkové hodnoty investice ve výši 21 milionů korun je cena samotného stroje 19,5 milionu korun. Další náklady připadly na nákup sady nástrojů, dopravu a zprovoznění stroje včetně zaškolení operátorů.

Obráběcí centrum STAMA není poslední letošní investicí společnosti Edwards do strojového vybavení. Přichystaný je také nákup čtvrté CNC frézy Matsuura MAM72-35V v hodnotě 7,5 milionu korun pro dílnu Turbo machining. Také se plánují náhrady starších typů Matsura FX za stroje DMG MORI Universal Machining Center HSC 20 linear. O poslední investici se momentálně rozhoduje a probíhá jednání s výrobcem o finální specifikaci.

O společnosti Edwards Edwards je globálním lídrem v oblasti výroby a servisu vývěv a dalších vakuových technologií pro výrobce polovodičů, plochých obrazovek, LED a solárních článků, dále pro strojírenský, farmaceutický, chemický, sklářský a potravinářský průmysl, metalurgii a nejrůznější aplikace ve vědě a výzkumu. Celosvětově zaměstnává ve výzkumu, vývoji, konstrukci, výrobě a podpůrných funkcích okolo 4200 vysoce kvalifikovaných pracovníků. Zákazníkům nabízí široký sortiment výrobků prostřednictvím vlastní mezinárodní prodejní a servisní sítě. V roce 2015 Edwards dosáhl výnosů ve výší téměř 1 miliardy EUR. Více informací naleznete na www.edwardsvacuum.com. Edwards byl v lednu roku 2014 začleněn do skupiny Atlas Copco – švédského strojírenského konglomerátu s více než 143. letou historií, výrobními závody ve více než 20 zemích, zákazníky ve více než 180 zemích, zhruba 44 000 zaměstnanci a výnosy kolem 10,9 miliard EUR. Více informací naleznete na http://www.atlascopcogroup.com/. Pro více informací kontaktujte: Pavel Jína pavel.jina@hkstrategies.com (+420) 724 666 602

Nejpohodlnější způsob zvýšení flexibility upnutí obrobků poskytuje zaručeně nulový upínací systém VERO-S firmy SCHUNK. V modulu nulového upínacího systému radiálně umístěné upínací čelisti vtáhnou upínací čep a zajistí jeho pozici díky samosvornému a tvarovému spojení. Protože všechny funkční části jako základní tělo, upínací čepy a upínací čelisti jsou vyrobené z kalené nerezové oceli a modul je kompletně utěsněný proti třískám, prachu a chladicím kapalinám, osvědčil se v praxi jako velmi robustní. SCHUNK standardně integroval připojení pro přetlakový vzduch, stejně jako možnost pro monitorování upínacích čelistí. Tím lze každý modul použít do automatického provozu.

Nejpohodlnější způsob zvýšení flexibility upnutí obrobků poskytuje zaručeně nulový upínací systém VERO-S firmy SCHUNK. V modulu nulového upínacího systému radiálně umístěné upínací čelisti vtáhnou upínací čep a zajistí jeho pozici díky samosvornému a tvarovému spojení. Protože všechny funkční části jako základní tělo, upínací čepy a upínací čelisti jsou vyrobené z kalené nerezové oceli a modul je kompletně utěsněný proti třískám, prachu a chladicím kapalinám, osvědčil se v praxi jako velmi robustní. SCHUNK standardně integroval připojení pro přetlakový vzduch, stejně jako možnost pro monitorování upínacích čelistí. Tím lze každý modul použít do automatického provozu.

Ještě relativně mladý je trend přímého upínání, který se stále více prosazuje při výrobě jednotlivých dílů nebo malých sérií. Přitom jsou obrobky opatřeny upínacími čepy VERO-S a přímo, tedy bez přídavného upínacího zařízení, upnuty do modulu nulového upínacího systému. Výhoda: Bez dalších rušivých kontur od čelistí, podpěr nebo upínek. Pokud se moduly nulového upínacího systému umístí na standardizované modulové podložky, jsou obrobky volně přístupné ze všech pěti stran.

Přesnější 0,005 mm opakovatelná přesnost

Bezpečnější Samosvorné upnutí pomocí pružin

Produktivnější Až 90% úspora nákladů na seřízení

Mnohostranný S více než 500 kombinacemi upnutí obrobků

Bezúdržbový Hermeticky utěsněný proti prachu, třískám a chladicím kapalinám

Trvanlivý Základní tělo a funkční díly z kalené nerezové oceli

Nyní můžete využít akční ceny na startovací sady ve výši cca 38%.

Společnost ABB Česká republika, přední dodavatel technologií pro energetiku a automatizaci, dnes odhalila některé z technologických novinek, které představí na letošním Mezinárodním strojírenském veletrhu. Návštěvníci stánku ABB na brněnském výstavišti budou mít ve dnech konání veletrhu 3. –10. října možnost seznámit se například s největším průmyslovým robotem IRB 8700, který byl kdy v ABB vyroben, dále robotem IRB 910SC SCARA, či robotickou buňkou pro měření kvality FlexInspect.

Společnost ABB Česká republika, přední dodavatel technologií pro energetiku a automatizaci, dnes odhalila některé z technologických novinek, které představí na letošním Mezinárodním strojírenském veletrhu. Návštěvníci stánku ABB na brněnském výstavišti budou mít ve dnech konání veletrhu 3. –10. října možnost seznámit se například s největším průmyslovým robotem IRB 8700, který byl kdy v ABB vyroben, dále robotem IRB 910SC SCARA, či robotickou buňkou pro měření kvality FlexInspect.

Společnost ABB Česká republika patří k tradičním vystavovatelům na Mezinárodním strojírenském veletrhu (MSV), jenž je považován za nejvýznamnější průmyslový veletrh ve střední Evropě. Letošní, v pořadí již 58. ročník se uskuteční od 3. do 10. října na brněnském výstavišti. V souladu s hlavním tématem veletrhu, kterým je průmyslová automatizace a měřící a regulační technika, uvede ABB na svém stánku mimo jiné dvě novinky z oblasti průmyslových robotů a speciální robotické měřící zařízení.

“V ABB jsme hrdí na to, že již po mnoho let patříme k pravidelným vystavovatelům na Mezinárodním strojírenském veletrhu. Tento veletrh nám dává možnost představit odborné veřejnosti nejnovější trendy a technologie. Stejně tak tomu bude i letos, kdy v naší expozici mezi novinkami uvedeme novou generaci robotických měřících buněk FlexInspect. Zařízení umožňuje provádět kontrolu kvality během výroby, a to za pomoci nejmodernějších technologií,“ uvádí Tanja Vainio, generální ředitelka společnosti ABB v České republice.

Víceúčelový průmyslový robot IRB 8700 je historicky největším robotem vyrobeným v ABB. Má dosah 3,5 metru a dokáže manipulovat břemeny o hmotnosti až 1000 kg (wrist down). Díky pokročilé technologii pro řízení pohybu při vysokých momentech setrvačnosti dokáže automaticky přizpůsobit svou rychlost hmotnosti a rozměrům manipulovaných dílů. Díky kompaktním rozměrům, optimalizované protiváze a paralelnímu uspořádání, dociluje IRB 8700 nižších momentů setrvačnosti při vyšších rychlostech. Všechna tato vylepšení vedou ke zvýšení rychlosti robotu až o 25 % ve srovnání s jinými roboty stejné kategorie. Více informací o robotu IRB 8700 naleznete zde.

SCARA robot IRB 910SC je nejmladším přírůstkem do rodiny malých robotů ABB. Má nosnost až 6 kg a je navržen ve třech konfiguracích s různými dosahy ramen. Roboty SCARA jsou určeny pro aplikace, které vyžadují rychlé a vysoce přesné pohyby pro dosažení krátkých časů cyklu. Například při zakládání malých dílů nebo manipulaci s léčivy. Roboty IRB 910SC jsou sice rozměrově malé, přesto se vyznačují vynikajícími výkonovými parametry a promyšlenou konstrukcí, tak jako jiné manipulátory z rodiny robotů ABB. Podrobnosti o robotu IRB 910SC naleznete zde.

Robotická buňka FlexInspect OL (Sidio Airus) představuje novou generaci standardizovaných měřicích buněk navržených tak, aby zajistily nákladově efektivní 3D měření s využitím nejmodernější robotické technologie. Vzhledem k tomu, že každá fáze výroby produktu (prototyp/ předvýroba/ náběh výroby/ hromadná výroba) klade specifické požadavky na měření, vyvinula společnost ABB spolu s firmou NUB3D řešení, jež vyhovují specifickým potřebám zákazníků. Všechny komponenty, jako je robot, polohovadlo, 3D skener, počítač a další periferie jsou napájeny z jednoho zdroje, tudíž pro napájení celé buňky stačí pouze jeden kabel.

ABB (www.abb.com) je předním světovým dodavatelem technologií pro energetiku a automatizaci. Umožňuje zákazníkům ze sféry energetiky, průmyslu, dopravy a infrastruktury zlepšit jejich výkonnost při současném snížení dopadu na životní prostředí. ABB Group má kolem 135 000 zaměstnanců v téměř 100 zemích světa. V České republice působí v osmi lokalitách, má zde sedm výrobních závodů, čtyři centra pro výzkum a vývoj a komplexní servisní služby. ABB ČR zaměstnává více než 3 400 lidí.

ABB Robotika je předním dodavatelem průmyslových robotů. Poskytuje mimo jiné softwarová řešení pro roboty, aplikace a periferie, periferní zařízení, modulární výrobní buňky a dále služby v oblasti svařování, manipulace, lakování, paletizace a obsluhy strojů. Ke klíčovým trhům patří automobilový průmysl, výroba plastů, obrábění, slévárenství, elektronika, farmaceutický a potravinářský průmysl. Silná orientace na ucelená řešení pomáhá výrobcům zvýšit produktivitu, kvalitu výroby a bezpečnost práce. Společnost ABB celosvětově instalovala více než 250 000 robotů.

Veškeré výrobky ABB Robotika plně podporuje globální prodejní a servisní organizace ABB Robotika v 53 státech na více než 100 místech.

ABB s.r.o.: Lucie Melicharová Jandová, ředitelka marketingové komunikace & PR pro Českou republiku a země subregionu tel.: +420 234 322 111 e-mail: lucie.melicharova-jandova@cz.abb.com![]() Magnetické upínací desky s paralelními, čtvercovými a radiálními póly SCHUNK MAGNOS zaručují při brousicích aplikacích spolehlivé upnutí obrobků, rychlou výměnu obrobků a zvláště efektivní procesy. Tím umožňují například desky se čtvercovými póly pro broušení SCHUNK MAGNOS, ve srovnání s konvenčními řešeními s technikou paralelních pólů, zvýšení produktivity až o 200%.

Magnetické upínací desky s paralelními, čtvercovými a radiálními póly SCHUNK MAGNOS zaručují při brousicích aplikacích spolehlivé upnutí obrobků, rychlou výměnu obrobků a zvláště efektivní procesy. Tím umožňují například desky se čtvercovými póly pro broušení SCHUNK MAGNOS, ve srovnání s konvenčními řešeními s technikou paralelních pólů, zvýšení produktivity až o 200%.

Tak velký efekt je možné získat díky pohyblivým pólovým nástavcům, které zajišťují homogenní upnutí bez deformací. S nimi lze brousit ploché obrobky na mikronově přesnou rovinnost a rovnoběžnost na jedno upnutí. S technikou čtvercových pólů MAGNOS není již potřeba díl několikrát přebrušovat, opakovaně upínat nebo náročně podkládat. Aby bylo možné přizpůsobit silový účinek kompenzačních magnetických upínacích desek individuálně na každý obrobek, jsou desky standardně vybaveny regulací upínací síly. Speciální konstrukce magnetické desky umožňuje dokonce obrábění kalených obrobků a jejich následné snadné sejmutí z desky. Desky se čtvercovými póly pro broušení MAGNOS s pohyblivými pólovými nástavci jsou vhodné především pro broušení na plocho velkých ploch tenkých obrobků od tloušťky materiálu 4 mm. Díky rozměru pólů 32 x 32 mm mohou být i malé nebo úzké díly upnuty bez deformací. V případě potřeby lze desky se čtvercovými póly upnout jako doplňujicí upínací řešení na stávající desky s paralelními póly. Jejich monoblokové provedení zaručuje vysokou stabilitu a tuhost, čímž se minimalizují vibrace a zlepšuje se kvalita povrchu. Pro správné bleskové umístění obrobku mohou být namontovány do bočních závitových otvorů přídavné dorazy. Upínací desky se čtvercovými póly pro broušení SCHUNK MAGNOS jsou k dispozici ve 12 standardních velikostech. Lze dodat i další individuální rozměry.

V rámci třetího ročníku Strojírenského fóra se dnes v Obecním domě v Praze sešlo na 200 odborníků, zástupců strojírenských firem i státních institucí. Hlavním tématem dvoudenní akce je best practice, jak v oblasti získávání nových zahraničních trhů, tak v inovacích či průmyslovém designu nebo odborném školství. Konferenci zahájil ministr průmyslu a obchodu Jan Mládek.

V rámci třetího ročníku Strojírenského fóra se dnes v Obecním domě v Praze sešlo na 200 odborníků, zástupců strojírenských firem i státních institucí. Hlavním tématem dvoudenní akce je best practice, jak v oblasti získávání nových zahraničních trhů, tak v inovacích či průmyslovém designu nebo odborném školství. Konferenci zahájil ministr průmyslu a obchodu Jan Mládek.

„Ohledně budoucí kondice českého strojírenství jsem optimistický. Pokud firmy neustrnou a dokážou včas investovat do vlastního rozvoje modernizace, udrží si vysokou míru konkurenceschopnosti. Domnívám se, že současné podmínky k tomu přímo vybízejí,“ uvedl při zahájení Jan Mládek. Podle něj je právě Strojírenské fórum akcí, kde firmy sdílejí své zkušenosti a navazují spolupráci ke společnému pronikání na nové zahraniční trhy.

Česká republika je dlouhodobě exportně orientovaným hospodářstvím. Dokládají to i aktuální výsledky exportu, který v loňském roce dosáhl 3,89 bilionu korun, což je rekordní bilance v historii České republiky. „Pokud chceme i nadále udržet nejvyšší hodnoty českého exportu, vývozci potřebují k úspěchu více než nízký kurz měny. Zásadní roli hraje institucionální a finanční podpora státu,“ konstatoval prezident Svazu průmyslu a dopravy ČR Jaroslav Hanák.

A právě o novém přístupu státu v otázkách zahraniční diplomacie hovořil v úvodním bloku Strojírenského fóra Martin Tlapa, náměstek ministra zahraničních věcí ČR. Podle něj je snahou ministerstva zapojit do rozhodování o postupech ekonomické diplomacie také zástupce podnikatelské sféry. „Ekonomická agenda dnes vhodně doplňuje bezpečnostní, rozvojovou, politickou a lidskoprávní dimenzi ministerstev zahraničí po celém světě. Tímto směrem se pomocí projektů Jednotná zahraniční síť, Klientské centrum, Mapa globálních oborových příležitostí či projektů ekonomické diplomacie vydalo i naše ministerstvo,“ konstatuje Tlapa.

Vladimír Bärtl, náměstek ministra průmyslu a obchodu ČR, seznámil posluchače s hlavními mechanismy podpory exportu ze strany státu. Patří mezi ně především exportní pojištění a financování, služby pro MSP prostřednictvím agentury CzechTrade, české oficiální účasti na veletrzích, provádění obchodní politiky, služby na vnitřním trhu a další.

Mezi očekávané řečníky patřili Jiří Ferenc ze společnosti Fermat Group a Pavel Cesnek ze skupiny Noen, kterým se podařilo úspěšně se prosadit na zahraničních trzích. „Obchodování s Ruskem má pro naše podnikatele stále smysl, byť to ani před rokem 2014 nebylo příliš jednoduché. Je nutné, aby si firma ujasnila, čeho chce v Rusku dosáhnout. Ideálně je najít si vhodného místního partnera, popřípadě někoho, kdo má hlubokou znalost místního prostředí, má styky a rozumí místním kulturně-ekonomickým zvyklostem fungování byznysu v této zemi,“ konstatoval v přednášce Cesnek.

Promarněné příležitosti stojí firmy nemalé peníze, připomněl účastníkům Martin Vosecký ze společnosti CATRO. Ten také pojmenoval šest zásadních principů platných pro spolupráci firmy s místními distributory. „Váš distributor vám bere marži. Jeho cílem je maximalizovat svůj profit, ne váš. Chce lacino nakoupit a draho prodat. Chce mít nejlepší možnou marži. Vy jste pro něj jen zdroj produktu, nejlepší jakost za nejlepší cenu. Pokud je to tedy možné, distributorovi se vyhněte,“ konstatuje Vosecký.

Odpolední blok otevřel Petr Kolář, vedoucí Výzkumného centra pro strojírenskou výrobní techniku a technologii Fakulty strojní ČVUT v Praze. Hovořil na téma Výrobní technologie budoucnosti – multifunkční procesy s podporou virtuálních modelů. „V současné době ovlivňuje výrobu mnoho technologických změn vázaných na vývoj nových materiálů, rostoucí podíl aditivní výroby, automatizace a inteligence strojů. Virtuální modely jsou prostředkem, který umožní na tyto změny dobře reagovat a vhodně je využívat k získání konkurenční výhody pro ty firmy, které je užívají,“ konstatuje Kolář.

Virtuální modely strojů pomáhají identifikovat slabé body v celém řetězci obrábění od CAD modelu až po reálný dílec. Vývoj těchto modelů vyžaduje velké kapacity v základním oborovém výzkumu, které pomáhá zajistit projekt CK SVT spolufinancující společný výzkum a vývoj firem a univerzit.

Martin Tvarůžek, držitel „Oscara“ v průmyslovém designu, otevřel téma průmyslového designu jako opomíjené konkurenční výhody. „Stále narážíme ve výrobních firmách na profesní slepotu a pýchu, kdy je považováno za dostačující špičkové technické řešení a parametry produktu, případně nízká prodejní cena. Odrazem kvality, jak je to vnímáno ve vyspělých zemích, je však právě design výrobku, stroje nebo zařízení a péče o něj,“ konstatuje. Design je podle něj uceleným odborným náhledem na produkt a jeho souvislosti, a proto by měla být kreativní složka v týmu od samého počátku vývoje produktu. „Mám řadu zkušeností již z analytických fází projektu, kdy kladu ve firmě řadu otázek, které nikdo jiný nepoloží. Vývoj produktu se tak posouvá ještě předtím, než začneme řešit jeho formální zpracování,“ doplňuje Tvarůžek.

Zaklínadlem dnešní doby jsou inovace. Pro řadu průmyslových firem jsou však synonymem značných finančních nákladů. Přitom podceňovanou a často opomíjenou složkou jsou právě zaměstnanci ve výrobě. Ti často stojí u zrodu zlepšovacích návrhů, které zkvalitní výrobní procesy a zefektivní výrobu. Realizací jednotlivých zlepšovatelských kroků lze mnohdy dosáhnout lepších výsledků než řešením rozsáhlého a finančně náročného výzkumného úkolu. Názorným příkladem je projekt Z.E.B.R.A. společnosti Škoda Auto. „V roce 2015 naši zaměstnanci podali přes 28 tisíc návrhů, u nich jsme zaznamenali čisté přínosy ve výši 346 milionů korun,“ konstatuje Jan Gregor ze společnosti Škoda Auto, další z přednášejících na Strojírenském fóru. Firma pro své zaměstnance vytvořila podmínky pro jejich zapojení do oblasti zlepšovatelství, jako je například elektronický systém pro podávání, registrace a vyřizování návrhů či odměňování.

Občas nastanou v podniku situace, kdy vlastní síly nestačí a na dovyvinutí výrobku je zapotřebí například speciální laboratorní technika. Pro tyto firmy vzniklo v roce 2013 moderní centrum výzkumu INTEMAC, jehož provoz zajišťuje Jihomoravské inovační centrum, které má dlouholeté zkušenosti s provozem vlastních technologických inkubátorů. Centrum uskutečňuje aplikovaný výzkum a experimentální vývoj, služby expertního charakteru a komplexní řešení. Přispívá k vyšší intenzitě spolupráce průmyslových firem s výzkumnými kapacitami. Radomír Zbožínek z výzkumného centra INTEMAC představil možnosti jeho využití pro průmyslové podniky. „Na základě požadavků firem připravujeme konkrétní řešení jejich problémů. Příkladem může být měření a diagnostika strojů s cílem zvýšení jejich přesnosti nebo vývoj nosných struktur strojů s využitím ocelobetonu.“

Součástí prvního dne Strojírenského fóra bylo také téma čtvrté průmyslové revoluce. Závěry z únorové konference Připraveno pro průmysl 4.0 prezentoval Jiří Holoubek, prezident České elektrotechnické asociace. Ke stejnému tématu se vztahovala také přednáška „Jak se staví digitální továrna“ Pavla Motana ze společnosti K2 atmitec.

„Problematika technického školství, produktivní prostředí pro výzkum a vývoj i funkční podpora exportu patří ke klíčovým tématům k řešení a výměně zkušeností a jsou důvodem, proč je třeba být součástí této akce. Nabídka nabitého programu nasvědčuje tomu, že fórum přinese účastníkům inspiraci a vhodné informace pro jejich každodenní podnikání. Věřím, že výstupy z odborných diskusí nás posunou o krůček dále v promýšlení a prosazování systémových opatření, která by dlouhodobě přispěla ke zvýšení konkurenceschopnosti strojírenství i našeho průmyslu jako celku,“ uvedla Dagmar Kuchtová, generální ředitelka Svazu průmyslu a dopravy ČR.

Celý druhý den Strojírenského fóra bude o problematice odborného školství. Oproti loňskému ročníku bude letošní blok rozšířen o téma vysokého školství. Profesor Petr Matějů v úvodní přednášce rozebere, zda je příčinou nedostatku konkurenceschopných techniků nízký zájem o technické vzdělávání, nebo zda je problém jinde. Podkladem pro jeho prezentaci je právě završený dvouletý projekt „Maturita efektivní a sociálně spravedlivá“, který je financován Technologickou agenturou ČR. Rozebere příčiny horších studijních výsledků chlapců na základních a středních školách a jejich častějšího neúspěchu v průběhu vysokoškolského studia. Výsledky projektu ukazují, kam až sahají kořeny problémů s málo kvalitní výukou matematiky, která je pilířem technického vzdělávání. Zároveň se pokusí odpovědět na otázku, jaké změny v konceptu státní maturity by mohly vést alespoň k částečnému odstranění existujících překážek na cestě ke kvalitativně lepšímu profilu absolventa vysoké školy technického zaměření. Středa bude patřit také příkladům dvou úspěšných průmyslových škol ze soukromého i státního sektoru. Odpolední část konference má proaktivní charakter. Účastníci budou sledovat dvě panelové diskuse na téma středních a vysokých škol a budou moci uplatnit své názory k diskutované problematice.

„Strojírenské fórum se vyprofilovalo na významné setkání zástupců firem a osobností českého průmyslu. Vedle nejvyšších představitelů konkrétních firem se na něm sešly i vlivné osobnosti ze státní správy, stejně tak jako zástupci výzkumné a vývojové základny, včetně odborníků z řad vysokého technického školství. Díky této široké účasti se konference stala významnou platformou pro výměnu názorů a krystalizaci nových trendů, které mohou být i touto formou představovány odborné veřejnosti a následně uváděny do praxe,“ konstatoval v průběhu konference Miroslav Šabart, předseda představenstva a prezident Svazu strojírenské technologie.

Záštitu nad Strojírenským fórem převzalo Ministerstvo průmyslu a obchodu ČR, Ministerstvo školství, mládeže a tělovýchovy ČR a Ministerstvo financí ČR, odbornými garanty jsou Svaz průmyslu a dopravy ČR, Svaz strojírenské technologie, Česká inovace a Inženýrská akademie. Dvoudenní konferenci pořádá společnost Exponex.

Elektromobilita a veletrh AMPER patří k sobě. Od 15. do 18. 3. si na Výstavišti v Brně můžete v rámci AMPER Motion prohlédnout a otestovat jízdní vlastnosti nejnovějších plně elektrických, či hybridních vozů značek BMW, Kia, Nissan, Peugeot, Škoda, Tesla, Toyota, Lexus a Volkswagen. Budete se moci projet elektrobusem EKOVA, novou éru městské mobility představí elektro-koloběžky E-TWOW a rychlé a inovativní vozíky motocyklového závodníka, držitele světového rekordu a průkopníka české účasti na Dakarské Rallye Ivo Kaštana Rid-e. Neproletíte se, ale uvidíte plnohodnotné elektrické letadlo Phoenix. Poznáte nejmodernější infrastrukturní zařízení, zjistíte jak rozsáhlé je pokrytí dobíjecími stanicemi a jakými aplikacemi s nimi bezpečně komunikovat. Premiérově budou na veletrhu i americké plně elektrické motocykly Zero a španělské Volta či Torrot. Poprvé se na veletrhu v ČR představí také automobil Fisker Karma, který získal mj. ocenění pořadu Top Gear. Více informací o AMPER Motion najdete na http://www.amper.cz/program/amper-motion.html

LUKA EV

LUKA EV