Zvyšuje životnost a kvalitu vašich produktů, produktivitu práce a snižuje náklady

Zvyšuje životnost a kvalitu vašich produktů, produktivitu práce a snižuje nákladyLepí se vám ocelové piliny na nářadí nebo hotové kovové výrobky? Nemůžete odtrhnout šroub od šroubováku? Víte, jak tomu předejít? Firma WAMAG, člen skupiny Goudsmit Magnetics Group, Vám nabízí pomoc v podobě návrhu řešení a dodávky vhodného demagnetizačního zařízení.

Ocelové výrobky a nářadí z magneticky vodivých kovů mohou být snadno zmagnetovány během zpracování nebo přijdou-li do kontaktu s magnetem. Dokonce i magneticky nevodivé materiály, jako jsou nerezové oceli (ČSN 17240, 17241 a 17352), se mohou stát magneticky vodivými právě při svařování, broušení, ohýbání, vrtání, řezání a obrábění. Magnetizmus může být do výrobku také absorbován z jiného zdroje magnetizmu, například z elektromagnetů, výrobních procesů strojírenských technologií, magnetických upínacích a dopravních systémů. V závislosti na druhu kovu nebo slitiny tento magnetizmus přetrvává ve formě zbytkového magnetizmu. Důsledky nežádoucího magnetizmu jsou nepříjemné a nákladné. To může vést k následujícím problémům – produkty přilepené k sobě navzájem, hrubý povrch po galvanizaci, problémy komplikující elektrické svařování, větší opotřebení ložisek a ozubených kol, nežádoucí adheze kovových pilin, nečistot a prachu. Zvláště pro technologie s vysokými požadavky na čistotu povrchu má demagnetizace svůj význam. Podmínkou úspěšného povlakování je dodávka dílů v demagnetizovaném stavu jako prevence problémů s odstraňováním brusného prachu.

Nejjednodušší způsob, jak zjistit, zda je něco magnetické, je použití kancelářské sponky. Je-li sponka přichycena k předmětu, pak je magnetické pole minimálně 0,002 T (20 Gaussů). Při méně než 0,002 T se sponka neudrží a při více než 0,004 T drží pevně. Železné piliny se lepí při 0,001 T. Pro srovnání se hodnota magnetického pole Země, v závislosti na lokaci, pohybuje kolem 0,0001 T. Demagnetizační systémy eliminují nežádoucí magnetizmus na méně než 0,0005 T. Demagnetizace materiálů je možná různými způsoby a pomocí různých typů zařízení. Záleží na typu, rozměrech a množství produktu. Velmi dobře demagnetizovány mohou být také tvrdé materiály, čímž se významně zvýší jejich životnost. Příkladem je tvrzená ocel, ze které se vyrábějí ložiska nebo ozubená kola. Pokud již odmagnetovaný předmět přijde opět do kontaktu s magnetickým polem, je znovu zmagnetován. Proces demagnetizace lze opakovat. Demagnetizace v žádném případě nemění strukturu materiálu.

Demagnetizační obdélníkový tunel je užíván k demagnetizaci dlouhých a tenkostěnných materiálů s nepravidelným povrchem. Jedná se o obráběcí nástroje, trubky, ozubená kola, spojovací materiál a kovové součástky například pro automobilový průmysl. Pro velká množství materiálu je vhodné provedení v kombinaci s válečkovým či pásovým dopravníkem. Příkladem je použití na linkách s produkty zabalenými v krabicích nebo na paletách.

Nízkofrekvenční demagnetizační tunel odmagnetuje středně těžké a těžké předměty, jako jsou kolejnice, hřídele, lisovací nástroje a formy. Problémem není ani demagnetizace velkých těžkých objektů, kde je manipulace zajištěna pomocí jeřábu.

Kruhové demagnetizační tunely se nejlépe hodí pro instalace v potrubním systému a pro demagnetizaci kulatých produktů. Využívají se při demagnetizaci ložiskových kuliček, tryskacích broků nebo trubek.

GIGA demagnetizační tunel s odpovídajícím demagnetizačním generátorem je novinkou, která rozšířila výrobní řadu. Byl vyvinut a testován pro předměty s průměrem až do 2 000 mm pro odmagnetování dílů plynovodního potrubí. Demagnetizační tunely jsou dodávány se standardní přepěťovou ochranou, kontrolou teploty a cívkou s nulovým napětím.

Demagnetizační stůl je vhodný zejména pro malé a ploché komponenty. Je instalován do míst, kam nemohou být z prostorových důvodů zabudovány kruhové nebo obdélníkové tunely. Často je zakomponován pod již existující dopravníkový pás. V tomto případě je šířka demagnetizačního stolu stejná jako šířka pásu. Stůl je praktický pro demagnetizaci plochých předmětů. Požívá se v brusírnách, galvanovnách a pro balicí stroje. K dispozici je také kompletní nerezové provedení demagnetizačního stolu.

Ruční demagnetizéry se využívají pro malá množství a malé předměty jako jsou vrtáky a další nástroje a nářadí. V těžko přístupných místech je vhodné použít ruční demagnetizační tyč. Demagnetizační zařízení mohou být také účelně kombinována s dalšími magnetickými systémy. Při balení šroubů, hřebíků a matek jsou tyto výrobky pozičně uspořádány, tzv. „orientovány“, za použití rovnacích magnetů. Efekt magnetizmu je pak v zabaleném produktu následně zrušen průchodem demagnetizačním tunelem.

Navrhnout vhodný demagnetizační systém je otázkou zkušeností a z velké části závisí na produktu. Demagnetizační systémy jsou dostupné pro širokou škálu výrobků. Nabízíme zákaznické řešení s optimálním demagnetizačním efektem přímo pro daný výrobní proces. V naší nabídce je návrh a dodávka demagnetizačních systémů, ale také technicko-poradenský servis při demagnetizaci vašich produktů přímo na místě.

Společnost Hexagon Metrology uvádí na trh stroj Leitz SIRIO Xi, nový standard pro dílny. Jeho konstruktéři se soustředili na šest klíčových požadavků zákazníků: maximální počet provedených měření, maximální přesnost, maximální efektivitu, maximální rychlost, maximální dostatečné prostředky a technickou konfiguraci připravenou pro budoucnost v rámci německé koncepce „Industry 4.0“.

Výsledek je přesvědčivý ve všech ohledech. Stroj Leitz SIRIO Xi vyniká svou dostupností a nízkými provozními náklady, a přitom si zachovává charakteristickou vysokou přesnost měření obvyklou u strojů Leitz. Leitz SIRIO Xi vyniká mimořádně robustní konstrukcí, ale je možné ho velmi rychle a snadno instalovat nebo přemístit. SIRIO Xi je vybaven měničem doteků (až s 24 pozicemi) a novou řídicí jednotkou, a poskytuje vynikající flexibilitu a opakovatelnost, takže nabízí ideální podporu pro výrobní procesy propojené v síti a řízení procesů sériové výroby. S pomocí vlastního otočného stolu společnost Hexagon Metrology opět jednou zvedla laťku v aplikačních a provozních technologiích.

Společnost Hexagon Metrology trvale prosazuje princip „dynamická hmota je lehká, statická hmota je těžká“. Vysoká celková statická hmotnost s nízko umístěným těžištěm propůjčují měřicímu stroji stabilitu a také odolnost vůči vnějším silám a vibracím. Protože lokální kolísání teploty je známým nepřítelem metrologie, používáme při konstrukci stroje Leitz SIRIO Xi vysoce kvalitní materiály. Stroj nabízí vynikající tepelnou vodivost v kombinaci s vysokou tuhostí. Tepelná kompenzace minimalizuje teplotní gradienty v celém stroji; měření je možné provádět v rozsahu teplot až do 40 °C.

„Stroj představuje řešení na klíč připravené pro výrobní prostředí,“ říká Gerhard Ehling, Sales Support Manager v Hexagon Metrology GmbH. „Díky těsné spolupráci s našimi zákazníky a rokům zkušeností z vývoje hardwaru i softwaru jsme se stali odborníky na komplexní řešení. Víme, že klíčovými faktory pro měření v dílenském prostředí jsou spolehlivost a dostupnost. Naše nabídka zahrnuje hardware, software, senzory a služby od jednoho dodavatele. Prostřednictvím naší kompletní nabídky příslušenství můžeme vybavit stroj Leitz SIRIO Xi pro vaše specifické aplikace a zajistit jeho bezproblémovou integraci do libovolného výrobního procesu.“

Stroj Leitz SIRIO Xi je již dostupný v oblasti EMEA prostřednictvím obchodních oddělení společnosti Hexagon Metrology.

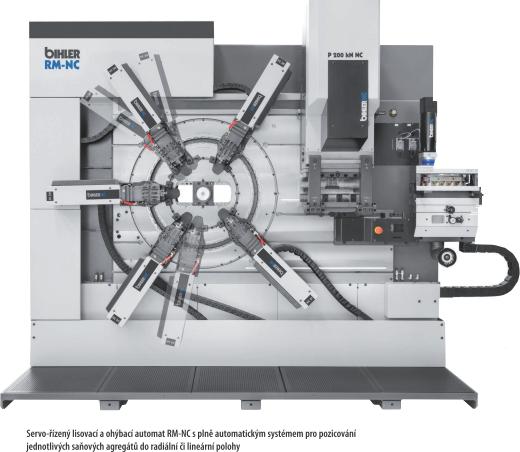

Se strojem RM-NC přináší firma Bihler na trh zcela novou generaci lisovacích a ohýbacích automatů

Se strojem RM-NC přináší firma Bihler na trh zcela novou generaci lisovacích a ohýbacích automatůKompletně NC-řízený stroj je ideálně navržen pro ekonomickou výrobu lisovaných a ohýbaných dílů z pásky nebo drátů, a to v různých velikostech série. Především při malých a středních sériích, stejně jako při výrobě mnoha variant výrobků vítězí stroj RM-NC. Velmi rychlé, 100% opakovatelné nastavení a přestavba stroje jsou jeho hlavní silné stránky.

O vše se stará moderní servotechnika v kombinaci s intuitivně obsluhovatelným řídicím zařízením Bihler – VariControl VC 1. Takto se například dají jednoduše nastavit saňové agregáty do libovolné polohy pouze pomocí stisknutí tlačítka. Díky integrovanému zařízení pro pozicování saňových agregátů lehce dosáhnete radiálního či lineárního uspořádání. Systém pro velmi rychlou výměnu nástrojů (nástrojové plato) rovněž přispívá k dalšímu zkrácení času potřebného na přestavbu stroje. RM-NC tedy umožňuje uživatelům velice rychle reagovat na přání svých zákazníků.

O vše se stará moderní servotechnika v kombinaci s intuitivně obsluhovatelným řídicím zařízením Bihler – VariControl VC 1. Takto se například dají jednoduše nastavit saňové agregáty do libovolné polohy pouze pomocí stisknutí tlačítka. Díky integrovanému zařízení pro pozicování saňových agregátů lehce dosáhnete radiálního či lineárního uspořádání. Systém pro velmi rychlou výměnu nástrojů (nástrojové plato) rovněž přispívá k dalšímu zkrácení času potřebného na přestavbu stroje. RM-NC tedy umožňuje uživatelům velice rychle reagovat na přání svých zákazníků.

Z hlediska produktivity Vás RM-NC okouzlí. Až 300 vyrobených dílů za minutu hovoří samo za sebe. Náklady na nové nástroje jsou díky nižšímu počtu potřebných komponentů rovněž značně redukovány. Stávající nástroje používané na strojích typu RM lze na RM-NC jednoduše integrovat a optimalizovat. Servořízený stroj pak v daném případě nahrazuje více mechanických strojů a umožňuje tak uživatelům vytvářet mnohem větší hodnoty při výrobě. Ve srovnání s konvenčními metodami lisování a ohýbání lze dosáhnout až 200% zvýšení výkonu, stejnou sérii vyrobit za poloviční čas a časy nutné k přestavbě stroje snížit až devětkrát. Dříve čašově náročné práce jako je nastavení podávání materiálu, pozicování saňových agregátů nebo seřízení pohybů ohýbacích razníků lze nyní nastavit díky stroji a procesnímu řízení VC 1 v řádu minut.

Konstantně vysoká kvalita výrobků je garantována díky servo-řízeným saňovým agregátům, které jsou volně programovatelné v celém svém pracovním rozsahu. Zdvih, jeho poloha, dolní úvrať a profil pohybu lze libovolně nastavit. Maximální síly lze dosáhnout kdykoli a v jakékoli poloze zdvihu. Pohyby tváření jsou realizovány s konstantním přenosem síly. Výsledek: páska či drát budou vždy formovány v každém místě s optimální rychlostí.

Konstantně vysoká kvalita výrobků je garantována díky servo-řízeným saňovým agregátům, které jsou volně programovatelné v celém svém pracovním rozsahu. Zdvih, jeho poloha, dolní úvrať a profil pohybu lze libovolně nastavit. Maximální síly lze dosáhnout kdykoli a v jakékoli poloze zdvihu. Pohyby tváření jsou realizovány s konstantním přenosem síly. Výsledek: páska či drát budou vždy formovány v každém místě s optimální rychlostí.

Pro maximální spolehlivost výrobního procesu mají všechny agregáty chladicí a centrální mazací systém. Mezi další funkce patří softwarová ochrana proti přetížení stejně jako systém absolutního odměřování pro úplnou kompenzaci souvisejících teplotních vlivů.

Víceúčelový řezný nástroj EcoCut společnosti WNT byl v době svého uvedení na trh v roce 1993 prvním svého druhu. Předvídavost spojená s jeho designem se nyní osvědčuje ještě více, neboť obráběné komponenty jsou stále komplexnější a vyžadují provedení hned několika různých obráběcích operací na jediné upnutí. Spojení několika řezných nástrojů do jediného řezného tělesa přináší významnou výhodu v podobě zvýšené produktivity.

Víceúčelový řezný nástroj EcoCut společnosti WNT byl v době svého uvedení na trh v roce 1993 prvním svého druhu. Předvídavost spojená s jeho designem se nyní osvědčuje ještě více, neboť obráběné komponenty jsou stále komplexnější a vyžadují provedení hned několika různých obráběcích operací na jediné upnutí. Spojení několika řezných nástrojů do jediného řezného tělesa přináší významnou výhodu v podobě zvýšené produktivity.

EcoCut byl navržen tak, aby mohly být pomocí jediného nástroje prováděny až čtyři různé operace. Díky této kombinaci obráběcích procesů jsou eliminovány další výměny nástrojů, což vede k podstatnému zkrácení doby na seřízení a ke zvýšení využití stroje. Počátkem roku 2014 oznámila společnost WNT řadu vylepšení původní koncepce EcoCut zahrnující nový povlak a nové karbidové substráty Dragonskin u sortimentu vyměnitelných břitových destiček. Dalším vylepšením je Highlight povlak na bázi niklu aplikovaný na tělese nástroje a ke zvýšení procesní bezpečnosti vede použití šroubů Torx Plus pro upínání břitových destiček.

Schopnost nástroje EcoCut vyvrtávat otvory s rovným dnem v plném materiálu prostřednictvím rotace nástroje či obrobku, jakožto i vytváření vnějších a vnitřních průměrů, profilů a drážek, z něj udělalo jednoznačného favorita pro dílny zabývající se zakázkovou výrobou. Nástroje EcoCut jsou dostupné ve třech různých provedeních: EcoCut „Mini“ je celokarbidovou variantou tohoto nástroje, který umožňuje výrobu otvorů o nejmenším průměru až 4 mm. EcoCut „Classic“ představuje menší provedení s vyměnitelnými břitovými destičkami, které umožňuje vytvářet vnitřní otvory o nejmenším průměru až 8 mm, zatímco rozměrnější řada EcoCut „Profile Master“ začíná na minimálním vnitřním průměru 10 mm a navíc díky svému tvaru umožňuje výrobu axiálních a čelních zápichů a vybrání.

Změny u břitových destiček zahrnují použití povlaku Dragonskin WNT a tří nových karbidových substrátů, které jsou ideální pro obrábění široké řady materiálů v různých aplikacích. Pro všeobecné obrábění ocelí a litin je určen řezný materiál Dragonskin HCR1425 opatřený moderním CVD povlakem AL2 O3-TiN poskytujícím vynikající odolnost proti opotřebení při vysokých řezných rychlostech. Pro všeobecné obrábění oceli je správnou volbou řezný materiál Dragonskin HCR1435 s CVD povlakem AL2O3-TiN, který je rovněž vhodný pro obtížně obrobitelné materiály při přerušovaném řezu nebo v případech, kdy podmínky obrábění nejsou ideální. Konečně je zde univerzální sorta Dragonskin HCN2430 s TiAlN PVD povlakem určená pro obrábění nerezových ocelí, žáruvzdorných materiálů, ocelí a litin.

Uvedením těchto nových povlaků a substrátů došlo k podstatnému zvýšení výkonu nástrojů EcoCut, přičemž produktivita vzrostla o 30 procent, zatímco náklady na obrobek byly sníženy až o 19 procent. Například při obrábění oceli s břitovými destičkami z materiálu HCR1425 je dosahováno řezných rychlostí 100 až 150 m.min-1, posuvů 0,1– 0,17 mm.ot-1 a hloubek řezu 1–3,5 mm při živostnosti nástroje 87 minut, což představuje 40procentní nárůst ve srovnání se staršími břitovými destičkami. Nárůst životnosti je ještě výraznější v případě HCR1435, kdy dochází k prodloužení o 71 procent a v případě HCN2430 až o 76 procent.

V souvislosti se zvýšením řezných rychlostí a posuvů bylo důležité zvýšit bezpečnost upnutí břitových destiček, čehož společnost WNT dosáhla použitím systému TorxPlus. Ten zlepšuje přenos upínacího momentu a usnadňuje výměnu, a to díky větší velikosti šroubu a potažmo tužšímu upínacímu klíči.

Ačkoliv je to právě břitová destička, která bývá středem pozornosti konstruktérů a zlepšovatelů, společnost WNT dokázala zvýšit výkon a životnost kompletního nástroje i díky povlaku nazvaného Highlight, který je aplikován na tělese nástroje. Tento niklový povlak stříbrné barvy snižuje tření, snižuje abrazivní opotřebení držáku nástroje a hraje důležitou roli i při optimalizaci odvodu třísek. Navíc nástroji propůjčuje estetický vzhled, který jej odlišuje od původního černého provedení. Odvodu třísek u provedení 2,25xD rovněž napomáhá přidaný zpětný kanálek, tzv. „Chip-Booster“, který zesiluje výplach třísek z drážky.

Prostřednictvím výše uvedených změn a inovací v již zavedeném sortimentu produktů EcoCut odpověděla společnost WNT na měnící se potřeby zákazníků týkajících se produktivity, maximálního využití řezných nástrojů a snížení výrobních nákladů. Pro další informace navštivte naše internetové stránky, nebo kontaktujte techniky WNT.

Amada Miyachi Europe představí na MSV Brno 2014 svá inovativní řešení:

MIYACHI technologie laserového svařování nebude na stánku předvedena, nicméně zástupci společnosti s návštěvníky expozice rádi proberou jejich laserovou aplikaci stejně tak jako svařování jejich vzorků v aplikační laboratoři Amada Miyachi.

Pokud si přejete sjednat schůzku na MSV Brno, neváhejte kontaktovat obchodního zástupce společnosti. Amada Miyachi vystavuje v pavilonu G2, stánek 003.

Marcin Alexy Regional Sales Manager Amada Miyachi Europe GmbH Tel.: +49 89 83 94 030 marcin.alexy@amadamiyachi.eu www.amadamiyachieurope.com

Specialista na logistiku, Sistema srl, Collegno, vybudoval společně s OHRA pro výrobce oken F.T. alluminio srl ve Volpianu v Itálii nový sklad pro hliníkové profily. Díky ocelovým profilům konzolových regálů OHRA s plnou stěnou bylo možné dosáhnout o 10 procent vyšší kapacity skladu ve srovnání s řešeními, které nabízí konkurence.

F.T. alluminio je součástí Fresia alluminio spa; skupina vyvíjí a distribuuje systémy pro okenní rámy z hliníku s vysokou energetickou účinností. Logistické centrum společnosti se nachází ve Volpianu: Na zastřešené ploše o velikosti 22.500 čtverečních metrů se zde ročně plně automaticky přesune asi 4.000 tun hliníkových profilů. V zájmu zajištění dalšího růstu společnosti a zlepšení služeb zákazníkům, pověřil F.T. alluminio logistického odborníka Sistema mj. modernizací skladu pro dlouhé zboží na pobočce Volpiano.

Dodání potřebných regálových systémů zadala společnost Sistema společnosti OHRA Regalanlagen GmbH se sídlem v Kerpenu, Německo, která je lídrem a specialistou na konzolové regály na evropském trhu. Poté, co Sistema optimalizovala logistické procesy a vybrala pro naskladnění a vyskladnění plně automatický jeřáb, optimalizovali odborníci z OHRA konzolový sklad z hlediska maximálně možné skladovací kapacity.

Dodání potřebných regálových systémů zadala společnost Sistema společnosti OHRA Regalanlagen GmbH se sídlem v Kerpenu, Německo, která je lídrem a specialistou na konzolové regály na evropském trhu. Poté, co Sistema optimalizovala logistické procesy a vybrala pro naskladnění a vyskladnění plně automatický jeřáb, optimalizovali odborníci z OHRA konzolový sklad z hlediska maximálně možné skladovací kapacity.

Plánovači těžili ze stabilních, z ocelových profilů s plnou stěnou zhotovených stojanů regálů OHRA. Protože jedině tak mohla být stávající výška stropu plně využita: I o výšce 13,7 m stojí stojany volně v prostoru, tak, aby se jeřáb neměl žádnou překážku - nicméně se maximální přípustný průhyb 1/200 na špičce stojanu i při plném zatížení nepřekračuje. Navíc bylo možné díky stabilním stojanům ve srovnání s původními plány - a konkurenčními nabídkami - integrovat další řadu jednostranných stojanů. To představuje nárůst o skladovací kapacitu kolem 10 procent.

Celkově využila Sistema 30 řad regálů s oboustrannými a pět řad s jednostrannými konzolovými regály. Ve všech 17 skladovacích úrovních s 550 mm dlouhými konzolami lze skladovat jednotky až do 6.500 mm na délku a 500 kg hmotnosti. Celkově se podařilo společnostem Sistema a OHRA zajistit pro Fresia alluminio díky společně realizovanému projektu vysokou hustotu skladovaného zboží na velmi malé ploše.

Bezpečnost stroje s ohledem na člověka a okolí je dnes hlavním předpokladem pro to, aby mohl být provozován. Ale jaké kroky je třeba učinit na cestě k bezpečnému stroji a jak si uživatel může ověřit, zda je jeho stroj bezpečný?

Bezpečnost stroje s ohledem na člověka a okolí je dnes hlavním předpokladem pro to, aby mohl být provozován. Ale jaké kroky je třeba učinit na cestě k bezpečnému stroji a jak si uživatel může ověřit, zda je jeho stroj bezpečný?

Od devadesátých let je v Evropě tak zvaný „New-Approach“(nový přístup), ve kterém, mimo jiné, byla bezpečnost strojů a zařízení řízena v rámci evropských směrnic. Přitom na jedné straně má výrobce strojů povinnost přinést na trh pomocí Strojírenské směrnice 2006/42/EG pouze bezpečné stroje. Na druhé straně je každý provozovatel na základě směrnic 95/63/EG a 2001/45/EG zavázán k tomu, že bude poskytovat výhradně bezpečné provozní prostředky. Zákonodárce má přitom pohodlnou situaci něco požadovat, aniž by musel vysvětlovat, jak se to bude realizovat v praxi. Podporu poskytují v Evropě evropské úřední věstníky k jednotlivým směrnicím. V nich jsou tyto normy jmenovány EN, jejich použití způsobuje tzv. domněnku účinku. To znamená: Uživatelé těchto norem se smějí domnívat, že splňují bezpečnostní cíle směrnic, když je splněna norma.

V dnešní době je populární model pro vývoj produktů, tak zvaný V-model. Ve vztahu k bezpečnosti stroje zahrnuje tento model  5 podstatných fází posouzení rizika (viz následující obrázek – V-model bezpečnosti). S tímto V-modelem se mohou organizovat technické procesy, jako například pro bezpečnost strojů, ve fázích:

5 podstatných fází posouzení rizika (viz následující obrázek – V-model bezpečnosti). S tímto V-modelem se mohou organizovat technické procesy, jako například pro bezpečnost strojů, ve fázích:

Jestliže se tento model odráží v nejdůležitějších harmonizovaných normách, tak lze nalézt na jednotlivých fázích tři ústřední normy. Norma ISO 12100 (Bezpečnost strojních zařízení – Všeobecné zásady pro konstrukci – Posouzení rizik a snižování rizika), jako základní norma se zabývá na jedné straně V-modelu hodnocením rizika a verifikací na straně druhé. Kdo by se chtěl ještě více vrátit zpět, může se ohledně posouzení rizika poučit v samotné Strojírenské směrnici. Nicméně, toto ve většině případů opravdu není nutné, neboť ISO 12100 zvažuje všechna rizika podle Strojírenské směrnice. Pro mnoho strojů, ale také pro běžná dílčí řešení existuje ISO 12100 a normy B2 a C. Splnění těchto zde jmenovaných norem lze nejlépe posoudit ve věstníku ke Strojírenské směrnici. V současné době obsahuje seznam asi 800 norem. Normy B2 a C obsahují často definování požadavků na bezpečnostní funkce a jejich validaci. Pro matematickou část, týkající se validace, by se ovšem mělo sáhnout nazpět na ISO13849-1 a -2 (Bezpečnost strojních zařízení – Bezpečnostní části řídicích systémů), nebo IEC 62061 (Bezpečnost strojních zařízení – Funkční bezpečnost elektrických, elektronických a programovatelných elektronických řídicích systémů souvisejících s bezpečností).

Postupy těchto dvou norem jsou sice teoreticky srovnatelné, ale nikoliv identické. V obou normách se používají sice stejné parametry (údaje o spolehlivosti, struktuře a diagnostice), ale matematické modely, které jsou brány jako základ, jsou odlišné. Typický výrobce strojů učiní dobře, když použije na základě častých odkazů z jiných norem spíše ISO 13849-1 a -2. Uživatelé v procesním průmyslu mohou z přiblížení se k IEC 61508 generovat výhody a v IEC 62061 nalézt vhodnou normu.

Vedle normativních a právních požadavků daných předem, pomůcek a požadavků, má při analýze a hodnocení rizik stroje ústřední význam zkušenost výrobce strojů. Stroj je přitom nutno hodnotit na základě tak zvaných hranic stroje. Mezi nimi jsou krajní podmínky, týkající se omezení v prostoru, čase, nebo také v použití, dále podmínky týkající se okolního prostředí, fází životnosti, nebo druhu provozů, na to všechno je třeba myslet. Pro všechny tyto krajní podmínky musí být případná nebezpečí identifikována a dokumentována. Obzvláště ISO 12100 k tomu poskytuje rozsáhlý seznam možných nebezpečí.

Tento postup umožňuje stanovení úrovně rizika v podobě požadované SIL (Safety Integrity Level) – nebo hodnoty PL (Performance Level) pro každé jednotlivé nebezpečí na základě grafů rizik normy ISO 13849-1, případně IEC 62061. Co musí výrobce stroje při tom posoudit, jsou pro každé nebezpečí parametry S (závažnost zranění), F (četnost zranění/doba vystavení nebezpečí), P (pravděpodobnost vyhnutí se nebezpečí) a pro IEC 62061 přídavně parametr W (pravděpodobnost vzniku nebezpečí).

Na základě vyhodnocených nebezpečí se vytvoří pro každé hrozící nebezpečí opatření nebo náprava. Pokud se jedná o technické opatření, mluví se přitom o bezpečnostních funkcích. Podle ISO 12100 jsou konstruktivní opatření, která riziko odstraní, nebo sníží, v každém případě upřednostněna. Pokud nejsou tato použitelná, je třeba technická opatření zvolit. Teprve jako poslední možnost jsou administrativní opatření, jako je označení nebo školení. Středem zájmu jsou ale v mnoha případech technická opatření ve formě bezpečnostních funkcí.

Prakticky by měly takové bezpečnostní funkce vyplynout z požadavků a důsledků konsekvence. Co ještě jednoduššího lze formulovat, než „ Jestliže – Potom “. Typická bezpečnostní funkce by mohla tedy znít takto: „Jestliže je bezpečnostní kryt otevřen, potom musí být pohyb uveden do klidového stavu.“ S takovou formulací je na jedné straně jasně nastíněno, co má bezpečnostní funkce vykonat a co přesně je tak důležité – které prvky stroje se podílejí na bezpečnostní funkci. To je konečně nutné pro validaci. Na druhé straně lze z toho odvodit zrovna předpis formou úsloví (verifikace), neboť „Jestliže – Potom – Úprava“, což je vhodné pro ověřovací listy. V závislosti na stroji se uskuteční tak veskrze až 50 až 200 bezpečnostních funkcí. Nicméně, mnohé z těchto bezpečnostních funkcí jsou ve smyslu validace identické, nebo přinejmenším velmi podobné, neboť se na strojích jedná vždy opět o podobně formulované bezpečnostní funkce se stejnými komponentami.

Ve fázi designu následuje technická realizace bezpečnostních funkcí. Zůstaňme u výše uvedeného příkladu: Je tedy realizováno technické řešení s bezpečnostním krytem, bezpečnostní logikou a vypínací cestou.

Poněvadž ve fázi 4 je tento design validován, musíme si být právě v této chvíli jisti, že použité komponenty jsou vhodné pro požadovanou úlohu. K tomu jsou nutně potřebná charakteristická bezpečnostní data žádaných komponent. Jinak se může stát, že design nebude použitelný, neboť použití těchto komponent se nepředpokládá pro tento případ – heslo: „Zamýšlené použití“ – nebo bezpečnostně technická kvalita (PL nebo SIL) není dostatečná, co se týče požadavků.

Preferované zdroje pro takové bezpečnostní charakteristické hodnoty jsou elektronické knihovny. Náklady na provedení požadovaných výpočtů lze významně snížit, pokud použijete vhodný software, jako nástroj pro výpočet Safety Calculator PAScal. Jinak musí být charakteristická data z datových listů manuálně přenesena, nebo vypočítána na základě zdlouhavého zkoumání. To je nejen nákladné, ale také náchylné k chybám.

Preferované zdroje pro takové bezpečnostní charakteristické hodnoty jsou elektronické knihovny. Náklady na provedení požadovaných výpočtů lze významně snížit, pokud použijete vhodný software, jako nástroj pro výpočet Safety Calculator PAScal. Jinak musí být charakteristická data z datových listů manuálně přenesena, nebo vypočítána na základě zdlouhavého zkoumání. To je nejen nákladné, ale také náchylné k chybám.

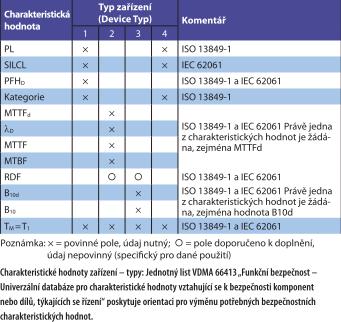

Charakteristické hodnoty zařízení – typy: Jednotný list VDMA 66413 „Funkční bezpečnost – Univerzální databáze pro charakteristické hodnoty vztahující se k bezpečnosti komponent nebo dílů, týkajících se řízení“ poskytuje orientaci pro výměnu potřebných bezpečnostních charakteristických hodnot.

Instituce VDMA zveřejnila v této souvislosti nedávno jednotný list – VDMA 66413. Ten stanoví na jedné straně čtyři základní typy zařízení s odpovídajícími požadovanými charakteristickými hodnotami, na druhé straně ale také defi nuje výměnný formát XML pro jednotnou výměnu dat.

Největší výhody formátu VDMA 66413 jsou vedle skutečné nezávislosti a přislíbené podpory od všech známých nástrojů rozsáhlé technické znaky. To znamená, že formát VDMA podporuje vícejazyčnost dat zařízení, rozdělení zařízení na verze, více druhů použití (Use-Cases) pro jednotlivé zařízení, grafické prvky pro vizualizaci, online aktualizaci a možnost poslat „přílohy“– dokumentu k záznamům v knihovně. Tím jsou všechny v určité době aktuální požadavky v tomto formátu realizovány.

Jednotný list ale nezbavuje výrobce a uživatele všech prací: kvalita charakteristických dat je závislá na pečlivosti a kvalitě výrobce zařízení.

Je na odpovědnosti výrobce stroje prověřit, zda pro bezpečnostní komponenty existuje prohlášení o shodě – CE podle Strojírenské směrnice. Kromě toho požaduje Strojírenská směrnice od výrobce stroje prověřit prohlášení o shodě – CE, co se týče věrohodnosti. Obzvláště je nutné prověřit, zda jsou uvedeny aktuální a korektní normy a směrnice a zdali je vůbec použitý výrobek uvedený v prohlášení o shodě – CE v použité verzi. Tam, kde je pochybnost, měl by být výrobce zařízení přímo dotázán, které směrnice jsou podkladem pro prohlášení – CE.

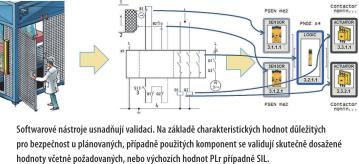

Softwarové nástroje usnadňují validaci. Na základě charakteristických hodnot důležitých pro bezpečnost u plánovaných, případně použitých komponent se validují skutečně dosažené hodnoty včetně požadovaných, nebo výchozích hodnot PLr případně SIL.

Požadavek, který způsobuje při validaci nejčastěji potíže, byl pomocí formulace bezpečnostní funkce Jestliže – Potom velmi zjednodušen – modelování bezpečnostní funkce. K tomu je realizována a pak přepočítána mechanická a elektrická konstrukce v 1- nebo 2kanálové bezpečnostní struktuře. Formulace pomáhá z většiny obsáhlých plánů extrahovat důležité prvky a pouze tyto zahrnout do výpočtu bezpečnostních funkcí.

Požadavek, který způsobuje při validaci nejčastěji potíže, byl pomocí formulace bezpečnostní funkce Jestliže – Potom velmi zjednodušen – modelování bezpečnostní funkce. K tomu je realizována a pak přepočítána mechanická a elektrická konstrukce v 1- nebo 2kanálové bezpečnostní struktuře. Formulace pomáhá z většiny obsáhlých plánů extrahovat důležité prvky a pouze tyto zahrnout do výpočtu bezpečnostních funkcí.

Je-li modelování jasné, tak pomůže výpočetní nástroj jako PAScal, který v souladu s ISO 13849-1 provede výpočet PL, nebo v souladu s IEC 62061 výpočet SIL, a to při korektním použití a uplatnění vzorců a požadavků z těchto norem. Uživatelé profitují dodatečně, neboť se mohou lehce pustit do dodatečných změn a dílčí řešení a dokumentaci mohou znovu použít. Vzhledem k množství bezpečnostních funkcí to má zásadní význam. Tento nástroj může – předpokládá se korektní modelování – z komponent a struktur ve fázi 1 stanovené PLr nebo požadované SIL validovat proti těm PL a SIL, které byly realizovány s bezpečnostními funkcemi.

Jak už bylo naznačeno ve 2. fázi, je korektní verifikace bezpečnosti posledním velkým bodem. Pomocí vhodných formulací stran bezpečnostních funkcí vyplývají téměř automaticky verifikační seznamy. Při uvádění do provozu nebo při testování mohou pak být jednoduše zpracovány jako kontrolní seznamy.

Se zpracováním fází 1 až 5 jsou úkoly v podstatě vyřízeny. Zvláštní pozornost si zasluhuje ještě jednou téma software. V praxi to bývá často přehlíženo. Přitom je software, stejně jako hardware, součástí procesu – jen pro něj neexistují žádná charakteristická data. Nejen ISO 13849-1, ale také IEC 62061 zmiňují požadavky na software. Je to v závislosti na komplexnosti a stupních volnosti v softwaru a úsilí, které při testování vynaložíme. Může to být buď čistě funkční test (například v rámci verifikace), ale také automatické testování blackbox a whitebox se zkušebními automaty, regresní testování, nebo může být potřeba další. Jako jednoduché pravidlo platí: Čím více svobody poskytuje vývojové prostředí, tím nákladnější je testování. V nejjednodušším případě – parametrizace, případně konfigurace – postačuje funkční test. V případě volného programování rozhoduje klasifikace vývojového prostředí v jazycích s nízkou nebo vysokou komplexností hloubky testování.

Procesy, které vedou k bezpečnému stroji a v konečném důsledku k bezpečnému provozu, jsou mezitím normativně popsány mnoha dobrými standardními metodami. V praxi konstruktéři a uživatelé velmi často zjistí, že rozsah analýzy je důležitý a popsaný postup vyžaduje řadu podrobných úvah. Se současnými nástroji a s vyhlídkou, že výrobce zařízení zveřejní pro své komponenty bezpečnostní charakteristická data v elektronické podobě, se celý proces ale také stane jednodušším a dokonce zvládnutelným pro ty, kteří se neustále nezabývají bezpečnostní technikou.

Thomas Kramer-Wolf, odborný referent pro normy u firmy Pilz, Ostfildern. Foto: Pilz www.systemotronic.cz![]() Značení bez nákladů na Elopak obaly za použití pokrokové laserové technologie jako první v České republice použila společnost Madeta s lasery Solaris od Leonarda a úspory jsou prokazatelné.

Značení bez nákladů na Elopak obaly za použití pokrokové laserové technologie jako první v České republice použila společnost Madeta s lasery Solaris od Leonarda a úspory jsou prokazatelné.

Největší zpracovatel mléka v České republice, společnost Madeta hledala způsob, jak ušetřit náklady na výrobu mléka. Jedním z procesů ve výrobě mléka je jeho balení a následné značení datem výroby, směnou, číslem linky a datem. Právě inkjet inkoustové systémy jsou nákladným zařízením, vyžadujícím starostlivost o zařízení, spotřební materiály, jako je inkoust a solvent a taky pravidelný servis. Další stránkou je ekologie výroby. A jak zde ušetřit?

Změnou technologie značení z inkjet zařízení na pokrokové nové laserové systémy se sice musela provést investice do značicího systému, který nahradil zastaralou technologii, ale následné úspory jsou počitatelné. Laser nemá žádný spotřební materiál, nelije se do něj žádný inkoust nebo ředidlo. Životnost laserové CO 2 trubice je u 10W laseru 45.000 hodin. Roční úspory při 24hod. provozu se pohybují nad 100.000 Kč, což je markantní úspora. Vícevrstvý obalový materiál

Změnou technologie značení z inkjet zařízení na pokrokové nové laserové systémy se sice musela provést investice do značicího systému, který nahradil zastaralou technologii, ale následné úspory jsou počitatelné. Laser nemá žádný spotřební materiál, nelije se do něj žádný inkoust nebo ředidlo. Životnost laserové CO 2 trubice je u 10W laseru 45.000 hodin. Roční úspory při 24hod. provozu se pohybují nad 100.000 Kč, což je markantní úspora. Vícevrstvý obalový materiál  Elopak zachovává svou svěžest produktu a jeho dlouhodobé chuťové vlastnosti. Z toho důvodu není možné jej poškodit tak, aby byl ovlivněn obsah obalu. Laser značí do sváru dvou materiálů a to jen do horní lakované vrstvy a nepropaluje další vrstvy a neovlivní negativně obsah. Každý z 5 závodů Madeta má své „speciality“ – produkty, které se mohou vyrábět právě a jen tam, a ne jinde. Protože je právě tam – a ne jinde – umějí nejlépe. Jsme rádi, že právě v Madetě můžeme ukázat naši nejlepší laserovou technologii Solaris.

Elopak zachovává svou svěžest produktu a jeho dlouhodobé chuťové vlastnosti. Z toho důvodu není možné jej poškodit tak, aby byl ovlivněn obsah obalu. Laser značí do sváru dvou materiálů a to jen do horní lakované vrstvy a nepropaluje další vrstvy a neovlivní negativně obsah. Každý z 5 závodů Madeta má své „speciality“ – produkty, které se mohou vyrábět právě a jen tam, a ne jinde. Protože je právě tam – a ne jinde – umějí nejlépe. Jsme rádi, že právě v Madetě můžeme ukázat naši nejlepší laserovou technologii Solaris.

bezmála miliardu korun do výzkumu a vývoje, na sortimentu i obratu je to znát

bezmála miliardu korun do výzkumu a vývoje, na sortimentu i obratu je to znátNejvětší tuzemská strojírenská skupina Vítkovice Machinery Group je deset let po privatizaci státního podílu společnosti Vítkovice do rukou seskupení Vítkovice Holding Jana Světlíka jedním z nejsilnějších inovátorů v tuzemském strojírenství. Do technologického vybavení a akvizic, které jsou rovněž doplněním výrobních i lidských a vývojových kapacit, skupina investovala v součtu za zmíněných deset let přes 15 miliard korun.

Jednou z nejvýznamnějších investičních aktivit je výzkum a vývoj, kam od roku 2006 Vítkovice Machinery Group nasměrovaly už 800 milionů korun. „Po investicích do unikátní linky na výrobu až 200litrových, čili největších zpětně protlačovaných ocelových láhví a do špičkové rychlokovárny, která produkuje titanové výkovky i zpracování slitin pro letectví, je výzkum naší třetí největší investicí,“ upozornil generální ředitel a předseda představenstva Vítkovice Holding Jan Světlík.

Výsledky inovačních a výzkumných projektů jsou znát. Vítkovice Machinery Group jsou v tuzemsku například lídrem ve vývoji dochlazovačů pro tzv. bezemisní elektrárny (elektrická energie získaná tímto způsobem může nahradit část produkce klasických elektráren spalujících fosilní paliva), stejně tak vedou výzkum v oblasti skokového zdokonalení částí parogenerátorů pro jadernou energetiku, v klasické energetice mají na kontě kotel nové generace, loni oceněný Zlatou medailí MSV. V oblasti strojů a zařízení pro zpracovatelský průmysl vyvinuly, dokončily a dodaly inovativní vakuovací zařízení na zušlechťování oceli, které je letošním nositelem Zlaté medaile MSV, a automatický systém aktivního řízení lunet pro vyvažování klikových hřídelí při obrábění.

Vedle toho jsou také tahouny v oblasti využití CNG v dopravě i ve velkokapacitní přepravě plynu, kde vítkovické dceřiné společnosti mimo jiné vyvinuly a vyrobily unikátní kontejner složený z velkokapacitních ocelových láhví a mohou tak dodat kamkoli „energii v kostce na zavolanou“ v podobě 5 200 metrů krychlových plynu. To je 50 MWh energie. Čtyři tyto kontejnery jsou srovnatelné s výkonem jednoho bloku Elektrárny Tušimice, představují množství energie pro 2 až 3 rodinné domy na celý rok, případně palivo pro zhruba 250 vozidel na CNG. Výzkumné projekty běží také na dočišťování bioplynu pro jeho další komerční využití.

Vítkovice Machinery Group tak potvrzují svou pozici nejvýznamnějších strojařů v České republice, která trvá už 185 let. Mezinárodního strojírenského veletrhu v Brně se účastní už od prvního ročníku od roku 1959. Za tu dobu si odsud Vítkovice odvezly 19 Zlatých medailí za své špičkové strojírenské výrobky a desítky dalších prestižních ocenění. Pro nás je klíčové, že to nejsou jen technicky dokonalá schémata, ale reálné produkty, které mají výsledek v tržbách. Jen Vítkovice Power Engineering prodaly od začátku letoška do této chvíle hi-tech zařízení za více než miliardu korun.

Včetně zařízení pro energetický komplex Yunus Emre pro tureckou společnost Adularya, kotle pro Elektrárnu Tušimice a Prunéřov a dodávek pro jaderné kontrakty v Rusku mají dnes tržby z prodeje výsledků inovací, vědy a výzkumu ve Vítkovice Machinery Group hodnotu zhruba dvojnásobku všech investic skupiny za zmíněných deset let.

S rostoucím podílem využití plechových a nerezových dílů a stoupajícími nároky na kvalitu výrobků rozšiřuje se i poptávka po strojích pro finální úpravu povrchu. Doposud byli zájemci o tyto technologie odkázáni na poměrně drahý nákup ze zahraničí.

Česká firma R W T, spol. s r. o., známá v Evropě a ve světě svými brousicími stroji, úspěšně rozšířila svůj výrobní sortiment i o vysoce produktivní brusky na kov. Tyto stroje odstraňují okuje na výpalcích řezaných plazmou, oxidační vrstvu na výpalcích řezaných laserem a odstraňují ostřiny na výliscích a výstřižcích.

Česká firma R W T, spol. s r. o., známá v Evropě a ve světě svými brousicími stroji, úspěšně rozšířila svůj výrobní sortiment i o vysoce produktivní brusky na kov. Tyto stroje odstraňují okuje na výpalcích řezaných plazmou, oxidační vrstvu na výpalcích řezaných laserem a odstraňují ostřiny na výliscích a výstřižcích.

Jedná se o variabilní řadu strojů typu BSM STEEL LINE s pracovní šířkou 650, 1100, 1300 mm s možností osazení několika pracovními jednotkami a bohatým příslušenstvím.

Stroje typové řady BSM mohou být osazeny následujícími pracovními jednotkami:

Brusné i kartáčovací jednotky jsou vybaveny oscilací brusného pásu nebo kartáče k dosažení kvalitního výsledku odjehlení na podélných hranách dílců. Každou jednotku je možné samostatně výškově nastavit do požadované pracovní polohy, popřípadě, díky samostatným nezávislým pohonům úplně vyřadit z činnosti. Možnost volby samostatného pohonu pak přináší úspory energie při nečinnosti některé jednotky.

Stroje splňují všechny bezpečnostní a hygienické předpisy zemí EU, což potvrzuje i certifikát typu udělený společností ITI TUV.

Tyto stroje jsou určeny do provozů zabývajících se výrobou výpalků, výlisků, výstřižků z oceli, nerezu, a dalších kovových a nekovových materiálů, polystyrenu, gumy a pod. Vhodné jsou i k broušení plochých výrobků, např. svařenců.