Již za pár dnů propukne na brněnském výstavišti jedna z největších událostí svého oboru ve střední a východní Evropě, a to 22. mezinárodní veletrh elektrotechniky a elektroniky, Amper 2014. Na veletrhu, který proběhne ve dnech 18. až 21. března se představí více než 600 významných vystavovatelů z 21 zemí světa, z tradičních elektrotechnických oborů – energetika, instalace, osvětlení, vodiče a z oborů novějších – automatizace, komunikace a zabezpečení.

ABB patří mezi přední světové dodavatele technologií pro energetiku a automatizaci, na veletrhu Amper opět představí novinky z oblasti technologií, které napomáhají efektivnímu využití elektrické energie a zvyšování průmyslové produktivity. Ve svém stánku č. 3.06 v hale P odhalí řadu novinek, ale i oblíbený soubor přednášek pod názvem „Innovation Market“.

Z řady specializovaných akcí se ABB v rámci veletrhu Amper účastní Perspektivy elektromobility na téma „Infrastruktura pro elektromobily v dopravní službě ve městě“ a konference Elektrické autobusy pro město s tématem „Systémy pro nabíjení elektrobusů v MHD“, kde pohovoří manažer pro E-mobilitu Miroslav Kuželka. Dalším tématem prezentovaným Richardem Müllerem, produktovým manažerem KNX, na konferenci Inteligentní budovy je "Přednosti systémové elektrické instalace ABB i-bus® KNX“. Naděžda Pavelková, manažerka technické podpory, vystoupí na konferenci Energie pro budoucnost XI. na téma, „Aktivní napěťový kondicionér“.

“Naše společnost patří již mezi tradiční vystavovatele tohoto mezinárodního veletrhu, který nám dává možnost odborné veřejnosti představit nejnovější technologie a trendy v našem odvětví” uvádí Lucie Jandová, ředitelka marketingové komunikace a PR společnosti ABB, a dodává: „jsme potěšeni zájmem o náš Innovation Market alias tržiště nejnovějších trendů a technologií. Jedná se o projekt, ve kterém naši odborníci formou pěti 20minutových přednášek představí ty nejzajímavější novinky v oblastech energetiky a automatizace.”

V oblasti automatizace představí ABB novinku, a to inženýrské prostředí Automation Builder a bezpečnostní programovatelný logický automat PLC AC500S, tedy průmyslový počítač využívaný pro automatizaci procesů v reálném čase. Tato novinka je navržena na ocenění Zlatý Amper 2014 a umožňuje efektivní realizaci i velmi složitých algoritmů s použitím přesných matematických výpočtů bez nutnosti používat aproximace pro bezpečnostní třídu až do úrovně SIL3. Koncepce Automation Builderu, pak umožňuje nejen editovat a ukládat parametry ABB pohonů, ale také přímo programovat PLC funkce do měničů řady ACS880.

Na ocenění Zlatý Amper je nominován také tradiční vysokonapěťový rozváděč UniGear ZS1 společnosti ABB spojený s novým, inovativním konceptem UniGear Digital, který efektivně využívá standard IEC 61850. Výsledkem je Smart grid řešení připravené na rozšíření a modernizaci. UniGear Digital nabízí o 30 % kratší dodací dobu společně se zjednodušeným procesem nákupu, projektování, instalace a uvádění do provozu. Inteligentní začlenění nejmodernějších technologií v rozváděči přináší zvýšenou dostupnost a bezpečnost zařízení. UniGear Digital vychází z ověřených ABB technologií a z dlouhodobých zkušeností v oblasti výroby VN rozváděčů.

ABB Innovation Market

Středa, 19. 3. 2014

10:00 - 10:20 Nové vzduchové jističe rodiny SACE Emax 2 (I. Kácal)

14:00 - 14:20 ABB Tropos - bezdrátové komunikační systémy (J. Ptáček)

15:00 - 15:20 ABB MachSense P - komplexní diagnostický systém (T. Langer)

Čtvrtek, 20. 3. 2014

14:00 - 14:20 Cyber security pro rozvodny VN a VVN (M. Andrejčák)

15:00 - 15:20 Měniče a úspory el. energie včetně aktivních napěťových kondicionerů (N. Pavelková)

ABB (www.abb.cz) je přední světovou společností působící v oblasti energetiky a automatizace. Umožňuje zákazníkům ze sféry průmyslu a výroby a distribuce energií zlepšit jejich výkonnost při současném snížení dopadu jejich činností na životní prostředí. ABB má kolem 150 000 zaměstnanců ve více než 100 zemích světa. V České republice působí na osmi lokalitách a zaměstnává více než 3 300 lidí.

Pro více informací kontaktujte:

agentura mpr.: ABB s.r.o.: Lenka Kalinová Lucie Jandová, ředitelka PR a marketingové komunikace tel.: +420 602 213 814 tel.: +420 234 322 111 e-mail: kalinova@mpr.cz e-mail: lucie.jandova@cz.abb.com![]() Počátkem září vstupuje do světa strojírenství akciová společnost Strojírny a stavby Třinec. Vznikla sloučením dvou dceřiných společností Třineckých železáren.

Počátkem září vstupuje do světa strojírenství akciová společnost Strojírny a stavby Třinec. Vznikla sloučením dvou dceřiných společností Třineckých železáren.

Jedna z fúzujících společností, dceřiná firma Strojírny Třinec, byla rozdělena na dvě části – Drobné kolejivo, které se sloučilo s mateřskou firmou, a na Strojírny, které se spojily s firmou D5.  Cílem procesu bylo zejména zvyšování efektivity řízení, zjednodušení řídících, komunikačních i výrobních procesů. V neposlední řadě bude nová firma pracovat na rozšiřování portfolia svých výrobků a jejich umístění na české i zahraniční trhy. „Počet zaměstnanců zůstane i po sloučení obou subjektů zachován. Velmi si ceníme schopných a kvalifikovaných pracovníků, kteří jsou jedním z předpokladů dosažení stabilního postavení na domácím i zahraničním trhu,“ potvrdil předseda představenstva a ředitel společnosti Ing. Miroslav Kovářík.

Cílem procesu bylo zejména zvyšování efektivity řízení, zjednodušení řídících, komunikačních i výrobních procesů. V neposlední řadě bude nová firma pracovat na rozšiřování portfolia svých výrobků a jejich umístění na české i zahraniční trhy. „Počet zaměstnanců zůstane i po sloučení obou subjektů zachován. Velmi si ceníme schopných a kvalifikovaných pracovníků, kteří jsou jedním z předpokladů dosažení stabilního postavení na domácím i zahraničním trhu,“ potvrdil předseda představenstva a ředitel společnosti Ing. Miroslav Kovářík.

Firma Strojírny a stavby Třinec směřuje svou činnost především do oblasti výroby pro strojírenský, hutní, energetický a loďařský průmysl. Firma nyní zaměstnává přes 1 500 lidí. Roční obrat předpokládá ve výši 1,5 miliardy korun.

Petra Jurásková ArcelorMittal Ostrava modernizuje část své ocelárny – zařízení plynulého odlévání oceli (tzv. kontilití). Cílem modernizace v hodnotě miliardy korun je zvýšení kvality oceli a produkce nových výrobků s vysokou přidanou hodnotou, které se používají na výrobu trubek pro těžbu ropy a zemního plynu. Huť tak bude moci navýšit export svých výrobků mimo Evropu. Modernizace bude dokončena v listopadu 2013.

ArcelorMittal Ostrava modernizuje část své ocelárny – zařízení plynulého odlévání oceli (tzv. kontilití). Cílem modernizace v hodnotě miliardy korun je zvýšení kvality oceli a produkce nových výrobků s vysokou přidanou hodnotou, které se používají na výrobu trubek pro těžbu ropy a zemního plynu. Huť tak bude moci navýšit export svých výrobků mimo Evropu. Modernizace bude dokončena v listopadu 2013.

„Jsme rádi, že navzdory přetrvávající nepříznivé situaci v ocelářství můžeme realizovat tak významnou modernizaci. Nové a kvalitnější výrobky obohatí naše portfolio a zvýší naši konkurenceschopnost. Investice zároveň pozitivně ovlivní náš export, který dnes činí přibližně polovinu naší výroby,“ uvedl Tapas Rajderkar, generální ředitel a předseda představenstva ArcelorMittal Ostrava.

Ocelárna je již více než 60 let základním stavebním kamenem ostravské huti. Tekutá ocel se zde vyrábí ve čtyřech tandemových pecích a dále se zpracovává v pánvových pecích. Poté se odlévá do plynule litých polotovarů (sochorů a bram). První z instalovaných zařízení pro plynulé lití, které zahájilo výrobu v roce 1993, kontilití č. 1, bude nyní zmodernizováno.

Díky modernizaci bude huť schopna odlévat kruhové polotovary pro výrobu bezešvých trubek o průměru až 400 mm namísto současného maximálního průměru 210 mm. Nové rozměry kruhových sochorů jsou určeny pro výrobu vysoce jakostních výrobků, především bezešvých trubek vyráběných novými technologiemi válcování. Výroba čtvercových sochorů pro vlastní válcovací tratě zůstane zachována.

Díky modernizaci bude huť schopna odlévat kruhové polotovary pro výrobu bezešvých trubek o průměru až 400 mm namísto současného maximálního průměru 210 mm. Nové rozměry kruhových sochorů jsou určeny pro výrobu vysoce jakostních výrobků, především bezešvých trubek vyráběných novými technologiemi válcování. Výroba čtvercových sochorů pro vlastní válcovací tratě zůstane zachována.

Součástí nové výrobní technologie bude i vakuovací zařízení. Vakuováním se v oceli sníží obsah nežádoucích plynů a přísad, takže zmodernizované zařízení bude vyrábět ocel s výrazně lepšími jakostními parametry, než tomu bylo doposud. „Ocel bude například splňovat náročné požadavky na velmi nízký obsah vodíku a síry, což je důležité pro trubky používané v prostředích s vysokou kyselostí a vysokým tlakem, například při těžbě ropy a dopravě kyselých médií,“ vysvětlil Rajderkar.

Modernizace kontilití včetně výstavby vakuovací stanice bude dokončena v listopadu 2013. Celkové náklady činí přibližně miliardu korun. Zmodernizovaná ocelárna nezvýší ekologickou zátěž. Investiční záměr získal jak povolení EIA, tak schválení Moravskoslezského kraje v rámci integrovaného povolení. Všechna nově vybudovaná výrobní zařízení budou splňovat požadavky na nejlepší dostupné techniky. Vakuovací stanice bude vybavena tkaninovým filtrem s účinností 99 %.

ArcelorMittal Ostrava a. s. je největší hutní komplex v České republice a patří do největší světové ocelářské a těžařské skupiny ArcelorMittal. Roční kapacita výroby je 3 miliony tun oceli. Kromě tuzemského trhu prodává společnost své výrobky do více než 40 zemí světa. ArcelorMittal Ostrava a její dceřiné společnosti mají přes 7500 zaměstnanců. Průměrná mzda zaměstnanců v roce 2012 činila 34 213 korun. ArcelorMittal Ostrava vyrábí železo a ocel v souladu s veškerou ekologickou legislativou. Již dnes splňuje emisní limity EU, které určuje nejlepší dostupná technika (BAT) a které vstoupí v platnost až od roku 2016. Jediným akcionářem je ArcelorMittal Holdings A. G.

Očekává se další rozšiřování výstavních ploch. Plánování hal začalo. Přední světoví výrobci brousicí technologie se začínají přihlašovat na specializovaný veletrh GrindTec.

Tři sta čtrnáct vystavovatelů, včetně lídrů trhu v oboru brousicích technologií, si již zamluvilo stánky na připravovaný veletrh GrindTec 2014. Je to asi o 40 více než ve stejnou dobu před minulým veletrhem, který tehdy byl do té doby největším, který se kdy konal. Projektový manažer veletrhu Joachim Kalsdorf považuje skvělou pozici veletrhu GrindTec za rozhodující faktor rostoucího zájmu. „Neexistuje jiná, účinnější platforma pro společnosti v oboru brousicích technologií. Právě na tomto veletrhu vystavovatelé dosahují skvělé výsledky. V roce 2012 popsalo asi 80 procent vystavovatelů svoji účast na veletrhu slovy „velmi vydařená“ nebo „vydařená“. Na základě současného stavu přihlášek očekáváme zásadní rozšiřování obsazených výstavních ploch na veletrhu GrindTec 2014, a to jak co do počtu účastníků, tak i zabrané plochy.“

Mezinárodní aspekt veletrhu GrindTec se opět posiluje. V současné době je jeho hodnota 34 %, přičemž osm procent vystavovatelů má svoji premiéru nebo se vrací po určité době absence. Mezi zahraničními zástupci tradičně dominuje Švýcarsko se 41% zahraničních účastníků. Na druhém místě je Itálie (13%), následovaná Čínou (8%), Rakouskem (5%), Spojenými státy (4%) a Japonskem, Nizozemskem a Velkou Británií (každá 3%).

Veletrh GrindTec 2014 bude představen jakožto jasně vymezená profesionálnější a ucelenější platforma pro producenty brousicí technologie jako takové. Kromě toho ale budou k vidění konstrukční změny – zejména v hale číslo 7. Z toho důvodu se projektový management veletrhu GrindTec rozhodl využít protentokrát i halu číslo 2, a to zcela poprvé. Tato hala se do konceptu veletrhu skvěle hodí a doplní již zavedené výstavní prostory. V konečném důsledku tak bude veletrh k vidění v pěti halách na celkové ploše 34 000 m2 .

Zástupci vystavovatelů opakovaně zdůrazňují, jak důležitý tento veletrh pro ně je. V současné době tak představují své novinky a inovace právě na veletrhu GrindTec, nikoliv na EMO. A přestože termíny podobných akcí kolidují s termínem konání veletrhu GrindTec, nepředstavuje to pro ně problém. GrindTec má evidentně přednost. V současné době tak není v Evropě přední společnost v oboru brousicí technologie, která by nebyla zastoupena na veletrhu GrindTec.

Ve spolupráci se společností Walter Maschinenbau GmbH a FDPW-Akademie bude oborový časopis fertigung pořádat soutěž „Tool Grinder of the Year“. Už popáté se tak bude hledat nejlepší brousicí nástroj ze Švýcarska, Německa nebo Rakouska. Vedle posilování image této technologicky vyspělé profese usilujeme o vzbuzování zájmu o tuto profesi mezi mladými lidmi na začátku jejich kariéry. Napínavé finále se bude konat právě během veletrhu GrindTec 2014. Pět postupujících finalistů bude muset sestavit komplexní nástroj – na čas a za povzbuzování odborného publika.

Od listopadu 2013 přemístil PRAMARK své působiště na novou adresu do Slaného. PRAMARK dokončil stavbu školicího střediska za podpory strukturálních fondů EU. Nové prostory umožní výrazně zlepšit služby ve vzdělávání v oblasti průmyslového značení (popisovače, ražba, mikroúderové značení, popisovací lasery, elektrochemické značení), montážních lisů, vyjiskřovaček zalomených nástrojů, nýtovacích stojů.

Od listopadu 2013 přemístil PRAMARK své působiště na novou adresu do Slaného. PRAMARK dokončil stavbu školicího střediska za podpory strukturálních fondů EU. Nové prostory umožní výrazně zlepšit služby ve vzdělávání v oblasti průmyslového značení (popisovače, ražba, mikroúderové značení, popisovací lasery, elektrochemické značení), montážních lisů, vyjiskřovaček zalomených nástrojů, nýtovacích stojů.

K dispozici je školicí místnost s kapacitou 12 míst pro teoretickou část školení, místnost s popisovacím laserem pro praktickou výuku s nejmodernější řadou Ytterbium vláknového popisovacího laseru.

Nejvíce prostoru pro praktickou část se nachází v hale vybavené mikroúderovými značícími stroji, rycím strojem, ručními a pneumatickými lisy o výkonech od 360 kg do 6 t, strojem pro odjiskřování zalomených nástrojů, razidly, popisovači, nýtovacím strojem.

Školicí středisko nebude sloužit pouze výrobní sféře, ale je otevřeno i vzdělávání školní mládeže. Je navázána spolupráce se Střední průmyslovou školou v Kladně.

www.pramark.cz

Společnost Hyundai si připomíná páté výročí zahájení sériové výroby v závodě Hyundai Motor Manufacturing Czech (HMMC) v Nošovicích. První sériově vyrobené auto sjelo z výrobní linky v pondělí 3. listopadu 2008. Páté výročí zahájení sériové výroby je dobrou příležitostí k ohlédnutí se a ke shrnutí dosavadní práce.

Společnost Hyundai si připomíná páté výročí zahájení sériové výroby v závodě Hyundai Motor Manufacturing Czech (HMMC) v Nošovicích. První sériově vyrobené auto sjelo z výrobní linky v pondělí 3. listopadu 2008. Páté výročí zahájení sériové výroby je dobrou příležitostí k ohlédnutí se a ke shrnutí dosavadní práce.

V neděli 3. listopadu uplynulo pět let od zahájení sériové výroby v závodě Hyundai Motor Manufacturing Czech (HMMC) v Nošovicích, jediném výrobním závodě společnosti Hyundai v zemích Evropské unie. Za tu dobu bylo v závodě vyrobeno více než 1.137.000 aut – nejvíce bylo vozů Hyundai i30 první generace, které se v závodě HMMC vyráběly od listopadu 2008 do prosince 2011 (pětidveřový hatchback), resp. do června 2012 (kombi); celkově jich brány závodu opustilo 371 tisíc. Druhým nejfrekventovanějším typem je SUV Hyundai ix35, jehož výroba v Nošovicích začala v červenci 2011 a dosud jich zde bylo vyrobeno přes 316 tisíc. Hyundai i30 nové generace, který byl do sériové výroby uveden v loňském roce, má zatím na kontě 227 tisíc vyrobených kusů, populárních MPV Hyundai ix20 bylo od října 2010 vyrobeno téměř 141 tisíc kusů a Kia Venga, která se v Nošovicích vyráběla od listopadu 2009 do června 2011, zaznamenala 82 tisíce vyrobených vozidel.

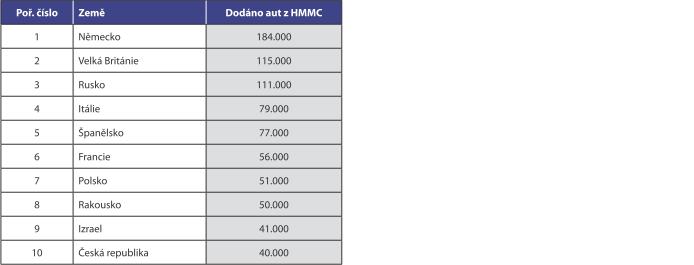

Auta z Nošovic byla exportována celkově do 57 zemí a destinací po celém světě (pozn.: destinací je míněno území, které není samostatným státem, např. ostrov Réunion, který patří Francii – auta se dovážejí přímo do těchto destinací, bez zastávky v mateřské zemi). Vzhledem k tomu, že závod HMMC je umístěn uprostřed Evropy, je pochopitelné, že hlavními odběrateli jsou, s výjimkou Izraele, evropské země. Tabulka deseti největších zákazníků za uplynulých pět let vypadá takto (čísla zaokrouhlena na tisíce):

Těchto deset největších zákazníků odebralo za pět let celkem 804 tisíc aut, tedy téměř 71% celkové produkce. Naopak, nejmenšími zákazníky jsou Černá Hora v bývalé Jugoslávii, kam putovala z Nošovic za pět let pouhá 4 auta a Gruzie, kam jich odešlo 8. Ale i mezi malými odběrateli jsou pozoruhodné výjimky – zatímco např. na Kypru jezdí asi třináct set našich aut, na více než třikrát menším ostrově Réunion v Indickém oceánu jich jsou téměř tři tisíce. Po pěti letech od zahájení sériové výroby je společnost HMMC plně stabilizovaná, vyrábí bez jakýchkoliv přerušení či výluk a její plán pro rok 2013 předpokládá výrobu tří set tisíc aut. S jistotou lze již v tuto chvíli prohlásit, že plán bude splněn; stejné počty, tedy 300.000 aut ročně, jsou plánovány i v následujících letech.

Pokud se týká pracovních míst, patří společnost HMMC mezi největší zaměstnavatele nejen v okrese Frýdek-Místek, ale i v celém Moravskoslezském kraji. Ve společnosti HMMC v třísměnném provozu pracuje 3.400 lidí a u 16 výhradních subdodavatelů, kteří společnost Hyundai následovali do Moravskoslezského kraje, vzniklo dalších zhruba sedm tisíc pracovních míst. „Projekt Hyundai“, tedy automobilka a subdodavatelé, tak v regionu vytvořil více než deset tisíc pracovních míst a významně tím přispěl ke snížení nezaměstnanosti.

Ještě podstatnější je ale skutečnost, že v závodě HMMC 96 % těchto pracovních míst zaujímají občané České republiky, obyvatelé Moravskoslezského kraje. Na zbylých čtyřech procentech se nejvýznamněji podílejí Slováci, Poláci a Korejci; pracovníci s jinou státní příslušností představují pouhé jednotlivce a v rámci společnosti HMMC to jsou např. obyvatelé Afghánistánu, Bosny, Egypta, Maďarska, Řecka nebo Velké Británie. Stejný poměr mezi občany České republiky a cizinci je i subdodavatelských firem. V závodě HMMC dále pracuje několik desítek korejských manažerů, kteří jsou ale zaměstnanci mateřské společnosti HMC v Koreji a v Nošovicích působí na základě obvykle čtyřleté pracovní smlouvy.

K údajům o zaměstnancích HMMC se sluší připojit i pár dalších údajů: Muži a ženy jsou proporčně zastoupeni 80 % : 20 % (obvyklý průměr v automobilovém průmyslu) a jejich průměrný věk je 33,3 let. Průměrný hrubý měsíční příjem v závodě HMMC činil v loňském roce 28.867 Kč a v dělnických profesích to bylo 26.741 Kč. Výtečnou pozici má závod HMMC i v oblasti bezpečnosti práce, kdy se celkový počet úrazů ze 444 v roce 2009 snížil na letošních 69 (za 10 měsíců roku 2013) a počet úrazů, které si vyžádaly minimálně třídenní absenci, poklesl z 90 v roce 2009 na letošní 4. Hlavním zdrojem tohoto výrazného zlepšení bylo vypracování detailních pracovních postupů pro většinu operací ve výrobě, jejich osvojení si samotnými zaměstnanci a důsledná kontrola a prevence.

Za dobu své činnosti získala společnost Hyundai Motor Manufacturing Czech řadu ocenění, ta nejvýznamnější jsou:

Národní cena kvality, Podnik roku a Bezpečný podnik jsou ocenění, která má společnost HMMC jako jediná automobilka v České republice.

Petr Vaněk, ředitel PR, tiskový mluvčí Jednu z prestižních ocenění za inovace získala česká firma KOVOSVIT MAS, a. s., která přivezla do Brna novinku ze svého portfolia hi-tech technologií, a to obráběcí stroj MCU 1100V – 5X. Nezávislá odborná porota hodnotila produkty mnoha vystavovatelů z celé Evropy.

Jednu z prestižních ocenění za inovace získala česká firma KOVOSVIT MAS, a. s., která přivezla do Brna novinku ze svého portfolia hi-tech technologií, a to obráběcí stroj MCU 1100V – 5X. Nezávislá odborná porota hodnotila produkty mnoha vystavovatelů z celé Evropy.

V této tvrdé konkurenci vybrala český obráběcí stroj značky MAS. MCU 1100V – 5X se vyznačuje především tím, že umožňuje vertikální pětiosé obrábění. Stroj má vysoké parametry a je schopen obrábět obrobek o průměru až 1200 mm, výšce až 1000 mm a hmotnosti až 2000 kilogramů. Stroj má zajímavou dynamiku, což dovoluje rychlé a plynulé otáčení obrobku v prostoru. Jeho předností je také tuhost, kdy při obrábění složitého dílce drží stabilitu a pevnost. Nový řídicí systém umožňuje nejen frézování, ale i soustružení. Další přidanou hodnotou je zásobník nástrojů, který může mít v různých modifikacích až 340 pozic, kde v operaci obrábění může využít nástroje o délce až 600 milimetrů a váze 30 kilogramů.

„Ocenění našeho produktu si nesmírně vážíme. MCU 1100V – 5X má vynikající technické parametry a vysokou technologickou hodnotu. O tom svědčí i velký zájem zákazníků již v průběhu veletrhu,“ potvrzuje vedoucí oddělení multifunkčních strojů KOVOSVITU MAS, a. s. Pavol Koyš. Česká strojírenská firma KOVOSVIT MAS, a. s. má dlouholetou tradici ve výrobě obráběcích strojů. V roce 1939 ji založil významný český podnikatel Tomáš Baťa a v roce 2014 oslaví 75 let svého působení na trhu strojírenských technologií.

„Ocenění našeho produktu si nesmírně vážíme. MCU 1100V – 5X má vynikající technické parametry a vysokou technologickou hodnotu. O tom svědčí i velký zájem zákazníků již v průběhu veletrhu,“ potvrzuje vedoucí oddělení multifunkčních strojů KOVOSVITU MAS, a. s. Pavol Koyš. Česká strojírenská firma KOVOSVIT MAS, a. s. má dlouholetou tradici ve výrobě obráběcích strojů. V roce 1939 ji založil významný český podnikatel Tomáš Baťa a v roce 2014 oslaví 75 let svého působení na trhu strojírenských technologií.

KOVOSVIT MAS, a. s. za poslední dva roky značně posílil svoji pozici na světovém strojírenském trhu a v současné době je lídrem ve výrobě multifunkčních obráběcích strojů v České republice. Je také nositelem mnoha ocenění za technický přínos ve vývoji obráběcích strojů v České republice. Svým výrobním sortimentem se orientuje hlavně na subdodavatele pro automobilový, energetický, letecký a strojírenský průmysl. Zákazníkům nabízí komplexní služby, individuální řešení, flexibilitu a výrobky té nejvyšší kvality. KOVOSVIT MAS, a. s. si jak v minulosti, tak i v současné době klade za cíl vytvoření pevného a dlouhodobého vztahu se svými zákazníky, partnery a zaměstnanci, díky čemuž je zajištěn kontinuální růst společnosti.

Zlaté medaile, které v Brně již kovosvitské stroje obdržely, mají dlouhou tradici. Ocenění v historii společnosti bylo několik. Mezi výrazné úspěchy patří výroba souřadnicové vyvrtávačky VKW 100, kterou se KOVOSVIT proslavil v 50. letech. Ta se po repasech používá po celém světě dodnes. Průlomová ve světě obráběcích strojů pak byla výroba numerických strojů SPT 16 a SPT 32. KOVOSVIT MAS je jako jeden z prvních výrobců v bývalém východním bloku začal v 70. letech vyrábět a také je ve velkém množství do těchto zemí vyvážel. SPT 16 a SPT 32 bylo produkováno několik tisíc a dodnes jsou v provozu. Další významnou kovosvitskou novinkou byla konstrukce a výroba strojů MCSY50/80. O jejich vznik se zasloužil jeden z vynikajících kovosvitských konstruktérů inženýr Ladislav Borkovec. Tento numericky řízený stroj byl tak první „skutečný“ multifunkční stroj, který byl schopen obrábění a byl natolik unikátní, že svými parametry „předběhl“ světový strojírenský vývoj o cca 20 let. Oba tyto kovosvitské stroje byly v minulosti oceněny Zlatou medailí a to právě na Mezinárodním strojírenském veletrhu v Brně.

Od konceptu po výsledný výrobek

Od konceptu po výsledný výrobekJETCAM/AUTOPOL komplexní softwarové řešení je určeno pro úplné zpracování plechového dílu v celém procesu plechařské výroby.

Řešení se týká jak vlastní, tak zakázkové Job Shop výroby, od Konstrukce přes Technologickou přípravu až po samotný proces dělení plechu ve Výrobě. Nadřazený ERP systém je propojen s Jetcamem, plánuje a generuje požadavky na výrobu plechových dílů. Celý proces od objednávky až po realizaci, od modelu po výrobek je, jak na organizační tak technické úrovni, podporován níže uvedenými, vzájemně spolupracujícími softwary JOC, AUTOPOL, JETCAM.

Základními atributy Komplexního softwarového řešení je:

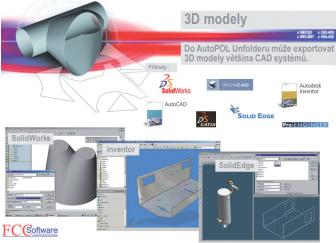

Vstupem do výroby je obvykle požadavek od zákazníka nebo interní objednávka. Pokud je požadavek nový, musí projít předvýrobními etapami, konstrukcí, technologií, naceněním. Nyní nás zajímá technická část – nový výrobek se modeluje ve 3D, případně nakreslí ve 2D. Nejčastějšími 3D kreslicími softwary jsou SolidWorks, SolidEdge, Invertor, Catia.

Vstupem do výroby je obvykle požadavek od zákazníka nebo interní objednávka. Pokud je požadavek nový, musí projít předvýrobními etapami, konstrukcí, technologií, naceněním. Nyní nás zajímá technická část – nový výrobek se modeluje ve 3D, případně nakreslí ve 2D. Nejčastějšími 3D kreslicími softwary jsou SolidWorks, SolidEdge, Invertor, Catia.

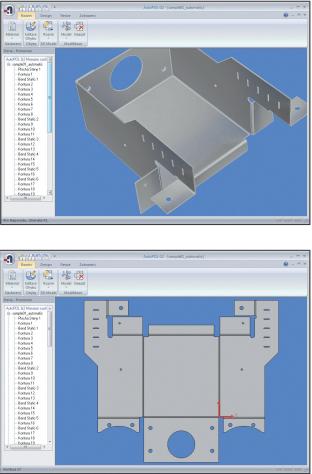

V této chvíli nastupuje technologický software AUTOPOL, který importuje model, je možné provést korekce kontaktů na rozích pro svařování, upravit dělicí hrany dle zvyklostí nebo možností dělení či ohýbání. Na odlehčení v koutech je možné aplikovat konkrétní rozměr/ tvar vysekávacího nářadí (kruh, čtverec, trojúhelník) apod. Model se rozvine do 2D tvaru s respektováním správného zkrácení dle reálného ohýbacího nářadí.

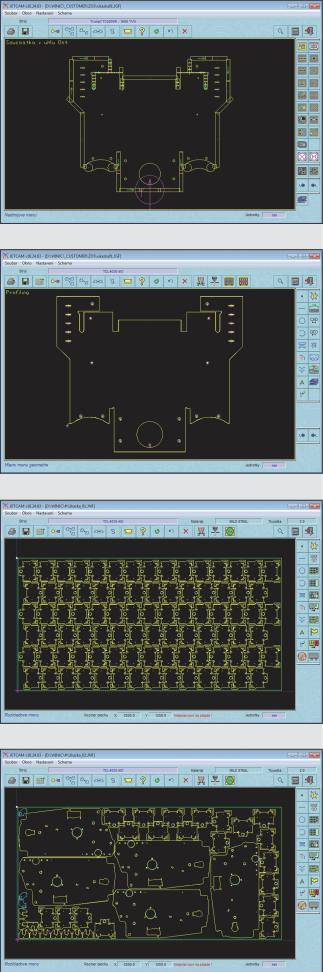

Dalším logickým krokem je zpracování nového 2D dílu v JETCAMu. Jetcam umožňuje import (hromadný import) dílů a jejich obložení nástroji pro laser nebo vysekávací/kombinovaný stroj. Starší díly jsou uloženy v databázi dílů, která zabezpečuje jedinečnost dílu v celém adresním prostoru. ERP systém dodá požadavek na výrobu dílů dle typu, množství, data, priority atp. Software díly rozloží na tabule, provede postup strojního zpracování, optimalizaci a generování NC kódu (kódů pro více rozmanitých strojů). Výstupem jsou soubory pro řízení stroje, podklady pro třídění/odvody dílů a technické soubory pro zpětnou vazbu do ERP systému. Jetcam v současnosti spolupracuje například s Dialog, Axapta, Karát, Navision, Altec, SAP na to v řadě aplikací na různých úrovních.

Dalším logickým krokem je zpracování nového 2D dílu v JETCAMu. Jetcam umožňuje import (hromadný import) dílů a jejich obložení nástroji pro laser nebo vysekávací/kombinovaný stroj. Starší díly jsou uloženy v databázi dílů, která zabezpečuje jedinečnost dílu v celém adresním prostoru. ERP systém dodá požadavek na výrobu dílů dle typu, množství, data, priority atp. Software díly rozloží na tabule, provede postup strojního zpracování, optimalizaci a generování NC kódu (kódů pro více rozmanitých strojů). Výstupem jsou soubory pro řízení stroje, podklady pro třídění/odvody dílů a technické soubory pro zpětnou vazbu do ERP systému. Jetcam v současnosti spolupracuje například s Dialog, Axapta, Karát, Navision, Altec, SAP na to v řadě aplikací na různých úrovních.

V ERP systému je možné na základě informací z Jetcam plánovat výrobu, navážení materiálu, odepisovat vysekané/vyříznuté díly a spotřebovaný materiál. ERP systém zpětně porovná dosažené výsledky ve výrobě s plánovanými a posoudí skutečnou ziskovost dané výroby dílu. Počáteční operace dělení je plánována tak, aby se vyráběly pokud možno ve správný čas, s maximálním využitím materiálu a bez použití meziskladu, ty správné díly, které mají z hlediska výrobních počtů operací předstih před ostatními díly. Možnost slučování zakázek různých zákazníků umožňuje větší výtěžnost materiálu. Naopak je možné velkou zakázku rozčlenit do menších celků, aby výroba byla na všech operacích plynulá.

Výstupem z AUTOPOL jsou také soubory pro ohraňovací stroje. Tyto soubory umožňují načíst do systému ohraňovacího stroje tvar dílu, místa ohybu a ohybové parametry pro rychlou přípravu programu na systémy jako například Cybelec, Amada, Delem.

Provázanost všech SW modulů a ERP systému je nutným předpokladem rychlé, efektivní a organizované výroby. Dnešní požadavky trhu dokáže splnit jenom výrobce, kde všechny tyto složky bezchybně fungují. Rádi s Vámi budeme konzultovat další detaily a provedeme Vás referenčními pracovišti.

Ing. Karel Černý ProTech SpT s. r. o.

ProTech SpT s. r. o. Tímto podtitulem jsme v uplynulém půlroce uváděli články o konceptu společnosti Renishaw nazvaném Pyramida produktivního procesu. Tento koncept vzniklý na základě vlastních zkušeností s výrobou a zlepšováním výrobního procesu názorně vysvětluje, jak mohou uživatelé obráběcích strojů díky měřicím systémům zlepšit výrobní proces.

Tímto podtitulem jsme v uplynulém půlroce uváděli články o konceptu společnosti Renishaw nazvaném Pyramida produktivního procesu. Tento koncept vzniklý na základě vlastních zkušeností s výrobou a zlepšováním výrobního procesu názorně vysvětluje, jak mohou uživatelé obráběcích strojů díky měřicím systémům zlepšit výrobní proces.

V uplynulých dnech představila společnost Renishaw zcela nový měřicí systém SPRINT™ – kontaktní skenovací systém pro vysokorychlostní měření obrobku na CNC obráběcích strojích. Systém SPRINT představuje zcela novou generaci obrobkových sond, kterou lze využít ve všech čtyřech úrovních produktivního procesu.

V úrovni přípravy výroby a kontroly stroje před začátkem obrábění umožňuje Sprint provádět automatickou kontrolu parametrů stroje nezávisle na vůli nebo schopnostech operátora stroje. Stroj prostě sám provede test geometrické přesnosti podobný Ballbar testu. Test může být prováděn v libovolných intervalech, před začátkem směny, v průběhu obrábění, prostě kdykoliv. Naměřená data mohou být uložena pro pozdější analýzu, pro analýzu trendu nebo použita pro automatické vyhodnocení stylem GO/NoGO. Test umožňuje kontrolu parametrů stroje v rovinách XYZ a také kontrolu parametrů pivotovacích bodů rotačních os.

V úrovni přípravy výroby a kontroly stroje před začátkem obrábění umožňuje Sprint provádět automatickou kontrolu parametrů stroje nezávisle na vůli nebo schopnostech operátora stroje. Stroj prostě sám provede test geometrické přesnosti podobný Ballbar testu. Test může být prováděn v libovolných intervalech, před začátkem směny, v průběhu obrábění, prostě kdykoliv. Naměřená data mohou být uložena pro pozdější analýzu, pro analýzu trendu nebo použita pro automatické vyhodnocení stylem GO/NoGO. Test umožňuje kontrolu parametrů stroje v rovinách XYZ a také kontrolu parametrů pivotovacích bodů rotačních os.

V úrovni nastavení parametrů procesu umožňuje Sprint automatické zaměření polohy upnutého obrobku a jeho vyrovnání s osami stroje. Automatické korekce parametrů v řídicím systému a informace pro adaptivní obrábění jsou samozřejmými benefity použití systému Sprint. Sprint umožňuje měření komplexních tvarových ploch s přesností v řádu jednotek mikronů a zpracování naměřených údajů v reálném čase. Přesnost ustavení obrobku je díky tomu velmi vysoká a s výhodou se uplatní zejména u velmi drahých obrobků, například v leteckém průmyslu při opravách a renovacích turbínových lopatek. Vysokorychlostní

V úrovni nastavení parametrů procesu umožňuje Sprint automatické zaměření polohy upnutého obrobku a jeho vyrovnání s osami stroje. Automatické korekce parametrů v řídicím systému a informace pro adaptivní obrábění jsou samozřejmými benefity použití systému Sprint. Sprint umožňuje měření komplexních tvarových ploch s přesností v řádu jednotek mikronů a zpracování naměřených údajů v reálném čase. Přesnost ustavení obrobku je díky tomu velmi vysoká a s výhodou se uplatní zejména u velmi drahých obrobků, například v leteckém průmyslu při opravách a renovacích turbínových lopatek. Vysokorychlostní  měření segmentů lopatek a velké množství dat sejmutých z hran a boků lopatky poskytuje přesnou informaci o skutečném tvaru dílce, která může být využita v adaptabilním obráběcím procesu. Automatizované rutiny pro ustavení a vyrovnání lopatky, skenování povrchu a spojování nasnímaných segmentů do profilu lopatky značně zvyšují přesnost měření a zkracují dobu cyklu oproti dosavadním způsobům měření lopatek.

měření segmentů lopatek a velké množství dat sejmutých z hran a boků lopatky poskytuje přesnou informaci o skutečném tvaru dílce, která může být využita v adaptabilním obráběcím procesu. Automatizované rutiny pro ustavení a vyrovnání lopatky, skenování povrchu a spojování nasnímaných segmentů do profilu lopatky značně zvyšují přesnost měření a zkracují dobu cyklu oproti dosavadním způsobům měření lopatek.

Pojem takzvané “In-procesní kontroly” dostává díky systému Sprint zcela novou náplň. Rychlost měření dosahuje při kontinuálním skenování až 15 m/min. Data jsou snímána s hustotou 1000 bodů za sekundu.

Pojem takzvané “In-procesní kontroly” dostává díky systému Sprint zcela novou náplň. Rychlost měření dosahuje při kontinuálním skenování až 15 m/min. Data jsou snímána s hustotou 1000 bodů za sekundu.

Uživatelům multifunkčních obráběcích center nabízí systém SPRINT úplně nové možnosti řízení procesů. Jedním z nich je nový cyklus velmi přesného měření soustružených průměrů. Měření probíhá za rotace obrobku a pod chladicí kapalinou!

Zavedením možnosti komparace naměřených výsledků s etalonem dostává Sprint roli aktivního prvku se zcela automatizovanou funkcí „změř-koriguj-obráběj“. Systém Sprint tak dokáže automaticky řídit přesné opracování velmi velkých průměrů. Dosahovaná přesnost opracování velkých průměrů činí několik mikronů. Systém Sprint přináší i nové, na obráběcích strojích dosud nerealizované funkce měření čelního a obvodového házení a kruhovitosti.

Také speciální rutiny pro měření tvaru turbínových lopatek Sprint Blade ToolKit zvyšují technologické možností obráběcích strojů v oblasti adaptivního obrábění.

Díky rozšířeným možnostem oproti tradičním měřicím obrobkovým sondám nabízí Sprint možnost plnohodnotného měření hotového dílce po skončení obrábění. Díky kontrole parametrů stroje zmíněné v první úrovni Pyramidy jsou naměřená data očištěna od vlivu nepřesností stroje způsobených geometrií nebo odměřovacím systémem stroje.

Díky rozšířeným možnostem oproti tradičním měřicím obrobkovým sondám nabízí Sprint možnost plnohodnotného měření hotového dílce po skončení obrábění. Díky kontrole parametrů stroje zmíněné v první úrovni Pyramidy jsou naměřená data očištěna od vlivu nepřesností stroje způsobených geometrií nebo odměřovacím systémem stroje.

Systém SPRINT využívá několik nových patentovaných technologií, které mu umožňují dosahovat bezkonkurenční rychlosti a přesnosti měření 3D povrchu. Systém dokáže při měření kompenzovat statické a dynamické volumetrické chyby stroje. Umožňuje kontrolu velikosti a polohy měřených prvků obrobku, ale i vyhodnocení odchylek tvaru a polohy.

Systém Sprint byl navržen nejen kvůli rychlosti a přesnosti měření, ale především pro jednodušší automatizaci řízení procesu bez nutnosti zásahu obsluhy. Systém SPRINT je přelomový, velmi rychlý a velmi přesný nástroj s výjimečným rozsahem možných aplikací. Podporuje širokou škálu metod měření a řízení procesu, snižuje zmetkovitost a nároky na přepracování a současně nabízí optimalizaci využití stroje zkrácením doby pracovního cyklu.