Kia investovala na Slovensku v minulom roku 120 miliónov EUR a spustila výrobu nových modelov

Kia investovala na Slovensku v minulom roku 120 miliónov EUR a spustila výrobu nových modelovSpoločnosť Kia Motors Slovakia (Kia) vyrobila v minulom roku rekordných 292 050 vozidiel a dosiahla 15-percentný medziročný nárast produkcie. Závod rovnako zaznamenal 29-percentný medziročný rast v oblasti výroby motorov v počte 464 467 vyprodukovaných kusov. Kia dosiahla na základe výrobných výsledkov tržby vo výške 3,919 miliárd EUR. Zároveň spoločnosť zo svojej produkcie exportovala 99 percent vozidiel a 51 percent motorov, čo predstavuje tržby z exportu v hodnote 3,867 miliárd EUR. Čistý zisk tvorí 155,5 miliónov EUR. V roku 2012 závod zaradil do výroby nové modely Kia cee’d a Sportswagon a spustil výrobu v trojzmennej prevádzke. Aktuálne spoločnosť Kia Motors Slovakia zamestnáva okolo 3 900 ľudí a v tomto roku plánuje vyrobiť rovnaké množstvo automobilov ako minulý rok.

„Vďaka našim zamestnancom sa nám minulý rok podarilo vyrobiť historicky rekordné množstvo automobilov a úspešne spustiť trojzmennú prevádzku. Veríme, že i naďalej budeme vyrábať automobily najvyššej kvality, medzi inými aj novinku, vysoko výkonné GT verzie modelu Kia cee’d, ktorú plánujeme predstaviť na tohtoročnom autosalóne v Ženeve,“ povedal Eek-Hee Lee, prezident a CEO spoločnosti Kia Motors Slovakia.

Spoločnosť Kia Motors Slovakia investovala minulý rok na Slovensku 120 miliónov EUR. Celková investícia od roku 2004 doteraz predstavuje 1,4 miliárd EUR. Závod využil minuloročné investície na inštaláciu nových technológií, dokončenie nového logistického centra v blízkosti lisovne a rozšírenia konsolidačného centra, ktorého personál zabezpečuje plynulú distribúciu dodávaných komponentov na výrobné linky.

Kia v roku 2012 vyrobila 292 050 automobilov, ktoré exportovala do všetkých európskych krajín. Cestu ku svojim majiteľom našlo 120 600 kusov modelu Kia cee’d (41 percent), 136 514 kusov SUV Kia Sportage (47 percent) a 34 936 kusov rodinného MPV Kia Venga (12 percent). Najviac vyrábaným modelom sa stal Kia Sportage. Jeho produkcia v porovnaní s rokom 2011 dosiahla nárast o 34 percent. Kia začala vo februári tohto roku sériovo vyrábať trojdverový model Kia pro_cee’d. Závod sa aktuálne pripravuje na výrobu svojich prvých vysoko výkonných automobilov, trojdverovej a päťdverovej verzie modelu Kia cee’d GT s 1,6-litrovým T-GDI benzínovým turbomotorom, ktorých výroba je naplánovaná od polovice mája 2013. Nové verzie budú po prvýkrát predstavené na autosalóne v Ženeve budúci týždeň, 5. marca 2013.

Výročnú správu spoločnosti Kia Motors Slovakia za rok 2012 môžete nájsť na webovej stránke spoločnosti www.kia.sk.

Kia Motors Slovakia je prvým výrobným závodom spoločnosti Kia Motors Corporation v Európe. Závod bol vybudovaný v období rokov 2004 až 2006. Výroba automobilov ako aj motorov pre osobné automobily bola spustená v decembri 2006. Kia na Slovensku v súčasnosti zamestnáva okolo 3 900 ľudí a vyrába automobil Kia cee’d v troch karosárskych úpravách – päťdverový cee’d, Sportswagon, trojdverový pro_cee’d, športovo-úžitkový model Kia Sportage a rodinné MPV Kia Venga. Aktuálne spoločnosť Kia Motors Slovakia patrí medzi troch najväčších výrobcov a exportérov na Slovensku. Od spustenia sériovej výroby v decembri 2006 výrobné brány závodu opustilo už viac ako 1 323 000 vozidiel.

Kia Motors Corporation (Kia), výrobca kvalitných automobilov pre dynamických ľudí s mladým duchom, bola založená v roku 1944 a je najstaršou kórejskou automobilkou. V 9 výrobných a montážnych závodoch v 5 krajinách sveta automobilka Kia vyrába ročne viac ako 2 700 000 vozidiel, ktoré sú predávané prostredníctvom siete oficiálnych zastúpení v 150 krajinách sveta. Kia má dnes viac ako 47 000 zamestnancov a ročné výnosy 42 miliárd USD. Kia Motors je hlavným partnerom tenisového grandslamového turnaja Australian Open a oficiálnym automobilovým partnerom Medzinárodnej futbalovej federácie FIFA, ktorá organizuje majstrovstvá sveta vo futbale, rovnako ako aj Eurotop partnerom UEFA. Slogan spoločnosti Kia Motors Corporation “The Power to Surprise“ vyjadruje odhodlanie spoločnosti prekonávať očakávania zákazníka pomocou neustálych inovácií v oblasti automobilového priemyslu.

Nacházíme se v době šetření, zlevňování a úspor takřka na všem co je možné. Tento problém dnes řeší každá firma a to nejen ve strojírenství. Důležitou a možná často hlavní úlohu v této problematice hraje úsek nástrojů. V tomto případě přichází ke slovu Toolbox. Opravdu toto zařízení něco přináší, neboje to pouze obchodní trik? Následující článek je pokusem přesvědčit nevěřící a informovat zainteresované.

Nacházíme se v době šetření, zlevňování a úspor takřka na všem co je možné. Tento problém dnes řeší každá firma a to nejen ve strojírenství. Důležitou a možná často hlavní úlohu v této problematice hraje úsek nástrojů. V tomto případě přichází ke slovu Toolbox. Opravdu toto zařízení něco přináší, neboje to pouze obchodní trik? Následující článek je pokusem přesvědčit nevěřící a informovat zainteresované.

Na úvod jen pár otázek. Kolik poptávek pošle ročně vaše firma? Jsou opravdu potřebné? Pokusili jste se udělat odborný audit v oblasti úspor za nákup nástrojů a úrovně produktivity obrábění? Víte, jak funguje Toolmanagement? Správná odpověď na tyto a jiné otázky stojí firmy často několik desítek tisíc, ale i milionů korun. Zaleží na tom, jak a s čím se počítá. Máte možnost stále počítat spotřeby na jednotlivé stroje, zakázky, pracovníky směny atd.? Máte vždy možnost mít výdej nástrojů bezpečně a spolehlivě pod kontrolou ve dne v noci a prakticky zadarmo?

S námi ano! Firma Grumant přichází s revolučním řešením problematiky správy, údržby a hlavně kontroly spotřeby nástrojů a s kompletním systémem správy úseku nástrojů a obrábění. Novým a velmi důležitým prostředkem pro dosažení těchto a mnohých dalších cílů je automat pro výdej a skladování nástrojů, který se prozaicky jmenuje ASK100 (Autostorekeeper). Tento důmyslný patentovaný systém není pánem a cílem, ale jen sluhou a prostředkem. Sluha ve vašich službách bez nároku na odpočinek, pracující 24 hodin denně, 365 dní v roce. A také prostředek tvrdé a nekompromisní kontroly spotřeb nástrojů napříč výrobou a časem.

Toolbox ASK 100 se zásadně liší od svých předchůdců. Starší (spirálové) verze měly počet pozic omezený na cca 63. Z toho také vyplývá max. počet nástrojů v toolboxu. Každá pozice měla navíc svůj vlastní motor. Důsledkem se stala složitá údržba, vysoká cena a minimální variabilita. V ASK 100 od firmy Grumant, jsou nástroje umístěny v horizontálních policích o rozměrech 700 × 300 mm. Těchto polic lze do toolboxu umístit až 26. Každá police je rozdělena na pozice pro jednotlivé nástroje. Kapacita toolboxu je až 360 nástrojů. Variabilitu toolboxu zajišťuje 5 základních druhů polic. Pozice v jedné z nich (typ F) jsou nastavitelné po 4 mm. Nástroje mohou být do pozice umístěny dvěma způsoby. Příčně (na šířku), nebo podélně. K tomu je potřeba rozdělit pozici. Jde o velmi jednoduchou operaci, příčka se upevní magnetickým proužkem do předpřipravených pozic. Maximální počet nástrojů je tak dán počtem a druhem (rozdělením) polic umístěných v toolboxu. Ke každé pozici je možno přiřadit jiný typ nástroje a v případě potřeby ho rychle změnit.

Toolbox ASK 100 se zásadně liší od svých předchůdců. Starší (spirálové) verze měly počet pozic omezený na cca 63. Z toho také vyplývá max. počet nástrojů v toolboxu. Každá pozice měla navíc svůj vlastní motor. Důsledkem se stala složitá údržba, vysoká cena a minimální variabilita. V ASK 100 od firmy Grumant, jsou nástroje umístěny v horizontálních policích o rozměrech 700 × 300 mm. Těchto polic lze do toolboxu umístit až 26. Každá police je rozdělena na pozice pro jednotlivé nástroje. Kapacita toolboxu je až 360 nástrojů. Variabilitu toolboxu zajišťuje 5 základních druhů polic. Pozice v jedné z nich (typ F) jsou nastavitelné po 4 mm. Nástroje mohou být do pozice umístěny dvěma způsoby. Příčně (na šířku), nebo podélně. K tomu je potřeba rozdělit pozici. Jde o velmi jednoduchou operaci, příčka se upevní magnetickým proužkem do předpřipravených pozic. Maximální počet nástrojů je tak dán počtem a druhem (rozdělením) polic umístěných v toolboxu. Ke každé pozici je možno přiřadit jiný typ nástroje a v případě potřeby ho rychle změnit.

Všechny pozice jsou obsluhovány jedním motorem. Ten je řízen běžným počítačem řady PC, který je přes LAN/Wi-Fi/GPRS napojen na internet a je tak schopen předávat data o pohybu nástrojů v toolboxu „on-line“. Uživatel díky tomu získává přehled o aktuálních počtech nástrojů v toolboxu v porovnání s jejich minimálním počtem nebo o tom kdo vybíral jaké nástroje a kdy. Díky „on-line“ připojení je zajištěna přímá servisní podpora každého automatu.

Bezpečnost

BezpečnostToolbox je maximálně zabezpečen po stránce mechanické i elektronické. Švýcarský trezorový zámek spolu s důmyslnou klapkou výdeje brání neoprávněnému vniknutí do prostoru toolboxu. Ten je konstruován tak, aby mohl být připevněn k podlaze, nebo ke zdi. Cílem je zabránit neoprávněné manipulaci. Instalovaná vnitřní kamera pořizuje fotodokumentaci každého výdeje zboží. K řídícímu systému může být připojena kamera, která zaznamenává dění v okolí toolboxu. Polohová čidla zaznamenají neoprávněnou manipulaci a řídící systém předá informaci kompetentním osobám (např. ochrance podniku).

Obsluha toolboxu probíhá pomocí numerické klávesnice a 15“ LCD monitoru. Po přihlášení (pomocí osobního kódu, RFID/magnetické čtečky karet …) si obsluha vybere požadovanou položku a potvrdí výběr. Poté je vyzvána, aby odebrala vybranou položku z výdejního prostoru automatu. Naskladnění probíhá velice jednoduše za pomocí techniků z Grumantu.

Jsem toolbox a jmenuji se „Honzík“, někteří na mě volají ASK 100, což se mi moc nelíbí. V České republice a na Slovensku mám 28 bratrů konsignačních skladů a 25 bratrů toolboxů což jsou úspěšní pracanti, stejně jako já. V našich útrobách se skrývá více než 8 000 položek. Pilně pracujeme celý rok, celých 8760 hodin. Nepotřebujeme jíst ani pít, nečerpáme dovolenou, nejsme nikdy nemocní 😉 . Zprostředkujeme denně stovky operací a baví nás to. Kluci z Grumantu nás na dálku neustále kontrolují, sledují každý náš pohyb a výkon. Proto mají naprostou jistotu v tom, že pracujeme správně. Poskytují mi neomezený servis 365 dní v roce. Máme i nového kamaráda, není zatím tak smělý jako my, ale stejně úspěšný – toolbox na měřidla.

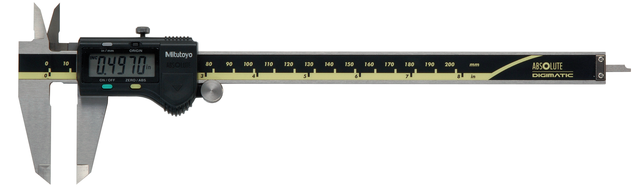

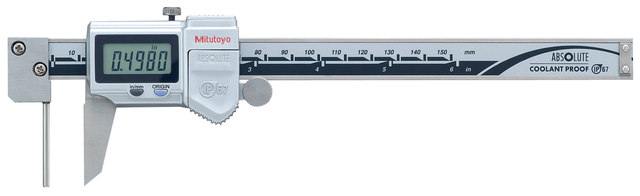

Automatizovaná správa měřidel je dalším z řešení, které nabízíme našim zákazníkům coby prostředek k větším úsporám ve výrobě. Náš Toolbox, výdejní automat na nástroje už znáte. Nyní jsme vyvinuli specializovaný automat Toolbox na měřidla, který umožňuje výdej a zpětné naskladnění vypůjčených měřidel. Kromě výpůjčky měřidel systém zajišťuje úplnou kontrolu nad pohybem měřidel na dílně včetně kontroly navrácení a případných urgencí, dále zajišťuje kontrolu kalibračních termínů, poskytuje informace o aktuální poloze měřidla a zajišťuje pravidelný reporting odpovědným osobám. Vše je jednoduše dostupné na jednom místě, skrze ovládání našeho výdejního automatu Toolbox. Vaše měřidla jsou tak k dispozici 24 hodin denně, 365 dní v roce, bezobslužně, jednoduše a bezpečně.

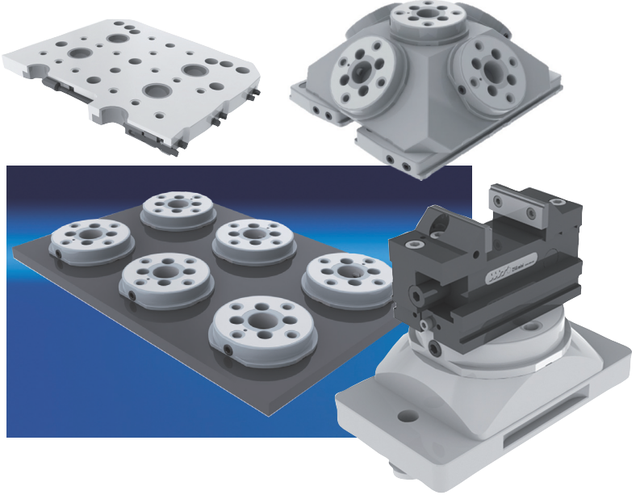

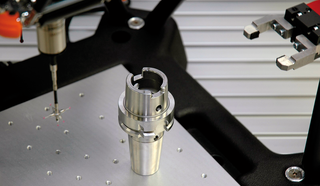

Nový systém základních desek MNG Zero Point, tzv. mechanický upínací systém s nulovým bodem, dodávaný společností WNT, umožňuje jednoduché a univerzální upnutí svěráků a přípravků ke strojnímu stolu. Snadná obsluha, rychlost, spolehlivost, vysoká přesnost a kompatibilita jsou hlavními přednostmi, které podtrhuje vysoká efektivita z pohledu výrobních nákladů.

Nový systém základních desek MNG Zero Point, tzv. mechanický upínací systém s nulovým bodem, dodávaný společností WNT, umožňuje jednoduché a univerzální upnutí svěráků a přípravků ke strojnímu stolu. Snadná obsluha, rychlost, spolehlivost, vysoká přesnost a kompatibilita jsou hlavními přednostmi, které podtrhuje vysoká efektivita z pohledu výrobních nákladů.

Díky úplné kompatibilitě se sortimentem strojních svěráků společnosti WNT, včetně svěráků od jiných výrobců, umožňují nové základní desky MNG Zero Point uživatelům rychle a přesně nastavit tyto upínací systémy v pracovním prostoru stroje. Využití jednoduchého mechanického upínacího systému WNT eliminuje nutnost hydraulického či vzduchového přívodu, což následně snižuje i počáteční výdaje na koupi systému MNG Zero Point až o 40 procent ve srovnání s hydraulickými systémy. Tento jednoduchý upínací systém obsahuje pouze jediný uchycovací masivní čep Ø40h6 pro upevnění svěráku, montážní nadstavby nebo upínací věže k základové desce upnuté na pracovním stole stroje. Rychlé a pozičně přesné upnutí je provedeno jednoduše pomocí imbusového klíče bez žádné deformace a zvýšeného úsilí. Minimalizovaná pracovní výška základní desky 30mm s tolerancí +/-0,005 zaručuje stabilitu a tuhost soustavy včetně vysoké přesnosti. Základní desky NMG jsou kalené, broušené a otěruodolné proti mechanickému poškození, což zajišťuje vyšší životnost. Kromě plochých desek pro tříosé stroje se dodávají i provedení pro čtyř a pětiosé sestavy.

Použití systému MNG Zero Point s možností přesného opětovného umístění upínacích nástrojů (opakovatelnost < 0.01 mm) výrazně zkracuje dobu seřízení. Ve srovnání se svěráky a upínacími věžemi upínanými přímo ke strojnímu stolu se doba seřízení při použití systému MNG Zero Point zkrátí až o 86 procent. Pokud budeme uvažovat 30 minut jako běžnou dobu pro seřízení při změně strojního svěráku s jednou sestavou denně, pak použití systému MNG Zero Point ušetří až 30 provozních hodin stroje za měsíc.

Uživatelé systému MNG Zero Point mohou dále využívat výhodu zvýšené provozní bezpečnosti vyplývající ze skutečnosti, že upínací mechanismus generuje upínací vtahovací sílu o velikosti až 20kN, což je o 60 - 70% více než u ostatních způsobů upnutí. Tím se výrazně zvyšuje tuhost sestavy a zároveň lze maximalizovat přesnost údajů z místa řezu. A s ohledem na to, že systém používá kladně řízený upínací a odepínací mechanismus, neexistuje riziko, že se svěrák či upínací věž „přilepí“ k základní desce. Další výhodou systému MNG Zero Point od společnosti WNT je, že pomocí prvků standardních základních desek lze snadno a rychle vytvořit zakázkové upínací řešení, které by jinak vyžadovalo speciální přístroje a delší dobu realizace.

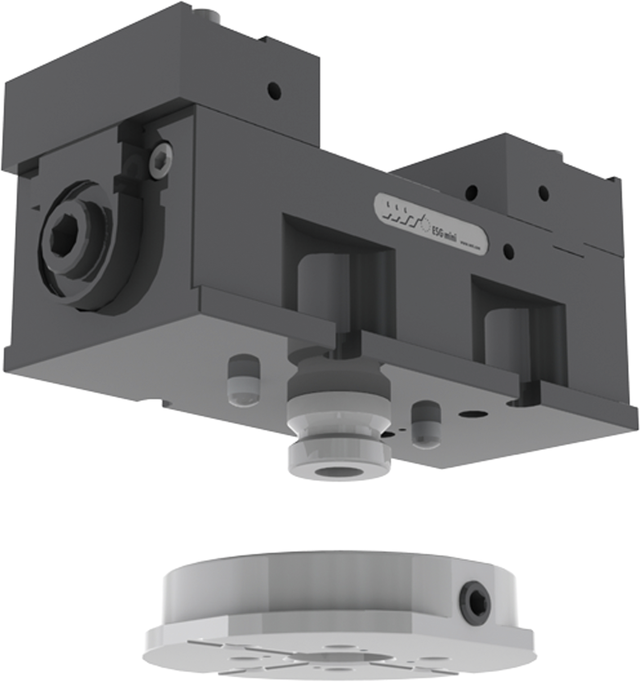

“Systém MNG Zero Point je ohromujícím doplňkem k již tak rozsáhlému sortimentu upínacích řešení od společnosti WNT,” říká Jan Úlovec, manažer pro obchodní rozvoj společnosti WNT (CZ). “Zkrácení seřizovací doby při použití systému MNG Zero Point z něj činí vysoce nákladově efektivní pomůcku, jejíž doba návratnosti činí pouze pár týdnů v závislosti na způsobu používání. Díky kombinaci systému MNG Zero Point, například s naší řadou svěráků ESG Mini, lze jediný stroj nastavit pro provádění prvního a druhého úkolu či více sestav. Vybudovali jsme si svoji pověst díky dodávkám vysoce kvalitních obráběcích nástrojů s podrobnou technickou podporou pro naše zákazníky. Stejná filozofie platí i pro upínací systémy dodávané společností WNT, přičemž zákazníci se mohou obrátit na technickou podporu, aby se ujistili, že zvolili ten nejlepší systém pro daný způsob použití.”

Obr.1: Znázornění základní desky MNG Zero Point se svěrákem WNT ESGmini

Obr. 2: Sestavení základních desek MNG Zero Point lze snadno přizpůsobit dle aplikačního požadavku

Je veřejným tajemstvím, že český a slovenský kovo průmysl v produktivitě stále fatálně zaostává za „vychytralým“ západem a to přibližně o pětinásobek a více. Například plat kvalifikovaného dánské dělníka u velkého CNC stroje v moderním podniku dosahuje v přepočtu kolem 2500 Kč/hod. Je zřejmé, že nelze, v našich podmínkách, pracovníky takto královsky platit, když si každý jednotlivý dělník, potažmo celá firma, na tyto náklady nevydělá. Přitom se v Dánsku obrábí to samé jako u nás. Je jednoduché si představit, že dánský dělník s podporou celého „manšaftu“ dánské fabriky, mají dohromady 10x vyšší produktivitu, než tomu je u nás, kde dělník pobírá jen cca 200 – 250 Kč/hod a podniky nejsou zdaleka tak bohaté ba dokonce i krachují.

Je veřejným tajemstvím, že český a slovenský kovo průmysl v produktivitě stále fatálně zaostává za „vychytralým“ západem a to přibližně o pětinásobek a více. Například plat kvalifikovaného dánské dělníka u velkého CNC stroje v moderním podniku dosahuje v přepočtu kolem 2500 Kč/hod. Je zřejmé, že nelze, v našich podmínkách, pracovníky takto královsky platit, když si každý jednotlivý dělník, potažmo celá firma, na tyto náklady nevydělá. Přitom se v Dánsku obrábí to samé jako u nás. Je jednoduché si představit, že dánský dělník s podporou celého „manšaftu“ dánské fabriky, mají dohromady 10x vyšší produktivitu, než tomu je u nás, kde dělník pobírá jen cca 200 – 250 Kč/hod a podniky nejsou zdaleka tak bohaté ba dokonce i krachují.

Celé to vypadá nějak divně a možná to také nedává smysl, hlavně Ti kteří nyní čtou tento článek a každý den v některém z českých podniků pracují od rána až do večera, téměř „dřou jako koně“ a nezastaví se. Proč tomu tak je? Odpověď na tuto klíčovou otázku se skrývá v detailu. „Ďábel je ukrytý v detailech a maličkostech.“ Například neuvěřitelné množství času našeho kvalifikovaného a drahého personálu podniků a fabrik je „ukradeno“ velkým objemem času, který se denně věnuje jednáním s četnými dodavateli. Následné studování desítek a stovek katalogů například v oblasti nářadí, nástrojů, měřidel, jednoduše všeho co je třeba pro chod obrobny. Nikdo z této armády dodavatelů nepřináší téměř žádný servis. Nakonec stejně celou organizaci ve výrobě má na starosti personál samotný. Výsledky a produktivita jsou poté takové jaké jsou – nízké a špatné.

Grumant s.r.o. má excelentní výsledky a produktivitu u desítek zákazníků, kde již dlouhá léta nedochází ke zbytečným obchodním jednáním, ale vše je řešeno pružně a operativně z rukou jednoho dodavatele – z rukou společnosti Grumant. Celý sortiment je snadno a jednoduše k dostání „pod jednou střechou“ a se skvělým servisem s přímou účastí ve vaší výrobě.  Zákazníci, kteří se vydali touto cestou s námi mají dnes 5 – 8krát lepší ekonomické výsledky než měli předtím a než měla jejich málo zvědavá a konzervativní konkurence. Tento článek vám dává především návod k tomu, jak lehce jde udělat zdánlivě malý krok, který je ve skutečnosti důležitý a klíčový, který povede ke snížení počtu dodavatelů a zároveň získání obrovského posunu v produktivitě díky našemu servisu v oblasti zvýšení produktivity v kovoobrábění. Představujeme Vám nyní sortiment měřidel (spolu se vším ostatním, co obrobna potřebuje), který dodáváme.

Zákazníci, kteří se vydali touto cestou s námi mají dnes 5 – 8krát lepší ekonomické výsledky než měli předtím a než měla jejich málo zvědavá a konzervativní konkurence. Tento článek vám dává především návod k tomu, jak lehce jde udělat zdánlivě malý krok, který je ve skutečnosti důležitý a klíčový, který povede ke snížení počtu dodavatelů a zároveň získání obrovského posunu v produktivitě díky našemu servisu v oblasti zvýšení produktivity v kovoobrábění. Představujeme Vám nyní sortiment měřidel (spolu se vším ostatním, co obrobna potřebuje), který dodáváme.

Nejdůležitější je signál k Vám milý čtenáři – dejte zelenou optimalizaci a úsporám dokud je ještě čas na změnu. ZKRÁTKA – POZVĚTE k sobě GRUMANT.

Grumant s.r.o. prodává a distribuuje na českém a slovenském trhu kvalitní japonská měřidla značky Mitutoyo a také kvalitní dílenský sortiment měřidel značky Gimex. Ulehčete si práci a využijte možnosti nákupu pod „jednou střechou“. Grumant Vám tuto možnost nabízí.

Naší filozofií je nebýt pouhými prodejci měřidel. Jsme schopni a ochotni Vám na měřidla vystavit kalibrační protokoly, poskytujeme servis a poradenství. Umožňujeme a pomáháme zákazníkům šetřit náklady!

V drsném prostředí průmyslových dílen nabízíme alternativu, kdy je lepší využít levnější řadu dílenských měřidel značky Gimex, které nemají vysokou pořizovací cenu, kdy v důsledku jejich opotřebení a horšímu pracovnímu zacházení, nedochází k tak výrazným finančním ztrátám. Jsou také případy, kdy se tato měřidla na dílnách čas od času jen tak „ztratí“ a nikdo neví kam. I v tomto případě přichází firma „pouze“ o stokoruny a nikoliv o tisíce. Vaše konkurence tuto možnost využívá, chopte se ji i Vy! Snižujte náklady a buďte úspěšní.

Díky neustálému rozšiřování sortimentu, v rámci zkvalitňování poskytovaného servisu a služeb zákazníkům, se snažíme ve všech ohledech vyhovět náročnému českému a slovenskému zákazníkovi. Využijte naše letité zkušenosti v této oblasti a obraťte se na nás s poptávkou na měřící přístroje. Rádi Vám sdělíme potřebné informace, poskytneme kalibraci i poradenský servis.

hloubkoměry,

hloubkoměry,Můžete získat TOP kvalitní měřidla, vytvořená s japonskou precizností, které u nás pořídíte za rozumné ceny. Naši odborníci jsou připraveni nabídnout Vám správné řešení, které je podloženo léty zkušeností a praxe. Jsme schopni nalézt pro Vás i jiné varianty v podobě taktéž kvalitního sortimentu měřidel značky Gimex. Nejprodávanějších měřidla této značky:

Sortiment tohoto výrobce téměř kopíruje rozsáhlost sortimentu japonského výrobce Mitutoyo. Je to alternativní řešení, jak si vše kvalitně změřit za příznivou cenu. Snažíme se nacházet řešení pro každého. Naše doporučení je na certifikovaný dílenský sortiment měřidel, která jsou ihned k dodání ze skladu v Praze. Šetřete své náklady, volte správná řešení.

Výdejní automat na měřidla

Výdejní automat na měřidlaAutomatizovaná správa měřidel je dalším z řešení, které nabízíme našim zákazníkům coby prostředek k větším úsporám ve výrobě. Náš Toolbox, výdejní automat na nástroje, už znáte. Nyní jsme vyvinuli specializovaný automat Toolbox na měřidla, který umožňuje výdej a zpětné naskladnění vypůjčených měřidel. Kromě výpůjčky měřidel systém zajišťuje úplnou kontrolu nad pohybem měřidel na dílně včetně kontroly navrácení a případných urgencí, dále zajišťuje kontrolu kalibračních termínů, poskytuje informace o aktuální poloze měřidla a zajišťuje pravidelný reporting odpovědným osobám. Vše je jednoduše dostupné na jednom místě, skrze ovládání našeho výdejního automatu Toolbox. Vaše měřidla jsou tak k dispozici 24 hodin denně, 365 dní v roce, bezobslužně, jednoduše a bezpečně.

Hlavní výhody:

Tým pracovníků Grumant s.r.o.

Vytvoří nová pracovní místa a svůj růst budou financovat především z vlastních zdrojů

Vytvoří nová pracovní místa a svůj růst budou financovat především z vlastních zdrojůReceptem na úspěch v letošním roce bude posílit pozici na domácím trhu či přijít s novým výrobkem nebo službou, které zaujmou zákazníky. Shodla se na tom více než polovina ze stovky generálních ředitelů nejvýznamnějších tuzemských firem, které v rámci 3. průzkumu názorů generálních ředitelů oslovila poradenská společnost PwC Česká republika. Více než čtyři pětiny firem hodlají svůj růst financovat vlastními zdroji, bankovní úvěr k tomu doplní zhruba čtvrtina z nich. Celkově by letos měla v tuzemských podnicích nepatrně vzrůst zaměstnanost.

Český průzkum názorů generálních ředitelů 2012 ukázal, že šéfové významných tuzemských firem se obávají vývoje globální ekonomiky – téměř dvě třetiny (61 %) z nich očekávají další zhoršení vývoje, jsou však přesvědčeni, že se dokážou prosadit a i letos dosáhnout růstu tržeb. Alespoň trochu v to věří více než polovina dotázaných (58 %). Příležitosti vidí zejména ve zvýšení svého podílu na stávajících trzích (36 %) a ve vývoji nového výrobku či služby (27 %). Na zahraniční trhy se chystá jen necelá pětina (18 %) dotázaných. Ambice českých firem v rozletu do zahraničí se blíží spíše světovému průměru (18 %) než regionu střední a východní Evropy (6 %).

I když české firmy nepatří globálně k největším, stále se nenaučily hledat si silné partnery či alespoň vzájemně spolupracovat. Pouze 7 % českých generálních ředitelů vidí růstové příležitosti pro letošní rok v založení společného podniku či strategické aliance. V regionu střední a východní Evropy přitom společný podnik představuje významnou růstovou příležitost pro téměř čtvrtinu (22 %) dotázaných.

“České podniky stále dělají strategickou chybu, když se snaží vše dělat samy. Jsou příliš malé a na světových trzích doplňují kapacity větších hráčů či zaujímají pozice jen v okrajových segmentech. Nevyužijí tak svůj potenciál. Klíčem k úspěchu je zužitkovat to, co umím, a spojit síly se silnějším partnerem.”

Petr Smutný

partner v oddělení Podnikových financí a restrukturalizací, PwC Česká republika

Svůj růst plánují tuzemské podniky především z vlastních zdrojů (83 %), to je stejně jako loni. Nepatrně vzrostl podíl těch, kteří si k tomu vezmou ještě bankovní úvěr (z 24 % na 28 %). Ostatní zdroje financování jsou v našich zeměpisných šířkách spíše okrajové a používány jen ve specifických případech. Například private equity hodlá využít 5 % generálních ředitelů.

“České firmy loni pocítily mírné uvolnění na úvěrovém trhu. Přísnější regulace, např. Basel III může ale banky přimět k tomu, aby kohoutky opět utáhly.”

Petr Kříž

vedoucí partner sektoru Finančních služeb, PwC Česká republika

V loňském roce přibližně polovina firem zvyšovala počty zaměstnanců, necelá čtvrtina zachovala stavy a více než čtvrtina propouštěla. Porovnání s plány na rok 2011 tak ukazuje, že firmy většinou nabíraly více, než původně plánovaly, popřípadě méně propouštěly. Letos hodlá třetina (33 %) firem udržet své stavy beze změn. Počet zaměstnanců se zvýší u 36 % firem, klesne naopak u 32 %. Meziročně by měl přitom letos klesnout jak podíl těch, co budou výrazně nabírat, tak i propouštět. Firmy se z uplynulých třech náročných let poučily a hromadná propouštění jsou spíše výjimkou.

“Rok 2008 roztočil spirálu pesimismu, kdy se firmy v panice zbavovaly i kvalitních, strategicky důležitých zaměstnanců, kteří jim za pár měsíců výrazně chyběli. Nyní se již poučily, úsporná opatření provádějí mnohem selektivněji a s ohledem na strategické potřeby v následujících letech.”

Andrew Krenek

ředitel v oddělení Poradenství pro řízení lidských zdrojů, PwC Česká republika

Hlavní agendou z oblasti lidských zdrojů (HR) bude pro generální ředitele letos představovat střední management a jeho správná motivace a udržení. Permanentní otázku představují mladí pracovníci a motivace a udržení zkušených technických pracovníků. Otázka mladých pracovníků je ve světě mnohem ožehavějším tématem než ve střední Evropě. Mnohem větší výzvou je ve světě také práce s vyšším managementem. Čeští ředitelé zatím tuto problematiku zatím neřeší (necelých 8 % ČR vs 28 % globálních ředitelů).

Firma T Machinery a.s. je jednou z významných výrobně–engineeringových společností v oblasti důlní techniky, která byla založena v roce 2003. Historicky navázala na tradici výroby v tomto oboru, která na jižní Moravě existuje více jak 75 let. Ve třicátých letech minulého století byla na tomto místě zahájena na Dole Tomáš mechanizovaná těžba lignitu pro energetické potřeby koncernu firmy „BAŤA“. Dynamický růst společnosti T Machinery a.s. dokumentuje její umístění na 6. místě v soutěži Exportér roku 2012 v kategorii „Velcí exportéři (nad 500 mil.korun)- Nárůst exportu v letech 2010-2011“.

Výrobní program firmy tvoří: vývoj a výroba dobývacích kombajnů pro těžbu hornin, hřeblových dopravníků, podporubových zařízení, hydraulických výztuží pro zabezpečení těžních prostor, hydraulických válců, složitých svařenců včetně jejich opracování a výroba náhradních dílů atd. Na dodávky zařízení poskytuje firma T Machinery a. s. komplexní servisní a zaškolovací činnost.

Firma má vlastní výrobní program a tomu jsou přizpůsobeny i technologické možnosti. Mohu konstatovat, že firma je technologicky téměř soběstačná. Disponuje CNC zařízeními a stroji od přípravy materiálu přes sváření obrábění až po konečnou montáž a zkoušení. Jestliže hovoříme o třískovém obrábění, v současné době vlastníme:

Stroje KMAS:

Nedovolím si přesně odhadnout, ale prvními byly sloupové vrtačky a některé po různých generálních opravách využíváme ještě dnes. Následovaly soustruhy SPT16 a SPT 32. V roce 2008 jsme instalovali MASTURN MT70, dále 2 ks MCV 1016 Quick v roce 2009. Poslední investice strojů KOVOSVIT MAS byla v roce 2011, to jsme zakoupili 1 ks MULTICUT 500iS, 1 ks SP 280 SY, 2 ks MCV 1270POWER a 1 ks MASTURN 820/2000. Do konce letošního roku bychom ještě měli nainstalovat MULTICUT 630S/3000.

Stroje Kovosvitu se vždy vyznačovaly svou robustností a dostatečnou přesností. Mohu říci, že vybraná zařízení splňují naše požadavky a umožnila zvýšení naší produktivity. Pro příklad uvádíme technologicky nejkomplexnější stroj MULTICUT.

Tato společnost má na českém a evropském trhu dlouholetou tradici. Se stroji této značky jsem se setkával po celou dobu svého působení ve strojírenství. Výběr probíhal poměrně dlouho a mezi více dodavateli i vzhledem k složitosti požadované technologie.

Většina firem v současné době nehledá jenom zařízení, které je schopno splnit požadavky na obrobení. Hledá partnera, který je schopen poskytnout součinnost při realizaci jeho potřeb. Je třeba najít schopnou společnost, která umí rychle reagovat a má dobré technologické zázemí připravené na neobvyklé požadavky ze strany zákazníka a nebojí se čelit i potížím při netradičních řešeních. Za cíl nepovažuji nakoupit stroj, ale předložit technologii, která posune firmu kupředu a umožní změnit názor a zhodnotit všechny prostředky vynaložené při realizaci. A právě v KMAS jsme takového partnera hledali a doufám, že i do budoucna našli.

Servis je vždy velmi diskutovanou oblastí při výběru stroje. Každé zařízení může mít jednou poruchu, i to nejlepší, a pak je třeba mít k dispozici rychlé řešení. I v této oblasti dochází k výrazným změnám a mohu říci, že v posledním roce jsem se servisem naprosto spokojený.

Zákaznických dnů jsem se několikrát zúčastnil. Poprvé to bylo asi v roce 2000. Dle mého názoru úroveň těchto setkání rok od roku stoupá. Dnů aplikovaných technologií, jsem se bohužel nezúčastnil, ale i ty v budoucnu rád navštívím.

Jednoznačně pozitivně. Tento trend je třeba vnímat i v souvislosti s vývojem nástrojů, kde je přímá vazba při uvažování o pořízení konečné technologie. Posun je zejména z hlediska logistiky. Dříve jsme dílec unašeč dělali na 6 pracovištích, dnes pouze na 3, kde první pracoviště je příprava polotovaru (hrubování), druhé tepelné zpracování a třetí je stroj MULTICUT, tzn. všechny technologie třískového obrábění – soustružení, frézování, vrtání, odvalování děláme na jednom stroji. Tím došlo k zásadnímu zkrácení celkového výrobního času až o 60 %. Z hlediska řízení jsme schopni mít veškeré informace lépe pod kontrolou a pracovat s nimi při plnění požadavků našich zákazníků.

Chci všem poděkovat za dosavadní úspěšnou spolupráci a popřát KMAS a spolupracujícím firmám hodně úspěchů i v budoucnosti. Věřím, že tradice značky bude zachována a inovativní řešení přinesou poptávku po těchto zařízeních a přibude rovněž zákazníků, kteří budou potřebovat stroje vyrobené pod hlavičkou KMAS. České strojírenství nemá lehkou situaci, ale historie a tradice, která je za námi, je důvodem, že se do budoucna můžeme dívat s optimismem. Důležité je navázat spolupráci, rozvíjet dobré vztahy a zachovat si pokoru a vstřícné jednání.

Technická specifikace MULTICUT 630S/3000 – multifunkční soustružnicko-frézovací centrum

Technická specifikace MULTICUT 630S/3000 – multifunkční soustružnicko-frézovací centrum

Maximální průměr obrobku:

1060 mm

Maximální soustružená délka:

1600, 3100, 4600, 6100 mm

Výkon hlavního vřetena:

41/78 kW

Nástrojové vřeteno:

12000[10000,6500,3500] ot/min

162 [216,300,345] Nm HSK, CAPTO

![]() Je sériová výroba adrenalinová záležitost? Pro odpovědné manažery možná – to když se nedaří. Ale pro operátory a lidi, kteří musí celou směnu dělat stejnou činnost – nuda. Není pak divu, když se díky únavě a stereotypu začnou kupit chyby. A čím víc chyb, tím větší adrenalin pro manažery.

Je sériová výroba adrenalinová záležitost? Pro odpovědné manažery možná – to když se nedaří. Ale pro operátory a lidi, kteří musí celou směnu dělat stejnou činnost – nuda. Není pak divu, když se díky únavě a stereotypu začnou kupit chyby. A čím víc chyb, tím větší adrenalin pro manažery.

Všichni známe princip toho padajícího onoho... No a co udělá dostatečně zkušený manažer? No jasně! Vymyslí a sepíše opatření k zabránění výskytu chyb, všichni si to musí přečíst a podepsat a je to. Jestli to pomůže? Tak to já nevím, ale možná bych měl jednu inspiraci, jak omezit vliv lidského faktoru a do výroby nebo montáže zavést universální roboty UR a průběžnou a automatickou kontrolu měřícím přístrojem Equator.

Robot UR10

Universal Robots UR5 a UR10 se v posledních letech staly šlágrem. Firmy oceňují především jejich bezpečný provoz, díky kterému se v operačním prostoru robota mohou bez obav pohybovat lidé a tím je velmi usnadněna obsluha a kontrola takto robotizovaného pracoviště. Navíc roboty UR nabízí více než komfortní způsob ovládání a programování, od možnosti robota navádět do potřebných poloh ručně, přes přehledné a intuitivní grafické uživatelské rozhranní na 12“ dotykovém displeji, až po velmi snadnou a rychlou tvorbu programů. Tyto přednosti se navíc umocňují při spojení s novinkou od firmy Renishaw – přístrojem Equator, který umí zcela automaticky proměřit veškeré rozměry, tolerance a geometrické úchylky dané součásti nebo menší sestavy. V praxi to pak může vypadat třeba takto: robot UR odebírá součásti ze stroje nebo z linky a vkládá je do přípravku v Equatoru. Ten je proměří a pomocí digitálních výstupů pošle robotu zprávu, zda je výrobek OK nebo jestli nikoli. No a robot se pak také podle toho zachová. Jasně, pokud bude robot házet všechny výrobky do šrotu, není asi něco v pořádku. Equator ale umí i trochu něco víc a pokud například kontrole předchází trochu chytřejší obráběcí stroj, může z měření získat údaje o potřebných korekcích a další výrobky už mohou být v pohodě. Díky komunikačním možnostem robotů UR (Ethernet / Modbus, USB, Euromap) se ale nabízí mnohem více možností, jak nejen měřit, vyhodnocovat a třídit různé výrobky, ale vykonat s výrobkem i další operace (šroubování, montáž, nanášení tmelů nebo maziv atp.), zapojit do „hry“ i kamerové systémy, reportovat do CAQ systémů a třeba... no třeba to, co zrovna potřebujete vy.

Pracovní prostor EQ300

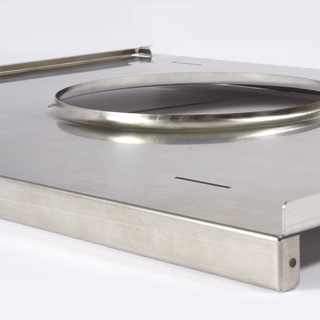

Unikátní ohýbací centrum Codatto Eva si díky svému kreativnímu, jedinečnému konceptu získalo v krátké době respekt celé Evropy. Díky integrovanému ohýbacímu a tvářecímu systému je možno hospodárně vyrábět plechové díly různých stupňů náročnosti od jednoho kusu až po sériovou výrobu i těch nejkomplexnějších dílů. Pro uživatele to znamená podstatné snížení nákladů díky včasné výrobě Just in Time a díky minimálním nárokům na provoz a údržbu.

V ohýbacím centru Codatto Eva tkví funkčnost tří strojů, univerzální nebo kompletní opracování s optimalizovanými procesy probíhá mnohem produktivněji a ušetří nejenom dva stroje, ale také pracovní síly. Již není nutno programovat a přestavovat tři stroje, odpadá nutnost nákupu ohraňovacích nástrojů při změně zakázky a následně na to jejich zdlouhavá výměna a seřizování. Pomocí centra mohou být zpracovávány rozdílné plechy až do tloušťky 3 mm a délky až 3123 mm a to s extrémní garantovanou přesností +- 0,05 mm. Přitom je možno zpracovat předem děrované plechy, plechy s výřezy a otvory všech průměrů, nebo s vnějšími a vnitřními konturami, stejně jako plechy s ohybem směřujícím dolů. A to vše zcela bez otlaků!

Průběh tvářecího procesu je v reálném čase prostřednictvím kontrolního kamerového video systému kontrolován, zobrazován a bez časové ztráty korigován. Výsledkem je nulová zmetkovitost a garance perfektního prvního výrobku, umožňující snadnou výrobu prototypů, vzorků a malých sérií. Díky ohýbacímu centru Codatto Eva se stává filozofie kompletního opracování ohybem realitou. Náklady na dokončení dílu svařováním, frézováním, broušením apod. jsou mnohonásobně nebo dokonce zcela redukovány.

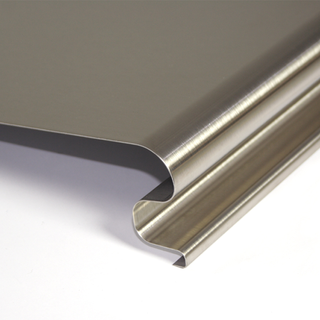

S rostoucím podílem využití plechových a nerezových dílů a stoupajícími nároky na kvalitu výrobků rozšiřuje se i poptávka po strojích pro finální úpravu povrchu. Doposud byli zájemci o tyto technologie odkázáni na poměrně drahý nákup ze zahraničí.

S rostoucím podílem využití plechových a nerezových dílů a stoupajícími nároky na kvalitu výrobků rozšiřuje se i poptávka po strojích pro finální úpravu povrchu. Doposud byli zájemci o tyto technologie odkázáni na poměrně drahý nákup ze zahraničí.

Česká firma R W T spol. s r.o., známá v Evropě a ve světě svými brousícími stroji, úspěšně rozšířila svůj výrobní sortiment i o vysoce produktivní brusky na kov. Tyto stroje odstraňují okuje na výpalcích řezaných plazmou, oxidační vrstvu na výpalcích řezaných laserem a odstraňují ostřiny na výliscích a výstřižcích.

Jedná se o variabilní řadu strojů typu BSM s pracovní šířkou 650, 1100, 1300 a 1600 mm, s možností osazení několika pracovními jednotkami a bohatým příslušenstvím.

Stroje typové řady BSM mohou být osazeny následujícími pracovními jednotkami:

Brusné i kartáčovací jednotky jsou vybaveny oscilací brusného pásu nebo kartáče k dosažení kvalitního výsledku odjehlení na podélných hranách dílců. Brusné pásy mají oscilaci řízenou optickým čidlem s pneumatickým čištěním prachu při každém zdvihu. Každou jednotku je možné samostatně výškově nastavit do požadované pracovní polohy, popřípadě, díky samostatným nezávislým pohonům úplně vyřadit z činnosti. Možnost volby samostatného pohonu pak přináší úspory energie při nečinnosti některé jednotky.

Brusné i kartáčovací jednotky jsou vybaveny oscilací brusného pásu nebo kartáče k dosažení kvalitního výsledku odjehlení na podélných hranách dílců. Brusné pásy mají oscilaci řízenou optickým čidlem s pneumatickým čištěním prachu při každém zdvihu. Každou jednotku je možné samostatně výškově nastavit do požadované pracovní polohy, popřípadě, díky samostatným nezávislým pohonům úplně vyřadit z činnosti. Možnost volby samostatného pohonu pak přináší úspory energie při nečinnosti některé jednotky.

Všechny stroje jsou standardně vybaveny digitálním odměřováním polohy stolu a zařízením pro její automatické nastavení. Eliminuje se tak předčasné opotřebení, případně i poškození brusného pásu vlivem chybné obsluhy stroje. Stroj je vybaven plynulou změnou podávací rychlosti v rozsahu 2 – 10 m/min. Stroje splňují všechny bezpečnostní a hygienické předpisy zemí EU, což potvrzuje i certifikát typu udělený společností ITI TUV.

Na přání lze stroj dodat s pneumatickým čištěním brusných pásů (prodlouží se jejich životnost), automatickým středěním podávacího pásu. Stroj lze vybavit vakuovým nebo magnetickým přichycením opracovávaných dílců. Stroje obsahují bezpečnostní zařízení, které chrání obsluhu a stroj před vznikem nebezpečných situací.

Podávací pás a přítlačné válce jsou vyrobeny z technické pryže odolné proti opotřebení, olejům a poškození teplem.

Tyto stroje jsou určeny do provozů zabývajících se výrobou výpalků, výlisků,výstřižků z oceli, nerezu, a dalších kovových a nekovových materiálů, polystyrenu, gumy a pod. Vhodné jsou i k broušení plochých výrobků, např. svařenců.

Pro broušení dílců z hliníkových slitin jsou určeny stroje s mokrým pracovním procesem.

K výše uvedeným strojům je nabízeno odsávací zařízení DC 4000 a zhášeč jisker typu SF s vodní sprchou se speciální technologií, který kontroluje teplotu nasávaného vzduchu a vylučuje možnost vzniku zahoření filtračního zařízení.

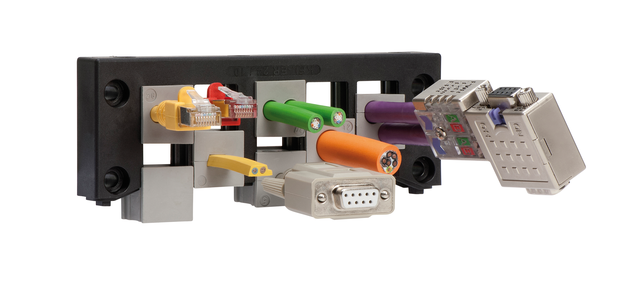

Průchodky se pro zavádění kabelů do elektrických zařízení používají již více než 100 let. Během tohoto období postupně rostly požadavky na jejich technické parametry. Původní papírové průchodky byly nahrazeny asfaltovými, keramickými a plastovými, současně se měnily i jejich tvary a vlastnosti. Dnes je již možné upevnit celý kabelový svazek, včetně kabelů s konektory, do jedné kabelové průchodky. Takové řešení s navýšeným krytím představuje na našem trhu německý výrobce Icotek GmbH, který se na vývoj průchodkových systémů specializuje.

Průchodky se pro zavádění kabelů do elektrických zařízení používají již více než 100 let. Během tohoto období postupně rostly požadavky na jejich technické parametry. Původní papírové průchodky byly nahrazeny asfaltovými, keramickými a plastovými, současně se měnily i jejich tvary a vlastnosti. Dnes je již možné upevnit celý kabelový svazek, včetně kabelů s konektory, do jedné kabelové průchodky. Takové řešení s navýšeným krytím představuje na našem trhu německý výrobce Icotek GmbH, který se na vývoj průchodkových systémů specializuje.

Obr. 1: Osazování průchodky KEL-ER vložkami

Největší výhodou dělených průchodek je způsob jejich instalace. Průchodka se montuje až po usazení celé kabeláže, kabely se tedy nemusejí průchodkou protahovat. To umožňuje utěsnit kabely libovolně dlouhé, s konektory, i celé svazky. Poté co je kabeláž připravena, nasadí se na jednotlivé kabely elastické vložky a celá průchodka se zkompletuje dvoudílným šroubovacím rámečkem. Pokud je potřeba zavést do zařízení méně kabelů než nabízí průchodka, osadí se neobsazené pozice zaslepovacími vložkami. Průchodka s kabely se montuje na zařízení v místě výřezu, které se předem opatří samolepícím těsněním. Kdykoliv je třeba, lze sestavu rozmontovat a změnit složení kabelů. Popsané řešení nabízí výrobce již řadu let pro kulaté i obdélníkové výřezy, dosud však jen s krytím IP54 dle ČSN EN 60529.

Obr. 2: Zadní strana průchodky KEL-ER

Novinkou je řada dělených průchodek KEL-ER, která je určena do náročného prostředí. Princip montáže je shodný jako u standardních systémů. Používají se stejné průchodkové vložky i podkladová těsnění, stupeň krytí je však IP65. Zvýšeného krytí je dosaženo díky nové konstrukci polyamidového rámečku s elastickým těsněním na kontaktních plochách. Všechny komponenty jsou samozhášivé, neobsahují silikon ani halogen a své vlastnosti nemění v rozsahu teplot od - 40° do + 140° C.

Obr. 3: Instalace průchodkové vložky na kabel

Dělené průchodky KEL-ER je možné použít nejen pro zavádění kabelů, ale i hadic, chrániček a trubek (důležitý je pravidelný kruhový průřez). Pokud je zařízení určeno do prostředí, kde se vyskytují chemické látky, UV záření, chladící oleje atp., pak je možné použít průchodkové vložky v černém, chemicky odolném provedení. Dělené průchodky KEL-ER je možné kombinovat s dalšími výrobky, jako jsou standardizované plechy do rozváděčů, EMC komponenty, rychloupínací patice či systémy pro dna rozváděčů.

Podrobnější informace k děleným průchodkám, případně k dalším výrobkům, naleznete na internetových stránkách: www.oskom.cz.