S potešením oznamujeme všetkým obchodným partnerom na Slovensku, že spoločnosť Moss Express otvorila 22. 10. 2012 v Bratislave novú pobočku.

Tento krok je jednou zo zásadných zmien pre skvalitnenie služieb zákazníkom.

Nová pobočka zaisťuje kompletné služby obchodno-technického a zákazníckeho oddelenia.

Pevne veríme, že jej otvorenie je pre existujúcich ale aj nových zákazníkov spoločnosti Moss Express obrovským prínosom v mnohých smeroch. Dúfame aj v podstatné zjednodušenie obchodovania z hladiska legislatívy a účtovníctva.

Z dôvodu zlepšenia flexibility dodávok a maximálneho plnenia dvoch dôležitých cielov spoločnosti Moss Express – držať skladom všetky štandardné komponenty a dodávať ich svojim  zákazníkom nasledujúci deň po objednaní – investovali sme v roku 2012 do vybudovania nového distribučného a logistického centra v Bratislave, ktoré sme takisto otvorili 22. 10. 2012.

zákazníkom nasledujúci deň po objednaní – investovali sme v roku 2012 do vybudovania nového distribučného a logistického centra v Bratislave, ktoré sme takisto otvorili 22. 10. 2012.

Toto logistické a distribučné centrum s kvalitnejším technologickým zázemím a výmerou 2400 m2 zaistí hladký priebeh zásobovania zákazníkov na Slovensku, v Čechách, Maďarsku a Rakúsku.

Vďaka väčšej ploche nového skladu sme mohli zároveň rozšíriť aj priestory pre uskladnenie vzoriek, a teda uskladniť druhovo aj množstevne viacero vzorkov nášho sortimentu.

Moss Express and Richco spájajú svoje dlhoročné skúsenosti a silné postavenie na trhu, aby ponúkli bezkonkurenčnú úroveň služieb, ktoré splnia aj tie najnáročnejšie požiadavky.

Náš kompletný sortiment teraz zahŕňa 24 000 produktov, z čoho je 10 000 nových. Všetkých nájdete v novo publikovanom katalógu na rok 2013 alebo na webových stránkach spoločnosti www.moss-express.sk.

Produktové rady Moss Express sa rozrástli o širokú škálu typov a rozmerov a novo rozšírili o rady:

Produktové rady Moss Express sa rozrástli o širokú škálu typov a rozmerov a novo rozšírili o rady:

Moss Express s.r.o.

Moss Express s.r.o.

Gogoľova 18

851 01 Bratislava

Tel.: +421 (0)2 21 29 11 11

Fax: +421 (0)2 21 29 11 12

E-mail: obchod@moss-express.sk

www.moss-express.sk

Ve dnech 13. 5. až 30. 6. 2013 proběhne v budově 53/A bývalého areálu Svit ve Zlíně výstava s názvem Dny strojírenství ve Zlíně. Výstava je určena jak žákům základních a studentům středních škol, pro které jsou zde přichystány přednášky s diskuzí a vědomostní kvízy, tak široké veřejnosti, okruhu přátel, rodičům s dětmi. V neposlední řadě pak bývalým i současným pracovníkům zúčastněných firem, kterým jsou zvláště věnovány Dny setkání pracovníků (16. - 28. 5. 2013). Součástí výstavy je také burza pracovních příležitostí pořádána Úřadem Práce Zlín.

Návštěvníci se budou moci projít historií strojírenství města Zlín, a to od jeho počátků v roce 1903 až po současnost, přehledně zpracovanou a zobrazenou na panelech s fotografiemi. Prezentaci toho nejzajímavějšího, co se v současném zlínském strojírenství děje obstará 16 vystavujících firem. Základem této prezentace je informovat střední technické školy o možnostech strojírenství a uplatnění studentů na trhu práce v tomto oboru. Historický pohled na vývoj a transformaci strojírenství ve Zlíně je zároveň také jakýmsi zmapováním rodokmenu jednotlivých současných firem. Dny strojírenství mají také za úkol ukázat dnešní areál bývalého Svitu jako stále fungující, tepající organismus s potenciálem pracovního uplatnění pro nastupující generace.

Denně se přednášek zúčastní děti ze dvou škol. Bude se jim věnovat moderátor a odborníci z oboru. Po přednášce je pro ně připravena exkurze do výrobního provozu. V prvních dvou týdnech by mělo výstavu navštívit cca 500 žáků. V rámci výstavy také proběhne na Úřadu práce Zlín burza pracovních příležitostí.

Pro přátele, bývalé i současné pracovníky zainteresovaných firem jsou zvláště zasvěceny Dny setkání pracovníků, a to: 16. 5. technického úseku, 21. 5. metalurgie, 22. 5. obuvnických strojů, 23. 5. obráběcích strojů, 27. 5. OTS a 28. 5. ostatních úseků.

„Výstavou bychom chtěli jednak upoutat mladou generaci, ukázat jakým vývojem prošlo strojírenství a jak vypadají jednotlivé technické profese v konkrétních firmách, ale také znovu svolat všechny bývalé zaměstnance a přátele těchto podniků, shledat se a zavzpomínat. A pokud by se tato setkání stala tradicí, bylo by to moc hezké i přínosné, troufám si tvrdit, pro všechny generace,“ uvádí Ing. Pavel Novosad, „duchovní otec“ myšlenky Dnů strojírenství ve Zlíně.

Ing. Pavel Novosad, jednatel

tel.: +420 577 525 146

p.novosad@geniczech.cz, www.geniczech.cz

GENICZECH-M, s.r.o.

Vavrečkova 5673, 54. budova, areál Svit a. s.,

760 01 Zlín

Telefon:+420 577 525 145

Fax:+420 577 525 140

E-mail:info@geniczech.cz

12. ročník mezinárodního veletrhu strojírenských technologií FOR INDUSTRY 2013 se bude konat v PVA EXPO PRAHA v termínu od 23. do 25. dubna 2013. Souběžně se uskuteční 7. mezinárodní veletrh povrchových úprav a finálních technologií - FOR SURFACE a 1. veletrh technologií pro svařování, pájení a lepení - FOR WELD, které jsou pořádány s dvouletou periodicitou v lichých letech. V současné době je na tyto veletrhy přihlášena řada významných firem, které mají pro návštěvníky připravené prezentace technologických novinek, specializovaná řešení a praktické ukázky s uplatněním v různých průmyslových odvětvích.

12. ročník mezinárodního veletrhu strojírenských technologií FOR INDUSTRY 2013 se bude konat v PVA EXPO PRAHA v termínu od 23. do 25. dubna 2013. Souběžně se uskuteční 7. mezinárodní veletrh povrchových úprav a finálních technologií - FOR SURFACE a 1. veletrh technologií pro svařování, pájení a lepení - FOR WELD, které jsou pořádány s dvouletou periodicitou v lichých letech. V současné době je na tyto veletrhy přihlášena řada významných firem, které mají pro návštěvníky připravené prezentace technologických novinek, specializovaná řešení a praktické ukázky s uplatněním v různých průmyslových odvětvích.

Romana Cempírková sdělila podrobnosti k účasti: „V tomto roce se naše společnost MEPAC CZ, s.r.o. rozhodla, kromě každoročního vystavování na MSV v Brně, vystavovat také na veletrhu FOR INDUSTRY, FOR WELD, FOR SURFACE 2013 v Praze. Myslíme si, že vhodně zvolený termín veletrhu – začátek roku – pomůže vystavovatelům i návštěvníkům tohoto  veletrhu: vystavovatelé mohou představit své novinky již z kraje roku a zákazníci zde najdou odpovědi na řešení svých problémů, aniž by bylo nutné čekat až na MSV v Brně. Tomuto veletrhu přikládáme velkou váhu, a proto jsme se rozhodli představit naši horkou novinku pro rok 2013, přenosný laserový gravírovací systém HCP10 s naprosto novou konstrukcí, právě zde. Věříme, že návštěvníci našeho stánku ocení široké možnosti tohoto univerzálního zařízení, určeného pro hluboké gravírování jak malých, tak i velkoobjemových dílů. Speciální konstrukce, minimální hmotnost a rozměry laserové hlavy jsou světovým unikátem.

veletrhu: vystavovatelé mohou představit své novinky již z kraje roku a zákazníci zde najdou odpovědi na řešení svých problémů, aniž by bylo nutné čekat až na MSV v Brně. Tomuto veletrhu přikládáme velkou váhu, a proto jsme se rozhodli představit naši horkou novinku pro rok 2013, přenosný laserový gravírovací systém HCP10 s naprosto novou konstrukcí, právě zde. Věříme, že návštěvníci našeho stánku ocení široké možnosti tohoto univerzálního zařízení, určeného pro hluboké gravírování jak malých, tak i velkoobjemových dílů. Speciální konstrukce, minimální hmotnost a rozměry laserové hlavy jsou světovým unikátem.

REXIM spol. s r.o. se bude především prezentovat jako výhradní zástupce britského výrobce obráběcích strojů XYZ Machine Tools. Prezentace strojů bude zajímavá zvláště pro ty zákazníky, kteří se zabývají kusovou a malosériovou výrobou v oblasti obrábění kovů. Představen bude řídící systém ProtoTRAK,

REXIM spol. s r.o. se bude především prezentovat jako výhradní zástupce britského výrobce obráběcích strojů XYZ Machine Tools. Prezentace strojů bude zajímavá zvláště pro ty zákazníky, kteří se zabývají kusovou a malosériovou výrobou v oblasti obrábění kovů. Představen bude řídící systém ProtoTRAK,  který XYZ Machine Tools používá na svých mechatronických strojích. Ačkoliv se nejedná o světovou novinku, bude jeho poslední verze pro tuzemské zákazníky jistě zajímavou novinkou. Návštěvníci expozice společnosti REXIM by si neměli nechat ujít možnost vyzkoušet si jednoduché programování ProtoTRAK na vystavených CNC strojích, včetně obrobení součásti.

který XYZ Machine Tools používá na svých mechatronických strojích. Ačkoliv se nejedná o světovou novinku, bude jeho poslední verze pro tuzemské zákazníky jistě zajímavou novinkou. Návštěvníci expozice společnosti REXIM by si neměli nechat ujít možnost vyzkoušet si jednoduché programování ProtoTRAK na vystavených CNC strojích, včetně obrobení součásti.

Obchodní a inženýrská společnost TEXIMP, která patří k významným dodavatelům strojů a technologií pro obrábění, bude na letošním FOR INDUSTRY předvádět novinku firmy HAAS – 5-ti osé obráběcí centrum UMC 750. HAAS - největší výrobce obráběcích strojů v USA je známý výborným poměrem mezi výkonem stroje a jeho cenou. To platí i pro nový stroj UMC 750.

V expozici MRG CZ s.r.o. bude vystaven CNC dlouhotočný automat s protivřetenem, podavače materiálů, leštinové upínače a kleštiny pro CNC stroje.

„Pro nás, firmu Mitutoyo Česko, je výhodou poloha konání veletrhu - PRAHA - velmi dobrá dostupnost, termín konání – jarní měsíce a stále lepšící se výstaviště. Letos chceme hlavně odborné veřejnosti představit naši novinku – drsnoměr série SJ-400, který svým poměrem mezi užitnou hodnotou a cenou nemá konkurenci na trhu. Lze jej totiž využít jak v dílenské praxi pro měření přímo u výrobních strojů, tak z něj lze pomocí opcí vytvořit vysoce výkonný laboratorní přístroj,“ informoval o přípravách na veletrh FOR INDUSTRY Ing. Petr Zahálka, výkonný ředitel Mitutoyo Česko s.r.o.

Surfin, s.r.o. představí na letošním ročníku veletrhu FOR SURFACE novinku na českém trhu – infračervené katalytické pece od společnosti Vulcan catalytic system. Efektivnější využití energie a snížení nákladů je důvodem, proč se v sektoru práškového lakování hledají úspornější a efektivnější řešení týkající se vytvrzování. Efektivita pece je dosažena především využitím patentované technologie GAS PULSE SYSTEM umožňující přesnou regulaci jednotlivých infračervených katalytických panelů a tím dosažení maximální efektivity vytvrzování u různých typů dílů.

KF-NOVODUR s.r.o. se specializuje na výrobu galvanických linek pro povrchovou úpravu kovů, zabývá se i svařováním titanu a nerezu. Novinkou výroby je zakrytovaný manipulátor s ostřikem a ofukem zboží i automatickým odsáváním.

KF-NOVODUR s.r.o. se specializuje na výrobu galvanických linek pro povrchovou úpravu kovů, zabývá se i svařováním titanu a nerezu. Novinkou výroby je zakrytovaný manipulátor s ostřikem a ofukem zboží i automatickým odsáváním.

V expozici HST technologic s.r.o. se budou návštěvníci moci seznámit se zástupci typických výrobních řad, zejména by si neměli nechat ujít automat HWR Heavy, což je stroj pro automatizované provádění podélných, obvodových svarů a jejich kombinaci. Prezentována budou i specializovaná řešení - např. nová generace strojů pro automatizovanou úpravu den nádob multi-gas plasmou.

„Stejně tak jako je komplexní portfolio společnosti ARC-H a.s., které zahrnuje vše pro zpracování kovů, je komplexní i nabídka jarních odborných veletrhů v Praze FOR INDUSTRY, FOR SURFACE a FOR WELD. Proto považujeme za velice efektivní a přínosné se na těchto výstavách aktivně podílet. V letošním roce předvedeme nový model svařovacího zdroje Kempact RA zajišťující optimální svařovací výkon a excelentní 10% úsporu energie oproti konvenčním zdrojům. Naše společnost nabízí vše od běžných svařovacích zdrojů, automatizovaného svařování, řezání, úkosování, tryskání až po vyšší robotické celky laserového a plasmového svařování. Myslíme si, že právě tyto nové technologie kopírují moderní trendy ve strojírenství a budeme rádi, když je Vám, návštěvníkům, budeme moci představit,“ uvedla Světlana Svobodová ze společnosti ARC-H a.s.

Snahou a cílem společnosti BIBUS s.r.o. je, mimo jiné, být zákazníkům na blízku. Jarní odborné veletrhy v Praze jsou z tohoto pohledu zajímavé svým umístěním, neboť umožňují setkávání se stávajícími i potenciálními zákazníky ze střední a západní části naší republiky. Na veletrhu budou představeny komponenty pro stavbu strojů s ukázkami funkce tlumiče rázů. Dále bude možno vidět dvě funkční technologie 3D tisku, využitelné v různých oborech.

Specifikem letošního ročníku pak je rekordní účast dodavatelů 3D tiskáren v ČR s uvedením nových produktů na trh právě na veletrhu FOR INDUSTRY v Praze. Návštěvníci by si neměli nechat ujít příležitost k setkání a posouzení možností vzájemné spolupráce v rozmanitých oblastech, neboť nabídka vystavovatelů bude opravdu pestrá.

Aktuální informace a více podrobností najdou zájemci na stránkách veletrhů: www.forindustry.cz, www.forsurface.cz a www.forweld.cz .

Při jakékoli montáži komponentů dohromady je možné najít dvě základní možnosti, jak ušetřit celkové náklady na daný spoj. Jednak je možné se zabývat jednotkovou cenou daných komponentů, včetně spojovacího materiálu, ale také náklady na samotnou instalací spojovacího prvku do dané sestavy. Rolované pružné kolíky byly firmou Spirol navrženy před více než 65 lety jako univerzální, technicky výhodné a hlavně cenově dostupné řešení mnoha problémů spojených právě s instalací. Použití tohoto kolíku může jednak snížit náklady na přípravu větších a náročnější komponentů sestavy a dále také může odstranit nutnost použití dalších operací ve výrobě či snížit počet dílů ve výrobku. Kromě zjednodušení designu a montáže je také rolovaný kolík vhodný pro automatickou instalaci, což vede ke zrychlení operace, ke zvýšení produktivity a omezení zásahu operátorů.

Při jakékoli montáži komponentů dohromady je možné najít dvě základní možnosti, jak ušetřit celkové náklady na daný spoj. Jednak je možné se zabývat jednotkovou cenou daných komponentů, včetně spojovacího materiálu, ale také náklady na samotnou instalací spojovacího prvku do dané sestavy. Rolované pružné kolíky byly firmou Spirol navrženy před více než 65 lety jako univerzální, technicky výhodné a hlavně cenově dostupné řešení mnoha problémů spojených právě s instalací. Použití tohoto kolíku může jednak snížit náklady na přípravu větších a náročnější komponentů sestavy a dále také může odstranit nutnost použití dalších operací ve výrobě či snížit počet dílů ve výrobku. Kromě zjednodušení designu a montáže je také rolovaný kolík vhodný pro automatickou instalaci, což vede ke zrychlení operace, ke zvýšení produktivity a omezení zásahu operátorů.

Rolované kolíky mají několik unikátních vlastností, které jim umožňují efektivní zlepšení instalačního procesu a snížení nákladů na něj. Tento typ kolíku je navržen s poměrně velkým přesahem oproti díře a při lisování se přizpůsobuje tvaru a rozměru otvoru v komponentu. Rolováním, neboli smrštěním, při lisování dochází k silovému působení na stěny otvoru, což je základem uchycení kolíku v komponentu po celou dobu jeho životnosti. V porovnání s ostatními pružnými kolíky, u nichž dochází k namáhání na ohyb pouze v oblasti naproti štěrbině, rolované kolíky se smršťují po celém obvodu, což vede ke snížení instalační síly a co je důležité, k rovnoměrnému rozložení silového působení na stěny otvoru. Toto je velmi důležité z hlediska ochrany materiálu a otvoru v daném komponentu. Špatná a nekvalitní instalace ruku v ruce se zvýšeným kontaktním namáhím často vedou k poškození otvoru. Při zvýšení instalační síle může také docházet k odírání povrchové úpravy daného dílu, což vede až k projevu koroze, popř.dochází ke vzniku nežádoucích špon a odpadu, který v mnohých aplikacích znamená problémy s funkčností dílu atd.

Srovnáme-li rolovaný kolík s kolíky plnými válcovými, kolíky s různým rádlováním, tak tyto při instalaci vždy deformují otvor v hostitelském komponentu, neboť jejich udržení v otvoru je založeno právě na deformaci materiálu. Podobně tomu je i u extrémně přesných obrobených kolíků, které se lisují do přesných otvorů. I zde při demontáži kolíku z díry dojde k jejímu poškození, navíc tato metoda spoje vyžaduje vyšší náklady na přípravu komponentu. U těchto typů kolíků je tak znemožněna oprava, rework dílů, a v případě pochybení skončí celý díl jako odpad. U rolovaného kolíku je možná jeho demontáž a zpětné nalisování do téhož otvoru, aniž by k jeho poškození docházelo.

Při samotné aplikaci je výhodou rolovaného kolíku jeho flexibilita a schopnost rovnoměrně pohlcovat vibrace a rázy, které se nedá srovnávat s jinými typy kolíků. Jako příklad se může uvést kolíkování ozubeného kola na hřídel. Zde může být konstantní silové působení na kolík při běhu zařízení, nicméně při startu a brždění se toto působení značně zvyšuje a pokud je použit např.plný válcový kolík, je třeba s touto špičkou silového působení počítat ve stádiu designu. Inženýři jsou tak často nuceni použít větší průměr nejen kolíku, ale tím i hřídele, nebo použít dražší materiál atd.To vše zvyšuje náklady. U rolovaného kolíku dochází při rázovém zvýšení síly ke smrštění a tím se tento ráz utlumí. Poté se kolík zase vrátí do původního stavu, aniž by poškodil otvor v hřídeli či kole a také nehrozí poškození kolíku, neboť ten absorbuje rázy po celém obvodu a nemá jedno místo, kde by se namáhání soustředilo. Rolované kolíky se také v dynamickým aplikacích často používají jako alternativa pro jíné spojovací prvky – nýty, čepy, šrouby.

Při samotné aplikaci je výhodou rolovaného kolíku jeho flexibilita a schopnost rovnoměrně pohlcovat vibrace a rázy, které se nedá srovnávat s jinými typy kolíků. Jako příklad se může uvést kolíkování ozubeného kola na hřídel. Zde může být konstantní silové působení na kolík při běhu zařízení, nicméně při startu a brždění se toto působení značně zvyšuje a pokud je použit např.plný válcový kolík, je třeba s touto špičkou silového působení počítat ve stádiu designu. Inženýři jsou tak často nuceni použít větší průměr nejen kolíku, ale tím i hřídele, nebo použít dražší materiál atd.To vše zvyšuje náklady. U rolovaného kolíku dochází při rázovém zvýšení síly ke smrštění a tím se tento ráz utlumí. Poté se kolík zase vrátí do původního stavu, aniž by poškodil otvor v hřídeli či kole a také nehrozí poškození kolíku, neboť ten absorbuje rázy po celém obvodu a nemá jedno místo, kde by se namáhání soustředilo. Rolované kolíky se také v dynamickým aplikacích často používají jako alternativa pro jíné spojovací prvky – nýty, čepy, šrouby.

Již byla zmíněna příprava otvoru, kde je možné použitím rolovaného kolíku uspořit náklady. Jelikož tento kolík nevyžaduje přesný otvor, ve většině aplikací postačí vrtaná díra bez nutnosti dalších úprav a dále také nevyžaduje přesnou poziční toleranci otvorů oproti sobě a při instalaci je tolerantní k mírnému vyosení otvorů. Není tedy nutné otvory vrtat současně a tento typ kolíku je vhodný i pro otvory lité, ražené či sintrované.

Aby mohly plně vyniknout zmíněné prvky a vlastnosti rolovaných kolíků a projevit se jako přínosné pro danou aplikaci, musí se kolík nejprve bez problémů instalovat do daného komponentu. K tomu slouží rovinné konce kolíku, koncentrické sražení, hrany bez otřepů, přesné tolerance délky a odstranění zapadání kolíků do sebe. Tyto vlastnosti umožňují snadné lisování a také použití automatického plnění z vibračních zásobníků. Velkým přínosem je také fakt, že koliky jsou symetrické a nemusí se při instalaci orientovat.

Posledním důležitým benefitem vedoucím k možné úspoře je nabídka rolovaného kolíku ve 3 stadnardech, které se od sebe liší designem a charakteristickými vlastnostmi i cenou. To umožňuje výběr nejvhodnějšího technického a ekonomického řešení pro řadu aplikací a materiálů. Rolované kolíky jsou také nabízeny v různých materiálech, s různými povrchovými úpravami, a spokojí tak nároky na požadavky střihové pevnosti, cyklické únavy, vzhledu či korozní odolnosti. Je také možné upravit standardní kolík dle požadavků aplikaci či vyvinout zcela speciální typ rolovaného kolíku, aby vyhovoval požadavkům na daný spoj.

Zavěrem je nutné zmínit, že při hlednání úspor a ekonomicky výhodných řešení spojů je to není jednotková cena spojovacího prvku, která je rozhodující. Často hrají roli náklady na přípravu otvorů a také také na samotnou instalaci dílu či na pořízení instalačního zařízení. Tyto lze minimalizovat právě výběrem vhodného spojovacího prvku jako jsou rolované pružné kolíky.

SPIROL SAS, organizační složka

Václav Kraus

Aplikační inženýr pro Čechy a Slovensko

Tel: +420 417 537 979

e-mail: vkraus@spirol.com

Jsme certifikováni pro ISO 9001, ISO/TS 16949, ISO 14001

WTE je jedním z našich dodavatelů upínačů nástrojů. Na tomto poli nachází své místo hlavně jako dodavatel přesných vrtacích sklíčidel. Více než 100 zaměstnanců této firmy zajišťuje konstrukci, produkci a servis upínačů té nejvyšší kvality. V prodeji přesných vrtacích sklíčidel se WTE usadilo na špičce nejen v Evropě. Nové řady produktů jako jsou smršťovací a hydraulické upínače přesně zapadají do portfolia precizních upínačů nástrojů a WTE neustává ve vývoji nových přesných produktů. Know how, inovace a motivovaný personál tvoří základnu úspěchů, kterých dosáhla firma v minulých letech.

WTE je jedním z našich dodavatelů upínačů nástrojů. Na tomto poli nachází své místo hlavně jako dodavatel přesných vrtacích sklíčidel. Více než 100 zaměstnanců této firmy zajišťuje konstrukci, produkci a servis upínačů té nejvyšší kvality. V prodeji přesných vrtacích sklíčidel se WTE usadilo na špičce nejen v Evropě. Nové řady produktů jako jsou smršťovací a hydraulické upínače přesně zapadají do portfolia precizních upínačů nástrojů a WTE neustává ve vývoji nových přesných produktů. Know how, inovace a motivovaný personál tvoří základnu úspěchů, kterých dosáhla firma v minulých letech.

Firmy Grumant a WTE postavili svoji spolupráci na inovaci, preciznosti, kompetentnosti a podpoře našich zákazníků jejichž partnery pro budoucnost se chceme stát. To vše v praxi znamená, že výrobky jsou dodávány s přesností v rámci µm, naše firmy jsou držiteli certifikátu kvality ISO 9001:2000. Naši zákazníci se mohou spolehnout na vysokou úroveň služeb, flexibilitu a rychlost ať už jde o nestandardní požadavky nebo dodací termíny.

Hned na úvod si pojďme vysvětlit proč právě vrtací sklíčidla. Několik čísel. Vrtání tvoří v průměru 36% aplikací třískového obrábění. 75% nástrojů jsou spirálové vrtáky. 60% těchto vrtáků má průměr menší než 12 mm.

Kleštinové upínače mají několik nevýhod:

Upínače s dutinou weldon mají také řadu nevýhod:

Přesná sklíčidla WTE - vysoký výkon a jednoduchá obsluha

V porovnání s výše popsanými systémy upnutí nástrojů mají přesné vrtací sklíčida WTE tyto výhody:

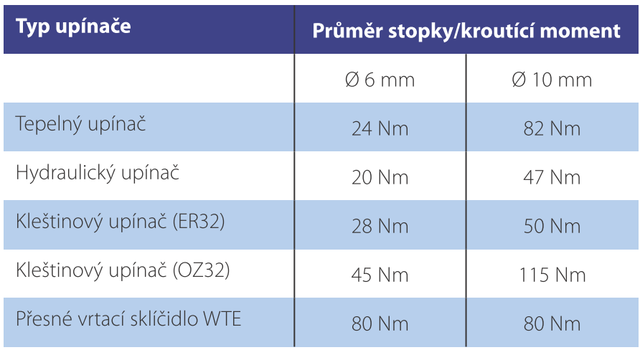

Porovnání síly upnutí (kroutícího momentu) různých typů upínačů:

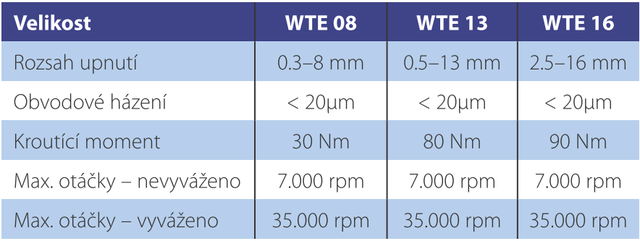

Porovnání vlastností jednotlivých řad přesných vrtacích sklíčidel WTE:

Výše popsané zásady používá WTE i při konstrukci dalších upínačů. Například tepelné upínače jsou vyrobeny z e speciální nástrojové oceli, u které nedochází až do teploty 560° C k žádným strukturálním změnám nebo snižování kvality. V nabídce je více než 1350 kombinací průměrů, délek a základních kuželů a 85% je u dodavatele k dostání během 3 pracovních dnů.

Tepelné upínače jsou vyrobeny ze speciální nástrojové oceli s vysokou odolností vůči vysokým teplotám

Hydraulické upínače HPH (high performence holder) byly vyvinuty na základě následujících požadavků:

Vysoko výkoné hydraulické upínače HPH

Tyto upínače jsou tak schopny přenášet vyšší kroutící moment než tepelné upínače. Je možno upínat nástroje s válcovou stopkou (HA, HB , HC) s průměrem od 6 do 32 mm. Při použití redukčních pouzder je možno upínat stopky s průměry od 1 mm. Díky svým vlastnostem jsou pak vhodné pro všechny operace od těžkého frézování přes vrtání až po vystružování nebo vysokorychlostní obrábění.

![]() O tom, že si laserová technologie získává stále větší zastoupení v průmyslu, není pochyb. Lasery jsou vhodnými nástroji pro značení, řezání, svařování a další speciální aplikace, jejichž rozsah ční nad možnosti tohoto článku. Zaměříme-li se blíže na oblast svařování, kromě kovových materiálů se začínají lasery ve větším měřítku uplatňovat i pro svařování jiných materiálů, a to materiálů plastových.

O tom, že si laserová technologie získává stále větší zastoupení v průmyslu, není pochyb. Lasery jsou vhodnými nástroji pro značení, řezání, svařování a další speciální aplikace, jejichž rozsah ční nad možnosti tohoto článku. Zaměříme-li se blíže na oblast svařování, kromě kovových materiálů se začínají lasery ve větším měřítku uplatňovat i pro svařování jiných materiálů, a to materiálů plastových.

Svařování plastů má několik opodstatnění. Vytvoření dílu z jediného kusu plastu je mnohdy technologicky nemožné, skládání dílčích celků může usnadňovat montáž výsledného dílu, v neposlední řadě pak lze získávat spojení materiálů s rozdílnými vlastnostmi. Pro svaření termoplastů (či některých termoplastických elastomerů) je nutno užít tepla a tlaku působícího na svařované části po jistou nutnou dobu. Zatímco teplo je dodáváno prostřednictvím laserového paprsku, tlak je zabezpečen pomocí zakládacího přípravku, jehož konstrukce závisí na geometrii svařovaných částí.

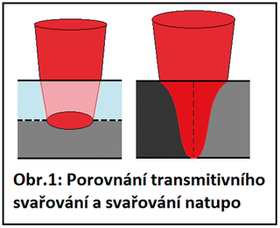

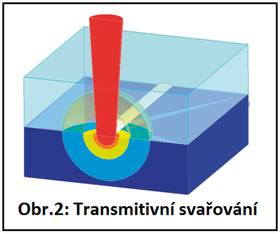

Principy laserového svařování plastů lze rozdělit do dvou základních skupin, a to na svařování natupo a svařování transmitivní. Princip svařování natupo u plastů je podobný jako u kovů, kde se vytváří průvar mezi dvěma vedle sebe těsně přiloženými díly. Výjimečné postavení má však princip transparentního svařování, které lze u kovů přirovnat ke svařování přeplátováním se zásadními odlišnostmi. Zde je využito transparentnosti vrchního dílu, zatímco spodní díl laserové záření naopak absorbuje. Světlo pak prochází vrchním dílem pouze s minimem ztrát, zahřívá díl spodní a vzniklé teplo taví stykovou oblast obou dílů, což v kombinaci s působeným tlakem zaručuje takový průnik materiálů, aby bylo dosaženo požadované pevnosti svaru.

Principy laserového svařování plastů lze rozdělit do dvou základních skupin, a to na svařování natupo a svařování transmitivní. Princip svařování natupo u plastů je podobný jako u kovů, kde se vytváří průvar mezi dvěma vedle sebe těsně přiloženými díly. Výjimečné postavení má však princip transparentního svařování, které lze u kovů přirovnat ke svařování přeplátováním se zásadními odlišnostmi. Zde je využito transparentnosti vrchního dílu, zatímco spodní díl laserové záření naopak absorbuje. Světlo pak prochází vrchním dílem pouze s minimem ztrát, zahřívá díl spodní a vzniklé teplo taví stykovou oblast obou dílů, což v kombinaci s působeným tlakem zaručuje takový průnik materiálů, aby bylo dosaženo požadované pevnosti svaru.

Svařování plastů se dotýká řada metod souvisejících s řízením pohybu laserového paprsku během aplikace. Např. během konturového svařování je  geometrie svaru postupně objeta laserovým paprskem v jediném cyklu. Během toho je buď pomocí polohovacího systému pohybována laserová hlava nad nehybným materiálem grote actie en geweldige gaming. (častější případ) nebo je pohybován materiál pod nehybnou laserovou hlavou.

geometrie svaru postupně objeta laserovým paprskem v jediném cyklu. Během toho je buď pomocí polohovacího systému pohybována laserová hlava nad nehybným materiálem grote actie en geweldige gaming. (častější případ) nebo je pohybován materiál pod nehybnou laserovou hlavou.

Při simultánní metodě je celá svarová kontura vytvořena najednou během jediného laserového pulsu, kdy je jak laserová hlava, tak i materiál stacionární. Jistá obdoba této metody je svařování přes masku. Zde je mezi materiálem a laserovou hlavou umístěna speciální šablona, která propouští záření jen v určitých místech, což umožňuje rychle vytvořit i značně složité kontury svaru tam, kde nedošlo k odstínění laserového záření.

Velmi výhodná je kvazisimultánní metoda svařování využívající vychylovací laserovou hlavu. Ta dokáže paprsek rozmítat po ploše materiálu tak, aby kopíroval požadovaný tvar mnohdy i složitých svarových 2D kontur, přičemž hlava i samotný materiál mohou zůstat stacionární. Na rozdíl od simultánní metody paprsek ovlivňuje všechna místa svaru periodicky vícekrát za sebou a díky vysoké rychlosti pohybu paprsku v podstatě ve stejném časovém okamžiku. Tím lze celý svar do jisté míry homogenizovat, což je z mnoha důvodů velmi výhodné a v konečném důsledku se tak výrazně zvyšuje jeho kvalita.

Velmi výhodná je kvazisimultánní metoda svařování využívající vychylovací laserovou hlavu. Ta dokáže paprsek rozmítat po ploše materiálu tak, aby kopíroval požadovaný tvar mnohdy i složitých svarových 2D kontur, přičemž hlava i samotný materiál mohou zůstat stacionární. Na rozdíl od simultánní metody paprsek ovlivňuje všechna místa svaru periodicky vícekrát za sebou a díky vysoké rychlosti pohybu paprsku v podstatě ve stejném časovém okamžiku. Tím lze celý svar do jisté míry homogenizovat, což je z mnoha důvodů velmi výhodné a v konečném důsledku se tak výrazně zvyšuje jeho kvalita.

Mimo tyto nejčastěji používané metody existují i jiné jako např. hybridní svařování využívající pomocné IR záření pro předehřátí materiálu a další.

Technologie laserového svařování plastů dokáže přesvědčit svými přednostmi – jedná se o velice přesnou, rychlou a dobře kontrolovatelnou metodu vytvářející jen velmi malé mechanické a termické napětí v materiálu bez vzniku deformací geometrie svařovaných částí. Navíc je nutné si uvědomit, že proces je zatížen minimálními provozními náklady a má zanedbatelný vliv na okolní prostředí, protože není doprovázen vznikem jakýchkoli škodlivých částic, plynů či hluku. Svařovací rychlosti mohou dosahovat až 25m/min, přičemž mezi systémy využitelné pro tyto aplikace může zařadit diodové, vláknové či krystalové lasery do výkonů cca 300W.

Ing. Jiří Krutina, Lintech, spol. s r.o.

LINTECH, spol. s r.o.

Chrastavice 3

344 01 Domažlice

Tel.: 420 379 410 201

Fax: 420 379 410 200

e-mail: info@lintech.cz

www.lintech.cz

Počátkem roku 2013 oznámil přední evropský výrobce dynamických odlučovačů olejové mlhoviny a emulzních aerosolů, firma FILTERMIST International Ltd. z Velké Británie, poměrně velkou inovaci ve svém portfoliu výrobků – na trh přichází řada odlučovačů serie S.

FILTERMIST přináší hned tři nové modely – S-200 s kapacitou 180 m³/hod, S-400 s kapacitou 425 m³/hod a S-800 s kapacitou 800 m³/hod, které nahrazují původní malé modely serie FX2 – tedy FX-1002, FX-2002 a FX-3002. Hlavní změna je patrná u nejmenšího modelu S-200, který je nyní k dispozici v typickém atraktivním designu ostatních modelů, a navíc

FILTERMIST přináší hned tři nové modely – S-200 s kapacitou 180 m³/hod, S-400 s kapacitou 425 m³/hod a S-800 s kapacitou 800 m³/hod, které nahrazují původní malé modely serie FX2 – tedy FX-1002, FX-2002 a FX-3002. Hlavní změna je patrná u nejmenšího modelu S-200, který je nyní k dispozici v typickém atraktivním designu ostatních modelů, a navíc  může být osazen v případě potřeby přídavným HEPA filtrem, což předchozí model FX-1002 neumožňoval. Změna designu byla mimo jiné umožněna použitím nového typu motoru, který je menší a má nižší spotřebu.

může být osazen v případě potřeby přídavným HEPA filtrem, což předchozí model FX-1002 neumožňoval. Změna designu byla mimo jiné umožněna použitím nového typu motoru, který je menší a má nižší spotřebu.

Změny se ovšem nevztahují pouze ke vzhledu odlučovačů, různá vylepšení a úpravy naleznete i ve funkčnosti a účinnosti nových odlučovačů. FILTERMIST nyní může využívat veškerý potenciál laboratoří své sesterské firmy, švédské firmy ABSOLENT, která je vedoucí společností v oblasti věžových filtrů pro nejtěžší aplikace a velmi komplikované typy vzdušnin. Obě společnosti pro nové odlučovače vyvinuly nový typ interních filtračních elementů, které dále zvyšují účinnost separace, a to při očekávané delší životnosti všech komponent. Základní technická data nových filtračních jednotek jsou následující:

S-200 (nahrazuje model FX-1002)

S-200 (nahrazuje model FX-1002)

S-400 (nahrazuje model FX-2002)

S-800 (nahrazuje model FX-3002)

Pro větší kapacity a průtoky až do 2700 m³/hod stále zůstávají k dispozici osvědčené a oblíbené typy odlučovačů FILTERMIST serie FX2, které jsou široké technické veřejnosti velmi dobře známé.

První dodávky inovovaných modelů by měly být k dispozici již v těchto dnech.

Odstředivé odlučovače Filtermist jsou postaveny na principu odlučování submikronových částic chladiva ze vzduchu díky využití principu rozdílných specifických hmotností. Separační buben uvnitř odlučovače rotuje velkou rychlostí a pomocí vnitřních tvarovaných lopatek nasává kontaminovaný vzduch. Při nárazu částic na lopatky dochází k vlastnímu efektu odloučení vzduchu od částic použitého média. Díky odstředivým silám částice, jejich velikost se pohybuje v jednotkách mikrometrů, vstupují do technologických vložek, kde se spojují do větších, hmotnějších objektů. Po dosažení potřebné velikosti a hmotnosti pak separované medium vložku opouští, prochází perforací separačního bubnu a vlivem proudění vzduchu stoupá až do sběrné drážky, odkud je pak odváděno hadicí na libovolné místo podle potřeby.

Základní charakteristikou tohoto principu je skutečnost, že účinnost separace je dána pouze tvarem lopatek bubnu a rychlostí jeho rotace, takže z dlouhodobého hlediska téměř neklesá. Zmiňované technologické vložky nemají za cíl odloučené medium zadržovat, pouze napomoci procesu separace – nejedná se tedy o klasický pasivní element, který se rychle zanáší a je třeba jej často měnit. Typická životnost výměnných elementů je 6 – 12 měsíců. Běžně dosahovaná účinnost se pohybuje obvykle nad hranicí 99%.

S více než 6500 instalacemi v České republice a na Slovensku patří dynamické separátory FILTERMIST k nejoblíbenějším a nejpoužívanějším principům mezi širokou technickou veřejností, a to jak u velkých firem, tak i u menších uživatelů obráběcích strojů.

V posledních několika letech jsme zaznamenali zřetelný posun v nárocích zákazníků na kvalitu zpracování hran, otvorů i povrchu produkovaných plechových dílů. Dřívější situace, která tuzemským „plechařům“ umožňovala konkurovat zejména nižší cenou oproti výrobcům v západní Evropě, kdy stačilo díly vypálit či vysekat bez následného odstranění otřepů či úpravy povrchu, je definitivně minulostí.

V posledních několika letech jsme zaznamenali zřetelný posun v nárocích zákazníků na kvalitu zpracování hran, otvorů i povrchu produkovaných plechových dílů. Dřívější situace, která tuzemským „plechařům“ umožňovala konkurovat zejména nižší cenou oproti výrobcům v západní Evropě, kdy stačilo díly vypálit či vysekat bez následného odstranění otřepů či úpravy povrchu, je definitivně minulostí.

Zákazníci, v mnoha případech ze zahraničí, jsou stále náročnější ve svých požadavcích na zpracování a finální úpravu dílů. Velmi častým požadavkem, v řadě případů i podmínkou k získání zakázky, je schopnost kvalitně odstranit otřepy a krusty po pálení na dílech, upravit povrch dle požadavku, „zaoblit“ hrany pro další následné zpracování a podobně. Samostatnou kapitolou je náročné zpracování dílů s povrchovou úpravou – jako například pozink, odjehlení dílů krytých folií nebo zpracování velmi malých dílů. Zakázkové firmy se navíc potýkají s kombinací všeho výše uvedeného, podle jednotlivých zakázek.

První možností je forma ručního dokončení dílů – ruční odjehlování, broušení, úprava hran. Výhody ručního broušení v podstatě neexistují a navíc je ruční broušení využitelné pouze v případě, že firma dostává ojedinělé požadavky na základní odjehlení některých dílů. Jsou však známy i případy, kdy se ve firmě zabývá ručním odjehlením několik lidí, o ekonomice, kvalitě a produktivitě takového počínání lze však s úspěchem pochybovat. Takových firem ale je v současnosti minimum a dříve či později se s požadavkem na kvalitní odjehlení či povrchovou úpravu od svých zákazníků setká téměř každá firma. V té chvíli, pokud je na stole možnost získání takové zakázky, náhle nastává souboj s časem, kde rychle najít vhodné strojní řešení, abychom zakázku byli schopni splnit.

Ruční broušení je na ústupu a to z několika důvodů:

Některé nevýhody ručního broušení:

V celkovém kontextu je ruční broušení drahý proces a zejména neplní kvalitativní kritéria požadovaná na současném trhu.

Druhou možností je volba vhodného stroje, který je pro tento účel určen.

Při výběru vhodného stroje je třeba zohlednit aktuální požadavky, materiálovou strukturu a množství dílů, avšak i plánovanou orientaci v budoucnu a možnosti získání zakázek, na které by společnosti bez této technologie nedosáhla. Zejména u firem zaměřených na zakázkovou výrobu je třeba skutečně posoudit nejen dnešní strukturu výrobků, ale hledat řešení, které bude komplexní i do budoucna, vždyť stroj není investicí na několik měsíců. Tuto fázi je velmi důležité nepodcenit a pečlivě konzultovat.

Timesavers International je po více než 70 let světovým leaderem v komplexním řešení odjehlování a povrchové úpravy plechových dílů. Kromě tradičně silné pozice v oblasti odjehlení, zaoblení hran a povrchové úpravy, se společnost dokázala úspěšně etablovat i ve zpracování netradičních materiálů – jako je například titan, molybden, chrom, zirkonium a další. Nezáleží na tom, zda zákazník požaduje odjehlení či finální úpravu povrchu, dokážeme nalézt řešení v podstatě pro jakékoliv požadavky našich klientů.

Timesavers International je po více než 70 let světovým leaderem v komplexním řešení odjehlování a povrchové úpravy plechových dílů. Kromě tradičně silné pozice v oblasti odjehlení, zaoblení hran a povrchové úpravy, se společnost dokázala úspěšně etablovat i ve zpracování netradičních materiálů – jako je například titan, molybden, chrom, zirkonium a další. Nezáleží na tom, zda zákazník požaduje odjehlení či finální úpravu povrchu, dokážeme nalézt řešení v podstatě pro jakékoliv požadavky našich klientů.

Stroje jsou v Evropě, díky své tradici, známé pod názvem GRINDINGMASTER a v nabídce mohou zákazníci nalézt celou řadu konfigurací strojů pro různé aplikace, včetně možnosti konstrukce speciálních zařízení. Na českém a slovenském trhu je Timesavers International reprezentován již řadu let firmou ProTech SpT s.r.o. a úspěšnou spolupráci dokazují desítky instalovaných strojů.

Požadavky zákazníků lze shrnout do několika oblastí:

Přibližně 90% klientely vychází ze třech tržních segmentů – první specializací je odjehlení a zaoblení hran obecně – běžná ocel, nerez, hliník, pozink, díly kryté folií. Další oblast představuje broušení a strukturování nerezi. Trojici doplňuje oblast speciálních zákaznických aplikací – jako kalibrování a jemné broušení speciálních materiálů – např. titan, molybden, chrom a zirkonium. Timesavers stroje pracují i ve firmách leteckého a automobilového průmyslu. Dle konkrétní situace u jednotlivých klientů, požadavků na opracování a konečně také s ohledem na možnou investovanou částku lze vyspecifikovat konkrétní typ stroje.

Za vhodné považuji zmínit dva relativně nové typy strojů, které jsou velkým předmětem zájmu zákazníků. Rozměrově se jedná o diametrálně odlišné stroje, avšak oba přináší naprosto vynikající výsledky zpracování dílů.

Vícesměrový systém odjehlení pomocí rotujících kartáčů perfektně odjehlí a zaoblí hrany po pálení laserem, vysekané a obrobené - ve všech směrech a na jeden průchod strojem a to bez porušení povrchu. Stroj je k dispozici i v konfiguraci s předsazeným brusným válcem pro odjehlení větších otřepů a s brusným válcem u výstupu pro výsledný finální brus. Tento stroj disponuje tak výkonným vakuovým přisáváním, že bez problémů lze zpracovat i velmi malé díly o velikosti 1 EUR mince a to s vynikajícím výsledkem. Pracovní šíře 1350 mm však umožňuje zpracovat velmi široké portfolio dílů. Překážkou nejsou ani díly s tvářením. Kartáče vynikají velmi dlouhou životností a díky tomu jsou provozní náklady na abrasiva nesrovnatelné s jinými možnostmi dostupnými na trhu. Ostatně i provozní náklady jsou položkou, kterou je třeba při výběru vhodné technologie zvažovat, nejen posuzovat vstupní cenu stroje. V řádech let se pak může jednat o podstatný finanční rozdíl. Koneckonců tato položka dnes hraje významnou roli při výběru různých typů strojů.

V období vzrůstajících nároků na kvalitu zpracování dílů, nároků na bezpečnost a produktivitu práce přináší tato technologie podstatnou konkurenční výhodu svým uživatelům. Dnes již spíše nezbytnou technologii, bez které lze sotva získat komplexní a lukrativní zakázky. Dostupnost a využívání technologie odjehlování a finální úpravy na nejvyšší úrovni zvyšuje atraktivitu firmy pro stávající i potencionální zákazníky. Rozšiřuje se také portfolio možností zpracování nejnáročnějších aplikací. Bez možnosti kvalitně a ekonomicky odjehlit a upravit své díly se dnes neobejde žádná společnost, která si chce udržet svou pozici v konkurenčním prostředí. Rádi s Vámi budeme konzultovat Vaše požadavky a naše možnosti.

Váš dodavatel pro ČR a SK:

ProTech SpT s.r.o.

Brigádnická 1646, CZ-288 02 Nymburk

tel: +420 325 512 685

e-mail:info@protech-spt.cz

www.protech-spt.cz

Jste-li výrobcem strojů, nástrojů či jiné techniky pro obrábění kovů a máte potřebu své zboží předvést na významném zahraničním veletrhu, či máte-li zájem zhlédnout kvantum novinek v tomto oboru, pak by vám neměl uniknout stuttgartský veletrh AMB.

Jste-li výrobcem strojů, nástrojů či jiné techniky pro obrábění kovů a máte potřebu své zboží předvést na významném zahraničním veletrhu, či máte-li zájem zhlédnout kvantum novinek v tomto oboru, pak by vám neměl uniknout stuttgartský veletrh AMB.

Takhle plné jsou expozice a haly již první den výstavy

Tato akce, která se koná jednou za dva roky, je v Německu největší výstavou obrábění v letech, kdy se nekoná EMO. Dle měřitelných parametrů je větší než METAV, a to není její jediná výhoda. Druhým plusem je lokální umístění výstavy v oblasti jihozápadního Německa. Podle podrobné analýzy údajů veletržních správ v Hannoveru, Stuttgartu a Düsseldorfu jasně vyplývá, že v Německu hraje velkou roli místo, kde se akce odehrává, německé veletrhy jsou díky rozloze země a počtu obyvatel silně navštěvovány lokálními návštěvníky. Pro vystavovatele, který má zájem pokrýt co největší počet možných klientů, je tedy nutné účastnit se více akcí, a pokud to rozpočet nedovolí, tak je lepší veletrhy pravidelně střídat, než setrvávat stále na jedné akci. To stejné platí i pro návštěvníky výstavy, ve Stuttgartu totiž uvidí kompletní přehlídku i menších a středních firem z oboru. Počet těchto firem jde do stovek, to je dáno tím, že region spolkové země Baden-Württemberg je spolu se sousedním Švýcarskem a Bavorskem sídlem největšího počtu výrobců kovoobráběcích strojů, nástrojů a techniky pro oblast obrábění na světě. Podobně vysoký je v tomto regionu i počet kovozpracujících firem, zejména co se týče mikroobrábění a precizního obrábění obecně. Samostatnou specifickou kapitolou je zaměřeníní vystavovatelů na automobilový průmysl, protože Stuttgart je nejen kolébkou automobilismu, ale i živým a silným hráčem ve výrobě luxusních a prémiových značek aut, podobně silné zázemí tu má i letecký průmysl.

Velkoryse řešená vstupní hala

Jak jsme již zvyklí z ostatních německých veletrhů, velkorysý a supermoderní areál výstavy je postaven na zelené louce, v sousedství dálnice a letiště. Pohodlný je příjezd i parkování, jednoduchá a přehledná je registrace návštěvníků a pohyb po areálu. Každý návštěvník dostane do rukou malý, ale velmi přehledný plánek s přesnou obrazovou částí jednotlivých pavilonů včetně rozkreslených stánků označených logem vystavovatele. Dokonalá je i nomenklatura a rozdělení jednotlivých oborů do výstavních pavilonů. Výstavě dominují dvě haly s prezentací nástrojů, jen podrobně projít tyto dvě haly a seznámit se s novinkami zabere zhruba den, následují dvě haly se soustruhy a soustružnickými automaty, tři haly vyhrazené frézkám, obráběcím centrům a flexibilním výrobním systémům, a pokud vás zrovna zajímá broušení, pak je tu jedna hala věnovaná jen tomuto segmentu. Následují haly a oddíly tematicky věnované povrchovým úpravám, pilám na kov, chladícím kapalinám, software, komponentům strojů, řidicím systémům apod. Co mile překvapí každého vystavovatele je vysoký počet návštěvníků v jednotlivých expozicích již první den výstavy. A především samotný charakter veletrhu, zde se primárně jedná, obchoduje a řeší se technické problémy, uvolněná atmosféra s občerstvením je upozaděna, i v předvečerních hodinách máte možnost vidět v expozicích debatu nad rozloženými technickými výkresy.

Jeden z řady speciálních nástrojů společnosti AVANTEC Zerspantechnik

Akce typu AMB patří k těm nejprestižnějším v oboru, zde neexistuje, že by prémiové firmy z řad vystavovatelů řešily, zda se zúčastní či nikoliv, Walter, Sandvik, Iscar, Gühring, Paul Horn, Seco, Kennametal, Mapal, Ingersoll, Komet, Ceratizit (abych jmenoval jen některé firmy z oblasti nástrojů), ti všichni tu vystavují pod jednou střechou a předhání se velikostí svých expozic. Dle mého názoru konkrétně v nabídce nástrojů je AMB největší světovou přehlídkou, ve strojích bych toto prvenství přiřkl EMO Hannover. EMO je akcí jistě mezinárodnější, jsou zde „reprezentativěnjší expozice“ (vzpomeňme na první společnou expozici DMG - Mori Seiki), avšak ve Stuttgartu je více cítit, že výstava vyrostla odspodu, zde je trh, zde jsou zákazníci – důkazem jsou expozice desítek firem orientovaných výhradně na speciální stroje, technologie, či to jsou výrobci orientovaní na produkci speciálních nástrojů na míru, v tomto je AMB rozhodně na světové špici. To vše ale neznamená, že AMB není světová výstava, pokud má návštěvník čas, tak se může seznámit se stovkami světových premiér jednotlivých výrobců.

AMB není jen o vlastní prezentaci firem, ale také o řadě dorovodných akcí. Rád bych zmínil jednu z nich, po celou dobu veletrhu se v hlavní vstupní hale konala World skills Germany - studentská akademie, která má žáky a studenty nejen vzdělat, ale především přiblížit jim svět obrábění jako atraktivní životní perspektivu. Pořadateli akce jsou sami němečtí výrobci sdružení ve svazu VDW, kteří se bez ohledu na konkurenční vztahy spojili, protože pochopili, že bez zajištěné budoucnosti nebude mít jejich obor perspektivu.

AMB je ale také zábava a show, o čemž svědčí řada celebrit z oblasti sportu (členové německé fotbalové reprezentace) a kultury, kteří doplňují odborný program jednotlivých vystavovatelů svou návštěvou a vystoupeními.

Jiří Klusáček - šéfredaktor

AMB 2012 navštívilo na 90 tis. odborných návštěvníků – Nárůst internacionality na straně vystavovatelů i návštěvníků – Návštěvníci strávili na veletrhu delší dobu – AMB si upevnilo pozici v Top pětce světa.

„Bylo to nejlepší AMB všech dob“, pochvaluje si Ulrich Kromer, jednatel veletržní společnosti Messe Stuttgart. To potvrzují i ohlasy vystavovatelů mezinárodního veletrhu strojírenských technologií AMB, který se ve Stuttgartu konal od 18. do 22. září 2012. Z 90 tis. návštěvníků (2010: 86 200), kteří do Stuttgartu na veletrh přicestovali, bylo 12 % zahraničních (2010: 11 %). Průměrně na veletrhu strávili 1,3 dne (2010: 1,2), což potvrzuje, že role AMB posiluje a poptávka po nových obráběcích strojích a jejich příslušenství je nezlomná.

„AMB tímto výsledkem potvrdilo svoji pozici mezi pěti nejvýznamnějšími světovými veletrhy branže“, shrnuje Kromer. 1356 vystavovatelů (2010: 1346) a 34 zastoupených firem opět představilo mnoho inovací a zdokonalení, mezi nimiž nechyběly ani opravdové světové novinky. Všech devět výstavních hal bylo kompletně vyprodáno, dohromady 105 200 m2 brutto.

Ekonomická situace je pořád dobrá, poptávka stabilní a nadále se pohybuje na vysoké úrovni. Stav objednávek v odvětví je navzdory lehkému konjukturnímu oslabení rovněž velmi dobrý, což platí zejména pro výrobce přesných nástrojů. Tato pozitivní nálada byla na AMB zřetelně cítit. „Jako předseda Odborné asociace přesných nástrojů (VDMA) mám radost, že nástrojové haly měly od prvního do posledního veletržního dne velmi dobrou návštěvnost. Podtrhuje to význam AMB a zároveň ukazuje, jak důležité jsou přesné nástroje pro produktivitu, kvalitu a udržitelnost“, komentuje průběh veletrhu Lothar Horn, jednatel společnosti Paul Horn GmbH. Jeho hodnocení potvrzuje i Dr. Wilfried Schäfer, jednatel Svazu německých výroben obráběcích strojů (VDW) jménem jeho členů: „Firmy jsou s průběhem veletrhu velmi spokojeny. Rozhovory se zákazníky poukazují na další investiční potřeby, takže naše odvětví může i v dalších měsících počítat s dobrou poptávkou.“

Kvalita návštěvníků byla jednohlasně hodnocena jako velmi vysoká. Skutečně 80 procent dotázaných uvedlo, že plní při nákupním rozhodování ve firmě rozhodující, spolurozhodující nebo poradní roli. V centru dění doprovodného programu AMB 2012 stála trendová témata energetická efektivnost a udržitelnost. Nedostatek kvalifikovaných dělníků a inženýrů je pro firmy stále velkým problémem. Návštěvníci se mohli o těchto náročných povoláních informovat na akcích nabízejících šance k zaměstnání a při napínavých profesních soutěžích.

AMB 2014 se koná od 16. do 20. září opět ve Stuttgartu.

V případě zájmu či dotazů se obracejte na adresu: info@naveletrh.cz.

ROKA Ráža je moderní česká dynamicky se rozvíjející firma s dvacetiletou tradicí ve strojírenství.

Firma za historicky velice krátkou dobu své existence vybudovala svůj vlastní moderní výrobní komplex o rozloze 25.000 m2 v průmyslové zóně města Teplic. Na úspěchu a dobrém jménu firmy se v současnosti podílí téměř 100 stálých zaměstnanců. Firma každoročně investuje do obnovy strojního parku a do vývoje nových technologií.

Firma za historicky velice krátkou dobu své existence vybudovala svůj vlastní moderní výrobní komplex o rozloze 25.000 m2 v průmyslové zóně města Teplic. Na úspěchu a dobrém jménu firmy se v současnosti podílí téměř 100 stálých zaměstnanců. Firma každoročně investuje do obnovy strojního parku a do vývoje nových technologií.

Největším objemem prací ve strojní divizi je výroba svařovaných dílů pro stavební stroje. Ve firmě probíhá kompletní výroba od laserového řezání plechu, tváření na ohraňovacích lisech, svařování metodou MAG, obrábění, tryskání, lakování až po montáž. Pro zpřesnění výroby a vyšší produktivitu práce jsou ve výrobě využívány CNC řízené stroje. Výrobky zhotovujeme dle vlastní výrobní dokumentace ale i z dokumentace a zadání zákazníka.

Technici firmy pro svou práci využívají moderní software pro 3D modelování strojních dílu s návazností na technologii obrábění CAD/CAM. Naše spolupráce v rovině zákazní, konstruktér a technolog výrazným způsobem zefektivňuje výrobu.

Dlouhodobě spolupracujeme se zahraničními klienty a splňujeme nejvyšší nároky na kvalitu a přesnost výroby. Garantem je i získaná certifikace ISO 9001 a ISO 3834-2, kde splňujeme i přísné normy pro výrobu kolejových vozidel.

Firma disponuje robotizovaným svařovacím pracovištěm

Komínová technika

Komínová technika

Ocelové konstrukce

dodávky ocelových konstrukcí pro doly

dodávky ocelových konstrukcí pro dolyNerezová výroba

Strojní vybavení

Strojní vybavení