Návštěvníci zákaznických dnů TAJMAC-ZPS, které proběhnou 26.-27.4.2018 v areálu firmy ve Zlíně, se mimo jiné mohou těšit na představení našeho nového „Doplňkového katalogu 2018". Ten zahrnuje všechny nové produkty značek WNT a CERATIZIT, prezentované od posledního vydání hlavního katalogu WNT, a své uživatele blíže seznamuje s propojením těchto značek nástrojů pro třískové obrábění.

Doplňkový katalog 2018 obsahuje nové nástroje WNT a CERATIZIT, které byly uvedeny do jejich sortimentu za poslední období

Vydání společného katalogu navazuje na nedávné začlenění firmy WNT do světově významné společnosti CERATIZIT GROUP, kde jsou zastoupeni i další přední evropští a světoví výrobci nástrojů. Směrem k zákazníkům se tato spolupráce zúročí v podobě mnohem širšího portfolia nástrojů a služeb.

V Doplňkovém katalogu 2018 uživatelé najdou nové společné značení nástrojů WNT a CERATIZIT, a tím snadno získají rychlý přehled o požadovaném nástroji. Cílem téměř 400stránkového katalogu je kromě přehledného shrnutí novinek právě i seznámení uživatelů s komplexním programem nástrojů a jejich novým značením, což jim později usnadní orientaci v připravovaném hlavním katalogu.

"Náš standardní program již obsahuje více než 55 000 nástrojových položek, a kromě nového Doplňkového katalogu 2018, který je vlastně sbírkou nejnovějších nástrojů, Vám na zákaznických dnech TAJMAC-ZPS na našem stánku představíme také nový samostatný katalog s nástroji pro Dlouhotočné automaty," říká obchodní ředitel Jan Úlovec.

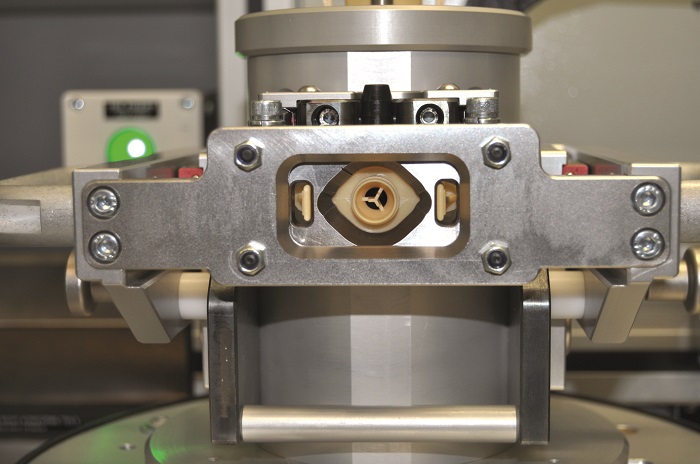

Univerzální 2prsté paralelní chapadlo s permanentním mazáním, vysokou uchopovací silou a vyšším momentem zatížení díky vylepšenému vícezubému vedení.

O 50 % delší uchopovací prsty + bezúdržbové po celou dobu životnosti + o 50 % větší uchopovací síla.

• Robustní vícezubé vedení pro přesnou manipulaci

• Odolnost vůči velkým externím momentům, která umožňuje osazení delšími uchopovacími prsty

• Mazací kapsy ve vícezubém vedení. Tím je zajištěný bezpečný provoz a jsou prodloužené intervaly údržby

• Maximální plocha pístu pro maximální uchopovací síly

• Montáž možná ze dvou stran a ve třech směrech pro univerzální a flexibilní ustavení chapadla

• Přívod vzduchu pomocí přímého připojení přes přírubu pro univerzální a flexibilní montáž chapadla

• Rozmanitý program snímačů pro různé možnosti sledování a monitorování polohy zdvihu

• Různé možnosti speciální optimalizace přesně pro Vaši aplikaci (prachotěsné, odolné vysokým teplotám, s antikorozní úpravou, atd.)

Píst se pohybuje pomocí stlačeného vzduchu nahoru, případně dolů. Šikmé plochy klínového háku způsobují synchronní paralelní pohyb čelistí.

Při vývoji průmyslových součástí je samozřejmě hleděno na možnosti jejich uplatnění, kvalitu a životnost. Trendem je ale také snaha nabízet produkty, jež lze uzpůsobit na míru dle požadavků zákazníka, a to i v relativně malém množství vyrobených kusů. Širokou škálu využití jistě naleznou nové dveřní západky BMST a madla GN 428 předního výrobce Elesa+Ganter.

Západky BMST je typickou ukázkou produktu značky Elesa. Jedná se totiž o komponent, vyrobený převážně z moderních inženýrských plastů, s jejichž vývojem má Elesa mnohaleté zkušenosti. Těleso zámku je vyrobeno z polyamidu na bázi PA, vyztuženého skelnými vlákny, a krytky šroubů jsou z polyesteru PBT. Vnitřní pružina je z nerez oceli a upínací podložka z černěné oceli. Kompaktní design západek působí velmi esteticky, přičemž produkt nijak nenarušuje celkový vzhled koncové aplikace.

Standardně jsou nyní nabízeny dvě varianty: BSMT a BSMT.L. Obě verze jsou určeny pro montáž na standardní T‑profily o rozměrech 30–40 mm a umožňují rychlé uzavření různých typů křídlových dveří. Model BSMT slouží k otevření tahem za rukojeť či madlo na dveřích. Západka BSMT.L je opatřena vlastní pákou. Základní provedení západek je v matné černošedé barvě. Na vyžádání je pak k dispozici také speciální provedení v bílé barvě podobné RAL 9002.

Stejně jako Elesa, tak i Ganter stále pracuje na vyvíjení dalších novinek. Jednou z nedávna uvedených jsou hliníková madla GN 428. V tomto na pohled jednoduchém produktu je spojeno hned několik zásadních vlastností, jako je výjimečná stabilita, příjemný vzhled a ergonomie. Jedná se o typ širších madel, která působí moderním, estetickým dojmem. Kromě vzhledu ocení zákazník také jejich ergonomické řešení – prsty obsluhy totiž zapadnou do prohybů na spodní straně madla, což činí úchop komfortnější, efektivnější a tedy i bezpečnější. Standardně vyráběnými variantami jsou madla pro montáž buďto zepředu nebo zezadu (se slepými závitovými otvory). Základní barevná provedení jsou v matné četné a v přírodní barvě eloxovaného hliníku, přičemž na vyžádání jsou k dispozici i jiné barevné varianty. Díky způsobu výroby ohýbáním z polotovaru lze dosáhnout speciální délky madla požadované zákazníkem, a to i v relativně malém množství. Tímto se nadnárodní společnost s největším portfoliem normalizovaných součástí na světě přibližuje i menším výrobcům s individuálními požadavky.

Veškeré výrobky Elesa+Ganter jsou k nalezení v online katalogu, a to včetně kompletní technické specifikace a 2D/3D modelů pro přímé použití v projektu. Tyto podklady jsou ke stažení zdarma a nově si mohou tato data stáhnout i neregistrovaní uživatelé, a to v počtu 3 modelů denně. Katalog a další informace o výrobci Elesa+Ganter naleznete na www.elesa‑ganter. cz.

Během výběrového řízení na dodávku nového šestivřetenového soustruhu s podávacím zařízením tyčí byla podepsána smlouva se společností TAJMAC–ZPS ze Zlína na koupi stroje MORI‑SAY TMZ642CNC. Jedná se o další významný krok ke zproduktivnění výroby společnosti KLEIN automotive s. r. o.

Redakčně upraveno z www.klein-automotive.cz

Průmyslová divize společnosti Medicom a. s. se věnuje laserovým technologiím již čtvrt století. První svařovací laser řady AWW určené ke svařování plastových dílů byl vyroben v roce 2009 a od té doby trvale stoupá počet aplikací využívajících toto zařízení. Článek mapuje některé důležité aspekty této technologie z pohledu výrobce laserů a systémového integrátora v jednom.

Svařovací laser nachází obvykle uplatnění ve fázi kompletace a montáže výrobku, kdy vzniká nový zpětně nerozebíratelný celek. Laser může být umístěn prakticky ve kterékoliv části výrobní linky, což jej činí velmi flexibilním zařízením.

Laser jako nástroj pro svařování se používá všude tam, kde je technologický požadavek na vysoce pevný spoj splňující i další kritéria jako je např. přesnost, hermetická těsnost variabilně kombinovaná s otevřeným pevnostním svárem či lokální teplotní namáhání výrobku bez rizika poškození okolních citlivých komponent. To jsou parametry, které alternativní technologie jako je svařování ultrazvukové, třením nebo infrapaprsky nemohou komplexně poskytnout.

Podmínkou vhodnosti použití laserové technologie je správná volba typu svařovaných materiálů a jejich uspořádání.

Při laserovém svařování plastů se téměř výhradně používá technologie transmisního svařování, kdy svařované díly jsou přitisknuty na sebe. Z pohledu laseru svazek prochází horním dílem, který by se měl vyznačovat nízkou odrazivostí a absorpcí na vlnové délce použitého laseru. Naopak při dopadu na spodní díl musí dojít k maximálnímu pohlcení energie laseru a tím i následnému zahřátí místa kontaktu obou dílů. Z tohoto důvodu se do materiálu absorpčního dílu naopak přidávají pigmenty nebo jiné látky zvyšující absorpci. Typická barevná kombinace laserem svařovaných dílů je průhledný, bílý či barevný plast průchozího dílu a černý absorpční díl. Jelikož se pro svařování nejčastěji používají infračervené lasery o vlnové délce 808 až 980 nm, lze úspěšně svařit i zdánlivě okem neprůhledné plasty splňující podmínku, že krycí díl má pro vlnovou délku použitého laseru nízkou absorpci.

Druhá zásadní podmínka pro úspěšné svaření dvou dílů je mechanické uspořádání a s tím spojená konstrukce svařovacího přípravku. V praxi platí, že dosáhnout kvalitního sváru lze pouze u sestavy, kdy obě části mají v místě sváru kvalitní a intenzivní kontakt. U dílů zasunutých jeden do druhého se toho dá docílit poměrně jednoduše vzájemným přesahem vnitřního a vnějšího rozměru – to bývá obvykle dostatečnou garancí úspěšného procesu svařování. Ostatní díly, které se nedají jednoduše přitlačit jeden k druhému například použitím ocelové masky, se mohou „slisovat“ pomocí speciální přítlačné skleněné desky. V tomto uspořádání svazek svařovacího laseru prochází nejprve přes tuto desku a pak přes transmisní plast. I toto řešení má svá úskalí spočívající například v riziku poškození přítlačné desky, nicméně řada aplikací nemá jiné řešení. Konstrukce zakládacího přípravku je tak prakticky samostatná disciplína. V současné době se počet přípravků instalovaných v zařízením AWW blíží stovce.

Přípravek pro svařování žlutého a černého POM dílu. Přítlak se realizuje pomocí ocelové masky vedené po vnějším obvodu sváru.

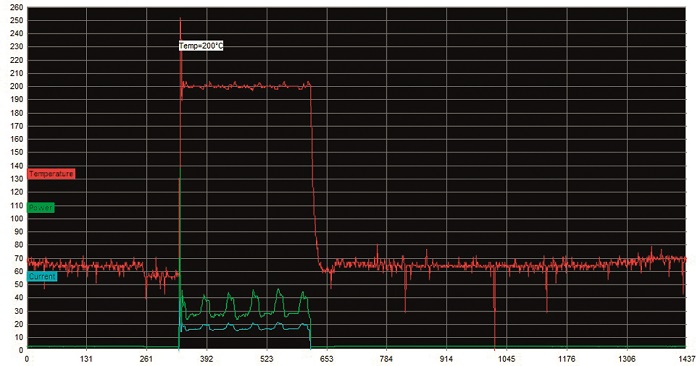

Každý plast má jiný bod tání, absorpci a řadu dalších vlastností, s nimiž jsou spojené optimální podmínky pro svaření. K dosažení klíčového parametru – konstantní pracovní teploty po celou dobu procesu se používá technologie měření teploty v místě sváru navázaná na regulaci výkonu laseru. Procesní svařovací hlavy používané v laserech MediCom mají z tohoto důvodu integrovaný pyrometr, který měří teplotu v ose svazku. Kromě vytvoření technologických podmínek tento monitoring přináší i řadu dalších výhod jako je možnost odhalení vnitřní nehomogenity materiálu, kontrolu změny tloušťky stěny dílu, odhalení nečistot na povrchu nebo mezi svařovanými díly. Toto vše se projeví v monitorovaných parametrech laseru. Svařovací lasery Medicom mají implementovány funkce umožňující vyhodnocení sváru podle stanovených kritérií a následně díly vyřadit jako potenciálně neshodné. Vzhledem k neustále se stupňujícím nárokům na kvalitu dodávaných komponent jsou takové funkce stále více žádané.

Graf z monitorovacího programu LasMonAWW Laser pracuje na konstantní regulované teplotě 200 °C (červená křivka). Měnící se výkon laseru (zelená křivka) koresponduje s proměnnou tloušťkou transparentního dílu.

Ing. Michal Horáček

ŠKODA AUTO na začátku nového roku zahájila sériovou výrobu nového modelu ŠKODA KAROQ v závodě v Mladé Boleslavi. Po Kvasinách je to druhý český závod, v němž automobilka nový kompaktní vůz kategorie SUV vyrábí. V Mladé Boleslavi tak automobilka nyní vyrábí čtyři modelové řady, z linek tu totiž sjíždí i FABIA, RAPID a OCTAVIA. Denně se zde vyrobí až 320 vozů ŠKODA KAROQ.

„Silná poptávka po našich SUV modelech potvrzuje, že jsme vozy ŠKODA KAROQ a ŠKODA KODIAQ uvedli na trh ve správný čas,“ říká Michael Oeljeklaus, člen představenstva společnosti ŠKODA AUTO za oblast výroby a logistiky. „Jsme hrdí na to, že se závod v Mladé Boleslavi nyní, vedle závodu v Kvasinách, stává dalším výrobním místem pro model KAROQ v České republice,“ dodává Oeljeklaus.

První ŠKODA KAROQ sjela v Mladé Boleslavi z linky začátkem nového roku. Závod v Kvasinách zahájil výrobu nového kompaktního SUV koncem července 2017. Zahájením prodeje modelu KAROQ v říjnu 2017 česká automobilka dále posílila svou SUV ofenzívu, zahájenou modelem KODIAQ. Vedle modelu KAROQ vyrábí ŠKODA AUTO ve svém hlavním výrobním závodě modely FABIA a FABIA COMBI, RAPID a RAPID SPACEBACK a OCTAVIA a OCTAVIA COMBI. V tuto chvíli tedy mladoboleslavská produkce zahrnuje čtyři modelové řady. V roce 2017 z výrobních hal v Mladé Boleslavi vyjelo přibližně 547 000 vozů ŠKODA. Společnost ŠKODA AUTO do výroby modelu KAROQ v hlavním výrobním závodě investovala zhruba 16,6 milionů eur.

Nové kompaktní SUV kombinuje pro značku typický emocionální design s mimořádnou nabídkou prostoru, nové asistenční systémy a silné a hospodárné motory. Poprvé ve voze značky ŠKODA mají cestující k dispozici individuálně programovatelný digitální přístrojový panel. Displej modelu KAROQ je možné personalizovat a propojit se systémem infotainmentu. Díky LTE modulu a WiFi hotspotu se mohou pasažéři ve voze ŠKODA KAROQ kdykoliv připojit k internetu.

V rámci Strategie 2025 bude značka ŠKODA v následujících letech svou modelovou paletu důsledně rozšiřovat. Zaměří se přitom především na rozšiřování nabídky vozů kategorie SUV. Zahájením sériové výroby modelu ŠKODA KAROQ v Mladé Boleslavi teď automobilka dosáhla dalšího milníku – ŠKODA KAROQ je jediným modelem značky ŠKODA, který je vyráběn ve dvou českých závodech automobilky.

Redakčně zpracováno z www.skoda-auto.cz

Na tradiční jarní zákaznické dny do Zlína, které pořádá společnost TAJMAC‑ZPS a. s., zve návštěvníky také společnost HOFMMANN GROUP, která je pravidelným spoluvystavovatelem.

Hoffmann Group jako vedoucí evropský systémový partner pro kvalitní nářadí sdružuje jak obchodní kompetence, tak i kompetence v oblasti výroby a služeb. Toto propojení zaručuje více než 135 000 zákazníků spolehlivost z hlediska zásobování, kvality a produktivity v oblasti nářadí a zařízení provozů. Optimální a spolehlivé poradenství, od individuální analýzy potřeb až po efektivní použití produktů, je vždy zaručeno. Portfolio zahrnuje vedle nástrojů pro třískové obrábění, upínání, měření, broušení a dělení také ruční nářadí, ochranné pracovní prostředky, zařízení provozů a dílenské potřeby. Mezi zákazníky této společnosti patří velké koncerny zapsané na burzách i střední a malé firmy ve více než 50 zemích. V roce 2016 bylo dosaženo obratu ve výši více než 1 miliardy Euro (celosvětově). Hoffmann Group nabízí včetně vlastní prémiové značky GARANT 75 000 kvalitních nástrojů od předních světových výrobců. Se zákaznickým servisem po celém světě a kvalitou dodávek 99 procent (certifikovanou TÜV) je tento specialista na nářadí se sídlem v Mnichově pro své zákazníky spolehlivým a efektivním partnerem.

S 48. vydáním katalogu společnost navíc poprvé prezentuje rozsáhlý komplexní sortiment osobních ochranných prostředků (OOP), který je shrnut v samostatném svazku katalogu a který je zaštítěn poradenským servisem prostřednictvím zkušených odborníků přímo na místě.

Z široké nabídky svých produktů představí společnost na zákaznických dnech konturograf CM1 a upínací systém GARANT ZeroClamp. Jedná se o špičkové produkty pro profesionální použití, s širokým záběrem využití v oborech strojírenství a průmyslu.

Jasně strukturovaný a výkonný – tak se prezentuje nový konturograf s CNC řízením GARANT CM1 od Hoffmann Group. Nový měřicí systém nabízí za nižší cenu extrémně dlouhou snímací dráhu (190 mm) a vynikající vybavení. Nabídku doplňuje plnohodnotný měřicí počítač a exkluzivní softwarový balíček.

U nového konturografu GARANT CM1 lze jak osu X tak i osu Z programovat a řídit pomocí CNC. Volitelně je přístroj k dostání také s Y‑stolem s CNC řízením. Výsledkem je mimořádně velký rozsah měření pro snímání obrobků. Čistý design a inteligentní vedení kabelů zajišťují přehlednost a dobrý celkový dojem.

Nový konturograf boduje také z hlediska uživatelské přívětivosti. Obsluha se provádí prostřednictvím speciálně pro tento systém vyvinutého softwaru, jehož uživatelské rozhraní má stejné uspořádání jako běžný uživatelský software. Díky tomu je práce s přístrojem velmi jednoduchá a intuitivní. Volitelné doplňkové funkce umožňují pohodlné načtení dat (přímým měřením nebo z paměti) a porovnání naměřených hodnot s daty DXF. Prostřednictvím funkce „TopDown“ a dvojitého dotykového hrotu lze v rámci jediného měření snímat horní i dolní konturu konstrukčního dílu – to je velmi komfortní a časově úsporné.

Elegantní konturograf GARANT CM1 je upevněn na stabilním podstavci z masivního granitu a prostřednictvím svého robustního optického inkrementálního měřicího systému poskytuje spolehlivé výsledky.

Nový konturograf s CNC řízením GARANT CM1 zaujme vynikajícím vybavením a neuvěřitelnou snímací dráhou v délce 190 mm pro nižší cenový segment

Upínací systém s nulovým bodem GARANT ZeroClamp přesvědčuje svým základem, téměř nezměněným od svého uvedení na trh, a od té doby výrazně větším počtem velikostí upínacích hrnců. První zákazníci, jako např. Stangl & Co GmbH a Telair International, chtějí i do budoucna zůstat u GARANT ZeroClamp. Protože systém je předurčen pro realizaci budoucích automatizač‑ních strategií. V roce 2017 oslavil GARANT ZeroClamp své desetileté výročí.

Od uvedení na trh v roce 2007 prodala Hoffmann Group celkem více než 60 000 upínacích hrnců GARANT ZeroClamp. „Prodej upínacích systémů s nulovým bodem je činnost s mimořádnými nároky na poradenství, a pořízení této technologie představuje pro firmy dlouhodobou investici. Proto v Německu spoléháme na exkluzivní partnerství s Hoffmann Group,“ vysvětluje pan Klaus Hofmann, jednatel ZeroClamp. „Hoffmann Group má rozsáhlou prodejní síť a mimořádně kompetentní zaměstnance, kteří dlouhodobě udržují potřebné vztahy se zákazníky.“

S GARANT ZeroClamp svůj proces zjednodušíte. Pomocí upínacího systému s nulovým bodem GARANT ZeroClamp upínejte rychle a jednoduše např. NC svěráky na základní desku přes upínací čep, nebo obrobek přes konzoli přímo s upínacím hrncem.

„Rozhodli jsme se pro GARANT ZeroClamp, protože nás Hoffmann Group přesvědčila svou vynikající poradenskou expertizou,“ vysvětluje pan Stefan Kulzer, společník a jednatel společnosti Stangl & Co. GmbH. „Naše časy na přípravu se prokazatelně zkrátily a mohli jsme tak výrazně zvýšit naši flexibilitu. Oproti jiným upínacím systémům s nulovým bodem centruje GARANT ZeroClamp obrobek vždy přesně do středu. To zvyšuje přesnost ve výrobním procesu a snižuje zmetkovost.“ V průběhu let se produktová řada GARANT ZeroClamp stále rozrůstala. Jestliže na počátku existovala pouze jedna velikost upínacího hrnce, v současné době máme na výběr čtyři. Pomocí jediného typu upínacího čepu můžeme přímo na upínací systém s nulovým bodem polohovat mnoho dalších komponentů, jako vícenásobnou upínací lištu GARANT, konzole, NC upínač nebo také konstrukční díly, a to na mikrometr přesně. Systém je tak velmi flexibilní a jednoduchý z hlediska obsluhy. Tyto přednosti oceňuje také společnost TELAIR International, která byla rovněž jedním z prvních zákazníků: „Se systémem GARANT ZeroClamp pracujeme již deset let a této investice jsme nelitovali ani jediný den,“ říká pan Albert Geßler, vedoucí výroby u TELAIR International. „Zůstali jsme upínacímu systému s nulovým bodem do dnešního dne věrni, protože nic lepšího neexistuje. Také pro realizaci budoucích automatizačních strategií jsme se systémem GARANT ZeroClamp dobře vybaveni.“

Individuální možnosti upevnění pro přesné a opakovatelné upínání. Pomocí upínacího systému s nulovým bodem GARANT ZeroClamp zvýšíte produktivitu ve Vaší výrobě. Dlouhé časy na přípravu patří minulosti. Díky redukci prostojů stroje lze vyrábět více konstrukčních dílů a s nižšími náklady. Pokud je třeba po měřicí operaci konstrukční díl znovu obrábět, můžete jej rychle a precizně polohovat s přesnou opakovatelností – ať se jedná o malé série nebo o kusovou výrobu.

Vybrané upínací hrnce GARANT ZeroClamp již dnes disponují snímací funkcí, která umožňuje monitorovat upínací situaci. Inteligentní 4kanálové hrnce pro plně automatizovaný provoz umožňují přenos médií a monitorování na více úrovních. „Díky angažovanosti Hoffmann Group naše obchodní činnost během posledních deseti let neustále roste,“ říká pan Klaus Hofmann ze ZeroClamp. „Proto se ještě v tomto roce přestěhujeme z Ickingu do Bruckmühlu, kde budeme mít dostatek prostoru pro náš další růst.“ Ať jde o frézování, soustružení, elektroerozi, měření, broušení nebo přednastavování – ZeroClamp je nejmodernější upínací technika pro všechny aplikace:

• Zavedený systém, vhodný pro elektroerozivní stroje.

• Upínací systém také pro soustružení.

• Lepší vytížení měřicích strojů díky nárůstu hlavních časů.

Dne 18. prosince 2017 byly v Kaiserštejnském paláci v Praze oceněni nejlepší čeští exportéři.

Firma Bosch Diesel s. r. o. v Jihlavě získala v této renomované soutěži první místo v kategorii „Exportér s největším objemem exportu 2016 v kraji – Vysočina“, zároveň i páté místo v kategorii „Objem exportu 2016“ (velcí exportéři nad 500 mil. Kč) a sedmé místo v kategorii „Objem exportu 1993–2016“ (exportéři nad 100 mil. Kč).

Také firma Robert Bosch spol. s r. o. v Českých Budějovicích zvítězila v kategorii „Exportér s největším objemem exportu 2016 v kraji – Jihočeském“, zároveň získala i šesté místo v kategorii „Objem exportu 2016“ (velcí exportéři nad 500 mil. Kč) a osmé místo v kategorii „Objem exportu 1993–2016“ (exportéři nad 100 mil. Kč).

„Ocenění objemu našeho exportu nás samozřejmě těší. Na Vysočině i v Jihočeském kraji jsme zároveň i jedním z největších a nejoblíbenějších zaměstnavatelů. Obě společnosti mají za sebou již 25 let historie a jsou příkladem úspěchu spojeného s moderními technologiemi a inovativními výrobky pro automobilový průmysl. Během této doby se jihlavská Bosch Diesel s. r. o. rozrostla do celosvětově největšího výrobního závodu Bosch Group pro výrobu vysokotlakých dieselových čerpadel a tlakových zásobníků s více než pěti tisíci zaměstnanci. V Českých Budějovicích se společnost Robert Bosch spol. s r. o. stala klíčovým závodem Bosch Group pro několik produktových skupin. Systémy DNOX (modul pro neutralizaci výfukových plynů ve vznětových motorech) či palivové čerpadlové moduly jsou zde nejen vyráběny, ale i vyvíjeny, včetně nových platforem těchto produktů. Vývojové a testovací centrum dnes zaměstnává cca 500 odborníků,“ říká Milan Šlachta, reprezentant Bosch Group v České republice.

Dalším z řady strojů, které prošly kompletní modernizací, je otvorová bruska L9 ALS. Kvůli zastaralému systému řízení přestala být spolehlivá a byla dále nevhodná pro moderní ložiskovou výrobu.

V rámci modernizace byla ponechána jen původní tzv. šase, tedy hrubá nosná konstrukce stroje. Na původní šasi dodavatel osadil novou elektroniku, hydrauliku, motory včetně kompletního krytování a nového laku.

Dalším přínosem je stabilnější proces broušení dle požadovaných tolerancí v nižším cyklovém čase.

Čas strávený na modernizaci externí firmou se pohybuje v rozmezí půl roku až rok, s ohledem na velikost zadání. Kompletní modernizace strojů a nákup nových bude pokračovat i v dalších měsících.

Společnost Koyo Bearings Česká Republika s. r. o. je jedním z výrobních závodů nadnárodní korporace JTEKT, která sídlí v Japonsku. Ta je předním světovým výrobcem ložisek, systémů řízení, náprav, strojů a nářadí.

Redakčně upraveno z www.koyobearings.cz

EBMservice.com je nejstarší internetové průmyslové tržiště, které již od roku 1994 provozuje firma EBM system s. r. o. Firmám usnadňuje práci při nákupu materiálů, prodeji skladových zásob a nabízení volných výrobních kapacit.

Internetové průmyslové tržiště EBMservice.com lze přirovnat k tržišti „Vystav a listuj“. Jedná se o dokonalou informační tabuli, na které mohou kupující a prodávající současně prezentovat své nabídky, požadavky a přání. Jakmile se jejich nabídky a požadavky „propojí“, dostanou obě strany možnost spolu komunikovat a uzavřít obchod. Obrovskou výhodou tržiště je fakt, že organizátor – firma EBM system s. r. o. s komoditami neobchoduje, což zaručuje nezávislost tržiště.

Hlavními komoditami tržiště jsou především hutní materiál, spojovací materiál, ložiska, stroje, nástroje a armatury. Tržiště samozřejmě umožňuje obchodovat i s jinými komoditami.

Jednotlivé položky jsou zatříděny podle norem, tříd jakosti, typových označení a dalších třídících kritérií. U standardních položek jsou k dispozici technické nákresy (jedná se především o ložiska, spojovací materiál a hutní profily). U položek se používá dokonce normy DIN. Díky tržišti tak získáváte vynikající nástroj, který Vám ulehčí orientaci v této složité problematice.

Tržiště je rozděleno do několika logických celků:

1) MATERIÁLY– sekce, která je zaměřena na nákup a prodej strojů a produktů hutní a strojírenské výroby. Obsahuje širokou nabídku celkem cca 600 000 položek (hutní materiál, spojovací materiál, ložiska a další).

2) STROJE – sekce určena pro vyhledávání nových a použitých strojů, náhradních dílů a příslušenství. Většina zboží je doplněna četnými fotografiemi nebo odkazy na podrobnou dokumentaci.

3) VÝPRODEJ, NZ – zde naleznete velký výběr nových i použitých nadnormativních zásob.

4) KOOPERACE – sekce, ve které firmy hledají partnery a subdodavatele pro své zakázky. Systém umožňuje podrobnou technologickou a výrobní specifikaci nabídek.

5) POPTÁVKY – zde můžete zadávat své poptávky na zboží a služby, poptávky jsou pak okamžitě odesílány všem registrovaným uživatelům.

6) NABÍDKY – obsahují mimořádné prodejní a nabídkové akce s možností připojení potřebných dokumentů, výkresů a fotografií; každou celou hodinu se cíleně rozesílají těm, které chcete oslovit.

7) FIRMY – podrobný adresář firem pracujících s tímto tržištěm: e-mail, web. stránky, kontaktní údaje.

Pokud chcete svou firmu zapojit do obchodování v tržišti EBMservice.com, nepotřebujete žádné speciální vybavení.

Veškeré informace o provozu tržiště a vstupních podmínkách vám rádi poskytneme prostřednictvím e‑mailové adresy: ebmservice@ebmservice.com a následně návštěvou našeho obchodního zástupce.

EBM system s. r. o.

Nádražní 1100

738 01 Frýdek-Místek

tel.: +420 558 445 011