– Investice ve výši téměř 100 milionů eur a 900 nových pracovních míst

– Slavnostní otevření s významnými hosty

– Výroba modulu tepelného managementu (TTM) pro automobilový průmysl

Trvalý růst společnosti Schaeffler dokazuje vývoj posledních tří let, kdy vzniklo zhruba 900 nových pracovních míst a bylo investováno téměř 100 milionů eur. Na slavnostním aktu otevření nového závodu byl přítomen předseda představenstva fi rmy Schaeffler zodpovědný za výrobu, logistiku a nákup Oliver Jung, ředitel závodu Schaeffler Production CZ ve Svitavách Marián Macháček, ředitel oddělení investicí a průmyslových zón Ministerstva průmyslu a obchodu ČR Zbyněk Pokorný, starosta města Svitavy David Šimek, ředitel společnosti CzechInvest Karel Kučera a další významní představitelé veřejného života. „Díky výstavbě nového závodu ve Svitavách společnost Schaeffler dále posiluje už tak velmi silnou síť východoevropských závodů. Moduly tepelného managementu jsou potřebné jak ve spalovacích motorech, tak i v konceptech mobility budoucnosti. Tím podporují strategii ‚Mobilita zítřka‘ skupiny Schaeffler,“ řekl Oliver Jung. Marián Macháček doplnil: „Těší nás, že se slavnostního otevření zúčastnili tak významní hosté. Je to pro nás čest a zároveň závazek do budoucna.“

V současné době má závod Svitavy okolo 280 zaměstnanců. Prostřednictvím probíhajících náborových aktivit se počet zaměstnanců stále zvyšuje. Pracovní místa jsou nabízena nejen technicko-hospodářským pracovníkům, ale také kvalifi kovaným odborníkům ve výrobě. „Jsem rád, že máme v našem regionu partnera, který přináší pracovní místa nejen ve svém podniku, ale také v navazujících odvětvích a u dalších poskytovatelů služeb a který úzce spolupracuje s našimi školami a nabízí absolventům perspektivu zaměstnání,“ vysvětlil starosta města Svitavy David Šimek.

Většina investicí byla použita na nákup nových strojů, z nichž některé byly uvedeny do provozu v Lanškrouně, většina však bude fungovat v novém závodě ve Svitavách. „Do výstavby nové výrobní haly ve Svitavách jsme investovali 18,5 milionů eur. Závod ve Svitavách je zaměřen na výrobu modulů tepelného managementu. Tento rok vyrobíme ještě téměř 230 000 dílů pro tři celosvětové výrobce automobilů,“ vysvětlil Marián Macháček. Modul tepelného managementu (TMM) efektivně a s teplotní přesností energeticky reguluje teplotní chod motoru a umožňuje tak rychlé dosáhnutí ideální teploty pro motor a převodovku. To je klíč ke snížení spotřeby paliva a emisí CO2.

Redakčně zpracováno z www. schaeffler.cz

Společnost Strojírny Olšovec představuje zcela nové pracoviště s nově pořízeným CNC vertikálním frézovacím centrem ACCUWAY UM-210. Toto frézovací centrum disponuje rozjezdy 2 100 × 1 000 × 850 mm (X × Y × Z) a vyniká vysokou tuhostí vzhledem ke konstrukci s použitím jak lineárních, tak i kluzných vedení.

Tento stroj byl pořízen s podporou dotace z EVROPSKÉHO FONDU PRO REGIONÁLNÍ ROZVOJ a Ministerstva průmyslu a obchodu v rámci projektu „Rozšíření výrobních kapacit s potenciálem posílení tržní pozice“. Předmětem projektu je pořízení vertikálního obráběcího centra, které slouží k frézování, vrtání a vyvrtávání tvarově složitých dílců s vysokým stupněm opakovatelné přesnosti.

Ve firmě STROJÍRNY OLŠOVEC, s. r. o., jsou vybaveni rozsáhlým strojním parkem k obrábění běžných hutnických výrobků, svařenců, odlitků a výkovků. Obrábění neomezují jen na obvyklé jakosti z oceli, ale nabízí obrábění velmi širokého spektra materiálů. Jsou schopni obrábět jak menší součásti od desítek kilogramů, tak středně těžké v řádu stovek kilogramů, i těžké součásti do hmotnosti 8 000 kg. Ve strojním parku společnosti najdete jak konvenční stroje určené pro jednodušší charakter práce, tak i nejmodernější víceúčelové CNC stroje pro náročný charakter práce.

Redakčně zpracováno z www.strojirny.com

Ve společnosti Koyo Bearings Česká republika v září nainstalovali zpět do provozu dvě plně zmodernizované brusky na vnější průměry SASL 5AD a SASL 200, které prošly dlouhou komplexní obnovou.

Na oba stroje byly přidány nové bezpečnostní prvky, které odpovídají nejvyšším požadavkům na bezpečnost zaměstnanců, dále byla u obou strojů vyměněna elektroinstalace, byly zkontrolovány a případně zrepasovány nebo vyměněny všechny mechanické součásti, byl přidán řídicí systém CNC a vyměněny pohony.

Díky těmto změnám se zvýší bezpečnost pro obsluhu, sníží se zmetkovitost a brusky budou také vyžadovat menší čas pro seřízení. Celková cena modernizace byla necelých 10 milionů korun a trvala přibližně půl roku. Tato modernizace byla další z řady projektů, kdy kompletní inovací starších strojů fi rma vytváří moderní přístroje s nejvyššími standardy bezpečnosti, produktivity a kvality výroby. V nejbližší době proběhnou další plánované obnovy několika strojů na brusírně.

Společnost Koyo Bearings Česká republika s. r. o. se řadí mezi světové špičky ve výrobě ložisek. Nabízí inovativní řešení výrobcům zařízení i koncovým uživatelům náhradních dílů. Díky důrazu na kvalitní provedení a zvyšování výkonu svých výrobků se společnost prosadila mezi světovými výrobci automobilů i dalšími průmyslovými výrobci. Koyo Bearings jednoduše představuje splynutí nejvyšší kvality, spolehlivosti a servisu.

Redakčně zpracováno z www.koyobearings.cz

Díky dotacím z Evropské unie – Operačního programu Podnikání a inovace pro konkurenceschopnost zakoupila fi rma Winston Production na základě výběrového řízení nové frézovací a vrtací centrum MCV 1016 QUICK od společnosti KOVOSVIT MAS a. s. V rámci projektu bude pořízena Univerzální hrotová bruska (na kulato), rovinná bruska (na plocho) a frézovací CNC 3osé centrum.

WINSTON Production s. r. o. je ryze česká společnost působící v oblasti strojírenské výroby již od roku 1993. Její činnost je v současné době zaměřena především na zakázkovou výrobu strojů, jejich částí a jednotlivých strojních součástí dle výrobní dokumentace, vrtání dlouhých, přesných otvorů a provádění obráběčských operací na zákazníkem dodaných polotovarech, nástrojařství, výrobu zbraní včetně vojenských a montáž jednoúčelových strojů o kusovou a malosériovou výrobu přesných součástí.

Redakčně zpracováno z poskytnutých materiálů společnosti www.winston.cz

Společnost STROJÍRNA LITVÍNOV díky projektu EVROPSKÉHO FONDU PRO REGIONÁLNÍ ROZVOJ – Operační program Podnikání a inovace pro konkurenceschopnost pořídí nové technologické vybavení.

Předmětem projektu je pořízení vodorovného frézovacího stroje, vertikálního obráběcího centra, elektroerozivní drátové řezačky, jednonosníkového mostového jeřábu a automatické pásové pily CNC 360 dvousloupové. Jejich pořízením dojde k doplnění a modernizaci technologického vybavení, ke zvýšení efektivity výrobních operací, snížení množství kooperací, zvýšení přidané hodnoty produkce, zvýšení obratu a zvýšení konkurenceschopnosti.

Projekt je v souladu s cílem programu, a to zvýšit konkurenceschopnost začínajících a rozvojových MSP.

Společnost STROJÍRNA LITVÍNOV s. r. o. je stabilní česká společnost, která působí ve strojním průmyslu od roku 1999. Specializuje se na konvenční a CNC obrábění kovů do 20 tun a od roku 2001 také na vývoj a výrobu axiálních ventilátorů. Následně, v roce 2008, zahájila činnost divize aerodynamických tunelů. Vyvíjí a dodávají technologie pro simulátory volných pádů a ve světovém měřítku jsou jedním ze tří výrobců této technologie. V roce 2010 založili stavební divizi, která realizuje dodávky projektů na klíč. Počátkem roku 2014 zahájila činnost projekční a konstrukční kancelář a v čele s týmem odborníků zajišťuje podporu činností společnosti. V roce 2015 rozšířili business portfolio o divizi pivovary a ve spolupráci s projekční a stavební divizí dodávají pivovary ve výrobním programu 10, 15, 20, 30 hl. Dále provádí montáže technologických zařízení, strojní údržbu, renovaci strojních dílců, výrobu svařenců, svařování WIG -TIG, MAG (CO2) a zhotovují projektovou i výrobní dokumentaci.

Redakčně zpracováno z www.strl.cz

EuroBLECH 2018, 25. mezinárodní veletrh technologie zpracování plechu, se bude konat od 23. do 26. října 2018 na výstavišti v německém Hanoveru. Jeden rok před zahájením předního světového veletrhu technologie zpracování plechu, který se bude znovu konat na ploše osmi výstavních hal v Hanoveru, spustili organizátoři ze společnosti Mack Brooks Exhibitions rezervaci veletržních stánků. Minulý veletrh konaný v roce 2016 byl velmi úspěšný. Zúčastnilo se jej 1 505 vystavovatelů ze 41 zemí, kteří se prezentovali na čisté výstavní ploše 87 800 m2, a branami prošlo 60 636 návštěvníků ze 102 zemí.

Příští veletrh bude zaměřen především na výrobní procesy využívající síťové propojení, vedle tradičních témat jako lehké konstrukce, hybridní výrobní procesy a aditivní výroba. Vyšší efektivita, zlepšený výkon strojů a systémů, síťové propojení komponentů a prediktivní údržba pro snížení nechtěných prostojů – to jsou klíčové body iniciativy Průmysl 4.0. Zavedení tohoto trendu do skutečné výroby je nezbytné k představení velmi kvalitních sofistikovaných systémů stejně jako inovativního softwaru a univerzálních systémů. Pilíři výrobního střediska budoucnosti je také zvýšené zabezpečení dat a celofiremní spolupráce na vývoji nových řešení.

„První použitelné systému konceptu Průmysl 4.0 již byly představeny na veletrhu EuroBLECH 2016. Od té doby vývoj rychle pokročil. Nyní bude zajímavé sledovat, jak se tento trend dále vyvíjí a jak bude implementován do výrobního průmyslu – od malých a středně velkých firem až po velké korporace. Tato iniciativa s sebou nese ohromný počet příležitostí a velký potenciál pro výrobce a dodavatele strojních zařízení a řešení v odvětví zpracování plechu,“ říká Nicola Hamannová, výrobní ředitelka organizátora veletrhu EuroBLECH, společnosti Mack Brooks Exhibitions.

„Proto je nám velkým potěšením, že můžeme našim vystavovatelům znovu nabídnout velmi kvalitní mezinárodní platformu k prezentaci jejich nejnovějších strojů, systémů a řešení. Veletrh EuroBLECH 2018 jim nabídne příležitost předvést je úzce zaměřenému publiku, jehož členové jsou připraveni investovat do nejmodernějších technologií. EuroBLECH 2018 se bude konat již po 25. a z pozice předního světového veletrhu technologie zpracování plechu se znovu stane výkladní skříní technologického vývoje a barometrem ekonomických trendů. Vyroste zde platforma na podporu technologie zpracování plechu zaměřená na dlouhodobý rozvoj tohoto odvětví,“ dodává Nicola Hamannová.

Veletrh EuroBLECH 2018 bude tradičně probíhat v halách č. 11, 12, 13, 14, 15, 16, 17 a 27 v areálu Hanoverského výstaviště v Německu. Počínaje konvenčními stroji a systémy a konče nejmodernějšími technologiemi – profil veletrhu EuroBLECH je jasně strukturován a pokrývá kompletní řetězec technologie zpracování plechů: plechy, polotovary a hotové výrobky, manipulaci, dělení, formování, zpracování pružných plechů, spojování, svařování, zpracování trubek/dílců, povrchovou úpravu, zpracování hybridních struktur, nástroje, strojní díly, řízení jakosti, systémy CAD / CAM / CIM, vybavení výrobních závodů a výzkum a vývoj. Aby si zájemci zajistili místo v jejich specializovaném technologickém sektoru, organizátoři doporučují rezervovat si stánek co nejdříve.

Firmy, které mají zájem vystavovat na veletrhu EuroBLECH 2018, si mohou objednat brožuru vystavovatele, jež je k dispozici ve třech jazycích. Brožura obsahuje informace týkající se veletrhu, dostupných stánků a další podrobnosti ohledně vystavování. Na nově přepracované webové stránce www.euroblech.com naleznete podrobné informace o této mezinárodní události, jako jsou fakta a údaje o veletrhu, profil veletrhu, postup rezervace stánku a online rezervační formulář, interaktivní plánek výstaviště a videa a fotografie z minulého ročníku. Nová webová stránka má moderní, přehledný design a lze ji pohodlně prohlížet jak na stolních počítačích, tak na mobilních zařízeních.

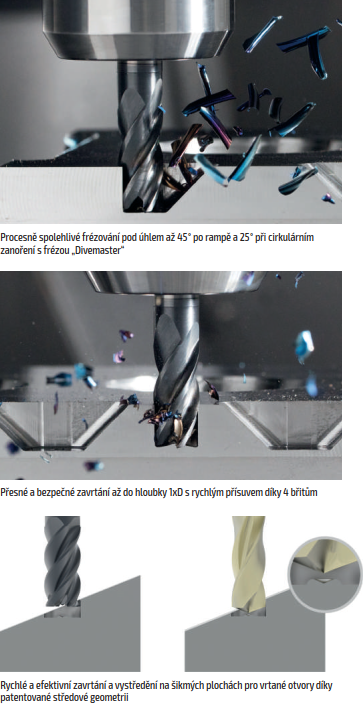

Melanie Kaufmannová, PR & Marketing Manager Tisková kancelář EuroBLECH, Mack Brooks Exhibitions Ltd Romeland House, Romeland Hill, St Albans, Herts AL3 4ET, Spojené království Tel.: +44 (0)1727 814400, Fax: +44 (0)1727 814501 E-mail: press@mackbrooks.co.ukWNT představuje novou monolitní TK frézu MonsterMill PCR-UNI. Již z jejího označení „Divemaster“ ve spojitosti MonsterMill je patrné, že tato fréza představuje něco zcela odlišného. Nejedná se totiž pouze jen o další typ HPC frézy z programu MonsterMill, ale o specialistu na ponorné frézování pod velkými úhly. Fréza se navíc může pochlubit patentovanou geometrií, což ji v této oblasti frézování řadí na vrchol.

V podobě nástroje MonsterMill PCR-UNI představuje společnost WNT neuvěřitelně výkonnou frézu, díky níž můžete využít nové možnosti v oblasti frézování. Tato fréza totiž není pouze vynikajícím pomocníkem při hrubování a dokončování, nýbrž je nepřekonatelná i v disciplíně svislého a šikmého utápění, proto označení „Divemaster“. V jedné fréze objevíte tzv. multifunkční nástroj na zavrtání, frézování plných drážek a kontur, včetně cirkulárního a šikmého utápění pod velkými úhly. Navíc patentovaná geometrie středicího hrotu s vrcholovým úhlem 142°, který kromě přesného a bezpečného frézování bez vibrací při velkých úhlech utápění rozšiřuje použitelnost frézy i pro případy, kde se vyžaduje přesné vrtání na šikmých plochách. Středový hrot pomáhá vrták vystředit a přesně navést na začátku vrtání. Kromě velké výkonnosti si tato fréza získá respekt i díky vysoké procesní spolehlivosti a univerzálnosti. UNI v jejím názvu značí její univerzální použitelnost a uživatelé ji tak mohou nasadit do všech ocelí, litin i nerezavějících ocelí.

MonsterMill PCR-UNI disponuje čtyřmi břity, které připouštějí vysoké posuvy a rychlý přísuv na hloubku řezu nejenom při zavrtání. Vysokých posuvů na zub (až 0,137 mm/ot.) lze bez problémů dosahovat i při frézování po rampě, při frézování drážek i při bočním odjehlování. MonsterMill PCR-UNI je jedinou 4břitou frézou, která pokrývá celé spektrum frézovacích operací – od zavrtání přes procesně spolehlivé frézování po rampě pod úhlem až 45 ° až po frézování drážek do plna v hloubce 1xD. Díky svým čtyřem břitům má značnou výhodu oproti konvenčním frézám na ponorné frézování vybaveným pouze třemi břity. To jí dává možnost až o třetinu vyšší rychlosti posuvu, což uvítají zejména ti uživatelé, kteří zároveň požadují rychlost a velké objemy odebraného materiálu za krátký čas.

Monolitní fréza PCR-UNI Vás přesvědčí nejenom díky svým vysokým řezným parametrům, kterých lze docílit pomocí HPC geometrie, ale i výbornou procesní bezpečností, která je hlavním předpokladem úspěšného frézování. Speciální středová geometrie je dimenzovaná tak, aby při rychlém utápění a zavrtání optimálně lámala a odváděla třísky z řezu. Tím nevznikají žádné stočené třísky nevhodného tvaru. Díky spolehlivému odvádění třísek skrze drážky ve šroubovici nevzniká ani nebezpečí vytváření shluků třísek, a to garantuje spolehlivý proces obrábění. „Frézu Monstermill PCR-UNI jsme porovnávali se dvěma konkurenčními nástroji. U jedné ze srovnávaných fréz na ponorné frézování se vůbec nelámala tříska a vznikaly dlouhé neformované třísky. U druhé frézy bylo možné svisle frézovat pouze v omezené míře a hojně se vytvářely nárůstky na břitech,“ vzpomíná produktový manažer Daniel Rommel na fázi testování. „Při frézování s nástrojem MonsterMill PCR-UNI fungovalo vše tak, jak má. Docílili jsme lámání třísek a jejich spolehlivého odvádění, a to vše i při nastavení minimálních a maximálních posuvů.“

Pozoruhodným parametrem je podle Rommela i velmi tichý chod, který se u nové frézy při testování též sledoval. A to vše za vysokých parametrů odpovídající HPC frézování. Dle názoru produktového manažera WNT pro oblast monolitního frézování se bezvadného výsledku dosáhlo díky nestejnému dělení břitů a nestejnému úhlu stoupání šroubovice. „Tato speciální nerovnoměrná geometrie zajišťuje měkký řez, působí proti vibracím a garantuje stabilní a přesný proces obrábění,“ dodává Rommel. Tichý chod je známkou spolehlivosti a dlouhé životnosti. Obojího bylo dosaženo i v případě velkých úhlů rampy činících až 45 °, a to bez redukce posuvu. Posuv se musí mírně snížit pouze v případě zavrtání a svislého frézování pod úhlem 90 °. Posuv WNT doporučuje snížit i při zavrtání na šikmých plochách, zejména když následuje operace vrtání, kde přesnost je podmínkou. Právě v případě těchto aplikací přináší patentovaný středicí hrot s vrcholovým úhlem 142 ° uprostřed čelního břitu rozhodující výhodu. Díky tomu lze provést rychlé vystředění bez nutnosti snížení posuvu pro bezpečné zavedení nástroje.

„Pokud zákazníci potřebují díru na šikmé ploše, pak by dříve museli vyfrézovat otvor do hloubky min. 1xD tak, aby se vrták dobře a co nejpřesněji zavedl. Při delším vyložení bylo také dříve nutné pro jeho bezpečné a přesné zavedení redukovat posuv. Tuto operaci si nyní mohou díky středicímu hrotu na fréze PCR-INI ušetřit,“ konstatuje Rommel. Zápich frézou do obrobku zcela postačí pro automatické vygenerování středicího otvoru pro následné vrtání. „Tato skutečnost pasuje naši frézu na ponorné frézování do role vysoce efektivního nástroje,“ dodává Rommel. Současně neponechává nikoho na pochybách, že lze pomocí frézy PCR-UNI provádět i ponorné vrtání s minimálním rozdílem oproti TK vrtákům. V praktickém testu, při porovnání tradiční metody oproti technologickým možnostem nové frézy, se její přednosti projevily na plno. Při výrobě 100 děr (Ø 10 mm) jsme snížili výrobní čas z 25 minut na pouhých 8 min, a tím dosáhli až trojnásobné efektivity. K výrazným úsporám přispívá i hodnota 25, pod kterou se umí fréza cirkulárně zanořit.

MonsterMill PCR-UNI je skutečným „přínosným pracantem“, který se svými 4 břity dosáhne velkých objemů odebraného materiálu při hrubování. Také v oblasti dokončování, díky HPC geometrii, dosahuje velmi kvalitního opracování. K tomu přispívá již výše zmíněný velmi tichý chod, který je garancí stability a přesnosti. Všechny uvedené přednosti, kterými v souhrnu jsou: rychlé zavrtání a středění díky patentované geometrii, šikmé a cirkulární frézování pod velkými úhly bez vibrací, optimální odvádění třísek, univerzální použití a vysoká procesní spolehlivost potvrzují, že nová fréza MonsterMill PCR-UNI je díky těmto argumentům skutečným specialistou v oblasti ponorného frézování a označení „Divemaster“ si právem zaslouží.

Pokud se také chcete přesvědčit o jedinečnosti tohoto nového nástroje, prosím kontaktujte naše techniky, kteří Vám nástroj představí a po dohodě předvedou na Vašich strojích.

Produktové video monolitní TK frézy MonsterMill PCR-UNI můžete zhlédnout na tomto odkazu https://www.youtube.com/watch?v=Es-tfzDP8Mc a další informace k této nové fréze na firemních stránkách www.wnt.com.

Ing.Jan Gryč

WNT Česká republika s. r. o. Sokolovská 250 594 01 Velké Meziříčí T: +420 566 522 411 F: +420 566 522 414 wnt-cz@wnt.com www.wnt.comSpolečnost Hexagon Manufacturing Intelligence uvedla na trh GLOBAL Advantage HTA (High Throughput and Accuracy), zdokonalené měřicí řešení pro letecký průmysl.

Zvýšení poptávky po výrobě výkonných leteckých motorů urychlilo vývoj nového měřicího řešení GLOBAL Advantage HTA pro lopatky kompresorů. Vysoce přesný systém, založený na moderní technologii, je uzpůsoben tak, aby poskytl skokové vylepšení kapacity měření a současně dodával data měření s vysokou hustotou pro dokonalejší analýzu geometrie profilu.

Platforma GLOBAL Advantage HTA je založena na moderní technologii optické skenovací sondy HP-O Multi pro vysokorychlostní bezkontaktní měření lopatek kompresorů pro letecký průmysl i pozemní použití v dílenském prostředí. S pomocí technologie frekvenčně modulované, laserové interferometrie poskytuje GLOBAL Advantage HTA rychlé bezkontaktní skenování s nejistotou měření na úrovni jednoho mikronu umožňující ověření charakteristik lopatek včetně profilu, platformy, kořene, pláště a dalších prvků. Důkladně leštěné povrchy lopatek se měří snadno, aniž by bylo nutné provádět druhotné povlakování a čištění jako u řady bezkontaktních technologií. V rámci kontrolního softwaru BladeSmart od Hexagonu zahrnuje řešení GLOBAL Advantage HTA knihovnu příkazů, obsahující metody měření geometrie profilu, platformy a kořene, takže uživatelé mohou rychleji vytvářet a implementovat měřicí programy.

„Náročné požadavky na zvýšení výroby motorů a rostoucí trend kontroly v dílnách, vydláždily cestu pro GLOBAL Advantage HTA, první komplexní řešení speciálně určené pro kontrolu lopatek,“ uvádí Michael Mariani, Director of Strategic Business Development, Hexagon Manufacturing Intelligence North America. „Technologie GLOBAL Advantage HTA se bezproblémově integruje do výrobní techniky a výrobních provozů výrobců leteckých motorů. Ještě důležitější je, že toto vysoce přesné metrologické řešení splňuje současné požadavky leteckého průmyslu na kapacitu a flexibilitu.“ GLOBAL Advantage HTA lze nyní objednávat po celém světě; další informace získáte prostřednictvím obchodních oddělení společnosti Hexagon a jejích prodejců.

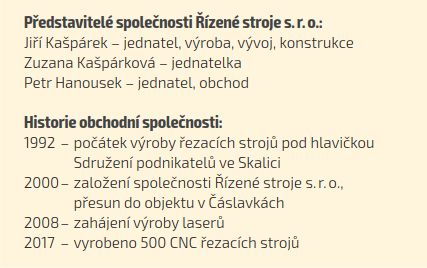

O společnosti Hexagon Manufacturing Intelligence Hexagon Manufacturing Intelligence pomáhá průmyslovým výrobcům rozvíjet rozmanité současné technologie a produkty zítřka, které změní životy lidí. Protože jsme předním specialistou na měřicí a výrobní řešení, naše odbornost v oblasti detekce, promyšlení, akce – tedy sběru, analýzy a aktivního využívání naměřených dat – dává našim zákazníkům jistotu, že dokážou zvýšit rychlost výroby a zvýšit produktivitu při současném zlepšení kvality produktů. Prostřednictvím lokálních servisních center, výrobních závodů a obchodních oddělení na pěti kontinentech formujeme inteligentní změnu výroby, abychom vybudovali svět, ve kterém kvalita řídí produktivitu. Další informace naleznete na HexagonMI.com. Hexagon Manufacturing Intelligence je součástí skupiny Hexagon (Nasdaq Stockholm: HEXA B; hexagon.com), předního světového poskytovatele informačních technologií, které zvyšují kvalitu a produktivitu napříč geoprostorovými a průmyslovými aplikacemi.Za další českou výrobní firmou, kterou představíme v naší pravidelné rubrice, jsme se vydali do malebné vesničky Čáslavky, která se nachází nedaleko Náchoda. Do světa odtud putují špičkové řezací CNC stroje, které jsou dodávány pod obchodním názvem NESSAP. Čekalo nás příjemné setkání se zástupci společnosti, kterým bych tímto ráda poděkovala za čas, který nám věnovali.

Hlavním programem společnosti je výroba strojů. Některé komponenty jsou sice nakupovány v zahraničí, ale díky tomu, že se celý stroj vyvíjí a konstrukčně skládá v provozovně v Čáslavkách, jedná se o český výrobek. K hlavním koncovým zákazníkům patří samozřejmě obor kovozpracujícího průmyslu, výrobci klimatizačních jednotek a vzduchotechniky, výrobci strojních dílců, které se skládají do dalších celků, nástrojů atd. Zpočátku byla výroba zaměřena především na pálicí stroje plazmou nebo autogenním paprskem, v průběhu let došlo s ohledem na tržní poptávku k rozšíření výroby o laserové stroje, které do portfolia společnosti přibyly v roce 2008. Konkurenční prostředí v tomto segementu je velké. Dozvídáme se, že zatímco v roce 2009 se MSV v Brně účastnili dva výrobci těchto strojů, o rok později jich bylo dvanáct, a v současnosti je jich mnohem více. V čem jsou stroje NESSAP vyjímečné a čím se odlišují od ostatních?

Hlavním programem společnosti je výroba strojů. Některé komponenty jsou sice nakupovány v zahraničí, ale díky tomu, že se celý stroj vyvíjí a konstrukčně skládá v provozovně v Čáslavkách, jedná se o český výrobek. K hlavním koncovým zákazníkům patří samozřejmě obor kovozpracujícího průmyslu, výrobci klimatizačních jednotek a vzduchotechniky, výrobci strojních dílců, které se skládají do dalších celků, nástrojů atd. Zpočátku byla výroba zaměřena především na pálicí stroje plazmou nebo autogenním paprskem, v průběhu let došlo s ohledem na tržní poptávku k rozšíření výroby o laserové stroje, které do portfolia společnosti přibyly v roce 2008. Konkurenční prostředí v tomto segementu je velké. Dozvídáme se, že zatímco v roce 2009 se MSV v Brně účastnili dva výrobci těchto strojů, o rok později jich bylo dvanáct, a v současnosti je jich mnohem více. V čem jsou stroje NESSAP vyjímečné a čím se odlišují od ostatních?

„Dlouho v ničem jedineční nebudete,“ reaguje na náš dotaz pan Kašpárek a dále dodává: „Do roku 2008 měly všechny stroje výměnné stoly v zadní části. Naše zkušenosti nám ovšem ukázaly, že tento typ konstrukce je nevýhodný a výměnný stůl jsme přesunuli dopředu, díky tomu ho má obsluha přímo u ovládacího pultu. Jednalo se o v podstatě jednoduchou úpravu, která se však nedá patentovat, a proto ji ostatní výrobci brzy použili, a své stroje tak vyrábí také. V tomto duchu se dnešní výroba nese více než kdy jindy, kopírování je již zcela běžné. Stačí se podívat na oblast automobilového průmyslu.“

Specialitou společnosti Řízené stroje, s. r. o., je výroba strojů pro řezání kruhových materiálů, jedná se o stroje produktové řady NESSAP GAMA ROTO, laserový rotační CNC řezací automat je určen k tvarovému řezání trubek o průměru 60–500 mm a délky 1 200 až 1 700 mm. K dělení materiálu je využita technologie fiber Laser. Vzhledem k rychlosti řezání se používají výkony 500–1 000 W. Pro kruhové materiály je určen také plazmový rotační CNC stroj NESSAP ROTO MINI pro tvarové řezání trubek plazmovým hořákem do průměru 800 mm a délky 1 200 až 1 700 mm. Automat NESSAP ROTO je určen k tvarovému řezání trubek do průměru 300 mm a délky až 12 m plazmovým hořákem.

Velkou výhodou strojů NESSAP je nízká spotřeba energií, stroje pracují do 10 kW/hod a náklady na provoz jsou tak minimální. Pan Hanousek k tomu dodává: „Ať už budeme hovořit o osvětlení, ovládání stolů, pojezdech apod., na vše pohlížíme s maximální snahou snížit spotřebu energie.

Máme velmi dobrou cenu, 100% kvalitu provedení a zpracování. To, co nás drží na vysoké úrovni, je poměr výkon/cena. Máme řadu velmi spokojených zákazníků například v Polsku a reference, že některé stroje jedou bez problémů již 20 let! Dobré reference od koncových uživatelů jsou k nezaplacení.“

Zástupci firmy, společně s celým týmem svých kolegů, pružně reagují na požadavky zákazníků, jsou zde schopni vyrobit jednoúčelová zařízení přesně na míru a nebojí se pustit ani do nestandardních strojů. Pan Kašpárek dodává: „Pokud nám zákazník přednese své požadavky, představí výrobu, pro kterou má být náš stroj určen, dáme všichni hlavy dohromady, a vždy z toho něco vznikne. Slovíčko „nejde“ neznáme!“

Z výrobního portfolia společnosti nás zaujal nový typ fiber laserového automatu s označením NESSAP GAMA MASTER, který je určený pro 2D řezání plechů s rozšířením o rotační osu pro zpracování trubek až do průměru 600 mm a délky až 6 000 mm. Tento stroj je vyráběn v pěti rozměrových variantách a pyšní se inovativním designem, mimořádnou nabídkou, praktickým a originálním technickým řešením. Je prvním zástupcem rozsáhlé inovace strojů značky NESSAP. Stroje jsou vybaveny ovládacím panelem s intuitivním ovládáním na 24" monitoru. Součástí dodávky laserového pracoviště může být manipulační technika v podobě kladkostrojů, otočných a podvěsných jeřábů, vakuových manipulátorů, kazetových zakladačů materiálu, plynových přípojek i stanic.

Během našeho povídání jsme se také samozřejmě dostali k tématu, které je ve strojírenství skloňováno všemi pády, tedy automatizace a nasazování robotů do výroby.

„To se týká i nás, to je vlastně naše výrobní portfolio. Vše ale nahradit nelze. Automatizace je potřeba ve výrobních linkách, kde zaměstnanec stojí vlastně zbytečně a jeho monotónní práci může s klidem nahradit robot. Lidí je ale málo a obávám se, že nebude mít kdo dělat servis těmto robotům či plně automatizovaným strojům. Nyní si všichni myslí, že budou po škole pracovat hned za stolem, ale pracovat ve výrobě nebude nikdo. Ti, kteří tam jsou, se již nyní pomalu blíží důchodovému věku a jedná se o generaci posledních zástupců poctivých učňovských oborů,“ doplňuje toto téma pan Kašpárek.

Závěr našeho povídání patřil vizím do budoucna, a protože vydání, které právě držíte v rukou, vychází před největší strojírenskou akcí u nás, veletrhem MSV Brno, zeptala jsem se také na stránku propagace. Na moji otázku odpovídal pan Hanousek: „Každý zákazník, který chce do koupě stroje investovat nemalé finanční prostředky, ho chce vidět v reálu. Rádi bychom v budoucnu udělali pro naše zákazníky showroom, kde by bylo možné naše stroje kompletně předvést. Budujeme vždy jen to, na co máme peníze, a rozšiřování tak probíhá postupně a zcela přirozeně.“ Závěrem je potřeba ještě dodat, že společnost Řízené stroje, s. r. o., zajišťuje montáž a dopravu strojů v rámci ČR, zaškolení obsluhy a údržby stroje a svým zákazníkům nabízí také plnou technickou podporu.

Závěr našeho povídání patřil vizím do budoucna, a protože vydání, které právě držíte v rukou, vychází před největší strojírenskou akcí u nás, veletrhem MSV Brno, zeptala jsem se také na stránku propagace. Na moji otázku odpovídal pan Hanousek: „Každý zákazník, který chce do koupě stroje investovat nemalé finanční prostředky, ho chce vidět v reálu. Rádi bychom v budoucnu udělali pro naše zákazníky showroom, kde by bylo možné naše stroje kompletně předvést. Budujeme vždy jen to, na co máme peníze, a rozšiřování tak probíhá postupně a zcela přirozeně.“ Závěrem je potřeba ještě dodat, že společnost Řízené stroje, s. r. o., zajišťuje montáž a dopravu strojů v rámci ČR, zaškolení obsluhy a údržby stroje a svým zákazníkům nabízí také plnou technickou podporu.

Zástupci společnosti během našeho setkání zmínili dvě myšlenky, které je myslím zcela dokonale vystihují. Dovolím si je proto citovat: „Než mít hlavu ve vzdušných zámcích, stojíme raději s nohama pevně na zemi. Nemá smysl se někam drát, víte? Čím výš člověk vyleze, tím víc ten pád potom bolí…“

Celému kolektivu přejeme hodně úspěchů a děkujeme za vstřícné přijetí.

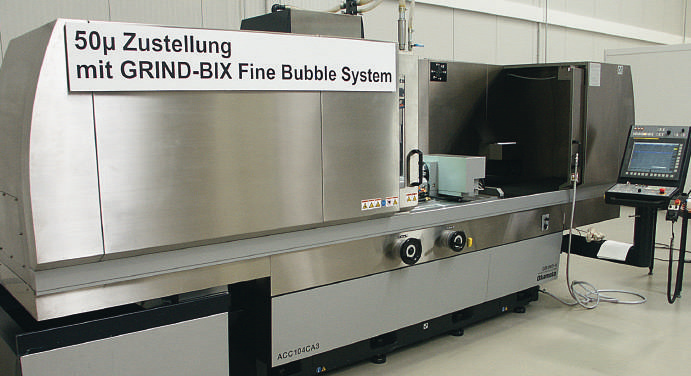

Iva Duroňová, Lenka Valentová redakce INFOCUBEOkamoto rozšiřuje osvědčenou řadu ACC CA (iQ) pro plošné a profilové broušení o větší model ACC CA3. Lze tak ovládat nejmodernější řídicí technologie FANUC, tři hlavní osy CNC a až pět dalších pomocných os například pro natáčivé srovnávací systémy nebo dělicí přístroje.

Společnost Okamoto rozšiřuje osvědčenou řadu ACC CA (iQ) pro plošné a profi lové broušení o větší model ACC CA3. Může být vybaven novým chladicím systémem GRIND-BIX Fine Bubble.

Nová zařízení jsou vybavena natáčivými srovnávacími frézami namontovanými na stole, indexovacím přístrojem a měřicím čidlem. Takto lze provádět komplexní srovnávací a brusné cykly pro zpracování 3D forem na rotačně symetrických obrobcích. Osvědčená konstrukce řady ACC z jednodílného strojního lůžka ve tvaru T zajišťuje maximální stabilitu a tuhost. Všechna vedení vždy kompletně dosedají a nedochází tak k žádným přesahům. Také výška stolu je ergonomicky optimalizována a značně usnadňuje obsluhu. Thomas Loscher, technický manažer společnosti Okamoto, říká: „Pětiosý stroj ACC CA3 vybavený natáčecí srovnávací frézou na válečcích a dělicím přístrojem umožňuje realizaci i těch nejnáročnějších brusných úkolů.“

Volitelně lze brusné stroje řady ACC CA vybavit inteligentní řídicí technologií „iQ“ společnosti Okamoto. Technologie „iQ“ je nejlépe vybavena pro všechny brusné kotoučové formy a brusné cykly. Metoda Teach-In umožňuje rychlé stanovení srovnávacích a brusných poloh a jsou předem nastaveny nejrůznější brusné cykly. Pro komplexnější brusné úkoly lze vzájemně kombinovat několik tvarů obrobků. Thomas Loscher: „V plně automatickém brusném procesu s cykly hrubého obrábění, hlazení, několikanásobných vpichů a srovnávání lze programovat až 100 ploch včetně ramen v rámci jednoho cyklu. A zvládne to i méně zkušená obsluha strojů.“

Nejmodernější řídicí technologie FANUC v kombinaci s inteligentním softwarem „iQ“ řídí tři hlavní osy CNC a až pět dalších pomocných os například pro natáčivé srovnávací systémy nebo dělicí přístroje

Jako přídavné vybavení nabízí společnost Okamoto pro řadu ACC CA mimo jiné elektromagnetické upínací desky, vyvažovací systémy s vyvažovacím trnem, náhradní kotoučovou přírubu, speciální regulátory teploty hydraulického oleje a nejrůznější systémy chladiva. Například nový systém GRIND-BIX Fine Bubble, s nímž lze zvýšit míru účinnosti brusných strojů a současně brousit ekologicky i ekonomicky. Thomas Loscher: „Chladicí médium sestává z takzvaných mikrobublinek, které výrazně zvětšují povrch chladicího maziva. GRIND-BIX Fine Bubble přispívá k ještě větší výkonnosti brusek, takže lze výrazně zvýšit řezný výkon, a to při menším množství chladicí a mazací kapaliny a nižším odběru proudu.“

www.okamoto-europe.de (© Foto: Okamoto Europe)