Práce s ručním nářadím obecně přispívá k velkému procentu svalových poruch hlášených každoročně v Evropě a USA. Tyto poruchy často zahrnují namožení a natažení spodní části zad, ramen a horních končetin. Průmyslové manipulátory a balancéry vznikly v reakci na potřebu lepší ergonomie a vyšší bezpečnosti při ruční manipulaci a za účelem dosažení souladu s národními normami a předpisy.

Všechny pomocné zvedací zařízení mají pozitivní vliv na ergonomickou bezpečnost, přesto konvenční zdvihací zařízení, jako jsou zvedáky, nikdy nebyly spojeny se zvýšením produktivity. Pro aplikace, které vyžadují rychlý a přesný pohyb jsou nešikovné, pomalé a nevyužívají přirozené lidské schopnosti koordinovat a řídit pohyby. Tradiční pneumatické manipulátory mají také několik neergonomických vlastností: mají tendenci k procházení, nárazům a vyžadují mnoho drobných opravných pohybů, což způsobuje únavu a snížení produktivity. Absence intuitivního a citlivého ovládání může také způsobit poškození výrobku a kumulativní traumatické zranění.

Pro efektivní zlepšení kondice pracovníka a na dosažení ergonomie při bezpečné práci je nutné, aby manipulátor nejen odstraňoval napětí při zvedání břemen (podél svislé osy), ale také setrvačnost během zrychlení, brzdění nebo při změnách směru. Řešením je použití ergonomických pracovních ramen 3ARM. Jsou lehké a zároveň robustní, protože jejich základem je hliníkový odlitek. Jejich design vychází z více než 30letých zkušeností katalánského výrobce pantografických závitořezů Roscamat, jehož osvědčené výrobky najdeme ve více než 47 zemích světa. 3ARM je vyjádřením snahy konstruktérského týmu o vytvoření skutečné „třetí ruky“, která je multifunkční a schopná pracovat s různými hmotnostmi a velikostmi na ni upnutého nářadí. Nejčastějším druhem je různé elektrické a pneumatické nářadí, jako jsou vrtačky, utahováky, ruční brusky, leštičky, nebo šroubováky. Také se na tato ramena s úspěchem montují různé ruční svářečky a značicí stroje či jiné typy zařízení, které potřebují být odlehčené. Nejčastěji využívanými pracovními operacemi pro 3ARM jsou utahování, odjehlení, leštění, svařování, značení, míchání, přičemž tyto operace jsou s beztížnými rameny používané nejvíce v těchto odvětvích: automobilový průmysl, letectví, loďařství, železnice, slévárny, kovoobrábění, lakovny, montáže. Největšími uživateli 3ARM ramen jsou výrobci automobilů, firmy působící v leteckém průmyslu, výrobci kovových konstrukcí, jakož i producenti nářadí. Ramena 3ARM pracují s břemeny v rozsahu hmotností 0 až 35 kg, s maximálním rádiusem 2 190 mm a točivým momentem 650 Nm. Zamknutí polohy se provádí mechanicky nebo pneumaticky.

SELOS Magnetics, s. r. o. Vinohradská 1114/76 618 00 Brno Tel.: 530 501 331 stroje@selos.cz www.kovo-stroje.czGlobální svět obrábění kovů požaduje od výrobců nástroje, které jsou stále výkonnější, přesnější, s dlouhou životností a jsou schopné poskytovat uživatelům parametry splňující ty nejpřísnější normy. ISCAR, jako uznávaný lídr v této oblasti, je schopný za přijatelnou cenu nabídnout vyšší kvalitu. Aby si udržel svůj technický náskok v oblasti výroby děr, uvedl ISCAR na trh několik nových progresivních nástrojů.

SUMOCHAM vrtací hlavičky HCP -IQ

SUMOCHAM vrtací hlavičky HCP -IQISCAR rozšířil svůj populární vrtací systém SUMOCHAM o novou řadu vrtacích hlaviček, které se vyznačují novou unikátní řeznou geometrií. Produkt je výslednicí inovačního oddělení ISCAR, výzkumu a vývoje a hlavním znakem je, že nové moderní vyměnitelné vrtací hlavice mají jedinečný konvexní tvar řezných hran, které umožňují plynulé vnikání řezného klínu do materiálu. Naměřená hodnota takové penetrace snižuje krouticí moment a úroveň řezných sil, výrazně zvyšuje samovystřeďovací efekt, což má za následek lepší kruhovitost, předepsanou přímost a souosost a v konečném důsledku zvýší kvalitu povrchu otvoru. Kromě toho lze dosáhnout přísnější rozměrové tolerance.

Nové vrtací hlavičky HCP-IQ K jsou k dispozici v rozsahu průměrů (8–25,9 mm), v kroku po 0,1 mm a umožňují výrobu dlouhých děr až do 12xD bez nutnosti vrtání pilotního otvoru. Jsou ideální pro vrtání přesných otvorů před operacemi vystružování.

SUMOCHAM vyměnitelné hlavičky ICP/K-2M určené pro efektivní obrábění materiálů skupin ISO P a ISO K, jsou opatřené sekundárními zadními ploškami, které plní funkci dohlazování všude tam, kde se požaduje vysoká míra kruhovitosti a kvalita povrchu vyráběného otvoru. Tyto dohlazovací plošky přispívají k stabilitě vrtání a jejich využití na vrtacích hlavičkách se doporučuje pro přerušované vrtání a při výběhu vrtáku na zkosených plochách. Vrtání s hlavičkami ICP/K-2M poskytuje lepší odchylku od válcovitosti (do 0,05 mm) a lepší kvalitu povrchu (do 1,6 μm Ra). Ucelená řada hlaviček ICP/K-2M tak představuje ideální řešení pro výrobu vysoké kvality a přesnosti – přesné pilotní díry a díry pro operace vystružování.

SUMOCHAM vyměnitelné hlavičky ICP/K-2M určené pro efektivní obrábění materiálů skupin ISO P a ISO K, jsou opatřené sekundárními zadními ploškami, které plní funkci dohlazování všude tam, kde se požaduje vysoká míra kruhovitosti a kvalita povrchu vyráběného otvoru. Tyto dohlazovací plošky přispívají k stabilitě vrtání a jejich využití na vrtacích hlavičkách se doporučuje pro přerušované vrtání a při výběhu vrtáku na zkosených plochách. Vrtání s hlavičkami ICP/K-2M poskytuje lepší odchylku od válcovitosti (do 0,05 mm) a lepší kvalitu povrchu (do 1,6 μm Ra). Ucelená řada hlaviček ICP/K-2M tak představuje ideální řešení pro výrobu vysoké kvality a přesnosti – přesné pilotní díry a díry pro operace vystružování.

ISCAR rozšířil také aplikační rozsah úspěšných vrtacích hlavic SUMOCHAM o hlavice s plochým čelem. Nové vrtací hlavice nesou označení FCP a jsou konstruovány pro vrtání oceli a litiny (materiálová skupina ISO P/K). S hlavicemi FCP vyvrtáte téměř ploché dno, které je při různých aplikacích mnohdy požadováno.

ISCAR rozšířil také aplikační rozsah úspěšných vrtacích hlavic SUMOCHAM o hlavice s plochým čelem. Nové vrtací hlavice nesou označení FCP a jsou konstruovány pro vrtání oceli a litiny (materiálová skupina ISO P/K). S hlavicemi FCP vyvrtáte téměř ploché dno, které je při různých aplikacích mnohdy požadováno.

Vlastnosti vrtacích hlavic FCP:

K úspěšným řadám vrtáků CAMDRILL, CHAMDRILL-JET, SUMO-CHAM přidává nyní Iscar novou řadu vrtacích nástrojů pro střední a větší průměry otvorů (26 až 50 mm). Obchodní název nové řady vrtáků je COMBICHAM.

Proč COMBI? Protože z dlouhodobých zkoušek a testů vyplynulo, že vrací těleso osazené kombinací dvou typů vyměnitelných břitů má lepší řezné a tedy výkonnostní vlastnosti než těleso osazené pouze destičkami SOMT. Opět se tak potvrzuje pravidlo neustálého procesu upgradu vlastních nástrojů, který je u fi rmy Iscar pověstný.

Nová vrtací tělesa COMBICHAM jsou vyráběna ve velikostech průměrů 26 až 50 mm a délce 5xD. Osazují se pilotní vrtací hlavicí SUMOCHAM a po obvodu standardními čtvercovými destičkami SOGX/SOGT. Ty jsou přesně broušené a opatřené hladicí geometrií. Pro své široké uplatnění byl pro jejich výrobu zvolen karbid IC808 SUMO TEC PVD. Těleso tohoto plnoefektivního vrtáku je na povrchu leštěno pro snížení tření a lepší odvod třísek.

Hlavní charakteristika:

Více na: http://youtu.be/WiEXkoiwfQs.

ISCAR ČR s. r. o. Mánesova 73, 301 00 Plzeň tel +420 377 420 625 fax +420 377 420 630 iscar@iscar.cz www.iscar.czJako reakce na rostoucí množství a složitost součástí nosných konstrukcí letadel byla společností Sandvik Coromant, která se specializuje na obráběcí nástroje a nástrojové systémy, vyvinuta nová verze fréz CoroMill® 390 Silent Tools™. Vylepšená technologie tlumení Silent Tools umožní strojírenským podnikům dosáhnout při obrábění hlubokých dutin v titanových součástech draků letadel větší bezpečnosti a vyšších rychlostí úběru kovu.

„Očekává se, že komerční sektor letecké dopravy, hnaný rostoucí poptávkou po přepravě osob a zrychlováním cyklů obnovy aktiv, bude i nadále pokračovat ve svém, již desítky let trvajícím, trendu nadprůměrného tempa růstu,“ říká Thomas Wikgren, produktový manažer pro oblast rohového frézování ve společnosti Sandvik Coromant. „Spolu s pokročilejší konstrukcí součástí, včetně zvyšujícího se výskytu hlubokých dutin u součástí nosných konstrukcí (úspora hmotnosti a paliva), je zde také odpovídající nutnost vyrábět tyto tvarové prvky co nejefektivněji a přitom zachovat maximální úroveň kvality. Proto byla vyvinuta nová verze stopkových fréz CoroMill 390 s integrovaným tlumicím systémem Silent Tools, se kterou se obrábění dutin posouvá na vyšší úroveň.“

Nejčastějším tvarovým prvkem titanových součástí nosných konstrukcí letadel jsou dutiny, přičemž jejich hloubka často bývá větší než čtyřnásobek průměru frézy, což v případě tak obtížně obrobitelného materiálu představuje vážný problém. To je důvod, proč jsou kladeny vysoké požadavky na stabilitu obráběcího procesu a kvalitu, ale také na vysokou rychlost úběru kovu.

Vývoj efektivních obráběcích nástrojů, který má tyto faktory na zřeteli, otevírá strojírenským podnikům příležitost k dosažení skutečně konkurenceschopných výsledků. Koncepce CoroMill 390 Silent Tools nabízí vysoce výkonné nástrojové třídy a geometrie břitových destiček s lehkým řezem, které umožňují dosažení nízkých řezných sil a brání vzniku vibrací v průběhu obrábění, což přispívá k bezpečnosti a rentabilitě frézování.

Nové frézy CoroMill 390 Silent Tools lze objednat s průměrem v rozmezí 20 až 32 mm. K dispozici jsou jak s novou velikostí břitových destiček 07, tak s velikostí břitových destiček 11, ve variantě s válcovou stopkou nebo se spojkou Coromant Capto®.

Obráběcí centra Hermle jsou velmi přesná a zároveň poskytují široké a flexibilní možnosti využití. Společnost Fetzer Medical GmbH & Co. KG jako výrobce originálního vybavení na nich podle specifikací svých zákazníků vyrábí nejrůznější chirurgické nástroje a díly lékařské techniky.

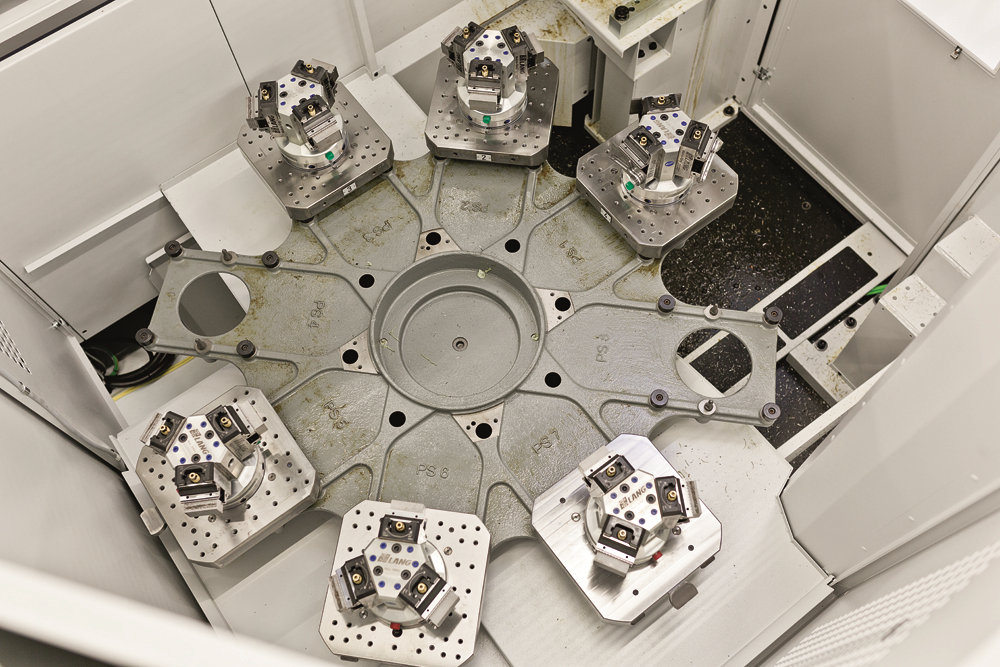

Na obrázku 1 je pracovní prostor 5osého vysoce výkonného obráběcího centra C 22 U s NC naklápěcím otočným stolem s průměrem 320 mm, na kterém je namontovaný vícemístný upínací systém (0877). © Hermle AG

Od návrhu ke konečnému výrobku neboli All in one inclusive Labeling! – to je motto firmy Fetzer Medical GmbH & C. KG z německého Tuttlingenu, kterou v roce 2008 založil Peter Fetzer a která se řadí mezi středně velké podniky. Peter Fetzer navázal na dlouholetou rodinnou tradici ve vývoji a výrobě chirurgických nástrojů a lékařských přístrojů a rozhodl se, že ji rozvine dále. Záměrem firmy Fetzer Medical bylo působit výhradně jako nezávislý dodavatel vlastního originálního vybavení a vytvořit si pro to potřebné personální a technické předpoklady. Podnik zahájil rozsáhlý investiční, kvalifikační a certifikační program a také už v roce 2008 začal používat 5osé obrábění. Tato technologie měla umožnit velkou variabilitu v sortimentu i počtu vyráběných kusů a zároveň pružnost a rychlost v dodávkách. Obrábějí se všechny běžné materiály včetně titanu a společnost dodává zákazníkům hotové výrobky od prototypů nebo jednotlivých dílů až po sériově vyráběné součásti a kompletní přístroje. V současné době se na tom podílí 45 vysoce kvalifikovaných pracovníků, kteří pracují na nejmodernějších zařízeních. Většina výrobních operací – asi 75 % – zahrnuje náročné frézování a vrtání, k nimž Fetzer Medical od samého začátku využívá 5osá vysoce výkonná obráběcí centra dodávaná společností Maschinenfabrik Berthold Hermle AG z Gosheimu.

Na obrázku 2 je osmimístný zásobník k výměníku palet PW 250. Spolu s výměníkem palet a upínačem palet na stole 5osého vysoce výkonného obráběcího centra C 22 U je v systému celkem 11 palet (0948). © Hermle AG

Bernd Zepf, vedoucí výroby ve společnosti Fetzer Medical, zdůvodňuje výběr strojů Hermle takto: „Stroje Hermle jsou pro kompletní 5osé obrábění na jedno nebo dvě upnutí ideální díky své masivní a tuhé konstrukcí gantry, systému tří os v nástroji a dvou os v obrobku, který umožňuje optimální přísuv nástroje, a také díky snadnému přístupu ke všem částem. Kromě toho už měli naši zaměstnanci i já osobně se stroji Hermle výborné zkušenosti, ať z hlediska jejich řízení a programování, relativně snadné obsluhy nebo pohotového a odborně fundovaného servisu. Tyto zkušenosti nám v roce 2008 umožnily rychle spustit technologii 5osého obrábění, konkrétně na nově koupeném 5osém vysoce výkonném CNC obráběcím centru typu Hermle C 40 U.“ S obchodními úspěchy bylo třeba kapacity rozšiřovat a následovalo několik dalších obráběcích center Hermle, z nichž některá byla vysoce automatizovaná. V současné době Fetzer Medical spolehlivě dodává originální vybavení mimo jiné díky pěti obráběcím centrům. Zatímco zpočátku první pořízené 5osé obráběcí centrum C 40 U přispělo ke zkvalitnění výroby a rozvoji know-how, dnes se používá především pro předvýrobu a obrábění prototypů, vzorků a malých sérií. Další dvě 5osá vysoce výkonná CNC obráběcí centra typu C 22 U jsou vybavena 11místnými výměníky/zásobníky palet typu PW 150 a flexibilně se používají k automatizované výrobě nejrůznějších součástí v sériích do 300 kusů.

Na obrázku 3 jsou zleva doprava Sascha Riesinger, vedoucí prodeje, Dipl. ekonom (FH) Jürgen Stickel, jednatel, a Bernd Zepf, vedoucí výroby, všichni ze společnosti Fetzer Medical GmbH & Co. KG v Tuttlingenu (0963). © Hermle AG

Další úroveň automatizace představuje 5osé vysoce výkonné obráběcí centrum C 12 U v kombinaci s robotickou buňkou RS 05, na kterém vzniká výrobní řada nůžek, které jsou konstruovány jako modulární stavebnice. Do strojového parku Hermle patří také CNC obráběcí centrum typu C 800 V, na kterém se podle potřeby provádějí všeobecné operace pro přípravu výroby jako např. vytváření referenčních ploch nebo výroba přípravků. Všechna nainstalovaná obráběcí centra Hermle mají v podstatě stejnou koncepci a stejný způsob řízení a obsluhy, což pro operátory přináší výhody ve vysoké míře opakování při zaučování, možnosti využít dosavadní zkušenosti a vysoké úrovni bezpečnosti. Díky tomu jsou tyto stroje také obecně pozitivně přijímány. Projevuje se to zvyšováním produktivity strojů, z nichž se část používá v jednosměnném provozu, ale zmiňovaná obráběcí centra s automatickým nakládáním pomocí paletového nebo robotického systému mohou samozřejmě pracovat jako bezobslužná zařízení také v noci nebo o víkendu. Kromě těchto technických aspektů jsou ve velmi náročném oboru výroby chirurgických nástrojů a lékařských přístrojů důležité také další předpoklady. Podle evropských a amerických předpisů musí být výrobní a kontrolní zařízení pro chirurgickou a obecně lékařskou techniku důsledně schvalována a certifikována. Při certifikaci pro USA je velkou výhodou, že mnoho amerických výrobců lékařské techniky vyrábí na obráběcích centrech Hermle, která už mají schválená. Díky tomu je schvalování jednodušší a rychlejší také pro Fetzer Medical a pro zákazníky se zkracuje celková doba uvádění výrobků na trh.

Udo Hipp, vedoucí marketingu Maschinenfabrik Berthold Hermle AG D-78559 Gosheim Telefon: +49 (0) 7426 95-6238 e-mail: Udo.Hipp@hermle.de www.hermle.deSpolečnost VEEM TRADING, s. r. o., je ve spolupráci s německým výrobcem AERO-LIFT Vakuumtechnik GmbH dodavatelem speciálních vakuových zdvihacích zařízení, která najdou uplatnění téměř ve všech průmyslových odvětvích.

Se svojí profesionální koncepcí, provedením, zpracováním technické dokumentace a letitými zkušenostmi v oboru se řadí společnost VEEM TRADING mezi dodavatele zařízení předního světového výrobce v oblasti manipulace pomocí vakua, kde oblasti použití jsou téměř neomezené.

Vakuová zdvihací zařízení jsou vybavena samostatnou řídicí a manipulační jednotkou. Na přání zákazníka dodáváme zdvihací zařízení včetně jeřábu.

Novinkou jsou i speciální bateriová zařízení pod názvem CLAD-BOY, CLAD-MAN, CLAD-TEC, AERO-Window, CLAD-LIFT, které bylo vyvinuto pro manipulaci rozměrných obkladových panelů sloužících pro obložení montovaných hal, instalaci skleněných panelů, oken a podobně.

Se svými tvarovými vrtáky s výměnnými destičkami přinesl Schwanog v posledních letech svým zákazníkům na celém světě v tisících aplikacích snížení nákladů na kus často až o 40%. S přesností výměny < 0,02 mm se přitom perfektně dala pokrýt většina požadavků.

Kromě toho ovšem aplikace, u nichž z hlediska flexibilnější konstrukční velikosti (přesnosti) přicházejí v úvahu pouze celotvrdokovové vrtáky, poskytují ohromné další potenciály. Z tohoto důvodu společnost Schwanog nyní investovala do vlastní výroby celotvrdokovových vrtáků a uzavírá tím mezeru ve svém výrobkovém portfoliu.

Mnozí zákazníci Schwanogu na to čekali a společnost zavedením vlastních celotvrdokovových vrtáků splnila dlouho vytoužený požadavek.

Nové celotvrdokovové vrtáky Schwanog jsou dostupné ve všech běžných druzích tvrdokovu a povrchových úprav. Tak jako u tvarových vrtáků Schwanog s výměnnými destičkami se i profily našich celotvrdokovových vrtáků brousí individuálně podle výkresů. Pro vedoucího podniku Clemense Günterta s tímto krokem ovšem především souvisí vyšší kvalita poskytovaných služeb. Celotvrdokovové vrtáky Schwanog jsou dostupné skoro ve všech provedeních a se skoro všemi povrchovými úpravami.

Zapichování místo kopírovacího soustružení se Schwanogem se osvědčilo v nesčetných aplikacích snížením nákladů na kus o 40 % a více jakožto činitel produktivity ve výrobě přesných soustružených a frézovaných dílů. Také u tvarového vrtání s výměnnými destičkami sází Schwanog na svůj osvědčený systém, který se skládá vždy z držáku a výměnné destičky. Pomocí destiček broušených individuálně podle výkresu lze realizovat tolerance vrtání v rozmezí ≥ ± 0,02 mm.

Zapichování místo kopírovacího soustružení se Schwanogem se osvědčilo v nesčetných aplikacích snížením nákladů na kus o 40 % a více jakožto činitel produktivity ve výrobě přesných soustružených a frézovaných dílů. Také u tvarového vrtání s výměnnými destičkami sází Schwanog na svůj osvědčený systém, který se skládá vždy z držáku a výměnné destičky. Pomocí destiček broušených individuálně podle výkresu lze realizovat tolerance vrtání v rozmezí ≥ ± 0,02 mm.

Pokud tyto tolerance jsou dány, poskytuje tvarové vrtání s výměnnými destičkami Schwanog oproti vrtákům z plného tvrdokovu rozhodující ekonomické výhody:

Jako doplnění systému PWP umožňuje systém PWP‑D díky širším výměnným destičkám výrobu vývrtů o průměru do 28 mm. Tvarové vrtáky Schwanog s výměnnými destičkami lze využívat na všech soustruzích a ve frézovacích/vrtacích centrech. Výhoda systému Schwanog se projevuje zrovna také u testů nástrojů např. s různými kvalitami tvrdokovu. Jinak běžné samostatné nastavení po výměně nástroje odpadá, čímž se takové testovací fáze stanou výrazně efektivnější.

Společnost Schwanog sází na co nejvyšší technologickou úroveň své výroby a všech procesů. Cílem společnosti totiž dle vedoucího prodeje Petra Schöningera je zajistit co možná nejkratší dodací lhůty pro řešení vyráběná podle výkresů zákazníků. Již dnes má Schwanog také v tomto ohledu vedoucí postavení na trhu. Dodnes je už více než 100 000 nástrojů vyrobených podle výkresů zákazníků důkazem našich zkušeností a naší výkonnosti.

Schwanog důsledně uskutečňuje svou strategii se 100 kvalifikovaných expertů, vlastním technologickým a školicím střediskem na hlavním stanovišti v Obereschachu (Villingen‑Schwenningen) a průběžnými investicemi do výroby a optimalizace procesů také na ostatních výrobních stanovištích.

Ti co se chystají na světový veletrh kovoobrábění EMO do Hannoveru ve dnech 18. až 23. září nás najdou na stánku B70 v hale 5. Ti, kteří dají přednost tuzemskému mezinárodnímu strojírenskému veletrhu MSV v Brně v termínu 9.-13.10. nás najdou na stánku 037 v hale F. Na obou veletrzích Vám budeme prezentovat některé z našich nejnovějších a nejmodernějších nástrojových řešení. Mimo jiné Vás budeme informovat o našich nejnovějších nástrojích, např. o monolitních frézách na ponorné frézování MonsterMill PCR-UNI, o frézách CircularLine pro trochoidní frézování s frézováním do hloubky až 4xD, o nástrojových upínačích BT-FC s technologií "FaceContact", nebo o výkonné fréze HFC 19 s VBD pro obrábění za vysokých posuvů. V souladu s letošním mottem EMO "Propojené systémy pro inteligentní výrobu" a v souladu s hlavním tématem veletrhu MSV „Průmyslová automatizace“ Vám představíme náš systém Tool Supply 24/7, který je řešením pro rychlé dodávky nástrojů a který významně přispívá k optimalizaci nákupu nástrojů a automatizaci pracovních postupů. Více, včetně inovativního konceptu Total Tooling WNT, Vám rádi představíme osobně.

Těšíme se na Vaši návštěvu!

Vážení čtenáři, v těchto dnech jsme dokončili veletržní vydání časopisu KOVOINZERT, které je doslova nabité informacemi a trendy ze světa strojírenství a průmyslu. Těšit se můžete na zajímavé zprávy z výroby, na tradiční představení českého výrobce v rubrice "Kdo Je...?", a na řadu dalších zajímavých článků, které si pro Vás připravili inzerenti tohoto čísla.

KOVOINZERT 2/2017 vyjde 22.9., v tento den bude celé číslo opět k dispozici na těchto stránkách také v bezplatné online podobě!

Děkujeme za Vaši přízeň a přejeme příjemný podzim!

Redakce Infocube s.r.o.KOVOINZERT 3/2017

Současně začínáme s přípravami posledního vydání tohoto roku, které vyjde v listopadu - 23.11.2017. Objednávky můžete posílat do 23.10.2017, kdy je uzávěrka.

Pro bližší informace o možnostech inzerce se můžete obrátit na pana Davida Bartoše, david.bartos@infocube.cz, tel. 546 212 609.

ABB oznámila, že dokončila převzetí společnosti B&R (Bernecker + Rainer Industrie-Elektronik GmbH), která je největším nezávislým dodavatelem řešení pro automatizaci strojů a výrobních závodů. Řešení B&R jsou založena na produktech a softwaru a vyznačují se otevřenou architekturou. Transakce, která byla oznámena 4. dubna 2017, je financována v hotovosti a očekává se, že na provozním zisku na akcii se projeví v prvním roce.

„Jsem velmi rád, že mohu nyní B&R oficiálně přivítat v ABB. Tato transakce vyplňuje naši historicky vzniklou mezeru v oblasti automatizace strojů a výrobních procesů a rozšiřuje naše vedoucí postavení v průmyslové automatizaci. Po akvizici společnosti B&R se stáváme jediným dodavatelem průmyslové automatizace, který zákazníkům ve zpracovatelských i výrobních odvětvích nabízí celou škálu technických a softwarových řešení pro měření, řízení, výkonová zařízení, robotiku, digitalizaci a elektrifikaci,“ uvedl generální ředitel ABB Group Ulrich Spiesshofer. „Tato kombinace nám otevírá nové globální růstové příležitosti díky rozšíření naší nabídky stávajícím klientům. Zároveň přináší společnosti ABB širší záběr, rozsáhlé oborové znalosti a hlubokou technickou expertizu v odvětvích a u zákazníků, se kterými jsme dosud nespolupracovali. Naši snahu o růst B&R dokládá naše investice do nového výzkumného a vývojového centra, které bude vystavěno vedle ústředí firmy v Horním Rakousku.“

Transakce je dalším významným milníkem v realizaci strategie ABB Next Level. Akvizicí společnosti B&R posiluje ABB svou pozici celosvětově druhého největšího hráče v odvětví automatizace. ABB je nyní jedinečným způsobem připravena využít nesmírné růstové příležitosti, které vytvořila čtvrtá průmyslová revoluce. Výrobky, software a služby v oblasti programovatelných logických automatů (PLC), průmyslové počítače, stroje se servopohonem a výrobní automaty B&R ideálně doplňují portfolio průmyslové automatizace ABB pro energetické podniky, průmysl, dopravu a infrastrukturu.

Prostřednictvím akvizice B&R společnost ABB činí další významný krok v rozšíření své nabídky digitálních řešení ABB Ability™, která patří k nejlepším v oboru, o výkonné aplikační a softwarové platformy B&R, její rozsáhlou instalovanou základnu, přístup k zákazníkům a automatizační řešení na míru.

„Podniková kultura společností B&R a ABB je v naprostém souladu, což se týká i společného zaměření na software a řešení. To zajistí plynulou integraci, během níž spojíme naše přednosti a maximalizujeme jedinečně soubornou nabídku ve prospěch zákazníků,“ uvedl Peter Terwiesch, prezident divize Průmyslová automatizace ABB Group.

Po dokončení transakce se B&R stane součástí divize ABB Průmyslová automatizace jako nová obchodní jednotka s názvem Machine & Factory Automation, která zastřeší činnost ABB v oblasti programovatelných logických automatů. Jednotka bude mít sídlo v Eggelsbergu v Rakousku, které se stane novým globálním centrem ABB pro automatizaci strojů a výrobních procesů. Vést ji bude Hans Wimmer, bývalý výkonný ředitel B&R. Spoluzakladatelé společnosti B&R Erwin Benecker a Josef Rainer budou během procesu integrace působit jako poradci. ABB hodlá nadále investovat do rozvoje činnosti B&R, včetně výzkumu a vývoje, a bude dále budovat úspěšný obchodní model společnosti. Tato snaha se odráží ve střednědobých cílech tržeb B&R, které by měly překročit 1 miliardu USD.

„Tým B&R je hrdý, že je nyní součástí společnosti ABB a jeho špičkové divize Průmyslová automatizace,“ uvedl Hans Wimmer, výkonný ředitel nové podnikové jednotky Machine & Factory Automation ABB Group. „Díky slučitelnosti podnikové kultury obou společností, doplňujícím se přednostem a předním technologiím dokážou ABB a B&R společně nabídnout ještě mnohem hodnotnější nabídku pro zákazníky v době čtvrté průmyslové revoluce.“

Zkušený tým odborníků z B&R se stane nedílnou součástí divize ABB Průmyslová automatizace. Začlenění B&R do ABB vede speciální tým se sídlem v Rakousku, jehož součástí jsou lidé obou společností. ABB při integraci bude postupovat prověřeným způsobem, aby plynulé začlenění proběhlo v souladu s hlavními cíli transakce.

ABB (ABBN: Six Swiss Ex) je lídr a průkopník v oboru elektrotechnických výrobků, robotiky a pohonů, průmyslové automatizace a energetiky. Zákazníci ABB pocházejí z odvětví energetiky, průmyslu, dopravy a infastruktury z celého světa. V návaznosti na více než 125 let tradice inovací společnost ABB dnes tvoří budoucnost průmyslové digitalizace a je hybnou silou energetické a čtvrté průmyslové revoluce. ABB působí ve více než 100 státech a má přibližně 132 000 zaměstnanců. www.abb.com

ABB ČR Lucia Sekerešová Phone: +420 731 552 116 Email: lucia.sekeresova@cz.abb.comABBBA Consulting Jiří Böhm Phone: +420 720 976 439 Email: Jiri.Bohm@abbba.cz Tomáš Vrána Phone: +420 604 134 037 Email: Tomas.Vrana@abbba.cz

V průběhu druhé poloviny roku 2016 jsme úspěšně spustili naši výrobu normalizovaných střižníků, matric a dílů dle výkresové dokumentace v našem sídle ve Žďáře nad Sázavou.

Díky nejnovějším dostupným technologiím a vytvoření kompletního skladu polotovarů nyní dodáváme na přání zákazníka do druhého dne od zadání objednávky. Na našem skladu držíme polotovary střižníků ISO 8020, DIN 9861 Forma D a střižnic DIN 8977. Všechny polotovary prošly naším měřicím střediskem, kde probíhá nejenom kontrola rozměrů a tvrdosti. Díky výše uvedenému dodáváme stále ve stejné kvalitě a v tisícinových tolerancích s povrchem do 0,2 Ra.

Naše výroba je tedy unikátní nejenom z pohledu nabízené škály normalizovaných dílů, ale také díky své rychlosti a flexibilitě. Naše střižníky a matrice splňují normy NAPMA, NAAMS a jsou zaměnitelné s ostatními konkurenčními světovými značkami na trhu. Jsme schopni dodat jakýkoliv střižný tvar dle těch nejnáročnějších požadavků.

Vyrábíme také jádra do forem z vyhazovačů, které máme taktéž na skladě.

V případě požadavku povlakování komponentů zajišťujeme veškeré dostupné povlaky na trhu.

Zázemí naší společnosti je vybaveno zcela novými stroji, které nám umožňují soustružení, EDM řezání drátem, EDM propalování startovacích otvorů, CNC broušení v 5 osách, broušení na plocho a mnoho dalších. Díky tomuto již několik měsíců plní naše výrobní divize rychle a efektivně požadavky zákazníků. Tento směr vývoje budeme i nadále následovat a neustále pracovat na jeho zlepšení.

EICHLER COMPANY a. s. Nová 486/32, 591 02 Žďár nad Sázavou 2 Tel.: +420 566 629 357 Fax: +420 566 624 323 info@eichlercompany.cz www.eichlercompany.cz