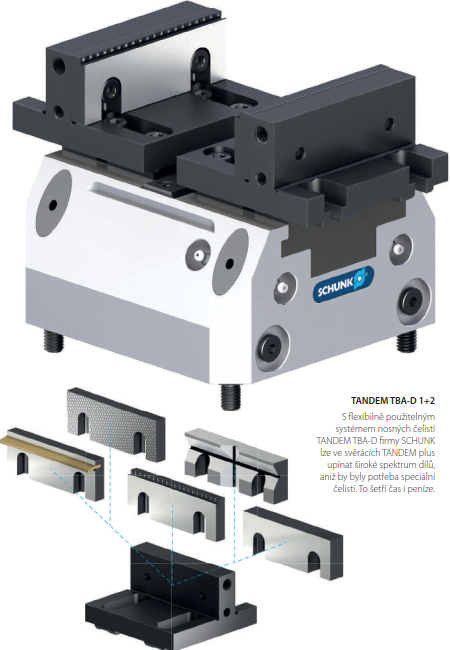

Systém nosných čelistí TANDEM TBA-D firmy SCHUNK promění svěráky TANDEM plus na flexibilně použitelné siláky: poprvé je možné s upínacími vložkami z programu standardních upínacích čelistí SCHUNK pro stacionární upínání obrobků obsáhnout flexibilně všechny upínací rozsahy.

Místo mnoha různých speciálních čelistí stačí uživatelům se systémem TANDEM TBA-D už jen několik standardních vložek, které jsou rychle konfigurovatelné a obvykle k dispozici skladem. Tím se sníží na minimum jak objem investic, tak i doba pro realizaci vhodného upínacího řešení. Díky standardnímu rozhraní jsou pro upnutí polotovarů a hotových dílů na výběr různé varianty: čelisti hrubovací, stupňovité, prizmatické nebo měkké, čelisti s axiálním tahem, čelisti s t-drážkou a mnohé další. Nosná čelist se na základní čelist svěráku upevní čtyřmi šrouby, čímž je zajištěna maximální tuhost. Díky jemnému ozubení lze její pozici flexibilně upravovat v několika jednoduchých krocích. TANDEM TBA-D je k dispozici ve třech velikostech pro upínací rozsah od 8 do 70 mm, 18 až 120 mm, případně 30 až 200 mm. Je vhodný jak k vnitřnímu, tak i vnějšímu upínání na svěrácích TANDEM plus firmy SCHUNK ve velikostech 100, 160 a 250.

Místo mnoha různých speciálních čelistí stačí uživatelům se systémem TANDEM TBA-D už jen několik standardních vložek, které jsou rychle konfigurovatelné a obvykle k dispozici skladem. Tím se sníží na minimum jak objem investic, tak i doba pro realizaci vhodného upínacího řešení. Díky standardnímu rozhraní jsou pro upnutí polotovarů a hotových dílů na výběr různé varianty: čelisti hrubovací, stupňovité, prizmatické nebo měkké, čelisti s axiálním tahem, čelisti s t-drážkou a mnohé další. Nosná čelist se na základní čelist svěráku upevní čtyřmi šrouby, čímž je zajištěna maximální tuhost. Díky jemnému ozubení lze její pozici flexibilně upravovat v několika jednoduchých krocích. TANDEM TBA-D je k dispozici ve třech velikostech pro upínací rozsah od 8 do 70 mm, 18 až 120 mm, případně 30 až 200 mm. Je vhodný jak k vnitřnímu, tak i vnějšímu upínání na svěrácích TANDEM plus firmy SCHUNK ve velikostech 100, 160 a 250.

Silové svěráky TANDEM plus vyvíjí na malém prostoru enormní síly. Jejich jednodílné, tuhé základní tělo, klínová kinematika, stejně jako dlouhá broušená vedení čelistí, zajišťují koncentrované upínací síly až 55 kN. Zároveň zaručují výbornou opakovatelnou přesnost až 0,01 mm. Tím jsou svěráky ideální i pro náročné vysokoobjemové frézování s vysokými počty cyklů a minimálními tolerancemi. Optimalizovaný vnější tvar, stejně jako minimální vůle předchází hromadění nečistot nebo vnikání třísek a prachu. Speciální lícované šrouby navíc zaručují opakovanou přesnou výměnu. Standardizovaní siláci jsou k dispozici v různých variantách: ovládané pneumaticky, hydraulicky, pružinou nebo manuálně, ve velikostech mezi 64 až 250 mm, se standardním zdvihem, dlouhým zdvihem nebo jako konzolový upínač s pevnou čelistí. Jsou vhodné jak pro nástavbové čelisti s rozhraním pero-drážka, tak i pro čelisti s jemným ozubením. Pro snadnou orientaci mezi tolika možnostmi nabízí SCHUNK na svých stránkách www.schunk.com bezplatný nástroj Quickfinder, který výrazně zjednoduší vyhledání a výběr vhodného svěráku. Stačí pět kliknutí a vhodné modely jsou zobrazeny na obrazovce.

SCHUNK Intec s. r. o. Tuřanka 115, 627 00 Brno-Slatina T: +420-513 036 213 F: +420-513 036 219 info@cz.schunk.com cz.schunk.comLMT Tools rozšiřuje na veletrhu EMO v Hannoveru své široké portfolio produktů o významné novinky pro frézování, řezání závitů a ozubení. Tak získávají uživatelé v oblastech automobilového, leteckého průmyslu, kosmonautiky, energotechniky, strojírenství, zdravotnické techniky i při konstrukci zápustek a forem nová řešení pro zvýšení produktivity svých individuálních kroků při obrábění.

Ať již vede k požadovanému výsledku například při kopírovacím frézování jen jediný břit – jako u nové frézy CopyMax®1 – nebo 12 použitelných břitů na jednu vyměnitelnou destičku – jako u ACU-Jet Double6 Premium, vždy je k dispozici optimální nástroj. Rovněž jsou představeny nové přesné nástroje pro zpracování vysoce pevných nebo tvrzených materiálů, zde je nutno jmenovat například obě pozitivní rovinné frézy MultiFace H45 PRO4 (obrázek 3) a P45 PRO8 nebo frézku MultiEdge 2Feed mini. Vyznačují se nízkými řeznými silami a velkým objemem odebíraného materiálu za jednotku času.

Ať již vede k požadovanému výsledku například při kopírovacím frézování jen jediný břit – jako u nové frézy CopyMax®1 – nebo 12 použitelných břitů na jednu vyměnitelnou destičku – jako u ACU-Jet Double6 Premium, vždy je k dispozici optimální nástroj. Rovněž jsou představeny nové přesné nástroje pro zpracování vysoce pevných nebo tvrzených materiálů, zde je nutno jmenovat například obě pozitivní rovinné frézy MultiFace H45 PRO4 (obrázek 3) a P45 PRO8 nebo frézku MultiEdge 2Feed mini. Vyznačují se nízkými řeznými silami a velkým objemem odebíraného materiálu za jednotku času.

Novým nástrojem s vysokým výkonem při řezání zubů je velmi robustní odvalovací frézovací hlava s vyměnitelnými destičkami UNIFY (Obrázek 1). Pokrývá rozsah modulů od 6 do 12. Její malý průměr od 150 mm poskytuje výhodu velmi krátkých dob zpracování na menších strojích.

Nový modulární tvářecí závitník HPF Max představuje efektivního partnera pro sériovou výrobu v automobilovém průmyslu a strojírenství.

Rozhodujícím faktorem pro jeho dlouhou životnost je nový substrát ze slinutého karbidu, nový povlak a optimalizovaná geometrie tváření.

Kromě uvedených nových produktů předvádí LMT Tools také inovační řešení nástrojů pro jemné opracování vývrtů s výstružníky nebo s inteligentními, plně zaměnitelnými lineárními vyvrtávacími tyčemi a rovněž také obráběcí systémy pro moderní lehké stavební materiály, jako CFK. Vývoj trhu v oblasti elektromobility je doprovázen progresivní technologií pohonů a je demonstrován na příkladu hybridních pohonů.

Také aditivní výrobní postup 3D tisku otevírá nové možnosti řešení, které jsou mimo jiné představeny koncepcí CTline (speciální tangenciální válcovací hlavy).

LMT Tool Systems GmbH Heidenheimer Str. 84 D-73447 Oberkochen T: +49 7364 9579-0 F: +49 7364 9579-8000 lmt.de@lmt-tools.com www.lmt-tools.de5osá CNC obráběcí centra modelové řady SRTi dodavatele HURCO jsou z mnoha různých hledisek skutečně univerzálními zařízeními. Tyto tři modely strojů byly vyvinuty s naklápěcí hlavou a otočným stolem, a to speciálně pro manipulaci s těžkými přesnými díly, u nichž je potřeba obrábět komplexní kontury i přes jejich vysokou hmotnost a nadměrné rozměry. Jejich velký pevně integrovaný kulatý stůl je předurčen pro tyto účely. Prostor na stole může být použit také pro vedlejší práce, 3osé nebo 4osé obrábění. Konfigurace naklápěcí hlavy/otočného stolu umožňuje horizontální obrábění a optimální kontrolu úběru materiálu. Všechny stroje jsou vybaveny čerpadlovým systémem pro splachování třísek. Otočný stůl jako osa C podporuje neomezený úhlový pohyb. Je to aspekt, který zkracuje dobu trvání obrábění, což má pozitivní vliv na rentabilitu stroje, jak vysvětluje Michael Auer, jednatel společnosti HURCO GmbH: „Pokud je potřeba obrobek obkroužit pro frézování povrchu pláště válce, musí být stůl schopen provádět kontinuální otáčivý pohyb. Pokud je však osa C omezena v pohybu na přibližně 360 stupňů, musí se při obrábění obrobku znovu otáčet v rovnoměrných rozestupech.“

Všechny otočné kulaté stoly v ose C modelové řady SRTi od společnosti HURCO jsou neomezeně kontinuálně pohyblivé. Naklápěcí hlava v ose B kromě toho umožňuje přístup k obrobku při naklopené rovině obrábění – což je výhodou při obrábění komplexních kontur, např. rotorů nebo turbín. „Změny upnutí stojí čas. Úspora času díky pouze jedinému upínání, bez snížení přesnosti opracování obrobku, je u těchto často požadovaných kombinovaných obráběcích prací důležitou konkurenční výhodou v oblasti zakázkové výroby,“ říká Michael Auer. Princip „Done-in-one“ neboli sdružení více procesů obrábění do jednoho stroje, je pevnou součástí práce vývojářů společnosti HURCO.

Tři stroje této modelové řady se vzájemně liší svou vhodností pro různé využití, velikostí obrobků, které na nich mohou být obráběny, a rychlostí otáčení vřetene. Modely VMX 42 SRTi a VMX 42 HSRTi nabízí pracovní plochu maximálně 1 279 × 610 mm a dráhu pojíždění osy X 1 080 mm, a větší model VMX 60 SRTi nabízí pracovní plochu 1 675 × 660 mm. Jejich osa Y kromě toho nabízí přídavnou dráhu pojíždění 50 mm. Model VMX 42 HSRTi s 18 000 otáček vřetene je z této trojice nejrychlejší. Všechny tyto stroje mají na tuto třídu strojů neobvykle velký pracovní prostor.

I přes rozdíly v provedení jsou všechny tyto stroje koncipovány jednotně. To znamená: Kdo zná jeden stroj, okamžitě se zorientuje v ovládání ostatních dvou. Ke komfortu obsluhy patří také velké dveřní otvory, které usnadňují nakládání dílů na stůl stroje, a snadno otevíratelné boční dveře pro snadný přístup při provádění údržby.

5osé stroje modelové řady SRTi jsou vybaveny dialogovým řídicím systémem „WinMax“ – volitelně s funkcí DXF. Výkonný ovládací software pro zařízení HURCO zjednodušuje programování obrábění z 5 stran a dokáže připravit výrobu přesných součástí v pouhých třech krocích. „Ve srovnání s jinými dialogovými programy zkracuje náš WinMax-DXF software dobu programování jednoho obrobku až o 50 procent,“ uvádí Michael Auer, jednatel společnosti HURCO GmbH.

Videa a příklady použití naleznete na YouTube kanálu společnosti HURCO.

O společnosti HURCO Společnost HURCO GmbH se sídlem v Plieningu u Mnichova je členem skupiny HURCO založené roku 1968 Geraldem Rochem a Edwardem Humstonem v Indianapolis (USA). Tento výrobce CNC obráběcích zařízení a soustruhů nabízí technologická řešení pro specializovanou výrobu v krátkých termínech od výkresu až po hotové součásti, a to jak pro výrobu kusových zakázek tak i pro malosériovou výrobu. Společnost HURCO GmbH Deutschland zaměstnává téměř 100 zaměstnanců a působí po celé Evropě. HURCO GmbH Gewerbestraße 5a 85652 Pliening, Německo Imke Blohm T: +49 89 905094 28 F: +49 89 905094 90 iblohm@hurco.de www.hurco.comNa červnové tiskové konferenci k veletrhu EMO, který se koná ve dnech 18.– 23. 9. 2017 v Hannoveru, byli zástupci odborného tisku seznámeni s koncepcí a hlavní myšlenkou této tradiční akce, pořádané jednou za dva roky. V roce 2015 se veletrh konal v Miláně a do Hannoveru se tedy vrací po čtyřech letech.

Výrobci výrobní techniky z celého světa předvedou pod heslem „Connecting systems for intelligent production“ existující řešení, která spolu s digitalizací a digitálním propojením přinesou zákazníkům největší možný užitek. Mnoho trendů, jako například flexibilní výrobní koncepce, vysokorychlostní obrábění, využití lineárních pohonů, a to uvádíme jen některé z nich, proto odstartovalo po veletrhu EMO svá vítězná tažení ve výrobě. Veletrh se zabývá významnými tématy kovoobrábění, a tato témata posouvá dál,“ uvedl mimo jiné Christoph Miller, ředitel odboru Veletrhy ve Svazu německých výrobců obráběcích strojů VDW se sídlem ve Frankfurtu nad Mohanem, který je organizátorem veletrhu EMO. Jsem velice ráda, že si pan Miller udělal po ukončení konference čas pro krátký rozhovor, v němž jsme se věnovali tématům, která momentálně hýbou světem obrábění.

Moje první otázka se bude týkat trendu dnešní doby, a tím jsou digitální technologie. Mladí lidé jsou zvyklí stále častěji řešit veškeré nákupy online a k požadovanému produktu se jednoduše proklikat z pohodlí kanceláře. Na webech jsou stále dokonalejší technické popisy, ukázky technologií, videonahrávky z praxe i aktivní diskuzní fóra. Nebojíte se budoucího odlivu návštěvníků odborných veletrhů?

Veletrhy mají i nadále obrovský význam. Osobní rozhovor mezi zákazníky a prodávajícími nelze ničím nahradit. Zákazníci mohou s vystavovateli probrat řešení pro své specifické požadavky. Veletrh EMO Hannover umožňuje získat u řady prodávajících přehled o celkovém hodnotovém řetězci. Člověk tak získá náhled na stav techniky a technologicko-ekonomické šance, které jsou na obzoru.

Průmysl 4.0, stále více se objevující termín Big Data – to jsou aspekty poukazující na nutnost automatizace a propojení výroby. Především v Německu plní tato problematika stránky odborných časopisů. Jak na tyto požadavky reagují němečtí výrobci obráběcích strojů?

Němečtí výrobci obráběcích strojů jsou zde velmi aktivní, ať už v oblasti analýzy, řízení, údržby, propojení výrobních linek, kyberneticko-fyzikálních systémů nebo simulací. Koncepty Průmysl 4.0 jsou ve zvýšené míře implementovány i mimo oblast výroby, od elektronických objednávek zákazníků až po expedici.

Myslíte si, že společnosti, které nyní zdokonalí své výrobní procesy a najedou na platformu vzájemného propojení výroby, budou mít v budoucnu náskok pro další inovace? A jakým dalším směrem se bude ubírat vývoj, máte nějakou představu?

Podniky, které koncepty Průmysl 4.0 včas zdokonalí, si budou jistě umět zajistit náskok. Třeba právě v případě, když jde o další propojení a digitalizaci přesahující hranice vlastní společnosti. Tento vývoj je u Průmysl 4.0 jednou z největších výzev, které nás čekají: platí zde, že je potřeba zahrnout celý hodnotový řetězec, aby byl využit celý potenciál digitalizace – od subdodavatele až k zákazníkovi.

Dále bych se ráda zeptala na stále se zvyšující konkurenceschopnost výrobců v Číně a tedy obrovský tlak na zvýšení produktivity výrobců obráběcích strojů v Německu. Jaká je nyní situace?

Čínští výrobci svou pozornost dosud nevěnovali segmentu špičkové technologie ve výrobě obráběcích strojů. To, že i tam přirozeně stoupá technologická úroveň, je zcela normální vývoj. Němečtí výrobci obráběcích strojů ale nesoutěží s četnými vysoce vyvinutými průmyslovými lokalitami teprve krátkou dobu. Tato konkurenční situace v neposlední řadě vedla k velké inovační síle německých výrobců. Obor se nachází v dobré kondici i s ohledem na budoucnost.

Jaké novinky čekají návštěvníky letošního veletrhu EMO Hannover? Budou předvedeny také praktické ukázky komplexního výrobního procesu, například včetně zapojení automatizace?

Veletrh EMO Hannover je považován za výkladní skříň v oblasti inovací technologie výroby. Výrobci své novinky často plánují podle termínu EMO, aby je mohli na veletrhu představit mezinárodnímu odbornému publiku. Mnoho vystavovatelů zde bude prezentovat své aplikace a řešení pro Průmysl 4.0, řada z nich poprvé. V rámci programu veletrhu, například na Průmysl 4.0 area, kromě toho bude ukázána řada inovačních přístupů z průmyslové praxe i z vědeckého výzkumu. To ostatně platí i nad rámec Průmysl 4.0.

Sympozium Production for Tomorrow, které veletrh doprovází, se tak věnuje inovacím v tradičních tématech výroby, existují speciální akce pro aditivní výrobu.

Závěrem bych Vás požádala o nalákání návštěvníků z ČR, proč by měli navštívit tento veletrh, co by pro ně měla být ta nejlepší motivace?

Německo je nejdůležitějším dodavatelem obráběcích strojů pro Českou republiku. Výrobci tam mají velmi dobrou pověst, pokud jde třeba o speciální řešení nevšedních aplikací ve výrobě automobilů, u subdodavatelů a ve strojírenství. To činí návštěvu veletrhu EMO Hannover atraktivní pro české návštěvníky, chceme zde oslovit i mnohé středně velké a menší uživatele obráběcích strojů. Máte tak možnost informovat se o nejnovějším vývoji v branži přímo v nejdůležitějším sídle dodavatelů v Německu.

Pane Millere, děkuji Vám za rozhovor.

Iva Duroňová, šéfredaktorka machining & tooling magazineŘešení, které ukazuje, jak inovovat oblast strojírenské výroby v praxi – Výrobní buňku 4.0 – představili odborníci z výzkumného centra INTEMAC v červnu 2017. Dokazují tak, že téma chytré výroby, propojení dat a digitalizace je živé nejen na stránkách odborných časopisů, ale díky ojedinělé realizaci je hmotné, funkční a připravené k integraci do výrobních strojírenských firem již nyní. Názory na Průmysl 4.0 přitom nejsou jednotné. Výrobci strojírenských technologií vědí, že je to směr, kterým by se měla ubírat jejich vlastní výroba. Tuší však také, že integrace takového řešení je záležitostí časově náročnou a náklady bezesporu otřesou firemním rozpočtem. Navíc často neznají odpověď na zcela zásadní otázku „Co konkrétně mojí firmě Průmysl 4.0 přinese?“ Právě hledání odpovědi na tuto otázku bylo spouštěcím tlačítkem pro projekt, který má za cíl povzbudit české firmy při zavádění principů chytré výroby.

Založení společnosti Intemac Solutions s. r. o., která je provozovatelem výzkumného centra INTEMAC a dceřinou společností JIC (Jihomoravské inovační centrum, pozn. red.), se datuje do roku 2014. Základem našich služeb je vysoká odbornost našich zaměstnanců v oblastech stavby, řízení i diagnostiky strojírenské výrobní techniky. Zaměřujeme se na aplikovaný výzkum, experimentální vývoj a vzdělávání v oblasti výrobní techniky. Poskytujeme expertní služby a přístup k nejmodernějším technologiím.

Založení společnosti Intemac Solutions s. r. o., která je provozovatelem výzkumného centra INTEMAC a dceřinou společností JIC (Jihomoravské inovační centrum, pozn. red.), se datuje do roku 2014. Základem našich služeb je vysoká odbornost našich zaměstnanců v oblastech stavby, řízení i diagnostiky strojírenské výrobní techniky. Zaměřujeme se na aplikovaný výzkum, experimentální vývoj a vzdělávání v oblasti výrobní techniky. Poskytujeme expertní služby a přístup k nejmodernějším technologiím.

Naším cílem je posílit konkurenční pozici českých strojírenských firem ve světě, přispívat k rozvoji konkurenceschopnosti odvětví a k udržení a tvorbě kvalifikovaných pracovních míst. Na činnost výzkumného centra INTEMAC každoročně přispívá Jihomoravský kraj, protože strojírenství je zásadním výrobním sektorem regionu. Udržení a další zlepšování pozice strojírenství se však neobejde ani bez intenzivnější spolupráce firem s výzkumnými kapacitami a aplikovaného výzkumu. Partnerem INTEMACu je VUT v Brně a řada významných strojírenských firem. Intenzivně tedy podporujeme podobnou spolupráci a tvoříme platformu pro jejich vzájemnou komunikaci.

Vývoj a výzkum, dvě slova, pod která se vměstná neuvěřitelné množství oborů a zájmů. Nicméně se pokusím vše srozumitelně a stručně popsat. Naše výzkumné a vývojové týmy INTEMAC dlouhodobě pracují na řešení konkrétních problémů v oblastech technologie obrábění, stavby a diagnostiky strojů a zařízení.

K hlavním problémům, kterými se nejčastěji zabýváme, patří zvyšování pracovní přesnosti obráběcích strojů, nové metody měření a kontroly výrobních strojů a obrobků, optimalizace nosných struktur strojů, kompenzace teplotních deformací obráběcích strojů, maximalizace výkonu a jakosti řezného procesu, potlačování vibrací strojů a využití nekonvenčních materiálů ve stavbě obráběcích strojů.

Kromě výzkumu a vývoje řešíme i praktické problémy uživatelů a výrobců výrobní techniky. Provádíme potřebné analýzy a měření, identifikujeme slabá místa a připravujeme konkrétní řešení. Jedním z příkladů je dodávka expertních služeb pro Vítkovice Heavy Machinery (VHM) při zakázce na výrobu závitových segmentů zabezpečovacího systému lodního výtahu Niederfinow. INTEMAC pro VHM provedl diagnostiku a nastavení výrobního stroje a vyvinul zcela novou metodiku kontroly dílů pomocí 3D mobilního měřicího přístroje Laser Tracker. Během 2 let jsme zkontrolovali 80 ks závitových segmentů a 8 zkompletovaných řad o délce 40 m. Přímo na místě lodního díla v Německu ve firmě SIEMAG TECBERG jsme pak pomohli i se samotným ustavením zabezpečovacího systému. Bližší podrobnosti lze nalézt na www.intemac.cz.

Čtvrtá průmyslová revoluce, nebo chcete-li Průmysl 4.0, přináší změny, které mají současný vědecko-technický pokrok přenést do výroby, digitalizovat ji a automatizovat. Spousta podniků si však konkrétní důsledky podobných inovací nedokáže představit v praxi ve vlastní výrobě a netuší, jaké benefity mohou od přechodu na chytrou výrobu očekávat. Právě v tom chce INTEMAC českým podnikům pomoci, a proto jsme připravili Výrobní buňku 4.0, která ukazuje reálné využití současných technologií pro chytré továrny.

Jedná se výrobní jednotku, která je složená ze vzájemně propojených zařízení podílejících se v rámci jednoho výrobního procesu na tvorbě obrobků. Propojuje obráběcí stroj s robotem,měřicí stanicí a dalšími navázanými stroji. Jde o model reálného provozu, fungující v laboratorních podmínkách a připravený k dalším experimentům. Spojuje různá zařízení od různých výrobců do jednoho celku, který dokáže jednoduše komunikovat a je připraven k zapojení do chytrých továren.

V aktuální podobě umožňuje buňka tzv. adaptivní proces výroby – měřicí stanice umí po dokončení obrábění vyhodnotit kvalitu obrobku a při nalezení nedokonalosti poslat informace do stroje, který obrobek opraví a současně se přenastaví pro vyšší přesnost příštího obrobku. Dále například ukazuje možnosti prediktivní údržby, prostřednictvím které je možné sledovat technický stav zařízení a na základě dat z vibrací stroje včas odhalit případnou poruchu. K buňce je možné připojit další zařízení, a tím chytrý výrobní proces dále rozšiřovat.

V aktuální podobě umožňuje buňka tzv. adaptivní proces výroby – měřicí stanice umí po dokončení obrábění vyhodnotit kvalitu obrobku a při nalezení nedokonalosti poslat informace do stroje, který obrobek opraví a současně se přenastaví pro vyšší přesnost příštího obrobku. Dále například ukazuje možnosti prediktivní údržby, prostřednictvím které je možné sledovat technický stav zařízení a na základě dat z vibrací stroje včas odhalit případnou poruchu. K buňce je možné připojit další zařízení, a tím chytrý výrobní proces dále rozšiřovat.

Přesně tak. Buňka sama automaticky zpřesňuje výrobní proces na základě dat z kontrolního stanoviště tím, že zanáší aktuální korekční data do procesu obrábění. Všechny přístroje v buňce mají jednotné uživatelské rozhraní pro různé aplikace ve webovém prohlížeči, skrze který ji lze spravovat. Pracovník tak nemusí složitě přeprogramovávat jednotlivé stroje, ale jednoduše si požadované úkony nastaví v jednotném prohlížeči. Buňka je konektivní, což znamená, že umožňuje horizontální a vertikální otevřenou komunikaci. Využívá přitom standardů OPC UA. Současně využívá rádiovou technologii od firmy Sewio Networks, díky které má přehled o osobách pohybujících se na pracovišti a okolo něj.

Firmy běžně využívají zařízení, které naše Výrobní buňka spojuje. Běžné je i zapojování různých zařízení podílejících se na výrobě konkrétních výrobků do logických celků. Jejich komunikační propojení je však velmi náročné. Čím je Výrobní buňka 4.0 skutečně unikátní, je právě otevřenost pro připojování nových i současných technologií. Obráběcí stroj i měřicí stanice mají totiž svůj vlastní řídicí systém. Normálně by si nerozuměly, ale prostřednictvím integrační platformy ve Výrobní buňce 4.0 spolu mohou komunikovat. Právě komunikací mezi zařízeními v této jednotce, ale také konektivitou – umožněnou jednoduchým připojením na další výrobní jednotku – Výrobní buňka demonstruje jeden z principů širokého konceptu Průmyslu 4. 0.

íky otevřené platformě buňky a její modularitě je to mnohem jednodušší než zapojit izolovaný stroj s uzavřeným systémem. Následně je to otázka nastavení konkrétního produktu, který má být vyráběn. Buňka pracuje i autonomně a její napojení na výrobní systémy továrny může probíhat postupně. Dle úrovně digitální připravenosti podniku se může jednat i o měsíce. Instalace buňky včetně stroje pak přijde firmu na jednotky milionů korun. I zde se však náklady odvíjejí od aktuální připravenosti výroby.

íky otevřené platformě buňky a její modularitě je to mnohem jednodušší než zapojit izolovaný stroj s uzavřeným systémem. Následně je to otázka nastavení konkrétního produktu, který má být vyráběn. Buňka pracuje i autonomně a její napojení na výrobní systémy továrny může probíhat postupně. Dle úrovně digitální připravenosti podniku se může jednat i o měsíce. Instalace buňky včetně stroje pak přijde firmu na jednotky milionů korun. I zde se však náklady odvíjejí od aktuální připravenosti výroby.

Konkrétní vyčíslení opět záleží na daném podniku a jeho podmínkách. Obecně se dá říci, že např. podle studie McKinsey & Company z roku 2016 pomůže Průmysl 4.0 firmám snížit náklady na údržbu o 10–40 %, náklady na kvalitu o 10–20 % a náklady na zásoby o 20–50 %.

Další úsporu přinese zvýšení produktivity o 3–5 %, redukce prostojů stroje o 30–50 %, zvýšení produktivity díky automatizaci znalostní práce o 45–55 % a další předpokládané benefity.

Slavnostní představení mělo velmi pozitivní odezvu. Evidujeme čtyři vážné zájemce o replikaci pracoviště do reálného provozu. Usilujeme rovněž o další rozšíření buňky a hledáme proto vhodné technologické firmy, které by nám mohly nabídnout svá řešení. Aktuální podoba buňky je pouze začátek, je to živý organismus, který se bude měnit podle požadavků průmyslu.

Na buňce jsou ke zprovoznění připraveny další funkce, které budou nasazeny v další etapě. Zmínit mohu například vývoj predikce poruchy, tedy činnost, kdy je buňka schopná sledovat technický stav zařízení na základě dat z vibrací a dalších technologických parametrů (teplota, elektrický proud, spotřeba), a tím včas odhalit blížící se poruchu.

Myšlenka vzniku Výrobní buňky 4.0 vznikla u nás na INTEMACu. K její přípravě jsme přizvali partnery z firem zaměřených na strojírenství. Obráběcí stroj poskytl TAJMAC-ZPS, měřicí stanici Renishaw, firma B + R automatizace vyvinula otevřenou integrační platformu, robota pro demonstraci integrované robotiky zapůjčila firma COMAU, upínací prvky společnost SMC a díky společnosti Sewio Networks pak můžeme sledovat pohyb osob v okolí buňky. Na zprovoznění se podíleli pracovníci všech partnerů, byl to komplexní úkol. Partneři pro demonstraci zapůjčili své technologie zdarma. Hodnota buňky je 7 miliónů korun a její příprava zabrala 6 měsíců.

Myšlenka vzniku Výrobní buňky 4.0 vznikla u nás na INTEMACu. K její přípravě jsme přizvali partnery z firem zaměřených na strojírenství. Obráběcí stroj poskytl TAJMAC-ZPS, měřicí stanici Renishaw, firma B + R automatizace vyvinula otevřenou integrační platformu, robota pro demonstraci integrované robotiky zapůjčila firma COMAU, upínací prvky společnost SMC a díky společnosti Sewio Networks pak můžeme sledovat pohyb osob v okolí buňky. Na zprovoznění se podíleli pracovníci všech partnerů, byl to komplexní úkol. Partneři pro demonstraci zapůjčili své technologie zdarma. Hodnota buňky je 7 miliónů korun a její příprava zabrala 6 měsíců.

Výrobní buňka 4.0 je jen jednou z našich aktivit v rámci tématu Průmysl 4. 0. Dále připravujeme program DIGIMAT, prostřednictvím kterého chceme pomáhat malým a středním firmám zejména v Jihomoravském kraji při zavádění digitálních technologií do průmyslu. Program DIGIMAT připravujeme s JIC, VUT v Brně a Industry Cluster 4.0. První tři firmy už programem v rámci pilotního nastavení prošly, další tři by měly programem projít do konce roku 2017.

Po rozhovoru s panem Zbožínkem jsem oslovila některé z podílejících se firem, s žádostí o vyjádření k tomuto projektu.

Vážení čtenáři, pro doplnění rozhovoru s panem Zbožínkem Vám přinášíme krátká vyjádření některých partnerských společností a jejich zástupců, kteří se na zajímavém projektu podíleli. Zajímalo nás, jak vnímali spolupráci na tomto projektu a čím se na jeho realizaci podíleli.

Spolupráce s firmou INTEMAC na Výrobní buňce 4.0 pro nás byla velkou technickou, technologickou a integrační výzvou. Při realizaci tohoto projektu se podařila široká a otevřená spolupráce mezi jednotlivými zainteresovanými firmami a INTEMAC jsme společně poskytli maximální podporu a součinnost, a to jak materiálně a technicky, tak i v personální oblasti. I přes různá provozní a realizační úskalí se podařilo dokončit dílo, které je vzorem a inspirací pro další a širší technické aplikace podobného typu. Na poskytnutý stroj MCFV1680 bylo nutné doplnit některé technické uzly a provést implementační úpravy pro konektivitu s dalšími prvky celého systému, za což patří velký dík jejich realizátorům. Do budoucna se hodláme zaměřit kromě optimalizace standardních technologických funkcí také na rozšíření profylaktických funkcí k zajištění maximální provozuschopnosti a dlouhodobé užitnosti našich strojů a celého systému otevřené architektury, nyní s indexem 4.0. Cesta to nebude jednoduchá, neboť vyžaduje hluboké znalosti konstruktérů a implementátorů napříč různými obory. Budoucnost ukáže, kdy dosáhneme mety „Průmysl 5.1“ a jaké bude mít atributy.

Výrobní buňka 4.0, která se nachází ve společnosti INTEMAC, obsahuje nejmodernější stroje a zařízení. Výrobní podniky, které chtějí digitalizovat výrobu a čerpat tak výhody Průmyslu 4.0, však mohou narážet na problémy spojené s integrací těchto strojů, protože každé zařízení používá řídicí systém od jiného výrobce a jejich vzájemná komunikace je obtížná. Musejí tedy výrobní podniky čekat na vývoj nových strojů, které budou nabízet standardizovanou komunikaci s ohledem na Průmysl 4.0, a investovat do jejich pořízení? Právě vzájemné propojení jednotlivých strojů v buňce a jejich zpřístupnění přes standardizovanou komunikaci byla výzva, kterou jsme v projektu Výrobní buňky 4.0 přijali, abychom ukázali, že s naší integrační platformou je možné při zavádění Průmyslu 4.0 do výrobního podniku použít i stávající strojní park.

Výrobní buňka 4.0, která se nachází ve společnosti INTEMAC, obsahuje nejmodernější stroje a zařízení. Výrobní podniky, které chtějí digitalizovat výrobu a čerpat tak výhody Průmyslu 4.0, však mohou narážet na problémy spojené s integrací těchto strojů, protože každé zařízení používá řídicí systém od jiného výrobce a jejich vzájemná komunikace je obtížná. Musejí tedy výrobní podniky čekat na vývoj nových strojů, které budou nabízet standardizovanou komunikaci s ohledem na Průmysl 4.0, a investovat do jejich pořízení? Právě vzájemné propojení jednotlivých strojů v buňce a jejich zpřístupnění přes standardizovanou komunikaci byla výzva, kterou jsme v projektu Výrobní buňky 4.0 přijali, abychom ukázali, že s naší integrační platformou je možné při zavádění Průmyslu 4.0 do výrobního podniku použít i stávající strojní park.

Integrační platforma ve Výrobí buňce 4.0 je sestavena z komponent našeho řídicího systému. Konkrétně je realizována operátorským panelem s jednotným HMI pro všechny funkce buňky. Vizualizace s názvem mapp View používá HTML5 a další standardní webové technologie. Díky tomu je dostatečně otevřená a standardizovaná a navíc zobrazitelná na jakémkoliv zařízení včetně tabletu nebo mobilního telefonu. V této moderní vizualizaci naleznete ve formě aplikací kromě ovládání samotné buňky také další užitečné funkce, jako jsou řízení robota, prediktivní údržba pomocí vibrodiagnostiky, měření energií nebo sběr procesních dat z obráběcího stroje.

Společnost Renishaw se podílela, ve spolupráci s firmou INTEMAC a ostatními partnery uvedenými v textu, na vytvoření a zprovoznění Výrobní buňky 4.0 instalací obrobkové a nástrojové sondy na obráběcím stroji a odladěním jejich jednotlivých funkcí, nasazením dílenského měřidla Equator EQ300 a instalací softwaru Productivity+.

Společnost Renishaw se podílela, ve spolupráci s firmou INTEMAC a ostatními partnery uvedenými v textu, na vytvoření a zprovoznění Výrobní buňky 4.0 instalací obrobkové a nástrojové sondy na obráběcím stroji a odladěním jejich jednotlivých funkcí, nasazením dílenského měřidla Equator EQ300 a instalací softwaru Productivity+.

Souběžné nasazení výše uvedených HW a SW prvků umožňuje uživateli rozsáhlé využití dat získaných v průběhu výrobního procesu. Data naměřená jednotlivými použitými prvky jsou využita pro ustavení obrobku, zjištění jeho přesné polohy a měření vybraných rozměrů po skončení příslušných operací. Nástrojová sonda pak umožňuje průběžnou kontrolu stavu opotřebení nástroje, případně identifikaci jeho poškození. Získaná data je možno následně využít nejen pro korekci nastavení obráběcího stroje před zahájením opracování následujícího dílce, ale také pro sledování trendů vývoje stavu stroje a plánování jeho údržby, případně oprav.

Univerzální dílenské měřidlo Equator EQ 300, které srovnává skutečné rozměry dílce s etalonem, je v aplikaci využito pro výstupní kontrolu kvality, kde dokáže nahradit větší počet jednoúčelových měřidel a třídit dílce a vyřazovat ty, které jsou vadné. Nasazením EQ 300 v kombinaci s obráběcím strojem a robotem lze vytvořit zcela autonomní, automatizované pracoviště, jak ukazuje Výrobní buňka 4. 0.

Spolupráce na projektu Výrobní buňky 4.0 s jednotlivými partnery, tj. společnostmi Tajmac ZPS, Comau, B + R a INTEMAC nám přinesla zajímavou zkušenost z oblasti, která je v současnosti mediálně velmi atraktivní. Nasazení podobných systémových řešení se však v praxi rozbíhá jen zvolna. Rozšíření informovanosti v problematice považujeme proto za zásadní.

Všem odpovídajícím děkujeme za spolupráci a přejeme mnoho zajímavých projektů i do budoucna.

Iva Duroňová, šéfredaktorkaTi co se chystají na světový veletrh kovoobrábění EMO do Hannoveru ve dnech 18. až 23. září nás najdou na stánku B70 v hale 5. Ti, kteří dají přednost tuzemskému mezinárodnímu strojírenskému veletrhu MSV v Brně v termínu 9.-13.10. nás najdou na stánku 037 v hale F. Na obou veletrzích Vám budeme prezentovat některé z našich nejnovějších a nejmodernějších nástrojových řešení. Mimo jiné Vás budeme informovat o našich nejnovějších nástrojích, např. o monolitních frézách na ponorné frézování MonsterMill PCR-UNI, o frézách CircularLine pro trochoidní frézování s frézováním do hloubky až 4xD, o nástrojových upínačích BT-FC s technologií "FaceContact", nebo o výkonné fréze HFC 19 s VBD pro obrábění za vysokých posuvů. V souladu s letošním mottem EMO "Propojené systémy pro inteligentní výrobu" a v souladu s hlavním tématem veletrhu MSV „Průmyslová automatizace“ Vám představíme náš systém Tool Supply 24/7, který je řešením pro rychlé dodávky nástrojů a který významně přispívá k optimalizaci nákupu nástrojů a automatizaci pracovních postupů. Více, včetně inovativního konceptu Total Tooling WNT, Vám rádi představíme osobně.

Těšíme se na Vaši návštěvu!

„PI“ v modelovém označení nového PItec 45N frézovacího systému nástrojů Boehlerit je řecká číslice 16 podle Thesis principu. V tomto případě je to označení pro vyměnitelnou břitovou destičku s 16 řeznými hranami a tím i vysokou hospodárnost. Nicméně, zvláštním rysem nové frézy je maximálně stabilní provedení, které nabízí bezpečné řešení pro obrábění i za extrémních podmínek.

Nový nástrojový systém Pltec 45N pro čelní frézování je součástí zcela nového frézovacího programu Boehlerit, ve kterém specialisté na řezné materiály z rakouského města oceli Kapfenbergu zúročili více než desetiletí nahromaděných know‑how. „Nicméně rozhodujícím faktorem při vývoji nových nástrojových systémů je integrovaný přístup: to znamená optimální vyvážení nosných nástrojů a vyměnitelných břitových destiček s řeznou geometrií hran a řezných materiálů,“ říká André Feiel, zodpovědný produktový manažer společnosti Boehlerit. Jako u všech nových frézovacích systémů použili vývojáři i u nového PItec 45N čelního frézovacího systému dynamické a statické FEM‑analýzy (Finite Elemente Methode). Tak vytvořili stabilní frézovací nástroj s excelentní životností, optimálním odvodem třísek a s exaktními vlastnostmi. Nástroje jsou poniklovány a díky speciálním materiálům a tepelnému zpracování dosahují vysoké životnosti.

Nový nástrojový systém Pltec 45N pro čelní frézování je součástí zcela nového frézovacího programu Boehlerit, ve kterém specialisté na řezné materiály z rakouského města oceli Kapfenbergu zúročili více než desetiletí nahromaděných know‑how. „Nicméně rozhodujícím faktorem při vývoji nových nástrojových systémů je integrovaný přístup: to znamená optimální vyvážení nosných nástrojů a vyměnitelných břitových destiček s řeznou geometrií hran a řezných materiálů,“ říká André Feiel, zodpovědný produktový manažer společnosti Boehlerit. Jako u všech nových frézovacích systémů použili vývojáři i u nového PItec 45N čelního frézovacího systému dynamické a statické FEM‑analýzy (Finite Elemente Methode). Tak vytvořili stabilní frézovací nástroj s excelentní životností, optimálním odvodem třísek a s exaktními vlastnostmi. Nástroje jsou poniklovány a díky speciálním materiálům a tepelnému zpracování dosahují vysoké životnosti.

Zvláště stabilní provedení PItec 45N nástrčné frézy se odráží v poměrně vysoké konstrukci a velkém průměru čepu. Její negativní základní geometrie dělá frézu extrémě stabilní. Efektivní pozitivní geometrie řezné hrany se stará o velmi lehký řez. Úzké dělení nástroje umožňuje vysoký objem obrábění. „Vedle robustní stavby nástroje se o redukci vibrací a extrémě tichý chod stará i nerovnoměrné dělení nástroje,“ dodává Feiel.

S velkou rozmanitostí nových řezných materiálů poskytuje PItec nástrojový systém optimální obráběcí výkony v širokém spektru materiálů. Tím zabezpečují nové frézovací jakosti uživatelům, malé opotřebení na čele břitu a větší stabilitu proti vylamování řezné hrany. Kromě toho se zvýšila odolnost proti vzniku trhlin na hřbetu a vytváření nárůstků. Pro obrábění oceli s PItec 45 je optimální řezný materiál BCP30M. Jeho zvláště houževnatý substrát zaručuje velkou jistotu při obrábění ve velmi širokém spektru ocelových materiálů. Jedinečností tohoto řezného materiálu je patentovaný, nově vyvinutý TERAspeed 2.0 AlTiN povlak. Tento střední HR‑CVD (HR = High Reactivity) AlTiN povlak kombinuje poprvé, na základě vysokého obsahu hliníku a novodobé nanostruktuře, tak protichůdné vlastnosti, jako jsou vysoká houževnatost a současně extrémě vysoká tvrdost povlaku s odolností proti opotřebení. Moderní HR‑CVD povlak nabízí hospodárné obrábění za sucha při zvýšených řezných rychlostech.

Alternativa pro frézování nelegovaných, nízkolegovaných, vysocelegovaných a nerezavějících ocelí je vícerozsahová jakost BCP25M. Tato PVD povlakovaná jakost je vhodná zejména pro vysoké řezné rychlosti u frézování za sucha i s chladicím médiem za stabilních podmínek. Tato vrstva je také inovativní tvrdý povlak, a to zejména pro frézování. Takzvaná Goldlox vrstva je tlustý PVD AlTiN povlak s vysokou odolností proti otěru za vysokých teplot, zvyšující životnost u různých ocelí. Kromě toho usnadňuje zvláště hladký a žlutý Goldlox krycí povlak detekci opotřebení. Jednou z dalších variant je univerzální jakost pro obrábění oceli BCP35M. Základem je houževnatý tvrdokov povlakován Goldox povlakem. Je obvzláště vhodná k obrábění za sucha s nižšími a středními řeznými rychlostmi a za těžkých podmínek.

Ideální pro obrábění litinových materiálů je jakost BCK15M. Pro jeho optimální tvrdokov ve třídě K15 jsou použity vybrané suroviny. Spolu s již popsanou TERAspeed 2.0 AlTiN vrstvou je ideální pro suché obrábění šedé litiny (GJL), tvárné litiny (GJS), temperované litiny a odlitků z lehkých slitin.

K tomu nabízí Boehlerit doplňující jakost BCK20M, která díky houževnatému K20 substrátu a tlustému PVD povlaku umožňuje obrábění litinových materálů. Navíc je tento řezný materiál vhodný pro dokončovací operace v ocelích a obrábění ocelí zpracovaných za studena tvrdších než 45 HRC.

Pro frézování nerezových materálů jsou vhodné jakosti BCM35M a BCM40M. První je jemnozrnná jakost s PVD povlakem velmi odolným na otěr, k obrábění nerezových i austenitických nerezových ocelí za sucha i pod chladicím médiem. BCM40M má extrémě houževnatý, relativně jemnozrnný substrát, s tenkým, hladkým PVD povlakem.Tento řezný materiál je ideální pro frézování austenitických nerezových ocelí a materiálů skupiny Duplex za nižších a středních řezných rychlostí. Je vhodný také pro frézování za mokra, nicméně se doporučuje minimální množství mazaní.

Vysoce kvalitní jakost povrchu lze dosáhnout osazením PItec‑u 45N dvěma 8břitými destičkami s WIPER geometrií. Pro excelentní dokončovací řez je vhodné zvolit malou hloubku řezu a maximální posuv na otáčku o velikosti délky řezné hrany a výrazně zvýšit řeznou rychlost. Nový PItec 45N frézovací nástrojový systém je určen k čelnímu frézování, drážkování i k srážení hran. Je skladem jako nástrčné frézy od průměru 50 do průměru 160 mm a dělení od 4 do 11 zubů.

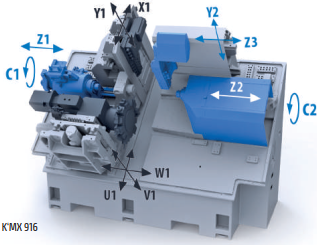

Vloni na Mezinárodním strojírenském veletrhu v Brně představila firma TAJMAC-ZPS Zlín svůj nový nejproduktivnější dlouhotočný automat K’MX 916. Jedná se o stroj s devíti lineárními řízenými osami plus dvěma rotačními C osami na obou vřetenech.

Nový dlouhotočný automat doplňuje stávající úspěšnou řadu strojů Manurhin o další model, zatím nejproduktivnější z těch, které byly ve Zlíně konstrukcí Manurhin zkonstruovány.

Místo spodní nástrojové desky, jako tomu bylo u předešlého modelu K’MX 816 CLEVER, je stroj osazen dvanáctipolohovou nástrojovou hlavou, kdy všech dvanáct poloh může být poháněných. Kromě vyššího počtu nástrojů a lepšího odvodu třísek ze spodního suportu je nástrojová hlava oproti desce posílena mimo osy X, Y ještě osou Z. Tohle konstrukční řešení umožňuje nejen obrábění čtyřmi nástroji, ale i soustružení dvou různých kontur dvěma různými noži na hlavním vřeteni současně. Nyní bude možné na dílci současně provádět například soustružení průměru jedním nožem, soustružení zápichu druhým nožem, vrtání z čela a na druhém vřeteni soustružení, vrtání nebo frézování ze strany úpichu. To přinese zákazníkům opět vyšší produktivitu, a tím pádem opět i vyšší konkurenceschopnost na trhu, případně vyšší marži na obráběných výrobcích dosažených zkrácením cyklového času v sérii vyráběného dílce. Stroj Manurhin K’MX 916 bude vyráběn ve dvou provedeních. Pro tyče do průměru 16 mm a pro tyče do průměru 20 mm. Obě vřetena budou mít výkon 3,7/5,5 kW a budou točit až 12 000 ot/min. Vysoký počet pevných i poháněných nástrojů a jejich variabilita, čtyři nástroje současně v řezu, výroba a montáž ve Zlíně, tím pádem i bezkonkurenční dostupnost náhradních dílů, tovární servis od techniků, kteří stroj montují a technologická podpora pěti techniků aplikačního střediska, kteří se věnují jen zákazníkům s těmito stroji, je pro české a slovenské firmy zabývající se obráběním rotačních součástí velkou příležitostí být o krok napřed před konkurencí. V době, kdy se výrazně zkracují dodací termíny a je kladen důraz na flexibilitu dodavatele, v době, kdy je na trhu nedostatek kvalifikovaných techniků, je právě záruka okamžitého servisu a technologické podpory tou jistotou, na kterou je rozumné vsadit. A pokud je tohle spojeno s vysoce produktivním a rychle přestavitelným strojem, jako je Manurhin K’MX 916, pak je zřejmé, že s touto investicí se nedá prohrát.

Nový dlouhotočný automat doplňuje stávající úspěšnou řadu strojů Manurhin o další model, zatím nejproduktivnější z těch, které byly ve Zlíně konstrukcí Manurhin zkonstruovány.

TAJMAC-ZPS, a. s.

třída 3. května 1180

763 02 Zlín, Malenovice

tel.: +420 577 532 072

info@tajmac-zps.cz

www.tajmac-zps.cz

TAJMAC-ZPS, a. s.

třída 3. května 1180

763 02 Zlín, Malenovice

tel.: +420 577 532 072

info@tajmac-zps.cz

www.tajmac-zps.cz

Vážení čtenáři, v těchto dnech finišujeme s druhým vydáním speciálu obrábění a již brzy se můžete těšit na časopis nabitý informacemi ze světa obrábění.

Máme pro Vás připraveny rozhovory, pravidelné rubriky i zajímavou reportáž.

Trendy, novinky i pozvánky na největší strojírenské události v druhé polovině roku Vám přinesou špičkové společnosti z oboru, které se v druhém vydání machining & tooling magazine prezentují.

V pondělí 11.9.2017 vychází machining & tooling magazine 2

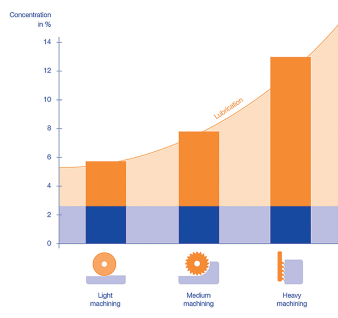

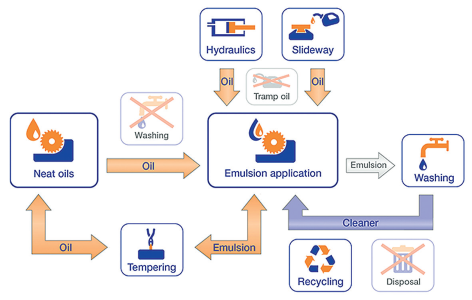

Pro Vaše aplikace obráběcí kapaliny jsme vyvinuli a etablovali multifunkční produkty HYCUT. Podstatou systému HYCUT jsou oleje na esterové bázi, které lze použít jako řezný olej, obráběcí kapalinu nebo čistič se vzájemnou kompatibilitou, a tím může být ušetřeno například mezioperační čistění.

Stručně shrnuto:

Při výrobě syntetických esterových olejů se cíleně vyvolává chemická reakce mastné kyseliny získané z přírodních olejů s mastným alkoholem rovněž přírodního původu. Tímto způsobem lze přesně kontrolovat chemické vlastnosti jako je délka řetězce a stupeň čistoty. Syntetické esterové oleje stejně jako přírodní rostlinné oleje neobsahují minerální olej a jsou biologicky rozložitelné, zpravidla jsou ale podstatně stabilnější. Pečeť „USDA BioPreferred®“ uděluje United States Department of Agriculture. Mnoho produktů HYCUT – zde HYCUT CF 21 – jsou USDA certifikované jako produkty na biologické bázi.

Při výrobě syntetických esterových olejů se cíleně vyvolává chemická reakce mastné kyseliny získané z přírodních olejů s mastným alkoholem rovněž přírodního původu. Tímto způsobem lze přesně kontrolovat chemické vlastnosti jako je délka řetězce a stupeň čistoty. Syntetické esterové oleje stejně jako přírodní rostlinné oleje neobsahují minerální olej a jsou biologicky rozložitelné, zpravidla jsou ale podstatně stabilnější. Pečeť „USDA BioPreferred®“ uděluje United States Department of Agriculture. Mnoho produktů HYCUT – zde HYCUT CF 21 – jsou USDA certifikované jako produkty na biologické bázi.

Bez označení podle CLP a GHS

Řezný olej obsahující minerální olej o viskozitě nižší než 7 mm2/s je označený jako „zdraví škodlivý, při požití může způsobit poškození plic“. Od 2015 platí dokonce limit 20,5 mm2/s. Produkty na bázi esterového oleje jako HYCUT zůstávají nadále bez označení!

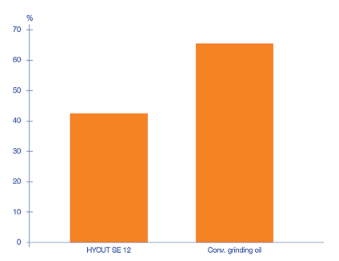

Všechny řezné a brusné oleje rodiny HYCUT jsou na bázi syntetických esterových olejů. Nabízí extrémně vysoký mazací výkon a tím výrazně snižují opotřebení nástroje. Použitím syntetických nasycených esterových olejů jsou produkty velmi stabilní vůči stárnutí. To zaručuje dlouhou životnost. Kromě toho vysoký čisticí výkon syntetických olejů zajišťuje čisté stroje a obrobky a speciálně při broušení mimořádně dobrý úběr. HYCUT SE 12 má o 30 % nižší ztrátu odpařováním oproti konvenčním brusným olejům stejné viskozity, obsahujícím minerální olej (podle NOAK, při 150 °C).

Všechny řezné a brusné oleje rodiny HYCUT jsou na bázi syntetických esterových olejů. Nabízí extrémně vysoký mazací výkon a tím výrazně snižují opotřebení nástroje. Použitím syntetických nasycených esterových olejů jsou produkty velmi stabilní vůči stárnutí. To zaručuje dlouhou životnost. Kromě toho vysoký čisticí výkon syntetických olejů zajišťuje čisté stroje a obrobky a speciálně při broušení mimořádně dobrý úběr. HYCUT SE 12 má o 30 % nižší ztrátu odpařováním oproti konvenčním brusným olejům stejné viskozity, obsahujícím minerální olej (podle NOAK, při 150 °C).

Stručně shrnuto:

Zvláštností HYCUT jako emulze je možnost regulovat olej a aditiva separátně. To umožňuje dokonalé přizpůsobení různým požadavkům na proces, materiál a mazací výkon. Po celou dobu životnosti emulze mohou být jednotlivé složky cíleně doplňované. Zákazníci jako Audi, BMW a Volkswagen spoléhají na systém HYCUT, který splňuje mimořádné požadavky na hospodárnost a bezpečnost procesu. Díky širokému rozsahu použití a flexibilitě HYCUT může být celá výrobní oblast pokryta systémem s pouze jednou obráběcí kapalinou.

Zvláštností HYCUT jako emulze je možnost regulovat olej a aditiva separátně. To umožňuje dokonalé přizpůsobení různým požadavkům na proces, materiál a mazací výkon. Po celou dobu životnosti emulze mohou být jednotlivé složky cíleně doplňované. Zákazníci jako Audi, BMW a Volkswagen spoléhají na systém HYCUT, který splňuje mimořádné požadavky na hospodárnost a bezpečnost procesu. Díky širokému rozsahu použití a flexibilitě HYCUT může být celá výrobní oblast pokryta systémem s pouze jednou obráběcí kapalinou.

Stručně shrnuto:

Obráběcí kapaliny mísitelné s vodou obsahují emulgátory, které umožňují rozptýlení základového oleje v jemných olejových kapkách (emulgace). Emulgátory obsažené v HYCUT jsou optimalizované na esterové oleje, proto minerální cizí oleje v obráběcí kapalině neemulgují. Cizí olej se odloučí na povrchu a lze jej snadno odstranit, např. vhodným odlučovačem oleje.

Chytré řešení: obrobky mohou být nejprve opracované olejem HYCUT bez mezioperační pračky a následuje další opracování emulzí HYCUT. Vnášení oleje, např. z kluzných loží, zlepší mazací výkon, namísto znečištění emulze. A pokud by přece jen bylo nutné mezioperační čištění, čistič HYCUT se jednoduše vrátí do emulze. Takto hospodárně můžete v budoucnu pracovat s HYCUT také Vy.

Chytré řešení: obrobky mohou být nejprve opracované olejem HYCUT bez mezioperační pračky a následuje další opracování emulzí HYCUT. Vnášení oleje, např. z kluzných loží, zlepší mazací výkon, namísto znečištění emulze. A pokud by přece jen bylo nutné mezioperační čištění, čistič HYCUT se jednoduše vrátí do emulze. Takto hospodárně můžete v budoucnu pracovat s HYCUT také Vy.

Stručně shrnuto:

Pro každou aplikaci v rámci procesního řetězce existuje vhodný produkt HYCUT!

Oemeta CR s. r. o. Jana Babáka 11, 612 00 Brno T: +420 778 057 487 info@oemeta.cz cz.oemeta.com