Zveme Vás na zákaznické dny společnosti Tajmac-Zps a.s., které se konají ve dnech 27.-28.4.2017 ve Zlíně - Malenovicích.

Zákaznických dnů se pravidelně účastníme jako spoluvystavovatel a návštěvníkům opět nabídneme aktuální vydání našich časopisů: KOVOINZERT, AUTOMOBIL Industry a machining & tooling magazine!

Zástupci naší společnosti budou připraveni Vám zodpovědět případné dotazy k možnosti prezentace v odborných časopisech vydavatelství Infocube.

Těšíme se na setkání s Vámi.

Redakce Infocube

Seminář na téma inovativního řešení forem, se konal 9.3.2017 v Brně pod záštitou společnosti CECHO – Bohumil Cempírek s. r. o. V příjemných prostorách Tuřanské besedy se sešli konstruktéři, nástrojaři, mistři, technologové vstřikolisů a další odborníci z výroby.

Uvítání se ujal obchodní ředitel společnosti CECHO, pan Tomáš Filippi. Jeho úvodní proslov nás seznámil s následujícím průběhem semináře i důležitými mezníky v historii společnosti.

Dopolední část měl dále v režii pan Václav Dvořák, vedoucí obchodního oddělení, jeho prezetace patřila produktům společnosti CUMSA. CUMSA se inovativním řešením forem zabývá již od roku 1994.

Filozofie této společnosti se dá shrnout do základních bodů:

Filozofie této společnosti se dá shrnout do základních bodů:

V průběhu semináře byly představovány produkty pomocí přehledných videí, která kontinuálně doplnila slova pana Dvořáka. Většina komponentů byla též fyzicky k dispozici a účastníci tak měli možnost si osobně ověřit funkci kluzných jednotek, vertikálních vyhazovacích mechanismů a Double Racků, datumovek a dalších. V odpoledním bloku byla představena funkce a výsledky dosažené s pomocí technologie Vacuumjet, která dokázala již celé řadě firem odstranit problémy ve výrobě.

Dále se seminář věnoval produktům společnosti ORYCON, které představil pan Ing. Michal Jakl. CECHO je výhradním výrobcem horkých systémů a komponentů horkých systémů pro společnost ORYCON EU. ORYCON vyrábí nové systémy a nabízí částečné, případně úplné rekonstrukce horkých systémů. Dle titulu semináře se pan Jakl v prezentaci zaměřil na inovace v podobě mechanicky čistitelných horkých systémů, pneumaticky ovládaných kaskádových horkých systémů, speciálů, hybridů i dvou a vícekomponentních horkých systémů. Náročný den završilo představení banánových vtoků Exa Flow, které bylo zaměřeno na jejich benefity pramenící z jejich výroby metodou MIM, tedy těla ze sintrovaného, vysoce odolného materiálu. Ten zajišťuje velice dlouhou životnost a vysokou spolehlivost banánových vtoků a umožňuje při určitých geometriích vstřikovat i materiály křehké či plněné až 50 % skla.

Účastníci semináře měli připraveny katalogy produktů s technickými nákresy a přesnými parametry prezentovaných komponentů. Osobně mne zaujaly jasné informace o cenách, či řešení konkrétní cenové kalkulace jednoho z účastníků, což na odborných seminářích nebývá běžné. Vše o produktové nabídce najdete na webových stránkách společnosti CECHO, kde je pro zákazníky připraven také intuitivní e-shop.

CECHO – Bohumil Cempírek s. r. o., bude v letošním roce pořádat celou sérii těchto odborných seminářů, pro zjištění přesných termínů nahlédněte na www.cecho.cz.

Školení je určeno všem bez rozdílu věku a vzdělání. Všem, kteří mají jen dílčí nebo žádné zkušenosti s NC programováním a technologickými CAD/CAM softwary, a přitom mají chuť naučit se více.

Přihlásit se na toto školení můžete na:

www.t-support.cz/kat/neobavejte-se-nc-programovani-2017

Zájemce, který se přihlásí, získá možnost účastnit se dvoudenního kurzu zaměřeného na osvojení základních dovedností NC programování, seřízení a obsluhy soustružnických a frézovacích CNC obráběcích strojů. Součástí kurzu bude i praktické cvičení na CNC obráběcích strojích z produkce firmy PROFIKA.cz řízených řídicími systémy Fanuc a Siemens.

Přihlášeným účastníkům bude poskytnuto nejen školení, ale bude jim i zdarma zapůjčen CAD/CAM technologický software GibbsCAM.

Cílem školení je, aby na konci výukového procesu podpořeného průběžnými konzultacemi byli účastníci schopni naprogramovat obrobek dle zadání.

Všichni účastníci školení obdrží certifikát.

Cena školení: 350 Kč včetně DPH

Náplň školení:

první den:

08:30-09:00 Prezence účastníků

09:00-10:30 Neobávejte se NC programování, Vlastimil Staněk

10:30-12:30 Jak CNC stroje fungují a jak se na nich pracuje, Realita v praxi, Jan Žáček

12:30-13:00 Oběd

13:00-14:30 Základní principy CAD/CAM problematiky, Jiří Härtl

14:30-16:30 Základy obrábění, Vlastimil Staněk, Jan Žáček, Jiří Härtl

druhý den:

09:00-12:00 CAD/CAM, realita v praxi, Jiří Härtl

12:00-12:30 Oběd

12:30-16:00 Praktická cvičení

16:00-16:30 Shrnutí, otázky a odpovědi

Strojírenská firma PROFIKA s.r.o. vznikla v roce 1992. Od roku 1996 se prezentujeme jako výhradní zastoupení koncernu HYUNDAI WIA divize obráběcích a kovoobráběcích strojů pro Českou a Slovenskou republiku a v polovině roku 2004 jsme rozšířili sortiment o dlouhotočné automaty švýcarského typu (Swiss-Type) dalšího jihokorejského výrobce HANWHA Corporation. Činnost naší firmy se však neomezuje pouze na získávání nových zákazníků a realizaci dodávek strojů (tj. CNC soustruhů a vertikálních či horizontálních obráběcích center). Samozřejmou součástí poskytovaných služeb je i provádění záručního a pozáručního servisu, školení a doškolování obsluhy, konzultace a poradenství, vypracovávání časových studií včetně vypracování kompletní technologie obrobku dle konkrétního požadavku, dodávky zvláštního příslušenství a náhradních dílů s tím, že prioritou jsou vždy potřeby a spokojenost našich zákazníků, resp. uživatelů strojů. Opodstatněnost tohoto komplexního pojetí služeb spojených s dodávkou a provozem velmi přesných a výkonných CNC strojů dokládá skutečnost, že v České republice a na Slovensku jsou v provozu stovky námi dodaných strojů. Nejdůležitější je však pro nás skutečnost, že naši zákazníci vyjadřují svoji spokojenost nákupem strojů opakovaně.

Společnost technology-support s.r.o., trvalá podpora vašich CNC provozů, působí na českém a slovenském trhu především v oblasti služeb a CAD/CAM dodávek pro uživatele, výrobce a prodejce CNC obráběcích strojů od roku 2003. Během této doby firma získala řadu stálých a spokojených zákazníků. Věříme, že za úspěchem firmy stojí mimo jiné snaha nebýt pouze jednorázovým dodavatel určité technologie, ale být především partnerem, nabízet řešení problémů, s nimiž se uživatelé při své práci setkávají. Vedle CAD/CAM řešení GibbsCAM a Cimatron je součástí našeho portfolia i CAD řešení ZW3D, vysokotlaké a velkoobjemové chlazení ChipBLASTER a také řešení pro zasíťování CNC strojů, správu NC programů a výrobní dokumentace a monitoring výroby a vyhodnocování efektivity CNC strojů CIMCO. Samostatnou aktivitou je nabídka školení a rekvalifikačních kurzů pro obsluhy a programátory CNC obráběcích strojů a CAD konstruktéry.

technology-support s.r.o., Dusíkova 1597/19, cz-162 00 Praha 6, tel: +420 235 355 377, fax: +420 235 355 378, info@t-support.cz

Jsem moc ráda, že vám mohu na následujících řádcích přinést reportáž ze společnosti Varroc Lighting Systems, s. r. o., výrobce vnějšího osvětlení pro automobily, která patří mezi světovou špičku ve svém oboru, a to jak ve vývoji a výrobě, tak i v distribuci.

Firma Varroc Lighting Systems, s. r. o. se specializuje na výrobu předního a zadního osvětlení a elektronických ovládacích systémů pro automobilový průmysl. Klade důraz na vývoj osvětlení, které poskytuje zvýšenou bezpečnost a ojedinělý styl svým koncovým uživatelům. Pobočky nalezneme v Novém Jičíně, Rychvaldu a Ostravě. Celosvětově má 5 000 zaměstnanců, z toho přes 2 400 v České republice, kde patří mezi 100 nejvýznamnějších zaměstnavatelů. Historie společnosti sahá až do roku 1879, kdy na území České republiky vznikl první psaný záznam o výrobě lampových svítidel do kočárů. Tato svítidla byla v 19. století obdobou dnešních systémů vnějšího osvětlení pro automobilový průmysl.

Varroc Lighting Systems, s. r. o. je partnerem výrobců předních světových automobilových značek a zajišťuje, aby jejich vozy splňovaly požadavky zákazníků, kteří očekávají špičkovou technologii, jedinečný vzhled a komfortní pocit z jízdy. Stará se o každodenní bezpečí řidičů i chodců na cestách. Výrobky můžeme najít na různých modelech automobilů, od základních modelů až po luxusní verze. Předními světlomety Varroc je vybaven například Ford Fiesta, Jaguar XF nebo Bentley Continental. Dodává také kompletní externí osvětlení pro Teslu včetně Modelu X. Největšími zákazníky, co se objemu týče, jsou stále Ford a Jaguar Land Rover (JLR). Mezi další velká jména patří Peugeot Citroën (PSA), Opel, VW Group, včetně Škody a Bentley. Do poslední jmenované automobilky jsou dodávána světla pro model Flying Spur, Continental GT, a také nově pro SUV Bentayga. Pro VW a PSA vyrábí společnost Varroc Lighting Systems vysoce inovativní konkurenceschopné osvětlení neboli „atraktivní světla za rozumné ceny“. Lze říci, že společnost Varroc Lighting Systems, s. r. o. zvládá pokrýt potřeby širokého sortimentu – od cenově dostupných výrobků velkých objemů až po „exkluzivní“ malosériovou výrobu. A jak tedy samotná výroba probíhá?

Volně se přesouváme do „centra“ výroby, a to vstřikovny. Technologie vstřikování je nejrozšířenější technologií na zpracování plastů. Vstřikováním se vyrábějí takové komponenty, které se dále používají pro kompletaci celkového světla, jako například vstřikování reflektorů (termoset), pouzder (termoplastů) nebo vícekomponentní vstřikování (filtry).Výrobky zhotovené vstřikováním se vyznačují velmi dobrou rozměrovou i tvarovou přesností a vysokou reprodukovatelností mechanických a fyzikálních vlastností.

A jak tedy začíná samotná výroba? Začněme od úplného začátku. Na základě požadavků zákazníka se vytvoří 3D technicky proveditelný návrh. Následně jsou 3D data nového výrobku sdílena s výrobcem vstřikovací formy pro posouzení návrhu designu konstrukce vstřikovací formy, přičemž jsou všechny komponenty navrhovány s ohledem na požadavky funkční i designové tak, aby vyhovovaly veškerým legislativním normám.

A jak tedy začíná samotná výroba? Začněme od úplného začátku. Na základě požadavků zákazníka se vytvoří 3D technicky proveditelný návrh. Následně jsou 3D data nového výrobku sdílena s výrobcem vstřikovací formy pro posouzení návrhu designu konstrukce vstřikovací formy, přičemž jsou všechny komponenty navrhovány s ohledem na požadavky funkční i designové tak, aby vyhovovaly veškerým legislativním normám.

Po prvotním návrhu, počítačové simulaci a případném tisku ve 3D dojde k oboustrannému schvalování a případným úpravám. Výlisek prochází určitými fázemi vývoje, které mají zásadní vliv na design formy. Probíhá ověření proveditelnosti výlisku pomocí Mold Flow až do doby, než dojde k finálnímu schválení. Samotná konstrukce formy zahrnuje nezbytnou Mold Flow analýzu, která analyzuje tok materiálu ve formě a ukáže případná kritická místa, která by mohla vést k vadám na výlisku.

Následují modely a stavba nástrojů (CAD). Nová forma prochází zkouškami nástrojů (prototypové, sériové), vyhodnocením rozměru a vzhledu nového výrobku. Jakmile je vše v pořádku, je spuštěná sériová výroba, která probíhá na 82 vstřikovacích strojích značky ENGEL o uzavírací síle 500 až 1 500 t. Následují povrchové úpravy a finální montáže výrobků.

Samotné výrobě předchází role nástrojárny. Nástrojárna se během své historie, která začala v r. 1948, vyvíjela a vyráběla různé druhy nástrojů a přípravků, které byly dány výrobním programem firmy. V posledních desetiletích se přeorientovala na vývoj a výrobu vstřikovacích forem pro plastové díly světlometů, které Varroc Lighting Systems, s. r. o. vyvíjí. Technologie výroby je přizpůsobena výrobě různých typů vstřikovacích forem v rozmezí 10–12 t (ideálně do 10 t kvůli technologickým možnostem výroby).

Nosným prvkem nástrojárny je vývojová konstrukce forem a speciálních linek. Z hlediska technologie výroby jsou to čtyř a pětiosé CNC obráběcí stroje a CNC hloubičky a drátovky.

Nástrojárna se také zabývá vývojem a výrobou automatizovaných zařízení výrobních linek pro montáž světlometů. Služeb nástrojárny je využíváno především interně, ale nástrojárna dodává také do Varroc Lighting Systems v Mexiku a externím zákazníkům či některé speciální zařízení firmám do Maďarska, Číny, Indie a Mexika. V případě potřeby kapacit nebo některých speciálních technologií nástrojárna kooperuje s externími nástrojárnami

Na zajištění celého procesu vývoje a výroby je zaměstnáno cca 170 zaměstnanců různých profesí. Nástrojárna úzce rovněž spolupracuje s oddělením výzkumu a vývoje, které je v těsné blízkosti nástrojárny, což je výhoda při dolaďování designu forem a vyjasňování požadavků výroby a technologie.

Na vývoj a výzkum je kladen velký důraz. Důkazem toho je i fakt, že Varroc Lighting Systems, s. r. o. má v České republice globální vývojové centrum, které zaměstnává přes 400 odborníků. Získání takto výjimečného statusu v rámci společnosti nebylo vůbec snadné, neboť bylo doprovázeno řadou překážek souvisejících s kulturou, jazykem a technickými výzvami. Nicméně technická základna je opravdu mimořádně dobrá a umožňuje přilákat ty nejnadanější pracovníky.

Zaměstnanci mají možnost pracovat na nejmodernějších inovacích a být v přímém kontaktu s celou řadou zákazníků z celého světa. V současné době jsou rozšiřovány prostory vývojových kanceláří jak v Novém Jičíně, tak i v Ostravě, včetně rozšíření laboratoří. Jen v loňském roce společnost nabrala přes sto nových inženýrů a v tomto trendu bude pokračovat i v roce 2016, kdy plánuje v intenzivním náboru pokračovat. Uplatnění naleznou zejména odborníci v oblastech optiky, konstrukce a elektroniky.

Zajímalo mě také, čím se chce společnost odlišit od konkurence. Varroc Lighting Systems, s. r. o. se orientuje na zákazníka a nabízí nadstandardní úroveň služeb. Společnost je maximálně flexibilní a rychlá při zavádění změn požadovaných zákazníkem. Zavádí inovace do většinového segmentu a snaží se o optimalizování nákladů a světelného výkonu.

Na úplný závěr jsem se nemohla nezeptat na plány či vize do budoucna. Varroc Lighting Systems, s. r. o. je šestým největším dodavatelem světelné techniky pro automobily na světě, proto se nemůže spoléhat pouze na investice do nových technologií. Maximální důraz je kladen na zákazníka, snahu o bezkonkurenční úroveň a maximální flexibilitu. Strategie se soustředí na rozšiřování portfolia zákazníků, využívaní nejmodernějších technologií, designu a v neposlední řadě klade důraz také na kvalitu.

Inovační řešení nesmí být však na úkor kvality výrobků, protože pouze za těchto podmínek Varroc Lighting Systems, s. r. o. může vyhovět požadavkům zákazníků.

Ivana Nedbalová, redakce

Varroc Lighting Systems, s. r. o. Suvorovova 195 742 42 Šenov u Nového Jičína Tel.: +420 556 623 111 dotazy@varroclighting.com www.varroc.cz Ať čtverec, obdélník, trojúhelník nebo individuální obecné tvary: S prizmatickými čelistmi PRONTO firmy SCHUNK lze rychle, flexibilně a bezpečně upnout nejrůznější geometrie. Tímto svého druhu jedinečným systémem rychlovýměnných čelistí může být dodatečně vybaveno libovolné sklíčidlo pro upnutí polotovarů i opracovaných dílů, bez ohledu na výrobce a typ sklíčidla. To umožňuje maximální flexibilitu a nejkratší přípravné časy pouhých 15 sekund pro kompletní sadu čelistí. Uživatelé si mohou měkké prizmatické čelisti PRONTO sami obrobit dle individuálního požadovaného tvaru obrobku. Alternativně na základě údajů o obrobku může SCHUNK nakonfigurovat, vyrobit a dodat individuální prizmatické čelisti v nejkratším čase. K upnutí polotovarů jsou prizmatické čelisti doplněny o tvrdé zakusovací upínací vložky.

Ať čtverec, obdélník, trojúhelník nebo individuální obecné tvary: S prizmatickými čelistmi PRONTO firmy SCHUNK lze rychle, flexibilně a bezpečně upnout nejrůznější geometrie. Tímto svého druhu jedinečným systémem rychlovýměnných čelistí může být dodatečně vybaveno libovolné sklíčidlo pro upnutí polotovarů i opracovaných dílů, bez ohledu na výrobce a typ sklíčidla. To umožňuje maximální flexibilitu a nejkratší přípravné časy pouhých 15 sekund pro kompletní sadu čelistí. Uživatelé si mohou měkké prizmatické čelisti PRONTO sami obrobit dle individuálního požadovaného tvaru obrobku. Alternativně na základě údajů o obrobku může SCHUNK nakonfigurovat, vyrobit a dodat individuální prizmatické čelisti v nejkratším čase. K upnutí polotovarů jsou prizmatické čelisti doplněny o tvrdé zakusovací upínací vložky.

Více k PRONTO ve filmu:

https://www.youtube.com/watch?v=F6nMsZcqOTQ

Prizmatické čelisti PRONTO firmy SCHUNK umožňují na sklíčidlech flexibilní upnutí obrobků různých tvarů. Kompletní sadu čelistí lze přesně vyměnit do 15 sekund.

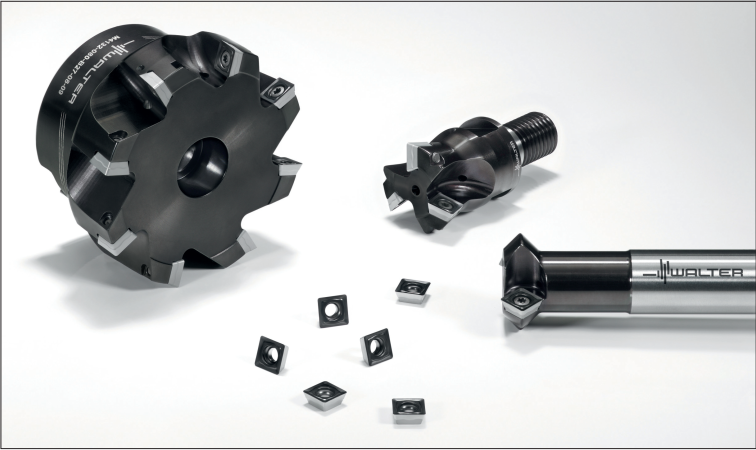

![]() Systémové nástroje jako takové, které jsou naprosto univerzálně použitelné pro velké množství požadavků na obrábění, snižují komplexnost a náchylnost výroby k chybám a zvyšují její hospodárnost. Nejnovějším příkladem této produktové filozofie, kterou zastává skupina Walter, je nová řada M4000 se systémovou vyměnitelnou břitovou destičkou. Walter důsledně realizuje v praxi myšlenku systému: Nové vyměnitelné břitové destičky a těla fréz se vyrábějí s kompenzací CO2.

Systémové nástroje jako takové, které jsou naprosto univerzálně použitelné pro velké množství požadavků na obrábění, snižují komplexnost a náchylnost výroby k chybám a zvyšují její hospodárnost. Nejnovějším příkladem této produktové filozofie, kterou zastává skupina Walter, je nová řada M4000 se systémovou vyměnitelnou břitovou destičkou. Walter důsledně realizuje v praxi myšlenku systému: Nové vyměnitelné břitové destičky a těla fréz se vyrábějí s kompenzací CO2.

M4000: rohová fréza M4132, fréza High Feed M4002 a fréza na srážení hran M4574 se systémovými vyměnitelnými břitovými destičkami SD..09T3.. Obrázek: Walter AG

M4000, to jsou čtvercové vyměnitelné břitové destičky, které lze použít ve třech různých typech fréz a které zvládají velké množství běžných frézovacích operací: například rovinné frézování, rohové frézování nebo srážení hran u všech ocelových a litinových materiálů, nerezových ocelí a také těžko obrobitelných materiálů. Vyměnitelné břitové destičky M4000 jsou tak univerzálněji použitelné než jejich specializované příbuzné z řady Walter BLAXX a Walter Xtra·tec®, ale stejně jako ty jsou povlakované vysoce výkonným řezným materiálem Tiger·tec Silver®.

Proč je řada M4000 se systémovými vyměnitelnými břitovými destičkami správný produkt na správném místě, vysvětluje Wolfgang Vötsch, senior produktový manažer společnosti Walter AG.

Zvlněným profilem: Hřbety čtyř řezných hran jsou opatřené zvlněným profilem, který naznačuje geometrii vyměnitelné břitové destičky: Čím více zvlnění je vidět, tím pozitivnější je geometrie. K dispozici je stabilní (D57) a univerzální (F57) geometrie. Systémové vyměnitelné břitové destičky mají pozitivní základní tvar s úhlem hřbetu 15 stupňů. Efekt: Pro frézování je zapotřebí menší výkon, klesá spotřeba energie, tím se zvyšuje hospodárnost.

Možnost rozšíření použití: Frézy M4000 umožňují také upnutí specifických břitových destiček. Pro frézu High Feed M4002 existuje navíc lisovaná destička s vedlejším břitem pro vylepšené povrchy. Destička s větším rohovým rádiusem zabezpečuje větší stabilitu řezných hran při práci s frézou High Feed a rohovou frézou. Speciálně pro rohovou frézu M4132 je k dispozici obvodově broušená vyměnitelná břitová destička, rovněž s přídavným vedlejším břitem.

Broušená dosedací plocha: Dosedací plocha v těle nástroje je tak přesnější, menší sklon k vibracím prodlužuje životnost. Čelní plochy jsou opatřené značkami pro jednoznačnou orientaci při výměně řezných hran.

Výroba s kompenzací CO2: M4000 je první výrobek, u kterého společnost Walter provádí kompletní evidenci a bilanci stopy CO2 – od dodání surovin až po expedici hotového výrobku. Druhým krokem globálně pojaté systémové myšlenky je kompenzace CO2: Walter podporuje projekt na ochranu klimatu na ostrově Borneo (Indonésie) jako příspěvek k omezení skleníkových plynů. Pro nástroje vyráběné s kompenzací CO2 zavádí Walter nové označení: zelenou vlaječku Walter.

Větší hospodárnost a efektivita: Jedna destička pro několik nástrojů – protože systémové nástroje jsou mnohostranně použitelné, snižují se uživateli náklady na skladování a pořizování. Při testování v praxi se nám podařilo snížit řezné náklady na jednu součást o polovinu. Příkon se přitom snížil přibližně o 15 procent.

Díky snadné manipulaci se zmenšuje komplexnost: S M4000 zavádíme nový laserový popis – také na malých průměrech nástrojů uvádíme nyní všechny důležité informace, například o vestavných částech a utahovacích momentech. Nové obaly usnadňují vyjímání nástrojů.

Smysluplné využívání a šetření zdrojů: Trvalá udržitelnost je pro nás i pro naše zákazníky stále důležitějším konkurenčním faktorem. Spotřebitelé chtějí vědět, jak bylo co vyrobeno. K tomu se přidává skutečnost, že mnohých surovin ubývá a jsou tak dražší. Proto je M4000 prvním počinem k tomu, abychom znali a poté mohli optimalizovat stopu CO2.

WALTER CZ, s. r. o. Blanenská 1769 664 34 Kuřim Tel.: +420 541 423 352 Fax: +420 541 231 954 service.cz@walter-tools.com www.walter-tools.comRád bych Vám představil rodinnou firmu Antonín Pártl ozubená kola se sídlem v obci Brloh na Českokrumlovsku. Firma byla založena v roce 1991 a od počátku se soustředila na výrobu přesně obráběných dílců. Později začala vyrábět také díly do převodových skříní a tyto rovněž opravovat. V této souvislosti došlo k rozvoji výroby především ozubených kol, pastorků a hřebenů. Nyní úspěšně pokračuje v tradici této výroby syn zakladatele s nově nazvanou firmou Pártl Gear s. r. o.

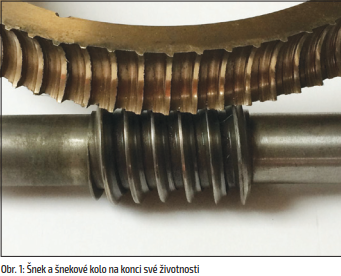

Firma se zabývá výrobou ozubení, tj. ozubených kol, hřebenů, šneků, výrobou atypických součástí a opravami převodovek. Častým předmětem opravy jsou šnekové převodovky. Příčinou poruchy je téměř vždy opotřebení šnekového soukolí, které většinou končí až úplným „smetením“ zubů šnekového kola (obr. č. 1).

Důvodů této poruchy může být více. Jako nejčastější si dovolujeme označit:

Ve své praxi s výrobou a broušením válcových šneků jsem uvažoval o využití globoidních šneků v klasických převodových skříních. Jelikož v nabídce obráběcích strojů nebyl speciální stroj na výrobu globoidních šneků zastoupen, bylo v naší firmě vyvinuto zařízení, na němž lze globoidní šneky vyrábět. Zatím jsme vyrobili vzorky globoidních šneků s roztečným průměrem 12–40 mm, s levou i pravou šroubovicí, jedno i vícechodé s modulem 0,8–2.

U převodovek s globoidním šnekem a globoidním kolem je v záběru větší počet zubů, tím je vytvořena větší styková plocha a vzniká menší měrný tlak v ozubení, při přenosu stejného krouticího momentu. Dle informací z literatury se především z tohoto důvodu životnost ozubení zvýší 2–3×. Kromě toho je možné zvýšit přenášený krouticí moment Mk, ovšem pokud to konstrukce původní skříně umožní. Dalším důležitým parametrem je převodový poměr, který je u válcového šneku doporučován do hodnoty i = 60 především s ohledem na možnou deformaci hřídele šneku při zatížení. Globoidní šnek je v tomto případě konstrukčně výhodnější, je v záběru více závitů šroubovice, může být proto i kratší, čímž se zvyšuje tuhost uložení a lze dosáhnout vyššího převodu až i = 100.

Do obvyklé konstrukce skříně šnekové převodovky můžeme vmontovat 4 různé typy šnekového ozubení, skříň by měla mít odnímatelná víka jak pro šnek, tak i boční víka pro šnekové kolo, nebo by její konstrukce musela být dělená.

Původní šnekové kolo použít nelze. V tomto případě bychom dosáhli zvětšení stykové plochy a zvýšení parametrů převodovky. Při montáži je ale nutno dodržet přesnou vzájemnou axiální polohu jak šneku, tak i globoidního kola (obr. č. 2 a 3).

Kromě globoidního šneku konvexního lze vyrobit též globoidní ozubení konkávní (na soudečku). Opět s různým průměrem, modulem, smyslem stoupání a počtem chodů. Pokud uprostřed tohoto šneku ještě vytvoříme ozubení šnekového kola se stejnou osou otáčení, vznikne nový a můžeme říci, že i unikátní, konstrukční prvek, který lze využít v převodovce, umožňující dosáhnout vysokého převodového poměru. „Soudečkové“ ozubení je v záběru s korunovým kolem s vnitřním ozubením. V tomto provedení jsme vyrobili i převodovou skříň.

Byly vyrobeny dva prototypy převodovek:

Rozměry skříní (bez elektromotorů) jsou 180 × 180 × 60 mm a 280 × 280 × 100 mm, z čehož je vidět, že se jedná o kompaktní konstrukci s minimálními rozměry. Druhý prototyp (rozměrově větší převodovka) byla testována na strojní fakultě ČVUT Praha (obr. 4) a též na zemědělské fakultě JČU České Budějovice. Zde byla zatěžována krouticím momentem hodnoty Mk = 1 600 Nm. Opotřebení po zkouškách bylo malé, protože je v záběru vnitřním ozubením korunového kola větší počet zubů globoidního soudečku. Maximální převodový poměr by mohl dosáhnout podle našich zkušeností až ic = 10 000. Myslíme si, že je možné dosáhnout i vyšších hodnot, ale toto není zatím ověřeno. Pohled do demontované skříně po zkouškách je na obr. číslo 5.

Samozřejmě, že existuje více konstrukčních řešení, kdy potřebujeme dosáhnout velkého převodového poměru, ale tato převodovka má oproti klasickému řešení několik výhod:

Touto problematikou se v naší firmě stále zabýváme a uvítáme Vaše dotazy, názory, připomínky a zkušenosti i případné návrhy či doporučení na možné využití.

Převodovky s globoidním šnekem anebo převodovky s vysokým převodovým poměrem by mohly být jako doplňkový program pro výrobce převodovek. Zde ale bude nutno dokončit vývoj a výrobu speciálního stroje na výrobu a broušení globoidních šneků. V tomto případě je zřejmě zatím těžko definovat potřebu na trhu. Princip a koncepci stroje máme navrženou.

Vzorky a prototypy globoidních převodovek je možno vidět u nás ve firmě. Převodovka i zařízení na výrobu globoidních šneků jsou chráněny jako užitný vzor. Podobný článek k tomuto tématu jsme již publikovali v MM Spektrum číslo 7,8/2014.

Dr. Ing. Václav Skala, Dr.Ing.skala@seznam.cz Antonín Pártl – Ozubená kola Brloh 95 382 03 Křemže tel.: 777 246 378 tonpar@seznam.cz Zákazníci začínají využívat výhody, které jim přináší spolupráce těchto lídrů trhu

Zákazníci začínají využívat výhody, které jim přináší spolupráce těchto lídrů trhuSpolečnost Sandvik Coromant, která se specializuje na obráběcí nástroje a nástrojové systémy, podepsala dohodu, na základě které se stala prémiovým partnerem předního výrobce obráběcích strojů, firmy DMG MORI. Touto dohodou se Sandvik Coromant stává jediným výrobcem obráběcích nástrojů, který může využívat označení prémiový partner DMG MORI, a dochází k dalšímu posílení vztahů mezi oběma společnostmi na globální úrovni. Výrobní závody po celém světě budou mít nyní prospěch ze spojení znalostí a zkušeností těchto dvou lídrů trhu.

Zleva doprava: Dr. Masahiko Mori, generální ředitel společnosti DMG MORI; Klas Forsström, president společnosti Sandvik Coromant; Christian Thönes, předseda výkonné rady společnosti DMG MORI; Björn Roodzant, viceprezident pro marketingovou komunikaci a Sean Holt, generální manažer prodeje v oblasti Severní a Jižní Ameriky.

Jako prémiový partner DMG MORI, bude Sandvik Coromant spolupracovat s tímto výrobcem obráběcích strojů na akcích, jako jsou dny otevřených dveří, expozice na veletrzích, technické semináře, webová spolupráce nebo magazín DMG MORI. Konkrétně se touto dohodou otevírá uživatelům strojů DMG MORI přístup k nástrojům Sandvik Coromant pro soustružení, upichování a zapichování, výrobu závitů, frézování, vrtání, vyvrtávání a vystružování, a také k nástrojovým systémům a rozsáhlým znalostem, průmyslovým řešením a službám této společnosti.

„Tato dohoda potvrzuje naši pozici jedné ze skutečně prémiových společností v našem odvětví, která hledí do budoucna,“ říká Klas Forsström, globální prezident společnosti Sandvik Coromant. „Spojením sil s předním výrobcem obráběcích strojů, např. v případě projektů na klíč, přebíráme aktivní roli v rozvoji technologie pro naše průmyslové odvětví.“

Sandvik Coromant bude od samého začátku vybavovat stroje DMG MORI širokým sortimentem produktů, služeb a know-how. Na vybraných trzích bude např. s každým univerzálním soustruhem série NLX a soustružnickým a frézovacím centrem NT dodávána speciální nástrojová sada a služby, umožňující jeho rychlé zprovoznění.

Příkladem úspěšné spolupráce společností Sandvik Coromant a DMG MORI je nedávné partnerské spojení této dvojice s firmou Rota Metal, distributorem působícím v Turecku, a jejím zákazníkem Polat Makina.

Polat, společnost zabývající se výrobou odkalovacích a odlučovacích technologií používaných pro zpracování odpadních vod, průmyslové, těžební a potravinářské aplikace, připravovala přechod od individuálního obrábění k víceúčelovým strojům. Firma Sandvik Coromant mohla v tomto případě doporučit zcela nový balíček obráběcích nástrojů na bázi své firemní modulární rychlovýměnné nástrojové koncepce Coromant Capto®. Stroje DMG MORI zahrnovaly modely NTX 2000 s vřetenem se spojkou Capto C6, NT 5400 s vřetenem se spojkou Capto C8 a NT 6600 s vřetenem se spojkou Capto C8. Další nástroje Sandvik Coromant, vybrané tak, aby umožnily kompletní změnu technologie, zahrnovaly koncepce Silent Tools®, CoroTurn® HP, CoroCut® SL, CoroDrill® 860, CoroTap® 300, CoroChuck® 970 a CoroChuck 930. Konečným výsledkem bylo snížení času na obrobení hotového výrobku z duplexní korozivzdorné oceli z 2 500 na 500 minut. Tato 80% úspora pomáhá společnosti k rychlé návratnosti investic.

„Společnost Sandvik Coromant nám nedodala pouze nástroje, ale i řešení,“ říká Volkan Polat, náměstek generálního ředitele firmy Polat Makina.

Sandvik Coromant Společnost Sandvik Coromant, která je součástí globální průmyslové strojírenské skupiny Sandvik, zaujímá vedoucí postavení v oblasti výroby nástrojů a nabídky odborných znalostí a řešení pro obrábění kovů, kterými se řídí průmyslové standardy a inovace požadované kovozpracujícím průmyslem nyní, i pro další průmyslovou epochu. Podpora vzdělávání, rozsáhlé investice do výzkumu a vývoje a silné partnerství se zákazníky jsou zárukou rozvoje technologií obrábění, které mění, ukazují cestu a ženou vpřed budoucí průmyslovou výrobu. Celosvětově společnost Sandvik Coromant vlastní více než 3 100 patentů, zaměstnává více než 8 500 zaměstnanců a své zastoupení má ve 150 zemích. Více informací získáte na www.sandvik.coromant.com nebo vstoupíte-li do diskuze na sociálních sítích.

Kontaktní údaje

Nikki Stokes – PR & Advertising – Sandvik Coromant Tel: +44 (0) 121 504 5422 Email: nikki.stokes@sandvik.comBirgit Schöniger – Account Director – Publitek (Pinnacle Division) Tel: +44 (0) 208 429 6554 Email: birgit.schoeniger@publitek.com

Nadpis, který jsem zvolila pro náš rozhovor, není z mojí hlavy. Je mottem společnosti SOLEA CZ a byl tím, co mne zaujalo natolik, abych se snažila dozvědět více o této firmě, která prvotně hlásá do světa svůj postoj k životu samotnému, k svému okolí a neohroženě bourá předsudky „…že něco nejde“. Budu velice ráda, pokud ve Vás odpovědi paní Mičkové zanechají stejně pozitivní pocit, jako v mém případě. Celému týmu společnosti SOLEA CZ, přeji ať stále, co nejdéle a nejpevněji táhnou za jeden provaz. A především, ať je stále hodně práce!

Jsme ryze výrobní firma a naší hlavní činností je produkce přesných plastových dílů, zejména do automobilového průmyslu a aut předních světových značek jako BMW, Mercedes, Audi, Aston Martin a mnoho dalších. Našim zákazníkům nabízíme vše od výroby formy, sériových dodávek výlisků až po finální montáž sestav. To vše se 70 % zaměstnanců se zdravotním postižením.

Začátky byly těžké, s úvěry a prázdnými, pronajatými prostory se třemi zaměstnanci. V založení firmy sehrály roli dvě hlavní skutečnosti, a to že v zakládající rodině byli lidé se zdravotním postižením a také příležitost pronájmu objektu, ve kterém působíme dodnes. Dříve zde působila firma, zaměstnávající zdravotně postižené, takže tomu byly přizpůsobeny prostory. Postupem času se podařilo pronajatý objekt odkoupit a dnes ve firmě působí 104 pracovníků, z toho 73 zdravotně postižených.

Máme čtyři výrobní divize. Nástrojárnu, kde provádíme zejména údržbu a opravy nástrojů pro vstřikování, výrobu přípravků, drobnou kovovýrobu a činnosti s ní spojené jako je frézování, broušení či soustružení. V současné době vyrábíme pouze menší formy pro vstřikování nebo jejich výrobu zajišťujeme externě. Budoucnost bychom rádi zaměřili na rozvoj v oblasti výroby forem.

Dalšími divizemi je lisovna plastů a dvě divize montáží, ručních i strojních.

Naši zákazníci jsou zejména z oblasti automobilového průmyslu, jedná se například o firmy Magna, Kostal, Grupo Antolin, Pewag, Letoplast a mnoho dalších.

Část produkce dodáváme do oborů elektrotechnického či spotřebního. Za nejdůležitější v péči o zákazníka považujeme přístup, kterým dáte jasně najevo, že zákazník stojí v popředí našeho zájmu.

Obnova a doplňování strojního vybavení bývá automatickou součástí většiny firem, nejsme výjimkou. Nicméně za klíčové považujeme investice do rozvoje lidí, které realizujeme přes různé národní či evropské projekty, ale také z vlastních zdrojů.

Investujeme do budování firemního prostředí a hodnot, postavených na pilířích lidství, svobody a zodpovědnosti. Přínosem takového postupu bývá mimo jiné skutečnost, že pod‑řízení se mění na sebe‑řízení a z lidí se stávají spolu‑podnikatelé.

Hlavní osu tvoří frézování, broušení na plocho i kulato, soustružení a hloubení. Zbývající potřebné činnosti pro výrobu nástrojů zadáváme do kooperací.

Naším novým provozem je lisovna kovů, ve které budeme již v červenci letošního roku realizovat první zakázky.

Potenciálním zákazníkům můžeme nabídnout kapacity v oblasti frézování, broušení i soustružení. Další nové odběratele budeme hledat i pro lisovnu kovů.

Lisovna plastů je ve firmě SOLEA CZ nejstarším provozem, proto můžeme nabídnout svým klientům dlouholeté zkušenosti, z toho 12 let vyrábíme pro náročný automotive průmysl.

Současní zákazníci oceňují zejména kvalitu dodávek za velmi dobré ceny, flexibilitu a vstřícnou komunikaci.

Stává se poměrně často, že k nám zákazník v jeden den transferuje formu v běžícím projektu a již následující den jsou schválené vzorky a zahajuje se sériová výroba.

Od roku 2012 jsme certifikováni dle ISO/TS 16949, dále vlastníme certifikace ISO 9001 a ISO 14001.

Vzhledem k tomu, že máme více jak 50% zdravotně postižených zaměstnanců, můžeme zákazníkům nabídnout benefit ve formě tzv. „náhradního plnění“, který jim ve firmě vyřeší zaměstnání povinného podílu 4 % zdravotně postižených (týká se firem s počtem 25 zaměstnanců a více). V případě využití náhradního plnění nemusí odvádět sankci státu a šetří 36 %.

V oblasti automobilové průmyslu bývá náhradního plnění nedostatek a tuto skutečnost ještě prohloubí připravované změny v zákoně, s platností od 1. 1. 2017.

Našim potenciálním zákazníkům z jakéhokoliv odvětví můžeme nabídnout volné kapacity náhradního plnění v řádu desítek milionů Kč.

Tvoří jej 8 vstřikovacích strojů, většina z nich je značky Battenfeld. Největší lis s lineárním robotem má uzavírací sílu 4 000 kN a ustříkne výlisky o hmotnosti 1,5 kg. Ostatní lisy mají uzavírací sílu v rozmezí od 350 do 1 600 kN.

Kromě PVC zpracováváme všechny technické materiály jako je PP, PS, PE, ABS, PC, PC/ABS, PA6, PA6 GF50, PA66, PA66 GF50, PBT.

Ano, mohu potvrdit, že oblast automotive je náročná ve všech oblastech, které jste zmínila. Ale nevnímáme to jako problém, ale jako výzvu a díky tomu se nám daří již mnoho let měnit předsudky, že zdravotně postižení nemohou vyrábět pro tak náročný průmysl.

SOLEA CZ je rodinnou firmou, která má velmi vstřícný přístup ke svým zaměstnancům. Pracuji ve firmě více než 4 roky a s takovým otevřeným, svobodným a čestným přístupem jsem se nikde nesetkala. Mám kolem sebe kolegy, kteří si prošli těžkou životní zkouškou jako je vážná nemoc a firma jim poskytla zaměstnání přizpůsobené tak, aby ho zvládli včetně úpravy pracovní doby dle jejich individuálních potřeb. S odstupem času říkají, že jim tento přístup přinesl naději, v tehdy beznadějné situaci. V práci se odreagovali a mezi ostatními našli rozptýlení a smysl dalšího života. Tohle osobně vnímám jako naše nádherné poslání.

Mezi našimi kolegy jsou lidé s různou mírou zdravotního postižení jako je Crohnova choroba, epilepsie, diabetes, mentální postižení, onkologie či vady pohybového aparátu. Mezi spolupracovníky je například vozíčkář a vede si výborně.

Ve firmě velmi oceňuji naše přátelské prostředí, možnost pro další pracovní i osobní rozvoj, a že se tam cítím jako doma. To všechno se ukrývá pod naším logem. Chceme s ostatními kolegy tvořit úspěšnou firmu s velkým srdcem, které máme otevřené právě pro lidi, kteří mají nějaké zdravotní postižení.

Již za automatické považujeme společný nákup zdravých potravin z regionu, ale i společný nákup dalších komodit, prospěšných lidem i planetě.

To je krásná otázka, hodně jsem se musela zamyslet, který projekt bych uvedla jako top. Velký pokrok a mnoho cenných zkušeností jsme získali díky projektu pohledových barevných dílů do interiérů nových modelů aut AUDI Q7 a BMW F54.

![]() Historie Modelárny LIAZ Liberec sahá do roku 1907 a je přímo spojena s počátky automobilového průmyslu a založením firmy RAF v Liberci. Do 90. let 20. století byla hlavním předmětem činnosti výroba modelových zařízení a forem pro slévárenství. Po privatizaci a technologické přestavbě v roce 1996 Modelárna LIAZ zůstala ryze českou firmou a plně se začlenila do evropského (světového) automobilového průmyslu a postupně se stala uznávaným technologickým a inovačním pracovištěm zaměřeným na výrobu nástrojů a přípravků pro automobilový průmysl.

Historie Modelárny LIAZ Liberec sahá do roku 1907 a je přímo spojena s počátky automobilového průmyslu a založením firmy RAF v Liberci. Do 90. let 20. století byla hlavním předmětem činnosti výroba modelových zařízení a forem pro slévárenství. Po privatizaci a technologické přestavbě v roce 1996 Modelárna LIAZ zůstala ryze českou firmou a plně se začlenila do evropského (světového) automobilového průmyslu a postupně se stala uznávaným technologickým a inovačním pracovištěm zaměřeným na výrobu nástrojů a přípravků pro automobilový průmysl.

Od roku 2012 probíhá ve společnosti rozsáhlá rekonstrukce a modernizace. Při této akci dochází k významnému zvětšení výrobních prostor přístavbou nových hal a tím se téměř ztrojnásobila výrobní plocha. Dále proběhla a neustále pokračuje masívní investice do nových vysoce progresívních a unikátních technologií a byla nakoupena nová moderní výrobní a kontrolní zařízení. To nám umožňuje vyrábět až 1 500 nástrojů a přípravků ročně. Společnost modelárna Liaz se technologicky orientuje převážně na CNC obrábění, ale investovala i do ostatních technologií. Všechna výrobní zařízení jsou využívána jak pro vlastní výrobu přípravků a nástrojů převážně pro výrobu automobilových dílů, tak i pro kooperace zájemcům. Podstatné investice kromě hal proběhly v oblasti vývoje a následujících technologií.

Obrábění – bylo nakoupeno 6 nových vysoce výkonných frézovacích 5osých CNC strojů a to až do velikosti 6500 × 4500 × 1400 mm a CNC soustruh. Programy pro CNC stroje připravuje zkušený tým 10 programátorů.

Sandprint – 3D tisk písku je zcela nová technologie, která byla vyvinuta primárně pro výrobu pískových forem pro odlévání kovů. Tato technologie zcela převrací pohled na výrobu odlitků. Písková forma vzniká ve speciální 3D tiskárně přímo z CAD dat. Odpadá tak výroba modelů, modelových zařízení a formování do písku. Tím se jednak výrazně šetří čas ale i snižuje možnost rizika vzniku chyb a nepřesností při těchto operacích.

Technologií 3D tisku se zcela odbourávají omezení, která byla spojena s klasickým formováním do písku. Nemusí se řešit problematika úkosů, odformování, skládání formy z mnoha dílů a jader. Dále lze tvarově optimalizovat vtokovou soustavu, nálitky a odvětrání formy, které může být libovolně složité. Další výhodou je přesnost formy a tím i odlitku. Tiskárna pracuje v celém tištěném objemu 1 800 × 1 000 × 700mm (větší formy lze skládat) v přesnosti 0,3 mm. Tiskne se přímo forma, do které lze ihned odlévat všechny kovy s licí teplotou do 1 500 °C. Slévárna v návaznosti na sandprint byla osazena moderní elektrickou pecí s kapacitou 500 kg, automatickým odplyňovacím zařízením a vybavením pro měření kvality taveniny. Kontrolní středisko bylo vybaveno laserovým skenovacím zařízením Leica a dále proběhla modernizace souřadnicového měřicího přístroje Zeiss. Všechny výrobky lze podle požadavků zkontrolovat a vystavit měrový protokol.

Modelárna LIAZ spol. s r. o. Kamenická 743 CZ - 460 06 Liberec Tel.: +420 774 450 891 Fax: +420 485 134 177 obchod@modelarna-liaz.cz www.modelarna-liaz.cz