Obráběcí centra Hermle jsou velmi přesná a zároveň poskytují široké a flexibilní možnosti využití. Společnost Fetzer Medical GmbH & Co. KG jako výrobce originálního vybavení na nich podle specifikací svých zákazníků vyrábí nejrůznější chirurgické nástroje a díly lékařské techniky.

Od návrhu ke konečnému výrobku neboli All in one inclusive Labeling! – to je motto firmy Fetzer Medical GmbH & C. KG z německého Tuttlingenu, kterou v roce 2008 založil Peter Fetzer a která se řadí mezi středně velké podniky. Peter Fetzer navázal na dlouholetou rodinnou tradici ve vývoji a výrobě chirurgických nástrojů a lékařských přístrojů a rozhodl se, že ji rozvine dále. Záměrem firmy Fetzer Medical bylo působit výhradně jako nezávislý dodavatel vlastního originálního vybavení a vytvořit si pro to potřebné personální a technické předpoklady. Podnik zahájil rozsáhlý investiční, kvalifikační a certifikační program a také už v roce 2008 začal používat 5osé obrábění. Tato technologie měla umožnit velkou variabilitu v sortimentu i počtu vyráběných kusů a zároveň pružnost a rychlost v dodávkách. Obrábějí se všechny běžné materiály včetně titanu a společnost dodává zákazníkům hotové výrobky od prototypů nebo jednotlivých dílů až po sériově vyráběné součásti a kompletní přístroje. V současné době se na tom podílí 45 vysoce kvalifikovaných pracovníků, kteří pracují na nejmodernějších zařízeních. Většina výrobních operací – asi 75% – zahrnuje náročné frézování a vrtání, k nimž Fetzer Medical od samého začátku využívá 5osá vysoce výkonná obráběcí centra dodávaná společností Maschinenfabrik Berthold Hermle AG z Gosheimu.

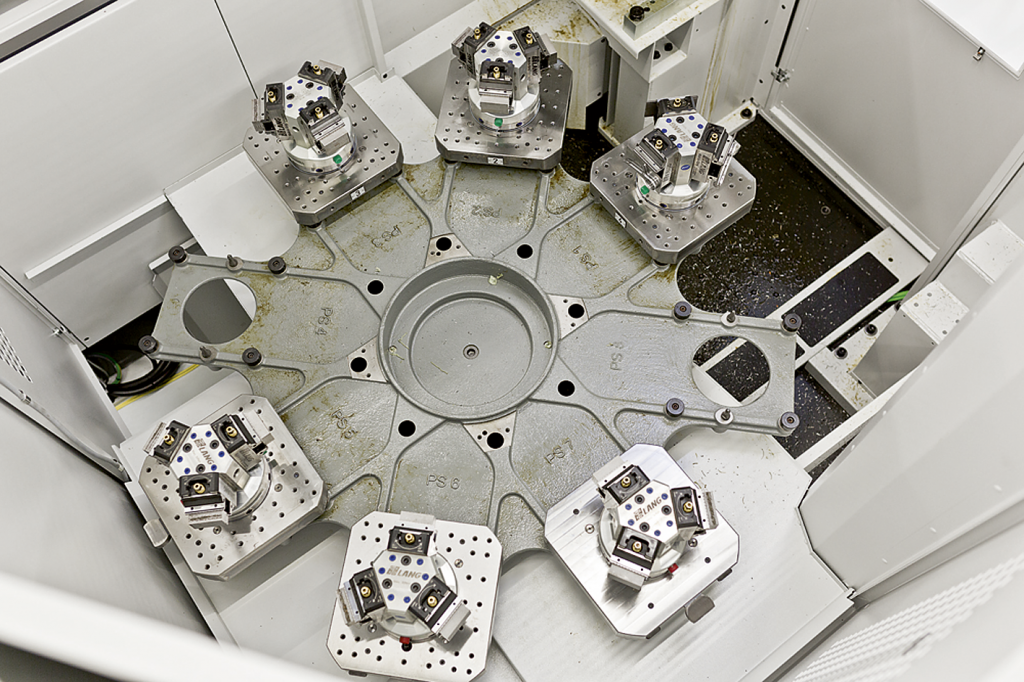

Osmimístný zásobník k výměníku palet PW 250. Spolu s výměníkem palet a upínačem palet

Osmimístný zásobník k výměníku palet PW 250. Spolu s výměníkem palet a upínačem palet

na stole 5osého vysoce výkonného obráběcího centra C 22 U je v systému celkem 11 palet.

©foto Hermle AG

Bernd Zepf, vedoucí výroby ve společnosti Fetzer Medical, zdůvodňuje výběr strojů Hermle takto: „Stroje Hermle jsou pro kompletní 5osé obrábění na jedno nebo dvě upnutí ideální díky své masivní a tuhé konstrukcí gantry, systému tří os v nástroji a dvou os v obrobku, který umožňuje optimální přísuv nástroje, a také díky snadnému přístupu ke všem částem. Kromě toho už měli naši zaměstnanci i já osobně se stroji Hermle výborné zkušenosti, ať z hlediska jejich řízení a programování, relativně snadné obsluhy nebo pohotového a odborně fundovaného servisu. Tyto zkušenosti nám v roce 2008 umožnily rychle spustit technologii 5osého obrábění, konkrétně na nově koupeném 5osém vysoce výkonném CNC obráběcím centru typu Hermle C 40 U.“

S obchodními úspěchy bylo třeba kapacity rozšiřovat a následovalo několik dalších obráběcích center Hermle, z nichž některá byla vysoce automatizovaná. V současné době Fetzer Medical spolehlivě dodává originální vybavení mimo jiné díky pěti obráběcím centrům. Zatímco zpočátku první pořízené 5osé obráběcí centrum C 40 U přispělo ke zkvalitnění výroby a rozvoji know-how, dnes se používá především pro předvýrobu a obrábění prototypů, vzorků a malých sérií.

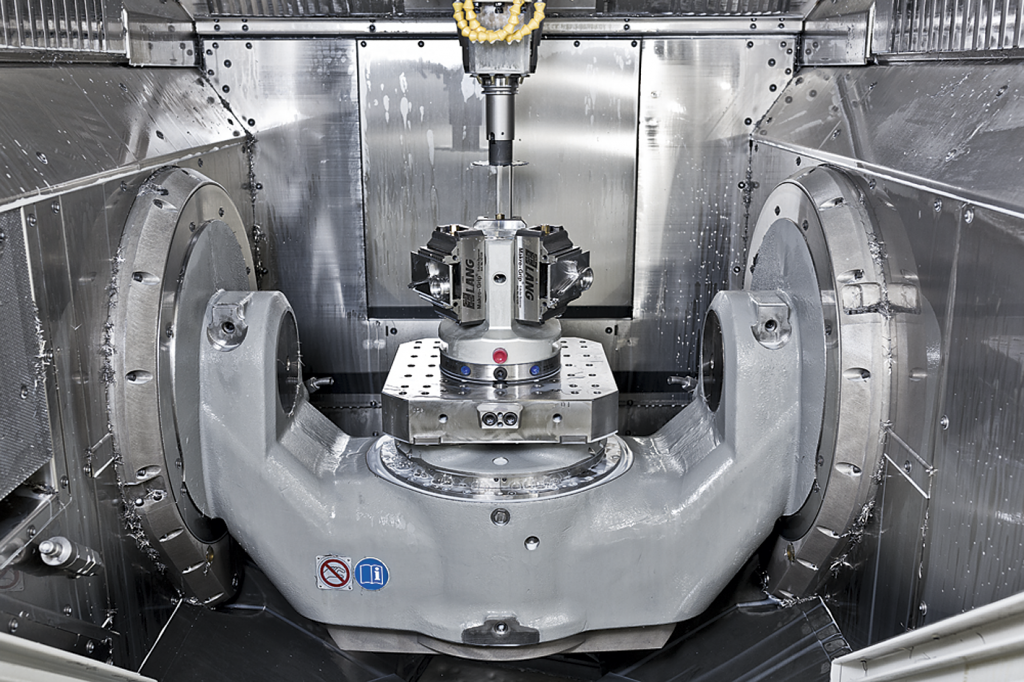

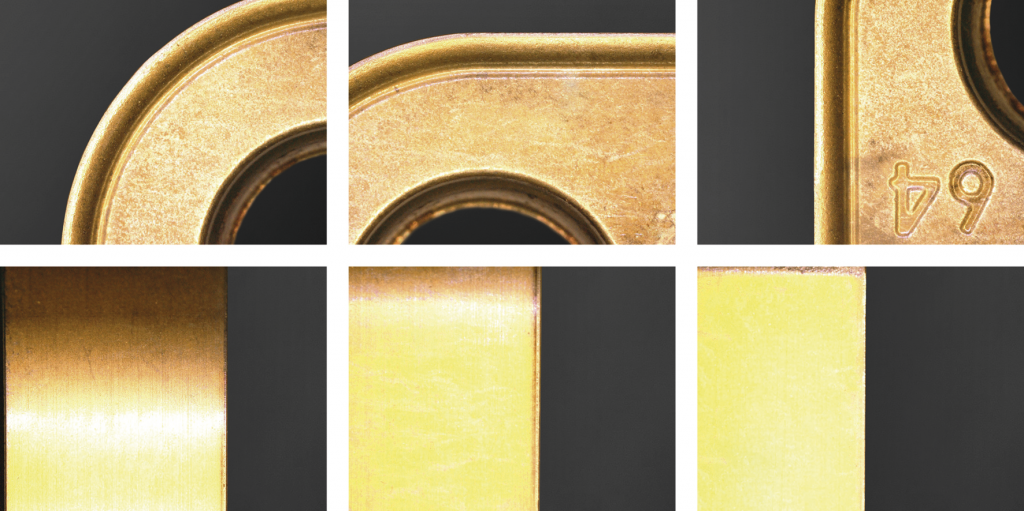

Pracovní prostor 5osého vysoce výkonného obráběcího centra C 22 U s NC naklápěcím otočným stolem

Pracovní prostor 5osého vysoce výkonného obráběcího centra C 22 U s NC naklápěcím otočným stolem

s průměrem 320 mm, na kterém je namontovaný vícemístný upínací systém

©foto Hermle AG

Další dvě 5osá vysoce výkonná CNC obráběcí centra typu C 22 U jsou vybavena 11místnými výměníky/zásobníky palet typu PW 150 a flexibilně se používají k automatizované výrobě nejrůznějších součástí v sériích do 300 kusů.

Další úroveň automatizace představuje 5osé vysoce výkonné obráběcí centrum C 12 U v kombinaci s robotickou buňkou RS 05, na kterém vzniká výrobní řada nůžek, které jsou konstruovány jako modulární stavebnice. Do strojového parku Hermle patří také CNC obráběcí centrum typu C 800 V, na kterém se podle potřeby provádějí všeobecné operace pro přípravu výroby jako např. vytváření referenčních ploch nebo výroba přípravků. Všechna nainstalovaná obráběcí centra Hermle mají v podstatě stejnou koncepci a stejný způsob řízení a obsluhy, což pro operátory přináší výhody ve vysoké míře opakování při zaučování, možnosti využít dosavadní zkušenosti a vysoké úrovni bezpečnosti. Díky tomu jsou tyto stroje také obecně pozitivně přijímány. Projevuje se to zvyšováním produktivity strojů, z nichž se část používá v jednosměnném provozu, ale zmiňovaná obráběcí centra s automatickým nakládáním pomocí paletového nebo robotického systému mohou samozřejmě pracovat jako bezobslužná zařízení také v noci nebo o víkendu. Kromě těchto technických aspektů jsou ve velmi náročném oboru výroby chirurgických nástrojů a lékařských přístrojů důležité také další předpoklady. Podle evropských a amerických předpisů musí být výrobní a kontrolní zařízení pro chirurgickou a obecně lékařskou techniku důsledně schvalována a certifikována. Při certifikaci pro USA je velkou výhodou, že mnoho amerických výrobců lékařské techniky vyrábí na obráběcích centrech Hermle, která už mají schválená. Díky tomu je schvalování jednodušší a rychlejší také pro Fetzer Medical a pro zákazníky se zkracuje celková doba uvádění výrobků na trh.

Zleva: Sascha Riesinger, vedoucí prodeje, Dipl. ekonom (FH) Jürgen Stickel, jednatel, a Bernd Zepf,

Zleva: Sascha Riesinger, vedoucí prodeje, Dipl. ekonom (FH) Jürgen Stickel, jednatel, a Bernd Zepf,

vedoucí výroby, všichni ze společnosti Fetzer Medical GmbH & Co. KG v Tuttlingenu

©foto Hermle AG

Společnost Sandvik Coromant, která se specializuje na obráběcí nástroje a nástrojové systémy, v reakci na silnou poptávku leteckého průmyslu po spolehlivých řešeních pro obrábění zařazuje do své nabídky nové nástroje pro řezání závitů pomocí závitníků a frézování závitů v materiálech ISO S (titanových a niklových slitinách). Tyto produkty byly záměrně navrženy tak, aby při obrábění velmi drahých součástí, jako jsou skříně motorů, poskytovaly vynikající provozní bezpečnost a umožnily tak snížení počtu zmetkových kusů a zkrácení prostojů stroje.

Optimalizovaná geometrie nových závitníků pro obrábění titanu, která byla vyvinuta tak, aby nabízela konzistentní a opakovatelné výsledky, využívá malý pozitivní úhel čela, umožňující obrábění problematických materiálů, a inovativní, proti otěru odolný ACN povlak (nitrid chromu a hliníku), který brání navařování obráběného materiálu. Aby při obrábění problematických materiálů nedocházelo k zasekávání třísek, mají závitníky také velký úhel hřbetu, který pomáhá snížit tření. S ohledem na skutečně stabilní řezání závitů mají nástroje pro obrábění niklových slitin úhel stoupání šroubovitých drážek zmenšený na 10 °.

Závitořezné frézy se vyrábějí pro profil závitu MJ a mají úhel stoupání šroubovitých drážek 27°, což je ideální úhel pro výrobu závitů v exotických materiálech. Závity typu MJ jsou v leteckém průmyslu velmi rozšířené, protože pomáhají snížit pnutí, které v součásti vzniká v oblasti kořene závitu.

„Při řezání závitů pomocí závitníků je při obrábění niklových slitin ze všeho nejdůležitější vytvoření díry, která má správné rozměry pro požadovanou velikost závitu,“ vysvětluje Steve Shotbolt, globální produktový manažer pro oblast výroby závitů ze společnosti Sandvik Coromant. „Snížení velikosti nosného podílu závitu vede ke zmenšení krouticího momentu potřebného pro záběr závitníku a pomáhá eliminovat nebezpečí jeho případného lomu. Bylo zjištěno, že konvenční hodnoty nosného podílu závitu, které bývají okolo 75%, jsou u materiálů s vysokou pevností zbytečné a pro naprostou většinu požadavků postačuje velikost nosného podílu závitu v rozmezí 50–60%.

“Řezání závitů pomocí závitníků v titanových slitinách, jako např. Ti6Al4V, je náročnější než ve většině legovaných materiálů. Titan je například špatným tepelným vodičem, což vede ke zvyšování teploty břitů a povrchu obráběcího nástroje, namísto toho, aby docházelo k jeho pohlcování obráběnou součástí a konstrukcí stroje. Toto zbytkové teplo může být příčinou vylamování ostří závitníku a zkrácení jeho životnosti. Navíc relativně nízký modul pružnosti titanu a jeho vysoká pevnost v tahu jsou příčinou „odpružení“, které má za následek „sevření“ závitníku, což je okolnost, která může způsobovat odírání a vznik trhlin na povrchu závitu. V důsledku toho se rovněž zvyšuje velikost krouticího momentu působícího na závitník a zkracuje se jeho životnost.

Nové závitníky značky Sandvik Coromant byly navrženy tak, aby tyto problémy eliminovaly a pomohly zrychlit výrobu celé řady součástí leteckých motorů, včetně skříní, hřídelů a disků, v podstatě všech součástí motoru vyráběných z materiálů ISO S a opatřených oky a/nebo přírubami. Tyto nástroje se ukazují jako ideální i pro jiná odvětví, ve kterých se běžně využívají titanové a niklové slitiny, jako např. výroba zařízení pro ropný a plynárenský průmysl, výroba čerpadel a ventilů nebo výroba medicínské techniky.

Do nabídky byly nově zařazeny závitníky CoroTap® 200 SM pro řezání závitů v průchozích dírách v součástech z titanových slitin a také závitníky CoroTap 300 SM (slepé díry v titanových slitinách) a CoroTap 300 SD (slepé díry v niklových slitinách). V oblasti frézování závitů rozšířila společnost Sandvik Coromant svou nabídku o frézy R217 pro závity typu MJ.

Zkoušky výkonnosti realizované ve spolupráci se zákazníkem ukázaly, že závitník CoroTap 300 SM byl při obrábění slitiny Inconel 718 schopen vyrobit závity ve více než dvojnásobném počtu děr, konkrétně v 17 namísto 8 (při použití konkurenčního závitníku). Řezání závitů bylo prováděno na CNC obráběcím centru DMG DMU 60 při použití 8% řezné kapaliny, řezné podmínky byly totožné pro oba nástroje: otáčky vřetena 251 ot/min, řezná rychlost 6 m/min (19.685 ft/min) a rychlost posuvu 0,907 mm/min (28 TPI).

Firma VEEM TRADING, s.r.o., je dodavatelem ochranných systémů pro stroje významného evropského vývojáře a výrobce v oblasti ochranných prvků pro obráběcí stroje se zastoupením v mnoha zemích Evropy a Ameriky.

Na výrobní ploše závodů svojí skupiny, cca 13000 m2, jsou produkovány precizní kryty pro pojezdové rychlosti do 150 m/min., zrychlení 2G a zárukou min. 2 milionů pracovních zdvihů, při jejichž konstrukci je využito mnoho vlastních patentů.

Představiteli tohoto úspěšného programu jsou skládané krycí měchy pro obráběcí stroje, pro zdvihové stoly a plošiny, roletové kryty, teleskopické ocelové kryty klasických i speciálních konstrukcí, krycí clony proti třískám, stěrače vodicích ploch, dále teleskopické pružiny, vulkanizované krycí měchy v 350 různých provedeních. Součástí nabídky jsou i článkové plastové hadice FLEXO-LINE pro vedení chladicí kapaliny nebo vzduchu vyznačující se vysokou spolehlivostí, těsností jednotlivých článků a stabilitou v nastavené poloze.

Speciální nabídku tvoří samomazná obložení kluzných drah BIPLAST pro velká zatížení vodicích ploch.

VEEM TRADING, s.r.o.Společnost VEEM TRADING, s.r.o., je ve spolupráci s německým výrobcem AERO-LIFT Vakuumtechnik GmbH dodavatelem speciálních vakuových zdvihacích zařízení, která najdou uplatnění téměř ve všech průmyslových odvětvích.

Se svojí profesionální koncepcí, provedením, zpracováním technické dokumentace a letitými zkušenostmi v oboru se řadí společnost VEEM TRADING mezi dodavatele zařízení předního světového výrobce v oblasti manipulace pomocí vakua, kde oblasti použití jsou téměř neomezené.

Vakuová zdvihací zařízení jsou vybavena samostatnou řídicí a manipulační jednotkou. Na přání zákazníka dodáváme zdvihací zařízení včetně jeřábu.Novinkou jsou i speciální bateriová zařízení pod názvem CLAD-BOY, CLAD-MAN, CLAD-TEC, AERO-Window, CLAD-LIFT, které bylo vyvinuto pro manipulaci rozměrných obkladových panelů sloužících pro obložení montovaných hal, instalaci skleněných panelů, oken a podobně.

Stroje firmy QUASER jsou již dobře zavedenou značkou na českém trhu a okruh zavedených zákazníků se stále rozrůstá. Pro stroje všech typových řad je charakteristickým znakem enormní tuhost základního skeletu.

Stroje nacházejí praktické využití u všech uživatelů s potřebou získat rychlý přístup k obrobku z pěti stran bez nutnosti obrobek několikrát přepínat. Stroj je také vhodný pro uživatele, kteří by jinak pro stejné operace použili 5osý stroj, aniž by plně využili jeho funkce (obrábění křivky v prostoru) a přitom za ně draze zaplatili.

MACH TRADE s.r.o.Bruska ACC-63SA, která má v podélné ose brusnou dráhu 600 mm a příčnou dráhu 300 mm, je standardní profilová a rovinná bruska s vlastním řízením Okamoto, automatickými brusnými cykly a integrovaným stolním nebo horním orovnávačem.

Bruska ACC-63SA má zesílenou konstrukci stroje a celkové uspořádání má velkou statickou a dynamickou tuhost, čímž jsou dány její vynikající tlumicí vlastnosti. Dvojitá vedení tvaru V podélného a příčného posuvu zaručují nejvyšší přesnost. Thomas Loscher, technický ředitel firmy Okamoto, říká: „Firma Okamoto používá ve svých strojích zesílené konstrukční prvky. Díky tomu mohou velkoryse dimenzovaná vedení ve vertikální ose zachytit větší brusné síly a zajistit nejlepší přesnost opakování. V-V-konstrukce vodicích drah mimo jiné zaručuje optimální tlumení vibrací a přesnost. Pro dosažení nejvyšší přesnosti je každá vodicí dráha ručně zaškrabaná.“ Řízení Okamoto je inovací osvědčené řady DX. Pomocí AC servomotoru umožňuje přísuvy až do 0,1 μm. Standardem je digitální ukazatel v obou osách. Veškeré ovládací prvky jsou ergonomicky uspořádané na řídicím pultu a umožňují přizpůsobení všech relevantních nastavení v reálném čase i během probíhajícího procesu.

Volitelné moduly dodatečného vybavení, jako např. elektromagnetická upínací deska s permanentními magnety, papírový pásový filtr s chladicím zařízením, teplotně stabilizovaná brusná hlava nebo automatický vyvažovací systém, poskytují možnosti pro optimální přizpůsobení brusky ACC-63SA na konkrétní podmínky výrobce.

Thomas Loscher: „Touto progresivní koncepcí stroje lze při velké přesnosti hospodárně realizovat průmyslem požadované vysoké jakosti povrchů.“

Okamoto Prodejní partner Česko/Slovensko: www.misan.cz

©foto: Okamoto Europe

Vibrace při obrábění jsou považovány vždy za škodlivé, ať už hrozí nadměrně opotřebit nástroj nebo poškodit obrobek, zejména jeho povrch. Máme na mysli vibrace vznikající v důsledku nízké tuhosti celé mechanické struktury stroje včetně nástroje a obrobku. Velká část forem a zápustek se dnes frézuje a vibrace při obrábění vzniknou tehdy, když poměr působící řezné síly na nástroji k tuhosti soustavy stroj–nástroj–obrobek je velký. Tedy například při výkonném frézování značně vyloženým nástrojem.

Existuje dobře propracovaná teorie vzniku kmitání při obrábění. Bylo, a ještě zřejmě bude, napsáno mnoho publikací o tomto jevu. Často jde o práce naplněné složitou matematikou, která je pro autory důležitá, protože umožňuje problémy pojmenovat, roztřídit a za stanovených podmínek vyřešit. Pro praxi však mají tyto práce význam jen tehdy, když autor dokáže jednoduše a srozumitelně vysvětlit jak se kmitání vyhnout nebo mu zabránit. To znamená jak vzájemně uspořádat stroj, nástroj a obrobek, aby bylo kmitání potlačeno a pokud možno vůbec nevzniklo. A to je také cílem tohoto článku. Pokusíme se využít teorie a formulovat prakticky použitelné zásady, které by mohl využít každý technolog při návrhu technologických podmínek frézování libovolné formy nebo zápustky.

Zmíníme se také o známější formě vibrací, totiž o vynucených vibracích. Ty mohou existovat i bez obrábění, je-li některá rotující část stroje nevyvážená.

Jsme si vědomi toho, že tuhost stroje vhodného pro frézování formy není většinou možné zvolit optimálně, ale vždy bychom se měli snažit obrábět na co nejtužším stroji s ohledem na velikost a hmotnost obrobku, a hlavně na požadovaný úběr materiálu daným nástrojem. Vždy je nutné solidní upnutí polotovaru formy. V průběhu obrábění formy se tyto parametry většinou značně mění. Počáteční hrubování vyžaduje velké úběry materiálu pomocí tuhých nástrojů. Při dokončování formy naopak pracujeme často se štíhlými nástroji a malými úběry.

V obou případech bychom měli volit co nejmenší vyložení částí stroje nesoucích vřeteno a nástroj. Velké vyložení např. smykadla nesoucího frézovací vřeteník s nástrojem zvyšuje nebezpečí rozkmitání stroje buď nevývahou rotujících částí nebo proměnlivou řeznou silou. Jedná se o zátěž stroje vynucenými kmity. Frekvenci kmitů vybuzených nedokonale vyváženou soustavou vřetena, držáku nástroje a nástroje vypočteme dle jednoduchého vzorce

kde n jsou otáčky vřetena v jednotkách [1/min]. Nebezpečí kmitů od nevývahy je vysoké při frézování vysokými řeznými rychlostmi. Dokonalému vyvažování nástrojů je proto nutno věnovat velkou pozornost.Jakmile je nástroj v řezu, může se ke kmitům od nevývahy přidat kmitání od periodicky proměnlivé řezné síly. Tzv. zubová frekvence těchto kmitů je z-násobkem frekvence fo. Vypočteme ji dle vztahu:

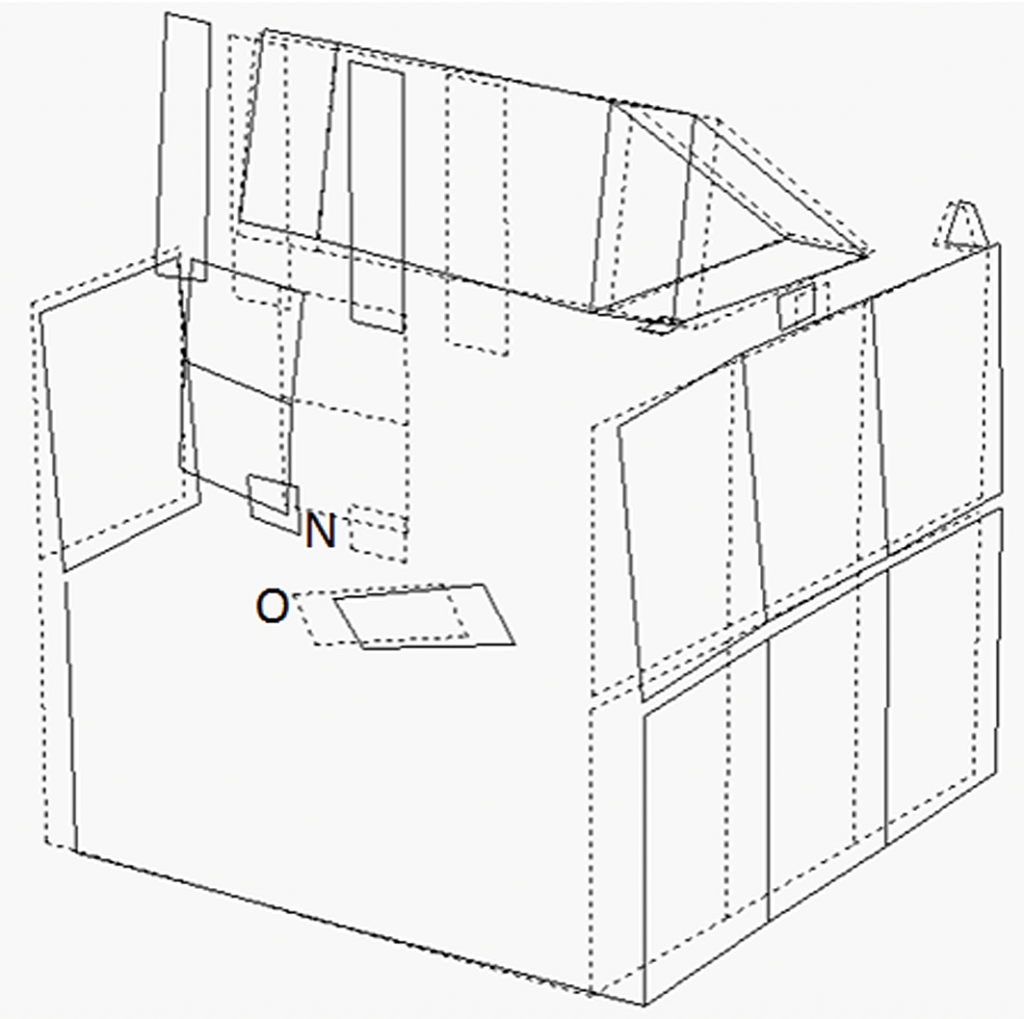

kde n jsou opět otáčky vřetena a z je počet zubů nástroje. Na Obr. 1 vidíme příklad rezonančních výchylek portálu frézky se smykadlem a vřeteníkem. Nástroj je označen písmenem N, obrobek písmenem O. Kmity mají frekvenci 52 Hz. Tečkované čáry značí klidovou polohu stroje. Plné čáry značí krajní polohu při kmitání vynuceném řeznou silou o rezonanční frekvenci. Vektor kmitání nástroje je prostorový s největší složkou ve směru podélné osy portálu. K rezonanci se přiblížíme například hrubování legované oceli, čtyřzubou frézou o průměru 20 mm, řeznou rychlostí 50 m/min. Výchylky mezi nástrojem a obrobkem nejsou velké, ale přesto mohou způsobit zvýšené opotřebení nástroje. Rezonančních frekvencí má stroj celou řadu, takže s nimi koresponduje opět celá řada nebezpečných zubových frekvencí nástroje. Pokud bychom například použili stejný nástroj k frézování načisto při řezné rychlosti 100 m/min, přiblížili bychom se k rezonanční frekvenci 104 Hz.

Obr. 1: Kmity frézky vynucené periodickou řeznou silou o frekvenci 85 Hz

Obr. 1: Kmity frézky vynucené periodickou řeznou silou o frekvenci 85 Hz

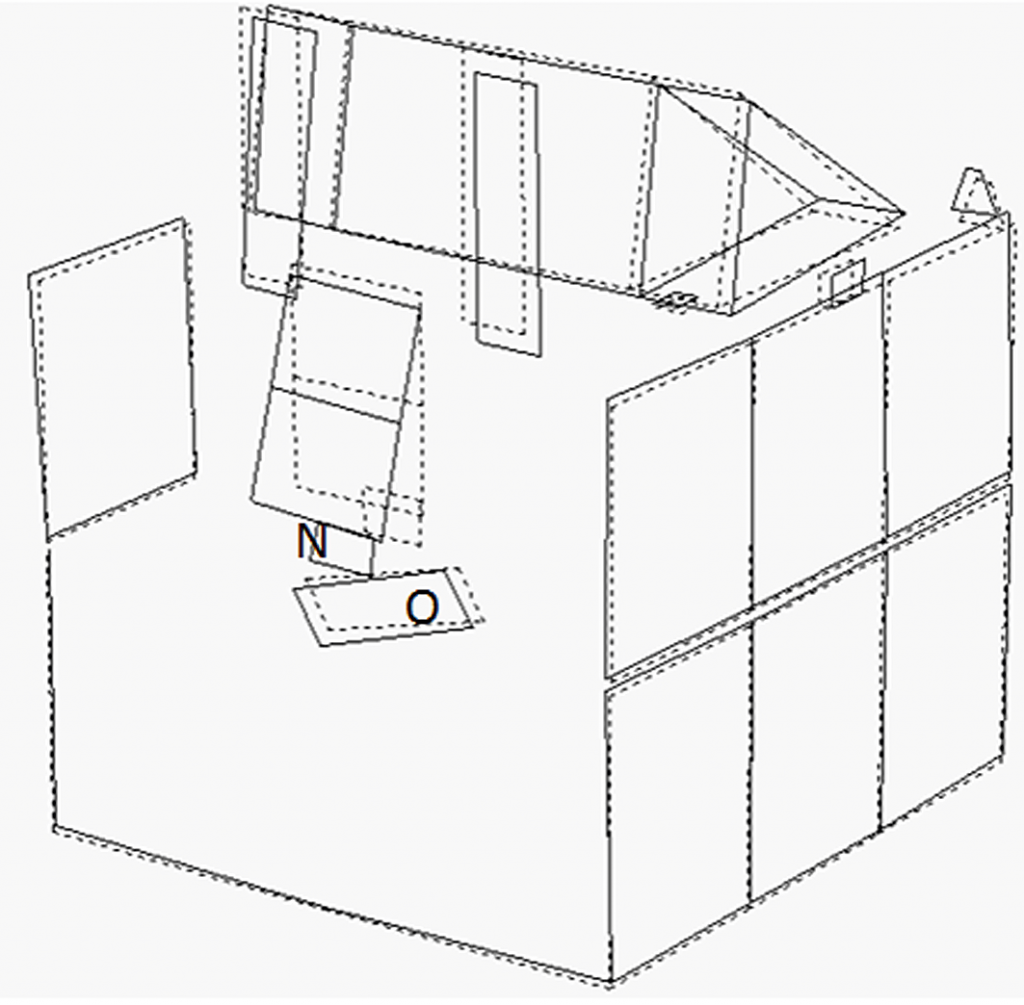

Obr. 2: Výchylky od periodické řezné síly o frekvenci 104 Hz

Obr. 2: Výchylky od periodické řezné síly o frekvenci 104 Hz

Na Obr. 2 vidíme, jak se celé smykadlo s vřeteníkem a nástrojem při kmitání touto frekvencí silně vychyluje vůči obrobku. Opět jde o prostorové kmitání. Tentokrát je ale největší složka kolmá na podélnou osu portálu.

Častější jsou vynucené kmity při dokončovacím frézování štíhlými nástroji. V tomto případě nekmitá obvykle konstrukce stroje, ale nástroj, případně i vřeteno. Kmitání se projevuje vysokými tóny. Nástroj by proto měl být rovněž co nejtužší. Pokud je nutné prodloužit nástroj extenzí, volíme ji co nejkratší.

První zásadou při potlačování vynuceného chvění je volba co největší tuhosti celé konstrukce stroje a nástroje. Jestliže nelze vynucené kmity zcela odstranit tímto opatřením, potlačíme rezonanční kmity poměrně snadno změnou řezné rychlosti, resp. otáček nástroje. K rozpoznání vynucených kmitů frézovacího vřetena s nástrojem slouží shora uvedené vztahy pro jejich frekvence.

Mnohem obtížnější bývá eliminace samobuzeného kmitání. Často se v odborné literatuře toto kmitání nazývá „chvění při obrábění“ nebo anglickým termínem „chatter“, případně „regenerative chatter“. Tyto kmity vznikají rovněž při obrábění. Tím se podobají vynucenému kmitání vyvolanému periodickou frézovací silou. Podstatný rozdíl je v tom, že chatter vzniká modulací původně stálé řezné síly působící na břitu frézy, tedy jaksi uvnitř řezného procesu. Jsou-li podmínky pro vznik kmitů příznivé (velká axiální hloubka řezu a jisté otáčky), stálá síla vychýlí pružný mechanizmus stroje jen do určité polohy, ze které se vrátí do polohy výchozí, tu překmitne a mezi nástrojem a obrobkem se mezi zuby frézy vytvoří vlny o frekvenci blízké frekvenci rezonanční (správně jde o vlastní frekvenci mechanismu). Další zub již obrábí tyto vlny a řezná síla je již periodická, modulovaná. Tato síla je pak často schopna nejen udržet mechanizmus v kmitavém pohybu, ale ještě výchylky postupně zvětšovat, až břity nástroje začnou vyskakovat z řezu a amplituda kmitů se ustálí. Takový cyklus se dá udržet při speciálních zkouškách. V praxi je nutné obrábění vhodným způsobem zastavit ihned na počátku vzniku kmitů, protože amplitudy bývají velké. V některých případech pozorujeme vznik chatteru jen na určitých částech obrobku, např. ve vnitřních rozích frézované dutiny formy, kde je velký úhel opásání nástroje. Jakmile nástroj vyjede mimo roh, kmity se utlumí samovolně.

Zatímco vynucené kmity jsou nebezpečné svými velkými výchylkami pouze, když se frekvence řezné síly přiblíží k některé rezonanční frekvenci stroje při jedné hodnotě řezné rychlosti, tak chvění při obrábění může, za určitých podmínek, vzniknout v širokém rozsahu řezných rychlostí. Vysvětlíme to pomocí grafu na Obr. 3.

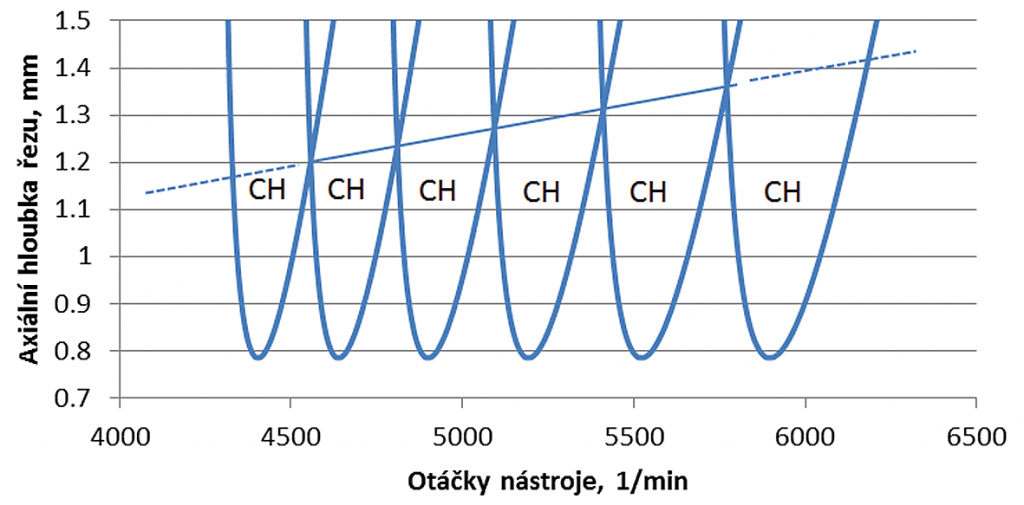

Obr. 3: Diagram stability řezného procesu při frézování

Obr. 3: Diagram stability řezného procesu při frézování

Jak je vidět, jedná se o závislost axiální hloubky řezu na otáčkách, resp. na řezné rychlosti frézy. Křivky na diagramu vzniknou výpočtem na základě poměrně složité teorie. Podobají se parabole. Výpočet bere v úvahu statickou i dynamickou tuhost soustavy stroj–nástroj, řezný odpor obráběného materiálu a způsob frézování. V praxi není nutné znát teorii podrobně. Důležité je umět samobuzené kmity rozpoznat a porozumět výsledku výpočtu, případně měření, kterým lze diagram stanovit experimentálně. Zvláštností diagramu je to, že nad naznačenou šikmou úsečkou samobuzené kmity vzniknou při jakékoli volbě otáček a hloubky řezu. Naopak, obrábění je stabilní, tj. nástroj nekmitá vůči obrobku pouze pod šikmou úsečkou avšak mimo parabolické plochy označené CH jako chatter. Nepříjemné je, že kmity nad zobrazenou přímkou existují ve velmi širokém rozsahu otáček nástroje. Mohou se vyskytnout v celém používaném rozsahu řezných rychlostí. Na uvedeném příkladu diagramu je zobrazena pouze část parabolických křivek. Jediná možnost jak se vyhnout nestabilním oblastem řezných podmínek je snížit axiální hloubku řezu pod naznačenou limitní přímku a současně zvolit otáčky nástroje v mezerách mezi jednotlivými křivkami. Abychom kvůli kmitání nesnížili příliš řezný výkon, snažíme se využít mezer mezi plochami CH. Platí samozřejmě zásada vysoké tuhosti nástroje i stroje.

Mimo tato opatření je možné použít nástroje speciálně konstruované k potlačení samobuzených kmitů. Jde o frézy s nepravidelnou zubovou roztečí nebo s proměnlivým úhlem šroubovice, případně s kombinací těchto parametrů. Další možnost představují tlumené držáky nástrojů. Tlumení v soustavě strojnástroj působí obdobně jako tuhost. Snižuje rezonanční špičky dynamické charakteristiky a tudíž i rezonanční výchylky. Projeví se to pozitivně na snížení vynucených i samobuzených kmitů. Pro výkonné hrubování je možné použít nástroje a řezné destičky konstruované tak, aby největší složka řezné síly směřovala do osy rotace frézy, tj. do směru nejvyšší tuhosti nástroje. Na trhu jsou pro obrábění forem stopkové válcové frézy s kulovým tvarem čela, vybavené dvěma nebo čtyřmi vyměnitelnými břitovými destičkami. Unikátní tvar a uspořádání destiček zajišťují vysokou tuhost a řezný výkon nástroje při hrubování a běžném obrábění forem středních i rozměrnějších velikostí. Jinou možností je zanořovací způsob frézování, kdy se využívá vysoké tuhosti nástrojů ve směru jejich osy.

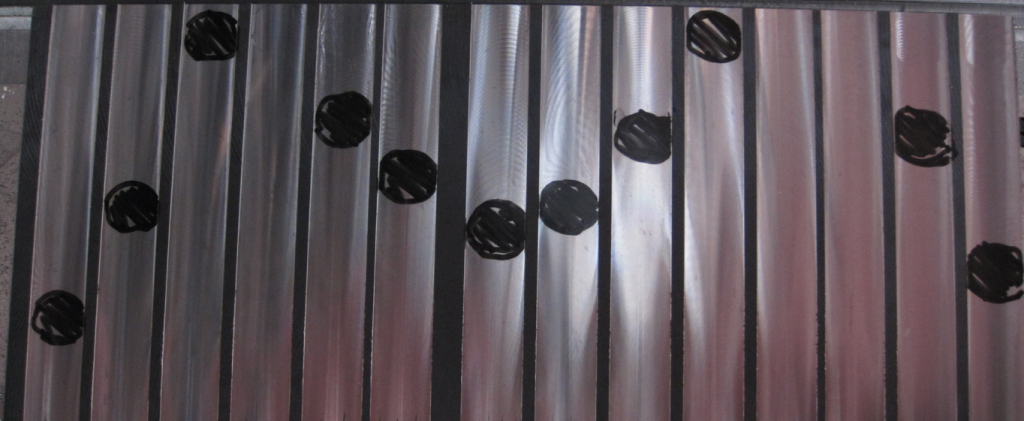

Protože frekvence kmitů je vždy blízká některé z rezonančních frekvencí stroje, jsou samobuzené kmity velmi intenzivní. Hrozí poškození nástroje, případně i ložisek vřetena. Kromě toho je obrobek znehodnocen vlnami zanechanými břity nástroje na obrobeném povrchu. Příklad vidíme na Obr. 4. Při testech na vertikální frézce byl ubírán materiál obvodem frézy. Vlny na obráběném povrchu jsou dobře vidět na svislých částech obrobku. Protože nástroj kmitá prostorově, zanechá jeho čelo více méně nečitelné stopy i na vodorovném povrchu. Nepříjemný je i hluk doprovázející kmity.

Obr. 4: Příklad zvlněného povrchu od samobuzeného kmitání

Obr. 4: Příklad zvlněného povrchu od samobuzeného kmitání

Diagram na Obr. 3 má význam hlavně pro technology, neboť určuje řezné podmínky bez chvění. Jsou-li například řezné podmínky zvoleny tak, že otáčky nástroje jsou 5500 1/min, pak nejvyšší axiální hloubka řezu, která zaručí frézování bez chvění je cca 0,8 mm. Nejvyšší úběr materiálu 1,3 mm získáme v okolí otáček 5750 1/min. Otáčky jsou ovšem omezeny možnostmi kombinace nástroje a obráběného materiálu. Dle diagramu těsně nad otáčkami 4000 1/min je stabilní hloubka řezu asi 1,1 mm. Hodnoty axiální hloubky řezu závisí nepřímo na řezném odporu obráběného materiálu. Diagram lze použít i pro nalezení řezných podmínek, při kterých chvění nenastane. Jestliže bez znalosti diagramu byly nejprve zvoleny otáčky 5500 1/min a hloubka řezu 1,2 mm v nestabilní oblasti, tak křivky ukazují, že správné by bylo zvýšit otáčky na cca 5750 1/min a pro jistotu snížit hloubku řezu na 1,1 mm. Při této hloubce řezu je ještě několik dalších možností klidného frézování na nižších otáčkách.

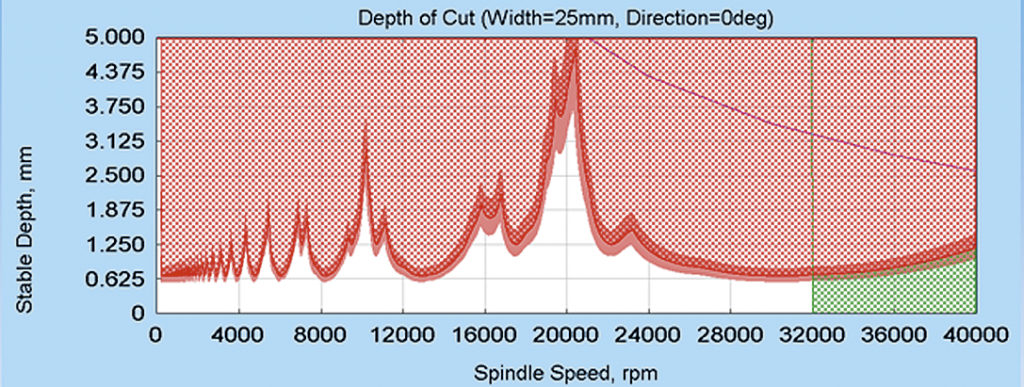

Výpočet diagramu stability řezného procesu vychází, jak jsme již naznačili, z určitého modelu stroje, který skutečnost vystihne jen do určité míry. Proto byly vyvinuty přístroje, které umožňují vypočítat diagram stability s pomocí změřené dynamické charakteristiky daného stroje a nástroje. Tím se výsledek značně přiblíží skutečnosti. Protože měřením se do výpočtu diagramu započtou další podrobnosti, vypadá i křivka poněkud komplikovaně, jak je vidět na Obr. 5. Opět je na svislé ose znázorněna axiální hloubka řezu. Vodorovně jsou vyneseny otáčky vřetena v jednotkách 1/min. Nestabilní řezné podmínky existují v celé červeně vyplněné ploše. Technolog podle limitní červené křivky postupuje stejně jako v předchozím modelovém příkladu. Tentokrát leží nejvyšší stabilní hloubka řezu na otáčkách 20000 1/min. Minimum pro všechny otáčky je pouze 0,625 mm. Křivka platí pro radiální hloubku řezu (Width) 25 mm a frézování konstrukční oceli. Na průběhu křivky meze stability je dobře vidět, že oblasti stabilních podmínek se rozšiřují směrem k vyšším otáčkám. To podporuje metodu HSC nebo HSM.

Obr. 5: Diagram stability vypočtený na základě měření

Obr. 5: Diagram stability vypočtený na základě měření

Oba uvedené příklady sloužily pouze k vysvětlení jak používat diagramy stability řezného procesu, které dodal nějaký výpočtář nebo měřicí technik. Technolog však nemusí spoléhat jen na cizí pomoc. Pro své specifické případy frézování si může informace o řezných podmínkách bez chvění opatřit vlastními jednoduchými pokusy, zkouškami obráběním.

Z předchozího popisu diagramů stability řezného procesu je zřejmé, že stabilní podmínky je možné najít frézováním. Metoda, která se používá, spočívá ve frézování drážek na šikmo ustaveném bloku materiálu tak, aby se čelo nástroje plynule zanořovalo. Každé drážce odpovídají určité otáčky. Podmínky musí být odhadnuty tak, aby na začátku drážky nástroj nekmital a aby k rozkmitání došlo až v průběhu frézování. Jakmile se fréza rozkmitá, zastavíme posuv, nikoli otáčky. V každé drážce se vytvoří zřetelná stopa po kmitech. Koncové polohy nástrojů vykreslí na bloku materiálu charakteristické hranice stability stejné, jako když bychom diagram počítali s pomocí změřené dynamické charakteristiky. Dokonce jsou to hranice věrohodnější, protože byly vytvořeny při zcela realistických řezných podmínkách. Příklad takového diagramu je na Obr. 6. Černé body označují polohy nástroje, ve kterých se rozkmital. Mez stability je dána hloubkou drážek v těchto bodech. V pravé části diagramu se ve dvou drážkách nepodařilo frézu rozkmitat, takže mezní, axiální hloubku řezu odhadneme extrapolací z realizovaných bodů. Protože podmínky těchto zkoušek jsou odvozeny od problematického případu frézování, který řešíme, není třeba vytvářet úplný diagram v širokém otáčkovém rozsahu. Výsledek této zkoušky lze použít nejlépe při volbě hrubovacích řezných podmínek, kdy je tuhost polotovaru formy na počátku obrábění vyšší než při dokončování, stejně jako tuhost bloku při popsané zkoušce. Ofrézovat tenkostěnné části formy bez chvění činí největší potíže. Zde není většinou jiné řešení než podstatně snížit úběr materiálu.

Obr. 6: Výsledek zkoušky frézováním

Obr. 6: Výsledek zkoušky frézováním

Pokud je z nějakého technologického důvodu dána axiální hloubka řezu a nebylo by vhodné ji měnit, můžeme právě popsaný test zjednodušit na vyhledání pásem otáček bez chvění. Zkušební obrobek není třeba. Použijeme ten, na kterém máme problémy s nestabilitou řezu. Při dané axiální hloubce řezu frézujeme po krocích se zvyšujícími se otáčkami. Pro názornost použijeme Obr. 1 a zvolíme hloubku řezu 1 mm. I při nepřesném diagramu se budou při zvyšování otáček střídat nestabilní a stabilní úseky obrábění. Podobně můžeme otestovat stabilitu řezu, jsou-li dány jisté otáčky. Začneme-li v našem příkladu od minima hloubky řezu 0,7 mm, vystřídají se vždy stabilní řezy s řezy nestabilními.

Diagramy získané zkouškami frézováním lépe vystihují skutečné dynamické poměry systému stroj–nástroj–obrobek. Jsou pro odhad správných řezných podmínek spolehlivější než diagramy vypočtené. Nevýhodou frézovacích testů je spotřeba materiálu a nástrojů a také časová náročnost. Přesnost výpočtů trpí nutným zjednodušením modelu proti skutečné konstrukci a pro-blematickými odhady použitých parametrů. Samotné stroje se testují dynamicky při vývoji prototypů a zde se vyplatí sestavit dynamický model a počítat alternativy konstrukce s výsledkem dle Obr. 3. Měření dynamických charakteristik je velmi propracované, jednoduché a podporované spolehlivými měřicími i výpočtovými programy. Výsledné grafy dle Obr. 5 se používají pro řešení problémů kusové výroby pro jejich názornost a možnost rychlého výsledku. Během jednoho dne je možné kompletně prověřit dynamiku stroje s mnoha nástroji. Největší profit nabízí znalost diagramů stability při optimalizaci řezného výkonu. Tato výhoda vynikne zejména při frézování forem a zápustek, kdy se často odebírá značné množství materiálu a časy frézování jsou velmi dlouhé.

doc. Ing. Pavel Bach, CSc.ČVUT v Praze,

Výzkumné centrum pro strojírenskou techniku a technologii

KCSM40 je nová sorta výměnných břitových destiček Kennametal, která přináší zvýšení produktivity tím, že umožňuje obrábění většími řeznými rychlostmi při zachování konzistentně opakovatelných výsledků.

Naši zákazníci hledali slinutý karbid k obrábění titanové slitiny Ti6Al4V většími řeznými rychlostmi, namísto zvyšování posuvu nebo hloubky řezu, protože jejich důsledkem jsou větší řezné síly působící na obrobek, upínací přípravek a vřeteno stroje. Břitové destičky KCSM40 mají pokročilé kobaltové pojivo, které zaručuje vynikající odolnost proti tepelné únavě břitu bez snížení tuhosti, na niž jsou zákazníci zvyklí u destiček sort KC725M nebo X500. Kromě nového materiálu substrátu jsou destičky této sorty opatřeny speciálním povlakem AlTiN/TiN, vyvinutým firmou Kennametal, který zvyšuje odolnost proti opotřebení ostří.

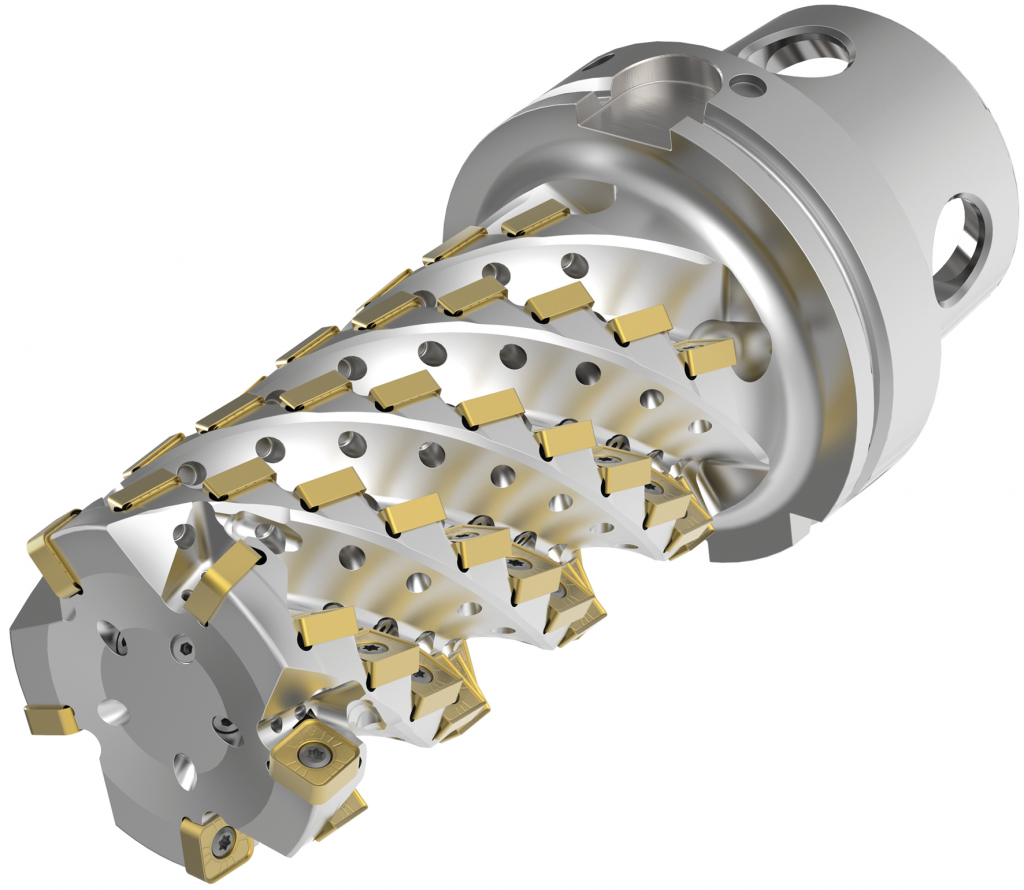

HARVI Ultra s upínacím rozhraním KM4X a osmibřitovou destičkou sorty KCSM40.

HARVI Ultra s upínacím rozhraním KM4X a osmibřitovou destičkou sorty KCSM40.

Tuhost a produktivita jako u žádné jiné frézy.

„Udrželi jsme tuhost stejnou jako u našich nejpopulárnějších břitových destiček KC725M a X500 a zvýšili jsme jak odolnost proti praskání ostří vlivem tepelného namáhání, tak i odolnost proti opotřebení, což našim zákazníkům umožňuje obrábět vyššími řeznými rychlosti bez negativního vlivu na tuhost nástroje,“ říká Scott Etling, ředitel oddělení Global Product Management pro výměnné břitové destičky u firmy Kennametal.

Cílová řezná rychlost pro břitové destičky KCSM40 při obrábění slitiny Ti6Al4V byla 53 m/min při celkovém úběru materiálu větším než 327 cm3/min po dobu 60 minut. Toho se podařilo s materiálem KCSM40 nejen dosáhnout, a dokonce cíl překročit: při snížení radiální hloubky řezu lze těmito břitovými destičkami obrábět titan řeznou rychlostí až 85 m/min. Etling říká, že radiální posuv frézy do obrobku je při optimalizaci řezné rychlosti jedním z klíčových parametrů. „Při větším radiálním posuvu řeže destička materiál delší dobu, čímž se v oblasti řezu vyvine více tepla. Při obrábění titanu však teplo není odváděno třískou, jako při frézování oceli, a proto je regulace vyvíjeného tepla kritická. Snížit rychlost frézy při vyšším radiálním posuvu je dobrá metoda. Při menším radiálním posuvu je naopak možné dosáhnout větší řezné rychlosti.

Po 100 minutách obrábění slitiny Ti6Al4V řeznou rychlostí 47 m/min při úběru 0,12 mm na zub vypadá

Po 100 minutách obrábění slitiny Ti6Al4V řeznou rychlostí 47 m/min při úběru 0,12 mm na zub vypadá

stále dobře. Radiální hloubka řezu byla 25 mm a axiální hloubka řezu 76 mm.

“Nedávné interní testy s novou spirálovou frézovací platformou HARVI Ultra prokázaly při řezné rychlosti 47 m/min a úběru 0,12 mm na zub trvanlivost nástroje větší než 100 minut. Radiální hloubka řezu byla 25 mm a axiální hloubka řezu 76 mm. Etling potvrdil: „Ostří destičky sorty KCSM40 i po testu vypadalo stále výborně. A dosahujeme mnoha dalších fantastických výsledků. Při čelním frézování vodicí lišty z kalené oceli bylo možné počet průchodů zmenšit z 234 na pouhých 22. Samo sebou, jsem velmi hrdý na to, jakou hodnotu my jako firma Kennametal a naše nové břitové destičky KCSM40 přinášíme našim zákazníkům.

“Vývoj břitových destiček sorty KCSM40 byl cílen na obrá-bění slitiny Ti6Al4V, ale tyto výměnné břitové destičky dosahují vynikajících výsledků také při obrábění jiných žáruvzdorných a žárupevných materiálů. Výměnné břitové destičky KCSM40 perfektně doplňují nabídku firmy Kennametal v oborech letecké výroby (draky letadel a součásti motorů), energetiky (lopatky turbín a součásti zhotovené z duplexní korozivzdorné oceli) a dopravního strojírenství (turbodmychadla). Etling shrnuje: „Každodenně pokračujeme v testování širokého pole materiálů obrobků a různých komponent a dosažené výsledky často umožní dosáhnout našim zákazníkům velmi zajímavých úspor nákladů.“

Firma SIC-VENIM s.r.o., která je významným dodavatelem systémů pro elektrochemické značení, se již od roku 1996 zabývá prodejem přístrojů, nástrojů a doplňků k průmyslovému značení. Nabízí nejen široký sortiment, ale i servis a poradenskou službu. Na tomto místě bychom Vám rádi představili elektrochemické značení jako efektivní metodu v případech, že své výrobky chcete označit z důvodu identifi kace, zpětné dohledatelnosti nebo např. svým logem.

Elektrochemické značení je jednoduchý, nesmazatelný a levný způsob značení elektricky vodivých povrchů. Princip této technologie je velice jednoduchý. Značka je aplikována značící hlavou přes šablonu na povrch označovaného materiálu chemickou reakcí elektrolytu za působení elektrického proudu. Pomocí této technologie dosáhnete i přes její jednoduchost vysoce kvalitní a kontrastní značky srovnatelné s laserovým značením. Dosažené značky mohou obsahovat různé informace jako alfanumerické znaky, sériová čísla, loga, různé grafiky, 1D čárové kódy, 2D DataMatrix kódy a další.

Jednou z velkých výhod, které zákazníci jistě ocení, jsou nízké pořizovací náklady oproti jiným technologiím průmyslového značení jako je laserové značení, mikroúderové značení, gravírování apod. K dalším nesporným výhodám patří možnost označit jak měkké, tak i kalené materiály a např. tvrdokov. Elektrochemické značení se s úspěchem používá pro značení různých povrchových úprav, např. značka aplikovaná na černěném povrchu je bílá.

Samotné značení probíhá tak, že se značící hlava dotýká šablony přiložené na označovaném povrchu. Tím nedochází k žádným úderům ani rázům a odpadá nutnost uchycení označovaného dílu, tzn. že na jednom pracovišti označíte dílce různých tvarů i velikostí. Značící zařízení jsou rovněž snadno přenosná, což umožňuje variabilní a rychlé značení např. velkých dílců, které by se jinak musely složitě přemísťovat a ustavovat.

Elektrochemické značení nenarušuje strukturu označovaného materiálu, tak jako jiné technologie, a s úspěchem se proto používá pro aplikace, kde není vhodné značení např. mechanické. Proto je tato technologie schválena pro použití v leteckém nebo jaderném průmyslu. Skutečnost, že tento způsob značení nedeformuje označovaný povrch v kombinaci s vhodnými elektrolyty laboratorně testovanými a schválenými dle normy ČSN EN ISO 10993, je elektrochemické značení rovněž vhodným způsobem pro značení chirurgických nástrojů. Stejně tak malý rozměr značící hlavy umožňuje značení míst s obtížným přístupem, což obsluha ocení především při značení výrobků a dílců složitějších tvarů. Typická rychlost samotného značení se pohybuje v rozmezí od 0,5 sekund do 4 sekund.

Elektrochemické značení má široké uplatnění v různých oblastech průmyslu. Využití nachází v nástrojárnách a kovoobráběcích firmách při přímém značení frézovaných a soustružených dílců. Stejně tak je vhodné pro označování různých nářadí a nástrojů, ať už se jedná o obráběcí nástroje, dále značení ložisek, nožů, pilových pásů, pilových kotoučů apod.

Velký okruh zákazníků je z oblasti výroby z nerezových materiálů, kde nachází široké využití např. v potravinářském průmyslu, kdy se okolo vyleptané značky neusazují nečistoty. Tady značky vyleptané přímo do nerezového materiálu nahrazují např. nalepovací štítky a kovové nebo plastové štítky, které se na výrobek nýtují. Při značení barevných kovů je dosaženo kvalitní vyleptané přírodní značky, tzn. že značka je aplikována do povrchu označovaného materiálu ve větší hloubce a má přírodní barvu označovaného kovu.

Dále nesmíme zapomenout na značení kovových výrobních štítků v různých odvětvích průmyslu, jako je výroba armatur, elektromotorů, technologických celků apod. Výrobní štítky označené touto technologií se vyznačují vynikající čitelností i malých znaků, dostatečným kontrastem a možností značit téměř jakoukoli informaci.

V naší nabídce najdete jak ruční zařízení pro značení kusové výroby až středních sérií, tak i poloautomatický značící systém pro značení velkých sérií, který můžeme podle potřeby integrovat do Vašich výrobních linek. Samozřejmostí je široký výběr jak standardního příslušenství, tak i výroba příslušenství na zakázku tak, aby se tento typ značení co nejvíce přizpůsobil požadavkům konečného zákazníka. V případě zájmu o tuto technologii naše společnost nabízí předvedení elektrochemického značení přímo ve Vašem provozu.

Více informací ohlednětéto technologie najdete na našich webových stránkách nebo nás kontaktujte na níže uvedených telefonních číslech.

SIC-VENIM s.r.o.Je to více než dva roky od instalace soustruhu PL45XLM ve Strojírnách Olšovec. Po necelém roce pořídila firma další soustruh, model PL45LY stejné značky. Jak se tato významná investice vyplatila? Jaké nové možnosti firmě přinesla? Na to Vám v dnešním rozhovoru odpoví inženýr Lukáš Stupárek, jednatel společnosti.

Hlavním důvodem pro výběr parametrů prvního stroje SMEC bylo diverzifikování vaší nabídky strojního obrábění o rozměrné, tvarově náročné dílce. Splnil stroj Vaše očekávání?

Mé očekávání bylo splněno na více než sto procent. Stroj splnil všechny očekávané parametry a jako bonus přinesl nad očekávání vysoký výkon a přesnost. Při kontrole obrobených dílů jsme naměřili válcovitost v rozsahu 0,03 mm na délce 2 metry. A mě osobně překvapilo, jak je i při těžkém obrábění tichý. Ve finále pak vše výše popsané ocení naši zákazníci, a to je pro nás to nejdůležitější.

Jaké parametry pro Vás byly při výběru strojů nejvíce důležité?

U prvního stroje to byly hlavně točný průměr, délka a výkon a hmotnost stroje. Samozřejmostí pak byla revolverová hlava s poháněnými nástroji. Model PL45XLM, který vyhrál, plně splňoval požadované parametry. Točný průměr je 620 mm, délka více než tři metry. Stroje SMEC využívají poháněné nástroje se systémem BMT. Ten spolu s kluznými vedeními a monolitní litinovou konstrukcí stroje zajišťuje vysokou stabilitu při obrábění, což se v praxi potvrdilo. Když jsme po necelém roce pořizovali druhý stroj, rozhodli jsme se specifikaci rozšířit o osu Y, která nám umožnila mimoosé obrábění rotačními nástroji. Opět vyhrál stroj SMEC.

Velký oběžný průměr nad ložem umožňuje na stroji SMEC PL45LY

Velký oběžný průměr nad ložem umožňuje na stroji SMEC PL45LY

obrábění hřídelí lanových bubnů

O jaké zajímavé díly se rozšířilo vaše výrobní portfolio?

Za ty roky používání jsme obrobili celou řadu zajímavých dílů. Ať už hřídele s třímetrovou délkou, nebo tvarově složité díly s řadou frézovacích operací. Jako příklad z poslední doby můžu uvést hřídel s délkou 3221 mm a průměrem necelých 300 mm. Některé z průměrů na této hřídeli jsou v přesnosti IT 7. Všimněte si, že délka hřídele je větší než maximální soustružená délka na soustruhu PL45XLM. To je možné díky velkému vnitřnímu průměru vřetena, do kterého zasuneme jeden z konců hřídele. A celá řada dalších obrobků od šnekových hřídelí a hřídelí s lanovými bubny po nové typy drtičů.

Přestože stroje SMEC byly na českém trhu neznámé, nepochy-boval jste o jejich kvalitě. Jaký je Váš názor na jejich kvalitu nyní, téměř tři roky po instalaci prvního stroje?

Pouze pozitivní. Za celou dobu se na stroji nevyskytla žádná zásadní závada. Veškeré zásahy spočívaly v podstatě v seřízení

stroje. A to samé platí o servisu. Přestože byla firma Grumant na trhu s obráběcími stroji relativní nováček, od samého počátku nastavila laťku vysoko. Ať už se jedná o řešení problémů na dálku po telefonu, nebo o servisní zásah. Pouze pozitivně mohu také hodnotit rychlost reakce na naše požadavky. Celý tým firmy Grumant je neobyčejně ochotný a poskytuje nám nadstandardní servis, ať už se jedná o nástroje a technologie nebo o stroje.

Bezproblémový chod strojů je však podmíněn pečlivou údržbou. Jak probíhá ve vaší firmě?

S tím musím souhlasit. Bez každodenní údržby nemůže žádný stroj dlouhodobě pracovat spolehlivě a přesně. O stroje u nás pečuje tým údržbářů s podporou Grumantu. Myslím, že investice do údržby se nám násobně vrací.

Na soustruhu SMEC PL45XLM se obrábí hřídele o celkové délce 3221 mm.

Na soustruhu SMEC PL45XLM se obrábí hřídele o celkové délce 3221 mm.

Některé z osazených průměrů jsou vyrobeny v přesnosti IT6.

Několikrát jste zmínil nadstandardní podporu firmy Grumant. Jak taková podpora vypadá?

Od podpory při údržbě strojů nebo jejich programování po telefonu až po přítomnost aplikačního technika při odlazení konkrétních dílů. Po předání obou strojů zde aplikační technik trávil kolem 10 hodin denně při odlazování nových dílů. Díky tomu byla obsluha stroje důkladně proškolena nejen v obsluhování stroje a jeho programování, ale i v nejmodernějších trendech v nástrojích pro třískové obrábění. Díky tomu jsme ihned po převzetí stroje dosáhly vysoké produktivity a dokázali ho využít na sto procent. To je důležitá výhoda firmy Grumant. Na trhu s obráběcími nástroji je někdy od počátku 90. Let a za tu dobu získal v tomto oboru cenné zkušenosti. A tyto zkušenosti nemůžou nabídnout ostatní konkurenti prodávající obráběcí stroje. Firma Grumant nabízí obráběcí stroje a umí na nich obrábět.

Takže byste firmu Grumant doporučil ostatním?

Myslím, že odpověď znáte dopředu. Ano, doporučil a bez váhání.

Strojírny Olšovec s.r.o.

Firma se od roku 1993 věnuje zakázkové strojírenské výrobě různorodého charakteru. Výrobní areál společnosti dříve sloužící jako opravárenské dílny pro štěrkovny a lomy v oblasti Severní Moravy se nachází 5 km severně od města Hranice na Moravě. Zpočátku firma převzala zakázkovou náplň původního určení dílen jako servisního závodu. Postupně doplňovala rozsah nabízených služeb a prací tak, jak se vyvíjely požadavky trhu na služby v oblasti strojírenské výroby a těmto požadavkům také přizpůsobila investice týkající se vybavení strojního provozu.

Postupem času pak byla firma schopna nabízet stále se rozšiřující rozsah prací a služeb a vyrábět stále větší a složitější strojní dílce podle přání rozrůstajícího se portfolia zákazníků.

Strojírny Olšovec s.r.o. mají zavedený certifikovaný systém řízení podniku dle norem ISO 9001:2008 (certifikovaný systém managementu podniku na výrobu a opravu ocelových konstrukcí, manipulační techniky, dopravní systémy, zámečnictví a kovoobrábění), EN ISO 3834–3:2005 (požadavky na jakost při tavném svařování kovových materiálů– vyšší požadavky na jakost) a nově od roku 2015iEN 1090–1:2009 / EXC2 (výroba a oprava kovových stavebních konstrukcí).