Pokud podobně jako mnozí jiní řešíte, kdo bude pro vámi nově pořízené CNC obráběcí stroje připravovat technologii výroby a NC programy a kdo je bude seřizovat a obsluhovat, a nedaří se vám nikoho přetáhnout z jiné firmy, natož najít takříkajíc na ulici, hledejte ve svých lidských zdrojích. Pomůžeme vám. Pusťte nás do své výroby.

začátek příběhu…

Všichni v okolí už CNC obráběcí stroje mají a výroba na nich se jim vyplácí. Evropská unie prostřednictvím vlády České republiky přispívá velkým procentem na pořizovací náklady, tak si taky nějaký CNC obráběcí stroj pořídíme. A proč jen jeden jednoduchý? Pořídíme si „CNC pětiosku“, to je prý žádaná technologie, a když už ten projekt předkládáme, tak si pořídíme i ten „soustruh s poháněnými nástroji a protivřetenem“. Když se daří firmám v okolí, bude se dařit i nám, na tom přece nic není!

…pokračování příběhu

Dotaci na náš projekt rozjezdu CNC obrábění v naší firmě jsme dostali. CNC obráběcí stroje jsme vysoutěžili. Dodavatel nám je dodal, nainstaloval a chtěl zaškolit naše NC seřizovače a obsluhy, ale my jsme mu řekli, že ještě nikoho nemáme, že jsme podali inzeráty, ale nikdo se doposud do výběru na tyto pozice do naší CNC výroby nepřihlásil. Dodavatel strojů tedy odjel s tím, až někoho budeme mít, ať se ozveme. Stroje tady stojí, naši zákazníci by jejich volné kapacity rádi využili, na stole od nich máme hromádku poptávek. Říkají, že je to ideální práce pro naše stroje, ale my jim to nejsme schopni kvalifikovaně ani nacenit, protože nevíme, jak na našich nových CNC obráběcích strojích pracovat. Zkoušeli jsme si nechat udělat několik technologických postupů na poptávané výkresy od dodavatele strojů, ale ten už na nás nemá čas. Dalším pokusem bylo oslovení prodejců řezných nástrojů, s jejich technologickými postupy na konkrétní výrobu a jejich pomocí jsme zkusili vyrobit vzorky, ale z toho předložené cenové nabídky naši zákazníci odmítli jako drahé. Po těchto „vzorkováních“ máme plné skříně nářadí a oba CNC obráběcí stroje, jak „CNC pětioska s Haidnem“, tak „soustruh s poháněnými nástroji a protivřetenem řízený CNC Fanuc s dialogem a doplněný podavačem tyčí“, stojí.

Naším cílem je pomoci vám orientovat se v problematice přípravy NC programů pro CNC obráběcí stroje a v procesech s tímto souvisejících, případně být nablízku a podat vám pomocnou konzultační ruku, budete-li ji potřebovat. Nerozlišujeme mezi tím, zda preferujete psaní NC programů „z ruky“ v textovém editoru, nebo na stroji pomocí dialogu, zda na externím pracovišti, nebo na počítači NC programátora pomocí CAM; cílem je najít efektivní řešení a společně rozjet výrobu a zaškolit obsluhu CNC obráběcího stroje. Nevíme úplně všechno, ale dokážeme se zeptat těch, kdo by mohli vědět.

Jak vám chceme pomáhat? Máme ověřeno, že je vhodné hledat ve vlastních lidských zdrojích. Mezi stávajícími pracovníky – „klukama a holkama“ od konvenčních obráběcích strojů. Pakliže budou chtít, dokážeme je naučit dovednostem obsluh, NC seřizovačů i NC programátorů CNC obráběcích strojů. Oni znají principy obrábění, základy metrologie, čtení výkresů a my je „jen“ zaškolíme na zvládnutí CNC problematiky přípravy výroby i vlastní výroby na CNC obráběcích strojích a budeme jim stálým „přítelem na telefonu“.

Školíme obsluhy, seřizovače a NC programátory CNC obráběcích strojů s CNC řídicími systémy Acramatic 2100, Fanuc, Heidenhain, Mefi , Mitsubishi i Siemens Sinumerik. Školení lze provádět v našich školicích prostorách nebo přímo ve vašich výrobních provozech, tedy bezprostředně i na konkrétních CNC obráběcích strojích.

V současnosti se setkáváme ve firmách s požadavkem: „Už u nás nastal čas, že potřebujeme CAM software pro naši výrobu a já mám za úkol se po něčem porozhlédnout. Udělejte mi cenovou nabídku, já si porovnám ceny!“ Pokaždé se ptáme, jak jste to poznali. Je to tím, že všichni v okolí už nějaké CAD/CAM softwary mají, nebo je to na základě rozboru vašich potřeb? Podle mých zkušeností nastává správná doba v těchto případech:

CAM software není všemohoucí řešení. Je to nástroj pro člověka, který rozumí technologii obrábění na CNC obráběcích strojích. Pro takového člověka je to nástroj jako třeba „posuvka“, prostě ho potřebuje. Jestli hledáte CAM software pro své CNC obrábění, nehledejte software, ale hledejte partnera, který vám nejen prodá krabici s DVD, ale bude vás provádět i při začátcích, i v průběhu vaší výroby. Jen tak to pro vás bude efektivní investice.

Koupili jste si CNC obráběcí stroj a nemáte kvalitní obsluhu, seřizovače ani NC programátora? Pusťte nás do své výroby, a když na začátku, po společném rozboru vaší stávající situace zjistíme, že dokážeme pomoci, pomůžeme vám.

Vlastimil Staněk, www.mateproblemyscncobrabenim.cz

V případě, že stejně jako já nemáte rádi internetové formuláře, napište mi

na můj e-mail vstanek@t -support.cz nebo rovnou zavolejte +420 603 114 182.

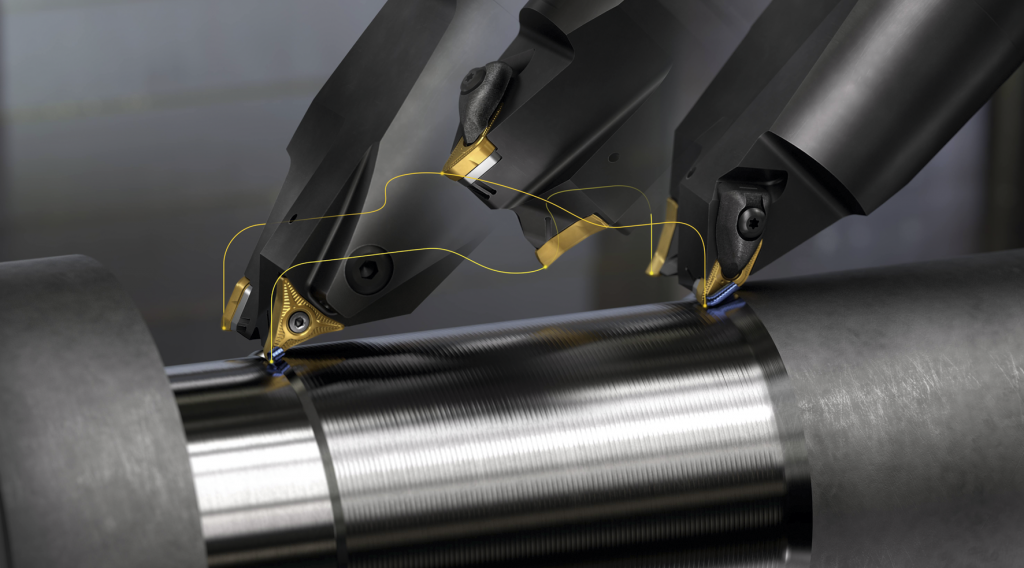

Společnost Sandvik Coromant, jejíž specializací jsou obráběcí nástroje a nástrojové systémy, představila novou řadu axiálních a pro víceúčelové stroje určených nástrojových držáků CoroTurn® Prime, které mají obrobnám usnadnit přechod na novou metodu PrimeTurning™, umožňující soustružení ve všech směrech.

Pro víceúčelové obráběcí stroje určené zdvojené nástrojové držáky CoroTurn Twin Tool

Pro víceúčelové obráběcí stroje určené zdvojené nástrojové držáky CoroTurn Twin Tool

značky Sandvik Coromant umožňují současné upnutí břitové destičky CoroTurn typu A a B

Jejich zařazení do nabídky umožňuje uživatelům maximální využití výhod metody PrimeTurning na víceúčelových obráběcích centrech typu turn-mill a na vertikálních soustruzích. Připočteme-li ještě stávající sortiment radiálních nástrojových držáků, má nyní společnost Sandvik Coromant k dispozici ucelenou nabídku pro operace, využívané při obrábění metodou PrimeTurning.

Jednou z nejdůležitějších novinek v sortimentu je zdvojený nástrojový držák CoroTurn Prime Twin Tool pro víceúčelové stroje. Nástrojové držáky Twin-Tool umožňují současné upnutí břitových destiček CoroTurn Prime typu A i B, což výrobcům například umožňuje provést nejprve hrubování destičkou typu B a okamžitě přejít k dokončování destičkou typu B.

„Moderní víceúčelové stroje jsou určeny pro obrábění celých součástí, ale výměna nástrojů u nich obvykle trvá dlouho – mnohdy i 15 až 20 sekund,“ říká Håkan Ericksson, produktový manažer pro oblast všeobecného soustružení ze společnosti Sandvik Coromant. „Proto nový zdvojený nástrojový držák ušetří zákazníkům velké množství času při výměnách nástrojů.

“Další výhodou je, že na víceúčelových strojích umožňuje obrábění v ose B obsluze stroje naprogramovat úhel nástroje ve velmi přesných krocích. Využívá-li stroj při obrábění svou osu B, při použití neutrálních držáků se výrazně zlepšuje přístup do místa řezu. V kombinaci se zjednodušením prováděných operací se tak otevírají obrovské možnosti pro dosažení úspory času a zvýšení produktivity, což výrobcům pomůže omezit inventář a skladové zásoby nástrojů a přinese konkurenční výhody.

Do nabídky bylo začleněno šest nových nástrojových držáků pro víceúčelové obráběcí stroje, které se při obrábění s využitím osy B upínají pod úhlem 45° a umožňují použití břitových destiček CoroTurn Prime typu A i B. Varianty pro víceúčelové obráběcí stroje zahrnují čtyři běžné nástrojové držáky (pouze s jednou břitovou destičkou) a dva zdvojené nástrojové držáky (se dvěma břitovými destičkami). Pro použití jsou k dispozici zdvojené nástrojové držáky CoroTurn Prime se spojkou Coromant Capto o velikosti C5 – C8.

Součástí sortimentu je rovněž řada axiálních nástrojových držáků pro vertikální soustruhy a společnost Sandvik Coromant tak má k dispozici ucelenou nabídku umožňující využití metody PrimeTurning: axiální, radiální i pro obrábění na víceúčelových strojích určené nástrojové držáky. Celkem bylo do nabídky nově zařazeno osm axiálně upínaných nástrojových držáků se specifickým určením. Tento typ nástrojových držáků je kompatibilní s naprostou většinou vertikálních soustruhů a je k dispozici se spojkou Coromant Capto a v provedení pro břitové destičky CoroTurn Prime typu A nebo typu B.

Přesto, že metodu PrimeTurning lze využívat napříč celou oblastí všeobecného soustružení, nejvýhodnější je pro závody zabývající se velkosériovou výrobou (automobilový průmysl), stejně jako pro podniky zaměřené na obrábění velkých dílů (letecký průmysl), kde je zapotřebí omezit výměny nástrojů, časy na seřízení a prostoje ve výrobě.

A konečně, díky metodě PrimeTurning, umožňující soustružení ve všech směrech, a nástrojům CoroTurn Prime, budou výrobci moci provádět soustružnické operace mnohem efektivněji. Ve srovnání s konvenčním soustružením lze dosáhnout zvýšení produktivity o 50–80% a současně i 1,5–2násobného prodloužení životnosti nástroje.

Více informací naleznete zde.

Časům nakupování průmyslových strojů na slepo, bez osobního vyzkoušení a podrobné znalosti strojů, provozních nákladů a potřeb již „odzvonilo“.

Základním mottem fungování prodeje laserů a CNC strojů fir-mou 4ISP s.r.o. je „Uvidíš a Uvěříš“. Každý zákazník je motivován k tomu, aby si nejprve své materiály a aplikace vyzkoušel na stejných či obdobných strojích, než si stroj pořídí. Tedy, aby se ujistil, že dané zařízení jeho požadavky opravdu zvládne tak, jak je zapotřebí. Základem je, aby se k zákazníkům dostaly stroje, které splňují výrobní požadavky jak z pohledu přesnosti, rychlosti, doby provozu, tak také z pohledu nákladů na provoz a návratnosti investice.

Firmě 4ISP s.r.o. přinesl model nabízení strojů formou přímé prezentace a testování zákaznických materiálů a aplikací takový úspěch, že od zavedení systému předávání kompletních informací zákazníkovi, každoročně zvyšuje obrat o cca 100%, stejně tak i počet zaměstnanců či předváděcích strojů. Vlastní prostory firmy již naprosto nedostačují zájmu zákazníků. Zvyšuje se výrazně počet zahraničních zájemců a taktéž zájem o stavby jedinečných strojů pro konkrétní výroby. Vznikl tedy urgentní požadavek na nové a výrazně větší centrum.

Eurazio center – Předváděcí centrum laserů a CNC strojů, které firma 4ISP staví pro své zákazníky, bude již v roce 2018 nabízet 30–50 testovacích strojů v moderních a technologicky vyspělých prostorech o výměře více než 1500 m2. Zázemí a skladové prostory dosáhnou dalších cca 4000 m2, což umožní pružně reagovat na dodávky standardizovaných strojů, spotřebního materiálu a vývoje zakázkových strojů.

Co se pod tímto heslem skrývá? Den plný zážitků, inspirace, zkušeností pro každého, kdo vybírá nový laser či CNC stroj do výroby. Na jednom místě potkáte několik strojů, které dělají obdobnou práci a sami se nejlépe přesvědčíte, jaký typ a konfi gurace stroje je pro Vás nejlepší.

V současnosti Vás zveme do našich showroomů v Úvalech u Prahy, kde naleznete 20–30 testovacích strojů, požádejte o termín předvedení, domluvte si s obchodníkem vaše požadavky, přivezte si vzorky vašich materiálů nebo využijte našich zásob a Váš PERFECT DAY může začít!

Ing. Dagmar Smrčinová , 4ISP s.r.o., manažerkasales@4isp.cz

Po čtyřech letech se v Hannoveru ve dnech 18.–23. září opět doslova setkal svět obrábění na veletrhu EMO. Tento veletrh je nejvýznamnějším mezinárodním setkáním odborníků z oboru, vedle návštěvníků ze zhruba stovky zemí je to především účast vystavovatelů, která dává této akci punc mezinárodnosti.

Letos bylo z celkového počtu 2200 vystavovatelů přes 60% zahraničních, a to ze 44 zemí. Takto profilovaný veletrh je při své velikosti unikátem. Ale nejde jen o mezinárodní akci, 50% z více jak 130000 návštěvníků byli příznivci obráběcí techniky z celého Německa. Pokud porovnáme celkový počet návštěvníků, tak zde jdou čísla mírně dolů, minulý ročník navštívilo v Miláně o 25000 návštěvníků více a i předchozí EMO v Hannoveru přivítalo o 15000 návštěvníků více. To ale nic nemění na faktu, že se letos na výstavě dojednaly obchody odhadem v hodnotě 8 miliard eur. A právě objem obchodů měl být podle pořadatele jedním z rostoucích faktorů, a to právě vedle internacionality a dramaticky rostoucí míry inovací. Zdálo by se, že objem obchodů podepsaných na veletrhu je v dnešní době již překonanou veličinou, ale v mezinárodním měřítku to tak úplně neplatí, například investoři z Asie jednají dlouho dopředu, ale velké objednávky formálně stále podepisují zde, neboť obchod musí mít i důstojnou kulisu. Tak například na letošním ročníku finalizoval podobným způsobem výrobce SHW Werkzeugmaschinen GmbH prodej většího objemu strojů čínskému zákazníkovi, jak potvrdil Anton Müller – vedoucí obchodního oddělení společnosti. Zajímavé, zejména v porovnání s tuzemskými veletrhy, bylo i vyjádření pana Norberta Teeuwena – prezidenta (COO) evropského zastoupení japonské společnosti Okuma, který řekl, že již druhý den výstavy zaregistrovali 400 poptávek a rozhovorů s potenciálními zákazníky!

Zejména Němci mají schopnost vypíchnout současné trendy a udělat z nich téma výstavy, tak tomu bylo vždy v minulých ročnících, kdy jsme měli například možnost sledovat vše kolem energetických úspor při stavbě a provozu strojů, byly roky, kdy na nás ze všech expozic útočila medicínská technika a umělé kovové klouby, roky, kdy všude na obrázcích byly k vidění vrtule větrných elektráren, roky, kdy automobilový průmysl objevil lehké konstrukce a kompozity a roky, kdy se na stáncích mohutně tisklo ve 3D a Additive Manufacturing spékal kovy do neuvěřitelných tvarů. Ale to není nic proti bouři s názvem Industry 4.0. Když dnes procházíte expozicemi, tak se místy zdá, že nejste na veletrhu obrábění, ale na výstavě digitalizace obrábění. To vše pod heslem „Connecting systems for intelligent production“ propojeno do jednoho celku s technologickými řešeními, podpůrnými službami, servisem, udržitelností ve výrobě, robotizací, automatizovaným tokem materiálu výrobními systémy, počítačovou technikou, průmyslovou elektronikou a veškerým příslušenstvím, kde obráběcí a tvářecí stroje jsou jen malou součástí celku. Na výstavě EMO vidíte, že nerotují jen nástroje či obrobek, ale točí se celý svět a optimálně vybalancovat rovnováhu na ose stroj–nástroj–materiál už nestačí. Průmyslová revoluce je tu, a vypadá to, že kdo v budoucnu nedodá k obrobku i data, a jeho stroje nebudou online, tak nebude „dodávat“ vůbec. Digitalizaci nejde zastavit a pokud budou získaná data zajímavá pro výrobce či odběratele, tak se bude digitalizovat doslova vše.

Konkrétně na letošním EMU měli návštěvníci možnost seznámit se s řešením výrobců v například těchto oblastech:

Odborní návštěvníci veletrhu EMO jsou ze všech významných průmyslových branží, jako je klasické strojírenství, stavba strojů, automobilový průmysl a jeho subdodavatelé, výroba pro letectví a kosmonautiku, jemná mechanika a optika, loďařský průmysl, medicínská technika, výroba nástrojů a forem a lehký průmysl a výroba oceli.

Představovat vystavovatele veletrhu EMO je zbytečné, jsou zde všechny světové špičky ve svých oborech. Nicméně opět mě znovu fascinuje velikost expozice firmy DMG Mori, která je opravdu mimořádná a jakoby se snaží vymanit z průměru a utéct svým konkurentům s několikanásobným náskokem. Z českých firem se letos představily například: Fermat, ČKD Blansko, Dormer-Pramet, Gearspect, Šmeral, Škoda MT, Tajmac-ZPS, TOS Čelákovice, TOS Hulín, TOS Varnsdorf a mnoho dalších. Velká část těchto firem vyváží podstatnou část produkce do EU, a Německa zvlášť. Českou republiku oficiálně reprezentovala také agentura CzechInvest společně se Svazem strojírenské technologie.

Příští ročník veletrhu se bude konat 16.–21. 9. 2019 a podle generálního komisaře výstavy pana Welckera bude na této výstavě téma digitalizace zase o něco větší a možná bude více zřejmé, jakými cestami se digitalizace vydá dál.

Jiří Klusáček, Infocube s.r.o.

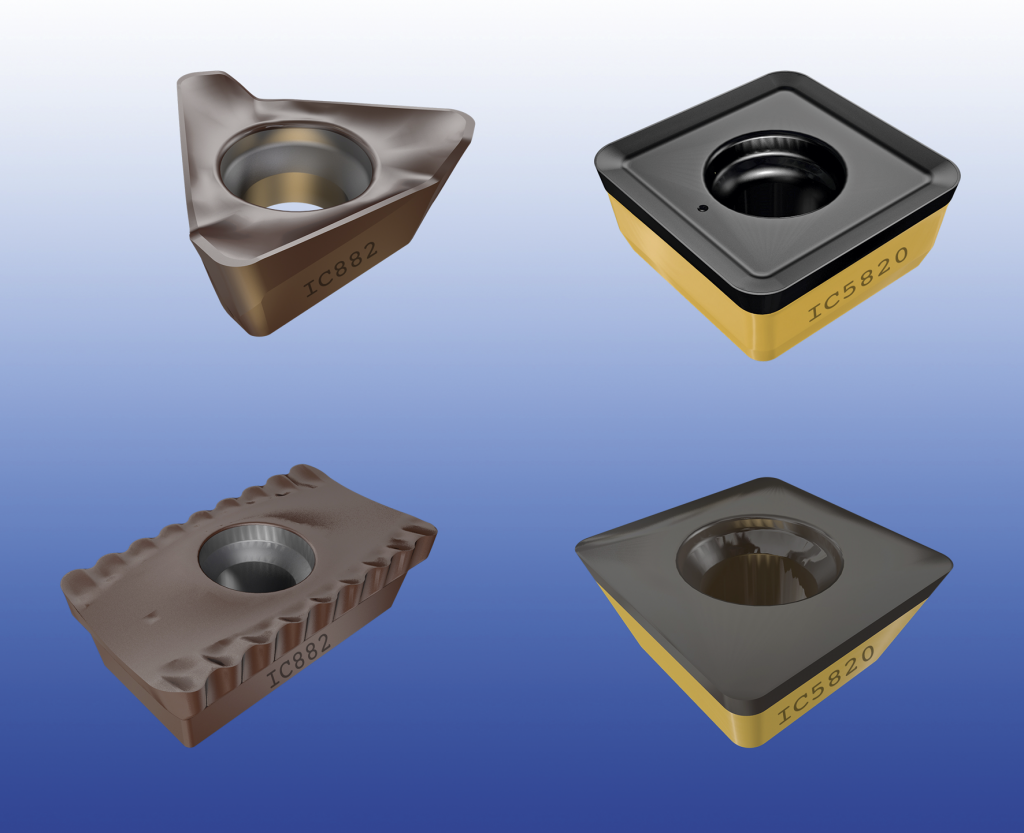

V dnešní době se neustále zvyšuje podíl titanových dílů v konstrukci moderních letounů. Letecký průmysl je tak hlavním odvětvím s požadavky ke zvýšení výkonu řezných nástrojů při obrábění titanu a žárupevných slitin. V souladu s touto vysokou tržní poptávkou ISCAR zavádí některé nové karbidy, které se vyznačují vyšší produktivitou a životností při obrábění slitin titanu. Patří k nim běžné Ti6Al4V a tvrdší titanové slitiny, jako Ti-5Al-5 V-5Mo-3Cr (Ti 5-5-5-3), Ti-10 V-2Fe-3Al) a další superslitiny.

Jakost karbidu IC882 (IC = Iscar Carbide) se vyznačuje obzvláště pevným a houževnatým substrátem. Lomová houževnatost (K1c) vyjadřující odolnost materiálu vůči šíření trhlin v podkladu je o 20% vyšší ve srovnání s předchozími druhy karbidů. IC882 s novým složením karbidového substrátu, novým PVD tvrdým povlakem (AlTiN+TiN) a ošetřením post povlakovací metodou SUMO TEC® podstatně zlepšuje rázovou houževnatost, tvrdost za tepla, odolnost proti oxidaci a opotřebení na hřbetu. To vše přispívá k delší životnosti a spolehlivosti nástrojů. Úměrně vzrůstá množství odebraného materiálu za časovou jednotku a naopak se snižují náklady na výrobu.

Příklady frézovacích destiček dodávaných v jakosti karbidu IC882

Příklady frézovacích destiček dodávaných v jakosti karbidu IC882

Karbid IC882 je určen hlavně pro obrábění slitin titanu a žáruvzdorných ocelí. Navíc se může úspěšně používat při frézování i nerezové oceli a vysokoteplotních super slitin (HTSA) při středních až vysokých řezných rychlostech, a to i za nepříznivých podmínek obrábění nebo přerušovaném řezu. Aplikační rozsah IC 882 dle ISO třídy pro nerez oceli M25-M45 / pro super slitiny S20-S30.

Karbid IC5820 se skládá ze submikronového velmi tvrdého, karbidového substrátu v kombinaci s novou tvrdou vrstvou povlaku MT CVD Al2O3. Vyznačuje se vyšší tvrdostí než předchozí jakost IC882. Všeobecně zdokonalenou rázovou houževnatostí, vyšší tvrdostí za tepla, odolností proti oxidaci, vrubovému opotřebení a tvorbě nárůstků. To přispívá opět k delší životnosti nástrojů, spolehlivé a předvídatelné odolnosti opotřebení a odolnosti břitu proti vyštipování. Třída IC5820 umožňuje zvýšení řezné rychlosti, což má za následek vyšší míru odstraňování materiálu a snížení výrobních nákladů.

Rozsahy aplikací dle ISO třídy IC5820 jsou pro nerez oceli M20-M35 / pro super slitiny S15-S25. Při 20 až 30% vyšších řezných rychlostech oproti stávajícím známým druhům karbidů, ale vyžaduje tato sorta výrazně vyšší tlak přesně orientovaného proudu chladicí kapaliny. Nejlepšího výkonu lze dosáhnout pomocí vysokotlakého chlazení (což může být v některých případech hůře splnitelná podmínka).

Tímto ISCAR rozšiřuje také aplikační rozsah standardních závitovacích destiček. Po úspěšném zavedení a vysoké poptávce tohoto karbidu na destičkách pro ISO soustružení a zapichování v třídě jakosti IC806 zahájil ISCAR výrobu vnějších a vnitřních závitovacích destiček v profilu UNJ. Jsou určeny pro letecký průmysl pro obrábění vysokoteplotních slitin, jako je Inconel 718.

Jakost IC806 je složena ze submikronového substrátu s vynikajícími vlastnostmi, především odolností proti opotřebení umocněného post povlakovací metodou SUMO TEC PVD TiAlN. Dle ISO třídy je jeho tvrdost pro superslitiny S15-S25.

S vylepšenou houževnatostí, odolností proti opotřebení, vyšti-pování břitu poskytují tyto závitovací destičky spolehlivé a opakovatelné výsledky a až dvojnásobnou životnost než dosud používaná široko rozsahová jakost IC1007. Ta je určená především na obrábění slitinových a nerez ocelí IC1007 (P10-P30) (M05-M20) (K20-K40) (S05-S20) (H05-H15).

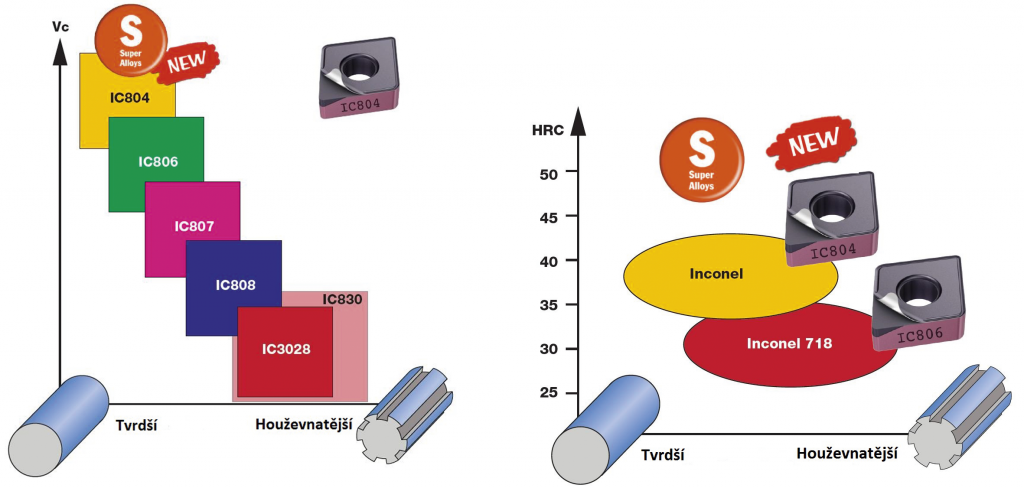

S cílem dále zvýšit svůj podíl na trhu nástrojů pro letecký průmysl a v průmyslových odvětvích, které používají vysokoteplotní slitiny, ISCAR uvedl na trh jakost IC804 a zároveň rozšiřuje výběr nepovlakovaných jakostí o typ IC4.

Pro oblast obrábění slitin na bázi niklu a Inconelů s tvrdostí 40–50 HRC nabízí ISCAR tuto novou sortu karbidu IC804. Ta je v základu dána tvrdým submikronovým substrátem IC4 a dále upravena PVD povlakem AlTiN a speciální povrchovou úpravou SUMO TEC. V provedení bez povlaku je samotná jakost IC4 určena pro obrábění titanových slitin a hliníkových slitin s vysokým obsahem křemíku. IC4 je ještě tvrdší než velmi známá nepovlakovaná jakost IC20 (K01-K05). Obě varianty IC4 a IC804 mají vysokou tvrdost a obzvláště vhodné jsou pro tvrdé slitiny na bázi niklu a slitin titanu.

Charaktaristika IC804:

Srovnání tvrdosti a doporučených řezných rychlostí Aplikační rozsah IC806 a IC804

Srovnání tvrdosti a doporučených řezných rychlostí Aplikační rozsah IC806 a IC804

Jakostí karbidu IC840 se stává snadnější obrábění těžko obro-bitelných materiálů, jako jsou některé austenitické nerezové oceli, feriticko-austenitické (duplexní) materiály, precipitačně tvrzené skupiny ocelí, také titanů a žárových slitin.

Vlastní substrát karbidu IC840 je charakterizován novým tvrdým složením TiSiN PVD povlakem.

Podklad je vysoce odolný vůči tepelným šokům a trhlinám. Povlak má vysokou odolnost proti oxidaci a velmi dobrou přilnavost.

Dle ISO normy je tvrdost IC840 pro nerez oceli M20-M35 a superslitiny S15-S25. Během prováděných testů při obrábění různých materiálů se prokázala vysoká spolehlivost při obrábění vysokoteplotních slitin. Pro nerez oceli se doporučují řezné rychlosti v rozsahu 90–150 m/min a pro vysokoteplotní slitiny a slitiny titanu rychlosti v rozsahu 30–60 m/min.

V oblasti alchymie poměrů míchaní substrátů karbidů a jejich povlakování, zdaleka jistě nebylo řečeno a objeveno vše. Patrně tudy se bude více ubírat vývoj nástrojů v závislosti na vývoji samotných materiálů obrobků. Protože se samotnou kombinací geometrie břitu vystačit zdaleka nejde. A podstatné zákonitosti již byly dány.

ISCAR ČR s.r.o.Minulý rok nebyl pro firmy z oblasti strojírenství příliš příznivý, více než 160 zkrachovalých firem to jen potvrzuje. Tento stav je především způsobený tlakem na snížení nákladů. Chcete přežít? Myslete ekonomicky!

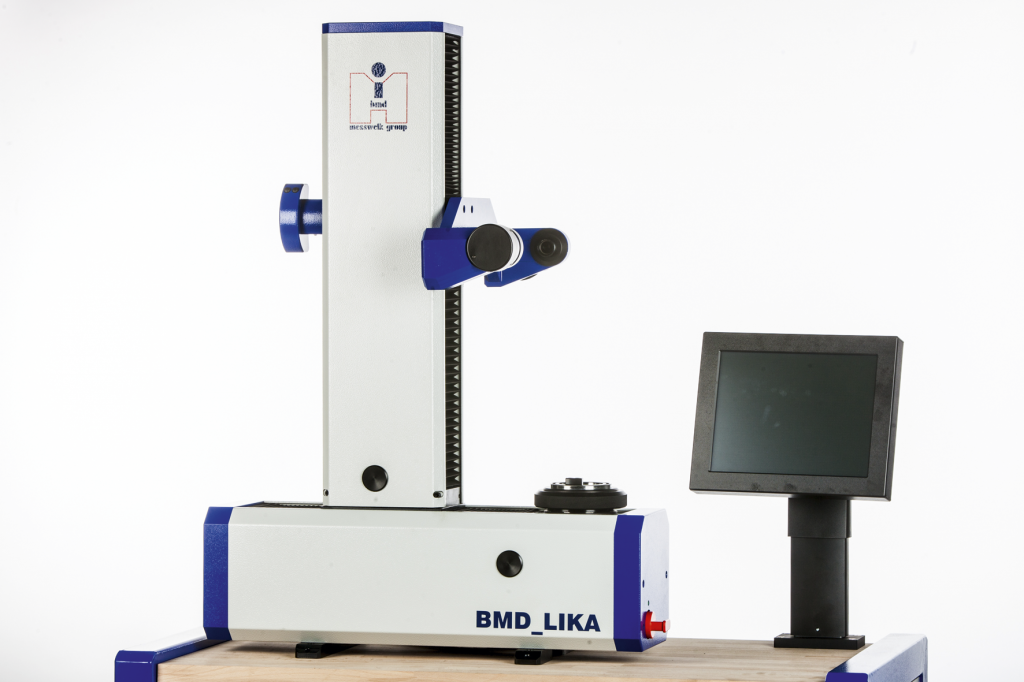

Firma Grumant s.r.o. poskytuje již téměř 25 let svým zákazníkům plnou podporu s cílem snížení nákladů. Toho lze dosáhnout optimalizací nástrojů a řezných podmínek, tedy zkrácením strojních časů. Další z možností je potom zkrácení časů vedlejších. Zde nachází své uplatnění seřizovací přístroje BMD.

Dnes se již asi nenajde nikdo, kdo by pochyboval o úsporách vedlejších časů nasazením seřizovacích přístrojů. Ano, seřizovací přístroj si kupujeme zásadně proto, abychom ušetřili. Zajímá nás tedy, kolik ušetříme.

Cena seřízení jednoho nástroje (vyvrtávací tyče) přímo na stroji je 30 až 50 Kč. Pokud při třísměnném provozu seřídíme v průběhu jednoho dne 20 nástrojů, jsou náklady na seřízení 600 až 1000 Kč. Roční úspora tak může dosáhnout 150 až 250 tisíc Kč. Tato úspora se pak úměrně zvyšuje s počtem strojů, pro které je nářadí připravováno mimo stroj na seřizovacím přístroji.

Modelová řada LIKA

Tyto seřizovací přístroje jsou vybaveny jednoduchým kamerovým systémem Pos-Cam IV německého výrobce Heilig & Schwab. TFT dotykový displej s obrazem o velikosti 12,1" je umístěný na samostatně stojícím, výškově nastavitelném držáku. Přístroje řady LIKA jsou určeny především pro rychlou kontrolu průměru a délky nástroje s možností přenesení těchto údajů do řídicího systému obráběcího centra, nebo tisk štítků s naměřenými hodnotami.

Modelová řada Lika má výborný poměr ceny a užitné hodnoty

Modelová řada Lika má výborný poměr ceny a užitné hodnoty

Modelová řada 300v

Malé, velmi kompaktní přístroje, které se vyrábějí s kamerou L-Pro IV firmy Heilig & Schwab. Přístroje jsou určeny pro zákazníky, kteří seřizují nástroje malých rozměrů a kteří preferují kompaktní přístroje s bohatým hardwarovým a softwarovým vybavením. Kamerový systém L-Pro IV je vybaven TFT dotykovým displejem, umístěným na samostatně stojícím výškově nastavitelném držáku s obrazem o velikosti 12,1". Přívětivé ovládání softwaru kamerového systému L-Pro IV, které je v češtině, a PC integrovaný přímo do TFT displeje, umožňuje obsluze soustředit se pouze na vlastní výkon kontroly či seřízení nástroje. Samozřejmostí je automatické zaměření břitu a automatické přiřazení vhodné měřicí úlohy, vyhodnocení měřicího objektu, připojení přístroje do Ethernetové sítě, kvalitní přenos dat do řídicího systému a softwarové zpracování obrazu, nebo tisk štítku. Přístroje mohou být vybaveny též čtečkou nástrojových čipů.

Modelová řada 400v

V tomto případě se jedná již o pátou generaci přístrojů s tímto označením. Přístroje jsou vyráběny s různými druhy kamer a s různým programovým vybavením. Kromě kamerového systému L-Pro IV používaného pro přístroje řady 300v se tyto přístroje dodávají též s klasickým PC a širokoúhlým 20" monitorem. Software BMD Tools 3.0 disponuje prakticky neomezenou databází nástrojů. Pro připojení k Ethernetové síti, přenosu dat a tisku štítků, platí vše, co je uvedeno u přístrojů řady 300v.

Modulární řada 500v

Tato modulární řada přístrojů se vyrábí podle konkrétního zadání uživatelů, kteří na trhu hledají přístroj s nejvyšší přesností a možností nastavení průměru nástroje až do 800 mm, délky nástroje až do 1200 mm a pro upínací stopky nástrojů až do velikosti ISO 60 či HSK 125. Hmotnost nástroje může dosahovat až 150 kg. Seřizovací přístroje BMD 500v jsou vyráběny s různými druhy kamer a s různým programovým vybavením. Kromě kamerových systémů uvedených u přístrojů řady BMD 300v, BMD 400v, lze použít i kamerový systém Pos-Cam IV používaný u přístrojů BMD_LIKA.

Přístroje modelové řady 500v jsou schopny změřit nástroje

Přístroje modelové řady 500v jsou schopny změřit nástroje

o průměru až 800 mm a délce až 1200 mm

Horizontální seřizovací přístroje HORVER 400 (700)

Jedná se o přístroje s horizontálním uspořádáním křížových saní. Přístroje slouží pro nastavení především nerotačních nástrojů soustruhů a karuselů.

Tyto přístroje jsou vyráběny s kamerou L-Pro IV firmy Heilig & Schwab a pro použití tohoto kamerového systému platí v plném rozsahu vše, co je uvedeno u kamerového systému přístrojů BMD 300v.

K seřizovacím přístrojům je nabízena široká paleta příslušenství, jako jsou například různé adaptéry, nástavné trny, tiskárny, připojení k sítím. Pokud v této nabídce zákazník nenajde potřebné příslušenství pro svoji aplikaci, je firma Grumant schopna zajistit návrh a výrobu formou speciální zakázky.

Mechanicky se seřizovací přístroje přizpůsobují obráběcím centrům pomocí tzv. adapterů.

Nulový bod adaptérů se stanovuje pomocí nástavných trnů. Tyto trny se upínají do adapterů pomocí stejných dosedacích ploch jako je tomu u nástrojů. Tím je docíleno identické situace jako při upnutí nástroje a nulový bod je stanoven s ohledem na stav dosedacích ploch adaptéru a nástroje. Aktuální souřadnice břitu jsou zapsány na štítku každého nástavného trnu a hodnoty jsou ověřeny kalibrační laboratoří. Tím je též zajištěna návaznost přístroje na hmotné etalony, které jsou předepsány normami ISO pro ověřování provozuschopnosti pracovních měřidel, pokud jsou do nich seřizovací přístroje ve firmě zařazeny.

Všechny přístroje s kamerovým systémem je možné připojit do Ethernetové sítě a pomocí postprocesorů posílat naměřená data do řídicích systémů obráběcích strojů. Další možností přenosu dat jsou RFID chipy, které jsou umístěny v základních upínačích. Naměřená data jsou uložena do tohoto chipu a stroj vybavený speciální čtečkou je při automatické výměně ukládá přímo do řídicího systému.

Zajímavou funkcí přístrojů je možnost vytváření DXF šablon, které se uplatní především u výrobců speciálních nástrojů, kde porovnání výkresu nástroje s jeho skutečným tvarem je velmi užitečnou pomůckou.

Rovněž mód virtuálního obrábění, kterým disponuje software BMD_Tools 3.0, je velmi zajímavou úlohou, při které je otáčením nástroje vytvářen obraz obrobené plochy, a tento obraz je následně geometricky vyhodnocen. Nástroje mohou mít až 99 břitů, přičemž ke každému břitu lze přiřadit nominální hodnoty a toleranceSoftware BMD_Tools 3.0 má řadu dalších velmi užitečných nadstandardních funkcí a pochopitelně též disponuje možností vytváření seřizovacích listů.

Neváhejte kontaktovat firmu Grumant s.r.o. Téměř 25 let zkušeností s technologickou podporou a toolmanagementem může být Vaší výhodou v konkurenčním boji a cestě k prosperitě. Je to jen na Vás, jak se zachováte?!

GRUMANT Calculator

Aplikace Grumant calculator slouží zejména k pomoci inženýrům, strojním specialistům, technologům a také všem těm, kteří stojí o optimalizaci výkonu v oblasti soustružení, frézování a vrtání. Hlavním účelem aplikace je výpočet úspor a případně srovnání nově navrhnuté technologie se stávající. Aplikace stanoví, na základě všech pracovních parametrů, optimální řezné podmínky. Nechte aplikaci počítat za VÁS!

Odkazy: AppStore , GooglePlay

Přestože někteří lidé mají z nakupování na internetu stále obavy, stále více Čechů využívá e-shopy k nákupům všeho, od elektroniky, bílé techniky přes oblečení a hračky až po zboží denní potřeby, jako jsou potraviny nebo drogerie.

Za rok 2016 v tuzemsku narostl počet aktivních internetových uživatelů až na 6,9 milionu. Více než polovina z nich k tomu pravidelně používá mobilní telefon. Jde tedy o rychle rostoucí segment. Pohodlí, velký výběr a okamžité srovnání cen a parametrů na porovnávačích zboží, jež nakupování na internetu nabízí, je velkým lákadlem.

Celkový obrat tuzemských e-shopů se v roce 2016 dostal přes hranici 100 miliard korun. V roce 2015 to přitom bylo 81 miliard korun. České e-shopy rostou už druhý rok v řadě o více než 20 procent. Je třeba si uvědomit, že tržby e-shopů tvoří stále pouze cca 10 procent z celkového obratu maloobchodu v Česku. Pořád je zde velký potenciál růstu. Přední příčky největších českých e-shopů dle tržeb si dlouhodobě drží známé obchody Alza.cz, Mall.cz, DATART.cz, Notino.cz, CZC.cz a Kasa.cz. Tito stále rozšiřují svůj sortiment, prodávají již vlastně veškerý sortiment masově prodávaného zboží.

Oproti tomu jiná situace je u úzce specializovaného zboží, kde existuje mnoho e-shopů, které nemají takové obraty a zisky, aby držely krok s nejmodernějšími technologiemi a trendy. Taková situace je právě ve strojírenství, kde je ještě obrovský potenciál ke zlepšování a růstu prodejů především v oblasti B2B e-shopů. Příkladem může být výrobní a obchodní firma DIA-Praha, která již od roku 2011 provozuje svůj e-shop s diamantovými a CBN nástroji a s brusivem na adrese: www.diamantovekotouce.cz.

Svůj 6 let starý pronajatý e-shop FastCentrik se rozhodli zásadně inovovat a nabídnout zákazníkům nové možnosti a výhody.

E-shop www.diamantovekotouce.cz připravuje zaváděcí slevy pro získání nových zákazníků a díky své vysoké úrovni má předpoklady být č. 1 ve svém oboru.

Jan Čeřovský

DIA-Praha s.r.o.U příležitosti tiskové konference k veletrhu METAV dne 26. října 2017 v Praze pronesl proslov pan Dr. Wilfried Schäfer, jednatel Sdružení německých výrobců obráběcích strojů (Verein Deutscher Werkzeugmaschinen fabriken, VDW), Frankfurt nad Mohanem.

Dr. Wilfried Schäfer, jednatel VDW

Dr. Wilfried Schäfer, jednatel VDW

20. veletrh technologií pro kovoobrábění, který se koná od 20. do 24. února 2018 v Düsseldorfu, ukazuje v rámci jednoho organického celku kompletní řetězec tvorby hodnot v tomto průmyslovém oboru. V centru pozornosti veletrhu METAV stojí klasická témata oboru obrábění kovů – obráběcí a tvářecí stroje, výrobní systémy, přesné nástroje, automatizace materiálových toků, počítačové technologie, průmyslová elektronika a příslušenství. Při všech velkých inovacích v oblasti výrobní techniky zůstávají tyto oblasti ústředním tématem veletrhu. Průzkumy po minulém ročníku METAVu ukázaly, že zájem návštěvníků se s velkým odstupem koncentroval především na třískové obrábění. Dvě třetiny návštěvníků se zajímaly o příslušné obráběcí stroje.

Klasické obrábění kovů a inovace si na METAVu samozřejmě neprotiřečí. Na veletrhu jsou k vidění nejnovější technologie z oblasti tradičních obráběcích technik stejně jako aktuální řešení k tématu Průmysl 4.0. Tímto ústředním tématem veletrh oslovuje četné obory, automobilový průmysl a jeho subdodavatele, dále výrobu strojů a zdravotnické techniky, letecký průmysl, elektrotechniku, elektroniku a průmysl zpracování železa, plechu a kovů obecně.

Toto stěžejní téma veletrhu je nejrozmanitějšími způsoby propojené s tématickými prostory, tzv. „areas“, které byly úspěšně zavedeny s novou koncepcí METAVu v roce 2016. Veletrh tak ve svém areálu zhuštěně zobrazuje celou realitu moderní průmyslové výroby. Dva tématické prostory se věnují speciálním tématům výrobní techniky, dva další se soustřeďují na speciální obory.

Téma kvality je neoddělitelně spojené s průmyslovou výrobou. Jen ten, kdo dokáže svým zákazníkům spolehlivě a trvale dodávat vysoce kvalitní produkty, má šanci dlouhodobě obstát na trhu. Výrobní společnosti pak musí patřičně ovládat všechny součásti procesu řízení kvality, od měření přes vyhodnocování dat až po řízení procesů a kontrolu kvality. Ve věku digitální transformace tyto kategorie ještě více nabývají na významu. Nosným pilířem se tu v neposlední řadě stává měřicí a zkušební technika, bez níž by například koncepce typu „smart data“ a „big data“ nebylo možno realizovat.

Digitalizace může současně povznést kvalitu procesů na zcela novou úroveň. Tématický prostor Quality Area tím pádem není uzavřený sám do sebe, nýbrž je doprovodným segmentem ústředního tématu s velmi rozmanitými synergickými efekty. Jinak formulováno: témata kolem kvality jsou jako základ vysoce kvalitních průmyslových výrobních procesů neodmyslitelná od ústředního tématu veletrhu METAV. Quality Area nabízí zákazníkům přehled přes celé spektrum měřicí a zkušební techniky, včetně systémů pro řízení kvality a vyhodnocovacích systémů.

Zajištění kvality je přitom více než pouze technické téma, zaujímá centrální roli v organizaci procesů a ve strukturách firem. V tomto světle získal veletrh METAV 2018 za partnery Německou společnost pro kvalitu (Deutsche Gesellschaft für Qualität, DGQ) a Německou společnost pro certifi kaci managementových systémů (Deutsche Gesellschaft zur Zertifi zierung von Managementsystemen, DQS), které na veletrhu nabízejí workshop k řízení kvality.

Dalšími partnery tématického prostoru Quality Area jsou Odborný svaz měření a zkušebnictví v rámci VDMA (Fachverband Messen und Prüfen im VDMA) a laboratoř obráběcích strojů univerzity RWTH v Cáchách.

Již v roce 2014 demonstroval veletrh METAV význam aditivní výroby, i když to tehdy bylo jen několik vystavovatelů, kteří se prezentovali se svými řešeními pro 3D tisk a podobné technologie. V minulých letech zájem o aditivní výrobu významně narostl, protože tyto technologie lze nyní začleňovat do průmyslových aplikací stabilněji.

Již při ročníku METAV 2016 uváděla třetina návštěvníků, že aditivní technologie používá nebo na jejich nasazení konkrétně pracuje. V mezičase technologie aditivní výroby (additive manufacturing, AM) získala pevné místo ve výrobních provozech. Právě v malosériové průmyslové výrobě nebo u obzvlášť náročných speciálních řešení ukazují aditivní technologie své silné stránky, když umožňují realizaci nových designérských nápadů i nově koncipovaných produktů s novými funkcemi. Reálnými se stávají vysoce komplexní geometrie, které by tradičními technologiemi nebylo možno vyrobit, nebo pouze za cenu velkých nákladů.Při všech těchto přednostech se na aditivní technologie nesmí nahlížet izolovaně od klasického kovoobrábění. Spíše představují vynikající doplněk, který se zařazuje do celé šíře procesního řetězce – i když vždy jsou nutné dokončující mechanické operace. Právě toto demonstrují četní vystavovatelé, kteří sázejí na hybridní stroje – tedy výrobní techniku, která kombinuje aditivní a třískovou technologii.

Additive Manufacturing Area veletrhu METAV se proto nechápe jako uzavřený prostor, nýbrž jako rozšíření tradičního zpracování kovů. K vidění je tam celé spektrum aditivních technologií včetně materiálů a služeb kolem 3D-tisku. Při celkovém pohledu na veletrh je zřejmé také úzké propojení s dalšími technologickými kroky při zpracování kovů, především oblastí CAD a simulace, dokončování, měřicí techniky pro výrobu a zajištění kvality.

Také v roce 2018 bude veletrh METAV demonstrovat rostoucí význam aditivních technologií pro výrobní techniku, a to v podobě přední B2B-konference této oblasti. Pořadatelská společnost Rising Media na veletrhu opět uspořádá svou konferenci Inside 3D Printing.

„Moulding“, obor odlévání a vstřikování, resp. výroba potřebných nástrojů, forem a modelů je další stálou oblastí aplikace kovoobrábění – a tím jako tématický prostor s úzkým vztahem k uživatelům více než samozřejmý pro veletrh METAV. Současně se považuje za jednu z nejnáročnějších aplikačních oblastí v rámci zpracování kovů.

Nároky na přesnost a kvalitu jsou vysloveně vysoké, což popohání inovace v této oblasti: vedle tradičních technologií se objevují stále nové výrobní technologie, například laserové zhotovení jemných designových povrchových struktur.

Jaké nároky se kladou a jak se dají vyřešit pomocí inovativní výrobní techniky, je proto ústředním předmětem tématického prostoru Moulding Area – také však ústředního tématu veletrhu METAV. Vysoké kvality lze ve výrobě forem koneckonců dosáhnout pouze vysoce kvalitními řešeními z oblasti výrobní techniky. Veletrh METAV proto soustřeďuje celý řetězec tvorby hodnot ve výrobě nástrojů a forem do jediné akce a přivádí pod jednu střechu pro tento obor tak důležité výrobce obráběcích strojů a přesných nástrojů, také však společnosti z oblasti počítačových technologií.

Četné aplikace navíc kladou vysoké požadavky na průmyslový design. Svaz německých průmyslových designérů (Industriedesignerverband, VDID) proto nabízí v Moulding Area odborným návštěvníkům důležité impulzy pro jejich design.

Dalšími partnery jsou Specializovaná oddělení výroby nástrojů v Odborném svazu přesných nástrojů (Fachabteilung Werkzeugbau im Fachverband Präzisionswerkzeuge) v rámci VDMA a Spolkový svaz výrobců modelů a forem (Bundesverband der Modell- und Formenbauer).

Vysoké nároky na kvalitu produkce klade i druhý, na konkrétní uživatele zaměřený tématický prostor veletrhu METAV – Medical Area. Zdravotnická technika se přitom jako volba nabízela ze dvou důvodů. Na jedné straně je se svými vysokými nároky a obrovským inovačním potenciálem motorem technologického pokroku v oblasti výrobní techniky. Ne bezdůvodně obsazuje přední místa co do přihlašování patentů po celém světě. Na druhé straně je segmentem s vynikajícími dlouhodobými perspektivami na trzích. Demografický vývoj světového obyvatelstva podporuje růst poptávky, v tom především rostoucí průměrný věk v průmyslových zemích a rostoucí životní úroveň v mnohých prahových zemích.Partnerem tématického prostoru Medical Area je v roce 2018 Pracovní společenství zdravotnická techniky (Arbeitsgemeinschaft Medizin-technik) v rámci VDMA.

Jak stěžejní téma veletrhu METAV – výrobní technika – souzní s různými tématickými prostory, názorně ukazuje příklad zdravotnické techniky. Tam se zpravidla vyrábějí produkty, které kladou nejvyšší nároky na přesnost a kvalitu – a to od začátku řetězce až po jeho konec. Tyto výrobky mnohdy spojují kovové díly s plastovými, které zase vyrábějí uživatelé z oblasti výroby nástrojů a forem a jejichž výroba je odkázaná na obráběcí stroje. Komponenty zdravotnické techniky se stejně tak vyrábějí i aditivními technologiemi, takže je zřejmé i propojení s Additive Manufacturing Area. A nakonec celý výrobní proces klade značné nároky na řízení kvality. Nejen že je nutno vyrábět vysoce přesné, spolehlivé produkty, také právní a hygienické standardy pro použité stroje jsou enormní – a tím pádem propojené s kompetencemi zastoupenými v Quality Area. METAV 2018 tak opět nabízí velké portfolio výrobní techniky na jediném veletrhu a je tak atraktivním místem setkání pro vystavovatele a zákazníky z četných výrobních oborů.

Stručně shrnuto: veletrh METAV je přehlídkou řešení pro výrobu, která vrchovatě splňuje své heslo „Power Your Business“. METAV umožňuje seznámit se s trendy, které zítra budou určovat business. Pro 20. ročník tohoto veletrhu technologií pro zpracování kovů hovoří ještě další argumenty. Místo konání veletrhu Düsseldorf leží uprostřed Severního Porýní-Vestfálska, nejkoncentrovanějšího průmyslového regionu na sever od Mohanu. Obzvlášť strojírenství je zde tradičně silné. Tento obor zaměstnává v Severním Porýní-Vestfálsku více než 200000 pracovníků a je tak největším průmyslovým zaměstnavatelem této spolkové země. Necelá pětina německého strojírenského obratu je vytvářena právě v Severním Porýní-Vestfálsku. Geografická blízkost veletrhu METAV k průmyslovému srdci severozápadu dělá z tohoto veletrhu atraktivní a komfortní místo setkávání výrobců i uživatelů z tohoto regionu. Tradičně silně zastoupené jsou sousedící země Beneluxu i relativně blízké skandinávské státy. Kvalita návštěvníků je přitom vysoká: v roce 2016 uvádělo 63 procent z nich, že mají vliv na rozhodování o nákupech.

Více než kdykoliv dřív dnes průmysl žije z inovací. Digitální transformace urychlila inovační cykly tak, jak by si to před pouhou jednou generací sotvakdo dokázal představit. Model „myslitel-průkopník“ v podniku proto rychle stárne: kdo dnes chce participovat na technologické špičce, je odkázaný na uvolnění inovačního potenciálu celého personálu. Pracovníci musí být technologicky aktivní a myslet na úrovni moderní doby. Toho, kdo inovace dnes ještě považuje výhradně za úkol vedení firmy, by už brzo mohla dohnat realita trhů. Patřičně důležité je zakotvit v továrních halách kompetence a „čich“ na technologické trendy. I zde může METAV bodovat. Téměř 40 procent návštěvníků pochází z oblasti technologií, výroby nebo kontroly kvality. Vystavovatelé tak mají navíc možnost oslovit přímo praktiky ze závodů – a jejich názory a zkušenost z mnoha společností mají bez diskuse citelný vliv na pořizovací procesy.

Veletrh METAV vytváří velké propojení mezi četnými aspekty výrobní techniky. Jeho jádrem zůstává celé spektrum oblasti zpracování kovů, oblast, která díky digitální transformaci získala na značném inovačním potenciálu. Současně METAV ukazuje propojení s četnými sousedícími tématy průmyslu, které směrodatným způsobem spoluutvářejí výrobní techniku, a to v době, kdy Průmysl 4.0 nutí přemýšlet o tvorbě hodnot stále komplexněji, v souvislostech a propojeních.

Ekonomicky spadá METAV 2018 do velmi slibného období. Indikátory nálady v evropském prostoru se zřetelně zlepšily. Index manažerů nákupu v eurozóně vykazoval v září 2017 hodnotu 58,1 bodů a ležel tak o téměř šest bodů nad hodnotou stejného měsíce loňského roku. Pro výrobu celé ekonomiky lze tím pádem očekávat velkou dynamiku. Současně dosahuje celkově důvěra spotřebitelů v eurozóně nejvyšší hodnoty od léta 2007. Politické nejistoty po referendu o brexitu a volbě prezidenta v USA opět kontinuálně ustupují. Kladně se vedle expanzivní monetární politiky projevuje i stále lepší situace na pracovním trhu. Dnes již velmi vysoké vytížení kapacit by mohlo motivovat podniky k velkému rozmachu investičních aktivit. Průmysl obráběcích strojů tak profi tuje z tohoto pozitivního klimatu v celé ekonomice. Potřeba obráběcích strojů se v Evropě pohybuje na stabilně vysoké úrovni, pro rok 2018 se očekává nárůst o 4,1 procenta.Česká republika na špičce ekonomického růstu v EUČeská ekonomika zůstává na růstovém kurzu, poháněném především silnou poptávkou domácností. Také ochota investovat je u společností i ve veřejném sektoru velká. Ekonomický růst je aktuálně nejdynamičtější v celé EU, pro rok 2017 se předpovídá 4,6 procenta. Zaměstnanost a příjmy dále rostou. S tím je ovšem spojen i stále větší nedostatek kvalifi kovaných pracovníků, s nímž se fi rmy musí vyrovnat automatizací svých výrobních procesů: čtyři z pěti podniků již očekávají dopady digitalizace na jejich výrobu, vpřed zde kráčí především automobilový průmysl.Spolu s celkově dobrou ekonomickou situací rostou i investice nejdůležitějších oborů odebírajících obráběcí stroje. Společnost Oxford Economics, partner VDW pro otázky prognostiky, očekává pro rok 2017 růst o téměř 6 procent, se stabilizací na 5 procentech v dalším roce. Neohroženě na předních místech zde stojí výrobci jemné mechaniky a optiky, za nimiž následuje elektrotechnický průmysl. Dobré klima se odráží i na potřebě obráběcích strojů, jejichž odbyt má v roce 2017 vzrůst o 4,7 procenta a v roce 2018 dokonce o 5,7 procent.Tyto požadavky jsou z větší části pokrývány z Německa, které reprezentuje téměř 47 procent celkového dovozu. Dokonce Itálie na druhém místě zde nedosahuje ani 10 procent. Navzdory lehkému poklesu v prvním pololetí 2017 dodali němečtí výrobci obráběcích strojů výrobky v hodnotě 139 mil. eur, v tom především díly a příslušenství, obráběcí centra a soustruhy. Recipročně je Německo nejdůležitějším odběratelským trhem pro české výrobce obráběcích strojů, zhruba 30 procent jejich exportů jde do Německa. Čeští dodavatelé jsou žádaní především v oblasti brousicích strojů. Samozřejmě zde hraje roli i propojení s německými mateřskými společnostmi.

Právě potřeba dovybavit se v oblasti automatizace a digitální transformace dělá veletrh METAV pro české návštěvníky tak atraktivním. Tyto pojmy zde v roce 2018 hrají důležitou roli jak v případě ústředního tématu, tak i v případě dalších tématických celků.

Tyto argumenty hovoří pro METAV, stejně jako další rozpracování koncepce tohoto veletrhu, která uspěla již v roce 2016: spokojenost návštěvníků dosáhla 93 procent, a 88 procent vystavovatelů vyjádřilo po minulém ročníku přání zúčastnit se také v roce 2018.

Pozadí veletrhu METAV 2018 v Düsseldorfu

Veletrh METAV 2018 – 20. mezinárodní veletrh kovoobráběcích technologií se koná od 20. do 24. února v Düsseldorfu a prezentuje kompletní spektrum výrobní techniky. Těžištěm jsou obráběcí stroje, výrobní systémy, přesné nástroje, automatizace materiálových toků, počítačové technologie, průmyslová elektronika a příslušenství. K těmto oborům nově přistupují témata moulding, zdravotnická technika, aditivní výroba a kvalita, která jsou v rámci tzv. tématických prostorů (areas) s vlastní nomenklaturou pevně zakotvená v programu veletrhu METAV. K cílové skupině návštěvníků veletrhu METAV patří všechny průmyslové obory obrábějící kovy, zejména výroba strojů a zařízení, automobilový průmysl a jeho subdodavatelé, letecký a kosmický průmysl, elektrotechnický průmysl, energetická a zdravotnická technika, výroba nástrojů a forem, obrábění kovů a řemesla.

Společnost WNT specializující se na řezné nástroje se sídlem v Kemptenu a se zastoupením pro český a slovenský trh se sídlem ve Velkém Meziříčí se během roku tradičně prezentuje řadou novinek a inovací, které kopírují nové trendy v oblasti obrábění. Pro oba významné letošní podzimní veletrhy si WNT připravila ještě více zmíněných novinek a inovací a zde je jejich částečný výběr.

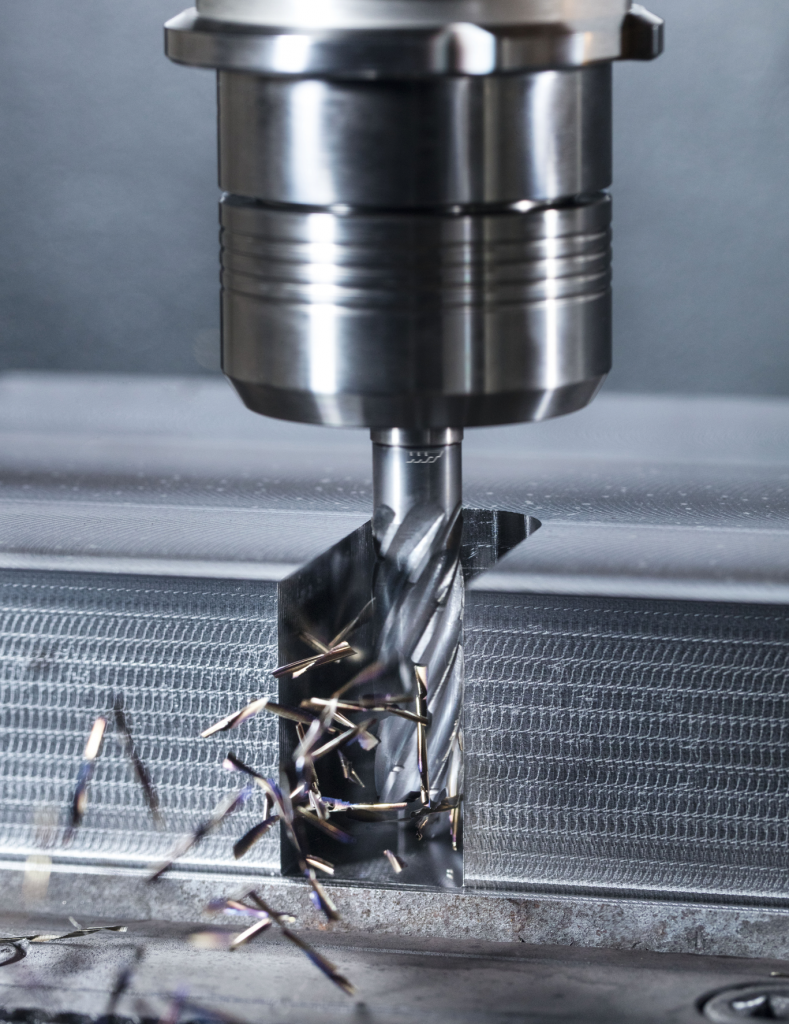

Jedním z nejpřitažlivějších nástrojů je určitě nová fréza pro utápěcí frézování MonsterMill PCR-UNI, která se právem označuje jako „Divemaster“. Odpověď na otázku, proč je tato fréza mistrem v disciplíně utápěcí frézování, dostanete okamžitě poté, co ji uvidíte v akci. PCR fréza je skutečným multitalentem – při hrubování pomocí čtyř břitů dokáže dosáhnout vysokého objemu materiálu odebraného za jednotku času a při dokončování, díky unikátní geometrii ostří, velmi kvalitního obrobeného povrchu. Nápadně tichého chodu, který je garancí stabilních a přesných obráběcích procesů, se docílí díky nestejnému dělení břitů a nestejnému úhlu stoupání šroubovice. Její vynikající vlastnosti (šikmé utápění po šroubovici i rampě pod úhlem až 45°, zavrtání do hloubky až 1xD, to vše bez vibrací a včetně rychlého středění díky patentované geometrii středicího hrotu) vytvářejí z frézy MonsterMill PCR UNI nepostradatelný nástroj pro obrábění ocelí, nerezavějících ocelí a litin. I vysoká procesní spolehlivost podložená optimálním odváděním třísky, kratší výrobní časy a delší životnost podtrhují vysokou kvalitu nové frézy „Divemaster“.

Nová TK fréza MonsterMill PCR-UNI „Divemaster“ stanovuje zcela nová měřítka

Nová TK fréza MonsterMill PCR-UNI „Divemaster“ stanovuje zcela nová měřítka

v oblasti ponorného frézování

Frézy CircularLine CCR od firmy WNT přinášejí vyšší hospodárnost v kombinaci s moderními CAM programy. Trochoidní frézování je moderní metoda dynamického obrábění, která díky využívání nových řídicích systémů umožňuje absolutní kontrolu nad řezným procesem. Při správné volbě řezného nástroje, upnutí, řezných parametrů a strategie obrábění se zabezpečí optimální a efektivní proces obrábění. Efektivita trochoidního frézování spočívá v dlouhé životnosti nástroje, výrazně nižším potřebném příkonu stroje a využití při obtížných aplikacích. Výhodou této metody pro uživatele je, že současné inteligentní programy si optimální řezný proces dokáží z většiny vygenerovat samy a na uživatelích spočívá jen volba správného nástroje a zajištění optimálních řezných podmínek. Správný nástroj nabízí právě WNT. Jedná se o novou řadu monolitních fréz CCR se speciální geometrií pro trochoidní frézování. Tyto frézy nabízejí vysokou tuhost při radiálním zatížení a jejich specifickou vlastností je lamač na řezné hraně, který umožňuje hloubky frézování až 4xD. Lamače odstupňované od 0,9xd pomáhají nadělit třísky a usnadňují tak jejich odchod. K vyšší efektivitě přispívá i povlak Dragonskin, který výborně odolává otěru a proměnlivým teplo-tám typickým pro trochoidní frézování. Sortiment WNT nabízí tyto frézy v geometrii UNI a AL. Geometrie UNI pokrývá širokou oblast použití od ocelí až po litiny a geometrie AL je specializovaná pro obrábění neželezných materiálů.

Specifickou vlastností CCR fréz je speciální lamač třísek, který je součástí geometrie břitu

Specifickou vlastností CCR fréz je speciální lamač třísek, který je součástí geometrie břitu

a umožňuje obrábění do hloubek až 4xD při trochoidním frézování

Nový systém frézování vysokým posuvem HFC 19 se snadno vypořádává s obráběným materiálem a je první volbou při výběru nástroje pro maximální objem materiálu odebraného za jednotku času a pro prvotřídní procesní spolehlivost. S hloubkou řezu ap až 3,3 mm a při maximálním možném posuvu na zub se dosáhne fenomenálního objemu odebraného materiálu, o němž se může příznivcům obrábění jenom zdát. Díky optimalizovaným zubovým mezerám je zajištěno optimální odvádění třísek, proces obrábění je tudíž stabilní a spolehlivý. Kromě toho se u tohoto typu frézy obráběcí síly odvádějí převážně axiálním směrem, proto ani v případě dlouhého vyložení nástroje nevznikají téměř žádné vibrace, čímž se prodlužuje životnost vřetena a samozřejmě i životnost nástroje. Nové vyměnitelné destičky XOLX 19 navíc disponují patentovanou pravoúhlou geometrií s velkým rádiusem a osloví Vás i poniklovanými nástrojovými držáky zvyšujícími mechanickou odolnost, vysokou tuhostí a měkkým řezem. Tyto vlastnosti Vám zajistí maximální posuvy, které nově defi nují pojem „hrubování“.

S hloubkou řezu ap až 3,3 mm a při maximálním možném posuvu na zub dosáhnete

S hloubkou řezu ap až 3,3 mm a při maximálním možném posuvu na zub dosáhnete

s novým rychloposuvovým systémem HFC19 fenomenálního objemu odebraného materiálu

Za účelem zajištění efektivního a procesně spolehlivého vrtání obtížně obrobitelných, houževnatých nebo žáruvzdorných materiálů se u používaného nástroje předpokládá maximální výkon a odolnost. Vrták WTX-Ti je vysoce výkonný nástroj z řady WNT Mastertool Performance, který je speciálně koncipovaný pro tento výrobní segment. Díky své jedinečné geometrii, povlaku a dodatečné povrchové úpravě překonává i ty nejobtížnější překážky při maximální produktivitě. Zvlášť pozoruhodná je procesní životnost, jíž se dosáhlo při testování v materiálech jako je titan, inconel a hůře obrobitelné nerezavějící oceli. Oproti srovnatelným konkurenčním vrtákům měl vrták WTX-Ti téměř dvojnásobnou životnost. Směrodatným parametrem pro takové zvýšení výkonu je jak lepší geometrie drážky a průměru jádra, tak i nový typ systému dvojitého povlakování Dragonskin High-End s dodatečnou povrchovou úpravou. Vedle těchto vlastností, které se pozitivně projevily ve zvýšení výkonu nástroje, umožňuje nový vrták WTX-Ti také velmi stabilní a přesné vrtání, jehož se dosáhne díky stabilizačním fazetkám na rozích břitu. Základním kamenem úspěchu při vrtání těchto obtížně obrobitelných materiálů je i vyladění geometrie vrtáku tak, aby kontrola nad třískou byla co nejvyšší.

WNT spojila do jednoho to nejlepší ze dvou nyní již etablovaných produktů: enormní posuv řady WTX Feed s efektivitou vrtáků WTX Change. V podobě nové řady vrtáků WTX Change Feed se na trh uvádí první trojbřitý vrtací systém s výměnnou TK hlavou, který by svojí dynamikou, výkonem a přesností mohl nadchnout každého, kdo se zabývá třískovým obráběním. Výše uvedené „vrtání plnou parou vpřed“ platí i v těch nejnáročnějších pracovních podmínkách. Vždyť ve srovnání s dvoubřitým systémem s výměnnou hlavou dosahuje WTX Change Feed o 50 až 100% vyšších posuvů, čímž se značně snižují časy obrábění. Stejně jako u svého jmenovce, monolitního vrtáku WTX Feed, disponuje i WTX Change Feed středicím příčným břitem, který garantuje maximální přesnost polohy a umožňuje šikmé zavrtávání i na šikmé ploše do 6°. Díky vyměnitelné TK hlavě je nástroj WTX Change Feed přínosný i z hlediska efektivity obrábění. V případě opotřebení se vyměňuje pouze hlava – pořizovací náklady jsou tak podstatně nižší než v případě monolitního vrtáku. Kromě toho je WTX Change Feed určený pro univerzální použití s širokým aplikačním rozsahem. Nový vrták se vykazuje dlouhou životností a jednoznačně Vás přesvědčí svým výkonem.

Nový 3břitý vrták WTX Change Feed ve srovnání s dvoubřitým vrtákem

Nový 3břitý vrták WTX Change Feed ve srovnání s dvoubřitým vrtákem

WTX Change nabízí o 50 až 100% vyšší posuvy

Chladicí média plní v rámci třískového obrábění primárně funkci chlazení, mazání a odvádění třísek. Chlazení a mazání plošným zaplavením místa řezu přitom ještě stále představuje nejčastěji používanou metodu chlazení/mazání. Ani vydatný způsob chlazení Vám však nepomůže, pokud se chladicí médium nedostane co nejblíže k místu řezu. S touto problematikou jste zvlášť konfrontováni při zapichování nebo upichování, neboť v případě tohoto způsobu obrábění je řezná oblast zcela zakrytá: nahoře třískou, dole břitovou destičkou a z boku obrobkem. Se zavedením upichovacího systému DC-SX od WNT jsou tyto problémy již minulostí, protože tento systém disponuje dvěma vnitřními chladicími kanálky, které přivádějí chladicí médium přesně k místu, v němž přináší chlazení maximální efekt, tj. přímo k řezné hraně. Pro používání upichovacích planžet s vnitřním chlazením na všech běžných typech strojů se nyní pomocí inovativních upínacích bloků zajistí univerzální napojení chladicího média. Specifickou vlastností upínacích bloků WNT je, že jsou jedinými upínacími bloky s celkově trojím možným připojením. Výsledkem je pak maximální flexibilita pro uživatele. Navíc jsou vybrání na těle nástroje v místě kanálků vybavena těsnicími kroužky – tím lze nové upínací bloky používat absolutně bez průsaků v nástrojových držácích se čtyřhrannou stopkou s vnitřním chlazením od jiných výrobců.

Systém DC-SX disponuje dvěma vnitřními chladicími kanálky, které přivádějí

Systém DC-SX disponuje dvěma vnitřními chladicími kanálky, které přivádějí

chladicí médium přesně k místu řezu DirectCooling (DC), čímž je dosaženo

maximálního efektu s přímým vlivem na životnost nástroje

V souladu s letošním mottem veletrhu EMO „Propojené systémy pro inteligentní výrobu“ a v souladu s hlavním tématem veletrhu MSV „Průmyslová automatizace“ firma WNT představila systém Tool Supply 24/7, který je řešením pro rychlé dodávky nástrojů a který významně přispívá k optimalizaci jejich nákupu a k automatizaci pracovních procesů. Tento systém šetří čas i kapitál, které byste jinak museli investovat do kontroly vlastních zásob, objednávání přes oddělení nákupu, příjmu zboží nebo naskladňování nástrojů. Všechny tyto procesy kompletně přebírá společnost WNT. Srdcem prezentovaného systému je nejnovější generace automatů na výdej nástrojů „Tool-O-Mat“, které se instalují přímo ve výrobě a zcela individuálně je lze plnit požadovanými nástroji. Zákazníci tak mají bezprostřední přístup ke svým standardním nástrojům a mohou si z výdejního systému odebrat potřebný produkt hned poté, co zjistí, že je nutná výměna nástroje. Prostřednictvím tohoto rychlého způsobu nákupu nástrojů se minimalizují strojní prostoje, což představuje rozhodující konkurenční výhodu. Ovšem je zde ještě jeden zásadní fenomén: Automat je de facto konsignačním skladem, tzn., že zboží zůstává ve vlastnictví společnosti WNT až do okamžiku, než si zákazník zvolený produkt odebere. Zákazníkovi tím nevznikají žádné náklady spojené s nákupem, popř. skladováním, a nemusí se ani starat o eventuálně nutné objednávání nástrojů.

WNT Tool Supply 24/7 – naše nástroje u Vás dostupné 24 hodin /7 dní v týdnu.

WNT Tool Supply 24/7 – naše nástroje u Vás dostupné 24 hodin /7 dní v týdnu.

Nová generace výdejních automatů „Tool-O-Mat“ pro výdej nástrojů nabízí

vyšší komfort přispívající k optimalizaci výrobních procesů

Ing. Jan Gryč

WNT Česká republika s. r. o.Společnost Habilis Steel spol. s r.o. poskytuje svým zákazníkům kompletní servis v podobě prodeje a poradenství při vybavení dílen malých, středních i velkých podniků. V politice podniku se odráží snaha o distribuci kvalitních nástrojů za přijatelné ceny a jediným cílem společné snahy je spokojený zákazník, ať už je to na konci standardního obchodu při denním nebo internetovém prodeji, či u dlouhodobých projektů pro větší kusové nebo sériové výroby.

S ohledem na rostoucí požadavky strojírenského průmyslu pro vás neustále hledáme nové možnosti a rozšiřujeme produktové porfolio, a to zejména v oblastech frézování, soustružení, měření a upínání nástrojů. Vždy jsme v těsném spojení s výrobcem, což nám umožňuje velmi rychle reagovat na požadavky našich zákazníků. K našim již dlouholetým partnerům, jakými jsou např. AKKO (frézovací, vrtací a soustružnické držáky VBD) nebo LAMINA (výměnné břitové destičky), od konce minulého roku patří také značka INSIZE, která zákazníky přesvědčí nejenom nadčasovým designem, ale také kvalitou a širokým sortimentem měřidel.

V poslední době zažívá tepelné upínání nástrojů ve stro-jírenství velký rozmach. Ve firmách nachází stále větší oblibu a uplatnění díky svým výhodám, mezi které patří rychlost, přesnost a v celkovém výsledku i výrazné snížení nákladů. Nesporné výhody se pak projevují především u náročnějších aplikací, jako je obrábění hůře a těžko obrobitelných materiálů, a v neposlední řadě vysokorychlostní obrábění.

Princip upnutí spočívá ve využití tepelné roztažnosti materiálu, v tomto případě materiálu upínače jako takového. Ohřev a následné ochlazení upínače je základním parametrem zabezpečujícím upnutí. Zahřátím upínací části se pouzdro rozevře tak, že je možné nástroj volně nasunout (případně vysunout). Při následném ochlazení se pouzdro bez problémů smrští a tím zachytí nástroj maximální přídržnou silou. Nutnou podmínkou bezproblémového upnutí je upínací stopka nástroje v tolerančním poli h6. Obrázek ukazuje rozložení teploty na konci průběhu ohřevu při montáži nástroje do upínače. Rozmezí zobrazeného barevného spektra zobrazuje teploty od 20°C do cca 350°C.

Někteří výrobci používají běžný materiál používaný například pro kleštinové upínače. Pro tuhle aplikaci je však tento materiál méně vhodný až nevhodný. Nedokáže opakovaně odolávat zahřívání na cca 250–350°C a následnému ochlazování bez narušení struktury materiálu. Dochází rovněž k odchylkám od požadované přesnosti. Naše upínače jsou vyráběny z materiálu, jehož struktura je přizpůsobena opakovanému zahřívání a ochlazování. Struktura v tomto případě odolává teplotám okolo 500°C. Díky tomu je možno výměnu nástroje dělat libovolně často (minimálně 5000 cyklů) bez vlivu na dlouhodobou kvalitu a přesnost upnutí.

Pro ohřev upínače – přesněji řečeno jeho koncové části (pro uchycení nástroje) – se v naprosté většině případů používá ohřev pomocí indukční cívky. Ta dokáže velmi efektivně a do hloubky prohřát potřebnou část upínače. Doba takového ohřevu se pohybuje kolem 5 sekund. Část upínače, za kterou dochází k úchopu obráběcím strojem, zůstává při takto rychlém ohřevu chladná. Jiné způsoby ohřevu jako například horkým vzduchem nejsou pro svoji malou intenzitu a nepřesné zacílení teplotního toku příliš vhodné. Chlazení držáku s nástrojem by poté trvalo 10 až 15 minut. Tento čas se vzhledem k nutnosti operativního použití nástroje zkracuje chlazením. Základní chlazení proudem vzduchu urychlí ochlazení na cca 2–5 minut. V některých systémech s přídavným chladičem je doba ještě kratší, a to cca 1 minuta. Asi nejrozšířenější a rovněž nejrychlejší je metoda chlazení kapalinou, kde se upínač vloží (automaticky či manuálně) do chladicí lázně a tím dojde k jeho ochlazení na teplotu okolního prostření. Tento cyklus chlazení trvá cca do 20 sekund.

Na závěr lze bez nadsázky konstatovat, že tepelným upínačům patří nejen současnost, ale i budoucnost v upínacích systémech obráběcích strojů v průmyslové výrobě. Do budoucna lze očekávat ještě masivnější nasazení tohoto upínacího systému, k čemuž bezpochyby přispívá nejenom cenová dostupnost těchto upínačů jako takových, ale stále přijatelnější cenová hladina ohřívacích a v druhé fázi chladicích zařízení potřebných na montáž a demontáž nástroje z a do upínače. V neposlední řadě k masivnějšímu rozšíření přispívá i široké spektrum kladných vlastností těchto upínačů oproti jiným způsobům upnutí nástroje.

Technický blok a nově zpracovaná témata v něm můžete pravidelně sledovat na www.habilis-steel.cz. Pro kompletní článek o tepelném upínání navštivte tento link.

Habilis Steel spol. s r.o.