Pro koupi nového obráběcího centra se rozhodli ve společnosti ProtoFinal s.r.o., která sériově vyrábí plastové komponenty a jejich vstřikovací formy.

V první polovině tohoto roku firma pořídila obráběcí centrum – stroj HAAS VF-3 se středovým chlazením, otáčením vřetene 8100 ot/min a velikostí stolu 1016×508×635 mm. V současné době je kapacita stroje naplněna z 50 % a společnost tedy nabízí možnost kooperací.

Firma Protofinal sériově vyrábí plastové komponenty a jejich vstřikovací formy do různých odvětví průmyslu (spotřební průmysl, obalový průmysl, stavební průmysl, elektronika atp.). Společnost řeší i vývoj těchto produktů, jejichž prototypy jsou následně tištěny na 3D tiskárnách. Výrobním firmám tak mohou pomoci zajistit potřebné komponenty pro jejich následnou výrobu.

Redakčně zpracováno z www.protofinal.cz

Firma Elakov Production uvedla do provozu nový obráběcí stroj Exeron HSC300. Elektroerozivní stroj Exeron stejnojmenné německé firmy se vyznačuje dobrou přístupností, jednoduchou údržbou, účelnou konstrukcí, kvalitním zpracováním, přesností a čistým provozem.

Společnost má moderní pracoviště kontroly jakosti a nástrojárnu, výrobní a skladovací plochy o velikosti 4500 m². Firma Elakov Production s.r.o. díky širokému spektru vlastních technologií v jednom výrobním areálu dokáže většinu zakázek zajišťovat vlastními kapacitami a pod přímou průběžnou kontrolou kvality a jakosti.

Redakčně zpracováno z www.elakov.cz

Společnost Linaset, a. s., rozšířila výrobní kapacitu. V provozu Bruntál, Zahradní zahájila výstavbu nové výrobní haly včetně technologického a skladovacího zázemí a kanceláří.

Investiční náklady stavební části činí 220 mil. Kč a dalších 500 mil. Kč bude v příštích letech investováno do strojů a zařízení. Zprovoznění a rozjezd výroby je plánován na 1.Q roku 2018. V nové hale bude postupně umístěno až 27 plně univerzálních lisů s tonáží 700 t a navazující výrobní technologie. Společnost v následujích letech vytvoří až 200 nových pracovních míst.

Nový vstřikovací lis ARBURG 720 S 3200-800 společně s robotem KUKA KR8 R 1620 byl pořízen do vstřikovny termoplastů Budišov nad Budišovkou. Díky tomuto šestiosému robotu firma vyřešila problém s původní výškou stroje.

Společnost Linaset působí na trhu již více než 55 let, je tradičním, plně integrovaným dodavatelem komplexních projektů pro automotive a jiné průmyslové obory, disponuje vlastní nástrojárnou a konstrukčním oddělením. Vyrábí vysoce jakostní technické výlisky, vstřikovací formy pro zpracování termoplastů a termosetů a kompletuje konstrukční sestavy, finální výrobky a domácí spotřebiče.

Redakčně zpracováno z www.linaset.cz

V červenci letošního roku firma Raptech zakoupila a instalovala nové 5osé obrábění, které bylo posíleno novým strojem Hermle C400.

Efektivní 5osé/5stranné obrábění umožňuje spousta funkcí. Obráběcí centrum C 400 nabízí nejvyšší přesnost a optimální povrch při velkých objemech třískového obrábění. C 400 má největší pracovní prostor v poměru k instalační ploše a může se ergonomicky přizpůsobit každému operátorovi stroje – pro obsluhu je tak zajištěn nejlepší komfort.

Firma Raptech s.r.o. má vlastní nástrojárnu, kde vyrábí nástroje, formy, zápustky, přípravky a strojní díly na nových CNC strojích. Mnohaleté zkušenosti pracovníků umožňují vyrábět i složité díly ze špatně obrobitelných materiálů jako Inconel nebo Stelit. Zároveň provádí navařování a tepelné zpracování povrchů laserovými i konvenčními technologiemi, opravy a repase strojních dílů.

Redakčně zpracováno z www.raptech.cz

Výrobu dílů pro světové automobilky a výrobu složitých forem a přípravků umožní nová pětiosá CNC frézka, kterou v červenci uvedli do provozu v CNC centru WITTE Automotive v Nejdku.

„Dostat nové zařízení na konečné místo určení do WITTE CNC centra nebylo nic jednoduchého. Museli jsme provést stavební úpravy pro našeho 5osého Championa,“ řekl Jan Děbnár, vedoucí týmu Nástrojárny. O high tech CNC stroji z produkce výrobce DMG - Mori Seiki dále doplňuje: „Toto špičkové zařízení v porovnání se stávajícími tříosými frézami umožní rotaci a naklápění os. Lineární osa x-y se otáčí rychlostí 80 m za minutu, pro srovnání 3× rychleji než na našich stávajících strojích. Rychlost vřetene je dvojnásobná (24000 otáček). Další výhody při výrobě forem a přípravků pro vývojové projekty firma vidí v možnosti laserového odměřování nástrojů. S relativně malými nástroji budou schopni frézovat větší hloubky s vysokou přesností.“ Do WITTE CNC centra přibyly na začátku října další špičkové stroje, což si pochvalují hlavně nástrojaři. Nové drátovky budou využívat k výrobě nových forem a přípravků a k opravám forem pro sériovou výrobu, které slouží standardní produkci pro zámky, výztuhy dveřních klik či lišt. Ve WITTE Automotive v Nejdku připravují plastařské novinky při výrobě softtouch.

S moderním zařízením budou pracovat nejen nástrojaři – obsluha CNC strojů, ale nové možnosti dává také konstruktérům forem. Nové technologie nejen v týmu nástrojárny jsou příležitostí k profesnímu růstu pro zaměstnance i pro studenty. Firma WITTE Automotive vyvíjí a vyrábí ve spolupráci se všemi slavnými automobilkami zamykací systémy pro přední a zadní kapoty, zamykací systémy dveří a bezpečnostní systémy sedadel.

Redakčně zpracováno z www.witte-automotive.cz

V pátek, 6. října 2017, proběhlo v PWO Czech Republic a.s. ve Valašském Meziříčí slavnostní otevření nové haly lisovny. Nová hala lisovny o výměře bezmála 5000 m2 je součástí již páté etapy výstavby, jedná se o investici ve výši 5 mil. eur.

Výstavba haly trvala deset měsíců a byla završena na konci srpna 2017. V průběhu září byla v hale dokončena instalace nového servolisu o lisovací síle 16000 kN (1600 t), který představuje jednu z nejinovativnějších lisovacích technologií za poslední roky v oblasti velkých lisů.

Tato tzv. TwinServo technologie umožní nabízet zákazníkům výrobky z ultra-vysokopevnostních plechů používaných pro výrobu automobilů s principy Lightweight Vehicle při udržení velmi příznivých nákladů na výrobu. Díky unikátnímu technickému řešení – motory a hlavní mechanické díly jsou zabudovány ve sklepní, nikoliv horní části lisu, v kombinaci s délkou pracovního stolu, se jedná zatím o jediný lis svého druhu v ČR. Mezi další jeho specifika patří nižší stavební výška, lepší pracovní energie, možnost nerovnoměrného zatížení lisu, menší hlučnost a v neposlední řadě jednodušší a intuitivní ovládání pro operátory. Lis začal v závodě ve Valašském Meziříčí vyrábět první sériové díly v průběhu října. Celkové investiční náklady dosahují výše 11,25 mil. eur.

Společnost PWO Czech Republic je součástí německého koncernu Progress-Werk Oberkirch AG, který po celém světě zaměstnává téměř 3500 lidí, z toho v České republice, v závodě ve Valašském Meziříčí, přes 600 pracovníků. Je dominantním výrobcem nástrojů a významným dodavatelem plechových výlisků a sestav pro automobilový průmysl. Svým zákazníkům nabízí komplexní služby v oblasti vývoje, konstrukce, výroby nástrojů a výroby a montáže kovových komponentů. Výše obratu celého koncernu za rok 2016 činila 409,6 mil. eur.

Redakčně zpracováno z www.protext.cz

Společnost EDM TRADE si vybrala Vsetínská firma NTZ s.r.o. pro dodávku profilové CNC brusky pro náročné rovinné broušení, kterou zakoupili v srpnu. Uspěli s modelem od španělské firmy GER, kontrétně SRCNC 80/40, vybavené mimo jiné také rotačním orovnávačem pro přesnější broušení profi lových částí.

Vsetínská firma NTZ s.r.o. provádí kompletní výrobu forem pro vstřikování plastů, střižných a ohýbacích nástrojů, přesných dílů a dalších produktů dle požadavků a podkladů klientů. Specializují se na CNC frézování, elektroerozivní obrábění (EDM hloubení a řezání drátem), opravy mikronavařováním a opracování povrchů leštěním s nejvyššími nároky na přesnost a kvalitu.

Redakčně zpracováno z www.edmtrade.cz

Pomocí investic do moderních výrobních zařízení zajišťuje weba požadovanou flexibilitu a výrobní kapacitu. Nákupem 5osého obráběcího centra pro centrálu v rakouském Dietachu podtrhuje weba ambice společnosti být velmi efektivní. Rostoucí poptávka po stále větších a složitějších tvářecích nástrojích, které firma vyrábí, vede ke zvýšené potřebě zdrojů a kapacit zejména v oblasti frézování.

Pořízením nového obráběcího centra zajišťuje weba jako inovativní nástrojárna spolehlivost a účinnost výroby. Podle porovnání různých konceptů strojů a dle podrobného vyhodnocení technických zvláštností a výhod se tým rozhodl pro nejnovější stroj výrobce TRIMILL, a to pro dynamické 5osé obráběcí centrum VM 6535, které bylo vyvinuto speciálně pro použití v nástrojárnách.

Stroj byl zakoupen nejen proto, že odpovídá potřebám firmy, ale má i celou řadu dalších technických předností. Kromě jednoduchého a ergonomického ovládání boduje vysoce výkonný frézovací stroj také svojí vysokou přesností a produktivitou. A to díky termodynamickému designu a možnosti automatické výměny frézovací hlavice při hrubém opracování a dokončovacích pracích. Pracovní prostor o velikosti 6500 mm v ose x a 3500 mm v ose y umožňuje přesné a úsporné obrábění velkých obrobků v sestavě. Široké spektrum použití, jakož i vysoká pojezdová rychlost 40 m/min nejsou jediné přednosti frézovacího stroje. Nabízené možnosti obrábění TRIMILLU VM 6535 optimálně splňují vysoké požadavky nástrojáren.

Horké tváření i vývoj a výroba náročných lisovacích a tvářecích nástrojů pro strukturní díly s vysokou až nejvyšší pevností jsou základními kompetencemi firmy weba. Společnost má centrálu s 380 zaměstnanci a čtyři závody v Rakousku, v ČR (weba Olomouc s.r.o.), USA a Číně. Díky nejmodernějším výrobním postupům a kvalifikovaným pracovníkům s dlouhodobými zkušenostmi se weba v průběhu let stala hlavním specialistou a pionýrem v oblasti horkého tváření, kde má dvacetiletou zkušenost.

Redakčně zpracováno z www.weba.at

Společnost Sandvik Coromant, jejíž specializací jsou obráběcí nástroje a nástrojové systémy, představila novou řadu axiálních a pro víceúčelové stroje určených nástrojových držáků CoroTurn® Prime, které mají obrobnám usnadnit přechod na novou metodu PrimeTurning™, umožňující soustružení ve všech směrech. Jejich zařazení do nabídky umožňuje uživatelům maximální využití výhod metody PrimeTurning na víceúčelových obráběcích centrech typu turn-mill a na vertikálních soustruzích. Připočteme-li ještě stávající sortiment radiálních nástrojových držáků, má nyní společnost Sandvik Coromant k dispozici ucelenou nabídku pro operace, využívané při obrábění metodou PrimeTurning.

Pro víceúčelové obráběcí stroje určené zdvojené nástrojové držáky CoroTurn Twin Tool značky Sandvik Coromant umožňují současné upnutí břitové destičky CoroTurn typu A a B.

Jednou z nejdůležitějších novinek v sortimentu je zdvojený nástrojový držák CoroTurn Prime Twin Tool pro víceúčelové stroje. Nástrojové držáky Twin-Tool umožňují současné upnutí břitových destiček CoroTurn Prime typu A i B, což výrobcům například umožňuje provést nejprve hrubování destičkou typu B a okamžitě přejít k dokončování destičkou typu B.

„Moderní víceúčelové stroje jsou určeny pro obrábění celých součástí, ale výměna nástrojů u nich obvykle trvá dlouho – mnohdy i 15 až 20 sekund,“ říká Håkan Ericksson, produktový manažer pro oblast všeobecného soustružení ze společnosti Sandvik Coromant. „Proto nový zdvojený nástrojový držák ušetří zákazníkům velké množství času při výměnách nástrojů.“

Další výhodou je, že na víceúčelových strojích umožňuje obrábění v ose B obsluze stroje naprogramovat úhel nástroje ve velmi přesných krocích. Využívá-li stroj při obrábění svou osu B, při použití neutrálních držáků se výrazně zlepšuje přístup do místa řezu. V kombinaci se zjednodušením prováděných operací se tak otevírají obrovské možnosti pro dosažení úspory času a zvýšení produktivity, což výrobcům pomůže omezit inventář a skladové zásoby nástrojů a přinese konkurenční výhody.

Do nabídky bylo začleněno šest nových nástrojových držáků pro víceúčelové obráběcí stroje, které se při obrábění s využitím osy B upínají pod úhlem 45° a umožňují použití břitových destiček CoroTurn Prime typu A i B. Varianty pro víceúčelové obráběcí stroje zahrnují čtyři běžné nástrojové držáky (pouze s jednou břitovou destičkou) a dva zdvojené nástrojové držáky (se dvěma břitovými destičkami). Pro použití jsou k dispozici zdvojené nástrojové držáky CoroTurn Prime se spojkou Coromant Capto o velikostí® C5 – C8.

Součástí sortimentu je rovněž řada axiálních nástrojových držáků pro vertikální soustruhy a společnost Sandvik Coromant tak má k dispozici ucelenou nabídku umožňující využití metody PrimeTurning: axiální, radiální i pro obrábění na víceúčelových strojích určené nástrojové držáky. Celkem bylo do nabídky nově zařazeno osm axiálně upínaných nástrojových držáků se specifickým určením. Tento typ nástrojových držáků je kompatibilní s naprostou většinou vertikálních soustruhů a je k dispozici se spojkou Coromant Capto a v provedení pro břitové destičky CoroTurn Prime typu A nebo typu B.

Přesto, že metodu PrimeTurning lze využívat napříč celou oblastí všeobecného soustružení, nejvýhodnější je pro závody zabývající se velkosériovou výrobou (automobilový průmysl), stejně jako pro podniky zaměřené na obrábění velkých dílů (letecký průmysl), kde je zapotřebí omezit výměny nástrojů, časy na seřízení a prostoje ve výrobě.

A konečně, díky metodě PrimeTurning, umožňující soustružení ve všech směrech, a nástrojům CoroTurn Prime, budou výrobci moci provádět soustružnické operace mnohem efektivněji. Ve srovnání s konvenčním soustružením lze dosáhnout zvýšení produktivity o 50–80% a současně i 1.5-2 násobného prodloužení životnosti nástroje.

Více informací naleznete na adrese www.sandvik.coromant.com/cs-cz/products/coroturn_prime.

Sandvik Coromant Společnost Sandvik Coromant, která je součástí globální průmyslové strojírenské skupiny Sandvik, zaujímá vedoucí postavení v oblasti výroby nástrojů a nabídky odborných znalostí a řešení pro obrábění kovů, kterými se řídí průmyslové standardy a inovace požadované kovozpracujícím průmyslem nyní, i pro další průmyslovou epochu. Podpora vzdělávání, rozsáhlé investice do výzkumu a vývoje a silné partnerství se zákazníky jsou zárukou rozvoje technologií obrábění, které mění, ukazují cestu a ženou vpřed budoucí průmyslovou výrobu. Celosvětově společnost Sandvik Coromant vlastní více než 3 100 patentů, zaměstnává více než 8 000 zaměstnanců a své zastoupení má ve 150 zemích. Více informací získáte na www.sandvik.coromant.com nebo vstoupíte-li do diskuze na sociálních sítích. Kontaktní údaje Nikki Stokes – PR & Advertising – Sandvik Coromant Tel: +44 (0) 121 504 5422 Email: nikki.stokes@sandvik.com Nevena Rasic – Account Director – Publitek Tel: +44 (0) 208 429 6541 Email: nevena.rasic@publitek.com www.sandvik.coromant.com/czPamatujete se ještě na jednu ze základních pouček obrábění? Obráběcí nástroj musí být co nejkratší, nejtužší a nejstabilnější – pak lze očekávat nejméně problémů při jeho aplikaci.

Fréza Highfeed 6 podává skvělý výkon u všech typů aplikací s vysokou rychlostí posuvu, včetně operací čelního frézování a ponorného frézování

Současná situace však klade na nástroje zcela jiné požadavky – dílce jsou čím dál tím složitější, a tak je třeba k jejich obrábění použít nástroje, které zdaleka nejsou ideální – štíhlé, s dlouhým vyložením a malou stabilitou. Jak takové situaci čelit v prostředí, kde jsou předpokladem vysoká bezpečnost operací a spolehlivost procesů? Vždyť se jedná o základní stavební kameny pro dosažení automatizované výroby dle filosofie Industry 4.0! Existují vůbec nástroje, které jsou schopné takto fungovat?

Aktuální situaci průmyslové výroby lze charakterizovat popisem „sériová výroba individualizovaných produktů“. Každý chce mít svůj „unikátní“ výrobek, co nejlépe přizpůsobený vlastním potřebám. Přitom za něj nezaplatit více než jiní lidé za své unikáty, dostat jej obratem a se zárukou plné kvality. Výroba musí těmto požadavkům vycházet vstříc, a tak se zvyšuje poptávka po co nejuniverzálnějších technologiích. Vztáhneme-li tyto skutečnosti na obráběcí nástroje, docházíme k tomu, že musí zvládat vysoce produktivní obrábění složitých součástí, jejichž tvary se často mění a jsou vyráběny z nejrůznějších materiálů. Velikost výrobních dávek lze často počítat na jednotkové kusy, někdy na desítky až stovky kusů, avšak statisícové až milionové série hromadné výroby jsou dnes minulostí.

Přesto jsou již nějakou dobu k dispozici frézy, které takovéto potřebné vlastnosti mají. Jedná se o nástroje pro frézování vysokým posuvem. Jejich velkou výhodou je schopnost velkých úběrů materiálu v krátkém čase, tedy vysoká produktivita. Tu lze navíc udržovat i při potřebě obrábět s dlouhým vyložením nástroje, neboť řezné síly směřují převážně do osy vřetena stroje a riziko vzniku vibrací je velmi nízké. Charakteristikou strategie frézování vysokým posuvem je malá axiální hloubka řezu, relativně velká radiální hloubka řezu a střední až vyšší řezné rychlosti. Zatížení břitů nástroje je ve srovnání s konvenčními strategiemi obrábění velmi nízké, takže je metoda velmi bezpečná a spolehlivost a opakovatelnost procesu jsou na vysoké úrovni.

Nástroje pro frézování vysokým posuvem jsou výhodné také tím, že dosahují vysokých výkonů při několika různých metodách obrábění. Klasický způsob frézování vysokým posuvem se provádí metodou „Z-levelling“, tedy po tenkých vrstvách a za velmi vysokých hodnot posuvu. Možnost a zároveň potřeba vysokého posuvu je dána konstrukcí čelních břitů nástroje, které se vyznačují velmi malým úhlem nastavení hlavního ostří. Využívá se tedy efektu ztenčování třísky a jeho kompenzace prostřednictvím vysokého posuvu, který zajistí správnou tloušťku třísky pro optimální podmínky obrábění. Nástroje jsou zároveň velmi vhodné pro různé operace zafrézování do plného materiálu, ať již po šikmé dráze přímé, nebo po spirále či šroubovici. Jednotlivými metodami nebo jejich kombinacemi lze velmi účinně kopírovat složité tvary obrobků a relativně jednoduchými úpravami drah nástroje dosahovat potřebných tvarových modifikací.

Obrovskou výhodou a silou koncepce fréz pro obrábění vysokým posuvem je možnost jejich využití při strategii ponorného frézování. Zde je však na místě zmínit, že pro tuto metodu jsou vhodné pouze nástroje „klasické“ vysokoposuvové konstrukce, tedy ty, které mají hlavní ostří v čistém či přibližném tvaru části oblouku kružnice o velkém poloměru. Využívá se velkého bočního kroku, který volíme tak, aby byl v záběru s přesahem i vrchol profilu ostří v čelní části břitu, což velmi zvyšuje stabilitu nástroje při obrábění. Řezné síly i při této metodě směřují do osy nástroje a navíc je velmi výhodný i odklon vedlejšího ostří, které je tak pouze svou minimální částí v oblasti obvodového průměru nástroje v kontaktu s obráběným povrchem dílce. Tato metoda je zároveň jednoduchá na programování, takže ji lze s výhodou využít i v případech, kdy není k dispozici CAM systém pro složitější obráběcí postupy.

Obrovskou výhodou a silou koncepce fréz pro obrábění vysokým posuvem je možnost jejich využití při strategii ponorného frézování. Zde je však na místě zmínit, že pro tuto metodu jsou vhodné pouze nástroje „klasické“ vysokoposuvové konstrukce, tedy ty, které mají hlavní ostří v čistém či přibližném tvaru části oblouku kružnice o velkém poloměru. Využívá se velkého bočního kroku, který volíme tak, aby byl v záběru s přesahem i vrchol profilu ostří v čelní části břitu, což velmi zvyšuje stabilitu nástroje při obrábění. Řezné síly i při této metodě směřují do osy nástroje a navíc je velmi výhodný i odklon vedlejšího ostří, které je tak pouze svou minimální částí v oblasti obvodového průměru nástroje v kontaktu s obráběným povrchem dílce. Tato metoda je zároveň jednoduchá na programování, takže ji lze s výhodou využít i v případech, kdy není k dispozici CAM systém pro složitější obráběcí postupy.

Univerzálnost využití obráběcího nástroje však s sebou nese i potřebu správného stanovení řezných parametrů pro každou aplikaci. Stejný nástroj použitý ve stejném materiálu různým způsobem znamená totiž vždy různé řezné podmínky pro dosažení efektivního a bezpečného obrábění. Při nasazení frézy pro vysoké posuvy metodou ponorného frézování jsou záběrové poměry zcela odlišné od metody „Z-levelling“ a geometrie obráběcí operace náhle neumožňuje použití vysokého posuvu. Je tedy třeba nastavit řezné podmínky vhodné pro aplikaci ponorným způsobem a nenechat se ovlivnit tím, že se jedná o „nástroj pro frézování vysokým posuvem“. Naopak, ke klasickému frézování vysokým posuvem lze využít i nástroje, které jsou primárně určené pro jiné aplikace, avšak jejich vlastnosti za určitých podmínek obrábění vysokým posuvem umožňují. Příkladem mohou být čelní válcové frézy s velkým rohovým rádiem nebo frézy osazené kruhovými břitovými destičkami. Pokud s takovými nástroji budeme obrábět po vrstvách s malou axiální hloubkou řezu, bude z konstrukční podstaty tvar ostří tvořený částí oblouku kružnice o „větším“ poloměru v záběru tak, že efektivní úhel nastavení ostří bude velmi malý a nastává situace, kdy je třeba použít vysokého posuvu, aby byla zachována správná tloušťka odřezávané třísky.

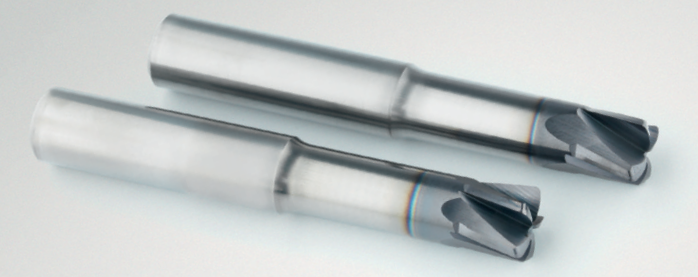

Z uvedených skutečností vyplývá, že pro strategii frézování vysokým posuvem jsou vhodné nástroje několika různých provedení tvaru ostří a také že nástroje s konstrukcí pro obrábění vysokým posuvem lze využít s výhodou i pro jiné typy obráběcích strategií. Společnost Seco Tools proto dodává široké spektrum nástrojů, které je možno pro takovéto obráběcí operace využít. Významnou složku tvoří monolitní karbidové frézy dvou provedení – JHF980 s „klasickou“ geometrií pro vysoké posuvy v několika délkových řadách pro univerzální použití v prakticky všech typech obráběných materiálů a JHF181 s torickou čelní geometrií (válcové provedení s větším rohovým rádiem) pro obrábění kalených ocelí (ISO-H) a superslitin (ISO-S). Výhodnou možností je také využití modulárních systémů Seco Minimaster či Minimaster Plus, které sestávají ze stopky a vyměnitelné karbidové hlavičky. Jak stopky, tak hlavičky jsou různého provedení, a tak lze pomocí různých kombinací sestavit nástroj prakticky „na míru“ konkrétní aplikace a využít jej pro obrábění výše uvedenými způsoby. Největší část sortimentu nástrojů pro obrábění vysokým posuvem tvoří provedení s vyměnitelnými břitovými destičkami. Zde je k dispozici několik typů fréz pro různé aplikace a s rozdílným konstrukčním provedením tvaru ostří. Nejuniverzálnější řadu v současnosti tvoří nástroje systému Highfeed 2 s jednostrannými břitovými destičkami (2 řezné hrany) v základě obdélníkového formátu se zakřiveným tvarem hlavního ostří. Ekonomičtější variantu představuje systém Highfeed 4 s oboustranným provedením destiček (4 řezné hrany) obdobného tvaru. Oblíbenou a výkonnou variantou je systém HF-SCET, který využívá jednostranné břitové destičky čtvercového formátu se 4 řeznými hranami a je určen převážně pro silnější obráběcí stroje a těžší hrubovací aplikace. Oboustranné řešení s více řeznými hranami na destičce prezentuje nejmodernější systém Highfeed 6 s trigonálním tvarem destiček (6 řezných hran) a pro nejtěžší aplikace rovinného hrubování pak provedení HF Double Octomill, které využívá oboustranné břitové destičky osmihranného formátu (16 řezných hran) určené pro aplikace klasického čelního obrábění v tělesech s lůžky modifikovanými tak, aby bylo dosaženo potřebného malého úhlu nastavení hlavního ostří. K doplnění sortimentu pak přispívají i frézy s kruhovými břitovými destičkami. Jednak v jednostranném, pozitivním provedení R217/220.29 s několika řadami průměrů destiček, nejnověji pak oboustranné, negativní destičky o průměru 12 mm na tělesech řady R217/220.28.

Monolitní karbidové frézy Jabro-HFM JHF980 pro obrábění vysokým posuvem jsou navržené pro extrémně produktivní čelní frézování, frézování drážek a ponorné frézování

Zde je na místě zmínit i velkou důležitost správného programování. V současné době je využití CAM systémů ve výrobních procesech na velmi rozdílných úrovních, avšak pro moderní výrobu typu Industry 4.0 je naprostou nezbytností. Předpokladem je totiž CAD modelování obrobků a přenos dat jednotlivých modelů dále do procesu přípravy a realizace výroby, tedy CAM prostředí, v němž dochází k vyhodnocení požadavků a stanovení technologie a strategie výrobního postupu, včetně nástrojů a dalšího potřebného vybavení. Aby bylo obrábění skutečně efektivní, je třeba plynule řídit dráhu nástroje a řezné parametry pro aktuální podmínky řezného procesu v každém okamžiku jeho průběhu. Tak složité programování samozřejmě nelze provádět manuálně, a je tedy na místě zodpovědně vybrat vhodný CAM systém, nejlépe vyhovující potřebám konkrétního výrobního provozu. Velmi dobrým příkladem opodstatnění CAM programování jsou aplikace kopírovacího frézování nástroji s kruhovými břitovými destičkami. Záleží totiž na tom, v jaké vzájemné poloze jsou v každém okamžiku břit nástroje a obráběný prvek dílce. Velikost záběru a efektivní obráběcí průměr se v závislosti na tvaru obrobku a dráze nástroje při kopírování může neustále měnit, a tak je třeba také upravovat řezné parametry. V určité části může nástroj obrábět čelně s malou axiální hloubkou řezu, tedy v situaci vyžadující použití vysokého posuvu pro zachování správné tloušťky třísky, a hned nato přecházet do kopírování bočního tvaru s využitím téměř celého oběžného průměru frézy a velkou částí oblouku ostří nástroje v záběru. V rámci krátkého časového úseku jediné obráběcí operace se mění dynamické obrábění v silové a je třeba předvídavě reagovat úpravou dráhy nástroje či parametrů obrábění tak, aby byl proces co nejplynulejší a vždy byla zachována vysoká bezpečnost.

Frézy Highfeed 2 pro frézování vysokým posuvem umožňují v porovnání s konvenčními metodami až třikrát vyšší rychlost obrábění

A právě bezpečnost a předvídatelnost musí být vyžadovány i v otázce opotřebení nástrojů. Trvanlivost břitů nástroje a hlavně její opakovatelnost jsou také velmi významným faktorem pro automatizaci výrobních procesů. To platí beze zbytku i pro sortiment břitových destiček pro frézování vysokým posuvem a další zmiňované aplikace. Jedná se tedy vždy o správný výběr řezných geometrií a karbidových tříd, které budou nejlépe vyhovovat konkrétním aplikacím. Nejnovější „posilou“ je na tomto poli moderní třída Seco, určená primárně pro obrábění ocelí, s označením MP2050. Jedná se o řezný materiál s nově vyvinutým složením základního substrátu, který vykazuje vyšší houževnatost a další důležité vlastnosti za vysokých teplot, a kombinovaným PVD povlakem, jenž zajišťuje vysokou otěruvzdornost břitu a zároveň integritu ostří. Břitové destičky tak mají vyšší životnost při středních až vyšších řezných rychlostech a díky zvýšené houževnatosti lze pracovat s vyššími hodnotami posuvu, přinášejícími nárůst produktivity. Tento řezný materiál je určen pro obrábění středně- až vysokolegovaných ocelí, nástrojových ocelí a feritických, martenzitických a precipitačně vytvrditelných nerezových ocelí. Vykazuje zároveň velmi dobré výsledky i při obrábění středně- až vysokolegovaných austenitických a duplexních nerezových ocelí, jakož i materiálů skupiny ISO-S, tedy superslitin a titanu. Ve všech případech se tedy jedná o pokročilé obtížně obrobitelné materiály, které jsou pro své užitné vlastnosti ve stále větším měřítku používané v moderní konstrukci a výrobě. A právě v těchto obtížných aplikacích, znesnadňovaných navíc většinou vysokou komplexností obráběných dílců, spočívá síla nástrojů a strategie frézování vysokým posuvem.

Závěrem lze říci, že nástroje a strategie frézování vysokým posuvem skutečně mohou posloužit jako most do prostředí Industry 4.0. Jejich správným využitím lze v širokém spektru potřeb moderní průmyslové výroby zajistit potřebnou variabilitu a bezpečnost obráběcích operací a zároveň dosáhnout vysoké produktivity a procesní spolehlivosti – bezproblémového obrábění, které je pro tento nadcházející trend naprostou nezbytností.

Jan Matějíček, Seco Tools CZ

Seco Tools CZ, s. r. o. Olomoucká 178a 627 00 Brno Tel.: +420 530 500 811 Fax: +420 530 500 810 seco.cz@secotools.com www.secotools.com/cz