„Tyto oblasti výroby považuji za špičku v řemesle a na jejich realizaci zde potřebuji mít špičkové technologie a zkušené lidi,“ uvedl pan Bohumil Cempírek starší, do jehož společnosti CECHO jsme zavítali v rámci příprav prvního vydání časopisu NÁSTROJÁRNA +.

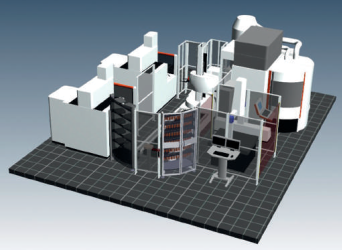

Do obce Polnička nedaleko Žďáru nad Sázavou, kde tato společnost sídlí, jsme se vydali s cílem získat co nejvíce informací o plánované instalaci nové automatizované výrobní buňky, které pro společnost CECHO přináší enormní zvýšení produktivity výroby, pokrytí aktuálních kapacitních potřeb společnosti, a to v podmínkách nedostatku lidských zdrojů jako nejpalčivějšího problému současnosti téměř ve všech strojírenských firmách. Kompletní dodávka strojů a robota WPT1+, jejich instalace, zprovoznění, zaškolení obsluh a uvedení do nepřetržitého provozu v režimu 24/7 je realizováno společností GF Machining Solutions. Instalace této špičkové technologie je logickým vyústěním dlouhodobé spolupráce v podobě dodávek vysoce produktivních strojů a technologií a současně je jediným řešením, které ideálně naplňuje firemní strategii společnosti CECHO, jíž je řízený rozvoj a kontrolovaný růst společnosti. Ambicí společnosti je být minimálně regionálním technologickým lídrem se schopností plně využít pro posílení vlastní konkurenceschopnosti vysoce efektivní řešení jak z oblasti obráběcích strojů, tak automatizace od GF.

Zástupcem a naším druhým průvodcem se proto stal pan Willi Glatter, který má ve společnosti GF Machining Solutions s. r. o. na starost prodej strojů a je jedním z členů realizačního týmu automatizační buňky sestávající z EDM hloubičky FORM 200, CMM Wenzel, vše obsluhováno robotem WPT1+ s paletizací GPS 240 stejně jako robot od SYSTEM 3R (člen skupiny GF).

Instalace a následné oživení výrobní linky včetně odladění výroby je plánováno na polovinu května (uzávěrka vydání N+ 1/2017 je 12. 5. 2017 – pozn. redakce), uvedení do provozu včetně zaškolení obsluhy je plánováno na konec května. Jedná se v krátké době o šestou instalaci tohoto typu v rámci ČR, kdy společnost CECHO shodně jako předcházející uživatelé svou volbu nasazení automatizace SYSTEM 3R od GF Machining Solutions s. r. o. učinila na základě technických parametrů, ale dále oceňuje i to, že řídicí systém automatizace je kompletně v českém jazyce, zaškolení obsluh je realizováno týmem místních aplikačních techniků formou pilotního projektu pro extrémní zkrácení náběhu do plného provozu.

Cílem společnosti CECHO – Bohumil Cempírek je neustále rozvíjet výrobu menších forem s limitní váhou do 3 t a soustředit ve svém týmu zkušené zaměstnance, kteří budou pro svoji práci nadšení, k čemuž rozhodně přispívá práce na špičkovém technologickém zařízení, které nabízí prostor pro nové zkušenosti a přináší nezbytnou motivaci.

Pořízení robotizované výrobní linky zajistí společnosti ekonomický přínos díky pokrytí výrobní kapacity, která momentálně schází a řeší se formou kooperací.

Nově instalovanými technologiemi v CECHO jsou tyto stroje:

V buňce, a tedy v nepřetržitém režimu bude dále provozován 3D měřicí přístroj Wenzel. Vznikne robotizované pracoviště s vysokou výrobní kapacitou získanou jednak nasazením výkonných strojů, ale zejména díky téměř dokonalé eliminaci veškerých vedlejších, neproduktivních, ztrátových časů a rychlé výměně výrobků. Jedním z nejdůležitějších přínosů je pak eliminace chyb, které do procesu vnáší lidský faktor. Naprosto revoluční je i úroveň kontroly nad celým výrobním procesem a schopnost realizace zakázek dle jejich časové náročnosti nebo dle harmonogramu priorit a termínu dokončení.

Při standardním manuálním zakládání obrobku do hloubičky, výměně elektrody i obrobku vznikají značné neproduktivní časy, kdy hloubička nevyrábí, a tudíž ztrácí kapacitu, hlavní výrobní čas je tehdy, kdy hloubička hloubí tvar do materiálu.

Nevýrobní časy jsou novým robotizovaným systémem minimalizovány, odstraňujeme je mimo stroj a ten tak může vyrábět. Produktivita na hloubení je úzkým místem v kapacitě společnosti CECHO. Nově nasazený stroj je 2× tak výkonný oproti současnému stavu. Doba, kdy stroj pracuje, nebude zatěžována seřizovacími časy, nová hloubička bude o 100 % produktivnější a tím se pokryje zúžený profil, který v současnosti omezuje kapacitu. Hloubička je přizpůsobena režimu 24/7 bez obsluhy. Příprava veškerých elektrod, obrobků a programů (tzv. nabití či nazbrojení) se standardně řeší při ranní směně. Hloubička a CMM je pak robotem zásobována během celého výrobního procesu obrobky a elektrodami ze zásobníků, které jsou integrovány ve WPT1+. V konkrétní konfiguraci společnosti CECO zásobníky disponují 80 pozicemi pro elektrody a deseti pro palety GPS 240 pro upnutí obrobků. Při konfiguraci zásobníků se pak vycházelo z požadavku na bezobslužný, nepřetržitý provoz po dobu víkendů, tzn. po dobu osmi směn od pátku odpoledne do pondělního rána. Celý režim v automatizační buňce je řízen SW s názvem WSM a Cell Manager, které jsou velmi sofistikovaným řešením, jež disponuje celým souborem funkcionalit, díky nimž dosahujeme úrovně vytížení strojů v buňce až na hodnotě okolo 7 000 hodin/rok „v řezu“.

Nevýrobní časy jsou novým robotizovaným systémem minimalizovány, odstraňujeme je mimo stroj a ten tak může vyrábět. Produktivita na hloubení je úzkým místem v kapacitě společnosti CECHO. Nově nasazený stroj je 2× tak výkonný oproti současnému stavu. Doba, kdy stroj pracuje, nebude zatěžována seřizovacími časy, nová hloubička bude o 100 % produktivnější a tím se pokryje zúžený profil, který v současnosti omezuje kapacitu. Hloubička je přizpůsobena režimu 24/7 bez obsluhy. Příprava veškerých elektrod, obrobků a programů (tzv. nabití či nazbrojení) se standardně řeší při ranní směně. Hloubička a CMM je pak robotem zásobována během celého výrobního procesu obrobky a elektrodami ze zásobníků, které jsou integrovány ve WPT1+. V konkrétní konfiguraci společnosti CECO zásobníky disponují 80 pozicemi pro elektrody a deseti pro palety GPS 240 pro upnutí obrobků. Při konfiguraci zásobníků se pak vycházelo z požadavku na bezobslužný, nepřetržitý provoz po dobu víkendů, tzn. po dobu osmi směn od pátku odpoledne do pondělního rána. Celý režim v automatizační buňce je řízen SW s názvem WSM a Cell Manager, které jsou velmi sofistikovaným řešením, jež disponuje celým souborem funkcionalit, díky nimž dosahujeme úrovně vytížení strojů v buňce až na hodnotě okolo 7 000 hodin/rok „v řezu“.

Společnost GF Machining Solutions s. r. o. dodá nový stroj, automatizační zařízení a oživí celou automatizační buňku. Obrovskou devizou pro konečného uživatele je, a byla to i podmínka zadavatele, že kompletní dodávku a zprovoznění získá od jednoho dodavatele, který je skutečným garantem celé realizace, i když CMM bylo již provozováno na kontrolním oddělení a jeho přemístění a kalibraci jako jedinou provedou technici dodavatele měřicího přístroje, ovšem v součinnosti s aplikačními techniky GF Machining Solutions s. r. o.

Důležitým aspektem instalace nové linky je nenarušení chodu stávající výroby a okamžité navýšení produktivity. Ve stroji jsou nainstalovány pojistné mechanismy ochrany stroje. Jakmile se chod zastaví, vyšle signál obsluze, která závadu odstraní a může pokračovat dál. Společnost GF Machining Solutions s. r. o. zajišťuje servis a údržbu celé robotizované linky. Skvělé dlouholeté zkušenosti s přístupem celého týmu GF Machining Solutions s. r. o., rychlý servis i vynikající kvalita strojů od této společnosti hrála dle slov pana Cempírka hlavní roli ve výběru dodavatele nových strojů.

V čase, kdy čtete tento časopis, je výrobní linka již v provozu a věřte, že v některém z dalších čísel se budeme snažit přinést vám přesnější a hlavně konkrétní informace o zefektivní výroby, úsporách nákladů i nových zakázkách, které společnosti CECHO – Bohumil Cempírek přinesla.

Závěr patří poděkování panu Bohumilovi Cempírkovi st. za laskavé přijetí ve své společnosti a pánům Glatterovi i Hájkovi ze společnosti GF Machining Solutions s. r. o. za spolupráci.

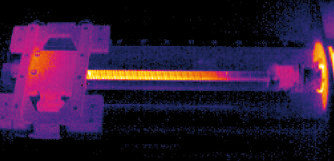

David Bartoš, Iva Duroňová, redakce Infocube s. r. o.Přesnost u malosériové výroby často trpí vlivem stále se měnících úloh a podmínek výroby. V mnoha případech jsou příčinou trvalé a nevypočítatelné změny teplotních poměrů stroje a jeho pohonů, které vedou k tepelné roztažnosti kuličkových šroubů. Měření polohy v uzavřené smyčce lineárními snímači HEIDENHAIN tato kolísání hnacího ústrojí eliminují. Zjišťují vždy přesnou polohu stolu stroje. Výsledkem jsou stále přesné výrobky a přísně dodržované tolerance.

Malé série, které se často mění, vyžadují i nejmodernějších provozech něco navíc, pokud má být jejich výroba přesná a hospodárná. Mnoho času a personálního nasazení vyžaduje především organizace a logistika. Veškeré přípravy, výrobní postupy a následné zpracování musí na sebe co nejpřesněji navazovat. Pokud je totiž vlastní obrábění rychlejší než seřizování strojů a zařízení, mají prodlevy značný vliv. Počítat je také třeba s náročným a časově těsným plánováním dalšího obsazení stroje. Není proto divu, že se při všech těchto nárocích na organizaci a plánování téma přesnosti při malosériové výrobě netěší žádné zvláštní pozornosti.

Malé série, které se často mění, vyžadují i nejmodernějších provozech něco navíc, pokud má být jejich výroba přesná a hospodárná. Mnoho času a personálního nasazení vyžaduje především organizace a logistika. Veškeré přípravy, výrobní postupy a následné zpracování musí na sebe co nejpřesněji navazovat. Pokud je totiž vlastní obrábění rychlejší než seřizování strojů a zařízení, mají prodlevy značný vliv. Počítat je také třeba s náročným a časově těsným plánováním dalšího obsazení stroje. Není proto divu, že se při všech těchto nárocích na organizaci a plánování téma přesnosti při malosériové výrobě netěší žádné zvláštní pozornosti.

Rozumná základní přesnost je obyčejně konstrukční charakteristikou moderních strojů. Záludnosti však tkví, jak tomu často bývá, v detailech; v tomto případě se jedná o tepelné deformace způsobené vnitřními tepelnými zdroji ve stroji a tím i při vlastním obrábění.

Že se materiály působením tepla roztahují, je samozřejmost. U lineárních os se to týká především kuličkových šroubů. Ty se během obrábění ohřívají při každém pojezdu stolu stroje působením předpětí a s tím spojeného tření mezi kuličkami oběžného vřetena a matice.

Takzvané předepnuté uložení kuličkového šroubu mu umožňuje s tím spojenou roztažnost, zamezující škodám na uložení. Vzhledem ke koefi cientu tepelné roztažnosti oceli 10 μm na metr délky a jeden stupeň rozdílu teploty lze tuto roztažnost pro ocelový kuličkový šroub snadno spočítat. U kuličkového šroubu o délce 1 m tedy dojde při vzrůstu teploty o 1 °C k odchylce 10 μm. Vzhledem k tomu, že jsou teploty kuličkového šroubu 45 °C celkem běžné (jedná se o nárůst teploty o 25 °C oproti optimální teplotě 20 °C), lze skutečné rozměrové odchylky snadno předvídat.

V pondělí ráno má stroj po víkendu v klidovém stavu ideální teplotu 20 °C. Nyní začíná příprava a seřizování pro malou sérii 40 dílců. Jedná se průměrně náročné obrábění bez příliš vysokých pojezdových rychlostí stolu stroje, s maximální rychlostí posuvu cca 3,5 m/min. Do obrobků mají být vyvrtány vždy dvě díry s roztečí 350 mm a má být ofrézován obrys. Obrábění trvá pět a půl minuty, tolerance rozteče činí ± 0,02 mm.

Následná kontrola kvality zjistila, že ze 40 zhotovených obrobků je pouze prvních 25 v mezích tolerance. Celkem 40 procent výroby jsou zmetky, což je katastrofální výsledek! Co se stalo?

Během obrábění se kuličkový šroub trvale zahříval. Po 25. obrobku dosáhlo zahřátí kritického bodu, ve kterém tepelná roztažnost kuličkového šroubu překročila rámec tolerance ± 0,02 mm. U posledního dílce činila odchylka dokonce 70 μm. Jednoduchý trik umožní jasně zviditelnit tuto odchylku: po obrobení 40. dílce je první obrobek znovu upnut do stroje; přistavení ve směru Z se rozpůlí. Druhé vrtání, vytvořené tímto způsobem do již hotového obrobku, zanechalo ve stávajících otvorech zřetelně viditelné hrany; a stejně tak druhé frézování obrysu – výsledek 70 μm tepelného roztažení kuličkového šroubu.

Problémem výroby malých sérií však není snadno vypočítatelná délková roztažnost. Problémem jsou trvale se měnící předpoklady a rámcové podmínky, vzhledem k nimž nelze vývoj teploty ve stroji vypočítat. Protože po první malé sérii v pondělí ráno bude stroj obratem přestaven na následující obrábění. Avšak jaké teplotní podmínky nyní vládnou ve stroji? Poklesla teplota během přestavování opět na 20 °C, nebo je v kuličkovém šroubu ještě nějaká zbytková teplota? To nikdo neví a s každou následující sérií budou podmínky stále hůře postižitelné. Praktické hodnoty pro budoucí obrábění nelze odvodit. Stejným obráběním by mohlo příště vzniknout více nebo méně zmetků podle toho, při jaké výchozí teplotě kuličkového šroubu bylo obrábění zahájeno a jak se vyvíjela teplota kuličkového šroubu.

Problémem výroby malých sérií však není snadno vypočítatelná délková roztažnost. Problémem jsou trvale se měnící předpoklady a rámcové podmínky, vzhledem k nimž nelze vývoj teploty ve stroji vypočítat. Protože po první malé sérii v pondělí ráno bude stroj obratem přestaven na následující obrábění. Avšak jaké teplotní podmínky nyní vládnou ve stroji? Poklesla teplota během přestavování opět na 20 °C, nebo je v kuličkovém šroubu ještě nějaká zbytková teplota? To nikdo neví a s každou následující sérií budou podmínky stále hůře postižitelné. Praktické hodnoty pro budoucí obrábění nelze odvodit. Stejným obráběním by mohlo příště vzniknout více nebo méně zmetků podle toho, při jaké výchozí teplotě kuličkového šroubu bylo obrábění zahájeno a jak se vyvíjela teplota kuličkového šroubu.

Měření polohy lineárním snímačem je naproti tomu nezávislé na tepelné roztažnosti kuličkového šroubu a na dalších obvyklých vlivech. Tak zvaná regulace v uzavřené smyčce zjišťuje polohu stolu stroje vždy přesně. Výsledkem je stabilní výroba s trvale vysokou kvalitou obrobků.

To prokazuje porovnávací obrobení k již výše popsanému příkladu. Na stroji s regulací v uzavřené smyčce nevznikají žádné zmetky; všechny obrobky leží v rámci zadané tolerance. Opakované obrobení prvního dílce po zhotovení 40. obrobku s polovičním přistavením ve směru Z nezanechává žádné viditelné hrany. Právě pro podniky, které se specializují na malosériovou výrobu, je použití stroje s měřením polohy v uzavřené smyčce s lineárními snímači investici, která se vyplatí.

V průběhu druhé poloviny roku 2016 jsme úspěšně spustili naši výrobu normalizovaných střižníků, matric a dílů dle výkresové dokumentace v našem sídle ve Žďáře nad Sázavou.

Díky nejnovějším dostupným technologiím a vytvoření kompletního skladu polotovarů nyní dodáváme na přání zákazníka do druhého dne od zadání objednávky. Na našem skladu držíme polotovary střižníků ISO 8020, DIN 9861 Forma D a střižnic DIN 8977. Všechny polotovary prošly naším měřicím střediskem, kde probíhá nejenom kontrola rozměrů a tvrdosti. Díky výše uvedenému dodáváme stále ve stejné kvalitě a v tisícinových tolerancích s povrchem do 0,2 Ra.

Naše výroba je tedy unikátní nejenom z pohledu nabízené škály normalizovaných dílů, ale také díky své rychlosti a flexibilitě. Naše střižníky a matrice splňují normy NAPMA, NAAMS a jsou zaměnitelné s ostatními konkurenčními světovými značkami na trhu. Jsme schopni dodat jakýkoliv střižný tvar dle těch nejnáročnějších požadavků.

Vyrábíme také jádra do forem z vyhazovačů, které máme taktéž na skladě.

V případě požadavku povlakování komponentů zajišťujeme veškeré dostupné povlaky na trhu.

Zázemí naší společnosti je vybaveno zcela novými stroji, které nám umožňují soustružení, EDM řezání drátem, EDM propalování startovacích otvorů, CNC broušení v 5 osách, broušení na plocho a mnoho dalších. Díky tomuto již několik měsíců plní naše výrobní divize rychle a efektivně požadavky zákazníků. Tento směr vývoje budeme i nadále následovat a neustále pracovat na jeho zlepšení.

EICHLER COMPANY a. s. Nová 486/32, 591 02 Žďár nad Sázavou 2 Tel.: +420 566 629 357 Fax: +420 566 624 323 info@eichlercompany.cz www.eichlercompany.czHned v úvodu si dovolím krátké objasnění první části nadpisu, resp. použitého výrazu. Nechci si přivlastnit autorství nového technického výrazu a obohatit po vzoru velkých českých autorů a spisovatelů náš mateřský jazyk, ale zároveň si dovolím vám ušetřit váš drahocenný čas, pokud jste se rozhodli, že si doplníte vzdělání či oživíte paměť pátráním ve Wikipedii či Ottově naučném slovníku.

Výraz či zkratka působí poněkud nečitelně a přesto ve vás evokuje něco povědomého, ano jste na správné cestě, jedná se o řekněme „kultivovaný“ přepis či zkratku jadrného výrazu či různých mutací výrazu, se kterým se nejen v naší praxi, ale v každodenním životě setkáváme poměrně často. Jedná se o upřímné, mnohdy od srdce jdoucí vyjádření či hodnocení situace, která je řekněme ne úplně uspokojivá. Pro potvrzení, že si rozumíme a mluvíme jazykem stejného kmene, uvedu několik konkrétních zaregistrovaných formulací.

Takže P.R.K.N. neboli:

… do prkýnka

… prkenný ohrady

… prkna

… já osobně používám i výraz nepoměrně jadrnější, ale protože se potkávám jen se samými distingovanými a kultivovanými lidmi, tak nemohu tento uvést. Další faktickým důvodem, proč se mohu své formulaci vyhnout, je fakt, že neobsahuje všechna písmena zkratky P.R.K.N. a snad i proto jej patrně strojařská ekipa nepoužívá (nebo už jen špatně slyším).

Pro všechny pohoršené moralisty pak musím své úvodní slovo doplnit o poměrně zásadní poznatek. Při bližším zkoumání výrazu P.R.K.N., resp. při jeho běžném užití jsem musel smeknout před hloubkou idejí uživatelů, neboť jsem dospěl k nezpochybnitelnému závěru, že ta čtyři písmena ve zkratce velmi výstižně zachycují obsah jejich myšlenek, se kterými pokrývají celou plochu jejich firemní strategie či podnikatelského záměru, a i ve chvíli, kdy se jim vysloveně nedaří, nemyslí na nic jiného, než jak situaci vylepšit a najít konstruktivní, efektivní nebo jen zkrátka řešení, které bude do P.R.K.N. fungovat.

Zaregistroval jsem řadu způsobů, forem či intonací, se kterou ten který technik, programátor, technolog, obsluha stroje či manažer výraz P.R.K.N. používá, ovšem obsah, resp. záměr se kterým tak činili, byl vždy téměř shodný a týkal se těchto témat, úkolů, problémů:

P: produktivita, personál, potenciál, procesy, profesionalita, plán, poptávka, plnění, platy, připravenost, perspektivy, programy…

P: produktivita, personál, potenciál, procesy, profesionalita, plán, poptávka, plnění, platy, připravenost, perspektivy, programy…

R: rychlost, reakční doba, reference, rizika, režim…

K: kvalita, kapacita, konkurence, kontrola, kooperace, krize (budoucí)…

N: náklady, nespolehlivost, nedostatky, neshodnost, nekompetentnost, návratnost investic…

Jak vidno, témat k řešení či ke zlepšení má každá společnost vždy řadu a do toho ten PRŮMYSL 4.0.

Dovolím si ovšem z přepestrého výběru vybrat témata dvě, a to právě ta, která se při diskuzi objevují ne s „pravidelností monzunových dešťů“, ale stala se doslova každodenním rituálem a zaklínadlem. Honosně jsem je v seznamu skryl pod P jako PERSONÁL, ale v každodenním slovníku zní daleko prozaičtěji „nejsou lidi“, „nevíte o někom…“, „potřebujeme kohokoliv“ a podobně. Samozřejmě nikdo si neklademe malých cílů, a proto výše uvedený problém je téměř ve všech společnostech umocněný či kombinovaný ještě s jedním zadáním, jak vytížit stroje na maximum možného, tzn. nejlépe na nepřetržitý provoz a tím dosáhnout nejen zlepšení dodacích termínů, ale zejména zkrátit dobu návratnosti investic do nových strojů a technologií na minimum možného, tedy druhým P nemůže být nic jiného než PRODUKTIVITA a tato kombinace už je skutečně výzva, které nelze odolat.

Žádné řešení není samospásné a jednou provždy defi nitivní, žádný člověk nevyřeší všechny vaše problémy najednou (i když asi jste stejně jako já už potkali jednoho, nebudu ho jmenovat, který všude byl, někde i dvakrát, měl od všeho klíče a oslovením ředitel zeměkoule jste ho určitě neurazili). Ve fi nále pak výsledek přináší opět jen nasazení TOP technologie v konkrétní aplikaci co nejlépe vyhovující vašim konkrétním podmínkám, a to formou implementace kompetentním týmem erudovaných a na haury si nehrajících techniků.

V tomto okamžiku si vás, kteří jste se dle mého názoru totálně nezáživným tlacháním nenechali odradit (nejsem grafoman a k sepsání tohoto textu neb slovo článek by znělo hodně nadneseně, jsem byl donucen jednak okolnostmi a jednak pohrůžkou fyzického trestu, doslova „si to prej vypiju“, ovšem značku tekutiny mi zatím nesdělili), dovoluji rozdělit do dvou skupin. Ti z vás, kteří autora považují za regulérního blázna (není to pro mne nová zkušenost), prosím běžte se věnovat bohulibější nebo minimálně příjemnější činnosti, ti, kteří snad nalezli v textu bod, se kterým jsou schopni se ztotožnit, nebo nedopatřením téma, kterým se seriózně zaobírají, klidně mohou pokračovat v čtení, ale jak zaznělo výše, žádná řešení na lusknutí vás nečekají… a nebo? … a nebo se dá říci, že pokud potřebujete s některým z bodů skrytých pod zkratkou P.R.K.N. nebo jiným, jako jsou efektivita, nižší zmetkovitost atd., „trochu píchnout“, tak bych pro vás jeden tip měl.

Možná vás opět zklamu, protože v nadpisu jsem použil modlu posledních měsíců PRŮMYSL 4.0 a věříte, že vás pošlu tímto směrem, ale upřímně vůbec netuším, „čo také“ si duchovní otcové pod tímto nadpisem představují (pokud jsou to ti samí, co vypisují dotační tituly pro průmysl, tak „to su klidný doktore“, protože ti tímto výrazem nemysleli vůbec nic a jedná se pouze o překlad nějaké taškařice z Bruselu).

Můj návrh zní, nasaďte do svých výrobních provozů „AUTOMATIZACI“, neříkám roboty, linky, manipulátory, opakuji „AUTOMATIZACI“, a to řešení, které bude mít konkrétní značku, která bude zárukou, že nejdete do slepé uličky, protože pokud za někým stojí nějakých 3 500 aplikací po celém světě, tak se nespálíte, a tudíž nejlépe SYSTEM 3R.

… docela vás vidím, jak jste povyrostli (dobře vám tak), ale pokud jste se opravdu rozhodli, že nechcete rezignovat na současný stav a máte dost sil být tím, kdo je hybatelem a nastartuje pozitivní změnu, dovolím si vám dát další doporučení:

Určitě docela rychlý přístup, skoro v duchu „Naši furianti“, ale pokud jste do té míry odolný jedinec, že jste dočetl až sem, jevíte se jako člověk, se kterým se hodí pracovat a do kterého se vyplatí investovat delší čas a informace dále uvedené nebudou „házení perel s…“ chtěl jsem říci „házení hrachu na zeď“.

V podstatě jedinou skutečnou limitou pro naprostou většinu budoucích spokojených, ba přímo nadšených provozovatelů automatizovaných buněk a automatizovaných výrobních linek je skutečnost, že jsou obětí nedostatečných a často nekorektních a bohužel i nepravdivých informací, a tudíž se uchylují k vytváření umělých bariér a falešných důvodů, proč u nich by to nešlo. Pokud vám mohu připomenout nesmysly, kterými argumentují tito „potížisti“, kteří nehledají řešení, ale důvody, proč něco nejde, pak mezi klasiky patří: nemáme sériovou výrobu, používáme různé technologie od frézování přes EDM hloubení po broušení,no náš personál na to nemá (ve firmě s pěti CNC frézovacími centry?), chceme i nadále nakupovat stroje od výrobce XYZ (to se mi chlubíte nebo vás mám litovat?), používáme jenom Heidenhain (Fanuc, Sinumerik, „šmarjá“ proč mi to říkají, mně je to vážně jedno a JOB MANAGERU dvakrát), nemáme místo (a kdo má?) a nejlepší je „no my se ještě rozmyslíme a počkáme“ (pokud ostatní počkají na vás, tak prosím, ale vlak, spíše rychlík, už skutečně vyrazil) atd.

Pokud se oprostíte od těchto nesmyslů a vytyčíte si, že chcete zvýšit produktivitu v řádu desítek procent, chcete zkrátit návratnost investice do nového stroje z tří roků někam k 12–14 měsícům, a to ve stavu, že nové lidi ne že neseženete, ale jednoduše je nepotřebujete, pak ano.

Takže opakuji, pokud jste se dočetli až sem, vypadáte na „týpka“, co skutečně hledá řešení, a jsme schopni vám garantovat, že řešení pro vás existuje bez ohledu na technologii, zda vaše výrobky frézujete, soustružíte, řežete drátem, hloubíte nebo vytváříte komponentu „sintrováním“ pomocí 3D aditiv laser technologie, bez ohledu na to, zda máte kusovou, prototypovou, malonebo velkosériovou výrobu. Existuje ověřené a osvědčené řešení přímo pro vaše výrobní procesy s naprosto famózním dopadem na ekonomiku tohoto výrobního procesu, a tudíž v podstatě ekonomiku celé organizace.

Bohužel v tomto okamžiku již v aktuálním čísle nezbývá prostor na pokračování a prezentaci konkrétních řešení nasazení AUTOMATIZACE, na prezentaci reálných aplikací ve vazbě na technologie, možnosti nasazení formou etapizace pro minimalizaci úvodní investice a možná to nejdůležitější – vyčíslení návratnosti investice do AUTOMATIZACE. Po dohodě s redakcí Infocube tedy tyto klíčové informace odprezentujeme v následujícím vydání, ale přesto si neodpustím následující výzvu.

Závěrečná výzva a poděkování autora: Tímto bych vás všechny odolné čtenáře chtěl požádat o zaslání reakce na výše uvedený text do redakce časopisu Nástrojárna +, pokud možno o zaslání reakce negativní, případně až vyjádření pohoršené s tím, že vás podobné texty ať již formou, či obsahem uráží a v odborném časopise za nemalý obolus očekáváte kompetentní články na úrovni. Tímto bych si vám všem dovolil předem poděkovat za takto negativní ohlas, protože by znamenal, že vás již v příštím čísle nebudu obtěžovat, hlavně nebudu muset nic psát. Získaný čas věnuji klientům, kteří pro zvýšení produktivity, snížení provozních nákladů a posílení své konkurenceschopnosti na trhu nasadí AUTOMATIZACI od SYSTEM 3R, což mě osobně jako smysluplná činnost naplňuje daleko víc než čas strávený nad klávesnicí. Ing. Pavel Hájek

Pro ty z vás, kteří prostě za každou cenu máte potřebu vybočovat z řady a opravdu hoříte neukojitelnou touhu konzultovat své výrobní procesy, je kontakt na autora +420 773 690 433.

Ing. Pavel Hájek www.gfms.com/czSpolečnost ZPS – FRÉZOVACÍ NÁSTROJE a. s. se sídlem ve Zlíně je na domácím trhu známa především jako největší výrobce monolitních fréz v České republice se stále se rozšiřující nabídkou kvalitních nástrojů pro třískové obrábění, jako jsou vrtáky a pily.

Významnou, avšak méně známou aktivitou firmy jsou služby tepelného zpracování převážně nástrojových ocelí ve vakuu. V této oblasti patří nejen díky novým technologiím, kapacitě pecí a zkušenému personálu k významným poskytovatelům těchto činností na našem trhu. Investice do nových technologií přesáhly za poslední 3 roky 30 milionů Kč. Důležitou součástí nabízených služeb před samotným zahájením tepelných procesů je poradenství a stanovení optimální technologie pro zpracování konkrétního výrobku tak, aby bylo dosaženo jeho požadovaných vlastností. V oblasti tepelného zpracování nabízí ZPS – FRÉZOVACÍ NÁSTROJE zejména tyto služby:

Pro tyto operace jsou využívány čtyři vakuové kalicí a popouštěcí pece od firem SCHMETZ a KOPP a dvě popouštěcí pece KOPP s těmito základními parametry:

Pro tyto operace jsou využívány čtyři vakuové kalicí a popouštěcí pece od firem SCHMETZ a KOPP a dvě popouštěcí pece KOPP s těmito základními parametry:

Výše uvedenou nabídku doplňuje vysoce nadstandardní technologie plazmové nitridace, karbonitridace a oxidace ve vakuu, pro kterou je využívána technologie značky RÜBIG s těmito parametry:

Výše uvedenou nabídku doplňuje vysoce nadstandardní technologie plazmové nitridace, karbonitridace a oxidace ve vakuu, pro kterou je využívána technologie značky RÜBIG s těmito parametry:

Proces vakuové nitridace výrazně zlepšuje otěruvzdornost součástí, povrchovou tvrdost, zvyšuje odolnost proti únavovému lomu (např. nitridace ozubených kol) a odolnost proti korozi. Zvyšuje se životnost nástrojů pro práci za tepla i za studena, životnost forem a lisovacího nářadí.

Aktuálně nejnovější technologií je stále vyhledávanější možnost kryogenního zpracování neboli hlubokého zmražení (až do − 160 °C), které se využívá po procesu kalení. Tímto procesem se dosáhne dokončení přeměny austenitu na martenzit, to má vliv na delší životnost nástrojů a jejich rozměrovou stabilitu.

Aktuálně nejnovější technologií je stále vyhledávanější možnost kryogenního zpracování neboli hlubokého zmražení (až do − 160 °C), které se využívá po procesu kalení. Tímto procesem se dosáhne dokončení přeměny austenitu na martenzit, to má vliv na delší životnost nástrojů a jejich rozměrovou stabilitu.

Standardem pro veškeré nabízené produkty je vlastní svozová služba pro zákazníky z Moravy, východních Čech, západního Slovenska, ale i Maďarska a Rakouska. V případě zájmu lze na základě poptávky řešit individuální svozy z dalších oblastí. Kromě svozu jsme schopni zboží zasílat přepravními společnostmi jako PPL, DPD, Česká pošta apod.

Respektovanou pozici fi rmy ZPS – FRÉZOVACÍ NÁSTROJE dokazuje i její členství v mezinárodní organizaci HSS FORUM (www. hssforum.com), sdružující výrobce a zpracovatele rychlořezných ocelí. Současným prezidentem sdružení je obchodní ředitel ZPS – FRÉZOVACÍ NÁSTROJE Ing. Michal Grepl.

Aktuální nabídku nástrojů prezentuje katalog č. 34, webové stránky a e-shop společnosti. Kromě standardizovaných fréz, vrtáků a pil se společnost zabývá výrobou speciálních nástrojů dle specifikace zákazníka a technologickým poradenstvím.

ZPS-FRÉZOVACÍ NÁSTROJE a. s. třída Tomáše Bati 5334, 760 01 Zlín Tel.: +420576777510 info@zps-fn.cz www.zps-fn.czPřed několika lety přišla německá firma STRACK s novinkou v oblasti klínových jednotek pro tváření a stříhání plechů. Program nazvaný POWERMAX se úspěšně rozšiřuje v portfoliích OEM jako doporučený normalizovaný díl pro vysokosériové nástroje tváření plechových dílů pro autoprůmysl.

Obecně základní výhodou klínů Powermax jsou malé zástavbové rozměry a současně zachování vysokého výkonu. Při tváření houževnatějších materiálů nebo silnějších plechů disponují klíny STRACK také aktivním zpětným tahem, který je realizován prostřednictvím seřiditelného zpětného přidržovače. Při vratném pohybu jsou současně střižníky aktivně vytahovány silou lisu rovnající se přibližně síle 10 % síly tlačné. Zpětný pohyb tedy není závislý jen na síle zabudované plynové pružiny, jejíž pružná síla může být nižší a působí tudíž i nižším odporem při samotné fázi střihu nebo tváření.

Obecně základní výhodou klínů Powermax jsou malé zástavbové rozměry a současně zachování vysokého výkonu. Při tváření houževnatějších materiálů nebo silnějších plechů disponují klíny STRACK také aktivním zpětným tahem, který je realizován prostřednictvím seřiditelného zpětného přidržovače. Při vratném pohybu jsou současně střižníky aktivně vytahovány silou lisu rovnající se přibližně síle 10 % síly tlačné. Zpětný pohyb tedy není závislý jen na síle zabudované plynové pružiny, jejíž pružná síla může být nižší a působí tudíž i nižším odporem při samotné fázi střihu nebo tváření.

Novinkou v této oblasti je uvedení dvou nových provedení: PMOK a PMOL. Kompaktní provedení PMOK je ještě o cca 20 % kratší, provedení PMOL je cenově výhodnější variantou, která je určena pro menší série.

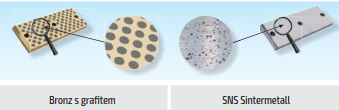

Vysoký výkon při menších konstrukčních rozměrech je dosažen především tím, že STRACK používá na vodicích plochách samomazné desky s označením SNS místo bronzových desek s grafitem.

Vysoký výkon při menších konstrukčních rozměrech je dosažen především tím, že STRACK používá na vodicích plochách samomazné desky s označením SNS místo bronzových desek s grafitem.

SNS – sintrovaná ocelová vodicí samomazná deska je opatřena 1,5 mm až 2,00 mm silnou vrstvou slinutého materiálu, který obsahuje ocelová zrna společně se samomaznými prvky. Tato směs je pak při působení vysokého tlaku a teploty nalisována na povrch ocelové desky.

Fyzikální vlastnosti tohoto SNS samomazného prvku jsou výrazně lepší než u bronzovo-grafitových. Také efektivní funkční plocha je při stejném rozměru o 30 % větší, protože není zmenšena kavitami pro grafi t. A v neposlední řadě jsou i cenově příznivější než bronzové desky díky použití standardních ocelových materiálů.

Ing. Radim Horečka VMM s. r. o. 1. Máje 103 703 00 Ostrava vmm@vmm.cz www.vmm.czVážení čtenáři časopisu Nástrojárna+, díky velkému ohlasu u odborné veřejnosti, který časopis pro nástrojárny sklidil, přidáváme od roku 2017 do mediaplánu druhé vydání.

Uzávěrka časopisu je 16.10.2017.

Zajistěte si včas inzertní plochy, informujte se o možnostech prezentace, nabídněte volné kapacity i pracovní pozice.

Informace získáte zde:

Časopis vyjde 16.11.2017.

Těšíme se na spolupráci s Vámi!

Řešení na míru hrají důležitou roli v každodenní práci společnosti OTEC, předního dodavatele omílacích systémů na evropském trhu.

Díky těmto úkolům vznikají milníky v historii společnosti, které jsou prospěšné i pro další zákazníky. Příkladem je i nový DF 5/330 wet, největší a nejvýkonnější stroj DF, který společnost doposud vyrobila.

Zákazníci v posledních letech přichází se stále vyššími požadavky na povrchovou úpravu v oblasti strojírenství. Požadavky na omílání ozubených kol přinesly velký úkol: bylo nutné vyvinout zcela nový koncept stroje pro udržení velkých a těžkých obrobků.

Konkrétním zadáním bylo odjehlování ozubených kol, při kterém měla být v každém držáku obrobku držena dvě ozubená kola. Také bylo zapotřebí sledovat maximální dobu zpracování v délce čtyř minut, a to včetně naložení/vyložení, což dalo dobu průchodnosti jednoho kusu 16 vteřin. To odpovídá opracování 225 obrobků za hodinu.

Úvodní testovací běh se vzorky obrobků byl zaměřen na vlečné omílání jako na nejvhodnější proces, při němž bylo dosaženo nejlepších výsledků. Díky nezávislému otáčení obrobku uvnitř procesní nádoby byla ozubená kola odjehlena rovnoměrně.

Bylo jasné, že jako základ bude použit současný DF 5 Standard, který bude nutné opatřit větším prostorem a vyšší výkonností. Stávající standardní stroj byl přepracován tak, aby bylo možné pojmout až pět držáků obrobků s minimální opsanou kružnicí max. 330 mm.

Držák obrobků se stal nyní větším a více přizpůsobitelným a vzhledem ke kapacitě zatížení je kompatibilní s novým adaptérem S9. V novém DF 5 wet/330 je možné použít až pět držáků obrobků, každý se třemi adaptéry. Na každém držáku mohou být uchyceny dva obrobky. Stroj nyní pojme nástroje s průměrem max. 330 mm, s hmotností až 20 kg a délkou 280 mm.

Pro dosažení požadované obrovské síly a procesního výkonu byla zvolena výkonná dvoumotorová verze planetárního pohonného systému, takže rychlost vlečení a rychlost otáčení držáku je možné přizpůsobit nezávisle na sobě.

K dalším speciálním vlastnostem patří prostorná nádoba s velkým průměrem a obrovským objemem a přizpůsobená zvedací stanice.

Výrobce: OTEC Präzisionsfinish GmbH www.otec-online.comZastoupení pro ČR a SR: ADVANTAGE-FL s.r.o. www.advantage-fl.cz

Při diskusi s výrobními řediteli nástrojáren se setkávám se dvěma názory. První a častější je ten, že nástrojárna investovala do výběru, nákupu a zaškolení CAMu spoustu času a peněz s důrazem na získání optimálních NC programů pro výrobu. Nepotřebuje tedy investovat další čas a peníze do nějakého optimalizačního softwaru. Tito ředitelé jsou přesvědčeni, že vše už mají ve svém CAM řešení a jejich NC technologové jsou zdatní a šikovní. Myslí si, že obrábění je optimální a více nechtějí řešit. Druhým názorem je konstatování, že přestože mají ve své nástrojárně kvalitní CNC frézovací obráběcí stroje, připadá jim, že vlastní dráhy při obrábění se chovají nějak divně. Frézy místo úběru materiálu zběsile přejíždí nad materiálem, často praskají v rozích a též výsledné povrchy forem je nutné ručně dokončovat. Nevědí však, jestli je to CAMem, nebo tím, že NC technolog neumí CAM používat.

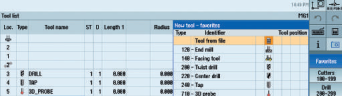

NCBrain3X a NCBrain5X jsou hlavními softwarovými produkty společnosti NCBrain, která se od roku 1997 zaměřuje na optimalizaci NC kódu a optimalizaci práce na CNC obráběcích strojích. Základními principy, ze kterých vychází, je jednoduché uživatelské rozhraní a vědomostní databáze frézovacích technologií a její využití ve spojení s konkrétním CNC obráběcím strojem a s použitým nástrojem, frézou a se stále aktualizovanou informací, kolik materiálu je potřeba v následujícím NC bloku odebrat. To má zásadní vliv na úpravu velikosti posuvu nástroje Fxxx, otáček vřetene, přidání drah nástroje, a je-li to potřeba i na odstranění drah nástroje, kde se obrábí vzduch. Výsledkem je nejen zvýšení produktivity při odběru materiálu frézováním, ale i efektivnější výroba (prevence poškození nástrojů, vyšší kvalita obrobeného povrchu, odstranění kolizních situací stroj – nástroj – obrobek).

NCBrain po nahrání originálního NC kódu a definici výchozího polotovaru a aktualizaci informací o použitých nástrojích a jejich držácích provede simulaci a vygeneruje optimalizovaný NC kód pro váš konkrétní CNC frézovací obráběcí stroj s ohledem především na následující funkce.

Řízení posuvu nástroje

Kontrola množství odebíraného materiálu v konkrétním místě řezu a z toho vyplývající automatické generování optimalizovaného posuvu nástroje Fxxx do dráhy frézy v místě frézování. Pokud byl např. NC technologem použit výchozí posuv v obráběcí strategii F1000, NCBrain ho bude automaticky řídit v rozmezí F800 až F4000. Proto je možné rychlejší a bezpečnější obrábění.

Odstranění nadbytečných drah nástroje

Nadbytečné dráhy nástroje nazývané „obrábění vzduchu“ obvykle představují 5 až 30 procent celkových drah nástroje. NCBrain analyzuje všechny dráhy nástroje CAMem vygenerované s ohledem na odebíraný materiál a automaticky odstraní nadbytečné „obrábění vzduchu“ a dráhy s malým odběrem materiálu v závislosti na definovaném počátečním polotovaru.

Řízení výšky nájezdů a přejezdů nástroje rychloposuvem G0

NCBrain analyzuje a upraví CAMem vygenerované dráhy nájezdů a přejezdů nástroje na rychloposuvy G0 a pracovní posuvy G1 Fxxx v závislosti na definovaném počátečním polotovaru a možných kolizích nástroje s obrobkem.

Přidání drah nástroje v místech s nekonstantním odebíraným materiálem

NCBrain vyhodnocuje místa s nekonstantním odebíraným materiálem a místa s velkým odběrem materiálu a přidává v těchto místech dráhy nástroje v závislosti na obráběném tvaru.

Doporučení ideální délky vyložení nástroje

NCBrain po simulaci CAMem vygenerované dráhy navrhne a zobrazí i optimální délku vyložení nástroje v závislosti na obráběném tvaru a držáku nástroje. Vyložení nástroje má zásadní vliv i na řezné podmínky při obrábění. V případě, že se rozhodnete CAMem vygenerované dráhy upravit pro optimální délky nástrojů fréz, NCBrain vám rozdělí jednu operaci NC programu na více operací v různých Z hloubkách s ohledem na vyložení nástroje.

Produkty společnosti NCBrain, a to nejen NCBrain3X a NCBrain5X nabízejí řešení, která vedou k zvýšení produktivity výroby, tedy zvýšení výrobní kapacity na CNC obráběcích strojích, a to frézovacích tří-, čtyř- i pětiosých. Pomáhají firmám po celém světě optimalizovat NC kód, analyzovat kinematiku, stav stroje, nástroje a obrobku vždy v reálném čase. V portfoliu více než 1 700 zákazníků jsou nástrojárny především z Koreje, Japonska, Turecka a Číny a lze jmenovat například společnosti Samsung, LG, Hyundai, KIA, Toyota a Honda.

Produkty společnosti NCBrain na českém trhu nabízí, implementuje a technicky podporuje společnost technology-support v rámci divize proNÁSTROJÁRNY společně s dalšími produkty jako je CAD/CAM Cimatron pro návrh, konstrukci a výrobu elektrod, forem a lisovacích nástrojů.

Pravděpodobně i vy se do jedné ze skupin výše popisovaných nástrojáren zařadíte. O řešeních NCBrain bez ohledu na to, zda vaši NC programátoři využívají CAM řešení, jako jsou Cimatron, NX Siemens, ProE CREO, Catia, Visi, MasterCAM nebo jiná, se můžete dozvědět více, navštívíte-li www.ncbrain.cz. Na těchto stránkách najdete i informace pro případ, že byste s námi chtěli na svých NC projektech prověřit, zda je obrábění na vašich CNC frézovacích obráběcích strojích optimální, anebo zda máte rezervy.

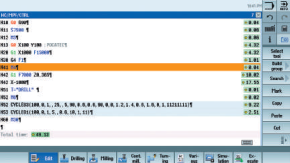

Vlastimil Staněk, vstanek@ncbrain.cz www.ncbrain.czV prosinci 2015 po relativně dlouhém a rozsáhlém testování u pilotních zákazníků uvolnila společnost Siemens k všeobecnému prodeji dlouho očekávaný software 4.7, a to ve verzi 4.7 SP2 HF1. Tento software s sebou přináší řadu nových funkcí, které usnadňují a rozšiřují operátorské a programátorské možnosti řídicího systému.

Mnoho novinek přináší tento software i pro výrobce strojů, kterým by nové funkce měly pomoct usnadnit a zkrátit oživování strojů a zvýšit kvalitu vyráběného obráběcího stroje. Software 4.7 umožňuje naplno využít vlastností nových NCU jednotek 710.3 B, 720.3 B a 730.3 B. V tomto článku samozřejmě vzhledem k omezenému rozsahu nelze popsat všechny nové funkce. Naším cílem je upozornit na z našeho pohledu nejvýznamnější vývojové změny v oblastech obsluhy, programování a uvádění strojů do provozu. Jaké zásadní nové funkce přináší software 4.7 pro výrobce strojů:

Obr. 1: Volitelné nastavení velikosti znaků, dá se měnit v úrovních automatické, normální (24), malé (20, 16 nebo 14)

rozšíření funkcí nástrojového hospodářství,

Inovace v softwarové verzi 4.7 jsou ale především zaměřeny na potřeby koncového zákazníka. Je to jistě správné, neboť společným cílem dodavatelů a výrobců je vždy spokojenost koncového zákazníka. Co tedy software 4.7 přináší pro koncového uživatele:

Každý výrobce CNC obráběcího stroje musí řešit, jak nakládat s nástroji. V dnešní době je téměř samozřejmostí automatická výměna nástroje ze zásobníku nástrojů do obráběcího místa. To může být vřeteno nebo držák nástroje např. u soustruhu. Většina CNC řídicích systémů je vybavena softwarovou podporou, nástrojovým hospodářstvím, která ulehčuje práci výrobcům obráběcích strojů. Sinumerik má nástrojové hospodářství téměř od svých prvních řídicích systémů. Dochází však k vývoji a současná úroveň nabízených služeb s podporou vizualizace se nedá porovnávat s tím, co řídicí systémy nabízely ve svých počátcích. V maximální konfiguraci dnes Sinumerik umožňuje obsluhovat 64 zásobníků, 1 500 nástrojů, 3 000 ostří a 64 tzv. multitoolů. Multitool je nástroj, který na sobě nese několik nástrojů různého typu. Výhodou multitoolu je kratší doba výměny nástroje, kdy se nemusí nový nástroj přenést ze zásobníku, ale stačí udělat posunutí rotační nebo translační a obrábí se dalším nástrojem v rámci multitoolu.

NC software 4.7 nabízí nové rozšíření a funkce pro usnadnění práce technika výrobce stroje. Do prostředí HMI Operate se opět dostal „wizard“ pro vytváření konfigurace zásobníku. Aby bylo možné pracovat v nástrojovém hospodářství se zásobníky, je potřeba vytvořit zásobníkovou konfiguraci. Zde se určuje, kolik zásobníků je k dispozici, popis jednotlivých míst v zásobnících a další záležitosti. Zásobníková konfigurace má formu souboru, který obsahuje systémové proměnné. V těchto proměnných je konfigurace zapsána. Je možné vytvořit tento soubor ručně, ale je to pracné. S Tool management wizardem je práce mnohem jednodušší. Dialogovým způsobem se nadefinují příslušná data a následně je vygenerován výsledný soubor s konfigurací. Tato užitečná pomůcka byla součástí dřívějšího operátorského prostředí HMI Advaced a od SW 4.7 se stává součástí HMI Operate.

Pro naložení většího množství nových nástrojů do zásobníku má operátor k dispozici novou funkci „Load all“. Tato funkce vybere ze seznamu nástrojů ty, které mají nastaven příznak „k naložení“ a provede celou sekvenci naráz.

Někdy je potřeba rychle přenést data nástroje z jednoho stroje na druhý. K tomu se dá využít nová funkce umožňující nahrání a vyhrání jednotlivého nástroje z/do souboru umístěného např. na USB paměti. Poslední příjemnou změnou týkající se nástrojového hospodářství je možnost mít až dva reálné zásobníky nástrojů bez licence. Do SW 4.7 bylo v případě víc jak jednoho reálného zásobníku nutné zakoupit licenci.

Kvalitu obráběcího stroje v podstatné míře ovlivňuje úroveň jeho seřízení. I špičkově navržený stroj nemusí plnit dobře svoji funkci, pokud není správně seřízen. Seřízení je důležité především v oblasti mechaniky, stále většího významu nabývá však elektrické seřízení, a to zejména v oblasti posuvů a hlavních pohonů. Správné elektrické seřízení má vliv nejen na stabilitu stroje, ale u určitých technologií i na rychlost obrábění. Vývojáři společnosti Siemens se samozřejmě snaží technikům výrobce stroje proces seřizování maximálně usnadnit. V oblasti nastavování pohonů dochází k vylepšování s každou novou verzí softwaru. U softwarové verze 4.7 jsou především dvě podstatné změny:

možnost automatické optimalizace pohonů a posuvů ve vazbě master-slave a gantry,

Pro techniky výrobce stroje je určitě velmi příjemná inovace v oblasti uvádění do provozu. Software 4.7 přinesl tyto významné změny:

Další důležitou částí řídicího systému je úložný prostor pro programy. Díky novým technologiím a možnosti generování programů z CAM systémů nabývají programy na velikosti. Tomu se musí přizpůsobit velikost paměti, případně způsob zpracování programu. Od softwaru 4.7 došlo ke změnám v této oblasti, které dále představíme.

V současné fázi vývoje hardwaru NCU jednotek je v základu k dispozici 10 MB zálohované statické NC paměti. Tato paměť se dá pomocí opčního rozšíření D00, které přidá 2 MB, rozšířit až na velikost 16 MB u NCU 710.3 B a až na 22 MB u NCU720.3 B a 730.3 B. To ale ještě není vzhledem k paměťovým nárokům dnešní doby řešením. Od SW 4.7 přibylo nové opční rozšíření P77, které zvětší interní úložiště dat na 100 MB. Pokud i to je málo, tak je k dispozici další volitelná možnost s označením P12. Potom ve spojení s předchozí P77 systém využije nezaplněné místo na CF kartě, kde je uložený NC software, a uzpůsobí ho jako interní úložiště pro NC data. Tím se dá získat až 6 GB místa pro programy. Systém se zde uloženými programy zachází, jako by byly v NC RAM paměti. Pokud by ani 6 GB místa nedostačovalo, tak je k dispozici další možnost. Volitelné rozšíření P75. Jedná se o spouštění programu z externího úložiště. P75 v sobě automaticky zahrnuje P77. Někdo může namítnout, že spouštění programu z externího úložiště bylo na Sinumeriku možné odjakživa. Je to pravda, ale program byl zpracováván, jen pokud se dodržely určité předpoklady pro stavbu takového programu. S těmito programy systém zacházel ne zcela běžným způsobem. Externí programy nemohly obsahovat zpětné skoky (skoky směrem k začátku programu). Nemohly obsahovat dlouhé skoky směrem ke konci programu a nemohly ani obsahovat rozsáhlé programové smyčky. Pokud se z hlavního programu volal externí podprogram, musel se volat speciálním příkazem EXTCALL. Od SW 4.7 všechna tato omezení padla. S programem z externího úložiště se zachází stejně jako s programem z interního úložiště. Tím ovšem padl i limit na velikost programu. Velikost programu je pouze omezena kapacitou externího úložiště, přičemž externím úložištěm se rozumí např. USB paměť, externí harddisk nebo file server na síti. Obrázek níže ilustruje možnosti rozšíření paměti vzhledem ke kapacitě v GB.

Obr. 5: Barevné rozlišení funkcí v technologickém programu umžňuje na první pohled rychlejší orientaci obsluhy v technologickém programu

Další důležitou inovací je integrace CAD readeru do prostředí HMI Operate. CAD reader využívá DXF formátu souboru. DXF je označení pro datový formát, který slouží pro výměnu souborů mezi CAD systémy od různých výrobců. CAD reader ale není určen jenom k pasivnímu prohlížení DXF souborů. S jeho pomocí se dají jednodušeji vytvářet programy. Můžete totiž výkres součástky, kterou máte obrobit, načíst do systému, potom pomocí myši vyznačit konturu, která vás zajímá, a tuto konturu přenést do programu. Zde se vám vygeneruje sled dráhových elementů. Kromě kontur se dají takto přenášet i poziční vzory pro vrtání. CAD reader při importu zohledňuje čáry, body, křivky a vrstvy výkresu. Programový výstup z CAD readeru je určen pro Jobshop cykly, ProgramGuide cykly, pro kontury a poziční vzory.

Software 4.7 přináší příjemné změny i do oblasti zobrazení technologických programů a R parametrů. Na první pohled se možná zdá, že toto funkční vylepšení není až tak důležité. Pro operátory strojů to však je jedna z nejpodstatnějších změn. Co je tedy nového:

barevné rozlišení funkcí v technologickém programu – umožňuje na první pohled rychlejší orientaci obsluhy v technologickém programu,

Změny jsou názorně vidět v obrázcích 5, 6 a 7.

Tak, jako je to dnes běžné i v ostatních odvětvích, dochází v oblasti ovládání Sinumeriku 840D SL k přechodu na ovládání pomocí dotykových ovládacích panelů. Společnost Siemens v posledním roce uvedla do všeobecného prodeje dotykové panely OP015 black a OP019 black. Nasazení dotykových panelů samozřejmě přináší nové možnosti v ovládání. U softwaru 4.7 je možnost nasazení opce Smart Operate, která umožňuje efektivní jedno- až tříprsté ovládání v řadě provozních režimů. Velký význam to má u grafického ovládání, jako je např. oblast simulace technologického programu. Pomocí prstového dotykového ovládání lze simulační obraz velmi snadno natočit, zmenšit či posunout. Ovládání Smart Operate ale pomáhá obsluze stroje např. i při editaci programů možností rychlejšího ovládání nebo servisním technikům zrychleným hledáním v oblasti strojních dat.

Uvolnění softwarové verze 4.7 vylepšuje možnosti ovládání, programování, seřizování a uvádění obráběcího stroje do provozu. Společnost Siemens poměrně dlouho testovala tento software u pilotních zákazníků. V současnosti máme k dispozici stabilní a funkčně velmi dobře vybavený software, který plní požadavky i nejnáročnějších zákazníků.

Ing. Karel Kozumplík, ing. Tomáš Kopeček Siemens, s. r. o. Tel.: +420 800 909 090 siemens.cz@siemens.com www.siemens.cz