Potenciál upínací techniky v optimalizovaných výrobních procesech bude na veletrhu EMO Hannover 2017 představen ze všech úhlů pohledu. Zcela nové možnosti otevírají v této oblasti aditivní postupy. Inteligentní upínací prostředky budou hrát v digitálně propojené výrobě ústřední úlohu.

Bernt Ritz, vedoucí odboru technika, normalizace a upínací prostředky v odborném svazu přesných nástrojů VDMA, zná branži a ví, co se v ní děje. Trendy, na které musí aktuálně reagovat výrobci upínací techniky, popisuje takto:

Tyto trendy tvoří rámec, ve kterém se odehrávají před veletrhem EMO Hannover 2017 inovační snahy v branži. Dosah inovací vystavujících firem tento rámec dokonce přesahuje.

Například Jürgen Förster, jednatel a ředitel odbytu ve společnosti AMF Andreas Maier GmbH & Co. KG, se sídlem ve Fellbachu, říká: „Zákazníci už z velké části pochopili význam a potenciál upínací techniky v optimalizovaných výrobních procesech. Jestliže byl dříve kladen důraz například na rychlejší obráběcí stroje nebo delší životnost řezných materiálů, má dnes upínací technika minimálně stejný význam.“

Velkou úlohu přitom samozřejmě hraje automatizace. Různé možnosti sběru dat a následně plynulá komunikace s obráběcím strojem dnes patří ke standardu. J. Förster, zástupce firmy nabízející kompletní systémy upínacích médií, říká: „Vidíme silný trend v kombinaci upínacích metod. Základem je často upínací technika s nulovým bodem, která je doplněna hydraulickými, magnetickými nebo pneumatickými systémy, které tvoří flexibilní stavebnicový systém.“ Souvislé propojení a komunikace upínacích prostředků s obráběcím strojem jsou rozhodujícími faktory optimalizovaného řešení výroby se zřetelem k průmyslu 4.0 a k příslušným komponentům. Úkolem výrobců upínacích prostředků je podle ředitele odbytu společnosti „plánování se zřetelem ke stávajícímu stavu výroby u zákazníka a tomu odpovídající optimalizace výrobních procesů“.

Podle zkušenosti společnosti nemá „při včasném zapojení pracovníků jejich kreativita a ochota optimalizovat téměř hranice“. Společně s výrobcem tak bylo například vyvinuto řešení v oblasti medicínské techniky, „u kterého výsledek dokonce předčil očekávání“. Firma AMF vybavila upínací moduly s nulovým bodem kontrolními senzory, které zajišťují bezpečné automatizované výrobní procesy s robotizovaným zakládáním. „Těšíme se na letošní veletrh EMO v Hannoveru,“ říká J. Förster, „představíme zde naše výsledky a naše know-how v nejrůznějších oblastech upínací techniky. Dalším stěžejním tématem budou ‚nenákladná automatizační řešení pro stávající obráběcí stroje‘. Základní myšlenkou je low-cost-automation, včetně zakládání, uchopování, ukládání, upínání a značení.“

„Vzhledem k aktuálně používaným obráběcích nástrojům,“ říká Rolf Ehrler, produktový manažer pro oblast upínacích prostředků a frézovacích nástrojů ve společnosti Gühring KG se sídlem v Albstadtu, „jsou upínací prostředky stále specifičtější. To znamená, že společně s vývojem přesných nástrojů probíhá diverzifikace upínacích prostředků, které se vzájemně podmiňují.“ Úlohu „chytrých upínacích prostředků“ v digitálně propojené výrobě posuzuje spíše skepticky: „Chytré upínání (inteligentní upínání s využitím senzorů) se nachází ve stadiu výzkumu. Vzhledem k chybějícímu propojení ho však zatím nelze nasadit plošně.“ R. Ehler obhajuje naproti tomu „optimálně dimenzované a vybrané upínací prostředky“, se kterými lze obráběcí nástroje „podstatně lépe využívat, zvyšovat jejich výkonnost a životnost“. Na veletrhu EMO Hannover 2017 bude nainstalován „Future Display, na kterém budou uváděny prezentace věnované Smart Factory. Budou tu mimo jiné představeny upínací prostředky, při jejichž výrobě se využívá Additive Manufacturing neboli aditivní výrobní metoda“.

Upínací technika bude hrát v digitálně propojené výrobě ústřední úlohu. Optimální proces často vyžaduje, aby byla poloha břitu k obráběné ploše dílu blíž, než to dosavadní technika umožňovala. K tomu jsou nutná sklíčidla, která jsou extrémně štíhlá a přitom neztrácejí na výkonnosti. Tento požadavek splňují mimo jiné hydrorozpínací upínače se štíhlou konturou společnosti Mapal Dr. Kress KG se sídlem v Aalenu. Tyto upínače umožňují využívat hydrorozpínací techniku tam, kde se dosud využívaly jen smršťovací upínače. Tyto možnosti vznikly díky aditivní výrobě – na základní těleso upínače vyrobené konvenčním způsobem se metodou selektivního tavení laserem nanášejí funkční části.

Upínací technika bude hrát v digitálně propojené výrobě ústřední úlohu. Optimální proces často vyžaduje, aby byla poloha břitu k obráběné ploše dílu blíž, než to dosavadní technika umožňovala. K tomu jsou nutná sklíčidla, která jsou extrémně štíhlá a přitom neztrácejí na výkonnosti. Tento požadavek splňují mimo jiné hydrorozpínací upínače se štíhlou konturou společnosti Mapal Dr. Kress KG se sídlem v Aalenu. Tyto upínače umožňují využívat hydrorozpínací techniku tam, kde se dosud využívaly jen smršťovací upínače. Tyto možnosti vznikly díky aditivní výrobě – na základní těleso upínače vyrobené konvenčním způsobem se metodou selektivního tavení laserem nanášejí funkční části.

Vzhledem k tomu, že je podíl suchého obrábění ve výrobních procesech stále větší, má termostabilita upínačů zásadní význam i z hlediska životního prostředí. Díky aditivní výrobě odpadá problematika teplotně kritických míst pájených spojů mezi upínací vložkou a základním tělesem. Přitom se mohou sklíčidla využívat při provozních teplotách až do 170 °C, aniž by došlo k ohrožení bezpečného procesu. „Díky aditivní výrobě,“ shrnul Jochen Schmidt, produktový manažer pro oblast upínací techniky ve společnosti Mapal, „vznikají zcela nové koncepce upínací techniky, které pro zákazníka představují přidanou hodnotu ve věci bezpečnosti procesu a nákladů. Tuto technologii využíváme už dnes pro sériovou výrobu. Hranice možného tak byly a jsou stále nově definovány.“

Také Jochen Schmidt zastává názor, že masová produkce bude vyžadovat stále více sklíčidla, která lze využívat v inteligentních výrobních strukturách s vysokým stupněm automatizace: „Všechny systémové komponenty přitom musí být digitálně propojitelné.“ Sklíčidla, která upínají nástroje, jsou i u malých průměrů používána zpravidla jen pro přímé upnutí. „Pomocí aditivní výroby se nám daří,“ říká J. Schmidt, „přesně taková sklíčidla nabízet – hydrorozpínací upínače se štíhlou konturou pro přímé upnutí nástrojů od průměru 3 mm“.

Společnost Mapal se na veletrhu EMO Hannover 2017 zaměří mimo jiné na sklíčidla a jejich využití, a to na přímé upínání nástrojů malých průměrů pomocí hydrorozpínací upínací techniky, velmi štíhlá sklíčidla, ale také systémy nástrojů s kmity nízkých frekvencí.

„Současný trend směřuje k vysoce kompatibilním stavebnicovým upínacím systémům, které umožňují řešit každé zadání inteligentně a hospodárně a současně zajišťují vysokou průchodnost mezi jednotlivými zařízeními,“ konstatoval Markus Michelberger, vedoucí odbytu upínací techniky ve společnosti Heinz-Dieter Schunk GmbH & Co. Spanntechnik KG se sídlem v Mengenu. Faktory jako automatizace, flexibilizace a digitalizace budou do budoucna rozhodujícími kritérii úspěšné výroby: „Pomocí senzorů budou upínací prostředky už brzo schopné plynule kontrolovat upínací sílu. Když se upínací síla zmenší, nastávají vibrace a rozpínací parametry se automaticky přizpůsobí, čímž je zajištěn bezpečný proces a maximální efektivita.“ Na veletrhu EMO Hannover bude například k vidění v podobě technologické studie inteligentní systém „Magnos Force Measuring System“, který umožňuje u řešení magnetického upínání nepřetržitě měřit upínací síly a příslušně přizpůsobovat procesová data. M. Michelberger mimo to říká: „S prvním elektronicky řízeným upínacím modulem s nulovým bodem na světě podporujeme trend vysoce digitálně propojených obráběcích strojů bez procesních kapalin.“

Komponenty vyráběné aditivní metodou budou podle jeho názoru i v nadcházejících letech postupně nabývat na významu: „Nejlepším příkladem jsou naše univerzální chapadla s velkou výkonovou hustotou, která mohou být částečně využívána na základě jejich vysoké uchopovací síly také jako upínací prostředky.“ Pomocí 3D-nástroje E-Grip k tvorbě designu bylo poprvé vyvinuto řešení pro výrobu prstů chapadel aditivní metodou. Nelicencovaný design-tool na bázi internetu zkracuje časovou náročnost individuálního návrhu prstů chapadel na pouhých 15 minut. Obdobně jako fotoslužba online konfiguruje obsluha prostřednictvím uploadu vlastního souboru step nebo STL požadované prsty chapadel a údaje o různých proměnných, jako jsou například typ chapadla, váha, poloha chapadla při montáži nebo délka prstů. Po ukončení objednacího procesu jsou prsty chapadel aditivně vyrobeny a během týdne dodány.

Výrobní systémy zítřka – takové je obecné krédo – budou plně propojené a průběžně budou mimo jiné i pomocí upínacích prostředků a uchopovacích systémů snímat jak vlastní stav, tak stav okolního prostředí. „Naším cílem je,“ prohlásil M. Michelberger, „využít exponovanou pozici našich modulů ‚closest-to-the-part‘ a do budoucna detailně kontrolovat každý procesový krok a průběžně zásobovat procesovými daty řízení zařízení i nadřazený systém ERP.“ K jednomu z vrcholů, které na veletrhu EMO Hannover představí společnost Schunk, patří také optimalizovaný stavebnicový systém pro přímé upnutí obrobku a program pro systém stacionárního upínání obrobku včetně upínacích prostředků s inteligentními elektronickými pohony.

Walter Frick, specializovaný novinář z WeikersheimuPři návštěvě společnosti Formy Tachov jsme měli možnost blíže nahlédnout do zákulisí výroby, která nás zaujala svým rozsahem, velkými celky, které zde vznikají, i špičkovým technologickým vybavením nezbytným pro inovativní a moderní provoz. Naší pozornosti neuniklo pestré zastoupení strojů či výrobků, které pravidelně vidíme na stránkách našich časopisů.

Průvodci společností Formy Tachov, v zastoupení obchodního ředitele pana Petra Peeva za domácí stranu a pana Majdiče za společnost CECHO – BOHUMIL CEMPÍREK, nám představili zajímavé projekty, při jejichž realizaci tyto dvě významné společnosti spolupracují.

Zaujal nás případ výroby forem pro kryty motorů, na kterých se po vstřikování začaly objevovat vzhledové vady, mapy a studené spoje na výlisku. Zadavatel forem měl tou dobou již velice pozitivní zkušenosti s vakuováním forem systémem CUMSA Vacuumjet, a tak se tento systém implementoval i do této nové formy. Pan Peev k tomu dodává: „Odstranění těchto problémů bylo relativně obtížné a nákladné. Někdy byl nutný zásah přímo do formy a rozhodli jsme se hledat jiné, dostupnější a trvalejší řešení tohoto problému, které by navíc bylo výhledově aplikovatelné v podobných situacích. Zástupci společnosti CECHO nám poskytli veškeré informace a maximální podporu k úspěšné implementaci systému Vacuumjet, který tato společnost dodává na náš trh.“

Zaujal nás případ výroby forem pro kryty motorů, na kterých se po vstřikování začaly objevovat vzhledové vady, mapy a studené spoje na výlisku. Zadavatel forem měl tou dobou již velice pozitivní zkušenosti s vakuováním forem systémem CUMSA Vacuumjet, a tak se tento systém implementoval i do této nové formy. Pan Peev k tomu dodává: „Odstranění těchto problémů bylo relativně obtížné a nákladné. Někdy byl nutný zásah přímo do formy a rozhodli jsme se hledat jiné, dostupnější a trvalejší řešení tohoto problému, které by navíc bylo výhledově aplikovatelné v podobných situacích. Zástupci společnosti CECHO nám poskytli veškeré informace a maximální podporu k úspěšné implementaci systému Vacuumjet, který tato společnost dodává na náš trh.“

Španělská společnost CUMSA je s více než 40 lety zkušeností lídrem ve vývoji technologií a normalizovaných dílů pro efektivnější výrobu jak forem na plasty, tak plastových výlisků samotných. Jejich patentovaný systém Vacuumjet, pro který se rozhodli v Tachově, měří hladinu vakua a řídí proces vstřikování. Po dosažení požadované hladiny vakua vyšle na signální vstup vstřikolisu pokyn ke vstřikování.

Bližší informace k tomuto systému nám opět doplnil obchodní ředitel pan Peev: „Principem je vytvoření vakua v dutině formy odsátím vzduchu jednoduchým ejektorem. V praxi se to děje ve dvou fázích, kdy se nejprve odsaje většina vzduchu otevřením pneumaticky ovládaného ventilu v dutině a po jeho zavření se zbytek vzduchu odsává prostřednictvím vůle ve vyhazovači a dělicí, rovině již v průběhu vstřikování. Aplikace celého systému není náročná. CUMSA má vše velmi dobře popsané v katalogu, takže zkušený konstruktér pochopí funkčnost. Velkým plus je podpora, kterou společnost CECHO dává. S veškerými dotazy se konstruktéři mohou obrátit na zástupce z CECHO a s radostí mohu konstatovat, že nám doposud vždy vyšli vstříc a byli schopni poradit a doporučit, co by bylo vhodné použít a jak to udělat. K vlastnímu principu bych ještě rád doplnil, že nejdůležitější je kvalitní utěsnění dělicí roviny a vyhazovacího paketu, protože vše musí být dokonale uzavřené. To je základ všeho, čím víc se podaří utěsnit dělicí rovinu, tím větší je účinnost. Je velká výhoda, že se tato jednotka dá použít i zpětně na formy, které jsou již konstrukčně navrženy a kde tento problém vzniká. V takových případech budeme jednotku Vacuumjet aplikovat zpětně.“

Během diskuze o systému Vacuumjet jsme se dozvěděli, že k odsávání je zapotřebí rozvod tlakového vzduchu 6–8 bar a signální vstup do vstřikolisu. Pan Peev několikrát zdůraznil nutnost dokonalého hermetického uzavření kavity, kterým se dosáhne nejlepších výsledků.

V Tachově jsme se osobně seznámili s výhodami využití vakuového systému od společnosti CUMSA a náš poslední dotaz směřoval k pořizovacím nákladům. „Pořizovací cena není nijak vysoká. Pokud vezmu v úvahu jednoduché zabudování, snížení zmetkovitosti a zvýšení pevnosti a kvality výlisků – dá se říci, že tato investice se vrátí velice rychle,“ doplňuje pan Peev.

Systém Vacuumjet však není jediným produktem CUMSA, který formy Tachov úspěšně implementovaly ve své výrobě. Již delší dobu úspěšně využívají mechanismy Double Rack, které dovedou oproti klasickým šikmým vyhazovačům výrazně zkrátit čas na výrobu formy, zjednodušit její konstrukci a formu výrazně zmenšit na potřebném zdvihu vyhazovacího paketu. Velmi pozitivní zkušenosti mají i s použitím chlazené varianty Double Rack KR, která umožňuje velice jednoduché prochlazení i malých tvarových hlav s pomocí funkční sestavy normalizovaných dílů.

„Použití těchto mechanismů ve formách vítají a někdy dokonce požadují i jejich zadavatelé – lisovny, které oceňují snadnost údržby přímo z dělicí roviny a dostupnost náhradních dílů v řádu 24/48 hodin v případě havárie. Nástrojárna dovede využíváním takového systému zvýšit svou kapacitu až o 40 %, a vyhovět tak většímu počtu zákazníků, což jsme si ověřili. Investice do těchto mechanismů tak má velice rychlou návratnost,“ uzavírá naše povídání pan Peev.

„Použití těchto mechanismů ve formách vítají a někdy dokonce požadují i jejich zadavatelé – lisovny, které oceňují snadnost údržby přímo z dělicí roviny a dostupnost náhradních dílů v řádu 24/48 hodin v případě havárie. Nástrojárna dovede využíváním takového systému zvýšit svou kapacitu až o 40 %, a vyhovět tak většímu počtu zákazníků, což jsme si ověřili. Investice do těchto mechanismů tak má velice rychlou návratnost,“ uzavírá naše povídání pan Peev.

Pokud vás produkty společnosti CUMSA zaujaly stejně jako nás, najdete bližší informace na webových stránkách společnosti CECHO-Bohumil Cempírek, www.cecho.cz. Mimo přístup na nový přehledný e-shop zde samozřejmě najdete kontakty na zástupce společnosti, kteří vám poradí a pokusí se společně s vámi najít vhodné řešení pro vaši výrobu.

Děkujeme zástupcům výše uvedených společností za čas, který nám věnovali.

Iva Duroňová a David Bartoš redakce…mnoha dalších zajímavostech ze světa formařiny bude následující rozhovor, pro který jsme se vydali napříč naší republikou, a po útrapách prožitých na proslavené dálnici D1, které jistě většina z vás osobně zná, jsme dorazili do společnosti Formy Tachov s. r. o. Od obchodního ředitele pana Petra Peeva jsme se během naší návštěvy a exkurze po výrobním závodě dozvěděli celou řadu zajímavých informací o vlastní výrobě forem, o nutné péči, kterou formy potřebují, o jejich častých poškozeních, o spolupráci s Čínou, která funguje jen s danými pravidly, nebo o zajímavém programu Mold Doctor. Přeji vám zajímavé čtení.

Provoz nástrojárny se datuje od roku 1969, takže tradice je zde opravdu dlouhá a podrobnější popis mnoha zajímavých milníků naší historie by nám nějaký čas zabral. Dovolím si tedy skočit do roku 1995, kdy bylo založeno „eseročko“, které vzniklo oddělením divize nástrojárny od bývalého Strojplastu, což byl původně závod Plastimat. Hlavním předmětem naší činnosti je vývoj konstrukce, výroba a servis pro vstřikovací formy plastů do celkové hmotnosti formy 20 t. Hlavní strategií, a to i do budoucích let, je komplexní péče o formy ve všech fázích jejich „života“. Naší strategií komplexní péče o formy ve všech fázích jejich „života“ míníme to, že jsme našim zákazníkům schopni vyřešit všechny požadavky, které se forem týkají a naši zákazníci je očekávají od nástrojárny. Bavíme se o podílu na vývoji výlisku, konstrukci forem, výrobě nových forem, optimalizaci a korekci forem, modifikaci forem, zavádění forem do sériového provozu, výrobě náhradních dílů, provozních, generálních a havarijních opravách i běžných údržbách. Jednoduše naší parketou jsou formy na vstřikování plastů bez ohledu na to, jestli jsme formy vyrobili my, nebo jiné nástrojárny kdekoliv na světě.

V současnosti máme 135 zaměstnanců. Obrat firmy je cca 205 milionů korun, na výrobní ploše 6 600 m2. Naše firma s ohledem na velikost a počet zaměstnanců se řadí v rámci ČR mezi 10 největších nástrojáren.

Ano, avšak s rostoucími požadavky zákazníků rosteme také my. Díky detailnímu plánování a kontrole stavu rozpracovanosti dokážeme proaktivně reagovat a realizovat opatření, abychom rozličné projekty dokončili dle zákazníkových očekávání. Spolehlivost a schopnost doručovat termíny je jedním z výrazných důsledků opatření a změn, které jsme v předchozím roce realizovali.

Detailní plánování projektů je pouze jednou z mnoha oblastí, na které jsme zaměřili. Změnili jsme i systém plánování kapacit a jejich vytížení. Při tom jsme si uvědomili, že ve firmě máme dost kapacit na to, abychom byli aktivnější v tom, co nám jde, co nás baví a co si naši zákazníci přejí. Optimalizovali jsme poměr výroby nových forem a povýrobní péče. Právě proto mluvím o tom, že dnes zákazníkům nabízíme komplexní péči o formy ve všech fázích „života“.

Mnoho společností si nechává vyrábět formy v Portugalsku, v Itálii, v Číně, v Koreji a pak je dovezou k nám s potřebou jejich zoptimalizování, či jdou následně na dezén a podobně. Nabízíme komplexní servis a jsme schopni být nápomocni při zavádění forem do výrobního procesu přímo ve vstřikovnách, především v rámci ČR. To je jeden ze směrů, kterým se dnes orientujeme, kam míříme, a velmi se nám to osvědčuje. Tyto projekty realizujeme především v segmentu automotive.

Ano, mimo obor automotive vyrábíme formy pro přepravky a transportní systémy. Portfolio je u nás docela dobře rozdělené, dnes jsme zhruba půl na půl – 57% pro automotive a 43 % pro přepravky a transportní systémy. Od roku 1995 jsme vyrobili více než 900 forem. Formy pro přepravky a transportní systémy vyrábíme a dodáváme firmě Schoeller Allibert, která je dominantním hráčem na celosvětovém trhu v této oblasti. Schoeller Allibert byl dříve 100% vlastník Forem Tachov, v současné době vlastní 24% podíl a zbytek je v rukou zástupců českého managementu Forem Tachov.

V této oblasti jsme jako výrobce forem v ČR jediní a i v Evropě se řadíme mezi pár nástrojáren, které jsou schopny formy tohoto typu vyrábět. Pro 98 % těchto forem je cílovou destinací Afrika a Jižní Amerika, tedy trhy, které se dynamicky rozvíjejí. Vstupují sem silní hráči jako Coca Cola, Pepsi Cola, SAB, InBev a další – všechny tyto velké společnosti zde staví svoje závody, vznikají nové lisovny a nám tak nové příležitosti dodávek forem. Na konci roku jsme realizovali šest identických forem pro společnost Heineken. Nyní je ve výrobě deset forem pro SABMiller s tím, že víme, že se jedná o polovinu celkové objednávky. Druhou polovinu identických forem vyrábí konkurence, se kterou však v tomto případě spolupracujeme. Pokud si představíme, že SABMiller objedná 20 forem pouze pro trh JAR, je zřejmé, o jak velkou investici a projekt se jedná. Výroba forem pro tento trh je pro nás významná i s ohledem na cash flow a velmi nám například pomohla v období krize, která byla před několika lety v automotive.

Ano, máte pravdu. Projekty v automotive jsou z hlediska cash flow velmi náročné. V tomto segmentu je mnoho firem s platebními podmínkami 1/3 po objednání, 1/3 po prvním odzkoušení, 1/3 po předání formy. Ale předání formy je podmíněné automobilkou, která uděluje Note1, což znamená, že výrobek je uvolněný a teprve potom uvolňují i platbu. Tento proces někdy může trvat klidně i rok. Do auta se dělají zástavby, zjistí se nějaká nutnost úprav, forma se musí modifikovat, ale projekt vám ukončí teprve, až auto vyjede sériově. V mnoha případech se stává že pokud vše není dokonale doladěné, známku jedna neudělí a poslední platba zůstává viset v nedohlednu. Cílem je, aby poslední platba byla jen 10 %, ale v mnoha případech to tak vůbec není a mluvíme třeba o 30 %, což při cenách velkých forem je dost vysoká částka.

Přesto formy pro automotive vyrábíme, vyrábět chceme a budeme, ale jako součást naší strategie komplexní péče o formy a ne jako náš dominantní výrobní program.

Z tohoto strach nemáme. Naopak, je naším strategickým záměrem mít dostatek kapacit pro výrobu nových forem i pro povýrobní péči. Toto je i jedním z důvodů pro rozsáhlé investice ve výši cca 3 mio eur, které na období následujících dvou let plánujeme. Naším cílem je být schopní pečovat o větší a těžší formy, projekty realizovat co nejefektivněji s akcentem na zkrácení realizační doby zakázek. Od nového strojního vybavení si slibujeme i zvýšení přesnosti a kvality obrábění. Logickým důsledkem investic bude i nárůst našich kapacit.

Aktuálně generujeme cca 60% tržeb z nových forem a 40% z povýrobní péče (optimalizace, korekce, modifikace, uvádění do sériového provozu, náhradní díly, údržby a široké spektrum oprav). Tento podíl chceme z dlouhodobého hlediska udržet. Dokážeme si představit krátkodobé odchylky jedním nebo druhým směrem podle situace na trhu.

Naší strategii a akcentu na všechny fáze péče o formy na vstřikování plastů odpovídá i struktura týmu projektového managementu. Jeden projektový manažer se stará o nové formy vyráběné v Tachově, jeden se stará o formy vyráběné u našeho čínského partnera, dva projektoví manažeři se starají o projekty povýrobní péče. Úsek Opravna má své obchodní a projektové vedení. Přestože každý z kolegů má svůj profil a zaměření, jsme hrdí na to, že spolu výborně spolupracují, doplňují se a společně hledají řešení požadavků našich zákazníků.

Od začátku působnosti firmy opravna forem funguje a na českém trhu jsme tímto vyhlášení i pro to, že je naše opravna relativně velká a zaměřuje se jen na tyto činnosti. Poskytuje servis i přímo u zákazníků, zaměstnanci drží služby, nabízíme režim 24/7, nonstop podporu v případě havárii. Máme dva mobilní lasery, s jedním jsme schopni vyjíždět k zákazníkům s vybavenou servisní dodávkou. Výjezdy probíhají docela pravidelně i o víkendech. Pokud se stane havárie, většinou se jedná o vstřikovny, které fungují nonstop, lisují díly pro automobilky a kde není možné výrobu zastavit. S významnými zákazníky máme např. uzavřeny rámcové smlouvy o údržbě forem.

Program Mould Doctor představuje soubor několika činností. Přijedeme k zákazníkovi, eventuelně přivezeme formu k nám a na místě uděláme inspekci formy při procesu vstřikování. Pomocí vlastní termokamery pořídíme snímky, které nám ukáží, jaké jsou teploty ve formě, prověří se konstrukce, například jak je řešené chlazení, horké vtoky atd. Se zákazníkem se snažíme řešit možnost zkrácení cyklů, optimalizovat výlisek apod. Optimalizace forem není jednoduchá záležitost, proto se Mould Doctor rozvíjí i u nás. Intenzivně školíme zaměstnance. V letošním roce realizujeme mnoho odborných seminářů pro pracovníky konstrukce a výroby i pro projektové manažery. Nedávno jsme pro naše zaměstnance zrealizovali základní školení o zpracování plastů a o plastech samotných, aby i například manažeři získali větší náhled na samotný plast a proces vstřikování. Snažíme se prohlubovat technickou odbornost našich zaměstnanců a na toto jsme se v posledních letech nejvíce zaměřili.

Ano, s těmito předsudky se setkáváme velmi často. O to víc si vážíme dlouhodobého partnerství s firmou Jinlong Tooling (divize Ningbo Jinlong Appliance) se sídlem v okolí Ningbo. S tímto partnerem spolupracujeme jíž více než 7 let a realizovali jsme více než 50 projektů. Spolupráce se neustále rozvíjí. Obě strany investovaly hodně energie a úsilí především v oblasti zlepšení kvality a porozumění významu požadavků evropských zákazníků na poli materiálu, normalizovaných dílů apod. Mimo projekty samotné vyráží každý rok zástupci Forem Tachov k našemu partnerovi za účelem školení a rozvoje kompetencí. Přestože nejsme jediná nástrojárna na trhu, která se rozhodla touto náročnou cestou jít a aplikovat podobný business model, jsme přesvědčení, že nás něco odlišuje. To, co nás odlišuje nejvíce, jsou vztahy a důvěra, které se nám podařilo za 7 let vybudovat.

Takže resumé by mohlo znít, vyrábět formy v Číně ano, ale s dlouhodobým partnerem. V Číně je spousta nástrojáren na špičkové úrovni, ale od těchto nástrojáren nemůžete očekávat cenové podmínky, jako od těch ostatních na nižší úrovni. Tak to ale platí všude. Pokud chcete kvalitní věc s přidanou hodnotou a ne rychlý a nestabilní efekt, musíte si připlatit. S tím se setkáváme všichni i v běžném životě a myslím si, že řada lidí to konečně začíná chápat a řídit se tím.

Většinou to zajímavé stále je, hlavně v případě větších projektů, kdy je vyráběno více forem. Důležitá informace je, že pro našeho zákazníka je to vztah mezi Formami Tachov a zákazníkem, tzn. zákazník objednává formu u nás. My jsme garantem formy a celý proces výroby je námi sledován a reportován zákazníkovi. Pokud chcete mít kvalitní produkt, je tento proces nevyhnutelný a dohled je nutný.

Chceme nabídnout stejnou kvalitu, jako bychom formu vyrobili u nás. Samozřejmě je problém někdy s cenou uspět. Řada některých firem si myslí, že pokud je forma vyrobená v Číně, bude od nás za cenu nákladů, jako by si ji objednali v Číně oni sami. My ale říkáme, že forma může být levnější cca o 15–20%, aby byla stále kvalitní. Cenu značně ovlivňuje i zmíněná doprava. Dříve se převážně využívala námořní přeprava, kde jsme se ale potýkali s dlouhými dodacími lhůtami, 8–10 týdnů. Málokterý zákazník je schopen akceptovat tak dlouhý termín dodání. Mnoho projektů bylo zajišťováno letecky, ale tento způsob dopravy je velmi nákladný, obzvláště u rozměrnějších forem. Pro vaši představu, letecká přeprava formy o hmotnosti 6,5 t se může pohybovat kolem 400 tisíc Kč. Dnes je velmi preferována možnost kombinované přepravy vlakem, kde jsme schopni formu doručit k nám během 4 týdnů.

Jak jsem se již zmínil výše, pokud máte jednoho partnera, tak je celý proces jasně stanovený a tím náročnost jeho řízení již tak velká není. Naši konstruktéři vyhotoví konstrukci nástroje a na jejím základě a na základě standardů zákazníka je forma v Číně vyráběna. Pokud je to již opakovaný nebo podobný výrobek, tak je možné, že si konstrukci udělá sama Čína, ale koncept vždy posílají ke schválení, my schvalujeme se zákazníkem a teprve potom je zahájena výroba. Následuje dohled, výroba se sleduje průběžně formou videokonferencí nebo nám posílají report o rozpracovanosti výroby, plánu výroby, v jakém stadiu jsou, a celý proces se průběžně kontroluje.

Jak jsem se již zmínil výše, pokud máte jednoho partnera, tak je celý proces jasně stanovený a tím náročnost jeho řízení již tak velká není. Naši konstruktéři vyhotoví konstrukci nástroje a na jejím základě a na základě standardů zákazníka je forma v Číně vyráběna. Pokud je to již opakovaný nebo podobný výrobek, tak je možné, že si konstrukci udělá sama Čína, ale koncept vždy posílají ke schválení, my schvalujeme se zákazníkem a teprve potom je zahájena výroba. Následuje dohled, výroba se sleduje průběžně formou videokonferencí nebo nám posílají report o rozpracovanosti výroby, plánu výroby, v jakém stadiu jsou, a celý proces se průběžně kontroluje.

Před ukončením větších projektů letí do Číny náš projektový manažer a je účasten u zkoušky formy. Provede vyhodnocení a po první optimalizaci se díly odesílají letecky k nám a jsou prezentovány zákazníkovi, kde je poté forma odzkoušena před zákazníkem a probíhají další fáze pro její finální předání.

Náš dlouhodobý partner Jinlong Tooling má s dodávkami do Evropy velké zkušenosti. Dokáží vyrobit až 1 000 forem ročně a jsou zpravidla schopni vyrobit formu, která by nám trvala 14 týdnů, za 8 týdnů. Tím získáme časový prostor na přepravu do ČR a jsme tak schopni i termínově formu nabídnout za stejných časových podmínek, jako by byla vyráběna u nás. Roční obrat našeho partnera v Číně ve výrobě nástrojů je 11 mil. dolarů, celkový obrat roste každým rokem o minimálně 20% a za loňský rok dosáhl 80 mio USD. Sami můžete uznat, že se nejedná o malého hráče na trhu. Naopak náš čínský partner je vysoce progresivní a inovativní firma. Jako třešničku na dortu uvedu, že nás partner je jedním z největších globálních dodavatelů firmy Elektrolux na poli vysavačů.

Strategii, která je nastavena na nabídce komplexní péče o formy vlastní i cizí ve všech fázích života, jsme již rozebírali a dalším velmi důležitým tématem je věnovat se vlastním lidem a zaměstnancům, zajišťovat velkou podporu, co se týká seminářů a benefitů, aby se v naší firmě lidé cítili dobře a spokojeně. To je cíl, na který jsme se od loňského roku ještě více zaměřili a docela se nám to daří. Dříve jsme se například obávali fluktuace, díky otevřenému trhu v Německu a naší blízkosti k hranicím se otevřelo mnoho pracovních příležitostí pro konstruktéry, frézaře a v minulosti nás to také zasáhlo. V dnešní době je situace podstatně lepší. Pokud jsou technici, konstruktéři, nástrojaři velmi schopní, jsou jejich zkušenosti také velmi dobře odměňovány již i u nás a už pro ně není mnohdy tak přínosné jezdit za prací do sousedního Německa s ohledem na náklady a čas, který projezdí.

Velmi úzce spolupracujeme se Střední průmyslovou školou u nás v Tachově, kdy pro studenty zajišťujeme v naší firmě odbornou praxi a v jejím průběhu s nimi pracujeme. Každý rok k nám 2–3 úspěšní studenti nastoupí, což považujeme za velký úspěch. V průběhu praxe je potřeba jim práci u nás ukázat a nabídnout tak, aby je zaujala. Mnohdy je osloví právě i moderní strojní vybavení. Dalším přínosem je, že jsme si více uvědomili, jak je přínosné studentům vysvětlovat nejen, co samotná forma je, ale na co je konečný produkt určen, kde se s ním mohou setkat. Mnoho dílů z námi vyrobených forem je všude kolem nás a toto si mnozí ani neuvědomují a neznají proces, jak probíhá jeho výroba. Komunikace s našimi zaměstnanci, studenty je velmi důležitá, stále na ní pracujeme a za poslední roky více a více vnímáme, jak velmi pozitivní přínos to pro naší firmu znamená.

Systémové nástroje jako takové, které jsou naprosto univerzálně použitelné pro velké množství požadavků na obrábění, snižují komplexnost a náchylnost výroby k chybám a zvyšují její hospodárnost. Nejnovějším příkladem této produktové filozofie, kterou zastává skupina Walter, je nová řada M4000 se systémovou vyměnitelnou břitovou destičkou. Walter důsledně realizuje v praxi myšlenku systému: Nové vyměnitelné břitové destičky a těla fréz se vyrábějí s kompenzací CO2.

M4000: rohová fréza M4132, fréza High Feed M4002 a fréza na srážení hran M4574 se systémovými vyměnitelnými břitovými destičkami SD..09T3..

M4000, to jsou čtvercové vyměnitelné břitové destičky, které lze použít ve třech různých typech fréz a které zvládají velké množství běžných frézovacích operací: například rovinné frézování, rohové frézování nebo srážení hran u všech ocelových a litinových materiálů, nerezových ocelí a také těžko obrobitelných materiálů. Vyměnitelné břitové destičky M4000 jsou tak univerzálněji použitelné než jejich specializované příbuzné z řady Walter BLAXX a Walter Xtra•tec®, ale stejně jako ty jsou povlakované vysoce výkonným řezným materiálem Tiger•tec Silver®.

Proč je řada M4000 se systémovými vyměnitelnými břitovými destičkami správný produkt na správném místě, vysvětluje Wolfgang Vötsch, senior produktový manažer společnosti Walter AG.

Zvlněným profilem: Hřbety čtyř řezných hran jsou opatřené zvlněným profilem, který naznačuje geometrii vyměnitelné břitové destičky: Čím více zvlnění je vidět, tím pozitivnější je geometrie. K dispozici je stabilní (D57) a univerzální (F57) geometrie. Systémové vyměnitelné břitové destičky mají pozitivní základní tvar s úhlem hřbetu 15 stupňů. Efekt: Pro frézování je zapotřebí menší výkon, klesá spotřeba energie, tím se zvyšuje hospodárnost.

Možnost rozšíření použití: Frézy M4000 umožňují také upnutí specifických břitových destiček. Pro frézu High Feed M4002 existuje navíc lisovaná destička s vedlejším břitem pro vylepšené povrchy. Destička s větším rohovým rádiusem zabezpečuje větší stabilitu řezných hran při práci s frézou High Feed a rohovou frézou. Speciálně pro rohovou frézu M4132 je k dispozici obvodově broušená vyměnitelná břitová destička, rovněž s přídavným vedlejším břitem.

Broušená dosedací plocha: Dosedací plocha v těle nástroje je tak přesnější, menší sklon k vibracím prodlužuje životnost. Čelní plochy jsou opatřené značkami pro jednoznačnou orientaci při výměně řezných hran.

Výroba s kompenzací CO2: M4000 je první výrobek, u kterého společnost Walter provádí kompletní evidenci a bilanci stopy CO2 – od dodání surovin až po expedici hotového výrobku. Druhým krokem globálně pojaté systémové myšlenky je kompenzace CO2: Walter podporuje projekt na ochranu klimatu na ostrově Borneo (Indonésie) jako příspěvek k omezení skleníkových plynů. Pro nástroje vyráběné s kompenzací CO2 zavádí Walter nové označení: zelenou vlaječku Walter.

Větší hospodárnost a efektivita: Jedna destička pro několik nástrojů – protože systémové nástroje jsou mnohostranně použitelné, snižují se uživateli náklady na skladování a pořizování. Při testování v praxi se nám podařilo snížit řezné náklady na jednu součást o polovinu. Příkon se přitom snížil přibližně o 15 procent.

Díky snadné manipulaci se zmenšuje komplexnost: S M4000 zavádíme nový laserový popis – také na malých průměrech nástrojů uvádíme nyní všechny důležité informace, například o vestavných částech a utahovacích momentech. Nové obaly usnadňují vyjímání nástrojů.

Smysluplné využívání a šetření zdrojů: Trvalá udržitelnost je pro nás i pro naše zákazníky stále důležitějším konkurenčním faktorem. Spotřebitelé chtějí vědět, jak bylo co vyrobeno. K tomu se přidává skutečnost, že mnohých surovin ubývá a jsou tak dražší. Proto je M4000 prvním počinem k tomu, abychom znali a poté mohli optimalizovat stopu CO2.

WALTER CZ, s. r. o. Blanenská 1769 664 34 Kuřim Tel.: +420 541 423 352 Fax: +420 541 231 954 service.cz@walter-tools.com www.walter-tools.com![]() NÁSTROJÁRNA + 1/2017 - vyjde 6.6.2017 a těšit se můžete na 108 stran nabitých informacemi z prostředí nástrojáren. Nebudou scházet rozhovory, reportáže i příklady z praxe.

NÁSTROJÁRNA + 1/2017 - vyjde 6.6.2017 a těšit se můžete na 108 stran nabitých informacemi z prostředí nástrojáren. Nebudou scházet rozhovory, reportáže i příklady z praxe.

Registrujte se pro bezplatný odběr.

Cimatron je CAD/CAM softwarem určeným především pro nástrojárny, a to jak ty zaměřené na konstrukci a výrobu vstřikovacích forem, tak na konstrukci a výrobu postupových nástrojů. A jak dokládá jeho dlouholeté využití – dnes již pěti licencí Cimatronu – v ITW Pronovia nabízí v nástrojárnách dobře fungující řešení i v oblasti přípravy výroby forem a také na opravu a úpravy forem.

ITW PRONOVIA, s. r. o. je součástí nadnárodní korporace ITW (Illinois Tool Works Inc.), která byla založená v Chicagu v roce 1912. Celá síť jejích společností pokrývá 57 zemí světa a zaměstnává 49 000 zaměstnanců. Produkty a řešení korporace ITW nacházejí uplatnění po celém světě na místech, jako jsou ropné plošiny, mosty, větrné turbíny, domácnosti, pracoviště, či dokonce mobilní zařízení. Najdete je v řadě odvětví v letectví, kosmonautice, zdravotnictví a automobilovém průmyslu. Je tedy dost možné, že se i vy nyní nacházíte nedaleko produktu ITW.

Společnost PRONOVIA, s. r. o., se sídlem ve Velké Bíteši, byla založena v roce 1992 se zaměřením na produkci plastových výrobků. V roce 2000 vstoupila společnost do skupiny ITW a vyrábí nyní produkty výhradně pro automobilový průmysl. Portfolio bylo rozšířeno o kovové součásti airbagů, plastové dekorativní díly karosérie a funkční plastové chladicí a palivové systémy. Na inovacích se s námi podílejí a spolupracují týmy nejvýznamnějších světových automobilek, jako je například BMW, Daimler, VW, Audi, Ford, Renault, Jaguar Land Rover, Nissan a další. Vedle výrobních částí firmy má ITW PRONOVIA i vlastní oddělení přípravy výroby – Process Engineering – a nástrojárnu, která však není výrobní, ale podpůrnou částí firmy a slouží k opravám nebo úpravám forem. Práce těchto dvou vzájemně spolupracujících oddělení je v oblasti CAD a CAM technologií spojena s řešením Cimatron, jehož první licence byla do ITW PRONOVIA zakoupena již roku 2003. „ITW patří k dlouholetým uživatelům Cimatronu a vlastní dokonce jednu z prvních licencí prodaných v České republice. Původně zde byl Cimatron využíván jen pro NC programování, ale postupně byly licence rozšiřovány až do stávajícího rozsahu,“ říká František Machara ze společnosti technology-support, která je dodavatelem Cimatronu v České republice a na Slovensku.

Oddělení Process Engineeringu využívá dvě licence CAD řešení Cimatron v rámci různých etap procesu přípravy výroby pro:

Oddělení nástrojárny má k dispozici tři licence CAD/CAM řešení Cimatron, který se v oblasti CAD využívá ke konstrukčním úpravám, ke kontrole konstrukčních dat od výrobců forem či vytváření modelů elektrod, na jejichž konstrukci je v rámci všech tří licencí k dispozici specializovaný modul. Pro stroje Exeron Digma HSC 300 s řídicím systémem Heideinhain a Deckel FP4AT, které jsou z 80 % využívány k výrobě elektrod, týdně vzniká s pomocí Cimatronu 50 i více NC programů. Nástrojárna pracuje se širokým spektrem typu souborů X_T, IGES, STEP, DXF, DWG, CATproduct/part, SAT dle požadavků a operací spojených s daným úkolem.

„Se systémem CimatronE jsme nadmíru spokojeni. Stabilita systému je naprosto perfektní a vřele ho doporučujeme i těm, kteří váhají při pořízení nového softwaru s požadavkem na rychlost a preciznost. Snadné a přehledné uživatelské prostředí systému dokáže bez problému konkurovat jiným CAD/CAM softwarům na trhu,“ říká Ondřej Sís, CAD/CAM technik nástrojárny ITW PRONOVIA, a dodává: „Díky odborníkům z firmy technology-support jsme neměli nikdy žádný problém, který by se nevyřešil během krátké doby. Pohotové reakce na dotazy nebo problémy řadí technology-support mezi dodavatele, na které se se můžeme spolehnout a vždy se na ně rádi obrátíme.“

Firma technology-support s. r. o. působí na českém a slovenském trhu především v oblasti služeb a CAD/CAM dodávek pro uživatele, výrobce a prodejce CNC obráběcích strojů od roku 2003. Během této doby firma získala řadu stálých a spokojených zákazníků. Věříme, že za úspěchem firmy stojí mimo jiné snaha nebýt pouze jednorázovým dodavatelem určité technologie, ale být především partnerem, nabízet řešení problémů, s nimiž se uživatelé při své práci setkávají.

Cimatron – CAD/CAM řešení určené především do nástrojáren – nabízí širokou škálu specializovaných nástrojů a aplikací – včetně modulů pro konstrukci a opravy vstřikovacích forem, lisovacích nástrojů a tvorbu hloubicích elektrod – a kompletní nabídku obráběcích technologií od 2.5D frézování a vrtání až po plynulé 5osé obrábění včetně frézování velmi malými nástroji. S jeho pomocí je možné dobře a rychle zpracovat i velmi složité projekty, od nabídky až po finální dodávku.

Vedle CAD/CAM řešení Cimatron je součástí firemního portfolia i technologický CAD/CAM software GibbsCAM, dále pak CAD řešení ZW3D, vysokotlaké a velkoobjemové chlazení ChipBLASTER a také řešení pro zasíťování CNC strojů, správu NC programů a výrobní dokumentace a monitoring výroby a vyhodnocování efektivity CNC strojů CIMCO. Samostatnou aktivitou je nabídka školení a rekvalifikačních kurzů pro obsluhy a programátory CNC obráběcích strojů a CAD konstruktéry.

Ondřej Sís, ondrej.sis@itwcz.com Zuzana Doušková, zdouskova@t-suppot.cz www.t-support.czAť už Vaše výroba zahrnuje vysoce přesné obrábění dílů s vysokou přidanou hodnotou s cílem dosažení vysoké opakované přesnosti nebo hromadnou výrobu jednoho dílu, integrace systému ActiveEdge ve Vaší výrobě dokáže přinést a udržet řadu výhod, jako jsou vyšší produktivita a redukce nevýrobních časů.

Inovativní systém vyvrtávání otvorů ActiveEdge přináší řešení některých klíčových problémů v moderním strojírenství. Aktivně redukuje ztráty při obrábění, zkracuje čas cyklu a zvyšuje kontrolu výrobního procesu.

Active Edge je systém pro přesné vyvrtávání otvorů s automatickým nastavením průměru s mikroskopickou přesností bez zásahu obsluhy. Vyvrtávací tyče jsou navrženy podle požadavku zákazníka a mohou být osazeny několika nezávisle nastavitelnými kazetami s VBD na jednom nástroji.

Vysoce dynamický vyvrtávací systém Active Edge nabízí flexibilitu ve třech úrovních integrace pro téměř libovolnou operaci přesného vyvrtávání. Jednotlivá řešení popíšeme detailně níže.

Tento způsob itegrace ActiveEdge využívá vzdáleného přístupu pro nastavení průměru nástroje. Umožňuje nastavení řezné hrany v jednotkách jednoho mikrometru pouhým stisknutí tlačítka.

Díky tomuto jednoduchému systému odpadá potřeba manuálního nastavení průměru díky rychlému a jednoduchému procesu, který navíc snižuje závislost na zkušenostech operátora potřebných pro tak přesné nastavení.

Možnost nastavení průměru nástroje na dálku také snižuje rizika spojená s pohybem obsluhy v pracovním prostoru stroje při manuálním nastavení.

Proces nastavení průměru 3 T

Systém Active Edge umožňuje umístění až pěti kazet na jedné vyvrtávací tyči.

Tato metoda vyžaduje kooperaci obráběcího stroje, systému ActiveEdge a obrobkové sondy. CNC programům je pak umožněno nastavit a kontrolovat systém ActiveEdge na obráběcím stroji.

Zákazník pak může využít obráběcích cyklů vyvinutých firmou Rigibore pro CNC programy s bezobslužným systémem nastavení průměru, též známého jako closed-loop manufacturing (CLM – uzavřená výrobní a kontrolní smyčka na obráběcím stroji s cílem snížení nákladů a zlepšení přesnosti a kvality obráběných dílů).

Tím, že je průměr nástroje a tím i obrobený rozměr udržován v úzkém tolerančním pásmu, může výrobce těžit z výrazně vyšší kontroly výrobního procesu.

Uzavřená výrobní smyčka

Closed-Loop výrobní proces umožňuje obrábět zcela automaticky bez přítomnosti obsluhy stroje. Tento proces je označován jako Lights-Out Manufacturing (obrábění se zhasnutými světly).

Tato pokročilá metoda zahrnuje výhody metod úrovní 1 a 2, nicméně funkce třetí úrovně umožňují zákazníkům shromažďovat a uchovávat v reálném čase data z procesu vyvrtávání. Sofistikovaný software ActiveNet běžící na průmyslových počítačích umožňuje kontrolu výrobních buněk sestávajících z většího počtu strojů z jednoho místa.

ActiveNet ukládá kompletní historii nastavení jednotlivých nástrojů, což poskytuje ucelený přehled o celém výrobním procesu. Tato funkce umožňuje firmě úspěšně analyzovat její výrobní operace.

Na obrázku je schéma zapojení několika systémů ActiveEdge do sítě ActiveNet. Řízení jednotlivých nástrojů ActiveEdge z jednoho místa zjednodušuje provoz, umožňuje zvýraznit rozdíly ve výkonnosti a vede k neustálému zlepšování procesu.

Systém ActiveEdge byl v globálním měřítku zaveden v celé řadě průmyslových odvětví, včetně těžkého strojírenství, automobilového, námořního, zemědělského nebo leteckého průmyslu.

Výsledky dokazují, že konzistentní a opakovatelný výkon pomáhá výrobcům maximalizovat výrobní kapacitu a získat konkurenční výhodu.

Pokud Vás zaujal systém ActiveEdge, nebo kterýkoliv další systém pro precizní dokončování otvorů, neváhejte kontaktovat firmu Grumant s. r. o.

GRUMANT s. r. o. Bečovská 1435, Praha 22-Uhříněves 104 00 Praha 114 tel.: +420 283 870 731 fax: +420 283 870 733 obchod@grumant.cz www.grumant.czZákaznické dny významného zlínského výrobce obráběcích strojů, společnosti TAJMAC-ZPS a.s., se tentokráte konaly ve dnech 27. a 28. 4. 2017. I přes letošní nepřízeň počasí dorazilo mnoho návštěvníků, pro které byl připraven bohatý program i tradiční skvělé občerstvení od společnosti EUREST. Parkoviště před areálem společnosti bylo zaplněno již necelou hodinu před akcí a návštěvníci přijíždějící těsně před plánovaným začátkem akce již hledali volná parkovací místa v uličkách mezi výrobními halami.

Naše redakce se této významné akce účastní s železnou pravidelností již řadu let a stále nás překvapuje vzrůstající počet spoluvystvujicích firem i precizní organizace.

Dle údajů z elektronického registru hostů návštěvnost předčila minulý rekordní rok a rekordní byl též počet firem, které projevily zájem zúčastnit se Zákaznických dnů jako spoluvystavovatelé. Poptávka těchto společností bohužel převýšila kapacitní možnosti a nebylo možné všem zájemcům vyhovět.

Jsem přesvědčená, že řada návštěvníků i vystavovatelů se každoročně velmi těší na zahajovací projev generálního ředitele společnosti pana Michelea Taiariola, který opět nezklamal a přednesl vtipný i informačně pestrý proslov. Po jeho ukončení se návštěvníci rozešli mezi spoluvystavovatele, kteří každoročně zdokonalují prostor pro prezentace svých produktů. Prezentovány byly špičkové obráběcí nástroje, upínací technika, přesné měření, filtrační technika, pestrá byla nabídka komponentů i materiálů, nescházela robotizace, cad/cam , informační systémy i průmyslové značení.

Návštěvníci opět mohli využít nabízené komentované prohlídky výrobního areálu společnosti i možnosti exkurze do provozu ZPS – SLÉVÁRNA. Ve zvýšené míře zaujala technologická seřízení strojů výrobního programu firmy a velmi kladně hodnocený byl i doprovodný program.

Mnoho návštěvníků využilo neformálních setkání s odbornými pracovníky jako možnost výměny cenných poznatků z praxe a pracovníci společnosti TAJMAC-ZPS využili možnosti seznámit návštěvníky na vlastní půdě a v reálném provozu s výrobním programem i posledními novinkami.

Své exponáty tradičně představily divize CNC, divize AUTOMATY, divize MANURHIN a také projekt NEGRI BOSSI. Každá z divizí měla pro návštěvníky připravena zajímavá technologická seřízení, představující novinky či inovativní možnosti rozšiřující využití našich strojů, měření a aplikace volumetrické kompenzace u víceosých strojů, k vidění byl spolupracující robot a trojrozměrná lokalizace dílů, monitorování obrábění ARTIS a další. Svým rozsahem se Zákaznické dny ve Zlíně již velmi podobají menšímu strojírenskému veletrhu a řada strojírenských či průmyslových událostí by jistě uvítala vysokou úroveň i návštěvnost, kterými se zlínská akce může právem pyšnit.

Závěrem rozhodně nemůžeme opomenout skvělý doprovodný program se soutěží o lákavé a vskutku říci že i hodnotné ceny.

Letošní novinkou bylo představení vírníků fy NIRVANA AUTOGYRO a zájmu se opět těšily vystavené závodní speciály teamu Tlusťák Racing i půvabné hostesky.

Jménem redakce bych velice ráda poděkovala za možnost prezentace našich odborných časopisů na této akci a především pogratulovala všem podílejícím se zástupcům společnosti TAJMAC-ZPS a.s, kteří se podíleli na přípravě a vše perfektně zvládli.

Iva Duroňová – redakce

S použitím zdroje: www.tajmac-zps.cz

Kliknutím na odkaz se dostanete přímo k registračnímu formuláři, přes který si volné vstupenky zaregistrujete/aktivujete: MOULDING EXPO 2017 (30.5. - 2.6.2017) - link na volné vstupenky

Přejeme Vám příjemnou a inspirativní návštěvu veletrhu MOULDING EXPO 2017.

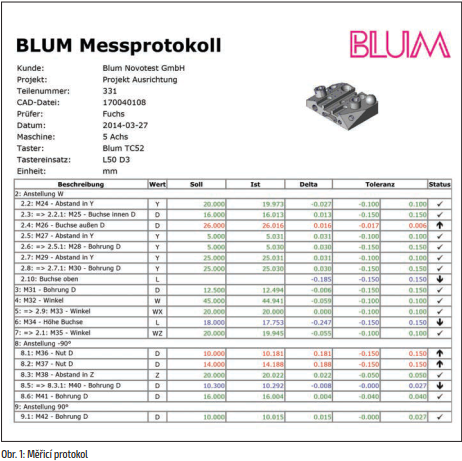

Kontrola kvality je součástí každodenního života výrobních firem. Její dokladování se stalo díky stále rozšířenější normě ISO9001 jednou ze základních podmínek pro širší získávání zakázek a úspěch na zahraničních trzích. Oblast výroby forem a nástrojů je z pohledu kontroly kvality specifická, protože v drtivé většině nelze měřit běžnými dílenskými měřidly, a jediným řešením tedy zůstává 3D souřadnicový měřící stroj (CMM).

Firma je tak tlačena do větší investice v podobě měřicího stroje, anebo měření kooperovat, což bývá logisticky i časově náročné.

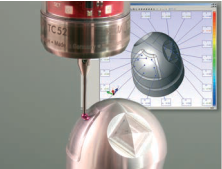

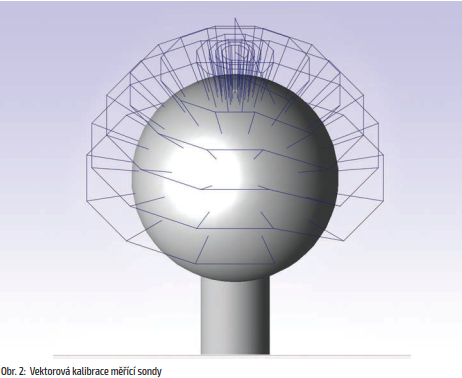

Firma Blum-Novotest nabízí ekonomickou alternativu k CMM umožňující měření 3D obecných tvarů přímo na stroji s názvem software Formcontrol V4. Tento software převzal veškeré matematické výpočty, vektorovou kalibraci a další pomocné funkce z měřicích strojů.

Po principielní stránce se tedy ze stroje obráběcího stává plnohodnotný stroj měřicí. Po stránce přesnostní samozřejmě nelze očekávat výsledky shodné s klimatizovaným měřicím stanovištěm. Ovšem u kvalitnějších strojů s pravítky na lineárních osách lze dosáhnout překvapivých výsledků s odchylkou do 5 μ oproti CMM. Pomocí certifikovaného kontrolního dílce je možné tuto míru nejistoty u konkrétního stroje jednoduše stanovit.

Software Formcontrol V4 pracuje na externím počítači propojeném ethernet kabelem s řídicím systémem stroje. Je velmi intuitivní a pro technology zvyklé pracovat v CAD/CAM prostředí je zaškolení záležitostí půl směny.

Do nataženého CAD modelu se jednoduchým kliknutím myši definují požadované měřící body a následně jsou vyhodnoceny všechny dráhy sondy proti kolizi. Poté je spuštěno měření na stroji s automatickým přenosem dat mezi počítačem a řídicím systémem.

Na závěr je vygenerován měřicí protokol s vyhodnocením naměřených hodnot vůči toleranci.

Formcontrol V4 je silným nástrojem pro vnitřní i výstupní kontrolu kvality výroby v nástrojárnách. Může mít charakter finálního protokolu kvality pro zákazníka, ale také nabízí včasnou a velmi hodnotnou interní informaci. Případné výrobní odchylky vyplývající z opotřebení nebo odtlačení nástroje, chybné korekce, chyby v programu a podobně jsou okamžitě rozpoznané a opravitelné ještě v původním upnutí na stroji.

Tím lze předcházet časovým a finančním ztrátám vyplývajícím z vícenásobné manipulace mezi strojem a CMM a pracného znovu upnutí dílce na obráběcí stroj.

Slavomír ŠtollBlum-Novotest s. r. o. Tovačovského 318, 767 01 Kroměříž Tel.: +420 (573) 352 755 Mobil: +420 (739) 079 079 info@blum-novotest.cz www.blum-novotest.com