Zcela nově vyvinutá generace zařízení na vakuové tváření FRIMO EcoForm se vyznačuje celou řadou technických inovací, především také modulární skladbou. Zařízení EcoForm je tak možné optimálně sestavit doslova na míru dle požadavků zákazníka.

Základní varianta sestává z klasického samostatného zařízení na vakuové tváření fólií nebo desek s předsávacím zařízením a horním stolem. Zařízení lze doplnit o následující moduly:

Značný potenciál úspory nabízí minimalizace odvodu tepla prostřednictvím izolace hlavního tepelného tělesa, které se na spotřebě energie u zařízení na vakuové tváření podílí ze tří čtvrtin. Pro zajištění připravenosti použití při snížených nárocích na spotřebu elektrické energie zajíždí tepelné těleso po provedení ohřevu do izolované parkovací pozice.

Doplněním zařízení o vakuové čerpadlo s regulací počtu otáček je dále možné zařízení zredukovat o vakuový zásobník a výkon čerpadla optimálně přizpůsobit potřebám výrobního procesu.

Pohony stolů jsou vybaveny vysoce efektivními a energeticky úspornými elektromotory. Díky jejich přizpůsobeným brzdným rampám lze dosáhnout zpětného využití energie v meziokruhu frekvenčního měniče.

Velkou pomocí při optimalizaci energetické spotřeby je funkce „Energy Monitoring“, která umožňuje zobrazování aktuální spotřeby energie zařízení přímo na monitoru obsluhy. Pro vyhodnocení mohou být koeficienty (např. kWh/díl) připojeny k záznamům dat o energii a výrobě.

K chlazení vytvarovaných dílů jsou standardně používány průmyslové ventilátory. Jejich nevýhodou je však nerovnoměrný rozptyl studeného vzduchu na chlazené díly.

K chlazení vytvarovaných dílů jsou standardně používány průmyslové ventilátory. Jejich nevýhodou je však nerovnoměrný rozptyl studeného vzduchu na chlazené díly.

Pro efektivnější vedení chladicího vzduchu společnost FRIMO vyvinula systém vzduchových kanálů, které chladicí vzduch vedou mnohem efektivněji, přímo k tvářenému dílu. Tím se sníží nejen délka cyklu, ale zároveň není zapotřebí využívat dodatečné vodní rozprašovače, které jsou též relativně náročné na údržbu.

U vakuově tvářených dílů s výraznějšími trojrozměrnými obrysy často dochází vlivem strmých tvarovacích úhlů k roztažení dezénu, ztenčení fólie a následně též ke zvýšení její celkové spotřeby. Značnou výhodu zde poskytuje zalomená řetězová lišta umožňující dokonalé tváření dle nejrůznějších tvarových požadavků. To s sebou přináší nejen zvýšení kvality, ale také snížení spotřeby fólií. Zmenšením potřebné (a také ohřívané) plochy fólií se dále snižuje též spotřeba energie.

www.frimo.com![]() Až do dnešních dnů se v celé řadě moderních, plně automatizovaných a výkonných provozů můžeme setkat s tím, že manažer kvality během směny přistupuje několikrát denně k oknu či dokonce vychází na firemní dvůr, aby vizuálně posoudil, zda právě vyrobený barevně kritický produkt je shodný se zákazníkem určenou barevnou předlohou. Nic proti vizuální kontrole barev. I v době sofistikovaných spektrofotometrů si lidské oko se svou schopností rozeznat miliony barevných odstínů udržuje svou výsostnou pozici nadmíru kvalifikovaného arbitra. Zkušený kolorista je s to barevné tóny porovnávat a přitom spolehlivě verbálně popsat, v čem tkví příčiny barevné odchylky mezi právě vyrobeným dílem a barevnou předlohou. Jeho cvičené oko odhalí jemné nádechy nechtěných odstínů nebo sotva patrné rozdíly v jasu či sytosti. Nevýhodou této metody samozřejmě je, že oko své vjemy nedokáže převést do řeči čísel, tak jak to umí spektrofotometr.

Až do dnešních dnů se v celé řadě moderních, plně automatizovaných a výkonných provozů můžeme setkat s tím, že manažer kvality během směny přistupuje několikrát denně k oknu či dokonce vychází na firemní dvůr, aby vizuálně posoudil, zda právě vyrobený barevně kritický produkt je shodný se zákazníkem určenou barevnou předlohou. Nic proti vizuální kontrole barev. I v době sofistikovaných spektrofotometrů si lidské oko se svou schopností rozeznat miliony barevných odstínů udržuje svou výsostnou pozici nadmíru kvalifikovaného arbitra. Zkušený kolorista je s to barevné tóny porovnávat a přitom spolehlivě verbálně popsat, v čem tkví příčiny barevné odchylky mezi právě vyrobeným dílem a barevnou předlohou. Jeho cvičené oko odhalí jemné nádechy nechtěných odstínů nebo sotva patrné rozdíly v jasu či sytosti. Nevýhodou této metody samozřejmě je, že oko své vjemy nedokáže převést do řeči čísel, tak jak to umí spektrofotometr.

Nicméně volba denního světla, coby ideálního iluminantu pro přesné vyhodnocování barevnosti, nemůže být lepší. Je obecně známo, že přirozené denní světlo je jediným zdrojem světla, který má schopnost nejlépe postihnout veškeré barvy a při jejich posuzování je nezkresluje. Charakteristika denního světla, které obecně považujeme za světlo bílé, je rovnoměrná v průběhu celého viditelného spektra. Znamená to, že obsahuje téměř stejné podíly světelné energie v jeho fialové, modré, zelené, žluté, oranžové i červené oblasti.

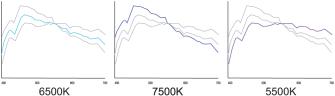

Má to však jeden háček. Podmínky barevné kontroly na firemním dvoře jsou přeci jen značně nestálé. Mění se jak při změnách ročních období, tak i den ode dne nebo i klidně z hodiny na hodinu. A to z důvodu atmosferických podmínek, přítomnosti smogu, vlivu okolní krajiny či městské zástavby, a tak bychom mohli ve výčtu pokračovat. Zatímco se brzy ráno při východu slunce a stejně tak i v podvečer při jeho západu všechno halí do teplých oranžových a nachových tónů, během dne může být buď zataženo s jakoby šedivým difúzním světlem, nebo naopak se nad námi rozpíná blankytně modré nebe bez mráčku, z něhož slunce produkuje ostré krystalicky třpytivé světlo. Kromě jmenovaného má na výsledek vizuálního posuzování ohromný vliv, v jakém místě na Zemi se provádí. V našich zeměpisných šířkách dosahuje chromatická teplota světla nějakých 6 500 K, kdežto polární nebe mající výraznější modravý podíl může vykazovat hodnoty až kolem 10 000 K. A konečně noc barvám nepřeje vůbec. Ve tmě jsou všechny kočky černé.

Má to však jeden háček. Podmínky barevné kontroly na firemním dvoře jsou přeci jen značně nestálé. Mění se jak při změnách ročních období, tak i den ode dne nebo i klidně z hodiny na hodinu. A to z důvodu atmosferických podmínek, přítomnosti smogu, vlivu okolní krajiny či městské zástavby, a tak bychom mohli ve výčtu pokračovat. Zatímco se brzy ráno při východu slunce a stejně tak i v podvečer při jeho západu všechno halí do teplých oranžových a nachových tónů, během dne může být buď zataženo s jakoby šedivým difúzním světlem, nebo naopak se nad námi rozpíná blankytně modré nebe bez mráčku, z něhož slunce produkuje ostré krystalicky třpytivé světlo. Kromě jmenovaného má na výsledek vizuálního posuzování ohromný vliv, v jakém místě na Zemi se provádí. V našich zeměpisných šířkách dosahuje chromatická teplota světla nějakých 6 500 K, kdežto polární nebe mající výraznější modravý podíl může vykazovat hodnoty až kolem 10 000 K. A konečně noc barvám nepřeje vůbec. Ve tmě jsou všechny kočky černé.

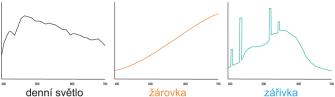

I sebemenší odchylky v množství světelné energie v jednotlivých částech spektra, ať už směrem nahoru, nebo dolů, znamenají pro pozorovatele zkreslení jeho barevného vjemu, což často vede ke zvýšenému riziku chybného posouzení barevnosti vyrobeného produktu. Zcela evidentní je vliv iluminantu na zkoumané barvy patrný ze srovnání diametrálně odlišných charakteristik denního světla, žárovky a zářivky.

I sebemenší odchylky v množství světelné energie v jednotlivých částech spektra, ať už směrem nahoru, nebo dolů, znamenají pro pozorovatele zkreslení jeho barevného vjemu, což často vede ke zvýšenému riziku chybného posouzení barevnosti vyrobeného produktu. Zcela evidentní je vliv iluminantu na zkoumané barvy patrný ze srovnání diametrálně odlišných charakteristik denního světla, žárovky a zářivky.

Tím, že žárovka i zářivka postrádají výše zmíněnou vyváženost a jejich energie v některých částech spektra převyšuje hladinu ostatních oblastí nebo jí naopak nedosahuje, dochází u kolorantů obsažených v osvětleném objektu buď ke zdůraznění, nebo potlačení jejich barevného efektu. Přes zcela evidentní vlastnost těchto lamp barvy zkreslovat jsou však oba tyto iluminanty vedle dominantního denního světla rovněž běžně používány k vizuální kontrole barevné kvality, jelikož charakterizují dvě významná prostředí, do kterých jsou zasazeny předměty každodenní potřeby a kde je lidské oko neustále zaměstnáváno posuzováním – mnohdy i kritickým – jejich barevnosti. Jsou to domácí interiér v případě žárovky a prostředí kanceláře nebo obchodu reprezentovaný povětšinou zářivkou.

Veškeré svízele s barevnými posuny v důsledku popsané variability spektrálního rozložení energie denního světla se pro manažera kvality znásobují, má-li co do činění s metamerními vzorky. Metamerie je optický fenomén týkající se dvou barevných objektů, které se pod jedním druhem osvětlení jeví barevně shodné, zatímco pod druhým se liší. Tak jako existuje tisíc cest do Říma, tak je možné nakombinovat jeden a tentýž odstín z různých kolorantů. Je velká pravděpodobnost, že takovéto vzorky budou metamerní. Barevná shoda dvou lišících se receptur většinou platí jen při použítí iluminantu, pod kterým obě směsi vznikly. Jakmile jsou takovéto vzorky posuzovány v jiném osvětlení, nejen že se jejich barevnosti posunou, ale tento barevný posun bude pro každý z obou vzorků jiný. Vzorky se tudíž barevně rozejdou. Ve chvíli, kdy se navodí opět původní podmínky osvětlení, dojde k obnovení jejich barevné shody. Fyzikální příčinou tohoto jevu je, že každý z použitých iluminantů v důsledku vzájemně odlišné distribuce světelné energie zdůrazňuje či potlačuje pigmenty použité v jednotlivých recepturách jinak.

Metamerie způsobuje výrobcům plastových dílů nejednu vrásku. Pokud se sejdou na montážní lince dva metamerní plastové díly, které mají tvořit např. tělo mobilního telefonu, a každý z nich byl vyprodukovaný za přísného vizuálního posuzování v prostorách již zmíněného dvora v jiné směně, je šance, že složený finální produkt bude vypadat pod dopoledním denním světlem kompaktně a jednolitě. Ovšem pod jeho odpolední modifikací – nemluvě pak při osvětlení zářivkou či žárovkou – může kvůli vzniklému viditelnému barevnému posunu najednou působit jako barevně nekonzistentní levná imitace. A to je nejen chyba na kráse, ale především kvalitativní nedostatek vedoucí k finančním ztrátám na straně výrobce.

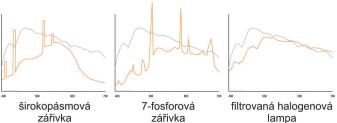

Abychom se vyhnuli většině z uvedených problémů, musíme navodit podmínky neměnného denního světla pomocí světelného boxu. K tomu je třeba použít takový světelný zdroj, který co nejvěrněji simuluje spektrální charakteristiku denního světla. Ovšem není simulace jako simulace. Simulované denní světlo lze realizovat různými technickými postupy. K nejběžnějším patří použití širokopásmové zářivky, kde výrazná diskrétní maxima vyzářené energie v modré a žlutooranžové oblasti spektra jsou vyvážena tak, aby výsledkem byla co možná nejvíce neutrální bílá. Toto řešení se sice jeví i díky své dostupnosti jako dobře použitelné, avšak kvůli neharmonické spektrální charakteristice použité zářivky a její nedostatečné emisi v některých částech spektra věrné podání celé řady odstínů, zejména pak červených, je značně omezeno. Má-li dojít ke kompromisu, je mnohem lepší zvolit cenově náročnější řešení používající zářivku podobného typu ovšem obohacenou několika fosfory. To vede jednak k mnohem lepšímu přiblížení její spektrální křivky k charakteristice denního světla, ale hlavně značně vylepšuje její vyzařování v červené oblasti.

Abychom se vyhnuli většině z uvedených problémů, musíme navodit podmínky neměnného denního světla pomocí světelného boxu. K tomu je třeba použít takový světelný zdroj, který co nejvěrněji simuluje spektrální charakteristiku denního světla. Ovšem není simulace jako simulace. Simulované denní světlo lze realizovat různými technickými postupy. K nejběžnějším patří použití širokopásmové zářivky, kde výrazná diskrétní maxima vyzářené energie v modré a žlutooranžové oblasti spektra jsou vyvážena tak, aby výsledkem byla co možná nejvíce neutrální bílá. Toto řešení se sice jeví i díky své dostupnosti jako dobře použitelné, avšak kvůli neharmonické spektrální charakteristice použité zářivky a její nedostatečné emisi v některých částech spektra věrné podání celé řady odstínů, zejména pak červených, je značně omezeno. Má-li dojít ke kompromisu, je mnohem lepší zvolit cenově náročnější řešení používající zářivku podobného typu ovšem obohacenou několika fosfory. To vede jednak k mnohem lepšímu přiblížení její spektrální křivky k charakteristice denního světla, ale hlavně značně vylepšuje její vyzařování v červené oblasti.  Index podání barev není zcela ideální, ale celkový kvalitativní posun při vizuální barevné kontrole je výrazný. Zdaleka nejlepší simulaci denního světla však představuje kombinace halogenové lampy a speciálního komplexního filtru. Takto obdržené spektrum rovnoměrně a bez rušivých výkyvů kopíruje charakteristickou křivku světla denního a výsledkem je naprosto perfektní podání celé barevné škály. Jinými slovy, v jednom boxu má kolorista či manažer kvality najednou svůj firemní dvůr v těch nejideálnějších světelných podmínkách, a to opakovaně na jaře i v zimě, dnes, zítra i napřesrok, za slunka i deště, a když na to přijde třeba i v noci.

Index podání barev není zcela ideální, ale celkový kvalitativní posun při vizuální barevné kontrole je výrazný. Zdaleka nejlepší simulaci denního světla však představuje kombinace halogenové lampy a speciálního komplexního filtru. Takto obdržené spektrum rovnoměrně a bez rušivých výkyvů kopíruje charakteristickou křivku světla denního a výsledkem je naprosto perfektní podání celé barevné škály. Jinými slovy, v jednom boxu má kolorista či manažer kvality najednou svůj firemní dvůr v těch nejideálnějších světelných podmínkách, a to opakovaně na jaře i v zimě, dnes, zítra i napřesrok, za slunka i deště, a když na to přijde třeba i v noci.

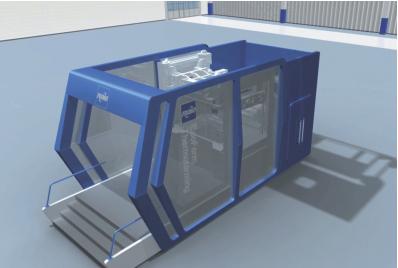

Naposled zmíněná technická realizace denního osvětlení je technologií patentovanou firmou X-Rite, která v podobě modelu SPL QC koncem minulého roku přinesla na trh již čtvrtou generaci bezkonkurenčních světelných boxů typu Spectralight. Kromě již zmíněné nejlepší na trhu dostupné simulace denního světla poskytuje toto profesionální řešení celou řadu mimořádných vlastností a zajímavých funkcí. Je vybaveno sedmi různými typy iluminantů, tak aby každý výrobce barevně kritických dílů mohl provádět posuzování jejich barevnosti při osvětlení, které se co nejvíce blíží podmínkám jejich finálního použití, a předešel tak případným metamerním překvapením. Intenzita jednotlivých lamp ovladatelných i dálkově je regulovatelná a neustále kontrolovaná zabudovaným senzorem. Díky vestavěnému mikroprocesoru je možno snadno naprogramovat řadu pracovních režimů, které pak operátor vybírá při kontrole toho či onoho barevného produktu. Navíc si počítač vede průběžně podrobný záznam o stavu lamp, jejich vytížení a momentálním výkonu. Vše sa dá samozřejmě vytisknout nebo dokonce přímo z boxu odeslat ve formě elektronického protokolu. Zařízení totiž podporuje připojení do sítě a internetový přenos veškerých relevantních parametrů, jež byly při konkrétní barevné kontrole nastaveny. Takovýto pracovní profil lze nahrát do jiného boxu stejného typu třeba na druhé straně světa a navodit tam naprosto srovnatelné pozorovací podmínky. Tomu se říká globání barevná komunikace, tak nepostradatelná v dodavatelských řetězcích! Konektivita SPL QC rovněž výborně slouží pro provádění diagnostiky na dálku a pro případné odhalování chyb.

Naposled zmíněná technická realizace denního osvětlení je technologií patentovanou firmou X-Rite, která v podobě modelu SPL QC koncem minulého roku přinesla na trh již čtvrtou generaci bezkonkurenčních světelných boxů typu Spectralight. Kromě již zmíněné nejlepší na trhu dostupné simulace denního světla poskytuje toto profesionální řešení celou řadu mimořádných vlastností a zajímavých funkcí. Je vybaveno sedmi různými typy iluminantů, tak aby každý výrobce barevně kritických dílů mohl provádět posuzování jejich barevnosti při osvětlení, které se co nejvíce blíží podmínkám jejich finálního použití, a předešel tak případným metamerním překvapením. Intenzita jednotlivých lamp ovladatelných i dálkově je regulovatelná a neustále kontrolovaná zabudovaným senzorem. Díky vestavěnému mikroprocesoru je možno snadno naprogramovat řadu pracovních režimů, které pak operátor vybírá při kontrole toho či onoho barevného produktu. Navíc si počítač vede průběžně podrobný záznam o stavu lamp, jejich vytížení a momentálním výkonu. Vše sa dá samozřejmě vytisknout nebo dokonce přímo z boxu odeslat ve formě elektronického protokolu. Zařízení totiž podporuje připojení do sítě a internetový přenos veškerých relevantních parametrů, jež byly při konkrétní barevné kontrole nastaveny. Takovýto pracovní profil lze nahrát do jiného boxu stejného typu třeba na druhé straně světa a navodit tam naprosto srovnatelné pozorovací podmínky. Tomu se říká globání barevná komunikace, tak nepostradatelná v dodavatelských řetězcích! Konektivita SPL QC rovněž výborně slouží pro provádění diagnostiky na dálku a pro případné odhalování chyb.

Sečtou-li se veškeré časové i materiálové úspory plynoucí ze zavedení standardizované vizuální barevné kontroly, je rychlá návratnost investice za SPL QC zaručena. Pro vícesměnný provoz a neustálé střídání pracovníků kontroly nebo pro případ, že za nepostradatelného a léty prověřeného koloristu s ostřížím zrakem musí náhle zaskočit méně zkušený kolega, se k samotnému boxu jako vhodný doplněk jeví dva produkty firmy X-Rite.

Statisticky vzato, každý dvanáctý muž trpí poruchou barvocitu, tzv. daltonismem, a není schopen spolehlivě od sebe rozlišit celou škálu oranžových a zelených odstínů. Pro odhalení takovéto vady nejlépe pomůže sestava vhodně vybraných barevných vzorků a příslušné počítačové aplikace zvaná „Farnsworth Munsell 100 Hue Test“, jež během několika minut udělá jasno, zda testovaná osoba je bez zvýšeného rizika případných reklamačních následků způsobilá vizuální kontrolu provádět.

Statisticky vzato, každý dvanáctý muž trpí poruchou barvocitu, tzv. daltonismem, a není schopen spolehlivě od sebe rozlišit celou škálu oranžových a zelených odstínů. Pro odhalení takovéto vady nejlépe pomůže sestava vhodně vybraných barevných vzorků a příslušné počítačové aplikace zvaná „Farnsworth Munsell 100 Hue Test“, jež během několika minut udělá jasno, zda testovaná osoba je bez zvýšeného rizika případných reklamačních následků způsobilá vizuální kontrolu provádět.

Druhým sympatickým pomocníkem je cenově nenáročný ruční multikanálový fotografický kolorimetr X-Rite RM200QC. Lze jej využívat k potvrzení koloristova úsudku, kdy během vteřiny vyčíslí barevnou odchylku mezi předlohou a zkoumaným vzorkem. Vynikající služby poskytne i při odhalování metamerie či hledání zdroje barevné chyby v rámci výrobní technologie. V neposlední řadě, v situaci, kde i ta nejlepší vizuální kontrola může vést k názorovému sporu ohledně vyprodukovaného odstínu, dokáže RM200QC výrobce ubránit před odběratelem reklamujícím barevnou odchylku, kterou vidí jen on sám. V takových případech malá investice navíc dokáže ušetřit statisíce.

S případnými dotazy či žádostmi o podrobnější popis či předvedení výše uvedených produktů firmy X-Rite se prosím obracejte na českou pobočku X-Rite (xritecz@infos.cz, tel.: 517 332 331) nebo na jejího autorizovaného obchodního partnera, firmu MEPL Industry, s. r. o. (hladik@mepl.cz, tel.: 602 713 986).

Největší zpracovatel mléka v České republice, společnost Madeta hledala způsob jak ušetřit náklady na výrobu mléka. Jedním z procesů ve výrobě mléka je jeho balení a následné značení datumem výroby, směnou, číslem linky a datumem. Právě inkjet inkoustové systémy jsou nákladným zařízením, vyžadující starostlivost o zařízení, spotřební materiály, jako je inkoust a solvent a taky pravidelný servis. Další stránkou je ekologie výroby. A jak zde ušetřit?

Největší zpracovatel mléka v České republice, společnost Madeta hledala způsob jak ušetřit náklady na výrobu mléka. Jedním z procesů ve výrobě mléka je jeho balení a následné značení datumem výroby, směnou, číslem linky a datumem. Právě inkjet inkoustové systémy jsou nákladným zařízením, vyžadující starostlivost o zařízení, spotřební materiály, jako je inkoust a solvent a taky pravidelný servis. Další stránkou je ekologie výroby. A jak zde ušetřit?

Změnou technologie značení z inkjet zařízení na pokrokové nové laserové systémy se sice musela provést investice do značícího systému, který nahradil zastaralou technologii, ale následné úspory jsou počitatelné. Laser nemá žádný spotřební materiál, nelije se do něj žádný inkoust nebo ředidlo. Životnost laserové CO 2 trubice je u 10W laseru 45.000 hodin. Roční úspory při 24hod provozu, se pohybují nad 100.000 Kč, což je markantní úspora.

Vícevrstvý obalový materiál Elopak zachovává svou svěžest produktu a jeho dlouhodobé chuťové vlastnosti. Z toho důvodu není možné jej poškodit tak, aby byl ovlivněn obsah obalu. Laser značí do sváru dvou materiálů a to jen do horní lakované vrstvy a nepropaluje další vrstvy a neovlivní negativně obsah.

Každý z 5 závodů Madeta má své „speciality“ – produkty, které se mohou vyrábět právě a jen tam, a ne jinde. Protože je právě tam – a ne jinde – umějí nejlépe. Jsme rádi, že právě tam v Madetě můžeme ukázat naši nejlepší laserovou technologii Solaris.

Pod mottem „Power for the Future“ představil WITTMANN BATTENFELD svým hostům na letošních Kompetenčních dnech v Kottingbrunnu nejnovější techniku z oblasti vstřikování, automatizace a periferií. Že toto motto je oprávněné se mohlo přesvědčit ca 1.100 návštěvníků 24. a 25. dubna v dolnorakouském Kotingbrunnu.

17 vstřikovacích strojů, přes 30 exponátů z oblasti automatizace a periferií a zajímavé aplikace a výrobní postupy - tak demonstroval WITTMANN BATTENFELD v obou dnech kompetenci a sílu. Rušno však nebylo jen u samotných exponátů. Pozornost návštěvníků upoutala také nová montážní hala pro velké stroje, která byla v rámci akce oficiálně otevřena. Nové výrobní možnosti jsou velmi důležitým krokem do budoucnosti podniku, jako kompetentního partnera pro vstřikovací stroje. Od strojů pro vstřikování mikrodílů až po velké stroje MacroPower, které se v této nové hale vyrábějí.

17 vstřikovacích strojů, přes 30 exponátů z oblasti automatizace a periferií a zajímavé aplikace a výrobní postupy - tak demonstroval WITTMANN BATTENFELD v obou dnech kompetenci a sílu. Rušno však nebylo jen u samotných exponátů. Pozornost návštěvníků upoutala také nová montážní hala pro velké stroje, která byla v rámci akce oficiálně otevřena. Nové výrobní možnosti jsou velmi důležitým krokem do budoucnosti podniku, jako kompetentního partnera pro vstřikovací stroje. Od strojů pro vstřikování mikrodílů až po velké stroje MacroPower, které se v této nové hale vyrábějí.

Prostřednictvím odborných přednášek bylo hostům prezentováno nahlédnutí do nejnovějšího vývoje v oblasti techniky vstřikování a technologických postupů. Přednáškový blok byl zahájen přednáškou prof. Dr. Ansgara Jaegera, profesora FH Würzburg pro techniku vstřikování a forem, na téma technologie při vstřikování v zrcadle megatrendů. Jako další přednášející následoval Helmut Kohake, jednatel firmy Müller Technik, který referoval o kombinaci vstřikovacích procesů. K tomu byly doplněny přednášky o výhodách strojů série Power, integrovaných výrobních linkách, o technice sušení a dopravy materiálu, mikrotechnologii a kombinaci technologie Variotherm s technologií strukturálních pěn.

Prostřednictvím odborných přednášek bylo hostům prezentováno nahlédnutí do nejnovějšího vývoje v oblasti techniky vstřikování a technologických postupů. Přednáškový blok byl zahájen přednáškou prof. Dr. Ansgara Jaegera, profesora FH Würzburg pro techniku vstřikování a forem, na téma technologie při vstřikování v zrcadle megatrendů. Jako další přednášející následoval Helmut Kohake, jednatel firmy Müller Technik, který referoval o kombinaci vstřikovacích procesů. K tomu byly doplněny přednášky o výhodách strojů série Power, integrovaných výrobních linkách, o technice sušení a dopravy materiálu, mikrotechnologii a kombinaci technologie Variotherm s technologií strukturálních pěn.

Při navazující přehlídce strojů se mohli hosté sami na místě přesvědčit o síle podniku. Do výstavních prostor byli hosté doprovázeni živým robotem. Otevírací ceremoniál prohlídky byl zahájen fascinující show, doprovázen bubeníky a následně artisty.

Při navazující přehlídce strojů se mohli hosté sami na místě přesvědčit o síle podniku. Do výstavních prostor byli hosté doprovázeni živým robotem. Otevírací ceremoniál prohlídky byl zahájen fascinující show, doprovázen bubeníky a následně artisty.

Zlatým hřebem předvádění strojů bylo představení prvního velkého stroje MacroPower E Hybrid, který sestává z moderní servohydraulické 2deskové uzavírací jednotky v kombinaci s plně elektrickou vysoce výkonnou vstřikovací jednotkou. Tato kombinace umožňuje výrobu kompaktního velkého stroje s nejmenší možnou zastavěnou plochou, který současně nabízí nejvyšší měřítko přesnosti a energetickou efektivitu při vysokých vstřikovacích rychlostech. Na stroji MacroPower E Hybrid byla předvedena výroba B-sloupku pro automobilový průmysl.

Další novinkou byl stroj MicroPower 15 s výbavou pro LSR, na kterém byla předvedena medicínsko-technická aplikace, představení technologie IMIW (In-Mould Internal Welding) na stroji EcoPower 110 a formě firmy Barklez, UK nebo stroj EcoPower Xpress 180 s technologií IML a velmi rychlým odebíráním dílů. Další IML-technologie byla představena na stroji EcoPower 180 při výrobě kreditních karet z biologicky odbouratelného materiálu, vyvinutého firmou IFA-Tulln.

Další novinkou byl stroj MicroPower 15 s výbavou pro LSR, na kterém byla předvedena medicínsko-technická aplikace, představení technologie IMIW (In-Mould Internal Welding) na stroji EcoPower 110 a formě firmy Barklez, UK nebo stroj EcoPower Xpress 180 s technologií IML a velmi rychlým odebíráním dílů. Další IML-technologie byla představena na stroji EcoPower 180 při výrobě kreditních karet z biologicky odbouratelného materiálu, vyvinutého firmou IFA-Tulln.

Technologie strukturálních pěn CELLMOULD® byla představena na stroji MacroPower 800 při výrobě palet na formě od firmy Haidlmair.

S velkým nadšením obdivovali návštěvníci také výrobu hokejek – rovněž na formě firmy Haidlmair – na hydraulickém stroji HM 300 s technologií ServoPower, s podporou vstřikování plynu AIRMOULD®.

S velkým nadšením obdivovali návštěvníci také výrobu hokejek – rovněž na formě firmy Haidlmair – na hydraulickém stroji HM 300 s technologií ServoPower, s podporou vstřikování plynu AIRMOULD®.

Rovněž Variotherm-Technologie BFMOLD® představená na stroji HM 110 s integrovaným robotem a dopravníkem (verze Insider), a vícekomponentní technologie nepřišly zkrátka. Na stroji HM 65 byly vstřikovány figurky pro firmu Playmobil ze 3 rozdílných komponent.

Rychloběžné stroje TM Xpress a stroje s otočným stolem typu VMR 110 s automatizovanou výrobní linkou pro vkládání a odebírání dílů ucelily program předvádění strojů.

Program výstavy byl rozšířen o rozsáhlé automatizace a kompletní periferie WITTMANN. Jejich nasazení bylo předvedeno jednak na vstřikovacích strojích i jako samostatné aplikace.

Program výstavy byl rozšířen o rozsáhlé automatizace a kompletní periferie WITTMANN. Jejich nasazení bylo předvedeno jednak na vstřikovacích strojích i jako samostatné aplikace.

Skupina WITTMANN se sídlem ve Vídni je celosvětově jedním z hlavních výrobců robotů a periferních zařízení pro plastikářský průmysl. Výrobní program WITTMANN obsahuje roboty a automatizační zařízení, automatické zásobování materiálem a sušení materiálu včetně recyklace plastů, temperování a chlazení forem, jakož i volumetrické i gravimetrické dávkování.

WITTMANN BATTENFELD, podnik skupiny WITTMANN, se sídlem v Kottingbrunnu (Dolní Rakousko), je přední výrobce vstřikovacích strojů a zařízení pro plastikářský průmysl. Prostřednictvím svých obchodních a servisních společností je firma zastoupena v ca 60 zemích světa a svým zákazníkům tak nabízí optimální podporu ve všech otázkách technologie vstřikování.

Wittmann Battenfeld CZ spol. s r. o. je 100% dceřiná firma rakouského výrobce Wittmann Kunststoffgeräte GmbH se sídlem ve Vídni. Byla založena v roce 2003 a je zodpovědná za prodejní činnost, poradenství, záruční i pozáruční servis a dodávky náhradních dílů pro zákazníky v České a Slovenské republice.

V letošním roce firma oslaví již 10. výročí svého působení na trhu v České a Slovenské republice.

Wittmann Battenfeld CZ spol. s r.o. Malé Nepodřice 67, Dobev CZ-397 01 Písek Tel: +420 384 972 165 Fax: +420 382 272 996 E-mail: info@wittmann-group.cz www.wittmann-group.czTechnologie co-injection otevírá cestu k nejnižším jednotkovým nákladům a novým vlastnostem materiálů. Na MSV 2013 v Brně v České republice ve dnech od 7. do 11 října představí ENGEL, jak se dají díky kombinaci technologie co-injection s bezsloupkovou technologií využít dodatečné potenciály účinnosti. Bezsloupkový vstřikovací stroj ENGEL victory combi 330H/200V/120 s integrovaným lineárním robotem viper 6 bude na stánku ENGEL v pavilonu G1 předvádět výrobu lopatky ventilátoru v sendvičové konstrukci.

Když jde o další snižování jednotkových nákladů s rostoucím stupněm integračního procesu, ukazují se bezsloupkové vstřikovací stroje ENGEL victory v mnoha použitích jako bezkonkurenční. Typické pro vícesložkové a multbarevné použití jsou velké, komplexní formy často s poměrně nízkou potřebou uzavírací síly. Teprve bezsloupková technologie umožňuje zvolit velikost vstřikovacího stroje v závislosti na skutečně požadované uzavírací síle, a ne podle velikosti formy. Vzhledem k tomu, že upínací desky formy na bezsloupkových strojích mohou být plně využity až k okraji, vyhovuje v mnoha použitích vstřikovací stroj o dvě až tři třídy nižší uzavírací síly. To udržuje jednak investiční a provozní náklady na nízké úrovni a zároveň vyžaduje menší podlahovou plochu ve výrobě.

Dalšími výhodami bezsloupkové technologie společnosti ENGEL jsou obrovská časová úspora a vylepšená ergonomie při nastavování stroje, stejně jako bezbariérový přístup pro automatizaci. Rameno robota může dosáhnout i vodorovně přímo ze strany formy, čímž dále přispívá k celkovému zkrácení doby cyklu. Kromě toho lze výrobní jednotku automatizovat pomocí standardních systémů i při nízké výšce stropu.

Technologie co-injection pro výrobu sendvičových dílů vyhovuje stejně dobře i pro odlišné požadavky. Například se mohou díky použití levnější výplně nebo regenerátů v jádru dílu snižovat jednotkové náklady při zachování vysoké kvality povrchu. Dalším příkladem je efektivní funkcionalizace obalů s bariérovou vrstvou.

Ke spolehlivému provedení i tenkých mezivrstev až k okraji vyžaduje technologie co-injection velmi přesné vstřikovací jednotky. Vícebarevné vzorky vyráběné během MSV názorně dokazují vysokou přesnost bezsloupkových vstřikovacích strojů ENGEL victory. Pro celý svět nabízí společnost ENGEL systémová řešení vysoce automatizovaných procesů s technologií co-injection na klíč pod názvem ENGEL co-injection. Pouze v případě, že jsou všechny komponenty systému od počátku dokonale sladěny, je možné optimálně využít potenciál efektivity.

Výrobou sendvičových lopatek ventilátoru demonstuje ENGEL na MSV 2013 v Brně potenciál technologie co-injection. Vzorové díly ukazují vysokou přesnost vstřikovacích lisů ENGEL victory.

SPIROL představuje závitové inzerty pro vytvoření opakovaně používaného závitu v plastu.

SPIROL představuje závitové inzerty pro vytvoření opakovaně používaného závitu v plastu.

Spirol vyrábí a vyvíjí závitové inzerty pro plasty řadu let a patří mezi přední světové dodavatele tohoto spojovacího materiálu. Ačkoli je tento díl často považován za komoditní katalogový výrobek, Spirol zařazuje tento spojovací materiál mezi tzv.inženýrské komponenty. Je tomu proto, že každá aplikace, kde se uvažuje o použití inzertu, je jiná a vyžaduje detailnější vyhodnocení, aby se dosáhlo správné funkčnosti, a to při výběru ekonomicky nejvhodnější varianty. Zatímco v jedné aplikaci může fungovat standardní katalogový díl, jiné aplikace vyžadují vývoj a přípravu dílu speciálního, „ušitého na míru“. Spirol má více než 60ti leté zkušenosti s mnoha takovými aplikacemi a s technickou podporou zákazníkům.

Při samotném výběru inzertu je třeba se zaobírat také jeho instalací. Tento krok je velmi důležitý, neboť instalace ovlivní celkový výkon inzertu a schopnost odolat silovým působením a namáhání. Až 70% výkonu inzertu je tvořeno právě jeho správnou a vhodnou instalací. Dalším důležitým krokem, uvažujeme-li o použití inzertu v plastu, je samotný design plastového hnízda-nálitku, kam se inzert instaluje. Zde je třeba si uvědomit, že nejen inzert samotný, ale i plastový díl, musí odolat požadovanému navrženému namáhání. Doporučení jak pro design nálitku, tak pro rozměr otvoru v plastu, mohou být pro každou aplikaci trochu jiná. Spirol nabízí ucelenou standardní řadu závitových inzertů vyráběných z mosazi. Mosaz je snáze obrobitelná než ocel, navíc její antikorozní schopnosti vyloučí nutnost povrchové úpravy. Mezi Spirol standardní řady inzertů patří: teplem (ultrasonicky) lisovatelné inzerty série 24, 14, 25 (pro zkosený tvar otvoru), 19, 28, 27, 29, 30, 52 (pro přímý otvor) dále inzerty série 50, 51 lisovatelné za studena, série expanzních inzertů 15, 16, 18, dále inzerty 41, 45 zastříknutelné v procesu lisování a poslední řadou jsou inzerty série 10, 13 s vnějším závitem, které se šroubují do otvoru v plastu. Jak bylo zmíněno, kromě těchto stadardizovaných typů inzertu může Spirol navrhnout a vyrobit speciální díly, pokud to aplikace vyžaduje.

Spirol však nenabízí pouze zmíněné typy inzertů, ale také vyrábí své standardní lisy pro tepelné lisování inzertu do hotového výrobku a dále zařízení pro šroubování inzertu s vnějším závitem. Spirol tak může pomoci jak s volbou inzertu, tak s dodáním instalačního zařízení a může nabídnout ucelený pohled na daný spoj.

V případě jakýchkoli dotazů ohledně Spirol závitových inzertů pro plasty nás neváhejte kontaktovat.

SPIROL SAS, organizační složka

Tel/Fax: +420 417 537 979

E-mail: info-cz@spirol.com

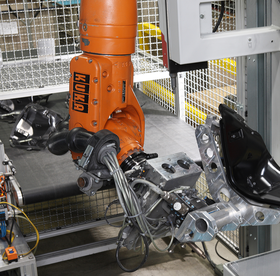

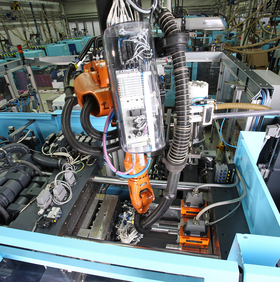

Ve firmě Borcheid + Wenig se vše točí kolem výroby a zpracování plastových výlisků. Tento výrobní závod ale nabízí nejen jejich primární výrobu, ale také následnou montáž celků a komponent dle nejvyšších standardů kvality. Na té se podílí nejen 300 pracovníků, ale také roboty KUKA.

Firma Borscheid + Wenig začala psát svou historii již v roce 1961, kdy se začala zabývat zpracováním pryže. Od roku 1985 se soustředí již jen na lisování plastů a tím se také zároveň zařadila mezi významné dodavatele do různých odvětví výroby. Od komponentů pro chladničky a pračky, výlisky pro elektrické spotřebiče do domácnosti a později i jako dodavatel do automobilního průmyslu. Firma je vybavena 40 vstřikovacími lisy Demag. „Do roku 2009 jsme při výrobě používali výhradně ruční manipulaci nebo lineární manipulátory. Nicméně s rostoucím počtem objednávek s vysokým počtem zcela rozdílných dílů a neomezeným počtem variant a rostoucími požadavky na ostatní operace jsme se rozhodli , že některé vstřikovací lisy osadíme 6-ti osými průmyslovými roboty“ vysvětluje Carlo Wenig, technický ředitel firmy. „Dnes jsme průmyslové roboty nasadili již na 9 strojích a je zcela zřejmé, že trend výměny i zbývajících bude pokračovat.

Firma Borscheid + Wenig začala psát svou historii již v roce 1961, kdy se začala zabývat zpracováním pryže. Od roku 1985 se soustředí již jen na lisování plastů a tím se také zároveň zařadila mezi významné dodavatele do různých odvětví výroby. Od komponentů pro chladničky a pračky, výlisky pro elektrické spotřebiče do domácnosti a později i jako dodavatel do automobilního průmyslu. Firma je vybavena 40 vstřikovacími lisy Demag. „Do roku 2009 jsme při výrobě používali výhradně ruční manipulaci nebo lineární manipulátory. Nicméně s rostoucím počtem objednávek s vysokým počtem zcela rozdílných dílů a neomezeným počtem variant a rostoucími požadavky na ostatní operace jsme se rozhodli , že některé vstřikovací lisy osadíme 6-ti osými průmyslovými roboty“ vysvětluje Carlo Wenig, technický ředitel firmy. „Dnes jsme průmyslové roboty nasadili již na 9 strojích a je zcela zřejmé, že trend výměny i zbývajících bude pokračovat.

Jedním z dílů nejnáročnějších na na výrobu, a to i ve srovnání s předchozími modely, jsou 3D plastové výlisky pro off-roady výrobců Porsche a Volkswagen. Výzva spočívající v komplikovaném technickém řešení byla hozenou rukavicí pro představentvo firmy, která rozhodla o výměně stávajících lineárních manipulátorů za průmyslové roboty KUKA. „Řešení pomocí ruční obsluhy nepřipadalo v úvahu“, říká Joh Sparrow, výrobní inženýr z Borscheid + Wenig. První operací je vložení dvou konektorů do vstřikovací formy následně vyjmutím přímo z vyhazovačů. Velmi rychlý konzolový robot KUKA KR 60 L30-4 KS se poté přesune do prostoru odstranění vtoků a dále k okolním prefirefiím, kde dokončí montáž osazením osmi šrouby. V dalším kroku se na šrouby nasadí plechové podložky a matice adíl prochází 100% kontrolou kvality. Poté se výlisek odloží na dopravníkový pás a proces začíná znovu.

Jedním z hlavních důvodů výměny lineárních manipulátorů za roboty byl také vyšší tlak na produktivitu výroby. „Bez průmyslových robotů KUKA bychom v minulém roce nikdy nevyrobili takové množství dílů“, řekl John Sparrow. Roboty jsou nasazeny především u dvoukomponentních strojů. „Výrazně kratší doba otevření formy, extrémní přesnost pozice chapadla ve formě, tuhost při pohybu z jedné části formy do druhé, plynulé a zároveň velmi pevné uchopení dílu při vyjímání z formy“ vyjmenovává jedny z hlavních výhod robotů KUKA v porovnání s původními manipulátory. „Dále jsme zaznamenali významně menší počet přerušení výrobního procesu, menší opotřebování strojů a potřebu náhradních dílů či servisních úkonů, které zase vedou k zastavení produkce. Dochází i k menšímu opotřebování formy. Jedním ze zajímavých dopadů je menší množství odpadu.“

Roboty jsou také vybaveny vedením medií na 3. osu, kde je přípojné místo pneumatického vedení a elektrických signálů pro chapadlo. Ve srovnání s původními manipulátory jsou konzolové roboty taky významným zdrojem úspory prostoru nejen nad lisem samotným, ale také podlahové plochy.

Vzhledem k velké rozmanitosti výlisků je robot osazen automatickou výměnou chapadla. Ta je zcela autonomní, nevyžaduje žádnou obsluhu a má tak i zároveň velmi příznivý vliv na zvýšení efektivity výrobního procesu. „ Integrace takového systému na lineární kartézský systém by byla velmi náročná a zabírala by velký prostor, v zásadě si ji nedokáži představit“, říká vedoucí provozu vstřikovacích lisů Christian Müller. „Počáteční náklady by byly vysoké a navíc by systém vyžadoval částečnou obsluhu."

Vzhledem k velké rozmanitosti výlisků je robot osazen automatickou výměnou chapadla. Ta je zcela autonomní, nevyžaduje žádnou obsluhu a má tak i zároveň velmi příznivý vliv na zvýšení efektivity výrobního procesu. „ Integrace takového systému na lineární kartézský systém by byla velmi náročná a zabírala by velký prostor, v zásadě si ji nedokáži představit“, říká vedoucí provozu vstřikovacích lisů Christian Müller. „Počáteční náklady by byly vysoké a navíc by systém vyžadoval částečnou obsluhu."

„Robot je na přírubě osazen tzv. toolchangerem, který zabezpečí přesné a pevné spojení s všemi potřebnými nástroji a chapadly.Robot si je v závislosti na zvoleném programu samostatně odkládá na pozice, kterých v současné době využíváme až 6. Na vývoji chapadel se navíc i podíleli naši zaměstnanci .“ pochlubil se John Sparrow.

Po původní instalaci na 650t stroje se nyní řeší i automatizace vstřikolisů s uzavírací silou 150t pro 2K (měkká a tvrdá hmota) formu. Bude použit KR 6 KS, který ale bude v budoucnu nahrazen novým typem KR 10 R1100 Agilus. Ten je se svojí unikátní štíhlé konstrukci mimořádně vhodný pro obsluhu menších strojů ale zároveň se může pochlubit dlouhým dosahem 1100mm a více než dostatečnu nosností 10kg. Díky tomu bude moci vyřešit i následné vkládání dvou kovových kroužků a to s vysokým požadavkem na přesnost i při obtížné možnosti pohybu v otevřené formě.

Společnosti zabývající se zpracováním plastů jsou vystaveny velmi trvdé globální konkurenci. „I proto sází Borscheid a Wenig na průmyslové roboty KUKA. Bez potřebné úrovně automatizace výrobního procesu bychom nikdy nedokázali s nejvyššími požadavky našich zákazníků na kvalitu vyrobit požadované množství tolik variabilních dílů“, říká Christian Müller. „Z pohledu ekonomiky výroby bylo naše rozhodnutí nasadit průmyslové roboty také velmi pozitivní, jsme schopni navíc velmi pružně reagovat na požadavky našich zákazníků. Čísla hovoří za vše.“ uzavírá Carlo Wenig.

Strojírenská společnost PONAS ze skupiny KOH-I-NOOR holding otevírá v Poličce nový provoz. Moderní výrobní hala na vstřikování plastů zvýší výrobní kapacitu společnosti o 40 procent. Náklady na výstavbu a technologie se vyšplhaly na téměř 100 milionů korun.

Společnost KOH-I-NOOR PONAS dokončila klíčovou investici do rozšíření výroby vstřikování plastů. V době pokračující recese jde o mimořádný krok. Jeho cílem je posílit postavení firmy v zostřující se konkurenci dodavatelů pro automobilový průmysl. Nový závod bude vybaven špičkovou technologií, která významně zvýší konkurenceschopnost společnosti PONAS na tuzemském trhu i v zahraničí.

Společnost KOH-I-NOOR PONAS dokončila klíčovou investici do rozšíření výroby vstřikování plastů. V době pokračující recese jde o mimořádný krok. Jeho cílem je posílit postavení firmy v zostřující se konkurenci dodavatelů pro automobilový průmysl. Nový závod bude vybaven špičkovou technologií, která významně zvýší konkurenceschopnost společnosti PONAS na tuzemském trhu i v zahraničí.

Slavnostního otevření se zúčastnili zástupci obce Polička v čele s poslancem a starostou Jaroslavem Martinů, místostarostkou Marií Kučerovou a představitelé regionálních podnikatelských subjektů.

Nová hala bude vybavena vstřikovacími lisy a plně automatizovanými technologiemi, které umožní například zastříkávání přesných kovových prvků do plastových dílů.

„Půjde o jeden z nejmoderněji technologicky vybavených provozů v oblasti vstřikování plastů. Jsme rádi, že se nám podařilo investici dokončit v plánovaném termínu. Umožní nám lépe reagovat na potřeby zákazníků a posílí naše postavení v době ekonomické krize a poklesu automobilové výroby,“ říká ředitel společnosti KOH-I-NOOR PONAS Ing. Robert Záboj.

Investice umožní zvýšit výrobní kapacitu společnosti o 40 procent a do budoucna umožní vytvoření nových pracovních míst. Nyní ve společnosti KOH-I NOOR PONAS pracuje 250 zaměstnanců, z toho 30 inženýrů a 20 technologických specialistů. „V letošním roce plánujeme přibližně 15% nárůst výroby,“ doplňuje Robert Záboj.

KOH-I-NOOR PONAS disponuje špičkovou nástrojárnou vyhledávanou hlavně nadnárodními korporacemi. Zhruba 30 % produkce je určeno pro tuzemské dodavatele a 70 % pro zahraniční zákazníky. Nejvíce obchodních partnerů má společnost v zemích EU.

„Podařilo se nám prohloubit spolupráci s firmou Continental, kde plánujeme zahájit výrobu i v našem Bulharském závodě. Nově jsme získali zakázky například od firmy Amraz a obnovili spolupráci s významnými firmami Plasson a Steinel,“ dodává Robert Záboj.

„Investice realizovaná do rozšíření výroby KOH-I-NOOR PONAS je v souladu s dlouhodobou strategií KOH-I-NOOR holding, investovat prakticky veškeré zisky skupiny do modernizace a expanze, abychom byli konkurenceschopní v celosvětovém měřítku nejen v současné době, ale i blízké a daleké budoucnosti,“ komentuje generální ředitel KOH-I-NOOR holding a.s. Ing. Vlastislav Bříza.

K největším klientům společnosti patří firmy z oblasti automotive jako jsou Continental, Bosch, A-Raymond, AutomotiveLighting, WOCO, nebo IMI-Norgren.

Výhoda KOH-I-NOOR PONAS spočívá v komplexnosti služeb. Nástrojárna je svým zákazníkům schopna nabídnout kompletní služby od samotného konstrukčního návrhu přes výrobu a korekci nástroje až po finální výrobek z plastových dílů.

Vedle moderně vybavených provozů disponuje KOH-I-NOOR PONAS také vlastním R&D střediskem, ve kterém pracuje 20 inženýrů.

Nástrojárna a lisovna PONAS byla založen v roce 1950 a od roku 2007 je součástí skupiny KOH-I-NOOR holding a.s. V současné době zaměstnává 250 zaměstnanců. 70 procent výroby je určeno pro zahraniční zákazníky. Stomilionovou investicí v roce 2013 se stala jednou z největších a nejlépe vybavených společností svého druhu ve středoevropském regionu.

KOH-I-NOOR holding a.s. sdružuje desítky společností, zaměřených na výrobu a obchodní činnost ve čtyřech oborech - školní a kancelářské potřeby, zdravotnictví, strojírenství a nově také energetika. Nejstarší a nejznámější společností holdingu je KOH-I-NOOR HARDTMUTH a.s., jehož historie sahá až do roku 1790 a je jedním z nejstarších a největších výrobců výtvarných, školních, hobby a kancelářských potřeb na světě. Další významnou součástí holdingu je GAMA Group a.s. zaměřená na výrobu plastové produkce pro všechny obory zdravotnictví. V roce 2012 se součástí skupiny stal největší obchodník s LPG v ČR a na Slovensku Kralupol s.r.o.

Skupina má desítky výrobních závodů v Čechách a na Moravě, ale i v Bulharsku, Rusku a Číně. Téměř 90% veškeré produkce je určeno na export do více než 80 zemí celého světa. Roční obrat skupiny přesahuje 3 mld. Kč, zaměstnává přes 2100 zaměstnanců.

![]() Technická univerzita v Liberci, Ústav pro nanomateriály pokročilé technologie a inovace (CxI), dnes otevřela novou Laboratoř progresivních průmyslových technologií. Univerzita tak získala unikátní vědecké-výzkumné pracoviště v rámci celé ČR. Laboratoř bude využívána nejen pro vědu a výzkum, ale i pro výuku studentů.

Technická univerzita v Liberci, Ústav pro nanomateriály pokročilé technologie a inovace (CxI), dnes otevřela novou Laboratoř progresivních průmyslových technologií. Univerzita tak získala unikátní vědecké-výzkumné pracoviště v rámci celé ČR. Laboratoř bude využívána nejen pro vědu a výzkum, ale i pro výuku studentů.

Laboratoř je rozdělena do čtyř oddělení: Oddělení zpracování plastů, Oddělení tváření kovů, Oddělení svařování, Oddělení slévárenství.

Laboratoř je částečně vybavena strojním vybavením a technologií přestěhované z fakulty strojní. Nové technologie jsou nakupovány v rámci čtyřletého projektu Centrum pro nanomateriály pokročilé technologie a inovace. V letošním roce se počítá s nákupy strojů a přístrojů pro Laboratoř progresivních průmyslových technologií za více než 20 milionů korun.

Nakoupeny již byly:

Nejdražší stroj – za více než 15 milionů korun- SIMULÁTOR TEPLOTNÍCH DEFORMAČNÍCH A NAPĚŤOVÝCH STAVŮ GLEEBLE 3500 + Hydrawedge II. bude dodán do konce letošního roku. Gleeble 3500 je zařízení pro simulaci teplotních, deformačních a napěťových cyklů určené ke studiu vlastností materiálů za různých teplot (až do teploty 1300°C), ale i ke studiu teplotně-fyzikálních dějů probíhajících v materiálu při ohřevu a ochlazování za různých stavů napjatosti a deformací.

Zabývá se výzkumem v oblasti technologií pro zpracování kovů a především v oblasti zpracování plastů a kompozitů. Na CxI je laboratoř je zapojena do výzkumného programu Konkurenceschopné strojírenství. (více o výzkumném programu najdete na: http://cxi.tul.cz/vyzkumne-programy/konkurenceschopne-strojirenstvi.html ).

Laboratoř se odborně zaměřuje na výzkum a vývoj:

Pro CxI má velký význam spolupráce s podniky, které mají rozsáhlé záměry ve výzkumu, vývoji a inovacích svých produktů a technologií. Laboratoře ústavu mají potenciál být dodavateli služeb pro řešení těchto vědecko-výzkumných a inovačních záměrů.

Výzkumné práce Laboratoře progresivních průmyslových technologií povedou k rozvoji a inovacím progresivních netřískových technologií, postupů a metod (včetně hybridních technologií) ve vztahu k aplikačnímu nasazení ve výrobní a průmyslové sféře. Jedná se zejména o progresivní a moderní technologie a technologické postupy s využitím tlaku a teploty, plynů, predikce možností temperace, aplikační možnosti NF kompozitů, aplikační možnosti zvyšování pasivní bezpečnosti, aplikace sdružených technologií při spojení samostatných výrobních postupů, bionika apod. Laboratoř již spolupracuje s řadou významných firem. Slavnostního otevření laboratoře se zúčastnili například zástupci firem: Dow Automotive Systems, MAGNA EXTERIORS & INTERIORS (BOHEMIA) s.r.o., Škoda Auto, HONEYWELL, DENSO MANUFACTURING CZECH s.r.o., WITTE Automotive s.r.o., Air products spol. r.o., KOH-I-NOOR Ponas s.r.o., DGS Druckguss Systeme, atd.

prof. Petr Lenfeld, vedoucí Oddělení průmyslových technologií CxI

e-mail: petr.lenfeld@tul.cz

PhDr. Jaroslava Kočárková, mluvčí Technické univerzity v Liberci

e-mail: jaroslava.kocarkova@tul.cz

Při výrobě zdravotnických prostředků hrají klíčovou roli přesnost, opakovatelnost a stabilita procesu. Software SIGMASOFT® umožňuje virtuální optimalizaci procesu vstřikovacího formování ještě před tím, než je forma vyrobena, a výrazně pomůže při testování forem. Pomocí softwaru SIGMASOFT® lze zohlednit využití všech komponentů formy a také nastavení a doby procesu. Je tak možné odzkoušet restartování procesu po jeho přerušení ve výrobě a jeho optimalizaci a přitom brát v úvahu certifikované normy kvality. U značné části projektů týkajících se zdravotnických prostředků tak lze minimalizovat podíl odpadu a současně výrazně zvýšit stabilitu procesů.

Při výrobě zdravotnických prostředků hrají klíčovou roli přesnost, opakovatelnost a stabilita procesu. Software SIGMASOFT® umožňuje virtuální optimalizaci procesu vstřikovacího formování ještě před tím, než je forma vyrobena, a výrazně pomůže při testování forem. Pomocí softwaru SIGMASOFT® lze zohlednit využití všech komponentů formy a také nastavení a doby procesu. Je tak možné odzkoušet restartování procesu po jeho přerušení ve výrobě a jeho optimalizaci a přitom brát v úvahu certifikované normy kvality. U značné části projektů týkajících se zdravotnických prostředků tak lze minimalizovat podíl odpadu a současně výrazně zvýšit stabilitu procesů.

Od 26. do 28. února bude společnost SIGMA Engineering GmbH, Cáchy, na veletrhu Medtec ve Stuttgartu v hale 1, stánku N47 prezentovala výhody softwaru SIGMASOFT® sloužícího  k simulaci forem pro výrobu zdravotnických prostředků. Výroba zdravotnických komponent je extrémně náročná, jedná se o využití různých materiálů, jako např. plastů silikonu a CIM, a často také součástí vyrobených mikrovstřikováním. Klíčovou úlohu přitom hraje přesnost a opakovatelnost procesu. Simulované opakování procesu vstřikovacího formování pomocí softwaru SIGMASOFT® poslouží nejen k organizaci výroby vedoucí k její maximální možné efektivitě, minimalizaci odpadu a dodržení nejpřísnějších požadavků na kvalitu, ale i optimalizaci celého procesu před vyrobením samotné formy. Tímto způsobem se lze vyhnout prodlevám způsobeným opravou nástroje při jeho výrobě a forma může být rychleji uvedena do provozu.

k simulaci forem pro výrobu zdravotnických prostředků. Výroba zdravotnických komponent je extrémně náročná, jedná se o využití různých materiálů, jako např. plastů silikonu a CIM, a často také součástí vyrobených mikrovstřikováním. Klíčovou úlohu přitom hraje přesnost a opakovatelnost procesu. Simulované opakování procesu vstřikovacího formování pomocí softwaru SIGMASOFT® poslouží nejen k organizaci výroby vedoucí k její maximální možné efektivitě, minimalizaci odpadu a dodržení nejpřísnějších požadavků na kvalitu, ale i optimalizaci celého procesu před vyrobením samotné formy. Tímto způsobem se lze vyhnout prodlevám způsobeným opravou nástroje při jeho výrobě a forma může být rychleji uvedena do provozu.

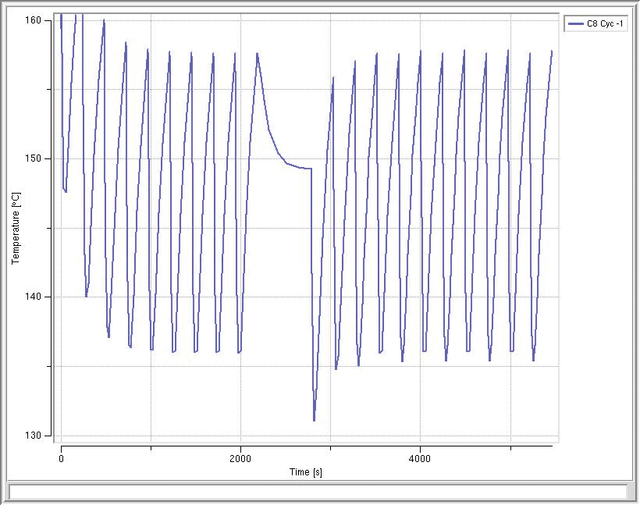

Obr. 1: Pomocí softwaru SIGMASOFT® lze zobrazit teplotu formy v průběhu několika cyklů. Křivka jasně ukazuje přerušení výroby po dokončení devátého cyklu. Teplota poblíž dutiny zde poklesne o více než 10 °C.

Software SIGMASOFT® může do výpočtu zahrnout všechny komponenty formy a časy procesů i pro několik cyklů a dokáže tak modelovat i restartování výroby po odstávce. Tímto způsobem lze snadno určit počet cyklů nezbytných k opětovnému dosažení ustáleného teplotního stavu formy a splnění požadavků na kvalitu procesu. Je možné specifikovat stabilní optimální stav dle certifikace, čímž se výrazně sníží podíl odpadu vzniklého v důsledku nepředvídaných nebo plánovaných přerušení, např. kvůli čištění formy. Křivka na obr. 1 ukazuje přerušení procesu po devíti cyklech. Během odstávky zde teplota formy poblíž dutiny klesne na 149 °C. Po uplynutí čtyř cyklů od doby přerušení je forma opět v ustáleném teplotním stavu a vyrobené díly lze opět použít. Pomocí softwaru SIGMASOFT® lze minimalizovat počet cyklů, během nichž jsou vyrobené díly z hlediska dodržení kvality považovány za odpad.

Obr. 2: Teplota horkého vtoku a dílů během plnění znázorněná pomocí softwaru SIGMASOFT®.

Společnost SIGMA® (www.sigmasoft.de) je ve 100% vlastnictví společnosti MAGMA® (www.magmasoft.de) se sídlem v Cáchách v Německu, která je světovou špičkou ve vývoji technologií sloužících k simulaci odlévacích procesů. Náš procesní simulátor SIGMASOFT® optimalizuje proces výroby plastových komponentů vstřikovacím formováním. Software SIGMASOFT® kombinuje 3D geometrii dílů a vtoku s kompletní sestavou formy a systémem regulace teploty a začleňuje skutečný výrobní proces do zakázkového vývoje vstřikovací formy, jejíž proces je optimalizován.

Naším cílem, společností SIGMA® a MAGMA®, je pomoci zákazníkům dosáhnout požadované kvality dílu při první zkoušce. Dvě řady produktů – polymery zpracované vstřikovacím formováním a kovové odlitky – využívají stejné technologie 3D simulace, zaměřené paralelně na optimalizaci konstrukce a procesu. Software SIGMASOFT® tak zahrnuje celou škálu modelů specifických pro konkrétní procesy a metod 3D simulace, které jsou vyvíjeny, ověřovány a neustále zlepšovány už déle než 25 let. Nástroj pro simulaci procesů SIGMASOFT® díky svému komplexnímu přístupu k simulaci přináší výrobním zařízením nesmírný užitek. Představte si, jak by se vašemu podniku vedlo, kdyby odlitky z každé formy, kterou vytvoříte, hned napoprvé splňovaly požadavky na kvalitu. To je naším cílem. Tuto technologii nelze srovnávat s žádným jiným konvenčním přístupem k simulaci „konstrukce“, který se používá v technologii vstřikovacího formování plastů.

Úspěch nového produktu vyžaduje různé typy propojení mezi konstrukcí, materiály a procesy, a simulace konstrukce se k tomuto účelu nehodí. Software SIGMASOFT® toto propojení umožňuje. Inženýři společnosti SIGMA®, kteří se starají o technickou podporu, za sebou mají dohromady 450 let technického vzdělání a praxe a pomocí řešení specificky zaměřených na konkrétní aplikaci vám mohou pomocí dosáhnout vašich výrobních cílů. Společnost SIGMA® v globálním měřítku nabízí přímý prodej, inženýrské služby, školení, realizaci a podporu prostřednictvím inženýrů v oblasti zpracování plastů.