![]() Německý specializovaný výrobce automatizačních a periferních zařízení HAHN Automation přistoupil k pokračujícímu vývoji výrobků spadajících do jeho programu temperačních přístrojů tak, že vytvořil zcela novou koncepci, která je orientována na budoucnost. Výsledkem jsou přístroje, které ve srovnávacích testech poskytují dosud nedosažitelné maximální hodnoty, a to s ohledem jak na temperovací výkon, tak i na energetickou účinnost. To vše se zřetelným náskokem, jak ostatně srovnávací testy prokazatelně dokládají.

Německý specializovaný výrobce automatizačních a periferních zařízení HAHN Automation přistoupil k pokračujícímu vývoji výrobků spadajících do jeho programu temperačních přístrojů tak, že vytvořil zcela novou koncepci, která je orientována na budoucnost. Výsledkem jsou přístroje, které ve srovnávacích testech poskytují dosud nedosažitelné maximální hodnoty, a to s ohledem jak na temperovací výkon, tak i na energetickou účinnost. To vše se zřetelným náskokem, jak ostatně srovnávací testy prokazatelně dokládají.

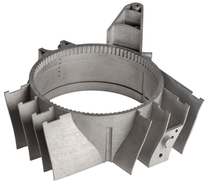

Obr.1: Nová typová řada HAHN ProTemp pokrývá rozsah chladicích výkonů od 6 do 70 kW.

I když se o temperovací technice při četných příležitostech hovoří jako o výchozím bodu při optimalizaci procesů, v provozní praxi je ve většině případů nadále opomíjena. Rešerše vztahující se k tomuto tématu však hovoří výmluvnou řečí. Zatímco jsou na jedné straně prezentovány stále nové, inovované temperovací metody, jakými jsou postupy chlazení s proměnným množstvím předávaného tepla nebo impulzní chlazení, standardní úroveň temperovací techniky naproti tomu již řadu let stagnuje. A to i přesto, že se tento stav týká odhadem devadesáti procent aplikací.

Z průzkumu prováděného společností HAHN Automation vyplynulo, že temperační přístroje jsou obecně považovány za samozřejmé standardní komponenty, které jsou potřebné a které jsou nakupovány a používány, avšak kterým je již následně sotva věnována další pozornost. Nadále převládá dojem, že technologie přenosu tepla se již dále nemůže vyvíjet. Že tomu však tak není, dokazují aktuální diskusní příspěvky z aplikačně technických oddělení různých výrobců vstřikovacíchstrojů. Jsou zaměřeny zejména na souvislost mezi délkou doby ochlazování a poměry ovlivňujícími ráz proudění v chladicích kanálech. Příslušné série pokusů ukazují, že při turbulentním proudění může být předávání tepla stěně kanálu účinnější, nežli je tomu při laminárním proudění. K vytváření turbulentních proudění jsou ovšem potřebné temperovací přístroje s odpovídajícím výkonem.

Tyto úvahy byly pro inženýry divize EnerSave společnosti HAHN Automation podnětem k tomu, aby vyvinuli novou konstrukční řadu účinných přístrojů, řadu ProTemp-e, představující přístrojovou techniku, která je pro tento účel vhodná. Tato řada navíc představuje kvantitativní skok v oblasti výkonových údajů i energetické účinnosti. Výchozí základnou nového vývoje jsou již více než 30leté zkušenosti společnosti Remak- Temperiertechnik sídlící v Reinheimu, která je od roku 2007 součástí skupiny HAHN Automation.

Deklarovaným cílem divize HAHN EnerSave je zvýšení výkonového potenciálu temperačních přístrojů, k jehož dosažení není potřebný dodatečný odebíraný výkon. Aby bylo tohoto cíle možno dosáhnout, byla především zdokonalena čerpací technika. Na rozdíl od obvodových lopatkových čerpadel, která dnes většina výrobců přístrojové techniky používá z důvodu snížení nákladů, se divize HAHN EnerSave spoléhá na výkonnější vícestupňová turbočerpadla. Nejnovější generace těchto čerpadel je vybavena geometricky optimalizovanými oběžnými koly a tlakovými komorami z ušlechtilé oceli.

Hlavní výhodou pro provozní podmínky, za kterých se provádí ochlazování nástrojů, je lepší poměr mezi tlakem a objemem při současné výrazně nižší spotřebě odebírané energie. Tato nižší spotřeba energie se nejen vztahuje k vysokému až střednímu rozsahu poměrů tlaku a objemu, nýbrž je měřitelná i jako průměrná hodnota při všech provozních stavech. Dodatečnou výhodou turbočerpadel jsou pak jejich kompaktnější rozměry a maximální spolehlivost. U vícestupňových turbočepadel nedochází ke ztrátě výkonu a ke zvýšenému opotřebení ani při snižující se kvalitě vody během výroby, která může být způsobena například přibývajícím množstvím částic vyvolávajících korozi.

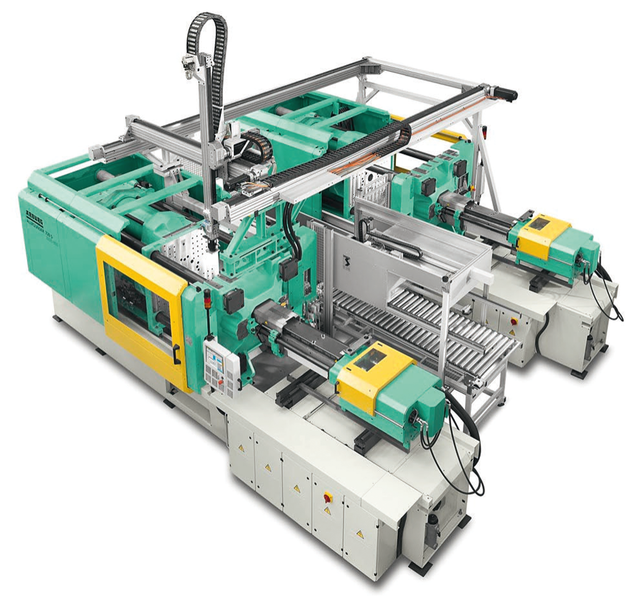

Obr. 2: Zařízení řady ProTemp-e se dodávají jako jednookruhové nebo dvouokruhové temperovací přístroje tak i jako nadřazené nebo podřízené jednotky, umožňují však rovněž použití v kombinaci s pokrokovou víceokruhovou temperovací technologií HAHN PulseTemp©.

Výkonnější čerpací technika byla zkombinována s elektromotory splňujícími požadavky nejnovější klasifikace energeticky účinných zařízení. Ředitel divize EnerSave Frank Marschalek se k tomu vyjádřil takto: „Důsledné vzájemné sladění výkonů a velikostí komponent bylo deklarovaným cílem našeho vývojového projektu. Za tímto účelem jsme nejen optimalizovali poměry mezi motory a čerpadly, nýbrž jsme také přepracovali a vzájemně přizpůsobili provozní a regulační charakteristiky.“

Takto optimalizovaná nová generace přístrojů byla podrobena interním i externím srovnávacím testům, jejichž výsledky dopadly pozoruhodně příznivě. Při interním výkonovém porovnávání s vlastními předcházejícími modely bylo zjištěno výrazné snížení spotřeby energie. K tomu opět Frank Marschalek: „Intenzivní optimalizací velikostí kombinací komponent se nám podařilo dosáhnout zvýšení dopravovaného objemového proudu i navzdory nižšímu odebíranému výkonu. Hlavní zásluhu na tom nemá pouze zdokonalená čerpací technika, nýbrž také, a to zcela rozhodující měrou, optimalizace regulačních parametrů. Regulační technika dokáže díky zdokonaleným regulačním algoritmům a možnosti zpracování dodatečných naměřených údajů týkajících se tlaku, průtoku a průběhu teploty rychle reagovat na změny, ke kterým dochází v průběhu postupu zpracování plastů.“

Obr.3: Ovládací panel ProTemp.

Zřetelné výkonové přednosti přístrojů řady HAHN ProTemp-e vyšly najevo i při porovnávání s konkurencí. Tyto přednosti dokládá v neposlední řadě i skutečnost, že se podařilo výrazně zkrátit postup zahřívání. Ještě větší význam má dosažitelné zkrácení doby ochlazování. Úspora energie, kterou je díky tomu možno dosáhnout a která činí průměrně 40 procent (ve srovnání s radiálními čerpacími zařízeními stejného výkonu), je nejen prospěšná pro životní prostředí, nýbrž současně představuje důležitý přínos ke snižování provozních nákladů a tedy i základ pro výrobu orientovanou na budoucí potřeby.

Přístroje řady ProTemp-e se sériově dodávají ve dvou základních provedeních. Ve standardním provedení jsou přístroje dimenzovány pro rozsah teplot do 95 °C. Na přání je však k dispozici také vysokoteplotní varianta umožňující použití při teplotách do 150 °C. V obou případech se používá voda jako „rychlé“ teplonosné médium.

Pro ještě vyšší teploty použití se dodávají speciální verze vodních přístrojů nebo přístrojů řady PTO používajících jako teplonosné médium olej, které jsou přizpůsobeny specifickým potřebám zákazníků. Přístroje řady ProTemp-e jsou k dispozici jak jako jednookruhové nebo dvouokruhové temperovací přístroje tak i jako nadřazené nebo podřízené jednotky, dodávají se však rovněž v kombinaci s pokrokovou víceokruhovou temperovací technologií HAHN PulseTemp©.

Reinhard Bauer, TECHNOKOMM, nezávislý technický redaktor

foto: HAHN Automation

X-Rite Pantone převádí investice určené na plastářský veletrh do přímých výhod pro své zákazníky a partnery

X-Rite Pantone převádí investice určené na plastářský veletrh do přímých výhod pro své zákazníky a partneryX-Rite Pantone, největší světová vývojová a výrobní firma zaměřená na systémy správy barev a barevnou komunikaci, se rozhodla převést investice určené na plastářský veletrh do přímých výhod pro své zákazníky a partnery, kterým výměnou za finanční a časový vklad do přímé účasti na výstavě nabízí bezplatná školení, exkluzivní produktové slevy a možnost prověření účinnosti výrobních procesů s ohledem na barevnost. Celý program lze získat prostřednictvím internetové platformy “World of Plastics”: www.xrite.com/worldofplastics.

“Jsme přesvědčeni, že coby přední světový výrobce, musíme nabídnout našim zákazníkům čas od času něco nového. Namísto přítomnosti na výstavě chceme investovat do našich klientů a nabídnout jim náš čas, odbornost a exkluzivní produktové slevy”, vysvětluje Francesco Tomasello, vice-prezident pro prodej a marketing s odpovědností za EMEA a jižní Asii.

Na webových stránkách X-Rite Pantone’s World of Plastics naši klienti získají přímé obchodní výhody a finanční prospěch, který jim umožní posílit produktivitu, omezit výrobní ztráty, snáze celosvětově komunikovat barevná zadání a dosahovat lepších výsledků díky dokonalejší specifikaci a standardizaci barev.

X-Rite Pantone spustí počátkem září bezplatná e-školení, umožňující zákazníkům posílit vazby v rámci svého dodavatelsko-odběratelského řetězce. Program odstartuje exkluzivní Pantone webinář zaměřený na design a barevné trendy v plastyzpracujícím průmyslu a bude pokračovat dalšími webináři na téma barevné kvality, barevné stálosti, recepturování a on-line měření. Webinářová služba je rovněž k dispozici asociacím a partnerům, kteří mohou realizovat vlastní webinář organizovaný a podpořený odborníky na barevnost z řad X-Rite Pantone. Zaregistrovaní klienti mohou navíc obdržet certifikát v teorii barev a získat samostatný internetový trénink „Rozumíme číslům barev“.

Zákazníci rovněž obdrží bezplatný konzultační servis specificky zaměřený na efektivní měření barev v rámci celého výrobního procesu. Každý člen týmu X-Rite Pantone věnuje 80 hodin svého času výhradně zákazníkům z oblasti zpracování plastů. Vytvoří se tak reálná časová výhoda pro ty, kteří se zaregistrují na portále World of Plastics.

X-Rite Pantone převádí náklady do veletrhu do přímých finančních výhod pro své klienty tím, že jim nabídne exkluzivní slevy na produkty zaměřené na dosažení dokonalé barevnosti během celého procesu zpracování plastů – od barevné inspirace a designu, přes specifikaci a recepturování požadovaných barevných odstínů až po jejich realizaci a kontrolu v produkci. Výhody v podobě cenový slev budou platné až do února 2014, což zákazníků umožní zvýšenou flexibilitu jejich rozhodování.

Celá paleta exkluzivních nabídek – bezplatné e-školení, bezplatné prokonzultování výrobního procesu a exkluzivní produktové slevy – bude zpřístupněna pouze těm, kteří se zaregistrují na stránkách World of Plastics. Zaregistrovaní obdrží osobní slevový kód, jenž je oprávní nabízených výhod využít.

Francesco Tomasello poznamenává: “Plastářství je jedním z našich nejvýznamnějších trhů. Program World of Plastics nám umožní podělit se o nejlepší postupy, věnovat se vzdělávání trhu a promyšlené součinnosti s klienty v delším časovém horizontu. Rozsáhlý program rovněž zahrnuje uvedení nového ručního zařízení, které bude zaregistrovaným zájemcům exkluzivně prezentováno. Opravdu si myslím, že tento program je tak dobrý, že by bylo hříchem se jej neúčastnit.“

X-Rite, Incorporated, je předním světovým výrobcem řešení zaměřených na vědu a technologii barev. Společnost, jejíž součástí je rovněž Pantone coby vůdčí určovatel barevných trendů v průmyslu i módě, vyvíjí, vyrábí a prodává inovativní řešení pro měření a kontrolu barevnosti jako jsou měřicí zařízení, programové aplikace či barevné standardy včetně komplexní technické podpory. Odbornost firmy X-Rite při návrhu, výběru, měření, recepturování a komunikaci barevných odstínů pomáhá uživatelům hned napoprvé a pokaždé docílit správných barev, což se nutně projeví zvýšenou kvalitou a snížením nákladů. X-Rite slouží celé řadě oborů zahrnující polygrafii, obalovou výrobu, fotografii, grafický design, video, automobilový průmysl, produkci nátěrových hmot, plastů či textilu, jakož i dentální a medicínskou techniku. Další informace lze získat na stránkách www.xrite.com.

Pantone LLC, pobočka v úplném vlastnictví X-Rite, Incorporated, je již téměř 50 let světově uznávanou autoritou ve věcech barevnosti, poskytuje profesionálním návrhářům produkty a služby sloužící barevné pestrosti a kreativitě. Coby zdroj barevné inspirace Pantone rovněž nabízí designérsky inspirativní produkty a služby spotřebitelům v oblasti nátěrových hmot. Více informací naleznete na www.pantone.com.

Evropský sektor zpracování plastů je vystaven značným mezinárodním konkurenčním tlakům. K udržení dlouhodobé konkurenceschopnosti musí společnosti dodávat vysoce kvalitní výrobky a musí pracovat s nejvyšší možnou efektivitou ve všech svých provozech. Vysoká úroveň automatizace a minimální prostoje strojů významně přispívají ke snižování výrobních nákladů a zvyšování efektivity.

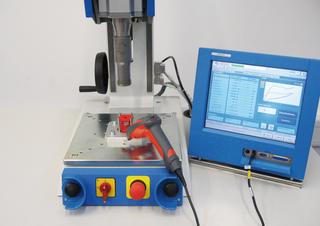

Granulované suroviny „bez kovů“, ať už přírodní nebo drcené, jsou důležitým faktorem bezporuchových výrobních operací. Pokud se za účelem snížení nákladů na materiál používají drcené plasty, pak mohou být častým problémem odstávky strojů z důvodu znečištění kovy. Kovové částečky ve zpracovávaném materiálu mohou způsobit ucpání horkých kanálků, poškození formy, ucpání trysek, zpětných ventilů, válců a plastifikačních šneků. Odstraňování takových závad spotřebovává hodnotný čas a snižuje produktivitu. Aby se udržely nákladové výhody získané z přidávání drceného materiálu, plnily požadované normy kvality, zamezovalo odstávkám a zvýšila efektivita výroby, přední společnosti zpracovávání plastů používají separátory kovů od společnosti S+S Separation and Sorting Technology GmbH.

Společnost S+S nabízí rozsáhlý sortiment magnetických systémů, detektorů kovů a separátorů kovů používaných ve všech oblastech výroby a zpracování plastů. Detektory a separátory kovů S+S se používají zejména pro ochranu technologických strojů a forem. Zamezují poruchám způsobeným kovovými částečkami v granulátu a v důsledku toho zlepšují integritu procesu a zvyšují efektivitu výroby. Plastifikační šrouby, trysky a válce jsou účinně chráněny před poškozením u protlačovacích a vyfukovacích licích strojů snižuje účinný odvod materiálu odstávky strojů a výrobní ztráty způsobené ucpanými filtry taveniny a tryskovými formami. U vstřikovacích tvářecích strojů chrání separátory kovů formy, horké kanálky a zpětné ventily. Robustní a odolné systémy S+S nabízí rychlou návratnost investice.

Detektory a separátor kovů S+S zaručují čistotu plastových výrobků a tvoří důležitou složku zajištění kvality. Kovové nečistoty mohou ucpávat horké kanálky s následkem nedostatečného vstřikování plastových částí. Separátory kovů těmto poruchám zamezují a zaručují dokonalé výrobky. Používání separátorů kovů výrazně snižuje napětí taveniny (tvorku povlaku), snižuje četnosti výskytu zmetků, šetří náklady a zvyšuje spokojenost zákazníků. Jak vysvětluje Christian Stadler, produktový manažer S+S  pro sektor zpracování plastů: „Kde se používají separátory kovů, tam se výrazně zvyšuje kvalita vyráběných plastů a plastových dílů. Dochází k méně poruchám a odstávkám a společnosti mohou vyrábět větší množství. Systémy S+S nastavují standardy z hlediska kvality, funkce a provedení. Naši zákazníci se mohou na společnost S+S spolehnout po dlouhou dobu“.

pro sektor zpracování plastů: „Kde se používají separátory kovů, tam se výrazně zvyšuje kvalita vyráběných plastů a plastových dílů. Dochází k méně poruchám a odstávkám a společnosti mohou vyrábět větší množství. Systémy S+S nastavují standardy z hlediska kvality, funkce a provedení. Naši zákazníci se mohou na společnost S+S spolehnout po dlouhou dobu“.

Separátory kovů S+S, jako např. PROTECTOR PROFESSIONAL, spolehlivě chrání protlačovací, vstřikovací a vyfukovací licí stroje před poškozením a prostoji způsobenými kovovými částečkami v plastovém granulátu.

(Fotografie: S+S)

Společnost S+S Separation and Sorting Technology GmbH se sídlem v bavorském Schönbergu vyrábí stroje a systémy pro detekci/separaci nečistot, pro kontrolu výrobků a pro třídění toků materiálů. Prodej výrobků se zaměřuje zejména na potravinářský, chemický, farmaceutický a recyklační průmysl a průmysl zpracovávání plastů a dřeva. S+S je jedním z předních světových dodavatelů s pobočkami ve Velké Británii, Francii, Itálii, Číně, Singapuru a v USA, s obchodními kancelářemi v Indii a Turecku a více než 40 prodejními zastoupeními po celém světě. Skupina S+S má v současnosti 350 zaměstnanců, z nichž asi 300 pracuje v hlavním závodě v Schönbergu. Konsolidovaný obrat v roce 2012 dosáhl přibližně 43 milionů euro.

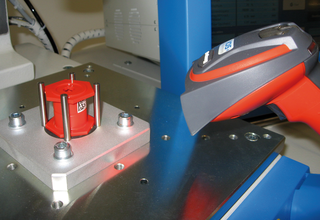

Celosvětově první kompletně plastový nosič motoru zabudoval Daimler na šesticylindrový diesel svého nového Mercedesu třídy GL. Oproti svým předchůdcům z hliníku nabízí identicky zatížitelný plastový komponent lepší akustické vlastnosti, vyšší teplotní izolaci a znatelnou úsporu na váze. Nový stavební komponent je vyroben z Ultramidu® A3WG10 CR – obzvlášť zpevněného a na velkou mechanickou zátěž přizpůsobeného polyamidu z dílny BASF. Za konstrukci vstřikovacího zařízení a finální zhotovení plastového motorového nosiče je zodpovědná společnost Joma-Polytec, sídlící v německém Bodelshausenu.

Celosvětově první kompletně plastový nosič motoru zabudoval Daimler na šesticylindrový diesel svého nového Mercedesu třídy GL. Oproti svým předchůdcům z hliníku nabízí identicky zatížitelný plastový komponent lepší akustické vlastnosti, vyšší teplotní izolaci a znatelnou úsporu na váze. Nový stavební komponent je vyroben z Ultramidu® A3WG10 CR – obzvlášť zpevněného a na velkou mechanickou zátěž přizpůsobeného polyamidu z dílny BASF. Za konstrukci vstřikovacího zařízení a finální zhotovení plastového motorového nosiče je zodpovědná společnost Joma-Polytec, sídlící v německém Bodelshausenu.

Některé komponenty z Ultramidu (jako například momentové rameno) již řada automobilek v mnoha variacích využívá, nicméně všechny tyto díly přenášely jen klopné momenty motoru. Nosič motoru je oproti tomu ovšem vystaven permanentní zátěži – a to celé váze motoru. To je i důvod, proč nosiče motorů dosud byly vyráběny výhradně z hliníku.

Aby bylo možno hliník v tomto zátěžovém prostoru nahradit, musel splnit plast vysoké mechanické požadavky. Ultramid® A3WG10 CR je sice na jednu stranu velmi tuhý, dokáže nicméně dostát základnímu požadavku: ve velmi stísněných a uzavřených podmínkách prostoru motoru prokazuje dostatečně nízký potenciál k tečení, a to i pod trvalou zátěží. Nadto musí plastový nosič motoru vydržet vysoké ohybové momenty. Hlavní předností nosiče motoru z Ultramidu oproti hliníkovému jsou dobré akustické vlastnosti. Na základě tlumivého chování plastového materiálu přispívá nový nosič k vyváženějšímu zvuku. Navíc vedení tepla u plastu je znatelně menší než u hliníku. Výhoda je proto nasnadě: Ultramid prodlužuje životnost mnoha komponentů tím, že ochraňuje motorový prostor od akumulace přílišného tepla. V diskusi o emisích CO2 nepochybně stojí za připomenutí o 30 procent nižší váha plastového dílu ve srovnání s variantou z hliníku.

K úspěšně prodělaným zkouškám plastového komponentu patřil tzv. „repair crash“, který simuluje jednak menší srážky, jednak ty masivní (čelný střet). V případě drobných havárií musí zůstat nosič nepoškozený, při závažných nehodách se musí rychle a hlavně cíleně deformovat, aby motor nepronikl do prostoru s cestujícími.

Než došlo k přezkoušení plastového nosiče v simulovaných zkouškách, provedla BASF už ve fázi vývoje komplexní přezkoušení za pomoci simulačního nástroje Ultrasim®: pevnostní hodnoty pod dynamickým pulsním zatížením a nárazové zatížení velmi přesně souhlasilo s výsledky testů a dosáhlo obdobných hodnot jako u svých hliníkových předchůdců. Nutné vlastnosti komponentu, které by dostatečně odolávaly vysokému zatížení a akustickým požadavkům, tak mohly být brzy určeny a došlo tak k významnému snížení počtu prototypů.

Společnost BASF – The Chemical Company je globálním leaderem v oblasti chemického průmyslu. Společnost má velice široké portfolio zahrnující chemikálie, plasty, stavební materiály, zemědělské produkty i jemnou chemii. Kombinujeme ekonomický úspěch, sociální zodpovědnost a ochranu životního prostředí. Společnost je spolehlivým partnerem pro prakticky všechna průmyslová odvětví a svým partnerům nabízí produkty o vysoké přidané hodnotě a inteligentní systémová řešení, jež jim umožňují dosahovat stále větších úspěchů. Naše produkty a systémová řešení přispívají k šetrnému hospodaření se zásobami, zaručují zdravou výživu a pomáhají zlepšovat kvalitu lidského života. Náš přínos je shrnut do našeho korporátního cíle: Tvoříme chemii pro trvale udržitelnou budoucnost. Společnost BASF vyvíjí nové technologie s potenciálem hledání odpovědí na globální problémy, jako je změna klimatu, potřeba vyšší energetické efektivnosti a vyšší mobility. BASF zaměstnává zhruba 111 000 lidí a v roce 2011 vykázala tržby ve výši 73,5 miliard Eur. Akcie společnosti BASF jsou obchodovatelné na akciových trzích ve Frankfurtu (BAS), Londýně (BFA) a Curychu (AN). Více informací o společnosti BASF najdete na internetu na adrese www.basf.com nebo na Social Media Newsroom: www.newsroom.basf.com.

Společnost BASF Czech spol. s.r.o., dceřiná společnost BASF SE, patří k předním firmám chemického průmyslu v České republice. Z Prahy a jiných závodů je distribuován celý sortiment inovativních a vysoce hodnotných výrobků skupiny BASF. V roce 2012 měla v České republice skupina BASF 304 zaměstnanců a dosáhla obrat ve výši 522 miliónů Eur. Další informace jsou uvedeny na internetové stránce www.basf.cz.

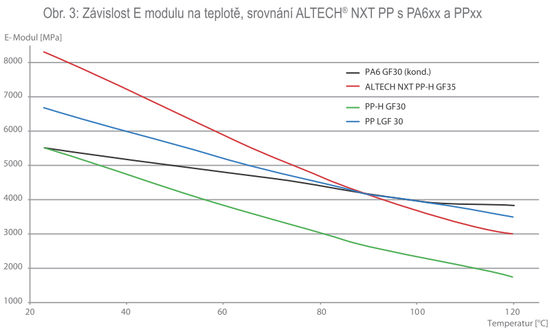

Nový PP kompound ALTECH® NXT PP můžeme, s trochu nadsázky, nazvat dosud chybějícím článkem mezi standardními a konstrukčními plasty (viz obr.1). Materiál odolává vysokým mechanickým a termickým zátěžím a zároveň nabízí výhody nizké hustoty, jednoduché zpracování a dobrou ekonomiku výroby.

Pod názvem ALTECH® NXT PP je od listopau 2012 na trhu zcela nový PP kompound od ALBIS PLASTIC GmbH. V novince je ukrytá inovativní receptura a výrobní proces, jehož výsledkem je materiál kombinující mechanické vlastnosti kompoundů polyamidových a PP LGF (dlouhá skelná vlákna), v některých vlastnostech je dokonce překonává.

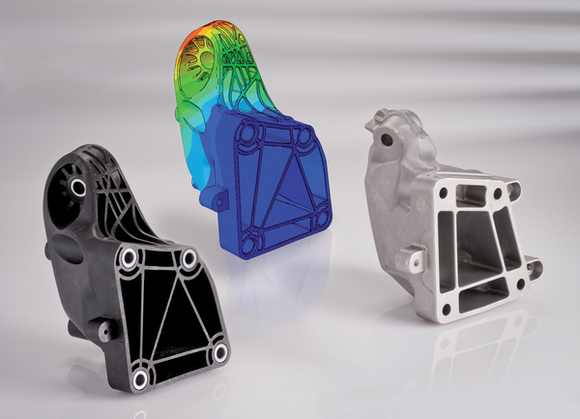

Pro PA 6 je typická oblast aplikaci s teplotou nepřekračující trvale 120 oC. Nový ALTECH® NXT PP představuje zajímavou alternativu v podobných aplikacích. Mezi hlavní klady patří nižší hustota, jednoduché a solidní zpracování a výrazně lepší ekonomika provozu při výrobě. Uvedená fakta jsou v souladu s vývojovým megatrendem (megatrend – předpokládaný globalní vývoj v určité oblasti – výroba, energie, zdraví, vztahy lidí, atd..), který se týká automotive oblasti , konkrétně snižování hmotnosti vozidel (palivové náklady, emise - viz obr.2). V případě aplikace ALTECH® NXT PP se hmotnost oproti dílu s PA6 může lišit až o 20%. Další skvělou vlastností ALTECH® NXT PP je malá teplotní závislost E modulu a hodnota HDT A 154 oC, podobně vysoká jako u PA6 a PP LGF (viz obr.3). Rovněž mechanické vlastnosti se mění velmi málo s dlouhodobou tepelnou zátěží - typicky 1000 h zátěže při 150 oC nemá za následek žádnou signifikantní změnu vlastností.

Pro zpracování je důležitá i skutečnost možné záměny materiálu bez nutnosti úpravy formy. Smrštění ALTECH® NXT PP je shodné v příčném i podélném směru (na úrovni ca. 0,5 %), tedy vhodné řešení pro aplikace s velmi přesnými rozměry. V uplynulém roce ALTECH® NXT PP při četném testování ukázal srovnatelné vlastnosti s PP LGF a PA 6 GF při znatelném zkrácení zpracovacího cyklu.

Produktový specialista Klaus Schürmann komentuje možné rozšíření ALTECH® NXT PP: „Náš materiál má potenciál stát se v širokých průmyslových aplikacích excelentním řešením. Jako hlavní oblasti aplikací vidíme ruční elektrické nářadí, automotive díly „underhood“, kryty strojů, skříně strojů (housing).“

ALBIS PLASTIC patří k vedoucím firmám v oboru distribuce a výroby technických termoplastů. Kromě distribuce plastů od špičkových světových výrobců, ALBIS PLASTIC nabízí HI TECH kompoundy a receptury materiálů řešící problémy zákazníků.

V roce 2011 skupina ALBIS s ca. 900 zaměstnanci dosáhla obratu cca 733 MIO EUR.

Výrobní závody v Evropě jsou v Hamburku (D), Zülpichu (D) a Manchesteru (UK).

ALBIS PLASTIC CR s.r.o., jako jedna z 16 dceřinných společností, dosáhla loni v ČR a SR obrat cca 750 MIO CZK.

Pomalu, ale jistě roste počet strojírenských součástí, u kterých se uplatňují výhody kompozitních materiálů. Nakonec, jednou z předností kompozitních materiálů ve srovnání s ocelí nebo hliníkovými a titanovými slitinami, je jejich hmotnost. Právě to je činí nesmírně zajímavými pro konstruktéry v oborech, jako jsou motoristický sport, stavba lodí, větrná energetika, výroba vybavení pro volný čas a dokonce i automobilový průmysl.

Pomalu, ale jistě roste počet strojírenských součástí, u kterých se uplatňují výhody kompozitních materiálů. Nakonec, jednou z předností kompozitních materiálů ve srovnání s ocelí nebo hliníkovými a titanovými slitinami, je jejich hmotnost. Právě to je činí nesmírně zajímavými pro konstruktéry v oborech, jako jsou motoristický sport, stavba lodí, větrná energetika, výroba vybavení pro volný čas a dokonce i automobilový průmysl.

Ano, i absolutní špička v oblasti velkosériové výroby se již zabývá kompozitními materiály s cílem zjistit, jaké výhody by mohly přinést. Jeden z příkladů mohli vidět návštěvníci veletrhu Composites Europe, který probíhal minulý rok v říjnu ve Stuttgartu, kde Ford vystavoval prototyp uhlíkovými vlákny vyztužené kompozitní střechy pro svůj model Focus. Nástup kompozitních materiálů je současným trendem a jak se zdá, jejich dalšímu rozvoji už nic nestojí v cestě.

Přesto i v roce 2013, zůstává dominantní oblastí, kde obrábění kompozitů nachází své uplatnění, letecký průmysl. Potenciál pro uplatnění kompozitů je v tomto odvětví skutečně velký a rozsah jejich použití se může v následujících čtyřech letech zvýšit o dalších 50%. Např. vrtání a frézování součástí tvořících nosné plochy křídel, středního dílu křídla (centroplánu) nebo svislých ocasních ploch, zůstává pro výrobní inženýry i dodavatele výrobních technologií náročnou výzvou.

Tyto díly jsou zpravidla zhotoveny z CFRP kompozitů (vyztužených uhlíkovými vlákny), nebo vrstevnatých kompozitů tvořených CFRP a tenkými hliníkovými nebo titanovými vrstvami  (fóliemi), nebo s využitím obou těchto typů kompozitů. Situaci ještě více komplikuje množství různých typů strojů využívaných pro zpracování těchto materiálů. Zhruba 40% všech aplikací se provádí s využitím zařízení se strojním posuvem nebo automatických vrtacích jednotek (ADU), 35% pak pomocí ručních nebo přenosných zařízení a 25% úloh se provádí na CNC strojích nebo s využitím robotů.

(fóliemi), nebo s využitím obou těchto typů kompozitů. Situaci ještě více komplikuje množství různých typů strojů využívaných pro zpracování těchto materiálů. Zhruba 40% všech aplikací se provádí s využitím zařízení se strojním posuvem nebo automatických vrtacích jednotek (ADU), 35% pak pomocí ručních nebo přenosných zařízení a 25% úloh se provádí na CNC strojích nebo s využitím robotů.

Mnohokrát potvrzeným faktem proto zůstává, že pro každou operaci je nezbytné provést pečlivou volbu nástrojů, kdy je nutné zohlednit jak obráběný materiál, tak i obráběcí stroj, ale také další hlediska, jako např. požadovanou kvalitu nebo objem výroby.

Díky zavedené spolupráci s firmou Precorp, specializovaným výrobcem s dlouhou tradicí v oblasti obrábění kompozitních materiálů, má společnost Sandvik Coromant ve své stávající nabídce celou řadu různých nástrojových řešení, využívaných prakticky všemi současnými leteckými výrobci.

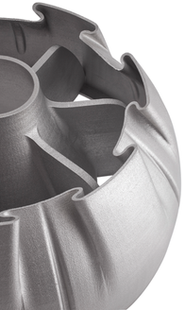

Tak například pro ruční vrtání CFRP kompozitů, používaných pro konstrukční prvky draků letadel, jsou k dispozici nepovlakované karbidové nástroje s geometriemi jako je 452.1, naproti tomu pro vrtání vrstevnatých kompozitů tvořených CFRP v kombinaci s titanem, jsou při použití zařízení se strojním posuvem nebo CNC obráběcích strojů přednostní volbou vrtáky řady CD10, využívající technologii armování PCD. Z pohledu frézování pak k osvědčeným, v současnosti používaným řešením patří koncepce CoroMill 590 pro rovinné frézování, frézy CoroMill Plura S215 pro frézování rovinných ploch a hran nebo obrysů a frézy CoroMill 390, která umožňuje použití metody Sturtz milling, velmi rychlé strategie obrábění, která vyžaduje mírné sklonění frézy vůči povrchu obrobku, nutné pro vytvoření eliptické dráhy nástroje.

Společnost Sandvik Coromant má k dispozici celou řadu konkrétních příkladů obrábění leteckých součástí, které dokládají a zvýrazňují potenciální výhody, které může nabídnout. Jako příklad může posloužit vrtání děr v nosné skříni křídla, vyrobené z vrsevnatého kompozitu typu uhlíkové vlákno/titan. Pro výrobu tohoto druhu součástí, kde je požadováno omezení tvorby otřepů na výstupu z díry a dobrá kvalita obrobené plochy, je typické použití zařízení s pneumaticky poháněným strojním posuvem. Díky použití vrtáků Sandvik Coromant/Precorp CD10 s armovaným polykrystalickým diamantem s geometrií špičky 86PT, bylo možné dosáhnout vynikající kvality díry a konzistence výroby, při životnosti nástroje 90 vyvrtaných děr (o průměru 9.525 mm, s řeznou rychlostí12 m/min a rychlostí posuvu 0.05 mm/ot).

Fréza CoroMill Plura S215 pro frézování rovinných ploch a hran nebo obrysů

A co třeba frézování hran svislých ocasních ploch s povrchem obsahujícím uhlíková vlákna? Vždyť v tomto případě je požadována dobrá kvalita obrobené plochy s hodnotou Ra do 1.25 μm a minimální třepení okrajů díry. Nejvýkonnějším typem nástrojů pro tento typ aplikací jsou speciálně navržené frézy CoroMill Plura, buď v provedení jako monolitní karbidové frézy s diamantovým povlakem nebo jako frézy s pájenými PCD břity, které nejčastěji mají průměr zhruba 10 mm a dva břity. Použití tohoto typu nástrojů vyžaduje otáčky vřetena 10000 ot/min a rychlosti posuvu stolu přibližně 3200 mm/min.

Podobně také všichni letečtí výrobci , kteří provádějí rovinné frézování na uhlíkovými vlákny vyztužených součástech primárních konstrukcí křídel nebo nosných skříní křídel, již nemusí hledat jiná řešení, než frézu CoroMill 590 s PCD břitovými destičkami CD10. Ta umožňuje použití řezných rychlostí okolo 300 m/min.

Na vývoji řešení jako jsou tato, se po celém světě podílí řada výzkumných zařízení založených společností Sandvik Coromant. Vedle hlavního závodu společnosti ve Švédsku, se v Evropě může Aplikačním centrem pro kompozitní materiály (Composite Application Center) pochlubit také francouzské Orléans. Pro účinnou podporu zákazníků je zde k dispozici vybavení špičkové kvality, včetně pětiosých CNC obráběcích center, zařízení se strojním posuvem i ručních vrtaček, které pokrývá celý rozsah otáček. U zařízení se strojním posuvem a CNC obráběcích strojů lze také využít vrtací jednotky s řízeným kmitáním Mitis, které jsou schopné dělit třísky na malé kousky a touto cestou zcela nahradit dříve nezbytnou techniku přerušovaného vrtání. Výsledkem je významné zkrácení času cyklu.

Také ve Velké Británii má společnost Sandvik Coromant své vědecko-výzkumné zařízení, které je součástí Výzkumného centra pro moderní výrobu na University of Sheffield, a podílí se na mnoha nových objevech v oblasti obrábění kompozitních materiálů. V průběhu výzkumu jsou využívány metody jako jsou počítačová tomografie, monitorování teplot nebo zkoumání záznamů pořízených vysokorychlostní kamerou.

Mezi nejnovějšími nástroji navrženými ve výzkumných a vývojových zařízeních společnosti Sandvik Coromant, jsou také nové stopkové frézy CoroMill® Plura, vytvářející oboustranný tlak na hranu kompozitního materiálu. Díky kombinaci pozitivního a negativního úhlu stoupání šroubovice stlačují tyto frézy horní a dolní okraj hrany kompozitního materiálu směrem k sobě. V důsledku toho se možnosti, že bude docházet k třepení, které je při obrábění CFRP i celé řady dalších typů konstrukčních kompozitů poměrně častým defektem, snižují na absolutní minimum.

Nové stopkové frézy vytvářející oboustranný tlak na hranu kompozitního materiálu, které jsou určené pro frézování hran obrobků s minimální tloušťkou stěny 6 mm, jsou opatřeny mikrogeometrii se šesti řeznými hranami, umožňující spolehlivé dosažení drsností povrchu (Ra) pod 4 µm a vysokých rychlostí úběru kovu. Doporučeno je použití konvenčních strategií nesousledného frézování, protože umožňují snížení vibrací. Dalším doporučením je udržovat dělící linii uprostřed hrany kompozitního materiálu.

Fréza CoroMill 390 pro frézování s mírně skloněným nástrojem (metoda Sturtz milling).

Nepochybně také nová stopková fréza Plura vytvářející oboustranný tlak na hranu kompozitního materiálu, stejně jako řada jiných pokrokových novinek před ní, dosáhne skvělých úspěchů. Ale pravděpodobně vůbec největší pokrok za posledních roky, znamenala pro oblast kompozitních materiálů technologie armování. Ta umožnila integraci diamantových břitů do těla monolitního karbidového nástroje a dosáhnout tak optimálního využití tvrdých, proti otěru odolných řezných hran v kombinaci s houževnatou stopkou nástroje. Výrobní postupy používané při armování PCD umožňují předpřipravit geometrii vhodnou pro danou aplikaci a obráběný materiál. PCD ve formě prášku (se stanovenou velikostí zrna) je podroben speciálnímu vysokotlakému a vysokoteplotnímu zpracování, které umožňuje vystředění armovaného materiálu v karbidovém nosiči.

Technologie armování umožnila provedení řady změn v konstrukci geometrií břitů, které byly v případě konvenčních postupů využívajících vsazených PCD břitů nevhodné, nebo dokonce nemožné. Technologie armování také přinesla změny v konstrukci nástrojů, díky kterým se vyrovnají prakticky se všemi podmínkami, od nestabilních nástrojových sestav až po stabilní aplikace ve velkosériové výrobě přesných děr.

Skutečně, budoucnost výrobních technologií pro oblast obrábění kompozitních materiálů se zdá být mimořádně slibná. Výzkum, na který se v současnosti zaměřuje společnost Sandvik Coromant, zahrnuje projekty zabývající se orbitálním vrtáním, řešící obrábění hran a obrysů (s malým úhlem stoupání šroubovice), věnující se simulaci obrábění vrstevnatých CFRP materiálů a pokračující ve studiu mechanismů opotřebení při obrábění kompozitů. Budou-li vybaveni potřebnými technologiemi, nebudou v budoucích letech pro letecké výrobce i ostatní firmy zabývající se obráběním kompozitních materiálů existovat prakticky žádná omezení v tom, co mohou dokázat.

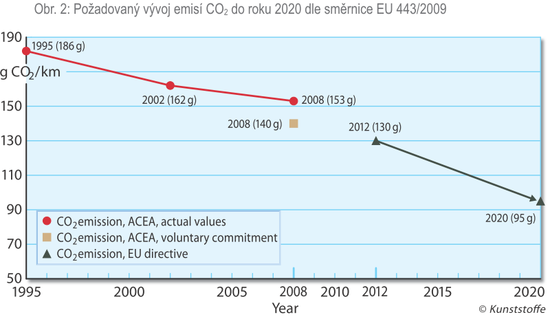

Společnost Renishaw je ve strojírenství známá jako dodavatel přesných měřicích systémů pro souřadnicové měřicí stroje a obráběcí stroje. V posledních několika letech však Renishaw rozšířila svoje aktivity i do výroby strojů a zařízení pro produkci forem a zpracování plastů. Akvizice zavedeného výrobce strojů pro vakuové vstřikování, anglické společnosti MTT, znamenala vznik nové výrobní divize Renishaw.

Společnost Renishaw je ve strojírenství známá jako dodavatel přesných měřicích systémů pro souřadnicové měřicí stroje a obráběcí stroje. V posledních několika letech však Renishaw rozšířila svoje aktivity i do výroby strojů a zařízení pro produkci forem a zpracování plastů. Akvizice zavedeného výrobce strojů pro vakuové vstřikování, anglické společnosti MTT, znamenala vznik nové výrobní divize Renishaw.

Divize Additive Manufacturing společnosti Renishaw vyvíjí, vyrábí a dodává na trh zařízení využívající technologie laserového natavování kovů, vakuového lití a vstřikování.

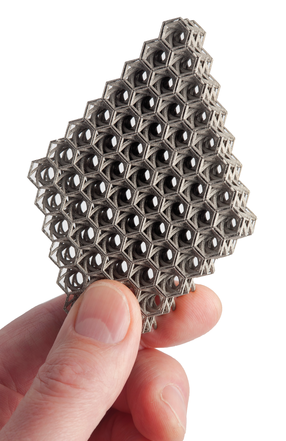

Laserové natavování je rozvíjející se výrobní technologie jejíž využití je zřejmé zejména v ortopedii, zubním lékařství, ale i v leteckém průmyslu a jiných strojírenských odvětvích. Laserové natavování je moderní proces zpracování kovových prášků prostřednictvím laserového paprsku do trojrozměrných předem digitálně definovaných objektů. Tato technologie umožňuje zpracovávat celou řadu materiálů, titan, hliník, nerezovou ocel nebo těžkoobrobitelné ocelové slitiny.

CAD model součásti se ve specializovaném software nejprve virtuálně rozdělí na jednotlivé vrstvy. Hotové dílce budou vystavěny z tenkých cca 20 až 100 mikronů silných vrstev. Posuvná lamela rozprostře na pracovním stolku stroje tenkou vrstvu kovového prášku. Energie laserového paprsku opisujícího 2D řez lokálně nataví kovový prášek, který se spojí do pevné a homogenní 2D struktury. Následuje nová vrstva prášku a natavení další vrstvy, která se spojí s vrstvami předchozími. Celá operace se opakuje tak dlouho, dokud není vystavěn celý požadovaný 3D díl.

Renishaw systémy řady AM zpracovávají běžně dostupné formáty dat. Součástí dodávky Renishaw jsou osvědčené softwarové produkty společností Materialise a Marcam Autofab. Tyto softwarové platformy umožňují uživatelům import CAD souborů, opravy chyb v datech, úpravy v orientaci dílce v pracovním prostoru, konstrukci nezbytných fyzických podpor sintrovaných současně s dílcem. Součástí software jsou také funkce pro úpravu parametrů procesu, volbu a modifikace strategie sintrování.

Renishaw systémy řady AM zpracovávají běžně dostupné formáty dat. Součástí dodávky Renishaw jsou osvědčené softwarové produkty společností Materialise a Marcam Autofab. Tyto softwarové platformy umožňují uživatelům import CAD souborů, opravy chyb v datech, úpravy v orientaci dílce v pracovním prostoru, konstrukci nezbytných fyzických podpor sintrovaných současně s dílcem. Součástí software jsou také funkce pro úpravu parametrů procesu, volbu a modifikace strategie sintrování.

Tavení práškového kovu probíhá v ochranné atmosféře. Při zpracování práškových materiálů, zejména reaktivních (titan, hliník), je nezbytné snížit na minimum množství zbytkového kyslíku v pracovní komoře. Po odčerpání kyslíku je pracovní komora naplněna ochranným plynem. Pro zpracování reaktivních materiálů je ochranným plynem argon. Díky předchozímu vakuování je dosažení čistého pracovního prostředí velmi rychlé a také spotřeba plynu je velmi nízká. Pro zpracování prášků nereaktivních kovů je možné změnit použitý typ ochranného plynu a nahradit argon dusíkem. Rychlost práce úzce souvisí s tvarem dílce. Objem natavovaného materiálu se pohybuje v rozmezí 5cm³ až 20cm³ za hodinu. Rychlost závisí na mnoha parametrech ke kterým patří absorpční poměry materiálu, charakteristika tavení materiálu, strategie pohybu paprsku laseru, apod. Obecně lze říci, že nástrojové a nerezavějící oceli patří k materiálům s delší dobou stavby, zatímco díly z hliníku nebo titanu budou vyrobeny za kratší dobu.

Počínaje zubní korunkou nebo můstkem, přes ortopedický implantát na míru až po hromadnou produkci hybridních struktur. Tam všude má technologie laserového natavování potenciál otevřít nové možnosti výroby dosud nepředstavitelných dílců. Nové způsoby integrace implantátů do kostních tkání v ortopedii vedoucí k většímu pohodlí pacienta. Nové odlehčené komponenty pro letecký průmysl a formuli 1. Nástrojové řezné plátky schopné odvádět teplo. Laserové natavování dává konstruktérům svobodu vyvíjet takové struktury a tvary, které by nebyly dosažitelné tradičními technologiemi nebo které by vyžadovaly extrémní náklady na výrobní dávku.

Společnost Renishaw je na českém a slovenském trhu přítomna od roku 1994. V uplynulých 18 letech jsme měli možnost spolupracovat s mnoha vynikajícími českými a slovenskými firmami. Máme zákazníky v malých ryze českých firmách i v místních  pobočkách velkých nadnárodních skupin. Dodali jsme naše metrologická řešení výrobním závodům, výzkumným organizacím i školám. Jsme partnery pro většinu výrobců a dovozců obráběcích strojů v ČR i SR. Naše výrobky se používají v rozličných aplikacích, jako je automatizace strojního obrábění, souřadnicové měření, Ramanova spektroskopie, kalibrace strojů, odměřování polohy pohybových mechanismů a mnoha dalších. Ve všech těchto oblastech se snažíme být dlouhodobým partnerem a nabízíme vynikající výrobky, které splňují současné i budoucí potřeby našich zákazníků, to vše s přístupnou, odbornou technickou a obchodní

pobočkách velkých nadnárodních skupin. Dodali jsme naše metrologická řešení výrobním závodům, výzkumným organizacím i školám. Jsme partnery pro většinu výrobců a dovozců obráběcích strojů v ČR i SR. Naše výrobky se používají v rozličných aplikacích, jako je automatizace strojního obrábění, souřadnicové měření, Ramanova spektroskopie, kalibrace strojů, odměřování polohy pohybových mechanismů a mnoha dalších. Ve všech těchto oblastech se snažíme být dlouhodobým partnerem a nabízíme vynikající výrobky, které splňují současné i budoucí potřeby našich zákazníků, to vše s přístupnou, odbornou technickou a obchodní  podporou.

podporou.

V současné době usilovně pracujeme na dalším rozvoji našich aktivit v České Republice a na Slovensku. V loňském roce jsme založili novou dceřinnou společnost na Slovensku. Přijali jsme několik nových spolupracovníků pro obchodní i technickou podporu našich zákazníků v ČR a SR. Expandujeme...

Abychom mohli realizovat naše plány do budoucna, a našim zákazníkům poskytovat ještě lepší služby a podporu než dosud, potřebujeme doplnit náš tým o nové spolupracovníky.

Právě teď hledáme nové spolupracovníky se zkušenostmi ze zpracování plastů, vakuového lití nebo aplikací 3D tisku. Se zájemci o novou kariéru v Renishaw se rádi setkáme a prodiskutujeme možnosti spolupráce. Vaše životopisy v češtině, prosím, zasílejte na adresu czech@renishaw.com.

![]() Během návštěvy únorových Technologických dnů společnosti Herrmann Ultrazvuk s. r. o. v Brně jsme požádali o rozhovor pana Thomase Herrmanna – majitele společnosti Herrmann Ultraschalltechnik GmbH & Co. KG.

Během návštěvy únorových Technologických dnů společnosti Herrmann Ultrazvuk s. r. o. v Brně jsme požádali o rozhovor pana Thomase Herrmanna – majitele společnosti Herrmann Ultraschalltechnik GmbH & Co. KG.

Plastics Production: Pane Herrmanne, můžete našim čtenářům představit vaši společnost?

Firma Herrmann byla založena mým otcem Walterem Herrmannem v roce 1961. Jen pro srovnání, já jsem se narodil v roce 1963, firma je tedy starší než já. Můj otec byl elektroinženýr a začal s výrobou ultrazvukových generátorů a ultrazvukových čisticích zařízení. V roce 1986 byla vyvinuta první ultrazvuková svářečka plastů. Naše firma je výhradně zaměřená na ultrazvukové svářečky plastů, to je největší rozdíl oproti jiným výrobcům ultrazvukových svářeček. Jsme na tento obor specializovaní a také díky této specializaci jsme se stali v oboru výroby ultrazvukových svářecích strojů největšími. Jsou samozřejmě jiní velcí výrobci, ti ale vyrábí stroje svařující materiál vibracemi, teplem, laserem. Máme okolo 250 zaměstnanců a náš obrat dosahuje zhruba 50 mil. EUR, což je na samotné ultrazvukové svařování plastů opravdu hodně, některé firmy na trhu mají celkově větší obrat, ale v našem oboru dosahují třeba jen 20 mil. EUR.

Firma Herrmann byla založena mým otcem Walterem Herrmannem v roce 1961. Jen pro srovnání, já jsem se narodil v roce 1963, firma je tedy starší než já. Můj otec byl elektroinženýr a začal s výrobou ultrazvukových generátorů a ultrazvukových čisticích zařízení. V roce 1986 byla vyvinuta první ultrazvuková svářečka plastů. Naše firma je výhradně zaměřená na ultrazvukové svářečky plastů, to je největší rozdíl oproti jiným výrobcům ultrazvukových svářeček. Jsme na tento obor specializovaní a také díky této specializaci jsme se stali v oboru výroby ultrazvukových svářecích strojů největšími. Jsou samozřejmě jiní velcí výrobci, ti ale vyrábí stroje svařující materiál vibracemi, teplem, laserem. Máme okolo 250 zaměstnanců a náš obrat dosahuje zhruba 50 mil. EUR, což je na samotné ultrazvukové svařování plastů opravdu hodně, některé firmy na trhu mají celkově větší obrat, ale v našem oboru dosahují třeba jen 20 mil. EUR.

Naším největším odbytištěm je automobilový průmysl, dále elektronika, kde máme řadu aplikací, medicínská technika a pak je to široká řada spotřebního zboží, například mobily, komunikační technika obecně.

Plastics Production: V podstatě jste odpověděl na moji druhou otázku. Které obory jsou největšími odběrateli vaší produkce?

Z již zmíněných oborů je určitě největší automobilový průmysl, tam nacházíme uplatnění zejména u spojování plastů, kde má být dosaženo vysoké přesnosti, tedy plasty související s elektronikou, různé elektromotorky, otevírání oken a podobně. Dále je to hodně dílů v motoru – svařujeme řadu plastů pod kapotou, například různé výlisky. Velké uplatnění najdeme v pohledových plastech a v interiéru obecně. Hodně se uplatníme u výrobců světel, kde jsme vyvinuli speciální stroj na svařování světel pro denní svícení „daytime running light“.

Dalším odvětvím je elektronika, už jsem zmínil automobilovou elektroniku, druhým takovým odběratelem elektroniky, kde uplatníme naši technologii, je bílá technika – pračky, myčky, ale i menší zařízení, jako jsou žehličky, elektrické zubní kartáčky. A v neposlední řadě je tu široké uplatnění při výrobě medicínské techniky.

Plastics Production: Mluvili jsme již o automobilovém průmyslu, také v této souvislosti bych se Vás rád zeptal na vaše angažmá zde v České republice. Dnes sedíme v nové budově, máte tu Technologické dny. Je český průmysl pro Vás zajímavý?

Velmi zajímavý! Ano, zmínil jste Technologické dny, těch se účastní zástupci TRW, ITW (ITW Pronovia s. r. o., pozn red.), Bosch, jen abych jmenoval některé - tedy řada výrobních firem – subdodavatelů automobilového průmyslu, ti na dnešní akci převládají. To jsou přesně firmy, které vyrábí díly do aut, o kterých tu byla řeč.

Je třeba říci ještě jednu věc o naší firmě, Herrmann není prostým dodavatelem strojů, pokud potřebujete frézovat, koupíte si frézku, pokud potřebujete manipulovat, jednoduše si koupíte robota, ale my fungujeme jinak. Většinou za námi přijde zákazník, který hledá řešení, řekne například: „Vyrábím tyto díly do mobilu a potřebuji je spojit a nevím jak optimálně, lze tyto díly svařit ultrazvukem?“ My následně nacházíme řešení, technologii. Stroj je jen jeden díl celé skládačky při hledání řešení. Od nás se čeká komplexní poradenství od optimálního výběru materiálu, výběru technologie, nástroje, přes zkušební svár až po konečnou celkovou dodávku včetně případné automatizace. A toto nás také hodně odlišuje od konkurence, nejsme prodejci strojů, ale poradci a nositelé řešení.

Plastics Production: Dá se říct, že hledáte pro každé využití konkrétní řešení? Nebo jinak, dá se nějak specifikovat, kolik z vámi dodaných strojů, jsou jednoúčelové speciály na konkrétní typ výroby, a kolik z nich jsou sériové výrobky upravené pro konkrétního zákazníka na konkrétní použití?

To není tak snadné říct, vlastní stroj je téměř vždy sériový výrobek, ale nástroj, použití, nastavení, sonotroda ty jsou pro každého zákazníka jiné. Sonotrody jsou dodávané na míru na konkrétní práci. Naše stroje se skládají z modulárních stavebnicových systémů, které lze v případě potřeby seskládat na konkrétní použití, například v případě, že svařujeme větší díly, jsou komponenty sekládané do sebe tak, že můžeme využít i několik svařecích sonotrod zároveň. Poměr mezi standardizovanými stroji a takto upravenými speciály z „ultraline stavebnicového systému “ je zhruba tři čtvrtiny proti jedné čtvrtině, ale všech 100 % strojů, které vyrobíme, mají speciální nástroj na konkrétní použití. Takže pokud bych to měl říct z hlediska nástroje či konečného použití stroje, tak 100 % našich dodávek jsou speciály.

To není tak snadné říct, vlastní stroj je téměř vždy sériový výrobek, ale nástroj, použití, nastavení, sonotroda ty jsou pro každého zákazníka jiné. Sonotrody jsou dodávané na míru na konkrétní práci. Naše stroje se skládají z modulárních stavebnicových systémů, které lze v případě potřeby seskládat na konkrétní použití, například v případě, že svařujeme větší díly, jsou komponenty sekládané do sebe tak, že můžeme využít i několik svařecích sonotrod zároveň. Poměr mezi standardizovanými stroji a takto upravenými speciály z „ultraline stavebnicového systému “ je zhruba tři čtvrtiny proti jedné čtvrtině, ale všech 100 % strojů, které vyrobíme, mají speciální nástroj na konkrétní použití. Takže pokud bych to měl říct z hlediska nástroje či konečného použití stroje, tak 100 % našich dodávek jsou speciály.

Plastics Production: Rád bych ještě krátce zmínil materiály. U jakých materiálů nachází svařování ultrazvukem největší uplatnění?

Tak zejména v automobilovém průmyslu se nejvíce uplatňuje polyamid, především v oblasti elektroniky a motorového prostoru, ale také POM (polyoxymethylen), v oblasti světel je to polykarbonát a v oblasti vnějších plastů, krytů apod. je to ABS. Ale prakticky umíme svařovat všechny termoplasty.

Plastics Production: Pane Herrmanne, děkuji Vám za rozhovor a přeji Vám příjemný pobyt v České republice!

Rozhovor za časopis Plastics Production vedl Jiří Klusáček - šéfredaktor

ABB Robotika pro vás připravila Den otevřených dveří – pro aplikace v procesu balení a paletizace.

Těšit se můžete na novinky, aplikace a zajímavosti ze světa robotiky.

Součástí programu bude představení robotů pro použití v různých segmentech, prezentace a praktické ukázky, prohlídka školícího centra, včetně malého Muzea robotů.

Dveře pro Vás budou otevřeny dne 25. června a 26. června 2013.

Stačí si jen vybrat ten správný den a vyplnit jej do registrace.

Program bude pro oba dny totožný.

V případě zájmu se prosím registrujte ZDE.

Místo konání jsou prostory ABB Robotika - Vestec u Prahy, Nad Jezerem 567 (ukázat na mapě).

Těšíme se s Vámi naviděnou.

Tým Robotiky ABB

Němečtí výrobci plastikářských a gumárenských strojů ukončili hospodaření v loňském roce se 6% růstem. Díky tomuto nárůstu se celková hodnota vyrobených strojů vyšplhala na 6,5 miliard EUR. „Tento potěšující výsledek překonal naše prognózy,“ raduje se Ulrich Reifenhäuser – předseda oborového svazu plastikářských a gumárenských strojů při VDMA (německý svaz výrobců strojů a zařízení). Ještě v polovině roku 2012 byla produkce oproti předchozímu roku v lehce mínusových číslech.

Němečtí výrobci plastikářských a gumárenských strojů ukončili hospodaření v loňském roce se 6% růstem. Díky tomuto nárůstu se celková hodnota vyrobených strojů vyšplhala na 6,5 miliard EUR. „Tento potěšující výsledek překonal naše prognózy,“ raduje se Ulrich Reifenhäuser – předseda oborového svazu plastikářských a gumárenských strojů při VDMA (německý svaz výrobců strojů a zařízení). Ještě v polovině roku 2012 byla produkce oproti předchozímu roku v lehce mínusových číslech.

Jiný je pohled na objem uzavřených obchodů, ten zůstal v roce 2012 o 12 % nižší než v předchozím roce. „Pokles má příčinu v zeslábnutí poptávky v posledních měsících loňského roku,“ komentuje vývoj Thorsten Kühmann – jednatel oborového svazu.

I přes mírně nepříznivý pokles objemu aktuálních objednávek zůstává Ulrich Reifenhäuser optimistický a věští růst obratu letošního roku: „Prognóza svazu pro letošní rok je plus 3 %, předpokládáme nárůst objednávek v souvislosti s veletrhem K.“

Česká republika představuje zemi s druhým největším nárůstem prodeje německých strojů v Evropě.

V loňském roce také vzrostly dodávky do zahraničí, export roste již třetím rokem v řadě a v loňském roce přidal další 2,3 % růstu oproti roku 2011. Díky tomu dosáhl objem exportu nového rekordu ve výši 4,4 miliardy EUR. „Velkých nárůstů prodeje jsme svědky především v Kanadě + 32 %, USA + 20 % (na celkový objem 546 mil. EUR), ale vysoké počty hlásí i některé evropské země: Polsko + 30 %, Česká republika + 25 %, Velká Británie + 21 %, Rakousko + 17 % , Evropa celkově rostla o 10 %,“ dodává Thorsten Kühmann. Nárůst v dalších regionech již není tak jednoznačný, celkově dobře s + 7 % si vedla Jižní Amerika (Chile +19 %, Brazílie + 10 %).

Celkově slabě však dopadly výsledky v Asii. Zejména hrozivý je 33% propad prodeje strojů v Indii, která tak klesla ze 4. až na 9. místo exportního žebříčku za Brazílii, Mexiko a Turecko. Absolutně největší pokles prodeje nastal v Číně, kde se při poklesu o 16 % zastavil objem exportu na 640 mil. EUR. I tak je však Čína největším odbytištěm německých strojů před USA, Ruskem, Polskem a Francií. O třetinu také poklesly prodeje na Taiwanu a v Koreji. Fantastické nárůsty prodeje v regionu ASEAN: Indonésie + 65 %, Thajsko + 64 % či Malajsie + 20 % nemohou zvrátit celkové výsledky v Asii.

Němečtí výrobci díky šíři svého záběru pokrývají prakticky celé spektrum plastikářských a gumárenských strojů, proto nepřekvapí, že celkový import do Německa zůstal v roce 2012 na úrovni 938 mil. EUR. Německé firmy tak pracují z 85 % na německých strojích a jen zhruba z 15 % na strojích zahraniční výroby. Největším dodavatelem zůstává dlouhodobě Rakousko následované Švýcarskem a Itálií.

-red-