![]() V únoru se vydal vstříc svým evropským zákazníkům, nový plně elektrický stroj e-mac, který je součástí výrobní řady plněelektrických strojů „e-machine“. Díky pozvání zástupců společnosti ENGEL CZ, se mohla této události účastnit i naše redakce. Vám, našim čtenářům, přinášíme krátkou reportáž z celého dne a věříme, že na následujících řádcích najdete především zajímavé a přínosné informace o stroji e-mac, jenž si vaši pozornost jistě zaslouží.

V únoru se vydal vstříc svým evropským zákazníkům, nový plně elektrický stroj e-mac, který je součástí výrobní řady plněelektrických strojů „e-machine“. Díky pozvání zástupců společnosti ENGEL CZ, se mohla této události účastnit i naše redakce. Vám, našim čtenářům, přinášíme krátkou reportáž z celého dne a věříme, že na následujících řádcích najdete především zajímavé a přínosné informace o stroji e-mac, jenž si vaši pozornost jistě zaslouží.

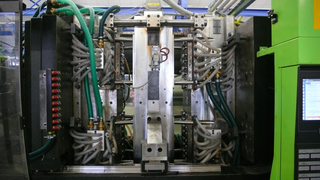

Po úspěšném únorovém odstartování roadshow společnosti ENGEL v Německu přicestovala na počátku března, žhavá novinka e-mac 310/100, přes Francii, Maďarsko i k nám do České republiky. Zastávkou nemohlo být zvoleno jiné místo než-li výrobní závod ENGEL strojírenská s.r.o. v Kaplici, který je mimo toho rakouského, se svými 17.000 m2 největším výrobním závodem společnosti ENGEL. V současné době zde pracuje 560 zaměstnanců.

Pro bezmála stovku výhradně odborných návštěvníků, přichystal ENGEL CZ, den nabitý zajímavými informacemi v sérii několika přednášek. Úvodního slova a prvního představení stroje e-mac, se ujal ředitel společnosti ENGEL CZ, Ing. Petr Stibor, který dokázal vystihnout jeho hlavní přednosti, jakými jsou malá zástavbová plocha a tím významná úspora místa, nejvyšší přesnost výroby s vysokou dynamikou a krátkou dobou výrobního cyklu, nebo pestrá škála opcí jimiž je stroj dle požadavků zákazníka možno dovybavit a rozšířit tak celkovou flexibilitu výroby. E-mac míří na segment malých přesných vstřikovacích strojů a je ideálním partnerem pro ty, kteří chtějí ve svých firmách využívat špičkových technologií. Strojů, které pracují s extrémní přesností a díly vyhotovují se stabilní precizností. Ing. Stibor se dále věnoval bližší technické specifikaci zaměřující se na vlastní konstrukci stroje, velmi přesné vedení desek na lineárních lyžinách, bez oděrů na sloupcích, které zajišťují vysokou přesnost a čistotu dílů nezbytných například pro automobilový průmysl či medicínu.

Pro bezmála stovku výhradně odborných návštěvníků, přichystal ENGEL CZ, den nabitý zajímavými informacemi v sérii několika přednášek. Úvodního slova a prvního představení stroje e-mac, se ujal ředitel společnosti ENGEL CZ, Ing. Petr Stibor, který dokázal vystihnout jeho hlavní přednosti, jakými jsou malá zástavbová plocha a tím významná úspora místa, nejvyšší přesnost výroby s vysokou dynamikou a krátkou dobou výrobního cyklu, nebo pestrá škála opcí jimiž je stroj dle požadavků zákazníka možno dovybavit a rozšířit tak celkovou flexibilitu výroby. E-mac míří na segment malých přesných vstřikovacích strojů a je ideálním partnerem pro ty, kteří chtějí ve svých firmách využívat špičkových technologií. Strojů, které pracují s extrémní přesností a díly vyhotovují se stabilní precizností. Ing. Stibor se dále věnoval bližší technické specifikaci zaměřující se na vlastní konstrukci stroje, velmi přesné vedení desek na lineárních lyžinách, bez oděrů na sloupcích, které zajišťují vysokou přesnost a čistotu dílů nezbytných například pro automobilový průmysl či medicínu.

Část přednášky byla věnována vstřikovacímu agregátu. U stroje e-mac si můžete vybrat ze tří rychlostí vstřikovacích agregátů: standard-high-premium. Společnost ENGEL umí svým zákazníkům nabídnout dotlaky na míru dle průměru šneku, systém přesné a citlivé ochrany formy pomocí točivého systému ENGEL Autoprotect, který lze dokoupit i k hydraulickým vstřikovacím strojům. Součástí stroje e-mac je vysoce přesná senzorika vstřiku dotlaku a zpětného tlaku mimo oblast trysky. Nová samočistící tryska je použitelná i u velmi malých rychlostí, které jsou vhodné pro průhledné materiály nebo pro materiály s obsahem skla cca 30%. Významná je nízká energetická spotřeba stroje, díky rekuperaci elektrické energie, která při brždění přechází zpět do sítě.

Část přednášky byla věnována vstřikovacímu agregátu. U stroje e-mac si můžete vybrat ze tří rychlostí vstřikovacích agregátů: standard-high-premium. Společnost ENGEL umí svým zákazníkům nabídnout dotlaky na míru dle průměru šneku, systém přesné a citlivé ochrany formy pomocí točivého systému ENGEL Autoprotect, který lze dokoupit i k hydraulickým vstřikovacím strojům. Součástí stroje e-mac je vysoce přesná senzorika vstřiku dotlaku a zpětného tlaku mimo oblast trysky. Nová samočistící tryska je použitelná i u velmi malých rychlostí, které jsou vhodné pro průhledné materiály nebo pro materiály s obsahem skla cca 30%. Významná je nízká energetická spotřeba stroje, díky rekuperaci elektrické energie, která při brždění přechází zpět do sítě.

Po panu Stiborovi, se výkladu ujali další odborníci ze společnosti ENGEL CZ. Pan Andrej Černý jehož tématem byl software IQ weight control, který lze nabídnout jen s plně elektrickým strojem a který zajišťuje stálou kvalitu výrobků při každém zdvihu.

Karel Šorejs z divize prodeje robotů přiblížil spojení lineárních robotů viper se vstřikolisy e-mac, přinášející ideální produktivitu, bezpečnost a úsporu nákladů. Nové roboty viper jsou mnohem silnější, inteligentnější a komfortnější než doposud vyráběné, a to především díky odchýlení se od hliníkových konstrukcí ke konstrukcím ocelovým a dosažením o 16% vyšší pevnosti v pohybu a o 20% vyšší nosnosti ve srovnání s dalšími roboty. Přátelské k obsluze je ovládní Easy to Use s příjemným grafickým prostředím dle jasných ikon, kdy filozofie nastavení stroje a robota vycházejí ze stejných prvků.

Systém Flomo představil účastníkům Jaroslav Kohoutek. Jedná se o bezúdržbové, kompaktní a cenově příznivé zařízení na kontrolu průtoku chladící vody.

Po sérii přednášek, které byly proloženy zajímavými příklady z praxe i dotazy zúčastněných odborníků na konkrétní využití v jejich vlastních výrobních koncernech, následoval přesun přímo do výrobních prostor společnosti Engel Strojírenská s.r.o.. Odstartovala se tak další zajímavá část roadshow. Prohlídka výrobního závodu probíhala za plného provozu a byla skvělým navázáním na dopolední mluvený blok. Přímo v akci jsme se mohli přesvědčit o vysoké profesionalitě odborníků ze společností ENGEL CZ, kteří nás výrobou provázeli, i samotných zaměstnanců, kteří měli s procházejícími skupinkami návštěvníků trpělivost a nenechali se vyrušit od přesné práce.

Po sérii přednášek, které byly proloženy zajímavými příklady z praxe i dotazy zúčastněných odborníků na konkrétní využití v jejich vlastních výrobních koncernech, následoval přesun přímo do výrobních prostor společnosti Engel Strojírenská s.r.o.. Odstartovala se tak další zajímavá část roadshow. Prohlídka výrobního závodu probíhala za plného provozu a byla skvělým navázáním na dopolední mluvený blok. Přímo v akci jsme se mohli přesvědčit o vysoké profesionalitě odborníků ze společností ENGEL CZ, kteří nás výrobou provázeli, i samotných zaměstnanců, kteří měli s procházejícími skupinkami návštěvníků trpělivost a nenechali se vyrušit od přesné práce.

Konec okruhu patřil hlavní hvězdě roadshow- stroji e-mac 310/100 a jeho předvední „live in time“, které se setkalo s velkým zájmem návštěvníků. I zde se našel prostor na řešení mnoha dotazů z praxe.

Závěrem bychom poděkovali za pozvání zástupcům české pobočky ENGEL CZ.

Stroji e-mac přejeme, aby jeho další putování napříč Evropou bylo úspěšné a roadshow se stala pro další nové zákazníky tak zajímavou akcí jako pro návštěvníky v Kaplici.

Iva Duroňová, Plastics Production

www.engel.cz

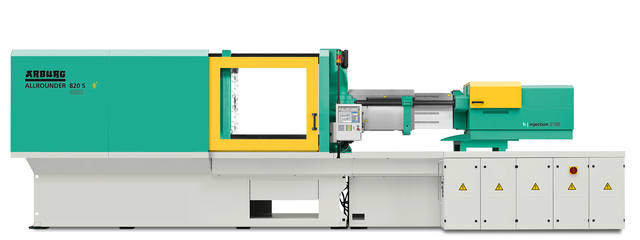

Společnost Arburg neustále vyvíjí své produktové řady strojů Allrounder s cílem zvýšit výrobní účinnost vstřikovacích strojů. Tato snaha zahrnuje také koncept servohydraulických pohonů velkých strojů řady S s uzavírací silou od 2500 do 5000 kN. Od strojírenského veletrhu se tento energeticky úsporný pohon stane při výběru nového stroje alternativou s atraktivním poměrem výkon/cena.

Energeticky úsporný, servohydraulický pohon bude dostupný jako alternativní vybavení velkých vstřikovacích strojů Allrounder od velikosti 630 S. Pro komplexnější nebo vícenásobné formy, rychlé vstřikovací cykly stejně jako pro zajištění paralelních pohybů stroje bude i nadále k dispozici osvědčené dvoučerpadlové provedení popř. dovybavení stroje vysoce výkonným hydraulickým akumulátorem.

Servohydraulický systém umožňuje energeticky účinnější, nízkoemisní provoz hydraulických vstřikovacích strojů. Technické řešení zahrnuje otáčkově regulovaný servomotor a hydraulické čerpadlo. Výkon pohonu je neustále přizpůsobován aktuálním požadavkům stroje. Pokud se zastaví pohyby stroje, zastaví se také čerpadlo, čímž se minimalizují energetické ztráty chodu naprázdno. Ve srovnání se standardním hydraulickým strojem předchozí generace se dvěma čerpadly servohydraulický systém dosahuje energetických úspor až 50 %, a to zvláště v procesech s dlouhými cykly chlazení. V takovém případě jsou požadavky na chlazení, tepelné ztráty a úroveň hluku výrazně redukovány. Servohydraulické pohony strojů Allrounder jsou také velmi vhodné pro výrobu v klimatizovaných podmínkách čistých prostor.

Jako příspěvek k vyšší efektivitě výroby nabízí společnost Arburg svým zákazníkům tento servohydraulický systém za výhodných podmínek s příznivým poměrem ceny k poskytnutému výkonu.

Foto: ARBURG

Arburg – německá strojírenská společnost – je jedním z vedoucích světových výrobců vstřikovacích strojů na zpracování plastů s uzavírací silou od 125 kN do 5000 kN. Do výrobního programu této společnosti patří také dodávky robotických systémů, automatizovaných celků na klíč a dalších periférií.

Ve shodě s mottem „Allrounder pro efektivní vstřikování“ klade společnost Arburg do středu svého zájmu efektivitu výroby, kterou vnímá jako významný článek řetězce přidaných hodnot. Cílem společnosti Arburg je umožnit svým zákazníkům vyrábět výrobky v optimální kvalitě při minimálních nákladech, a to v oblasti automobilového průmyslu, elektrotechnického průmyslu, průmyslu obalové techniky, zdravotnického průmyslu aj.

Nadnárodní prodejní a servisní síť společnosti Arburg garantuje prvotřídní zákaznickou podporu. Arburg je reprezentován 32 dceřinými pobočkami ve 24 zemích a dalšími obchodními zastoupeními ve více jak 50 zemích. Vstřikovací stroje jsou vyráběny výhradně v mateřském závodě v Lossburgu v Německu. Z celkového počtu 2150 zaměstnanců jich 1800 pracuje přímo ve výrobním závodě. Dalších 350 zaměstnanců zajišťuje zákaznickou podporu v obchodních organizacích po celém světě. V roce 2012 se Arburg stal první společností, která získala trojnásobnou certifikaci – podle normy ISO 9001 (zajištění kvality), normy ISO 14001 (ochrana životního prostředí) a ISO 50001 (efektivní nakládání s energiemi). Další informace o společnosti Arburg lze nalézt na internetových stránkách www.arburg.com.

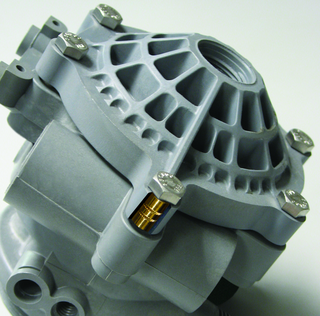

V aplikacích, kde dochází k montáži dvou plastových dílů k sobě, je mnohdy třeba v jednom dílu vhodně použít kovové pouzdro-zálisek tak, aby nedocházelo při šroubovém spojení k deformaci či praskání a tím pádem k uvolňování spoje vlivem snížení silového působení mezi šroubem a závity inzertu ve druhém komponentu.

V aplikacích, kde dochází k montáži dvou plastových dílů k sobě, je mnohdy třeba v jednom dílu vhodně použít kovové pouzdro-zálisek tak, aby nedocházelo při šroubovém spojení k deformaci či praskání a tím pádem k uvolňování spoje vlivem snížení silového působení mezi šroubem a závity inzertu ve druhém komponentu.

Podobně jako závitové inzerty, kovová pouzdra jsou použita pro zajištění kvality šroubového spoje v plastových komponentech a sestavách. Když je šroub utáhnut na určitý točivý moment a je dosaženo požadovaného silového působení v závitech, dojde ke stlačení a deformaci plastového materiálu montovaného vrchního dílu. Kovové pouzdro absorbuje axiální sílu, která působí na plast během utahování spoje, a ochraňuje tak plast před nadměrnou kompresí materiálu. Bez použití tohoto pouzdra by došlo k nadměrné deformaci plastu a tím i k uvolnění a možnému selhání spoje. Kovové pouzdro zajišťuje, že spoj zůstane nepoškozený a plně funkční po celou dobu života produktu.

Podobně jako závitové inzerty, kovová pouzdra jsou použita pro zajištění kvality šroubového spoje v plastových komponentech a sestavách. Když je šroub utáhnut na určitý točivý moment a je dosaženo požadovaného silového působení v závitech, dojde ke stlačení a deformaci plastového materiálu montovaného vrchního dílu. Kovové pouzdro absorbuje axiální sílu, která působí na plast během utahování spoje, a ochraňuje tak plast před nadměrnou kompresí materiálu. Bez použití tohoto pouzdra by došlo k nadměrné deformaci plastu a tím i k uvolnění a možnému selhání spoje. Kovové pouzdro zajišťuje, že spoj zůstane nepoškozený a plně funkční po celou dobu života produktu.

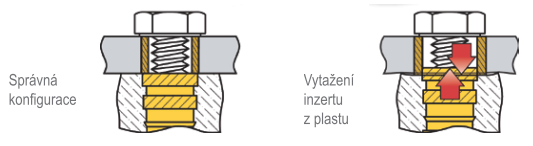

Aby dané pouzdro fungovalo správně, mělo by ve spojení se závitovým inzertem dosedat na plochu inzertu tak, že kompresní silou není zatížen plast, ale v kontaktu jsou oba metalické díly. Vnitřní průměr pouzdra je navržen tak, aby byl větší, než vnější průměr montovaného šroubu a poskytoval mu tak potřebnou vůli, ale zárověň menší než vnější průměr závitového inzertu, čímž se zamezí vytrhnutí závitového inzertu z plastu. Toto je unázorněno na obrázku níže.

Spirol nabízí 3 základní druhy standardních pouzder pro plasty, které nabízejí nejnižší náklady pro zákazníka. Jednotlivý druh je pak vybrán dle požadavků dané aplikace a typu instalace:

Pro vhodnou kombinaci pouzdra se závitovou vložkou nabízí Spirol celou řadu těchto komponentů. Jednak to jsou inzerty s hlavou – série 16, 20, 25, 28, 30, 51, které jsou navrženy se zvětšenou plochou pro lepší zajištění kontaktu s pouzdrem. K tomu Spirol série 14, 19, 24, 41, 45 poskytují také všeobecně dostačující kontaktní plochu a navíc nabízejí ekonomicky vhodnější řešení. Vždy je třeba každnou takovouto aplikaci podrobněji posoudit a vybrat nejhodnější řešení ve stadiu designu.

Jestliže je vnější průměr inzertu příliš malý v porovnání s vnitřním průměrem pouzdra a hrozilo by tak vytažení inzertu, potom je možné použít speciální pouzdro se zmenšenou vůlí mezi vnitřní stěnou pouzdra a montážním šroubem, neboli zvětšit tloušťku stěny pouzdra a změnšit vnitřní průměr. Toto samozřejmě ale povede k redukci dovolené odchylky pro pozici otvorů a k větším požadavkům na přesnost slícování.

Pokud je kontaktní plocha inzertu nedostačující pro dosednutí kovového pouzdra, je možné použít také jiného řešení, kdy pouzdro dosedne přímo na plast. Zde je nutno správně volit plastový materiál s dobrou odolností proti deformaci v kombinaci s co nejsilnější stěnou pouzdra pro co nejlepší rozmístění silového působení. V každém případě zde bude muset být zohledněna možnost selhání spoje vytažením inzertu z plastového komponentu a musí tedy být zabráněno možnosti překročení dovoleného utahovacího momentu.

Spirol nabízí zdarma dodání vzorků, technickou podporu a zkušenosti našich inženýrů. Můžeme blíže posoudit danou aplikaci a její požadavky a doporučit tak nejvhodnější řešení. Jednou z možností, jak nás kontaktovat a zaslat nám podklady a informace o aplikaci je skrze náš webový portál Optimal Application Engineering na našich stránkách www.spirol.com.

V případě dotazů neváhejte kontaktovat našeho zástupce.

Spirol SAS, organizační složka

Spirol SAS, organizační složka

Václav Kraus

Aplikační inženýr pro Čechy a Slovensko

T: +420 417 537 979

E: vkraus@spirol.com

Jsme certifikováni pro ISO 9001, ISO/TS 16949, ISO14001

![]() V současné době všechny výrobní průmyslové oblasti očekávají rozsáhlé schopnosti, výkony a služby od svých dodavatelů technologií a surovin, aby byly schopny obstát na současném globálním trhu. Nejinak je tomu také v segmentu výroby obalů a technických výlisků z plastů, kde jedno z vedoucích postavení zaujímá společnost Greiner se sídlem v Rakousku.

V současné době všechny výrobní průmyslové oblasti očekávají rozsáhlé schopnosti, výkony a služby od svých dodavatelů technologií a surovin, aby byly schopny obstát na současném globálním trhu. Nejinak je tomu také v segmentu výroby obalů a technických výlisků z plastů, kde jedno z vedoucích postavení zaujímá společnost Greiner se sídlem v Rakousku.

Skupina Greiner, která byla založena již v roce 1868, dosahuje v současnosti tržeb přesahujících 1,2 miliardy EUR ročně a zaměstnává 3 tisíce zaměstnanců ve svých 31 lokalitách v Evropě a v Mexiku. Součástí této skupiny je také firma Greiner Assistec s výrobním závodem ve Slušovicích (více na stránkách www.greiner-assistec.com).

Společnost vidí jako jednu z cest svého úspěchu, redukci energetické náročnosti celého výrobního procesu a udržitelnost rozvoje aktivit ve vztahu k životnímu prostředí.

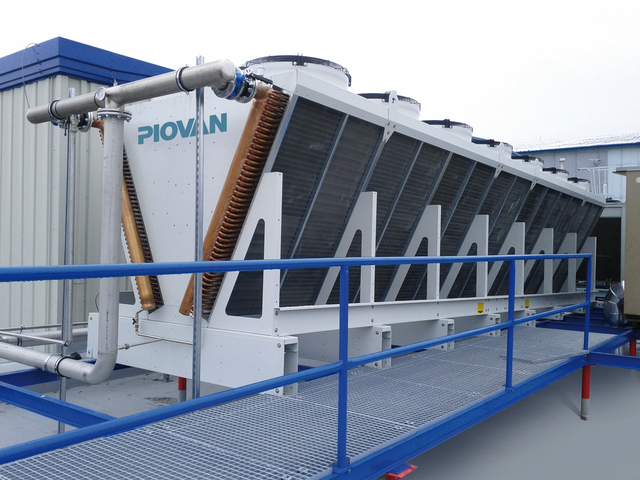

Výrobní proces ve firmě Greiner Assistec vyžaduje vzhledem k počtu procesních strojů a množství zpracovávaného materiálu vysoký chladící výkon pro dosažení očekávané kapacity výroby a zajištění konstantních kvalitativních vlastností výrobků.

Původní chladící systém byl tvořen několika centrálními kompresorovými chladícími jednotkami pro produkci chladící vody o nízké teplotě pro okruh forem a dalšími kompresorovými chladícími jednotkami pro chlazení okruhu hydromotorů vstřikolisů.

Pro geografické umístění výrobního závodu je charakteristická venkovní teplota vzduchu v rozmezí -25°C až +35°C, kdy po 80% roku se teplota pohybuje mezi 0°C až +20°C a teploty nad +26° tvoří jen asi 1% celkového času . Tyto podmínky umožňují výrazně optimalizovat provozní náklady na chladící systém díky implementaci v současnosti nejvíce efektivního systému chlazení procesní vody od společnosti Piovan.

Celková tepelná zátěž ve výrobě produkovaná nástroji-formami, hydraulickým systémem vstřikovacích strojů a chlazením sušících jednotek je více než 600 kW. Na základě provedené energetické analýzy spotřeby chladičů, celková spotřebovaná elektrická energie dosahovala hodnoty 1 135 220 kWh ročně.

V první fázi projektu byly společně analyzovány pracovní podmínky stávajícího systému a následně byly ohodnoceny možné varianty řešení včetně návratnosti investice ve srovnání s předpokládanými energetickými úsporami. Nakonec bylo rozhodnuto o implementaci systému volného chlazení zejména pro okruh chlazení hydrauliky procesních strojů, kde je možné používat po celý rok chladící vodu o teplotě minimálně 30°C a tepelná zátěž tvoří více než 66% z celkové zátěže. Pro tuto konkrétní aplikaci, vzhledem k možnosti dosažení ještě vyšších energetických úspor, byl zvolen model venkovního volného chladiče se systémem samovypouštění, který byl umístěn na střešní konstrukci nad strojovnou s čerpadly a kompresory. Tento systém dokáže zajistit provoz okruhu chlazení bez použití glykolu, nemrznoucí směsi, a uspoří tím další náklady na elektrickou energii vzhledem k eliminaci použití deskového výměníku tepla, kde jinak dochází k teplotní ztrátě minimálně 3°C. Dalším technickým prvkem při aplikaci volného chlazení může být použití adiabatické funkce chladiče, kdy ve dnech s vysokou teplotou okolního vzduchu volný chladič pracuje v částečném adiabatickém režimu podobném funkci chladící věže, a dokáže pak produkovat procesní chladící vodu o nižší teplotě, než je samotná teplota okolního vzduchu. Vzhledem k velkému nominálnímu výkonu použitého volného chladiče a počtu ventilátorů, byla použita na řízení otáček a tím okamžitého výkonu chladiče technologie EC ventilátor. Toto řízení ve srovnání s klasickým krokovým řízením ventilátorů dokáže uspořit při běžném vytížení chladiče 50% elektrické energie a ve srovnání s řízením frekvenčním měničem zhruba 15% energie potřebné pro provoz ventilátorů.

V první fázi projektu byly společně analyzovány pracovní podmínky stávajícího systému a následně byly ohodnoceny možné varianty řešení včetně návratnosti investice ve srovnání s předpokládanými energetickými úsporami. Nakonec bylo rozhodnuto o implementaci systému volného chlazení zejména pro okruh chlazení hydrauliky procesních strojů, kde je možné používat po celý rok chladící vodu o teplotě minimálně 30°C a tepelná zátěž tvoří více než 66% z celkové zátěže. Pro tuto konkrétní aplikaci, vzhledem k možnosti dosažení ještě vyšších energetických úspor, byl zvolen model venkovního volného chladiče se systémem samovypouštění, který byl umístěn na střešní konstrukci nad strojovnou s čerpadly a kompresory. Tento systém dokáže zajistit provoz okruhu chlazení bez použití glykolu, nemrznoucí směsi, a uspoří tím další náklady na elektrickou energii vzhledem k eliminaci použití deskového výměníku tepla, kde jinak dochází k teplotní ztrátě minimálně 3°C. Dalším technickým prvkem při aplikaci volného chlazení může být použití adiabatické funkce chladiče, kdy ve dnech s vysokou teplotou okolního vzduchu volný chladič pracuje v částečném adiabatickém režimu podobném funkci chladící věže, a dokáže pak produkovat procesní chladící vodu o nižší teplotě, než je samotná teplota okolního vzduchu. Vzhledem k velkému nominálnímu výkonu použitého volného chladiče a počtu ventilátorů, byla použita na řízení otáček a tím okamžitého výkonu chladiče technologie EC ventilátor. Toto řízení ve srovnání s klasickým krokovým řízením ventilátorů dokáže uspořit při běžném vytížení chladiče 50% elektrické energie a ve srovnání s řízením frekvenčním měničem zhruba 15% energie potřebné pro provoz ventilátorů.

Řešení, které bylo realizováno na sklonku roku 2011, přineslo firmě Greiner Assistec snížení energetické náročnosti na chlazení o 693 857 kWh ročně , což představuje úsporu provozních nákladů zhruba 1 734 000,- Kč za rok.

Technologie volného chlazení je vhodná jak pro nové realizace centrálního chlazení procesní vody, tak také jako doplnění, čí rekonstrukce starších chladících systémů. Vyjímečných výsledků v úsporách energie je dosahováno ruku v ruce s ostatními technologiemi chlazení Piovan, zejména v kombinaci s termochladiči řady Digitemp.

Technologie volného chlazení je jeden ze směrů, které Piovan představuje pro použití v oblasti výroby plastových dílů , společně s ostatními vysoce efektivními a ekologickými řešeními pro sušení, nasávání plastového granulátu, dávkování a nástroji řízení kvality jako je supervizní software.

Spolupráce mezi Piovan a Greiner Group přinesla díky úzké kooperaci řešení s výrazným přínosem směřujícím ke snížení energetické náročnosti. V segmentu výroby plastových dílů jsou konstantní produkce, optimalizované provozní náklady a efektivita základními hodnotami úspěchu. Toto všechno jsou hodnoty, které Greiner Group oceňuje u firmy Piovan, a které jsou nezbytné pro dosažení těch nejvíce ambiciózních cílů.

![]()

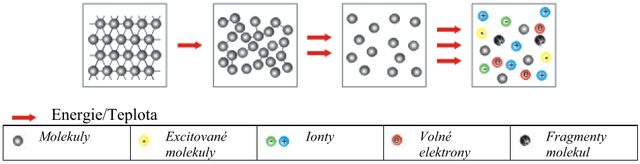

Plazma je čtvrté skupenství hmoty, které je vytvářeno působením velkého množství energie na plyny, které se pak stávají ionizovanými a vykazují stejný počet kladných a záporných iontů. Plazma obsahuje ionty, elektrony, případně neutrální atomy a molekuly. Při kontaktu s povrchem materiálů je plazma vysoce aktivní a výsledkem je, že povrch materiálů snáze přijímá lepidla, inkousty, barvy, atd.

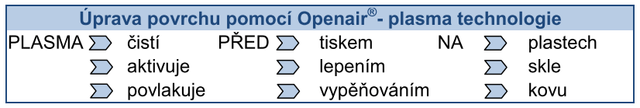

Firma Plasmatreat vyvinula a patentovala technologii Openair®- Plasma = zařízení pro vytváření atmosférické plazmy založené na použití stlačeného vzduchu a elektrické energie. Plazma působí na povrch různých materiálů a připravuje jej pro další povrchové úpravy. Primárním efektem Openair®- Plasma je naprosto čistý povrch až na molekulární úrovni (v rozměru nanometrů). Plazma odstraňuje nečistoty založené na uhlovodících a silikonech, které jsou přítomny na každém technicky čistém povrchu. Toho se dosahuje působením vzduchovým iontů o vysoké energii. Na organickém povrchu se vytváří velké množství polárních hlavně hydroxylových a ketonových skupin. Výsledkem je značné zvýšení adheze povrchu.

Openair®- Plasma se používá ve všech sektorech průmyslu jako spolehlivá předúprava povrchu materiálů, která je přátelská k životnímu prostředí a cenově příznivá. Na předupravené povrchy se aplikují lepidla, povlaky, inkousty, barvy, atd. a tento vytvořený spoj je neuvěřitelně spolehlivý a dlouhodobý, v některých faktorech lepší než tradiční předúpravy povrchů.

Technologii Openair®- Plasma používají firmy jako např. BMW, DaimlerCrysler, Volkswagen, Magna, Visteon, Coca Cola, Lego, Kraft, Siemens, Bosch, Sennheiser, VDO, Novar, Sony, Hitachi, Valeo, Eupec, Novotechnic, Tyco již od roku 1998.

Při spojování, povlakování nebo tisku na povrchy různých materiálů jako jsou plasty, guma, kovy, sklo, kompozity byl vždy problém se spolehlivostí – tyto materiály vyžadují předúpravu povrchu zvláště, jestliže mají nízkou povrchovou energii.

Tradiční metody předúpravy povrchu používané v průmyslu:

Unikátní kombinace vlastností Openair®- Plasma umožňuje její použití jako náhradu za všechny tyto metody. Nyní je možné používat materiály, u kterých bylo dříve velmi složité aplikovat různé povrchové úpravy. Navíc lepidla a povlaky mohou být optimalizovány a je možné použití vodou ředitelných materiálů. Výsledkem je vysoká kvalita spoje a povlaků se zařízením s nízkými provozními náklady a neohrožujícím životní prostředí.

Kdo může používat předúpravy povrchů pomocí Openair®- Plasma System? Kdokoli, kdo vyžaduje spolehlivé spojení!

Automobilový průmysl, elektronika, výroba nosičů dat, výroba obalů, lékařský průmysl to jsou některé oblasti, které běžně používají technologii přípravy povrchu pomocí Openair®- Plasma.

Zařízení generuje homogenní elektricky neutrální plazmový paprsek, který umožňuje připravit povrch před aplikací lepidel, povlaků nebo před tiskem. Openair®- Plasma System pracuje při atmosférickém tlaku ve výrobních linkách při běžných provozních rychlostech, v některých případech až 100 m/min.

Může se aplikovat na všechny druhy materiálů - plasty, gumu, sklo, keramiku, kovy, ale také na kombinaci kovových a nekovových povrchů (např. desky tištěných obvodů), kompozity (např. plasty vyztužené skleněnými vlákny) a jemné pórovité (pěnové) materiály.

Může účinně upravovat i složité tří-rozměrné tvary materiálů dokonce i s různými drážkami a malými dutinami a také široké ploché povrchy, zařízení je kompaktní a snadno se integruje do výrobních linek.

Základní vlastností této technologie je možnost in-line použití, to znamená integrování technologie do stávajících výrobních procesů.

Není nezbytná nákladná reorganizace výroby nebo vybudování čistých prostorů (clean rooms) nebo potřeba instalace utěsněných komor.

V porovnání s jinými procesy, je možné použít technologii Openair®- Plasma i pro aktivaci a čištění citlivých ploch. Vzhledem k nulovému potenciálu a bezkontaktní aplikaci je možné upravovat choulostivé výrobky, jako jsou metalizované DVD disky, kondenzátory nebo elektronické obvody bez nebezpečí poškození.

Specifikace zařízení firmy Plasmatreat

Typické uspořádání generátoru FG5001 s plazmovací tryskou PFW10 a transformátorem HTR12

Zařízení pro vytváření plazmy pomocí vysokého napětí obsahuje:

Atmosférická plazma se generuje vysokonapěťovým výbojem uvnitř trysky a pomocí stlačeného vzduchu se transportuje na povrch upravovaného materiálu. Tvar plazmového paprsku je upravován tvarem výstupního otvoru. Vystupující proud plazmy je bez napětí (elektricky neutrální) a je možné upravovat plastové i kovové výrobky.

Příklady aplikací

Aktivace povrchu plastů před lakováním

Aktivace povrchu plastových uzávěrů před tiskem

Aktivace povrchu datových nosičů pro zvýšení adheze povlaků pomocí Plasma Plus®

Předúprava plasmou při dvoukomponentním vstřikování

Ing. Jiří Lonský

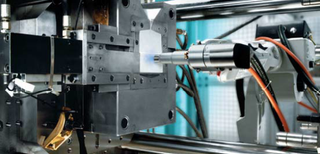

![]() Společnost Behr si jako cíl stanovila vyrábět díly pro automobily bezpečněji, ekologičtěji a hospodárněji. Snížení hmotnosti výlisků má zajistit technologie ENGEL foammelt. Ukázalo se, že díky fyzikálnímu napěňování jsou vstřikované díly nejen lehčí, ale zvýšila se i jejich reprodukovatelnost.

Společnost Behr si jako cíl stanovila vyrábět díly pro automobily bezpečněji, ekologičtěji a hospodárněji. Snížení hmotnosti výlisků má zajistit technologie ENGEL foammelt. Ukázalo se, že díky fyzikálnímu napěňování jsou vstřikované díly nejen lehčí, ale zvýšila se i jejich reprodukovatelnost.

Behr GmbH & Co. KG se specializuje na výrobu klimatizačních jednotek a chlazení motoru. Rozsah výroby je široký, neboť většinu plastových komponentů si vstřikují sami na více než 100 strojích po celém světě. Využívají k tomu různé technologie. Výrazný přínos měla technologie ENGEL foammelt. Před více než deseti lety investoval Behr do prvního zařízení a dnes již deset výrobních buněk umožňuje vyrábět lehčí automobily.

Katia Hendrickx, vedoucí oddělení plastů a Fritz Mundigl, specialista na vstřikování plastů, oba z firmy Behr ve Stuttgartu, s rámečkem ventilátoru. Díky přechodu z kompaktního vstřikování na napěňování pomocí MuCell se podařilo snížit hmotnost dílu.

Výrobní buňky se nacházejí v několika závodech: v bavorském městě Neustadt an der Donau, alsaském Rouffachu, v Montblanc na severu Španělska poblíž Tarragony, jakož i v Mošnově u Ostravy. Zatímco v Německu a Francii se vyrábějí kryty klimatizačních jednotek z polypropylenů plněných Talkumem, specializovaly se závody ve Španělsku a v ČR na obaly a rámečky ventilátorů pro chlazení motoru z polyamidů zesílených skelnými vlákny. Výroba součástí ventilátorů pomocí technologie MuCell probíhá na strojích ENGEL victory s uzavírací silou 300 a 600 tun. „Díky změně z kompaktního vstřikování na napěňování pomocí MuCell se nám podařilo snížit hmotnost dílů o osm procent“ říká Katia Hendrickx, vedoucí oddělení plastů firmy Behr ve Stuttgartu.

Při vstřikování s technologií MuCell se během plastifikace injektuje pod tlakem do plastové taveniny buď dusík nebo oxid uhličitý a tento plyn se v ní pak rovnoměrně rozprostře. Po vstříknutí do formy se plyn opět oddělí od taveniny a vytvoří se jemnobuněčná pěnová struktura. Díky tomu se spotřebuje méně suroviny a sníží se hmotnost výlisku. „Navíc se díly vyznačují mimořádně vysokou rozměrovou stabilitou“, zdůrazňuje Michael Fischer, vedoucí prodeje technologií ENGEL Austria v rakouském Schwertbergu. „Díly se nedeformují a nemají propady. Kromě toho lze realizovat i tenké stěny od 1 mm, což při kompaktním vstřikování není možné.“ Pod názvem ENGEL foammelt nabízí ENGEL Austria řešení na klíč s integrovanou napěňovací jednotkou ve spolupráci s firmou Trexel, Wilmington/MA, USA, vynálezcem technologie MuCell.

Lehká konstrukce je současný trend a ceny surovin neustále rostou – to jsou dva z důvodů, proč technologie napěňování získává na významu. Výhodou MuCell je, že úspora materiálu není na úkor stability dílu. „Vysoká stabilita tvaru vyráběných dílů byla pro nás klíčová při rozhodování o investici do této technologie“ říká Fritz Mundigl, specialista na vstřikování plastů ve firmě Behr. „Například u ventilátorů je přesnost obalu a rámečku důležitá pro jejich funkčnost.“

Kvalita dílů se po přestupu na technologii MuCell zvýšila více, než se očekávalo. „Dnes vyrábíme absolutně stejné díly“ říká Katia Hendrickx. „Náklady na odstranění asymetrického rozložení hmotnosti se výrazně snížily a reprodukovatelnost se naopak znatelně zvýšila. V takovém rozsahu jsme to neočekávali.“ I pro to má však Hendrickx připraveno vysvětlení: „Plyn se od taveniny prudce oddělí, což zapříčiní, že se polymer rozprostře rovnoměrně v celé kavitě včetně rohů. Takové přesnosti výroby nelze pomocí regulace dotlaku při kompaktním vstřikování docílit.“

Další výhodou technologie ENGEL foammelt je její vysoká efektivita, která je mimo jiné zapříčiněna velmi dobrou tekutostí napěněné taveniny. U firmy Behr to vedlo ke snížení doby cyklu o 15 procent.

Efektivita výrobních procesů je u společnosti Behr důležitá veličina, která podléhá kontinuální kontrole. Procesy se pravidelně analyzují, aby bylo možné rozpoznat a využít další potenciály optimalizace a měřit úspěch již zavedených opatření. Poslední větší analýza se uskutečnila minulý rok. „Významný poznatek přitom byl“, oznamuje Hendrickx, „že jsou dnes stroje v průměru menší než před několika lety.“ Menší stroje jsou při nákupu levnější, spotřebují méně energie a významně tak zvyšují efektivitu. „Za tento úspěch vděčíme bezsloupkovým strojům ENGEL“, říká Hendrickx, „pomáhá nám to i při zmenšování výrobních buněk.“

Protože uzavírací jednotky strojů ENGEL victory pracují bez vodících sloupků, je možné lépe využít plochu upínací desky. Rozměrnější formy se tak vejdou na relativně menší stroje. Při investování do nových strojů rozhoduje ve společnosti Behr vždy velikost formy ve spojení s potřebnou uzavírací silou a technologie foammelt vyžaduje z pravidla menší uzavírací sílu, než by byla nutná při kompaktním vstřikování.

Komponenty pro klimatizační jednotky a chlazení motoru pomocí technologie MuCell se vyrábí také v Mošnově v České republice.

Vedle bezsloupkové technologie a energeticky úsporné servohydrauliky strojů ENGEL byla technická podpora dalším rozhodujícím kritériem firmy Behr při volbě systémového dodavatele. „V oblasti servisu a kvality vidím u společnosti ENGEL jasnou konkurenční výhodu. ENGEL dokáže splnit i naše zcela individuální přání například během uvádění do provozu nových zařízení nebo při školení v našem závodě“ říká Hendrickx. Pro závod Montblanc ve Španělsku jsme potřebovali technika, který nemluví španělsky, ale katalánsky, aby naši spolupracovníci akceptovali novou technologii hned od začátku. „To bylo pro firmu ENGEL samozřejmostí. Jednotlivá zastoupení ENGEL se o nás ve všech závodech velmi dobře starají a přitom spolupracují velmi úzce s centrálou ve Schwertbergu, tak nedochází ke ztrátě informací.“

Vzhledem k tomu, že ENGEL dodává zařízení MuCell jako ucelený balíček, nese tento výrobce vstřikovacích strojů odpovědnost i za napěňovací jednotku. „Máme tak pouze jednoho partnera a šetříme tím čas“ říká Hendrickx. „Kromě toho se vyhneme problému s rozhraními.“ Kvůli neustále rostoucí komplexnosti výrobních zařízení budou tyto aspekty v budoucnosti stále významnější. „My budeme MuCell pro budoucí aplikace dále vyvíjet“ říká Katia Hendrickx. Vysoce integrovaný proces MuCell by mohl například představovat zajímavou alternativu při výrobě držáků.

Behr GmbH & Co. KG ve Stuttgartu je systémovým partnerem mezinárodního automobilového průmyslu. Společnost se specializuje na klimatizace pro automobily a chlazení motoru. Obrat za obchodní rok 2011 činil 3,7 miliardy euro. Behr zaměstnává ve svých 36 výrobních závodech a 17 výzkumných a rozvojových centrech po celém světě asi 17400 zaměstnanců.

Skupina HAHN Automation, specialista na inovativní, technologicky vyspělá a především energeticky úsporná řešení, představuje své hlavní portfolio a inovace zaměřené především na energetickou efektivitu.

Sféry působnosti HAHN Automation můžeme rozdělit do 3 hlavních oblastí: robotika, technologie temperace a chlazení, automatizace montážních a kontrolních procesů. V každé z těchto oblasti dbá na zvyšování konkurenceschopnosti svých zákazníků z řad výrobních podniků, ať již ve formě optimalizace procesu, zkracování výrobního cyklu, snižování zmetkovitosti, či snižování, v poslední době tolik skloňované, energetické náročnosti výroby.

Jako zkušený vývojář a výrobce odnímačů vtoků, lineárních robotů a systémový integrátor nejnovějších robotických technologií všech předních výrobců víceosých průmyslových robotů, je společnost HAHN Automation dobře připravena na vyřešení jakéhokoli zadání.

HAHN Automation dbá na vysokou kvalitu svých dodávek a proto i nadále klade důraz, na rozdíl od řady svých konkurentů, na umístění výroby do svých závodů v Německu, Švýcarsku a v USA.

Do skupiny HAHN Automation byli v posledních letech začleněni významní výrobci manipulátorů s dlouholetými zkušenostmi: společnosti REMAK Maschinenbau a Geiger Handling System. Jednotlivé řady robotů těchto dvou společností byly, po začlenění do skupiny, sjednoceny a prošly inovačním procesem. Nyní je tak na trh nabízen ucelený sortiment lineárních robotů, který splní veškeré náročné požadavky na manipulaci.

HAHN moderní lineární roboty přesvědčují svojí vysokou dostupností a velmi rychlými časy odebírání. Bez problémů dokáží manipulovat až se 100kg. Všechny řady HAHN lineárních robotů mají jednoduché a lehce srozumitelné ovládací panely RMP a kladou vysoký důraz na energetické úspory.

Do standardní nabídky patří zařízení pro vysokorychlostní odnímání vtoků, ať v pneumatické nebo servomotorické variantě ProPicker, dále pak servomotorické lineární roboty SmartLine či prémiová řada ProLine, která se vyznačuje vysokým výkonem, robustní konstrukcí, velmi intuitivním uživatelským rozhraním a energeticky úsporným režimem.

Poslední trendem, na který se HAHN zaměřuje, je snižování energetické náročnosti. Díky následujícím třem hlavním inovacím dokáže ve srovnání s konvenčními zařízeními, zejména u velkých robotů, dosáhnout pozoruhodných energetických úspor, a to až o 40%, což v praxi znamená návratnost počáteční investice v rámci několika měsíců.

Obr. 1: Lineární robot ProLine

Také na poli temperace je HAHN zkušeným vývojářem, inovátorem a sériovým výrobcem zařízení pro plastikářský a gumárenský průmysl.

Interní srovnávací měření potvrdilo, že nová generace ProTemp temperačních zařízení, kterou společnost HAHN Automation uvedla v roce 2011 na trh, dosahuje nejlepších hodnot energetické efektivity ve srovnání s konkurencí a dokáží přinést úspory na energiích až 40%.

Tento výsledek je založen na revoluční modernizaci této řady ve formě použití nových vícestupňových odstředivých čerpadel, která ve spojení s rychlým a přesným mikroprocesorovým řízením umožňují optimální tepelný tok a tím zajišťují kratší dobu cyklu a zvýšení efektivity.

Vedle toho mají, tato zmodernizovaná temperační zařízení, již ve standardu integrované měření průtoku a tlaku a jsou vybaveny novým ovládacím panelem s 4,3“ barevný dotykovým displejem, pomocí kterého lze centrálně kontrolovat až 6 temperačních jednotek.

V provozu může tato nová generace zařízení pracovat až do teploty vody 150°C a při okolní teplotě do 60°C. Řada ProTemp může být, díky svému flexibilnímu modulárnímu montážnímu systému, snadno přizpůsobena potřebám zákazníka.

Další optimalizaci výrobního procesu lze dosáhnout u řady plastových dílů také pomocí pulsní temperace. HAHN Automation má na tomto poli dlouholeté zkušenosti a přínosy jejího zařízení PulseTemp potvrzují výsledky implementace u řady spokojených zákazníků.

Základem tohoto řešení temperace je možnost regulovat samostatně jednotlivé chladící okruhy formy, které mohou být nastaveny na rozdílné teploty, a kde průtok vody není na rozdíl od konvenčních temperačních zařízení kontinuální, ale je řízen na základě potřeby. Optimální teploty teplonosného média je pak dosahováno pomocí mixování teplé a studené vody.

Hlavními přínosy této technologie jsou mj. vyšší výkonnost dosažená pomocí snížení doby cyklu (až o 30%), energetická úspora, snížení zmetkovitosti, lepší kontrola prostřednictvím integrovaného průtoku a měření teploty u každého okruhu.

PulseTemp je nabízen ve dvou variantách. Varianta PulseTemp RPT100 je koncipována jako zařízení “vše v jednom” nebo varianta PulseTemp RPT200 , se kterou lze kontrolovat až 72 chladicích okruhů.

Obr. 2: PulseTemp RPT100

Optimálním doplňkem existující řady temperačních zařízení v portfoliu HAHN Automation jsou SmartCool chladící zařízení. Robustní a výkonná odstředivá čerpadla, nerezové a dobře izolované nádrže vody zajišťují vysoký výkon.

Poslední z výčtu hlavních kompetencí skupiny HAHN Automation jsou komplexní dodávky automatizačních řešení montážních a kontrolních procesů. Nabídka zahrnuje řešení od manuálních pracovišť až po plně automatizované linky.

Společnost má mj. jedinečné postavení ve vývoji procesu a sériové automatizaci suchého plnění hydraulických ložisek. Již mnoho let je společnost také lídrem na trhu při automatické předmontáži a koncové montáži turbodmychadel do osobních automobilů. Dalším příkladem jsou komplexní montážní linky na výrobu závěsných kování pro nábytek a krabic zásuvek. Přitom se dosahuje výrobních časů 1,5s na výrobek. Specialitou společnosti jsou automatizované linky vyznačující se enormní flexibilitou pracovního spektra.

Založení: 1. června 1992 v Rheinböllenu, Německu

Silné stránky: automatizace montážních a kontrolních procesů, vývoj a sériová výroba lineárních robotů, chladících a temperačních zařízení pro plastikářský a gumárenský průmysl

Do skupiny integrovány: REMAK Maschinenbau GmbH a Geiger Handling Systems AG.

Výrobní závody: Německo (Rheinböllen a Reinheim), Švýcarsko a USA

Regionální centra: Česká republika, Turecko, Kostarika

Zaměstnanci: cca 380 celosvětově

HAHN Automation, s.r.o.

Klostermannova 1000, 250 82 Úvaly

Tel.: 420 281 012 572

E-mail: info@hahnautomation.com

![]() Z důvodu rostoucích nákladů na energie získává otázka energetické účinnosti zařízení trvale na významu. Stále více podniků se zabývá touto tématikou za účelem snížení nákladů, a tím hospodárnější výroby. Důležité je přitom posuzovat nejen energetické aspekty strojů a zařízení, ale také celý řetězec tvorby hodnot. Takto je učiněn důležitý krok směrem ke snižování jednicových nákladů. To samo o sobě však nestačí: vedle energetické účinnosti strojů a zařízení má velký vliv na jednicové náklady, a tím na efektivitu výroby vstřikovaných dílců také organizace celé výroby a především výsledná doba výrobního cyklu konkrétního dílce. Všechny tyto tři faktory se vzájemně ovlivňují a cílem je nalezení optimálního řešení pro konkrétní výrobní program.

Z důvodu rostoucích nákladů na energie získává otázka energetické účinnosti zařízení trvale na významu. Stále více podniků se zabývá touto tématikou za účelem snížení nákladů, a tím hospodárnější výroby. Důležité je přitom posuzovat nejen energetické aspekty strojů a zařízení, ale také celý řetězec tvorby hodnot. Takto je učiněn důležitý krok směrem ke snižování jednicových nákladů. To samo o sobě však nestačí: vedle energetické účinnosti strojů a zařízení má velký vliv na jednicové náklady, a tím na efektivitu výroby vstřikovaných dílců také organizace celé výroby a především výsledná doba výrobního cyklu konkrétního dílce. Všechny tyto tři faktory se vzájemně ovlivňují a cílem je nalezení optimálního řešení pro konkrétní výrobní program.

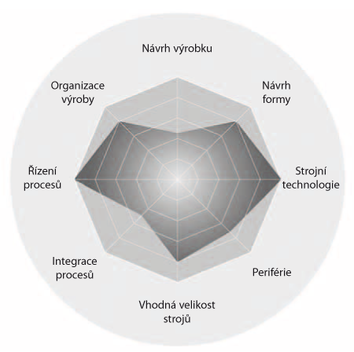

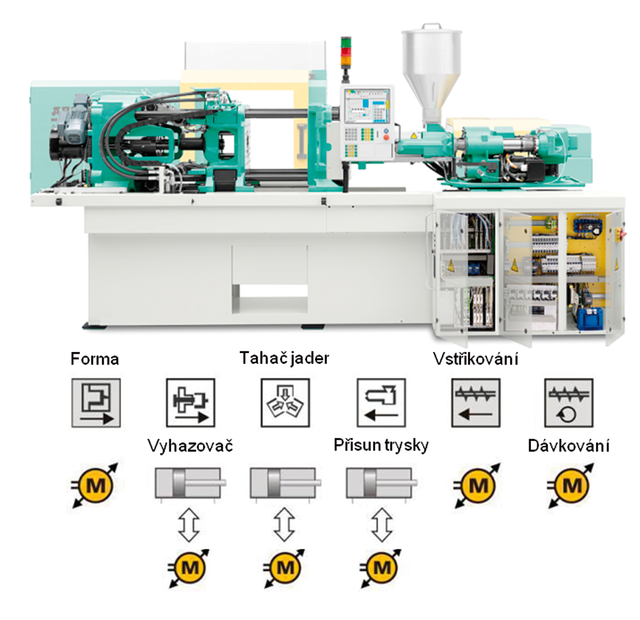

Obr.1: Faktory ovlivňující jednicové náklady: Při komplexním posuzování efektivity výroby lze v různých oblastech najít potenciál pro zvýšení energetické účinnosti, redukci doby cyklu a optimalizaci organizace výroby.

Celkové posouzení řetězce tvorby hodnot lze rozdělit do vzájemně navazujících oblastí návrhu výrobku, návrhu formy, výběru vhodné strojní technologie, periférií, integrace jednotlivých výrobních operací, komplexní řízení celého výrobního procesu a plánování výroby (obrázek 1: Celkové posouzení efektivity výroby). Každá z oblastí nabízí – i když v rozdílné míře – potenciál ke zvýšení energetické účinnosti, ke zkrácení doby cyklu a/ nebo k optimalizaci organizace výroby. Zvýšení efektivity výroby vstřikovaných dílců se maximálně projeví právě při komplexním posouzení všech těchto oblastí. Rozsah článku neumožňuje věnovat se do detailu všem aspektům zvýšení efektivity výroby, následující modely aspoň nabízí krátký přehled opatření, jaká v jednotlivých oblastech existují a jak se tato opatření mohou projevit.

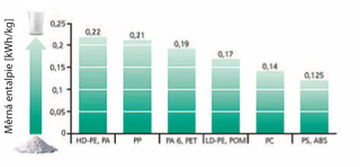

Již prostřednictvím designu a vhodné volby funkčnosti dílce lze pozitivně ovlivnit energetickou účinnost výroby a výslednou dobu výrobního cyklu. Možnostmi jsou mimo jiné minimalizace počtu výrobních operací, zmenšování tloušťky stěn spojených s úsporou materiálu, protože např. velké tloušťky stěn vyžadují delší doby chlazení, a tím delší doby cyklů. K tomu se přidává vhodný výběr materiálů, který – vedle geometrie dílce – hraje roli, kterou nelze podceňovat. Důvodem je to, že potřeba energie pro roztavení různých plastů může být velmi rozdílná, ačkoliv tyto materiály splňují podobné požadavky na výrobek. Srovnávací veličinou s odpovídající vypovídací schopností je měrná entalpie materiálu (tepelný rozsah [kWh/kg]), tzn. teoretické množství tepelné energie potřebné pro roztavení jednoho kilogramu plastu (obrázek 2: Výběr materiálu určuje spotřebu energie). Zatímco hodnota pro PS činí 0,125 kWh/kg, pro PA s 0,22 kWh/kg je hodnota o 80 % vyšší. Proto je nutné předem ověřit, které mechanické a chemické vlastnosti jsou pro konečný výrobek důležité a které plasty tyto vlastnosti splňují.

Obr.2: Spotřeba energie: Vypovídající srovnávací veličinou je měrná entalpie materiálu, tzn. teoretické množství tepelné energie potřebné pro roztavení jednoho kilogramu materiálu.

V oblasti nástrojů ovlivňuje efektivitu plastikářské výroby např. tepelná izolace desek, teplota chladicího média, struktura a tvar chladicích kanálů a také použití technologie horkých a studených vtoků. To, že se tepelná izolace mezi formou a upínacími deskami bezprostředně projevuje na spotřebě energie a že se efektivní chlazení kovové masy nástroje v blízkosti tvárníků pozitivně projevuje na době cyklu, je známo. Kromě toho se však vyplatí bližší sledování regulace teploty ve formě.

Často dochází k tomu, že nejsou ani teploty, ani množství chladící vody zvoleny vhodně k danému použití, což nabízí možnosti pro optimalizaci. Pokud lze např. zvýšit vstupní teplotu chladicího média bez dopadu na vstřikovací proces, plynou z toho již pro každý °C zřetelné úspory na provozních nákladech.

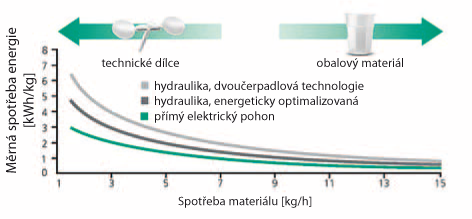

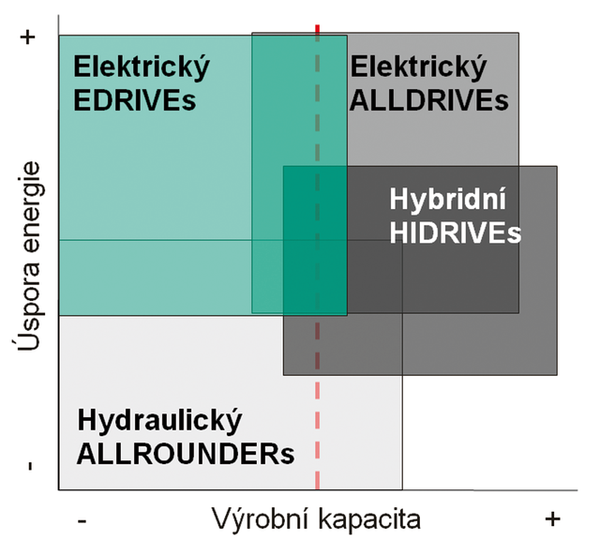

Vstřikovací stroj má významný vliv na spotřebu energie a na dobu cyklu. Pokud se – vztaženo k těmto dvěma parametrům – srovnávají hydraulické a elektrické lisy, vykazují pro identické procesní parametry výrazné přednosti stroje elektrické.

Při samotném posuzování spotřeby energie jednoznačně bodují elektrické stroje díky svým energeticky úsporným pohonům a rekuperaci brzdné energie.

Avšak i v případě hydraulických strojů lze snížit spotřebu energie, např. použitím motorů třídy efektivnosti IE2, servoelektrickým dávkováním nebo optimalizovaným stupněm účinnosti hydraulického pohonu, při kterém se počet otáček frekvenčně řízeného motoru čerpadla přizpůsobuje aktuálním potřebám vstřikovacího cyklu.

V případě krátkých cyklů jsou požadovány rychlé a nezávislé pohyby. I zde mají elektrické pohony opět navrch, když požadavky splňují mimo jiné díky extrémně rychlým pohybům v suchém cyklu stroje a díky nezávislému pohybu jednotlivých os stroje. Současné pohyby lze však realizovat i u hydraulických stojů použitím hydraulických akumulátorů.

Pokud jde o technologii hnacích ústrojí, je třeba zdůraznit, že elektrický vstřikovací stroj obecně nepředstavuje nejhospodárnější řešení. Aby bylo možné optimální řešení nalézt, musí se detailně posoudit konkrétní výrobní program a jeho výrobní parametry. Většinou platí, že je třeba individuálně zkombinovat různé koncepty pohonů. Výhodou zde je modulární koncept s hydraulickými, hybridními a elektrickými stroji, který nabízí vysokou míru flexibility. Při hledání optimálního technického řešení nabízí společnost Arburg kalkulátor umožňující srovnávání strojů různé technologické úrovně. Kalkulátor zohledňuje všechny důležité parametry pro výpočet jednicových nákladů. Pomocí tohoto nástroje lze navíc také velmi názorně ukázat, jak velký vliv mají jednotlivé faktory a za jakou dobu se investičně dražší stroj amortizuje. Při těchto analýzách se opakovaně ukazuje, že zkracování doby cyklu má největší vliv na snižování jednicových nákladů, a tím na hospodárnost plastikářské výroby.

Vedle vstřikovacího stroje se na efektivitě výroby podílí také periferní zařízení, jako např. robotické systémy, temperační zařízení, sušicí a transportní systémy apod. Zatímco se v případě pneumatických systémů v rozpočtu negativně odráží např. energeticky náročná výroba stlačeného vzduchu, servoelektrické pohony přináší energetické i časové úspory.

Obr.3: Volba správné velikosti stroje: Čím vyšší vytížení vstřikovací jednotky, tím vyšší účinnost, a tím nižší měrná spotřeba energie.

Za účelem celkové optimalizace výrobního systému musí být s ohledem na příslušný výrobní proces posouzena a vhodně zvolena velikost jak stroje, tak ostatních periferií. Jak velký vliv má optimální volba správné velikosti stroje, se ukázkově prezentuje na příkladu vstřikovací jednotky, protože při plastifikaci dochází k největší konverzi energie (elektrická energie /tepelná-mechanická energie /energie degradovaná na odpadní teplo). Právě vhodným výběrem vstřikovací jednotky a průměru šneku je významně ovlivněna nejen kvalita výsledného dílce, nýbrž také spotřeba energie.

Čím vyšší je vytížení vstřikovací jednotky, tím vyšší je její účinnost, a tím nižší je měrná spotřeba energie (obrázek 3: Volba velikosti vstřikovací jednotky).

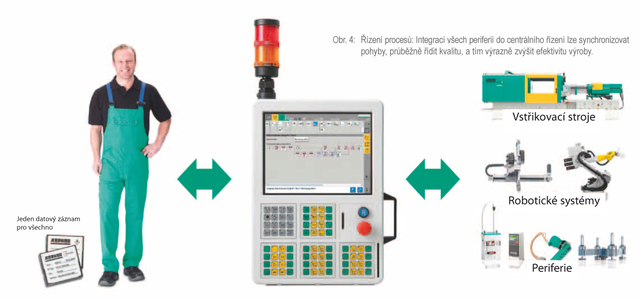

Obr.4: Řízení procesů: Integrací všech periferií do centrálního řízení lze synchronizovat pohyby, průběžně řídit kvalitu, a tím výrazně zvýšit efektivitu výroby.

Dalším opatřením pro zvyšování efektivity výroby je integrace procesů prostřednictvím automatizace a propojením předchozích a následných výrobních operací se vstřikovacím procesem. Výrobu plně funkčních dílců v jednom výrobním kroku lze realizovat využitím kompletních technologických pracovišť nebo vícekomponentním vstřikováním.

Obr.5: Volba správného typu pohonů: jednotlivé osy energeticky efektivního vstřikovacího stroje mohou být poháněny hydraulickým nebo elektrickým pohonem

Při integraci výrobních kroků je zcela zřejmá vysoká priorita řízení procesů. Moderní vstřikovací stroje mají ve svém řízení integrované i systémy řízení periférií – manipulátorů, sušicích zařízení, temperačních zařízení aj. Integrací těchto periférií lze synchronizovat pohyby nebo průběžně monitorovat a řídit kvalitu, což výrazně zvýší efektivitu výroby. Výhodou je zde centrální řízení (obrázek 4 Centrální řízení – jeden jazyk pro všechno): Existuje pouze jeden společný datový záznam pro vstřikovací a manipulační procesy, který lze rychle uložit a opět rychle načíst tak, aby bylo zařízení co nejdříve připraveno k provozu. Díky jednotné a jednoduché programovací filozofii může navíc obsluha sama seřizovat jak stroj, tak také robotický systém, což snižuje doby potřebné na přestavbu strojů a doby prostojů a vede k úspoře nákladů.

Obr. 6: Využitelnost jednotlivých modelových řad strojů ALLROUNDER v závislosti na potřebné výrobní kapacitě a požadované úspoře elektrické energie

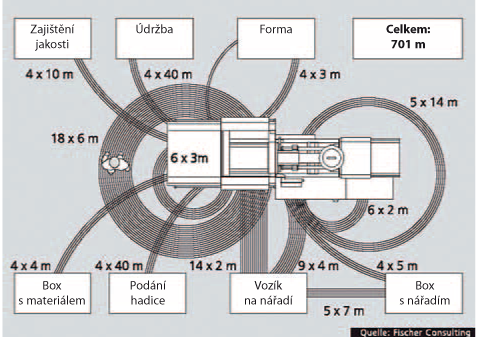

Pro efektivní výrobu vstřikovaných dílců je čas vždy důležitým faktorem, a to nejen vzhledem k době výrobního cyklu. V podstatě jde o to, aby se minimalizovaly neproduktivní fáze, v nichž také dochází ke spotřebě energie. Sem patří doby prostojů, doby potřebné na přestavbu strojů a přípravné fáze rozjezdu výroby. Platí obecné pravidlo, že je třeba držet tyto časy co možná nejkratší. Nad rámec preventivní údržby existují další, často opomíjená opatření, která vedou k redukci doby prostojů. K nim patří – mimo jiné – optimalizace technologických procesů ve výrobě, např. při přestavbě strojů (obrázek 7: Optimalizace času na přestavbu strojů zkracováním drah) nebo výhledové plánování výroby při optimálním využití všech zdrojů.

Pro rozsáhlé plánování výroby jsou dnes nezbytné nástroje s využitím výpočetní techniky. Kromě plánování a sledování výroby nabízí monitorovací počítačové systémy plánování údržby strojů a forem, což opět optimalizuje efektivitu výroby ať už z pohledu prevence možných poruch, tak z pohledu zmetkovitosti a prostojů při nežádoucích přerušeních výroby. Řídící počítačový systém nyní neposkytuje pouze veškerá klíčová data, ale navíc umožňuje kdykoliv získat dálkový on-line přehled o probíhající výrobě s použitím telefonů smartphone nebo mobilních počítačů.

Obr.7: Optimalizace času při přestavbě stroje: Opatřením k minimalizaci dob prostojů je redukce drah při přestavbě strojů.

Zavedení efektivní výroby představuje z důvodu velkého množství ovlivňujících faktorů náročný úkol. Hlavním cílem je přitom vždy vyprodukovat vysokou kvalitu při co možná nejnižších jednicových nákladech. Vedle veškeré techniky zůstává člověk stále tím rozhodujícím faktorem. Na základě neustále rostoucích požadavků je důležité dále rozšiřovat kvalifikaci pracovníků prostřednictvím průběžných školení a přitom je získávat také pro téma efektivní výroby.

Pokud podniky rozšíří komplexní energetickou analýzu také na další výrobní prostředí – třeba na infrastrukturu a na technologii budov výrobních provozů – pak lze sekundárně odhalit značné potenciální úspory, které činí výrobu ještě efektivnější a hospodárnější.

Všechny ilustrace: ARBURG

Intenzivnímu tlaku na hledání úspor se dnes nevyhne žádné průmyslové odvětví. Stejně je tomu i v plastikářském průmyslu. Na zabezpečení provozu výrobních zařízení jsou pravidelně vynakládány značné částky. Údržba má stanovený finanční rozpočet a najít cestu pro jeho snížení je čím dál složitější – avšak například v oblasti mazání je výrazné snížení nákladů zcela reálné.

Intenzivnímu tlaku na hledání úspor se dnes nevyhne žádné průmyslové odvětví. Stejně je tomu i v plastikářském průmyslu. Na zabezpečení provozu výrobních zařízení jsou pravidelně vynakládány značné částky. Údržba má stanovený finanční rozpočet a najít cestu pro jeho snížení je čím dál složitější – avšak například v oblasti mazání je výrazné snížení nákladů zcela reálné.

Důležitá je samozřejmě otázka jak uspořit na používaných mazivech? Mazat méně je nemyslitelné, protože se to projeví na strojích – vzroste opotřebení dílů, rostou náklady na náhradní díly, stoupne spotřeba energie. Mazat méně kvalitními, ale levnějšími mazivy může ve finále vyjít na stejno nebo ještě hůř. A jak zní tedy správná odpověď? Šetřit se musí chytře s ohledem na změněné podmínky dnešní výroby a s využitím moderních technologií.

Za představení stojí například inovativní technologie společnosti INTERFLON a její produkty nejčastěji používané v plastikářském průmyslu:

INTERFLON je nizozemský výrobce a specialista na mazání Teflonem® s prokazatelnými a měřitelnými úsporami nákladů. Odlišností technologie INTERFLON od ostatních maziv na trhu, která obsahují teflon jako aditivum je, že oleje nebo plastické mazivo slouží jen jako „dopravce“ na mazané místo a Teflon® sám je mazivem. Podstatou technologie je úprava Teflonu® mikronizací na velikost částic 0,02µ-15 µ (takto malé částice kompenzují nerovnost povrchu) a následnou polarizací. Stabilita vzniklého téměř suchého filmu je několikanásobně vyšší a umožňuje prodloužit mazací interval např. až na 10ti násobek ve srovnání s klasickými mazivy.

Pro plastikářský průmysl mají maziva INTERFLON při použití i další výhody. Jsou repelentní vodě, teplé,studené i slané, páře, chemikáliím a i hydraulickým a chladicím kapalinám. Chrání proti korozi. Důležitou vlastností je, že do sebe nepojímají prach a nečistoty, netvoří tzv. „brusnou pastu“ a nesnižují tím životnost zařízení.

Pro plastikářský průmysl mají maziva INTERFLON při použití i další výhody. Jsou repelentní vodě, teplé,studené i slané, páře, chemikáliím a i hydraulickým a chladicím kapalinám. Chrání proti korozi. Důležitou vlastností je, že do sebe nepojímají prach a nečistoty, netvoří tzv. „brusnou pastu“ a nesnižují tím životnost zařízení.

Pro údržbu a ošetřování vstřikovacích lisů a forem se používá řada produktů INTERFLON. Jako základ se používají plastická maziva Fin Grease MP2/3, Fin Grease Aerosol a olej Fin Food Lube G 220.

Plastické mazivo Fin Grease MP2/3 je víceúčelové, určené pro těžké podmínky. Poskytuje extrémně dlouhou ochranu proti opotřebení a korozi. Pro údržbu lisů se používá na mazání lineárních vedení a vodících tyčí, a to jak pro ruční mazání, tak i do centrálů. Ruční aplikace umožňuje prodloužit mazací interval na 1 x za rok a více. Např. takto namazané vstřikovací lisy Arburg (originálně mazané olejem) i s tak malým množstvím maziva v plnící přírubě mají minimální interval mazání 1 rok. Nebo nové řady elektricky poháněných lisů Demag mají centrální mazání řešeno tak, že k sepnutí a namazání dochází automaticky ne v pravidelných intervalech, ale podle pokynů snímačů při zvýšení odporu při pohybu mazaných míst. V centrálu je kartuš se 750 ml plastického maziva - běžně se kartuš spotřebuje do 7 měsíců. Při naplnění kartuše mazivem Fin Grease MP 2/3 se výměna prodloužila na 21 měsíců , tj. trojnásobek původní doby.

Plastické mazivo Fin Grease MP2/3 je víceúčelové, určené pro těžké podmínky. Poskytuje extrémně dlouhou ochranu proti opotřebení a korozi. Pro údržbu lisů se používá na mazání lineárních vedení a vodících tyčí, a to jak pro ruční mazání, tak i do centrálů. Ruční aplikace umožňuje prodloužit mazací interval na 1 x za rok a více. Např. takto namazané vstřikovací lisy Arburg (originálně mazané olejem) i s tak malým množstvím maziva v plnící přírubě mají minimální interval mazání 1 rok. Nebo nové řady elektricky poháněných lisů Demag mají centrální mazání řešeno tak, že k sepnutí a namazání dochází automaticky ne v pravidelných intervalech, ale podle pokynů snímačů při zvýšení odporu při pohybu mazaných míst. V centrálu je kartuš se 750 ml plastického maziva - běžně se kartuš spotřebuje do 7 měsíců. Při naplnění kartuše mazivem Fin Grease MP 2/3 se výměna prodloužila na 21 měsíců , tj. trojnásobek původní doby.

U klasických hydraulických lisů s centrálním mazáním se interval mazání potom zvyšuje na

10 – 12ti násobek. V průměru z 80 – 120 cyklů na mazací interval na 1000 – 1200 cyklů. Pak výrazně klesá spotřeba maziva a pravidelné náklady na pořízení maziva.

Mazivo Fin Grease MP 2/3 se používá i pro mazání forem, kde prodlužuje dobu jejich sejmutí a přemazávání, zvládá kritická místa šikmých dosedů, tj. snáší vysoká dynamická zatížení. Používá se i na mazání vyhazovačů a zámků forem.

Díky tomuto mazivu je možno v řadě případů zredukovat skladbu používaných maziv na jedno - mažou se jím jak lisy , tak formy.

Plastické mazivo Fin Grease Aerosol je transparentní, nešpinící, víceúčelové mazivo většinově používané na vyhazovače forem. Prodlužuje interval přemazávání, snáší vysoké teploty u termosetrů. Chrání proti korozi. Nepojímá ani nečistoty vzniklé otěrem kovu na kov a zabezpečuje tak 100 % čistotu finálních výrobků.

Olej Fin Food Lube G 220 je univerzální olej používaný do centrálních mazacích systémů lisů. Používá se pro extrémní tlaky. Díky obsahu Teflonu® má vysokou mazací schopnost a dlouhou účinnost. Snižuje spotřebu energie a prodlužuje životnost mazaných dílů. Při jeho aplikaci u lisů klesá teplota v mazaných místech a interval mazání se prodlužuje na 10-ti násobek a více.

Olej Fin Food Lube G 220 je univerzální olej používaný do centrálních mazacích systémů lisů. Používá se pro extrémní tlaky. Díky obsahu Teflonu® má vysokou mazací schopnost a dlouhou účinnost. Snižuje spotřebu energie a prodlužuje životnost mazaných dílů. Při jeho aplikaci u lisů klesá teplota v mazaných místech a interval mazání se prodlužuje na 10-ti násobek a více.

Výčet sortimentu maziv s Teflonem® a jeho výhod pro plastikářský průmysl je podstatně větší, ale kompletní výčet není účelem tohoto představení. Účelem bylo seznámit vás s technologií INTERFLON, přiblížit co vám může v rámci hledání úspor přinést a jak lze jednoduchým způsobem rapidně snížit pravidelné náklady, které se zkrátka platit musí. Jejich výše je ale již na vás a na vašem úsilí spořit.

Pokud budete mít zájem spořit a seznámit se blíže s technologií INTERFLON a s jejími aplikacemi u našich zákazníků, jsme vám plně k dispozici pro konzultaci či přímou návštěvu našeho technického poradce ve vašem závodě.

INTERFLON Czech, s.r.o

Jeremiášova 947

155 00 Praha 5

Tel./Fax: 257 214 169

M: 604 215 944

E-mail: info@interflon.cz

www.interflon.cz

![]() V první polovině letošního roku byly na trh uvedeny inovované typy robotů řady W8xx, které nabízejí zákazníkům vyšší výkon, větší komfort obsluhy, řadu nových funkcí a to vše za cenu předchozí modelů řady W7xx.V blízké budoucnosti se počítá s dalšími novinkami. Tyto nové roboty hrají důležitou roli pro další budování vůdčí pozice na trhu skupiny WITTMANN v oblasti robotů pro plastikářský průmysl.

V první polovině letošního roku byly na trh uvedeny inovované typy robotů řady W8xx, které nabízejí zákazníkům vyšší výkon, větší komfort obsluhy, řadu nových funkcí a to vše za cenu předchozí modelů řady W7xx.V blízké budoucnosti se počítá s dalšími novinkami. Tyto nové roboty hrají důležitou roli pro další budování vůdčí pozice na trhu skupiny WITTMANN v oblasti robotů pro plastikářský průmysl.

W808 – silný robot s kompaktními rozměry

Model W808, který byl uveden na trh v květnu letošního roku, představuje další významný vývojový krok oproti předcházející verzi W801. Disponuje integrovaným řízením, má celkově malou zástavnou plochu i delší horizontální zdvih (až 2000 mm). A to vše za cenu předcházejícího modelu.

Na základě plně přepracované mechaniky mohou zákazníci u nového modelu W808 získat ještě větší užitnou hodnotu. Principem konstrukce se robot W808 nyní ještě více přiblížil nejprodávanějšímu modelu W818. W801 byl první výkonný malý servoelektrický robot pro zpracovatele plastů a nový W808 je ideálním rozšířením „směrem dolů“ od modelů W818 a W821.

W808 je koncipován pro kratší cykly, které jsou typické především u menší strojů a proto jsou všechny osy vybaveny vysoce dynamickými servopohony. Robot disponuje pevnou osou X pro odformování dílů s dosahem až 600 mm. Horizontální zdvih může mít délku 1250, 1500 nebo 2000 mm, přičemž vertikální osa je k dispozici v délkách 600, 800 nebo 1000 mm. W808 je možno vybavit přídavnými okruhy vakua a stlačeného vzduchu pro funkce chapadla.

Maximální nosnost robota W808 je 3 kg a je vhodný především pro aplikace na vstřikovacích strojích s uzavírací silou do 150 tun.

Nové lineární roboty WITTMANN W821, W831

Martin Stammhammer, mezinárodní obchodní ředitel pro oblast robotů a automatizace, podotknul, že „nyní je správný čas pro mnoho zpracovatelů plastů, aby zmodernizovali nebo rozšířili svá strojní zařízení a mohli se tak ucházet o další nové zakázky. „S novým robotem W821 chceme našim zákazníkům dát do ruky ještě výkonnější nástroj s vylepšenými novinkami a to za stejnou cenu jako doposud.“

Pro robota s vertikálním zdvihem 1000 mm je možno navýšit celkovou nosnost z 10 na 12 kg. U ostatních typů, které disponují ještě delší vertikální osou až do 1400 mm, zůstala nosnost zachována na 10 kg.

Horizontální osa nového robota W821 je k dispozici v různých variantách, standardně v délkách 2000 a 2500 mm, přičemž je ji možno prodlužovat po úsecích 500 mm až do délky 4000 mm. Maximální délka odformovací osy je až 780 mm. Robot je možno vybavit i dalšími přídavnými servoelektrickými rotačními osami. Standardně je robot vybaven řízením WITTMAMM R8.2, které nabízí celou řadu funkcí v reálném čase. Tyto funkce jsou vývojovým centrem ve Vídni průběžně dále rozšiřovány a aktualizovány.

W821 patří k početným robotům skupiny WITTMANN. Ve srovnání s předcházejícím modelem W721 vedla nová konstrukce modelu W821 k navýšení projede o ca. 20%! Jako u všech ostatních modelů boduje W821 integrací řídící skříně s nízkou zástavnou plochou a zaručuje tak úsporu plnohodnotné výrobní plochy. Robot je vhodný pro nasazení na vstřikovacích strojích do velikosti 400 tun uzavírací síly.

Přepracovaná modelová řada W831 byla uvedena na trh v červnu letošního roku a nabízí zpracovatelům plastů možnost realizovat vyšší nosnost na vstřikovacích strojích v oblasti střední velikosti uzavírací síly. Nový zesílený robot W831 může být vybaven vertikální osou v délkách 1000, 1200 a 1400 mm, přičemž pro vertikální zdvihy do 1200 mm byla nosnost zvýšena na 12 kg.

Standardní horizontální zdvih robota W831 2000 mm je určen pro klasické aplikace a může být prodloužen až na 5000 mm. Touto možností prodloužení horizontální osy může být například realizována tzv. L-konfigurace, kdy odebírané díly jsou odkládány v podélné ose vstřikovacího stroje za uzavírací jednotku. Další možnost uspořádání robota je tzv. T-konfigurace, kdy obě strany vedle vstřikovacího stroje je možno využít jako pracovní prostor.

Nový model W831 disponuje ve standardním provedení třemi vysoce dynamickými servopohony pro hlavní lineární osy. Pro zvýšení počtu stupňů volnosti je navíc možno přidat další rotační servoelektrické osy, zvláště pokud jsou potřeba pro komplexní sofistikovaná řešení automatizace. V souvislosti s častým požadavkem na větší počet analogových vstupů a výstupů pro řízení přídavných prvků, je možno reagovat flexibilními V/V-moduly. Řízení robota R8.2 zde nabízí integrovanou síť v reálném čase, takže je možné nasazení V/V-modulů na optimálním místě s velmi malým počtem propojovacích kabelů.

V souladu s ostatními WITTMANN roboty řady W8xx, disponuje W831 integrovanou a tím pádem prostorově nenáročnou skříní řízení. Robot je vybaven pohyblivou osou pro odformování dílů, přičemž před vertikální osou je k dispozici prakticky neomezený prostor pro chapadlo a díly a současně umožňuje nejlepší mechanické rozložení.

Jako typický příklad je možno uvést nasazení robota W831 pro vstřikovací stroje s uzavírací silou do 500 tun.

Koncern WITTMANN nabízí ucelený výrobní program strojů a periferií na zpracování plastů:

Tato celosvětová skupina s centrálou ve Vídni a sedmi výrobními závody dodává prostřednictvím svých dceřiných společností a obchodních zastoupení výrobky do více než 60-ti zemí světa a objemem své produkce především v oblasti automatizace vstřikovacích procesů zaujímá dominantní postavení na světovém trhu.

Wittmann Battenfeld CZ spol. s r.o.

Malé Nepodřice 67, Dobev

CZ-39701 Písek

Tel: +420 384 972 165

Fax: +420 382 272 996

info@wittmann-group.cz

www.wittmann-group.cz