Olejová vana lisovaná z pryskyřice DuPont™ Zytel® nylon pomáhá společnosti Scania, švédskému výrobci užitkových vozidel, obstát tváří v tvář novým výzvám, které se týkají snižování hlučnosti, emisí a hmotnosti. Tato lehká, a přesto odolná olejová vana – tvoří spodní část pláště jednotky olejové vany – představuje jedno z mnoha inovativních technologických řešení, které společnost Scania do svých motorů Euro 6 začleňuje.

Olejová vana lisovaná z pryskyřice DuPont™ Zytel® nylon pomáhá společnosti Scania, švédskému výrobci užitkových vozidel, obstát tváří v tvář novým výzvám, které se týkají snižování hlučnosti, emisí a hmotnosti. Tato lehká, a přesto odolná olejová vana – tvoří spodní část pláště jednotky olejové vany – představuje jedno z mnoha inovativních technologických řešení, které společnost Scania do svých motorů Euro 6 začleňuje.

Tuto průkopnickou aplikaci vyrobila ve Švédsku společnost Plastal Group AB, která je předním dodavatelem plastových konstrukcí pro automobilový průmysl, za pomoci materiálů, návrhu a výrobní podpory zajištěnými zástupci společnosti DuPont pro Švédsko a řadu dalších evropských zemí a s přispěním informací od specialistů na výrobu prototypů ze společnosti Idé-Pro ze Skive v Dánsku.

Olejová vana lisovaná z pryskyřice DuPont™ Zytel® představuje jedno z mnoha inovativních technologických řešení, které společnost Scania do svých motorů Euro 6 začleňuje. Oproti předcházející olejové vaně z hliníku umožňuje snížení hmotnosti dílu o více než 50 % nebo 6 kg, a snižuje tak spotřebu paliva a emise.

Mezi škálou technologických novinek, které společnost Scania zveřejnila pro 13litrové motory Euro 6 o výkonu mezi 440 a 480 hp (324 a 353 kW), má premiéru olejová vana vylisovaná z tepelně stálého materiálu Zytel® 66 nylon vyztuženého sklolaminátem. Tato aplikace – první na trhu s nákladními automobily a od roku 2008 druhá, co se týče celosvětového vývoje aplikaci pro výrobu užitkových vozidel, po oceňované olejové vaně společnosti Daimler – umožnila oproti předcházející olejové vaně z hliníku snížení hmotnosti dílu o více než 50 % nebo 6 kg, a následné snížení spotřeby paliva a emisí. S ohledem na vliv hluku vydávaného dopravními vozidly na životní prostředí je stejně důležité i to, že společnost Scania při přechodu z kovu na plast při výrobě olejové vany zjistila, že plastová olejová vana tlumí hluk motor a pomáhá tak splnit normy pro emise hluku Euro 6.

Tato konkrétní třída materiálu Zytel® použitá pro olejovou vanu společnosti Scania představuje tepelně stálý a namazaný polyamid 66 vyztužený z 35 % skelnými vlákny, který se hodí pro namáhané zakryté aplikace používané v prostředí s vysokými teplotami a přítomností oleje. Díky nízké viskozitě taveniny snadno vyplňuje formy s úzkým průřezem, což se spolu s krátkou dobou tuhnutí podílí na velmi rychlých formovacích cyklech. Podle vývojového týmu společnosti Scania spočívají hlavní důvody, proč si zvolil materiál Zytel® nylon, v tom, že při jeho použití v prostředí se zoxidovaným olejem splňuje technické požadavky a stále zajišťuje potřebnou úroveň výkonnosti při nárazovém zatížení.

Po vyřešení prvotního návrhu a volbě materiálu kontaktovala Scania společnost Idé-Pro, aby učinila první kroky při vývoji dílů. Společnost Idé-Pro nevyrábí pouze nástroje a součásti forem, ale nabízí také vývoj nástrojů a odbornou podporu ve fázi výroby prototypu. Tímto způsobem lze návrh formy optimalizovat tak, že je minimalizováno riziko deformací.

Kromě výběru materiálu asistoval DuPont společnosti Scania i při dolaďování návrhu vany a výrobního procesu, zejména s ohledem na dosažení konzistentní těsnosti mezi vanou a motorem. Tato činnost u velkých dílů, které mají rozměry 847 mm (délka) x 467 mm (šířka) x 203 mm (výška), vyžaduje velmi přesnou kontrolu tolerancí, které je dosaženo pomocí komplexních analýz toku ve formě, testování prototypu a průběžné optimalizace procesních parametrů. „Při dodržení povolených tolerancí dílu hraje důležitou roli i žebroví na spodní straně vany, které také slouží jako ochranný kryt proti nárazům kamínků,“ říká Murray Smith, vývojový specialista společnosti DuPont Performance Polymers ve Švédsku.

Jeho účinnost v této oblasti byla testována v Evropském technickém centru společnosti DuPont v Ženevě, kde byly ze vzduchového děla vytvářejícího vysokorychlostní ráz na vanu vystřelovány v úhlu 45 stupňů ocelové kuličky o rychlosti 80 km/h (50 mil/h). Tyto testy potvrdily, že žebra efektivně rozptylují energii nárazu, a i když byla během procesu poškozena, tak pevnost konstrukce vany zůstala zachována.

Společnost DuPont Performance Polymers se věnuje spolupráci se zákazníky po celém světě a vyvíjí nové produkty, součásti a systémy, které pomáhají snižovat závislost na fosilních palivech a chránit lidi a životní prostředí. Společnost DuPont Performance Polymers s více než 40 výrobními, vývojovými a výzkumnými centry využívá v průmyslu nejrozsáhlejší portfolio plastů, elastomerů, polymerů pocházejících z obnovitelných zdrojů, vláken a dílů pro vysokovýkonné aplikace a tvorových profilů, což jí umožňuje dodávat ekonomická řešení zákazníkům z leteckého, automobilového, spotřebního, elektrotechnického a elektronického průmyslu, výroby sportovního náčiní a dalších různých průmyslových odvětví.

Foto: DuPont

Na začátku června hostily prostory brněnského hotelu Voroněž v pořadí již třináctý ročník mezinárodní konference Trendy automobilové logistiky - TAL. Prestižní společenské setkání se uskutečnilo ve dnech 5. a 6. června 2012.

Na začátku června hostily prostory brněnského hotelu Voroněž v pořadí již třináctý ročník mezinárodní konference Trendy automobilové logistiky - TAL. Prestižní společenské setkání se uskutečnilo ve dnech 5. a 6. června 2012.

Hlavním organizátorem a pořadatelem byla poradenská a technologická společnost Aimtec, přední dodavatel informačních systémů na evropském trhu. Konference TAL se zúčastnilo 130 odborníků z logistiky, výroby a IT sféry v prostředí automobilového průmyslu a dalších výrobních společností.

Letošní 13. ročník konference TAL se uskutečnil pod záštitou Odette ČR a Sdružení automobilového průmyslu. Generálním partnerem byla společnost InCAPTIO. Odborného partnerství se ujaly společnosti SAP ČR a Toyota Material Handling. Na akci se také spolupodílely další významné společnosti na poli logistiky a informačních technologií – Axway, IBM, Inotec Barcode Security, Kardex, Lintech, Logtech a Schoeller Arca Systems. Mediálně akci podpořily periodika AIMagazine, Automobil Industry, IT Systems, Logistika, Plastics Production, T-way, Technik a časopis Strojárstvo.

Konferenci v hlavním kongresovém sále zahájil pan Roman Žák, předseda představenstva společnosti Aimtec. Program se poté rozdělil na dvě paralelní sekce – Business Trends a  Technology Trends. Odborné vstupy v části Business Trends odstartoval pan Ján Lešinský, docent na Strojní fakultě STU v Bratislavě a předseda Spolku automobilových inženýrů a techniků Slovenska. Pan Lešinský se zaměřil na trendy v rozvoji automobilové dopravy ve střední Evropě. Následovala přednáška pana Alexandera Schrödela o správě EDI s více než 3 400 partnery v rámci skupiny REHAU. Společnost REHAU představuje předního specialistu na polymery, jenž nachází své uplatnění především ve stavebnictví, letectví a v automobilovém průmyslu. O výzvách v logistice v plastikářském koncernu Fremach pohovořil jeho CEO pan Peter Creedon. IT manažer ze společnosti HANIL E-HWA AUTOMOTIVE SLOVAKIA pan Marián Daníšek přiblížil posluchačům logistické procesy s dodavateli

Technology Trends. Odborné vstupy v části Business Trends odstartoval pan Ján Lešinský, docent na Strojní fakultě STU v Bratislavě a předseda Spolku automobilových inženýrů a techniků Slovenska. Pan Lešinský se zaměřil na trendy v rozvoji automobilové dopravy ve střední Evropě. Následovala přednáška pana Alexandera Schrödela o správě EDI s více než 3 400 partnery v rámci skupiny REHAU. Společnost REHAU představuje předního specialistu na polymery, jenž nachází své uplatnění především ve stavebnictví, letectví a v automobilovém průmyslu. O výzvách v logistice v plastikářském koncernu Fremach pohovořil jeho CEO pan Peter Creedon. IT manažer ze společnosti HANIL E-HWA AUTOMOTIVE SLOVAKIA pan Marián Daníšek přiblížil posluchačům logistické procesy s dodavateli  a odběrateli s neodmyslitelnou podporou IT v podobě Warehouse Management Systemu a EDI nástroje. Dopolední blok zakončil s prezentací na téma pokročilé plánování výroby pomocí APS systému Asprova v automobilovém průmyslu pan Zdeněk Kurz ze společnosti Aimtec.

a odběrateli s neodmyslitelnou podporou IT v podobě Warehouse Management Systemu a EDI nástroje. Dopolední blok zakončil s prezentací na téma pokročilé plánování výroby pomocí APS systému Asprova v automobilovém průmyslu pan Zdeněk Kurz ze společnosti Aimtec.

S největším zájmem přihlášených účastníků se setkala prezentace pana Jana Šlegla, vedoucího oddělení fyzické logistiky ve společnosti BOSCH DIESEL. Pan Šlegl podal poutavé sdělení o synchronizovaném systému externích a interních materiálových toků v jihlavském závodě. Milan Ludvík z firmy InCAPTIO představil nové technologie zvyšující výkonnost a efektivitu logistiky, např. technologii Vocollect, která umožňuje řídit jednotlivé skladové operace pouze pomocí hlasu  operátora. Závěr odborných přednášek patřil evropskému výrobci vozidel pro městskou a železniční dopravu, plzeňské společnosti ŠKODA TRANSPORTATION. Ředitel logistiky, pan Michal Horáček, obohatil konferenci o téma zaměřující se na měření a hodnocení výkonů a ztrát v prostředí zakázkové výroby. Pomyslnou třešničkou celého programu byla populárně cestopisná přednáška pana Dana Přibáně s názvem Trabantem napříč Afrikou. Jeho příběh, jak se dá s dvěma východoněmeckými trabanty projet 11 afrických zemí a překonat 20 000 km fascinoval a zároveň i pobavil každého v sále.

operátora. Závěr odborných přednášek patřil evropskému výrobci vozidel pro městskou a železniční dopravu, plzeňské společnosti ŠKODA TRANSPORTATION. Ředitel logistiky, pan Michal Horáček, obohatil konferenci o téma zaměřující se na měření a hodnocení výkonů a ztrát v prostředí zakázkové výroby. Pomyslnou třešničkou celého programu byla populárně cestopisná přednáška pana Dana Přibáně s názvem Trabantem napříč Afrikou. Jeho příběh, jak se dá s dvěma východoněmeckými trabanty projet 11 afrických zemí a překonat 20 000 km fascinoval a zároveň i pobavil každého v sále.

Část Technology Trends v kongresovém sále C hotelu Voroněž byla již tradičně věnována partnerům, kteří zde prezentovali novinky v oblasti paletových kontejnerů, RFID technologií, hlasového vychystávání, manipulační techniky, automatizovaných skladových řešení a informačních systémů pro řízení skladů (WMS).

V předvečer konference proběhla odborná přednáška pana Milana Fuchse ze společnosti KYB Manufacturing Czech z Pardubic na téma japonské štíhlé principy pro řízení logistiky a výroby aplikované a přizpůsobené na české podmínky. Moderátorem večera byl pan Ján Lešinský, který také vedl posléze debatu s přednášejícím. Při rozhovoru se potkávala praxe v prostředí automobilového dodavatele s předpovídáním trendů nejen v automobilovém průmyslu, ale v celé naší společnosti. Program probíhal v reprezentativních prostorách Starého pivovaru v Brně. Pozvaní hosté měli rovněž možnost prohlédnout si zrekonstruovanou stavbu v kubistickém pojetí a navštívit galerii s výstavou moderního umění.

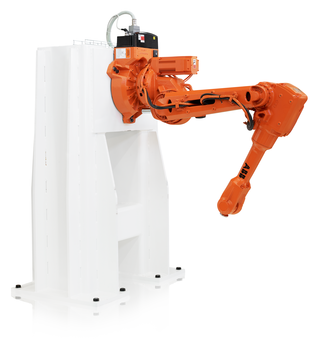

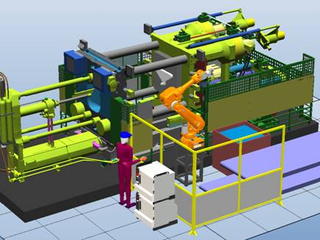

![]() Šestiosé roboty ABB přinášejí do aplikací v plastikářství jedinečné výhody – přesnost, rychlost a maximální flexibilitu. Tím, že jsou schopny zastat následné operace při opracování a finální úpravě plastů, které robot může provádět během činnosti vstřikovacího lisu, je maximálně využit tento mezičas. To výrazně zvyšuje produktivitu celého procesu, zkracuje výrobní časy a podstatně snižuje náklady.

Šestiosé roboty ABB přinášejí do aplikací v plastikářství jedinečné výhody – přesnost, rychlost a maximální flexibilitu. Tím, že jsou schopny zastat následné operace při opracování a finální úpravě plastů, které robot může provádět během činnosti vstřikovacího lisu, je maximálně využit tento mezičas. To výrazně zvyšuje produktivitu celého procesu, zkracuje výrobní časy a podstatně snižuje náklady.

Společnost ABB si tak upevňuje dominantní postavení na trhu automatizace plastikářství v České republice, nadto však neustále vyvíjí nové produkty a reaguje tím na stále náročnější požadavky Vás, zákazníků.

ABB Robotika aktuálně přináší novinku – speciální sadu PlasticsPack.

Komplet je předurčen pro aplikace obsluhy vstřikovacích lisů a bude nabízen za výhodnou cenu jako ucelený balíček. Základní části jsou:

Základní části jsou:

Rozhraní Euromap/SPI umožňuje robotům ABB přímé a spolehlivé připojení k vstřikovacím lisům a zajišťuje přenos přesně definovaných signálů mezi robotem a lisem. Je to opravdové plug and play řešení založené na mezinárodních bezpečnostních standardech a předpisech. Součástí sady je i digitální karta vstupů a výstupů, zajišťující potřebná signálová propojení.

Rozhraní Euromap/SPI umožňuje robotům ABB přímé a spolehlivé připojení k vstřikovacím lisům a zajišťuje přenos přesně definovaných signálů mezi robotem a lisem. Je to opravdové plug and play řešení založené na mezinárodních bezpečnostních standardech a předpisech. Součástí sady je i digitální karta vstupů a výstupů, zajišťující potřebná signálová propojení.

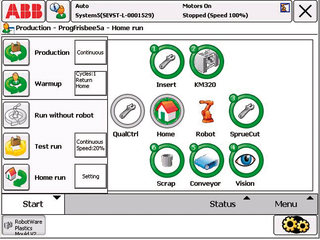

Programová nástavba robotů ABB – RobotWare Plastics Mould je uživatelsky příjemný interface navržený pro aplikace v segmentu plastů, hlavně obsluhy vstřikovacích lisů. Zde se plně projevují výhody tohoto řešení (jednoduchost programování bez znalosti jakéhokoli programovacího jazyka a snadné nastavení a diagnostika pracoviště). S ikonami na barevném dotykovém panelu FlexPendant je práce plně intuitivní.

Programová nástavba robotů ABB – RobotWare Plastics Mould je uživatelsky příjemný interface navržený pro aplikace v segmentu plastů, hlavně obsluhy vstřikovacích lisů. Zde se plně projevují výhody tohoto řešení (jednoduchost programování bez znalosti jakéhokoli programovacího jazyka a snadné nastavení a diagnostika pracoviště). S ikonami na barevném dotykovém panelu FlexPendant je práce plně intuitivní.

Speciální funkce SoftMove umožňuje robotům ABB jejich uvolnění ("změkčení") v lineárním směru, což je velmi výhodné při vyjímání dílů z formy nebo vkládání insertů. Robot přizpůsobuje pohyb všech svých os uvolnění v lineárním směru. To umožňuje např. vyhazovačům u vstřikovacího lisu odtlačení dílu bez odporu robota a definované uchopení dílu chapadlem. Úroveň tuhosti robota je libovolně nastavitelná a umožňuje i funkci pružiny, to znamená návrat robota do původní pozice.

Program RobotStudio vám umožní vytvářet a simulovat robotizovaná pracoviště ABB na vašem PC a tím snížit čas instalace nebo razantně zkrátit čas nezbytný pro začlenění změn. V krátkosti to znamená, že můžete zahájit výrobu předem na svém počítači, vše odladit a teprve poté spustit reálnou výrobu.

RobotStudio je unikátní program, který umožňuje přenášet reálná data z počítače do kontroléru robota a naopak, což dovoluje provádět změny v produkci off-line bez zastavení procesu.

RobotStudio je unikátní program, který umožňuje přenášet reálná data z počítače do kontroléru robota a naopak, což dovoluje provádět změny v produkci off-line bez zastavení procesu.

Machine Tending PowerPac je speciální nadstavba programu RobotStudio určená pro aplikace obsluhy strojů, jako např. obsluhu vstřikovacích lisů a obsahuje v sobě předdefinované prvky a komponenty používané právě v těchto aplikacích.

ABB Robotika již léta disponuje v České republice velmi silným a zkušeným servisním týmem. Ten zaručuje našim zákazníkům stabilně kvalitní servisní podporu a bezproblémový chod jejich výrobních linek. Nadto jsme schopni poradit i při potřebě optimalizace a zefektivnění Vašeho procesu.

Sada PlasticsPack přináší našim zákazníkům další možnost snížení počáteční investice do robotizovaného pracoviště a také redukci následných nákladů při změně výroby, úpravách programů atd. Návratnost investice do zkvalitnění výroby a zavedení robotizace se tak podstatně zkracuje, což může potvrdit mnoho našich spokojených zákazníků.

ABB Robotika disponuje týmem kvalitních konstruktérů a mnoha praktickými zkušenostmi z úspěšných instalací, tudíž s Vámi rádi prodiskutujeme i možnost řešení a dodávky chapadla k Vaší aplikaci.

![]()

ABB s. r. o.

Štětkova 1638/18

140 00 Praha 4

E vladimir.slaby@cz.abb.com

T (+420) 731 552 214

www.abb.cz/robots

Nárazník – jeden střípek nebo chcete-li jeden z tisíců komponentů mozaiky zvané automobil. Aby mohl být automobil jako finální produkt připravený pro svého budoucího majitele, neobejde se mj. bez zmiňovaného nárazníku.

Navštívili jsme společnost Plastic Omnium Auto Exteriors, s. r. o., která se zabývá výrobou automobilových nárazníků a plastových doplňků. Jak tato výroba probíhá, jaká jsou její specifika a kdo nebo co se výroby zúčastní – o tom jsme mluvili s manažerem výroby a údržby, Bc. Peterem Bernhauserem a vedoucím procesu lisování, Ing. Jurajem Šuchem.

Plastic Omnium Auto Exteriors, s. r. o. se sídlem v Lozornu patří do mezinárodního koncernu Plastic Omnium s centrálou ve Francii v Levallois. Koncern se 103 závody ve 28 zemích a celosvětově 21.000 zaměstnanci patří mezi partnery výrobců automobilů vyvíjející inovativní řešení, která odpovídají výzvám tohoto trhu. Plastic Omnium se dělí na divizi Plastic Omnium Automobile a Plastic Omnium Environment. Plastic Omnium Automobile můžeme dále rozdělit na Plastic Omnium Auto Exteriors a Plastic Omnium Auto Inergy, která je zaměřena na palivové systémy. My se však budeme podrobněji věnovat plastovým exteriérovým částem automobilu.

Plastic Omnium Auto Exteriors, s. r. o. v Lozornu vyrábí plastové nárazníky a jiné plastové díly (výztuhy, držáky a mnoho dalších komponentů k nárazníkům). Historie společnosti se datuje od r. 2001, kdy se začalo s výstavbou výrobního areálu, který je rozdělen na administrativní budovu a výrobní halu, kde „pod jednou střechou“ nalezneme nástrojárnu, lisovnu, lakovnu, montáž, sklad a expedici. Výroba byla zahájena v dubnu r. 2002, kdy z výrobních linek sjely první komponenty. V současnosti společnost zaměstnává přibližně 650 zaměstnanců.

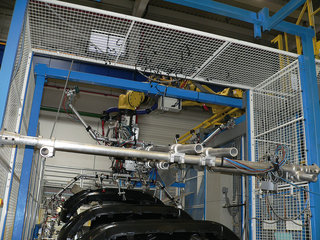

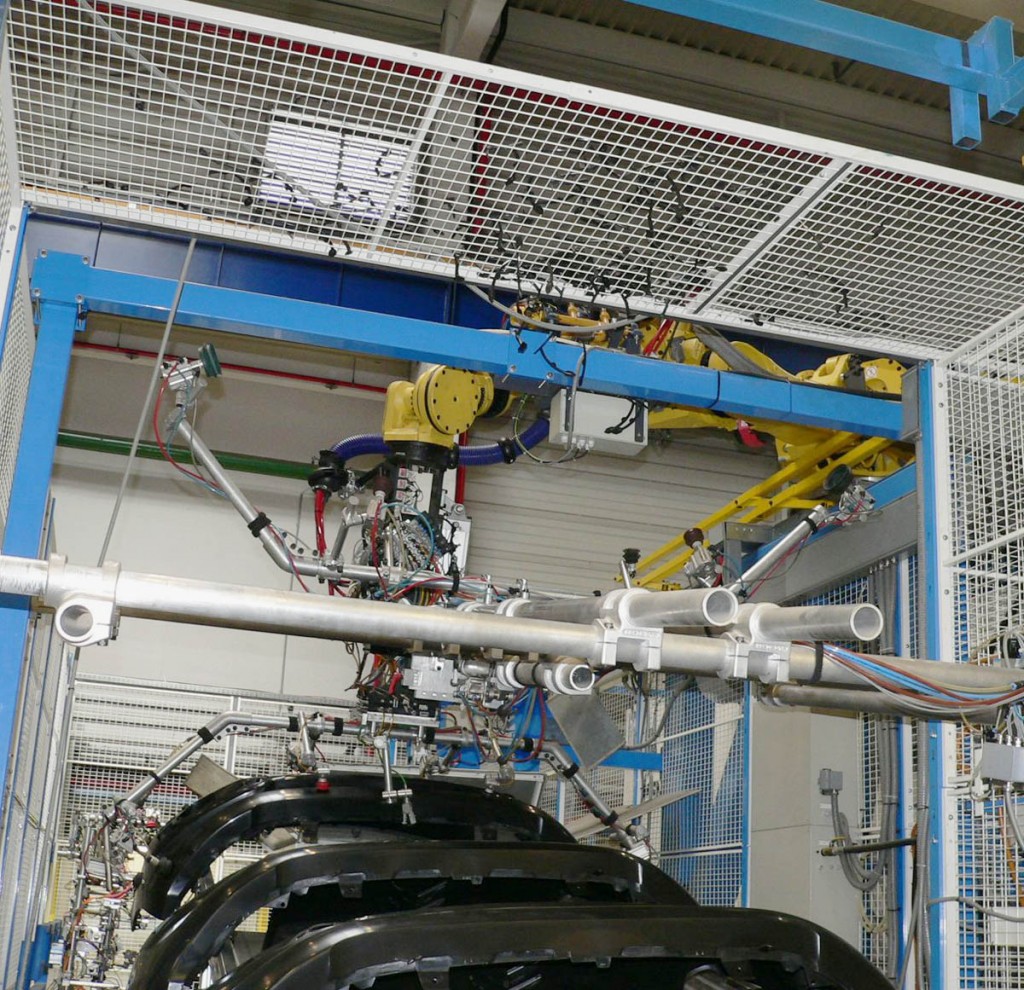

Robot FANUC po odebrání výlisku - nárazníku z formy, kdy následují další operace

A jak probíhá samotná výroba nárazníku? Vše začíná výběrem vhodného materiálu – granulátu. V rámci každého jednotlivého projektu je specifikován konkrétní materiál a jeho dodavatel. V případě potřeby následuje sušení plastového granulátu. Lisování plastových výlisků zabezpečuje devět vstřikovacích lisů. Aby mohl být výlisek odebrán z formy ze vstřikovacího lisu, jsou tyto lisy osazeny roboty. Čtyři z nich jsou osazeny portálovými tříosými roboty. Jedná se o jednodušší výlisky, které se dále neopracovávají a nevyžadují náročnější operace. V tomto případě robot výlisek vyjme z formy ze stroje a pouze přemístí na pásový dopravník. Nicméně s jinými výlisky je nutné provést ještě řadu dalších operací – ořezávání, olamování vtoků, opalování. Tyto operace portálové tříosé roboty nezastanou. Proto „na scénu“ přicházejí šestiosé roboty největšího výrobce průmyslové automatizace a robotů na světě – roboty FANUC.

Roboty FANUC je osazeno šest lisů, přičemž jeden vstřikovací lis je osazen zároveň i portálovým tříosým robotem. Roboty FANUC zastávají daleko náročnější operace než „pouze“ vyjmutí výlisku ze stroje. Po vyjmutí výlisku následuje: ořezávání, olamování vtoků a opalování. Teprve nyní robot umisťuje výlisek na pásový dopravník, kde je připraven k převzetí operátorem. Výlisek z lisovny se přesouvá do lakovny, kde probíhá lakování na požadovanou barvu od zákazníka. Poté se nalakované komponenty přesouvají buď do skladu nebo přímo na pracoviště montáže. Zde se do nalakovaného nárazníku montují ostatní komponenty (např. kamerové systémy, parkovací senzory, mlhovky atd.) dle odvolávek zákazníka. Smontovaný kompletní nárazník je připraven pro zákazníka a je přesunut na expedici.

Instalace prvního robotu FANUC proběhla před šesti lety. Následovaly instalace dalších robotů a současný celkový počet šesti robotů není stav konečný.

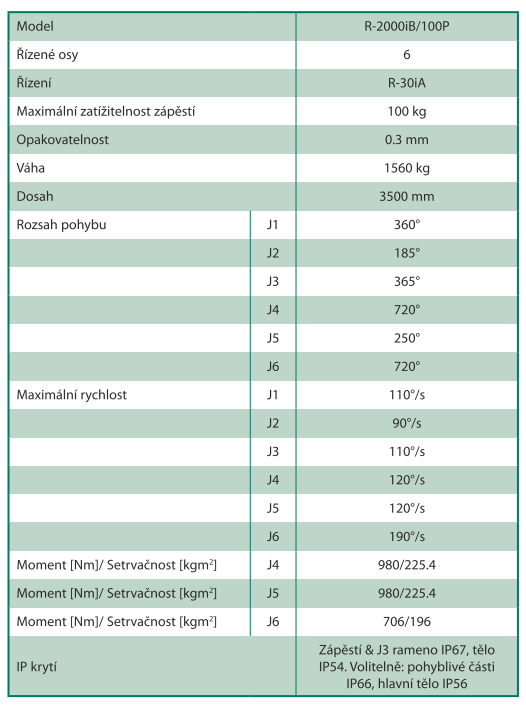

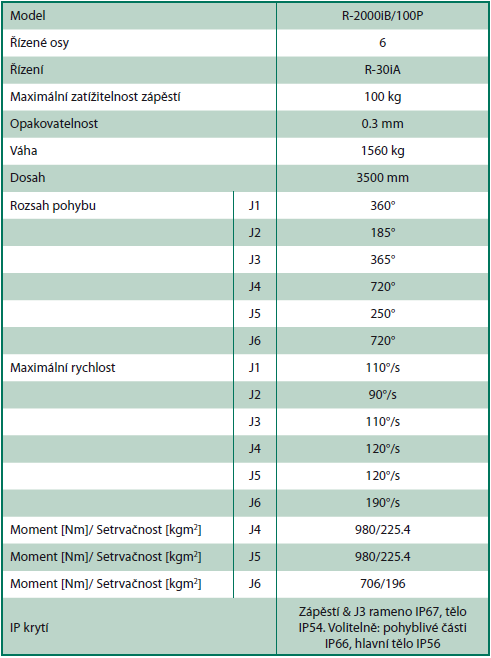

Vyjmutí výlisku a další operace zabezpečují šestiosé roboty R-2000iB/100P a R-2000iA/100P patřící do řady R-2000iB, která reprezentuje nejnovější generaci jednoho z nejúspěšnějších typů robotů FANUC. Roboty této řady díky velkému rozsahu nosností od 100 do 250 kg a díky své vysoké výkonnosti představují ideální řešení pro široké spektrum aplikací. Jmenujme: bodové svařování v automobilovém průmyslu, manipulace s materiálem, řezání, broušení, paletizace, zakládání a vyjímání ze strojů, manipulace při slévání kovů, sestavování, lepení a těsnění.

Roboty R-2000iB/100P a R-2000iA/100P jsou vybaveny řídicím systémem R-30iA, který používá vyspělou technologii zabalenou do osvědčeného, spolehlivého a výkonného designu. Procesní schopnosti a otevřená architektura poskytují inteligenci ke zlepšení aplikačního a pohybového výkonu při současném zjednodušení integrace systému. Řídicí systém R-30iA obsahuje jedinečný koncept FANUC Robotics „plug-in options“ poskytující flexibilitu pro konfiguraci specifických aplikací, přičemž zachovává společné prvky systému pro všechny uživatele.

Manipulace s výliskem

Jak už bylo řečeno, šestiosé roboty FANUC kromě vyjmutí výlisku ze stroje zabezpečují náročnější operace. Roboty FANUC se vyznačují přesností, rychlostí, spolehlivostí, vysokou mírou variability, možnosti jejich využití jsou široké. Instalace robotů FANUC, dle vyjádření pana Bernhausera, přinesla jednoznačně zvýšení produktivity a pomohla k odladění a optimalizaci procesu. Oproti portálovým robotům můžeme mluvit o optimalizaci pracovní síly, kdy uvedené operace neprovádí operátor, ale robot. Z důvodu rozběhu nových projektů se dá v blízké době předpokládat výměna portálových robotů za roboty FANUC. Formy jsou totiž konstruované již pro šestiosé roboty, portálové roboty by na tuto manipulaci nestačily.

Maximální zatížitelnost zápěstí (nosnost) je jedním z kritérií pro výběr konkrétního typu robotu, samozřejmě však ne jediným.Výběr robotů zde, v Plastic Omnium Auto Exteriors, s. r. o., je toho příkladem – maximální zatížitelnost zápěstí robotů R-2000iB/100P a R-2000iA/100P je 100 kg, ačkoliv průměrná hmotnost plastového výlisku jsou přibližně 3 kg. Musíme totiž počítat s hmotností nejenom samotného výlisku, ale také s hmotností příslušenství nutného ke správnému zabezpečení funkce robotu např. manipulátoru (gripper), převodovky atd. To potvrzuje i marketingový manažer FANUC Robotics Czech, Ing. Daniel Havlíček a doplňuje ostatní podstatné parametry, mezi které patří: počet os, přesnost, velikost pracovního prostoru, zrychlení, maximální rychlost v jednotlivých osách atd.

Robot FANUC pokládá výlisek - nárazník na pásový dopravník

Nárazníky a ostatní plastové komponenty se vyrábějí v nepřetržitém provozu. Údržba robotů i systémová integrace (integrace softwarových systémů) je zabezpečována vlastními silami pracovníky Plastic Omnium Auto Exteriors, s. r. o. „V případě potřeby konzultace, rady či výskytu jakéhokoliv problému a jeho řešení je reakce ze strany FANUCu okamžitá,“ shodně potvrzují Juraj Šuch s Peterem Bernhauserem, což svědčí o silném a dobře fungujícím zákaznickém servisu FANUC Robotics, a dodávají: „i proto jsme s roboty FANUC velmi spokojení, je to jednoznačně správná volba.“

Na jakých automobilech se můžeme setkat s nárazníky od Plastic Omnium Auto Exteriors, s. r. o.? Mezi zákazníky patří: kompletně celý nárazník je dodáván do Volkswagen a PSA Peugeot Citroën. Mezi další zákazníky, kde jsou dodávány některé díly, ne však už kompletní celý nárazník, jsou: Suzuki, Audi, dříve ŠKODA AUTO – z kapacitních důvodů se tato výroba přesunula do Polska. Jestliže bychom se chtěli zaměřit na jednotlivé modely automobilů, pak kompletní přední a zadní nárazník nalezneme na Volkswagen UP, Škoda Citigo, Seat Mii, Porsche Cayenne. Na modelu Volkswagen Touareg nalezneme taktéž kompletní přední a zadní nárazník doplněný o další komponenty (světla, mlhovky) dle specifikace zákazníka. Na modelu Citroën C5 Picasso nalezneme přední a zadní nárazník plus ostatní díly např. absorbéry nárazu – to stejné platí u modelu Audi Q7 a Suzuki Swift.

Roboty FANUC "v akci"

Oblastí, které koncern Plastic Omnium věnuje velkou pozornost, je vývoj. Vývoj řídí vývojové centrum Plastic Omnium's International Center zvané Sigmatech se sídlem ve Francii. Vývojové centrum jedná přímo se zákazníky, vyvíjí nové produkty, má na starosti rozběh nové výroby, nových projektů. Sigmatech odevzdá projekt výrobě, která poté samotnou výrobu realizuje. Vývojové centrum v Lozornu vyvíjí nejenom pro domácí závod, ale pro celý koncern. Skládá se ze stovky zaměstnanců, v plánu je navýšení počtu zaměstnanců na dvě stě. Mezi hlavní aktivity vývojových center patří: CAD, CAE modely, design, crash testy na modelech, materiálové a laboratorní studie. Vývojové centrum ve Francii disponuje lisovnou i lakovnou, takže přímo ve vývojovém centru probíhají testy forem, vývoj produktů, vývoj barev či nových aplikací.

Investice do robotů FANUC v Plastic Omnium Auto Exteriors, s. r. o. s sebou přinesla:

Podrobnější informace jak o zmiňovaných robotech R-2000iB/100P a R-2000iA/100P, tak o všech ostatních modelech Vám poskytnou specialisté společnosti FANUC. Expozici FANUC Robotics Czech na Mezinárodním strojírenském veletrhu v Brně naleznete v pavilonu P.

Ivana Nedbalová, redakce

FANUC Robotics Czech – prodej, technická podpora, servis a školení průmyslových robotů značky FANUC a jejích komponentů. Roboty FANUC jsou určeny pro svařování, manipulaci, paletizace, lakování a mnoho dalších aplikací a to téměř ve všech průmyslových odvětvích.

FANUC Robotics Czech

FANUC Robotics Czech

Tel.: +420 234 072 900

www.fanucrobotics.cz

se od 1. 1. 2013 spojili v

se od 1. 1. 2013 spojili v

1. ledna 2013

ZMĚNOU NÁZVU SE ZRODILA SPOLEČNOST, KTERÁ JE SVĚTOVÝM LÍDREM V OBLASTI VRATNÝCH PLASTOVÝCH OBALOVÝCH SYSTÉMŮ

Společnosti Schoeller Arca Systems (SAS) a LINPAC Allibert se spojily pod jedním jménem s cílem stát se světovým lídrem v odvětví vratných přepravních plastových obalových systémů (RTP). Od ledna 2013 budou tyto dvě společnosti vystupovat pod jediným novým společným jménem „Schoeller Allibert“ poté, co před devíti měsíci byla koupena firma „LINPAC Allibert“ společností „One Equity Partners (OEP)“, která vlastní kontrolní podíl v SAS.

Zákazníci budou nyní moci těžit z přímého přístupu k ještě širšímu sortimentu vratných přepravních plastových obalů (RTP) z jediného zdroje. Kromě nejširší nabídky řešení systémů vratných přepravních plastových obalů na trhu budou „Schoeller Allibert“ také využívat společné odborné znalosti a zkušenosti, zejména se systémem nabídky služeb ve formě plného servisu známého pod názvem „Koncept 360°“, který nabízí zákazníkům „zajištění“ všech fází procesu balení – od počáteční analýzy nákladů na logistiku, přes konstrukci a design dle individuálních objednávek zákazníka a výrobu, možností pronájmu a poolingových služeb, až po recyklaci po konci životnosti přepravních obalů.

Eric De Bokx, výkonný ředitel Schoeller Allibert, komentuje: „LINPAC Allibert a Schoeller Arca Systems operovaly na trhu společně jako sesterské společnosti již od akvizice společností OEP v březnu 2012. Poněvadž se tyto dva podniky tak dokonale doplňovaly, bylo velmi rozumné vytvořit z nich jedinou novou firmu a zkombinovat nejen jejich silné stránky, odborné znalosti a inovační produktové řady ale i jejich jména, s cílem vytvořit jediný špičkový podnik celosvětového významu zabývající se vratnými obalovými systémy. Naši zákazníci mohou nyní získat přístup k ještě širšímu portfoliu výrobků a využívat výhod racionalizace a zefektivnění procesu zpracování objednávek.

“Ve světě, který závisí na logistice a dopravě, kdy se vše přepravuje v určitých obalových materiálech, potřebujeme snížit ekologické zatížení způsobené obalovými odpady. V důsledku těchto snah prudce roste používání plastových vratných přepravních obalů a v současné době je to zejména společnost Schoeller Allibert, která je schopna pomoci svým zákazníkům z nejrůznějších průmyslových odvětví na celém světě najít ten správný systém nejlépe vyhovující potřebám jejich podniků. Jsme schopni nejen expandovat na našich stávajících trzích, ale tím, že budeme operovat společně jako jedna společnost za podpory našich akcionářů, budou OEP a Schoeller Industries (SI) schopny proniknout a vstoupit do nových hospodářských odvětví zásluhou svých moderních a inovativních produktů a systémů.

“Nejsme jen pouhými poskytovateli plastových vratných přepravních obalů, na základě nabídky systému plného servisu pod názvem „Koncept 360°“ se společnost Schoeller Allibert dokáže postarat o každou fázi procesu balení, pomoci svým zákazníkům snížit emise, snížit náklady na logistiku a balení a zlepšit úroveň jejich dodavatelských řetězů.”

V současné době je společnost Schoeller Allibert největším světovým výrobcem vratných plastových obalů určených pro manipulaci s materiály. Hlavní sídlo společnosti je v Nizozemí, má více než 40 výrobních a prodejních podniků téměř ve všech evropských zemích, na americkém kontinentu a v Asii. Výrobkový sortiment zahrnuje velké i malé skládací kontejnery, kontejnery pro volně ložené nebalené zboží, plastové palety, stohovatelné a zasouvatelné přepravky, vozíky a víka. Tato řada zahrnuje např. známý přepravní kontejner pro potravinářský průmysl Maxinest, přepravní jednotky pro volně ložené zboží Maxipac a přepravní systémy Magnum Optimum. Kromě výše uvedeného nabízejí Schoeller Allibert rovněž přepravní systémy navržené a konstruované přesně dle specifických potřeb jednotlivých zákazníků a průmyslových odvětví.

Eric De Bokx dodává: „Neustálé inovační aktivity jsou jádrem našeho podnikání a Schoeller Allibert v současné době disponují největším výzkumným a vývojovým centrem v průmyslovém odvětví. Naši zákazníci budou profitovat z našeho průzkumnického výzkumu, neboť budou plně připraveni na budoucí výzvy. Při dnešní konkurenci na trzích se výhody plynoucí z inteligentních projektů a konstrukcí rychle zúročí v podobě zlepšené výkonnosti a v úspoře nákladů na dodavatelské řetězce. A pravdou je, že velká většina inovací plastových obalových systémů byla vyvinuta právě společností Schoeller Allibert.”

Značka „Schoeller Allibert“ v sobě spojuje šedesátiletou zkušenost v oborech obalových systémů a logistice společností LINPAC Allibert a SAS získaných v celé řadě průmyslových odvětví, včetně automobilového, nápojového, chemického a farmaceutického průmyslu, přepravy tekutých produktů, průmyslu pro zpracování potravin a zemědělství, maloobchodu, a rovněž recyklačního průmyslu a průmyslu pro zpracování odpadů.

Pokud potřebujete více informací, navštivte www.schoellerallibert.com.

Společnost ABB, dodavatel průmyslových robotů a automatizovaných výrobních systémů, ve dnech 17. - 18. 10. 2012 uspořádala pro obchodní partnery Dny otevřených dveří v nových prostorách ABB Robotika ve Vestci u Prahy. V úterý 17. 10. se konal „Plastikářský den“, středa 18. 10. byla zaměřena na aplikace v potravinářství. Z prvního dne - „plastikářského“ - vám přinášíme stručné shrnutí.

Společnost ABB, dodavatel průmyslových robotů a automatizovaných výrobních systémů, ve dnech 17. - 18. 10. 2012 uspořádala pro obchodní partnery Dny otevřených dveří v nových prostorách ABB Robotika ve Vestci u Prahy. V úterý 17. 10. se konal „Plastikářský den“, středa 18. 10. byla zaměřena na aplikace v potravinářství. Z prvního dne - „plastikářského“ - vám přinášíme stručné shrnutí.

Uvítání návštěvníků, představení ABB Robotika a jednotlivé prezentace

Není to poprvé, co společnost ABB uspořádala Dny otevřených dveří. Poprvé však oddělila tyto dny dle průmyslového zaměření tak, aby se konkrétnímu oboru věnovalo uceleně, podrobně a detailně, což platilo i v případě aplikací robotů ABB v segmentech plastů.

Úvodní bod programu patřil přivítání účastníků a představení ABB Robotika. Poté již následovaly prezentace balíčku PlasticsPack, balíčku pro paletizační pracoviště PalletPack či simulačního programu ABB RobotStudio. Přednáškové bloky prostřídaly praktické ukázky jednotlivých aplikací. Nové prostory ABB Robotika nabízí sklady, halu potřebnou pro předvedení projektů a v neposlední řadě školicí místnost.

Šestiosé roboty ABB přinášejí do aplikací v plastikářství jedinečné výhody – přesnost, rychlost a maximální flexibilitu. Tím, že jsou schopny zastat následné operace při opracování a finální úpravě plastů, které robot může provádět během činnosti vstřikovacího lisu, je maximálně využit tento mezičas. To výrazně zvyšuje produktivitu celého procesu, zkracuje výrobní časy a podstatně snižuje náklady. PlasticsPack je předurčen pro aplikace obsluhy vstřikovacích lisů a bude nabízen za výhodnou cenu jako ucelený balíček.

Základní části jsou:

PalletPack podporuje roboty s nosností až 450 kg. Z tohoto balíčku jsme měli možnost zhlédnout ukázku paletizace s robotem IRB 660.

Díky nejmodernějšímu čtyřosému designu se můžete těšit na rychlý stroj, který spojuje dosah 3,15 m a užitečné zatížení 250 kg, což je ideální pro paletizaci pytlů, krabic, přenosek, lahví a dalších kontejnerů.

Robot IRB 660:

Ukázka paletizace s robotem IRB 660

Spolehlivý – vysoká doba provozní schopnosti

IRB 660 je značně rychlejší než jeho předchůdce. Optimalizovaný výkon jeho motoru a výkon pohybu zajišťují výrazně kratší doby cyklů, než mají konkurenční produkty.

Rychlý – krátké doby cyklu

Standardní software pro balení

Přesný – stálá kvalita dílů

Vynikající opakovatelnost polohy (± 0,05mm) a velmi dobrá přesnost dráhy.

Silný – maximální využití

Vysokorychlostní verze schopná manipulovat se 180 kg při plné rychlosti a verze pro 250 kg pro vysokou výrobní kapacitu s dosahem 3,15 m.

Robustní – pro náročné výrobní prostředí

Robustní provedení robota a stupeň krytí IP67 zajišťují stabilní výkon i v nejnáročnějším prostředí.

Univerzální – flexibilní integrace a výroba

Působivý dosah robota znamená, že může obsluhovat až čtyři přísuvné dopravníky, dva stohy palet, jeden stoh prokladových archů a čtyři výstupní paletizační linky. IRB 660 je natolik univerzální a má takový dosah a nosnost, že uspokojí požadavky jakýchkoliv paletizačních aplikací.

Prezentace programu RobotStudio

Plastikářský den v ABB návštěvníkům mj. nabídl představení nejnovější generace průmyslových robotů, ukázky plastikářských aplikací, prezentaci nového balíčku PlasticsPack, prohlídku školicího centra či zhlédnutí prezentace simulačního programu ABB RobotStudio. Plastikářského dne se v ABB zúčastnilo přibližně 50 návštěvníků, a to především z řad potenciálních zákazníků, kterým tato akce byla primárně určena.

Program byl nejenom pestrý a zajímavý, ale také jistě přínosný a hodnotný pro všechny, kteří zvažují investici do průmyslových robotů. Podrobnější informace vám rádi poskytnou technici ABB.

Ivana Nedbalová

ABB s. r. o.

Štětkova 1638/18

140 00 Praha 4

e-mail: vladimir.slaby@cz.abb.com

tel.: (+420) 731 552 214

www.abb.cz/robots

![]() Již více než 25 let se společnost DENIOS zabývá vývojem a výrobou prostředků a systémů pro bezpečnou manipulaci a skladování pohonných hmot, olejů, odpadů a jiných nebezpečných látek. Tento kompletní výrobní program představuje širokou škálu nabízených řešení od samostatných záchytných van z oceli nebo plastu různých záchytných objemů, podlahových plošin, regálů, skladovacích skříní až po skladovací kontejnery určené pro vnější i vnitřní umístění. Vrcholem nabídky a technických možností jsou individuální projekty, ve kterých dokáží naši projektanti a technici připravit skladovací systém přesně podle zadání a potřeb zákazníka. Při navrhování těchto projektů vycházíme z dlouholetých praktických zkušeností získaných při realizacích zakázek po celé Evropě.

Již více než 25 let se společnost DENIOS zabývá vývojem a výrobou prostředků a systémů pro bezpečnou manipulaci a skladování pohonných hmot, olejů, odpadů a jiných nebezpečných látek. Tento kompletní výrobní program představuje širokou škálu nabízených řešení od samostatných záchytných van z oceli nebo plastu různých záchytných objemů, podlahových plošin, regálů, skladovacích skříní až po skladovací kontejnery určené pro vnější i vnitřní umístění. Vrcholem nabídky a technických možností jsou individuální projekty, ve kterých dokáží naši projektanti a technici připravit skladovací systém přesně podle zadání a potřeb zákazníka. Při navrhování těchto projektů vycházíme z dlouholetých praktických zkušeností získaných při realizacích zakázek po celé Evropě.

Při skladování nebezpečných látek je důležité zajistit základní legislativní požadavky, a to hlavně zabránit úniku těchto látek do okolí a podzemních vod. K tomuto účelu jsou veškeré skříně na nebezpečné látky DENIOS vybaveny certifikovanými záchytnými vanami příslušného záchytného objemu, které garantují bezpečné zachycení případně uniklých kapalin. V případě, že je nutné uložit do skříní také látky hořlavé, musí být zajištěno dostatečné odvětrávání skříní a v případě, že se jedná o prostor, kde není možné zajistit předepsané odstupové vzdálenosti, je vhodné použít skříně s požární odolností. Všechny skříně s požární odolností jsou certifikovány dle evropské normy EN 14470-1 na odolnost 30 nebo 90 minut a splňují veškeré legislativní požadavky.

Stejné možnosti Vám nabízí DENIOS také v případě nutnosti skladování nebezpečných nebo hořlavých látek ve větším množství. Optimálním řešením pro uložení většího množství látek v sudech nebo IBC kontejnerech jsou systémové skladovací kontejnery, které nabízejí maximální kapacitu jednoho skladu až 24 IBC nádrží nebo 144 sudů. Pokud ovšem opět nejsou k dispozici dostatečné odstupové vzdálenosti musí být hořlavé látky uloženy v požárně odolných kontejnerech. K tomuto speciálnímu užití vyvinul DENIOS skladovací kontejner s požární odolností, která dosahuje až 90 minut při vnitřním i vnějším požárním zatížení. Samozřejmou součástí konstrukce je integrovaná záchytná vana příslušného objemu. Hlavní výhodou těchto systémů je možnost jejich umístění uvnitř budovy či na volném prostranství, a to právě bez potřeby dodržování jinak nutných odstupových vzdáleností. Celý sklad je vybaven větracím zařízením a zároveň může být také vytápěný či klimatizovaný. V nabídce jsou k dispozici různé standardní velikosti, a to od nejmenší skříně o rozměru cca 1,5 x 1,5 m až po pochozí skladovací kontejner o rozměrech 6 x 2,5 m. Kromě těchto běžných velikostí je DENIOS schopen navrhnout speciální rozměrová řešení až po rozměry 9 x 3 m.

Absolutní novinkou v požárně odolných skladech je typ FBM, který umožňuje kapacitně uložit až 8 IBC nádrží o objemu 1000 litrů nebo 12 europalet. Díky své konstrukci regálového skladu šetří prostor nutný pro jeho umístění a zároveň usnadňuje manipulaci s velkými nádobami. Oba tyto skladovací systémy úspěšně obdržely u Technického a zkušebního ústavu stavebního v Praze platnou Požární klasifikaci pro ČR.

Pro další případné informace, objednání hlavního katalogu s kompletním sortimentem, či sjednání schůzky s naším obchodním zástupcem se obracejte na naše odborníky na bezplatné lince 800 383 313 nebo navštivte naše webové stránky www.denios.cz

Radek Zajíc, DENIOS s.r.o.

Nárazník – jeden střípek nebo chcete-li jeden z tisíců komponentů mozaiky zvané automobil. Aby mohl být automobil jako finální produkt připravený pro svého budoucího majitele, neobejde se mj. bez zmiňovaného nárazníku.

Nárazník – jeden střípek nebo chcete-li jeden z tisíců komponentů mozaiky zvané automobil. Aby mohl být automobil jako finální produkt připravený pro svého budoucího majitele, neobejde se mj. bez zmiňovaného nárazníku.

Navštívili jsme společnost Plastic Omnium Auto Exteriors, s. r. o., která se zabývá výrobou automobilových nárazníků a plastových doplňků. Jak tato výroba probíhá, jaká jsou její specifika a kdo nebo co se výroby zúčastní – o tom jsme mluvili s manažerem výroby a údržby, Bc. Peterem Bernhauserem a vedoucím procesu lisování, Ing. Jurajem Šuchem.

Plastic Omnium Auto Exteriors, s. r. o. se sídlem v Lozornu patří do mezinárodního koncernu Plastic Omnium s centrálou ve Francii v Levallois. Koncern se 103 závody ve 28 zemích a celosvětově 21.000 zaměstnanci patří mezi partnery výrobců automobilů vyvíjející inovativní řešení, která odpovídají výzvám tohoto trhu. Plastic Omnium se dělí na divizi Plastic Omnium Automobile a Plastic Omnium Environment. Plastic Omnium Automobile můžeme dále rozdělit na Plastic Omnium Auto Exteriors a Plastic Omnium Auto Inergy, která je zaměřena na palivové systémy. My se však budeme podrobněji věnovat plastovým exteriérovým částem automobilu.

Plastic Omnium Auto Exteriors, s. r. o. v Lozornu vyrábí plastové nárazníky a jiné plastové díly (výztuhy, držáky a mnoho dalších komponentů k nárazníkům). Historie společnosti se datuje od r. 2001, kdy se začalo s výstavbou výrobního areálu, který je rozdělen na administrativní budovu a výrobní halu, kde „pod jednou střechou“ nalezneme nástrojárnu, lisovnu, lakovnu, montáž, sklad a expedici. Výroba byla zahájena v dubnu r. 2002, kdy z výrobních linek sjely první komponenty. V současnosti společnost zaměstnává přibližně 650 zaměstnanců.

A jak probíhá samotná výroba nárazníku? Vše začíná výběrem vhodného materiálu – granulátu. V rámci každého jednotlivého projektu je specifikován konkrétní materiál a jeho dodavatel. V případě potřeby následuje sušení plastového granulátu. Lisování plastových výlisků zabezpečuje devět vstřikovacích lisů. Aby mohl být výlisek odebrán z formy ze vstřikovacího lisu, jsou tyto lisy osazeny roboty. Čtyři z nich jsou osazeny portálovými tříosými roboty. Jedná se o jednodušší výlisky, které se dále neopracovávají a nevyžadují náročnější operace. V tomto případě robot výlisek vyjme z formy ze stroje a pouze přemístí na pásový dopravník. Nicméně s jinými výlisky je nutné provést ještě řadu dalších operací – ořezávání, olamování vtoků, opalování. Tyto operace portálové tříosé roboty nezastanou. Proto „na scénu“ přicházejí šestiosé roboty největšího výrobce průmyslové automatizace a robotů na světě – roboty FANUC.

Robot FANUC po odebrání výlisku – nárazníku z formy, kdy následují další operace

Roboty FANUC je osazeno šest lisů, přičemž jeden vstřikovací lis je osazen zároveň i portálovým tříosým robotem. Roboty FANUC zastávají daleko náročnější operace než „pouze“ vyjmutí výlisku ze stroje. Po vyjmutí výlisku následuje: ořezávání, olamování vtoků a opalování. Teprve nyní robot umisťuje výlisek na pásový dopravník, kde je připraven k převzetí operátorem. Výlisek z lisovny se přesouvá do lakovny, kde probíhá lakování na požadovanou barvu od zákazníka. Poté se nalakované komponenty přesouvají buď do skladu nebo přímo na pracoviště montáže. Zde se do nalakovaného nárazníku montují ostatní komponenty (např. kamerové systémy, parkovací senzory, mlhovky atd.) dle odvolávek zákazníka. Smontovaný kompletní nárazník je připraven pro zákazníka a je přesunut na expedici.

Instalace prvního robotu FANUC proběhla před šesti lety. Následovaly instalace dalších robotů a současný celkový počet šesti robotů není stav konečný.

Vyjmutí výlisku a další operace zabezpečují šestiosé roboty R-2000iB/100P a R-2000iA/100P patřící do řady R-2000iB, která reprezentuje nejnovější generaci jednoho z nejúspěšnějších typů robotů FANUC. Roboty této řady díky velkému rozsahu nosností od 100 do 250 kg a díky své vysoké výkonnosti představují ideální řešení pro široké spektrum aplikací. Jmenujme: bodové svařování v automobilovém průmyslu, manipulace s materiálem, řezání, broušení, paletizace, zakládání a vyjímání ze strojů, manipulace při slévání kovů, sestavování, lepení a těsnění.

Roboty R-2000iB/100P a R-2000iA/100P jsou vybaveny řídicím systémem R-30iA, který používá vyspělou technologii zabalenou do osvědčeného, spolehlivého a výkonného designu. Procesní schopnosti a otevřená architektura poskytují inteligenci ke zlepšení aplikačního a pohybového výkonu při současném zjednodušení integrace systému. Řídicí systém R-30iA obsahuje jedinečný koncept FANUC Robotics „plug-in options“ poskytující flexibilitu pro konfiguraci specifických aplikací, přičemž zachovává společné prvky systému pro všechny uživatele.

Manipulace s výliskem

Jak už bylo řečeno, šestiosé roboty FANUC kromě vyjmutí výlisku ze stroje zabezpečují náročnější operace. Roboty FANUC se vyznačují přesností, rychlostí, spolehlivostí, vysokou mírou variability, možnosti jejich využití jsou široké. Instalace robotů FANUC, dle vyjádření pana Bernhausera, přinesla jednoznačně zvýšení produktivity a pomohla k odladění a optimalizaci procesu. Oproti portálovým robotům můžeme mluvit o optimalizaci pracovní síly, kdy uvedené operace neprovádí operátor, ale robot. Z důvodu rozběhu nových projektů se dá v blízké době předpokládat výměna portálových robotů za roboty FANUC. Formy jsou totiž konstruované již pro šestiosé roboty, portálové roboty by na tuto manipulaci nestačily.

Maximální zatížitelnost zápěstí (nosnost) je jedním z kritérií pro výběr konkrétního typu robotu, samozřejmě však ne jediným.Výběr robotů zde, v Plastic Omnium Auto Exteriors, s. r. o., je toho příkladem – maximální zatížitelnost zápěstí robotů R-2000iB/100P a R-2000iA/100P je 100 kg, ačkoliv průměrná hmotnost plastového výlisku jsou přibližně 3 kg. Musíme totiž počítat s hmotností nejenom samotného výlisku, ale také s hmotností příslušenství nutného ke správnému zabezpečení funkce robotu např. manipulátoru (gripper), převodovky atd. To potvrzuje i marketingový manažer FANUC Robotics Czech, Ing. Daniel Havlíček a doplňuje ostatní podstatné parametry, mezi které patří: počet os, přesnost, velikost pracovního prostoru, zrychlení, maximální rychlost v jednotlivých osách atd.

Nárazníky a ostatní plastové komponenty se vyrábějí v nepřetržitém provozu. Údržba robotů i systémová integrace (integrace softwarových systémů) je zabezpečována vlastními silami pracovníky Plastic Omnium Auto Exteriors, s. r. o.„V případě potřeby konzultace, rady či výskytu jakéhokoliv problému a jeho řešení je reakce ze strany FANUCu okamžitá,“ shodně potvrzují Juraj Šuch s Peterem Bernhauserem, což svědčí o silném a dobře fungujícím zákaznickém servisu FANUC Robotics, a dodávají: „i proto jsme s roboty FANUC velmi spokojení, je to jednoznačně správná volba.“

Robot FANUC pokládá výlisek – nárazník na pásový dopravník

Na jakých automobilech se můžeme setkat s nárazníky od Plastic Omnium Auto Exteriors, s. r. o.? Mezi zákazníky patří: kompletně celý nárazník je dodáván do Volkswagen a PSA Peugeot Citroën. Mezi další zákazníky, kde jsou dodávány některé díly, ne však už kompletní celý nárazník, jsou: Suzuki, Audi, dříve ŠKODA AUTO – z kapacitních důvodů se tato výroba přesunula do Polska. Jestliže bychom se chtěli zaměřit na jednotlivé modely automobilů, pak kompletní přední a zadní nárazník nalezneme na Volkswagen UP, Škoda Citigo, Seat Mii, Porsche Cayenne. Na modelu Volkswagen Touareg nalezneme taktéž kompletní přední a zadní nárazník doplněný o další komponenty (světla, mlhovky) dle specifikace zákazníka. Na modelu Citroën C3 Picasso nalezneme přední a zadní nárazník plus ostatní díly např. absorbéry nárazu, pouze technické díly u modelu Audi Q7 a Suzuki Swift.

Roboty FANUC „v akci“

Oblastí, které koncern Plastic Omnium věnuje velkou pozornost, je vývoj. Vývoj řídí vývojové centrum Plastic Omnium's International Center zvané Sigmatech se sídlem ve Francii. Vývojové centrum jedná přímo se zákazníky, vyvíjí nové produkty, má na starosti rozběh nové výroby, nových projektů. Sigmatech odevzdá projekt výrobě, která poté samotnou výrobu realizuje. Vývojové centrum v Lozornu vyvíjí nejenom pro domácí závod, ale pro celý koncern. Skládá se ze stovky zaměstnanců, v plánu je navýšení počtu zaměstnanců na dvě stě. Mezi hlavní aktivity vývojových center patří: CAD, CAE modely, design, crash testy na modelech, materiálové a laboratorní studie. Vývojové centrum ve Francii disponuje lisovnou i lakovnou, takže přímo ve vývojovém centru probíhají testy forem, vývoj produktů, vývoj barev či nových aplikací.

Investice do robotů FANUC v Plastic Omnium Auto Exteriors, s. r. o. s sebou přinesla:

Podrobnější informace jak o zmiňovaných robotech R-2000iB/100P a R-2000iA/100P, tak o všech ostatních modelech Vám poskytnou specialisté společnosti FANUC. Expozici FANUC Robotics Czech na Mezinárodním strojírenském veletrhu v Brně naleznete v pavilonu P.

Ivana Nedbalová, redakce

FANUC Robotics – prodej, technická podpora, servis a školení průmyslových robotů značky FANUC a jejích komponentů. Roboty FANUC jsou určeny pro svařování, manipulaci, paletizace, lakování a mnoho dalších aplikací a to téměř ve všech průmyslových odvětvích.

FANUC Robotics Czech

Tel.: +420 234 072 900

www.fanucrobotics.cz

„Tento projekt byl realizován za finanční podpory z prostředků státního rozpočtu prostřednictvím Ministerstva průmyslu a obchodu ČR“

„Tento projekt byl realizován za finanční podpory z prostředků státního rozpočtu prostřednictvím Ministerstva průmyslu a obchodu ČR“

Společnost GASCONTROL PLAST, a. s. pod vedením jejího ředitele pana Mieczyslawa Molendy pokročila v inovačních aktivitách sdružení firem GASCONTROL GROUP nejdále. V rámci nedávno ukončeného programu POTENCIÁL, podporovaného z fondů EU a z prostředků Ministerstva průmyslu a obchodu, firma vybudovala moderní „Výzkumné centrum pro energii a plasty“ a s jeho využitím řeší další významný projekt TIP FR TI1/232 „Inovované typy vytlačovaných desek z termoplastů“, v rámci programu „Výzkum a vývoj“. Cílem projektu bylo vyvinout desky z termoplastických kompozitů, kde by bylo možné s využitím mikro a nanoplniv, technologie chemického a fyzikálního lehčení a prostřednictvím dalších aditivací přispět k podstatnému snížení plošné hmotnosti materiálu, při zachování přijatelných mechanických vlastností výsledného produktu.

Tento zcela nový typ desky FR PE 1 v sortimentu GASCONTROL PLAST, a.s. byl vyvinut ve spolupráci s Polymer Institute Brno, spol. s r. o. Jedná se o desku na bázi polyetylénu s elektrovodnými aditivy a retardéry hoření. Jedinečná receptura zaručuje příznivé mechanické vlastnosti při zachování sníženého povrchového elektrického odporu desky a zároveň zabraňuje možnosti být zapálena a hořet. Desku lze úspěšně použít v prostředí se zvýšeným nebezpečím výbuchu a požáru, např. v důlním prostředí s nebezpečnými atmosférickými podmínkami 2 a 1 dle ČSN 1127-2 a DIN 22100 část 6), dále v průmyslu, kde deklarované vlastnosti desky vyhovují místním přepisům. Typickou aplikací jsou přepážky a vystýlky. Jako vhodnou ji lze doporučit pro výrobu speciálních přepravních obalů, kde by mohl elektrostatický náboj poškodit přepravované elektrosoučásti. Desku lze zpracovat běžnými mechanickými způsoby (vrtání, frézování, řezání, střihání, ohýbaní apod. a spojovat rozebíratelnými mechanickými spoji. Desku lze svařovat natupo nebo přídavným drátem. Deska prokazuje výborné vlastnosti při vakuovém tvarování. Není vhodná pro výboru nádob, kde vzniká hydrostatický tlak. Deska je certifikovaná VVUÚ Radvanice, s. r., certifikát č. VVUÚ-160/H/2010 pro použití v důlním prostředí.

Desky se budou standardně vyrábět v šíři 400 mm, v délce 500 – 2000 mm a tloušťce 2 – 8 mm. Desky větších formátů lze vyrobit po dohodě, další vlastnosti na vyžádání u výrobce, www.gascontrolplast.cz.

Desky FR PE 1 nacházejí uplatnění také ve strojírenském, automobilovém či leteckém průmyslu.

Souběžně byla řešena problematika záměny dosud využívaných materiálů (oceli) pro rozvod vzduchu a vody v důlním prostředí plastovým potrubím. Podařilo se vyvinout vícevrstvé polyetylenové potrubí s ochranným pláštěm, který se vyznačuje značně sníženým elektrickým odporem a zároveň sníženou hořlavostí. Celý systém včetně spojovacích elementů výrazně snižuje pracnost vlivem snížení hmotnosti trubního materiálu, je odolný proti korozi, byl certifikován u VVUÚ Ostrava-Radvanice a je připraven k průmyslovému využití.

-nov-