V moderních automobilech očekáváme, že pohledová kvalita jejich interiéru bude mít stále stoupající tendenci a že všechny pohledové prvky budou ve vzájemné harmonii. Vedle aspektů jako bezpečnost a ergonomie jsou tak akcentovány haptické a optické parametry, které přispívají k zařazení daného vozu do náležité kategorie. K zesílení tohoto dojmu přispívají v novém miléniu také tzv. „neviditelné“ airbagy na straně spolujezdce. U starších modelů byly viditelné kryty airbagu pokládány za doklad vysoké kvality vozu (existenci airbagu) a byly tudíž přímo žádoucí. Dnes se viditelné airbagy pokládají z designového hlediska za přežitek a dominují airbagy neviditelné, přičemž jejich existenci dokládá pasažérům pouze designové logo. Tento trend se z dražších modelů vozidel postupně rozšířil i na vozidla střední třídy a posléze na prakticky všechny kategorie.

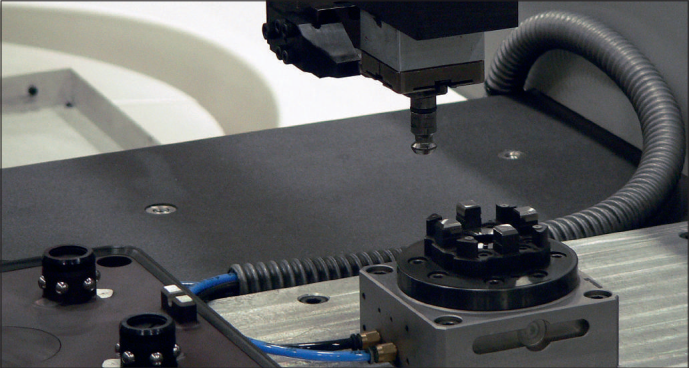

FRIMO patří již léta k vedoucím výrobcům technologie tzv. scoringu k zeslabování dekorových potahů, pěn a nosných dílů, které jsou pro výsledné neviditelné airbagy základem. Díky zeslabení sandwichového materiálu přístrojové desky (povrchového dekoru, pěny i nosiče) se v případě vystřelení airbagu vytvoří definovaná linie rozlomení resp. protržení. FRIMO v úzké spolupráci s OEM producenty a s Tier 1 zákazníky vyvíjí a vyrábí příslušné nařezávací stroje typu FlexTrim Combi, které se skládají jak z nařezávacích (scoringových) strojů pro dekorové potahy, tak ze strojů pro zeslabování nosičů a pěny.

Tato technologie umožňuje zeslabit jakýkoliv typ fóliového materiálu jako je PVC, TPO, pravá kůže, nebo stříkaný, litý či termoplastický PUR. „Jednou ze silných stránek nařezávací technologie od firmy FRIMO je variabilita speciálně vyvinutých čepelí. To vede k rozšíření produktové různorodosti, což nám umožňuje reagovat na individuální přání zákazníků a posléze je i realizovat,“ vysvětluje Christoph Sievert, manažer prodeje produktové řady FlexTrim v závodu Lotte.

Tato technologie umožňuje zeslabit jakýkoliv typ fóliového materiálu jako je PVC, TPO, pravá kůže, nebo stříkaný, litý či termoplastický PUR. „Jednou ze silných stránek nařezávací technologie od firmy FRIMO je variabilita speciálně vyvinutých čepelí. To vede k rozšíření produktové různorodosti, což nám umožňuje reagovat na individuální přání zákazníků a posléze je i realizovat,“ vysvětluje Christoph Sievert, manažer prodeje produktové řady FlexTrim v závodu Lotte.

„3D nařezávání se v současnosti uplatňuje u většiny přístrojových desek,“ líčí Christian Driskes, vedoucí produktového managementu divize FlexTrim. „Díky tomu lze u flexibilních slush fólií, termicky tvářených TPO i na stříkaných PUR fóliích realizovat značně komplexní geometrické obrysy.“ Pro pravou useň je naproti tomu vhodnější používat 2D nařezávání. Zde lze potah ještě před sešitím vložit do fixačního lože a zeslabit ji v jedné rovině (2D). Výzvou při použití pravé kůže je i fakt, že se jedná o přírodní produkt, říká Driskes: „Tento materiál není homogenní a může kupříkladu v oblasti jizev po zranění vykazovat ztvrdlá místa.“

Pro houževnatější fólie vyráběné tepelným tvářením či nástřikem PUR je téměř vždy zapotřebí 3D nařezávání a tedy i 3D přípravek ve finálním tvaru přístrojové desky. Naproti tomu měkčí a pružnější slush fólie lze za jistých okolností zeslabovat také jednodušším a levnějším 2D postupem.

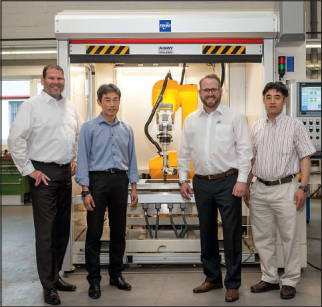

Zatímco se blíží výročí expedice sté scoringové linky, před nedávnem byl zahájen provoz prvního zařízení tohoto druhu v Japonsku. I v průběhu tohoto projektu byla prověřena vysoká flexibilita firmy FRIMO. Na poptávku společnosti DJK Europe GmbH bylo vyvinuto nařezávací zařízení, které se používá v první řadě k experimentálním účelům v oblasti zpracování pravé kůže. Díky specifickému účelu použití se toto scoringové zařízení, jež bylo navrženo přesně na míru zákazníkovi DJK Europe GmbH, liší hned v několika bodech od jinak běžně dodávaných strojů.

Jelikož tato linka nenařezává tvary ve 3D, nýbrž ploché přířezy z kůže nebo koženky, není upínací lože koncipováno jako 3D hliníkový konturový přípravek na desce z tvrzené oceli, nicméně jako univerzální 2D řezací deska, na které mohou být testovány a vyvíjeny různé geometrie řezů. Na celém povrchu se nachází vysoký počet vakuových otvorů s milimetrovým průměrem, které sáním vzduchu zajišťují potřebné zafixování materiálu po celé desce.

Ke zpracování kůže se u DJK používá kulatá čepel, která kůži zeslabuje rotačním řezáním. Kromě kulaté čepele dodává FRIMO pro účely pokusů také nástroje ultrazvukové, které zařízení dokáže automaticky a rychle vyměnit. Během nařezávání se ultrazvuková čepel rozkmitá, díky čemuž precizně, bezhlučně a čistě zeslabí daný materiál. Ultrazvukové kmitání navíc prodlužuje životnost samotné čepele. „Do nařezávací linky pro DJK jsme zabudovali množství nástrojů, které jsou zárukou možnosti realizovat nejrůznější aplikace a současně dosahovat vysoké úrovně flexibility během pokusů,“ doplňuje Christian Driskes.

Poté, co FRIMO v posledních letech vyrobilo kolem deseti nařezávacích linek ročně, vysoká důvěra zákazníků v zeslabovací technologii FRIMO FlexTrim zapříčinila nárůst zájmu a v roce 2016 bylo zrealizováno celkem 16 úspěšných projektů. Díky dlouholetým zkušenostem v oblasti zeslabování povrchových materiálů disponuje FRIMO celou řadou patentů hned na několik zeslabovacích technologií. Příkladem může být aplikace separátorů přímo do řezu, nařezávání potahů z pravé kůže nebo ultrazvukové nařezávání. Produkty společnosti FRIMO se uplatnily také v Číně, kde úspěšně funguje až 20 scoringových strojů.

www.frimo.com

Firma OPTICONTROL, s. r. o., má zastoupení pro průmyslové roboty EPSON pro Českou a Slovenskou republiku. Mimo prodeje, servisu a technické podpory Vám díky dlouholetým zkušenostem v oblasti jednoúčelových strojů a automatizace můžeme nabídnout i kompletní řešení automatizace a robotizace na míru Vašich potřeb. Tímto bychom Vám rádi přiblížili proces vývoje zařízení s použitím průmyslových robotů EPSON.

V současné době, kdy narůstá zavádění automatizace a robotizace do výrobních procesů, jsou kladeny stále vyšší nároky jak na zařízení samotná, tak na firmy zabývající se jejich realizací. Na jedné straně samotné zařízení musí splňovat přísné požadavky výrobních časů, kvality a přesnosti produkce. V neposlední řadě je kladen důraz na co nejlepší využití prostoru ve výrobních halách.

Na druhé straně musí výrobce zařízení dosáhnout co největší efektivnosti během jeho návrhu a konstrukce, montáže, zapojení, programování a odlaďování, aby se udržel konkurenceschopným. S rostoucí složitostí neúměrně rostou náklady spojené s jednotlivými fázemi realizace a je potřeba využívat připravená řešení.

EPSON, jako průkopník v průmyslové robotice a celosvětový lídr v oblasti SCARA robotů, přizpůsobuje těmto trendům svou nabídku a nabízí multirobotickou řídicí jednotku RC700-A. Tato řídicí jednotka má možnost ovládat až 4 roboty, ať už se jedná o SCARA či 6osé roboty v libovolné kombinaci. Systém s jedním robotem obsahuje daný robot a řídicí jednotku RC700-A. Systém s více roboty obsahuje řídicí jednotku RC700-A, propojenou s prvním robotem a DriveUnit propojené s dalšími roboty.

Řídicí jednotka a jednotky DriveUnit o rozměrech 380 × 180 × 350 mm jsou kompaktní a zabírají pouze málo místa. Jednotky jsou zapojeny v sérii přes ethernetový kabel, což značně snižuje náklady na propojování a vedení kabeláže.

Hlavní výhoda multirobotického systému spočívá v jednoduchosti jeho programování, jeden řídicí program ovládá všechny připojené roboty. Díky možnosti až 48 paralelních procesů zvládne obsloužit kompletní automatizaci bez nutnosti použití nadřazeného PLC. V praxi to má za následek výrazné ušetření času při programování, kdy jsou roboty a aplikace naprogramovány z jednoho programu a není potřeba se neustále přepojovat mezi jednotlivými roboty, PLC, kamerami ap.

Použití více menších robotů v procesu namísto jednoho velkého vede ke snížení zástavbového prostoru automatizace s možností lepšího a ergonomičtějšího uspořádání celého zařízení. Složitá manipulační operace se tak dá rozložit na více jednoduchých, snáze konfigurovatelných částí, které jsou rychlejší na konstrukci a zprovoznění. Dá se tak docílit optimálnějších časů cyklů s plynulejším tokem materiálu.

Všemu také dopomáhá programovací a ovládací prostředí RC+7. Toto prostředí umožňuje programovat jednotlivé roboty či multirobotické systémy přímo, či za pomoci simulačního prostředí s podporou 3D modelů prostředí, chapadel, kontrolou kolizí, učení bodů z 3D dat a další. Při výrobě zařízení se tak časy na programování překrývají s fyzickou výrobou zařízení. Během montáže mechanických prvků, elektrického zapojení apod. může paralelně probíhat vývoj řídicího programu v simulačním prostředí. Následné nahrání řídicího programu a odladění aplikace proběhne ve velmi krátkém čase, což výrazně ovlivní dodací termíny.

Multirobotická jednotka RC700-A dále může pracovat s dalšími aplikačními řešeními firmy EPSON, jako jsou kamerové systémy, měření sil a momentů, conveyor-tracking či vizualizace. Tím se celková integrace robotů do výrobního zařízení dále usnadňuje, zrychluje a zlevňuje.

Výsledné zařízení s použitím multirobotického systému oproti použití konvenčních robotů výrazně zjednodušuje a zkracuje vývoj a výrobu zařízení na straně dodavatele. Na straně koncového zákazníka pak šetří prostor a finanční prostředky.

Opticontrol s. r. o. 664 31 Lelekovice 103 tel.: 541 232 288 info@opticontrol.cz www.opticontrol.cz Který technický, kulturní, společenský jev (vynález, událost, myšlenku) považujete za nejdůležitější?

Který technický, kulturní, společenský jev (vynález, událost, myšlenku) považujete za nejdůležitější?Zcela vážně velebím vynálezce postele – po těžkém dni do ní člověk uléhá a ví, že ho čeká krásný spánek, mysl i tělo se uvolní. Tam je člověk ve svém světě a všechny těžkosti světa mu, alespoň po dobu spánku, jsou ukradené (smích).

Nejvíce mne ovlivnili moji rodiče, kteří mne zplodili, se všemi klady a zápory na straně mé i na straně světa. Vcelku rád si vzpomenu i na několik málo profesorů, češtiny a chemie z gymnázia, matematiky z vysoké školy… Od puberty mám, víceméně, stejný okruh přátel, s těmi sdílím názory na svět. Někteří již zemřeli, mrzí mne to… a jako obecný zdroj energie a myšlenek miluji kulturu, hudbu a knihy. Často si vzpomenu na Jima Morrisona a jeho citát: „Hudba je tvůj nejlepší přítel, až do konce, až do konce.“

Politika udržuje v chodu sebe sama (smích), s omezeným okruhem osob, nikdo ji vlastně nepotřebuje, není hybnou silou státu. Hodnoty vytvářejí lidé ve firmách, kteří denně pracují a přemýšlejí… Díky tomu, že s politikou nikdo nechce nic mít, to vypadá, že je rozhodující silou, nicméně za všemi kroky politiky je možno hledat „Cui bono“, účel proč se dané rozhodnutí stane… politika není myšlenkový trust, to vidíme denně. Změny, dobré i špatné, tvoří jedinci, nikoli politické strany, to je asi cesta…

Práce mne baví (zvláště, když se daří), to je nutnost, strávíte-li v ní celé mládí, později i stáří… Zdroj energie musí člověk hledat v sobě, kudy se síla dostává do nás, to jen tušíme.

Pracovně mám rád firmy, které jsou profesionální, dobře vymyšlené, fungující. Snažím se jít tímto směrem, ve vlastní firmě i ve výběru našich partnerů, se kterými provozujeme business.

Nevím, věcí, které mě baví je mnoho: být hudebníkem, kdybych měl větší talent a uměl oželet materiální nevýhody… zajímá mě stavařina, tedy stavební inženýr, architekt ne, protože neumím malovat…

Těžká otázka, podobná je „co si necháš vytetovat na tělo?“ – znamení, co máte na celý život. Člověka láká říci něco obrovského, Ježíše, ale řeknu spisovatele Davida Henryho Thoreaua, s jeho zápisky a úvahami.

Těžká otázka, podobná je „co si necháš vytetovat na tělo?“ – znamení, co máte na celý život. Člověka láká říci něco obrovského, Ježíše, ale řeknu spisovatele Davida Henryho Thoreaua, s jeho zápisky a úvahami.

Obecně se snažím myslet pozitivně, chovat se pozitivně. Snažím se najít řešení v každé situaci, snažím se vyrovnat s tím, že ne vždy se to podaří. Nechci se vzdávat.

V práci je dobré vědět, že žádná kaše se nejí tak horká, jak se uvaří… jediný případ, kdy je otázka kaše opravdu závažná, je u poslední večeře.

Přípravy prvního vydání Plastics Production nás zavedly do obce Nižná, v krásné krajině severního Slovenska. Cílem naší cesty byl výrobní závod společnosti HDF s. r. o., slovenského výrobce plastových komponentů pro různá průmyslová využití.

Tato společnost působí na trhu již 14 let a své výrobky vyváží do celé Evropské unie. Jejími hlavními odběrateli jsou prémiové společnosti oboru automotiv, který je pověstný svojí přísností na kvalitu dodávaných komponentů nebo firmy z kosmetického průmyslu, které také kladou vysoké nároky na kvalitu barev.

Společnost pravidelně investuje do nových strojů i technologií, v současné době se ve výrobě nachází 33 strojů, z nichž patnáct bylo pořízeno během tří let! Nezbytnou součástí technologií zpracování plastů je proces čištění, jehož efektivitu řeší i ve společnosti HDF s. r. o., kde věnují velký důraz na design a stálost barev. Například pro kosmetický průmysl má společnost týdně až 150 zakázek, z toho až 130 v různých barvách.

Vysokou úroveň čistoty produktů zajistilo nasazení nové technologie čištění vstřikolisů s využitím granulátu ULTRA PLAST, který na trh dodává společnost CECHO-Bohumil Cempírek s. r. o.

Přípravek ULTRA PLAST je určen pro vstřikolisy, extrudéry a vyfukovací stroje. Funguje na principu chemické reakce a neobsahuje žádná abraziva, která mohou postupem času způsobit opotřebení čištěných ploch. Díky svému specifickému složení šetrně uvolní a následně odstraní barvy, povlaky, tmavé body a další druhy nečistot, a to při výrobních teplotách od 120 °C do 420 °C.

Pan Ing. Ján Franek, manager HDF s. r. o., dodává: „Granulát od společnosti Cempírek je pro nás přínosný, protože nyní dokážeme vyrábět kvalitní věci s čistotou produktu na vysoké úrovni. Zkracujeme prostoje na strojích a snižujeme vznikající odpad. Za rok užívání si nepamatuji reklamaci nějakých černých bodů nebo šmouh, vše se perfektně odstranilo. Přiznávám, že jsem byl zpočátku skeptický, protože jsme testovali materiály i od jiných firem a žádná nás v reálu nepřesvědčila, nebyla natolik úspěšná. Konzultace s panem Ďurinou ze společnosti CECHO nás navedla k vyzkoušení granulátu ULTRA PLAST a nyní mohu prohlásit, že jsme spokojeni, a to i po cenové stránce, která vychází lépe. Za dva roky jsme snížili na dílech pro elektronický průmysl náběhový skreb z 15 % na úroveň pod 3 %. Je to nejen čištěním, optimalizováním, plánováním a dohodou se zákazníky, ale fakt, že jsme začali nový granulát plně využívat a že nám umožnil snažší a preventivní čištění po všech tvarech materiálu, hraje velkou roli. U nás používáme konkrétně přípravky vhodné pro čištění šneků a horkých systémů při změně barev a materiálů. Najdete u nás granuláty s označením PO-CS, směs je vyrobena obzvláště pro použití na polyolefiny. Granulát ULTRA PLAST s označením HIGH-CS je určen především pro transparentní díly k odstranění problémů s černými tečkami či „mléčného stínu“. Pro zpracování vysokoteplotních polymerů je využívána řada HT-CS, která je vhodná pro žáruodolné materiály a umožňuje čištění bez kouře a nežádoucích zápachů. Máme 100 základních pigmentů a na základě receptur dokážeme namíchat 100 tis. odstínů barev. Jen u červené barvy namícháme neuvěřitelných 900 odstínů! Čistota a precizní zpracování produktů je na prvním místě a používání produktů z firmy CECHO nám v tomto velice pomáhá.“

Skvělé zkušenosti zaznamenali v HDF s. r. o., také se speciálním tekutým čisticím prostředkem ULTRA PLAST LP, který je určen pro čištění šneků, komor, trysek, extrudovacích hlav a horkých systémů. Jeho úkolem je odstranit zbytky spáleného materiálu, barev, usazenin, povlaků a matných skvrn vzniklých při výměně materiálu nebo změně barev. Tento tekutý čistič může být použit u všech druhů termoplastů při teplotách od 120 °C do 400 °C.

Pan Franek dodává: „Jedná se o netoxický čistič, bez zápachu, který je tak příjemnější pro obsluhu, navíc neobsahuje žádná rozpuštědla, a tak nepoškozuje naše stroje. Při pravidelném používání vytváří ochranný film, který pomáhá chránit dotčené části před oxidací a napomáhá tak rychlejšímu a snazšímu čištění.“

Děkujeme zástupcům společností CECHO – Bohumil Cempírek za možnost návštěvy provozu společnosti HDF s. r. o., a našemu průvodci Ing. Jánu Franekovi za čas, který si pro nás vyhradil.

Iva Duroňová, David Bartoš, redakce InfocubeGlobální lídr v oblasti světelné techniky pro automobilový průmysl, společnost Varroc Lighting Systems, otevřel Vývojové centrum elektroniky. Špičkové výzkumné a prototypové laboratoře, včetně zázemí pro téměř 100 odborníků – elektroinženýrů, jsou umístěné v samostatné budově, a to přímo v areálu výrobního závodu v Šenově u Nového Jičína. Díky investici přesahující 24 milionů korun se podařilo vybudovat jedno z nejmodernějších takto specializovaných vývojových pracovišť nejen v Moravskoslezském kraji, ale v rámci celé České republiky.

Vývojové centrum elektroniky zkvalitní vývoj a inovace elektronických komponentů 1 000 m2 nových prostor v Novém Jičíně, včetně vlastní EMC laboratoře pro měření elektromagnetické kompatibility v bezodrazové komoře, začne sloužit jako hlavní základna globální výzkumné a vývojářské infrastruktury pro celou společnost Varroc Lighting Systems. Na vybudování EMC laboratoře získal Varroc podporu z dotačního programu Podpora vědy a výzkumu v Moravskoslezském kraji 2016. „Počet elektronických komponentů v segmentu automobilové světelné techniky rapidně narůstá a společnost Varroc musí na tento trend reagovat. Otevření Vývojového centra elektroniky umožní našim inženýrům vyvíjet, inovovat a testovat novou elektroniku a software, aniž by museli používat služby externích laboratoří, a zároveň dokážeme pružněji reagovat na požadavky našich zákazníků,“ uvedl Todd C. Morgan, viceprezident společnosti Varroc Lighting Systems. „Naši vývojáři každým dnem dokazují své kvality i schopnosti. Díky jejich hlubokým technickým znalostem, kreativnímu myšlení a mimořádnému pracovnímu nasazení jsme spolehlivým dodavatelem laserových a adaptabilních světlometů pro prestižní automobilové značky. Jsem přesvědčen, že otevřením našeho Vývojového centra elektroniky přispívá společnost Varroc k tomu, že nejlepší vývojáři, elektrotechnici a inženýři z celého světa najdou právě v Moravskoslezském kraji nejen špičkové uplatnění, ale plně zde realizují své nápady a talent,“ doplňuje Todd C. Morgan. „Nově otevřené Vývojové centrum elektroniky společnosti Varroc Lighting Systems ukazuje, jak investice ovlivňují budoucí konkurenceschopnost a prosperitu a jak je důležité inovovat a využít naplno potenciál nových technologií. Jsem velmi rád, že společnost Varroc neotevírá pouze „laboratoře“, ale jedno z nejmodernějších kreativních pracovišť pro technologické vývojáře v regionu, a věřím, že se jim podaří přilákat jen ty nejlepší z oboru, kteří se budou podílet na úspěchu našeho kraje,“ řekl prof. Ivo Vondrák, hejtman Moravskoslezského kraje.

Vývojové centrum elektroniky zkvalitní vývoj a inovace elektronických komponentů 1 000 m2 nových prostor v Novém Jičíně, včetně vlastní EMC laboratoře pro měření elektromagnetické kompatibility v bezodrazové komoře, začne sloužit jako hlavní základna globální výzkumné a vývojářské infrastruktury pro celou společnost Varroc Lighting Systems. Na vybudování EMC laboratoře získal Varroc podporu z dotačního programu Podpora vědy a výzkumu v Moravskoslezském kraji 2016. „Počet elektronických komponentů v segmentu automobilové světelné techniky rapidně narůstá a společnost Varroc musí na tento trend reagovat. Otevření Vývojového centra elektroniky umožní našim inženýrům vyvíjet, inovovat a testovat novou elektroniku a software, aniž by museli používat služby externích laboratoří, a zároveň dokážeme pružněji reagovat na požadavky našich zákazníků,“ uvedl Todd C. Morgan, viceprezident společnosti Varroc Lighting Systems. „Naši vývojáři každým dnem dokazují své kvality i schopnosti. Díky jejich hlubokým technickým znalostem, kreativnímu myšlení a mimořádnému pracovnímu nasazení jsme spolehlivým dodavatelem laserových a adaptabilních světlometů pro prestižní automobilové značky. Jsem přesvědčen, že otevřením našeho Vývojového centra elektroniky přispívá společnost Varroc k tomu, že nejlepší vývojáři, elektrotechnici a inženýři z celého světa najdou právě v Moravskoslezském kraji nejen špičkové uplatnění, ale plně zde realizují své nápady a talent,“ doplňuje Todd C. Morgan. „Nově otevřené Vývojové centrum elektroniky společnosti Varroc Lighting Systems ukazuje, jak investice ovlivňují budoucí konkurenceschopnost a prosperitu a jak je důležité inovovat a využít naplno potenciál nových technologií. Jsem velmi rád, že společnost Varroc neotevírá pouze „laboratoře“, ale jedno z nejmodernějších kreativních pracovišť pro technologické vývojáře v regionu, a věřím, že se jim podaří přilákat jen ty nejlepší z oboru, kteří se budou podílet na úspěchu našeho kraje,“ řekl prof. Ivo Vondrák, hejtman Moravskoslezského kraje.

Ať už jde o senzory deště nebo konektory pro automobilový sektor, měření optických pulzů nebo dudlíky pro kojenecké lahve v lékařské technice – rozsah použití výlisků z tekutého silikonového kaučuku (LSR) je velmi široký. Tento materiál je k dispozici více než třicet let. Po celou tuto dobu se společnost Arburg zapojuje jako průkopník do vývoje vstřikování LSR a v důsledku toho má komplexní znalosti tohoto procesu a individuálně přizpůsobuje technologii vstřikování. Může se také pochlubit vlastním vývojem technologie forem a studeného vtoku. Přizpůsobené řešení vstřikování individuálních aplikací lze vždy konfigurovat z celé řady volitelného vybavení vyvinutých speciálně pro LSR.

Zde si mohou zákazníci Arburg LSR vybrat ze standardních strojů, balíčků vybavení přizpůsobených zpracování LSR a široké škály volitelných opcí určených speciálně pro LSR. Konečná systémová řešení zahrnují všechny požadované funkce, jako jsou třídesková technologie se čtyřmi vodicími tyčemi a centrální aplikací vyhazovací síly pro přesné vyformování, speciální vstřikovací moduly a přesné dávkování materiálu.

Modulární technologie Allrounder může být navržena na míru podle široké škály možností použití a požadavků. Kromě horizontálních a vertikálních strojů zahrnuje také celou řadu pohonných konceptů od plně hydraulických po plně elektrické. Další možnosti zahrnují flexibilní kombinace uzavíracích a vstřikovacích jednotek, stejně jako četné konfigurace, například pro vícekomponentní technologii. To umožňuje zpracování celé řady běžných typů LSR – včetně vysoce reaktivních typů a materiálů s vysokým obsahem plniva.

Důraz je vždy kladen na nejlepší zákaznicky specifická řešení – ať už se jedná o jednotlivý vstřikovací stroj, nebo celý vysoce automatizovaný systém na klíč. K tomu rovněž přispívá úzká spolupráce s předními výrobci materiálů, forem a periferních zařízení. Všechny výrobní procesy lze transparentně řídit prostřednictvím volně programovatelného řídicího systému Selogica. Ten zajišťuje, prostřednictvím sekvenčního programování pomocí grafických symbolů, přímou kontrolou věrohodnosti vstupních parametrů, stejně jako plnou integraci všech periférií specifických pro zpracování LSR. K dispozici je také celá řada možností pro optimalizaci procesů, monitorování a dokumentaci, stejně jako udržení vysoké stability a reprodukovatelnosti procesu prostřednictvím funkcí používaných při zpracování LSR, jako jsou adaptivní okruhy vyhřívání formy nebo její odvzdušnění.

V současné době je v provozu po celém světě několik tisíc strojů Arburg, které zpracovávají LSR. Kromě kvalifikovaného meziresortního týmu specialistů LSR a dokonale vybavených strojů Allrounder pro individuální testy v zákaznickém centru v Lossburgu jsou zákazníkům k dispozici v této oblasti také rozsáhlé nabídky školení.

Specifické materiálové vlastnosti kapalných silikonů se vytvoří pouze po jejich zesíťování. Použití LSR je vždy výhodné tam, kde klasické a termoplastické elastomery (TPE) dosáhnou svých limitů. Vlastnosti LSR zahrnují vynikající houževnatost, vysokou tepelnou odolnost – až nad 180 °C, pružnost při ochlazení na přibl. −50 °C, vysoké elektroizolační schopnosti, dobrou pevnost v tahu a odolnost proti roztržení, stejně jako zdravotní nezávadnost. Díky těmto materiálovým vlastnostem, snadnému barvení, stejně jako vhodnosti pro kombinaci s řadou kovů a plastů, jsou tekuté silikony ideální pro celou řadu použití. Navíc k dispozici je neustále rostoucí počet typů těchto materiálů. Kromě standardních typů v různých tvrdostech podle stupnice Shore jsou k dispozici typy pro zdravotnictví, typy odolné vůči oleji, nebo naopak nasávající olej, elektricky vodivé, zpomalující hoření, rychle tuhnoucí a s modifikovanou přilnavostí, stejně jako například typy fluorosilikonové.

Tekuté silikony jsou dodávány výrobci materiálu připravené k použití ve dvou samostatných nádobách. Složky A obsahují iniciační katalyzátor, složky B síťovadlo. V systému dávkování LSR se obě složky přivádí pod tlakem do směšovacího bloku vstřikovací jednotky v poměru 1 : 1. Barviva a přísady mohou být také dávkovány za účelem barvení nebo úpravy určitých vlastností materiálu a konečného produktu.

Statické míchací zařízení je připojeno na výstupní straně potrubí za účelem homogenního promíchání všech složek. Reaktivní směs materiálu se potom přivádí pod tlakem do válcového modulu LSR. Aby se zabránilo předčasné vulkanizaci, teplota válcového modulu je regulována na přibl. 20 až 25 °C. Materiál, který se dodatečně míchá pomocí šneku, se poté vstřikuje do horké formy (při teplotě 160 až 220 °C), kde je rychle vulkanizován.

Vzhledem k nízké viskozitě kapalných silikonů musí být formy vyrobeny s velmi malými tolerancemi, aby bylo zajištěno, že obě poloviny formy budou řádně utěsněny. Formy jsou obvykle před vstřikem odvzdušněny, aby se předešlo vytváření spálených ploch, stejně jako problémům s povrchem a plněním.

Systémy studeného vtoku se používají k dosažení optimálních časů cyklu a výroby, která šetří materiál. K vyhození často velmi měkkých a pružných produktů z formy se jako odformovávací prostředky používají individuální proud vzduchu nebo mechanický kartáč.

Na rozdíl od zpracování termoplastů vyžaduje vstřikování LSR zcela opačný přístup, tedy studený plastikační modul a horkou formu. Přesná regulace teplot v plastikačním modulu a formě je rozhodující pro spolehlivou výrobu. Zatímco pro vulkanizaci kapalného silikonu ve formě jsou potřebné teploty mezi 160 a 220 °C, teplota plastikačního modulu musí zůstat pouze mezi 20 a 25 °C. Jinak by došlo k předčasnému síťování směsi reaktivního materiálu. Proto musí být zajištěno tepelné oddělení různých jednotlivých částí výrobního zařízení.

V závislosti na vybavení a procesu musí vstřikovací jednotky splňovat další požadavky na zpracování LSR. Hydraulické nebo pneumatické jehlové uzavírací trysky jsou používány ve formách bez systému studeného vtoku. Při provozu s otevřenými tryskami je potřebné snižování tlaku v systému studeného vtoku. Speciálně navržená geometrie šneku je nezbytná pro optimální promíchání obou složek LSR a jakýchkoliv přidaných barviv nebo přísad, jakož i pro rychlé objemové dávkování. Reprodukovatelné vstřikování definovaného množství materiálu je dosahováno prostřednictvím automaticky uzavíraného zpětného ventilu.

Aby bylo možné dokonale přizpůsobit vstřikovací jednotky podle požadovaných objemů dávek, společnost Arburg nabízí celou řadu velikostí plastikačních modulů pro zpracování LSR s různými průměry šneků. Pro malé i velké objemy dávek je tak možné dosahovat vysoké přesnosti regulace pohybu šneku a následně maximální přesnosti opakování dílu od jednoho vstřiku ke druhému.

Tekuté médium, sériově řazené okruhy ovládání teploty a samostatné řízení teploty pro trysku zajišťují konstantní úroveň teploty přibl. 20 až 25 °C. Jednotlivé okruhy jsou chlazeny prostřednictvím rozdělovačů chladicí vody vstřikovacího stroje nebo prostřednictvím samostatných temperačních jednotek. Geometrie šneku je rovněž navržena pro zpracování tekutých silikonů.

S ohledem na nízkou viskozitu materiálu je na konci šneku zvlášť důležitý zpětný ventil. Během vstřikování se musí okamžitě uzavřít s opakovanou vysokou přesností, aby byla vždy zajištěna konstantní hmotnost dávky a vysoká reprodukovatelnost dílů. Standardně je u všech modulů pro zpracování LSR nainstalován automaticky se zavírající diskový typ zpětného ventilu, který vyvinula společnost Arburg pro zpracování LSR.

Tepelného oddělení chlazeného plastikačního modulu LSR a horké formy je dosaženo odsouváním chlazené uzavírací trysky, která brání úniku tekutého silikonu. K dispozici je mnoho verzí trysek, které jsou upraveny pro různé koncepty forem a systémy studených vtoků. Speciální samostatná tryska studeného vtoku s hydraulickým jehlovým uzavíracím systémem, kterou vyvinula společnost Arburg pro zpracování LSR, také umožňuje přímé vstřikování tvarovaných dílů s plochým rozhraním.

Trvanlivost plastikačních válců je zajištěna prostřednictvím konstrukce vysoce odolné proti opotřebení a konzistentní hmotnost dávek pak prostřednictvím mechanického šneku s blokováním zpětného chodu. Jednoduchá výměna šneku a válcového modulu je možná díky otočné vstřikovací jednotce a centrálnímu napájení všech přívodů. To také umožňuje krátké doby nastavení.

Všechny horizontální a vertikální stroje Allrounder jsou dokonale vhodné pro zpracování tekutých silikonů. Například technologie duálního čerpadla zajišťuje přesné a reprodukovatelné řízení nejdůležitějších sekvencí pohybů na hydraulických strojích. Uzavírací jednotka umožňuje přesné polohování upínacích desek pro zásah robotického systému, přiblížení k vyhazovací poloze nebo omezení síly sevření během fáze vstřikování.

Další funkcí jsou simultánní pohyby pro optimalimalizaci vstřikovacícho cyklu. To je zvlášť důležité s ohledem na rychlé časy vulkanizace LSR. Prostřednictvím vhodných technologií formy jsou dosažitelné doby cyklu kratší než 20 sekund. Navíc dostupné šneky s regulací polohy umožňují dodržování předepsaných profilů pohybů a tlaků s vysokou přesností. Elektrické stroje jsou díky své vysoké preciznosti a přesnosti opakování, stejně jako své rychlosti a energetické účinnosti, atraktivní alternativou pro mnoho aplikací LSR.

Standard: soubor LSR se všemi potřebnými funkcemi

Standard: soubor LSR se všemi potřebnými funkcemiStandardní soubor LSR nabízený společností Arburg pro zpracování tekutých silikonů zahrnuje plastikační modul LSR, šest adaptivních, volitelně rozšiřitelných topných okruhů forem a mnoho rozhraní pro různé periferie. Periferní zařízení, jako jsou robotické systémy, mohou být přímo integrovány do sekvenčního programování řídicího systému Selogica prostřednictvím speciálních symbolů.

Různé další možnosti mohou být kombinovány s těmito funkcemi podle požadavků. Jsou to například vakuová a vyfukovací zařízení, monitorovací zařízení průtoku vody nebo rozhraní pro kartáčovací jednotky a zařízení pro vyjímání výstřiků z formy. Prostřednictvím těchto zařízení lze stroje Allrounder rozšířit na kompletní systémová řešení LSR pro automatizovanou výrobu silikonových dílů. Společnost Arburg, jako poskytovatel systémů v této oblasti, je schopna nabídnout komplexní konzultační služby až po kompletní realizaci systémů na klíč.

V současné době nejsou tekuté silikony zastoupeny jen v mnoha technických aplikacích, ale také stále více ve zdravotnické technice a ve spotřebitelském sektoru. Rozsah použití sahá od konektorů, O-kroužků, trubek a elektrod na tělo až po kojenecké dudlíky a dávkovací zařízení používané při balení potravin.

Dynamicky se rozvíjející oblastí použití jsou díly sestávající z měkkých a tvrdých částí. V této oblasti má společnost Arburg také dlouholeté zkušenosti jako průkopník ve vývoji vícekomponentního vstřikování. Rozsah vlastností a použití tvarovaných dílů se může podstatně rozšiřovat prostřednictvím kombinování termoplastů s tekutými silikony, ale také ostříkávání zálisků pomocí LSR. Nicméně v těchto případech jsou kladeny vysoké nároky na příslušnou výrobní technologii.

Například zvláštní pozornost je třeba věnovat regulaci teploty s ohledem na konstrukci formy a produktu: LSR síťuje ve formě při vysokých teplotách, zatímco mnohem nižší úroveň teploty je obvykle potřebná pro termoplasty. V některých případech proto musí být každá část formy oddělena a tepelně izolována.

V současné době, díky vynikajícím vlastnostem materiálu a dobrým možnostem zpracování, se LSR stále více používá jako materiál pro aplikace s vysokými nároky, například pokud jde o teploty nebo použití v medicíně.

Thomas Siegel – ARBURG GmbH + Co KG, Lossburg, Německo ARBURG spol. s r. o. Černovická 40 618 00 Brno Tel.: +420 (0) 548 422 471 czech@arburg.com www.arburg.czRESINEX, největší evropský distributor plastů a kaučuků, si udržuje vedoucí pozici i díky své jedinečné nabídce materiálů, zahrnující více než 10 000 typů polymerů od komoditních po speciální plasty. RESINEX dodává úplné portfolio polyetylenů od renomovaných výrobců Dow Chemical, Braskem či Equate.

Společnost RESINEX je dlouhodobý partner firmy Dow Chemical, která je největším světovým producentem polyetylenu a lídrem v oblasti materiálů pro flexibilní potravinářské a speciální obaly. Tyto materiály RESINEX vhodně doplňuje dalšími polyetyleny od firem Braskem a Equate pro kompletní portfolio špičkových materiálů splňující vysoké technické požadavky aplikací a co nejlepší ekonomiku procesu.

Dow LDPE

Nízkohustotní polyetyleny firmy Dow vynikají vysoce konzistentní kvalitou a špičkovou zpracovatelností. Výhodou těchto materiálů jsou také výborné mechanické a optické vlastnosti. V nabídce naleznete základní LDPE typy pro většinu průmyslových a potravinářských obalů, typy s excelentní optikou, vysokou pevností v tahu, typy s vyšší tekutostí nebo typy vhodné pro vstřikování. K dispozici jsou i typy s aditivy (slip a antiblok).

Dow HDPE

Vysokohustotní polyetyleny Dow HDPE pro vstřikování se vyznačují vynikající pevností, zpracovatelností a výjimečně vysokou odolností proti žloutnutí.

DOWLEX™ LLDPE

Lineární nízkohustotní polyetyleny na bázi C6 a C8 komonomerů DOWLEX™ nacházejí využití v laminačních fóliích, fóliích pro skupinová balení, v obalových materiálech čerstvých i mražených potravin, v balení hygienických potřeb nebo všude tam, kde lze jejich jedinečné vlastnosti využít k vylepšení mechanických vlastností, optiky, svařitelnosti a funkčnosti fólie umožňující snížit její tloušťku.

ELITE™ Enhanced Polyethylene

Tyto vysoce výkonné polymery vyráběné technologií INSITE™ v sobě snoubí protichůdné vlastnosti jako vysoký modul pružnosti a špičkovou houževnatost nebo vysokou pevnost se snadnou svařitelností. Díky těmto výjimečným vlastnostem jsou materiály ELITE™ výbornou volbou pro náročné aplikace v oblasti flexibilních obalů jako jsou balení mražené zeleniny či obaly odolné vůči protržení.

ATTANE™ ULDPE Polymery

ATTANE™ jsou ideálním řešením tam, kde je potřeba zvýšit odolnost obalu vůči praskání nebo přetržení a tam, kde je potřeba snížit teplotu svařování. Vyznačují se také excelentní houževnatostí a výbornou transparentností.

VERSIFY™ POE

VERSIFY™ plastomery a elastomery jsou unikátní skupinou propylen-etylenových kopolymerů s vynikající adhezí jak k PE, tak k PP, výbornou optikou a svařitelností.

AFFINITY™ POP

Jedinečné 1-oktenové kopolymery etylenu vynikají nejnižší teplotou iniciace sváru a jeho vysokou pevností. Díky excelentní transparenci, houževnatosti a odolnosti proti protržení umožňují rychlé a bezpečné balení.

AMPLIFY™

Speciální kopolymery AMPLIFY™ zahrnují několik skupin materiálů s různými funkčními vlastnostmi zajišťujícími mimořádnou adhezi k celé řadě různých povrchů.

Braskem HDPE

Široké portfolio vysokohustotních polyetylenů zahrnuje unimodální a bimodální typy vhodné pro vyfukování, extruzi trubek a folií. Kvalitní HDPE s dobrou zpracovatelností, vyznačující se širokou škálou tekutostí, odolnosti ESCR a výbornými mechanickými vlastnostmi, nabízí atraktivní hodnotu založenou na příznivé ceně.

Braskem I’m green™ polyetylen (LDPE, LLDPE, HDPE)

Polyetylen I’m green™ je alternativa ke standardnímu polyetylenu vyráběnému z ropných produktů. Pro výrobu těchto polymerů Braskem nevyužívá fosilních zdrojů, ale získává etylen pouze z obnovitelných zdrojů jako cukrová třtina.

Jedná se tedy o 100% biopolymer, jehož výroba významně přispívá ke snižování emisí skleníkových plynů.

Tento alternativní produkt je zastoupen typy LDPE, LLDPE a HDPE vhodnými pro vstřikování, vyfukování, extruzi a lití fólií a výrobu vláken a kabelů. Aplikační využití je naprosto stejné jako u konvenčního polyetylénu a nevyžaduje po zpracovatelích žádné další investice do strojního vybavení.

EQUATE LLDPE C4 a HDPE

Equate přináší cenově optimální řešení LLDPE C4 pro vylepšení mechanických a optických vlastností a svařitelnosti u standardních fólií a HDPE pro výrobu standardních folií a vyfukování.

Ing. Hana Otevřelová RESINEX Czech Republic s. r. o. resinex@resinex.cz www.resinex.czPro první letošní reportáž z výroby jsme se vypravili do krásného prostředí lázeňského města Luhačovice, kde sídlí společnost Zálesí a. s., s bohatou tradicí působení v několika oborech na českém a evropském trhu již od roku 1953. O nové, plně automatizované lince, která je od roku 2015 instalována v nástrojárně této společnosti, se mezi odbornou veřejností živě hovoří, a samozřejmě neunikla také našemu zájmu. Našimi průvodci se tak pro jedno únorové dopoledne stali pánové René Uher, ředitel závodu Plasty, vedoucí nástrojárny Marek Vojtíšek a Pavel Hájek z firmy +GF+, kteří nám novou linku osobně představili.

ZÁLESÍ a. s., je soukromou společností se stoprocentní účastí českého kapitálu, která v současné době zaměstnává 550 zaměstnanců. Dle výrobních oborů a poskytovaných služeb je rozdělena do jednotlivých závodů, z nichž jmenujme ty pro oblast zpracování plastů a strojírenskou výrobu. Prioritou závodu Plasty je výroba plastových dílů technologií vstřikování. Závod Plasty disponuje vlastní konstrukcí, vývojem a výrobou vstřikovacích forem a je schopen zrealizovat kompletní výrobu vstřikovaných dílů včetně jejich montáže. Hlavním zaměřením je výroba pro automobilový průmysl, závod má také velkou tradici ve výrobě plastových uzávěrů na tuby. Nástrojárna i vstřikovna jsou vybaveny špičkovými technologiemi včetně dvoukomponentního vstřikování. Udržování technologií na špičkové úrovni je v podstatě prioritní firemní strategií a investice do inovací technologií probíhají kontinuálně a plánovitě. Dlouhodobou tradici má ve firmě vlastní strojírenská výroba. Spolupráce s významnými tuzemskými podniky přinesla postupný rozvoj této činnosti na dnešní vysokou technickou úroveň a společnost s týmem odborně erudovaných techniků. Výroba probíhá na vysoce výkonných automatech a na CNC obráběcích strojích. Společnost Zálesí a. s., je spolehlivým partnerem zákazníků v náročném prostředí automotive, které je známé tlakem na úsporu času, nákladů a schopnost rychle reagovat na požadované změny ze strany zadavatele. Z celé řady klientů můžeme jmenovat společnosti BROSE, PETAINER, DURA Automotiv, HANON či VARROC Lighting Systems. Typickými vyráběnými dílci jsou zámkové systémy do dveří, čelní světlomety, komponenty do řazení, chladicí komory na chladiče do aut, výroba tubových a lahvových uzávěrů, výroba uzávěrů pro kosmetické obaly, montáže, dokončovací operace, kompletace a balení, svařování plastů ultrazvukem. Technologické vybavení závodu Plasty je na vysoké úrovni. Ve výrobní hale je celkem 36 vstřikolisů o uzavírací síle od 35 do 700 tun (350 kN–7 000 kN) od špičkových výrobců jakými jsou Engel, Battenfeld a Mitsubishi.

Společnost disponuje robotizovanými pracovišti Engel pro In-Mould-Labeling (IML), Overmold (OVM) technologiemi a 2 K vstřikováním. Temperačním zařízením od firem Tool-Temp, Piovan, GWK a Wittmann a mnoha dalšími prvotřídními technologiemi. V tomto výrobním závodě se zpracovávají všechny základní typy komoditních, speciálních a inženýrských plastů zejména pak HDPE, LDPE, LLDPE, PP, PS, SAN, ABS, TPE, TPU, PMMA, POM, PA 6, PA 6.6, PA 11, PA 12, PBT, PC a další.

Právě ve snaze o další zlepšení technologické úrovně, zvýšení produktivity resp. zvýšení konkurenceschopnosti nástrojárny začali představitelé společnosti v roce 2014 zvažovat nasazení automatizované výrobní linky.

„Cílem bylo maximálně vytížit stroje, které budou v Zálesí nasazeny, až do režimu nepřetržitého provozu a zkrátit tak, s ohledem na konkurenci a požadavky vlastní i zákazníků, výrobní časy jak nástrojů samotných, tzn. forem, tak ve výsledku i zkrátit dodací termíny finálních výlisků. Závod Plasty si vyrábí z 90 % formy sám a následně pro automotiv lisuje finální výrobky,“ dodává ředitel společnosti René Uher.

„Cílem bylo maximálně vytížit stroje, které budou v Zálesí nasazeny, až do režimu nepřetržitého provozu a zkrátit tak, s ohledem na konkurenci a požadavky vlastní i zákazníků, výrobní časy jak nástrojů samotných, tzn. forem, tak ve výsledku i zkrátit dodací termíny finálních výlisků. Závod Plasty si vyrábí z 90 % formy sám a následně pro automotiv lisuje finální výrobky,“ dodává ředitel společnosti René Uher.

Finální rozhodnutí o nasazení linky formou etap padlo v roce 2015, s počátkem realizace v podzimních měsících. Současně bylo rozhodnuto, že linka se nebude stavět jako stacionární, ale jako lineární na kolejích a v dalších etapách se rozroste o další zařízení a o další technologie. V první etapě, během měsíců říjen a listopad, bylo nasazeno rychlostní frézovací centrum HSM 600U LP. Tento pětiosý obráběcí stroj disponuje vřetenem s 42 000 otáčkami a vyspělými lineárními pohony. Jedná se o extrémně rychlý a přesný stroj, absolutní špičku pro výrobu elektrod. Můžeme říci, že stroj je speciálně připravený právě pro obrábění grafitových elektrod, tzn. má dvojcestné odsávání a v daném okamžiku pracuje za sucha. Druhým strojem, který byl nasazen v první etapě, byla „hloubička“ FORM 300. V zimě 2016 do výrobní linky přibylo další zařízení, 3D měřicí stroj od společnosti Nikon. V závěrečné etapě v červenci 2016 byl přistaven druhý hloubicí stroj FORM 300. S výjimkou 3D měřáku jsou všechny uvedené stroje od společnosti GF Machining Solutions.

Stejně tak i veškerá automatizace, její komponenty i produkty značky SYSTEM 3R, tedy automatizace, včetně software na správu a řízení linky. Co se týká upínání obrobků, používají v Zálesí paletizační systém GPS 240, na upínání elektrod systém Macro Combi, tzn. buď systém Macro nebo Macro Junior, tedy opět došlo k udržení produktové homogenity a zastřešení celé instalace a supportu od jednoho dodavatele – GF Machining Solutions. V daném okamžiku disponují zásobníky kapacitou 120 pozic pro upnutí elektrod a 10 pozic pro upnutí obrobků na paletách.

Transformer přiváží právě vyrobenou elektrodu ze stroje HSM 600U na CMM Nikon pro kontrolu její rozměrové a tvarové přesnosti vůči zadaným tolerancím resp. vůči CAD modelu

V automatickém bezobslužném režimu linka kompletně funguje od července 2016. Nejdelším obdobím, kdy linka jela bez přítomnosti obsluhy a absolutně externího zásahu, byly vánoční svátky 27. 12. 2016–2. 1. 2017. Dlouhá období s bezobslužným režimem si vyžádají drobné úpravy, například rozšíření o další zásobník elektrod. Během provozu linky bylo zjištěno, že výkonnost stroje HSM 600U je tak vysoká, že potřebuje mít dostatečné množství polotovarů upnutých na držácích Macro nebo na Macro Junior, pro obrobení, ofrézování, změření a následné poslání do hloubení.

V roce 2018 bude následovat rozšíření linky o další frézovací stroj, řady MILL P 800U, opět od společnosti GF Machining Solutions. Také v tomto případě se jedná o naprosto unikátní stroj díky svému 3D antikoliznímu systému ochrany vřetene ve všech osách. Frézovací stroj MILL P 800U je zákazníky ceněn díky bezkonkurenčním parametrům pro obrábění přes výkon a krouticí moment vřetene, opakovanou přesnost až po rychlost pojezdů ve všech osách. Současně s doplněním o tento stroj budou u linky prodlouženy koleje. Vizí do budoucna je doplnění drátové řezačky.

Provoz automatizované linky mají nyní na starosti dva pracovníci. Specialista obsluhující frézovací stroj a 3D měřicí zařízení a druhý z pracovníků se zabývá obsluhou hloubiček. Pro stabilní provoz linky je nutná také technologická podpora, tedy programátoři, kteří připravují programy jak pro frézovací stroj, tak pro hloubicí stroje pro CMM. Co je důležité, povedlo se stabilizovat skupinu lidí, kteří mají zájem na sobě pracovat, učit se. Získali tím velice perspektivní pozice.

Pracovníci obsluhy mají za úkol připravit veškerá data, veškeré polotovary, veškeré nástroje pro nepřetržitou činnost automatizované linky v režimu 24/7.

Činnost spočívá v upnutí polotovarů finálních dílců, v případě Zálesí se jedná o tvarové dílce vstřikovacích forem, o upnutí polotovarů grafitových elektrod na držáky, kde je jak v případě elektrod, tak v případě palet držák vybaven čipem pro jednoznačnou identifikaci dílců. Systém Work Shop Manager a Cell Manager, který je součástí dodávky automatizované linky, přiřadí patřičné obráběcí CNC programy, CNC kódy, měřící programy, patřičný nástrojový set a obsluha – management nástrojárny definuje priority, v jakém pořadí budou jednotlivé zakázky v lince zpracovávány.

Software disponuje řadou sofistikovaných funkcí, které nedopustí přerušení činnosti linky, a to ani v okamžiku, kdy linka zjistí nějakou překážku v dokončení rozpracovaného projektu. Můžeme uvést příklad, kdy software zjistí, že pro hloubení dané dutiny chybí některá z elektrod. V žádném případě nedojde k tomu, že se linka zastaví a do rána bude stát. Robot jednoduše odveze tvarový dílec, který nemůže dokončit a vyhledá si druhý dílec s největší prioritou času zpracování. Pokud k němu má všechny potřebné nástroje, v případě hloubení tedy elektrody, v případě frézovacího centra nástroje, a ví, že má veškeré programy, dílec založí a zpracuje.

Další ceněnou funkcí je systém hlídání opotřebení či otupení nástrojů. Software linky je schopen pracovat s CAD/CAM daty do míry, kdy uživatele upozorní, že pro danou frézovací operaci použije nástroj, jehož životnost do daného materiálu činí 20 min., kdežto samotná operace má probíhat 40 minut. Jasně upozorní, že je potřeba do linky zařadit sadu sesterských nástrojů podle délky dané operace tak, aby nemusela být činnost přerušena nebo nedocházelo k výrobě zmetků.

Software je schopen rozpoznat vytíženost jednotlivých strojů. V případě provozu v Zálesí tak například dvě shodné hloubičky umožňují, aby práce, která byla prvoplánově určena pro stroj č. 1, mohla být automaticky zaslána ke zpracování na stroj č. 2, pokud tento disponuje volnou časovou kapacitou. Žádné prodlevy.

Při instalaci a rozjezdu linky představitelé společnosti Zálesí ocenili tým erudovaných českých techniků, kteří se nezabývali jen prostým školením obsluhy linky, ale řešili maximální efektivní provozování linky s cílem dosáhnout maximálního zkrácení času návratnosti této investice. Součástí školení a uvedení do provozu byly pilotní projekty, kdy konkrétní dílce zpracovávali zaměstnanci společnosti Zálesí, pod dohledem techniků GF Machining Solutions. Odstranily se tak případné nejasnosti pro optimalizaci výrobního procesu linky. Automatizační linka SYSTEM 3R, včetně software, je dodána kompletně v českém jazykovém provedení, což je pro české a slovenské zákazníky velmi příjemné. Ke konfiguraci linky je potřeba doplnit nakládání dílců, které zabezpečuje robot Transformer 1250, v případě společnosti Zálesí s maximální nosností 150 kg. Transformer 1250 se vyrábí ve třech konfiguracích pro dílce hmotnosti 100, 150 a 200 kg. V lineárním provedení je schopný obsloužit až 12 strojů. Pro větší množství strojů už by bylo potřeba použít další robot, protože by obsluha byla neefektivní. Transformer se vyrábí také jako robot ve stacionárním provedení, kdy je schopný obsloužit jeden až tři obráběcí stroje. Umožňuje zvládat obsluhu strojů různých technologií, tzn. od frézování, soustružení, drátové řezačky, hloubičky, ale také moderní technologie jako jsou aditivní technologie či laserové obráběcí stroje. Stroje v Zálesí se podařilo vytížit opravdu plnohodnotně na 24 hod., ukazatel vytíženosti ukazuje, že stroje pracují 95 % z 24 hod časového fondu. Zálesí se tak podařilo získat další zakázky pro externí klienty, prioritně se jednalo o výrobu grafitových elektrod pro společnosti z oblasti Mold & Die. Výrobní linka na nás zapůsobila svoji velikostí, rychlosti výroby a celkově sehraností obsluhy. Během ukázky pracovního procesu vše jelo na 100 %. Naši návštěvu zakončujeme pohledem na špičkově vybavenou výrobní halu a napadá nás poslední otázka pro pana ředitele René Uhra. Splnila tato automatizovaná linka Vaše očekávání či vidíte ještě nějaké rezervy?

„Mým snem dlouhá léta bylo z jednorázové kusové či prototypové výroby udělat sériovou výrobou. Instalací tohoto zařízení se to podařilo, pomáhá k tomu, abychom tuto cestu nastartovali. Zajímá vás očekávání z hlediska přínosů? Z hlediska vývoje je zcela jasné, že instalace automatizované linky zásadně navýšila naši kapacitu, tím i celkový výkon a hospodářský výsledek nástrojárny. Rozběhy jsou vždy pozvolné. Očekávání z hlediska mých počátečních představ se na 90 % naplnilo.“

Rádi bychom poděkovali panu Hájkovi ze společnosti GF Machining Solutions, který nám zprostředkoval setkání se zástupci společnosti Zálesí a. s.

David Bartoš, Iva Duroňová, redakce Infocube s. r. o.Robotika COMAU a společnost B & R si dláždí cestu do nové éry v používání robotů v průmyslové výrobě. OpenROBOTICS koncept od společností B & R a Comau umožňuje zákazníkům získat všechny výhody celistvého přístupu k provozu, diagnostice a údržbě, díky plné integraci řízení robota do řízení stroje.

Walter Burgstaller, obchodní ředitel B&R pro Evropu (vlevo), a Tobias Daniel, vedoucí prodeje a marketingu společnosti Comau Robotics, představili openRobotics na veletrhu SPS IPC Drives v Norimberku v roce 2015 (foto: B & R)

„S openROBOTICS je možné použít stejný řídicí systém pro správu jak strojů, tak robotů automatizované linky,“ vysvětluje Walter Burgstaller, obchodní ředitel B & R pro Evropu. „Tímto způsobem se výkon závodů výrazně zvyšuje, protože stroje a roboty jsou dokonale začleněny do stejného projektu a řízeny jediným ovladačem. Tato synchronizace činí stroj citlivějším a také zlepšuje jeho výkonnost. Integrace obsahuje i bezpečnostní technologii – SafeMOTION systém řídí osy jak zařízení, tak robotu. V důsledku toho může být bezpečnostní vzdálenost snížena, což má značné výhody, pokud jde zástavovou plochu.

OpenROBOTICS umožňuje provozní výhody jak pro výrobce, tak pro obsluhu automatizovaných strojů.“

V této konfiguraci již není potřeba kabinetu robotu, který je za standardních podmínek s robotem doručen. Nezbytná elektronika pro řízení robotu je umístěna ve stejném kabinetu, jako elektronika pro stroje. Toto spojení sníží potřebnou kabeláž a zvýší úspory díky sdílenému napájení. Další výhodou použití jednoho kontroleru je snížení počtu a rozsahu náhradních dílů potřebných pro údržbu, čímž se zjednodušuje správa zásob náhradních dílů.

Comau Czech s. r. o. ul. Hornopolní 3308/40 702 00 Ostrava Tel.: +420 597 570 501 www.comau.comDne 28. dubna 2017 se uskutečnil slavnostní akt položení základního kamene II. etapy rozšíření stávajícího sídla firmy Wittmann Battenfeld CZ spol. s r.o., a to za účasti generálního ředitele koncernu WITTMANN pana Dipl. Ing. Michaela Wittmanna a dalších významných osobností z regionu. Ke stávajícím prostorám, které byly zprovozněny počátkem roku 2011, tak přibude další administrativní budova a hala pro výrobu a montáž automatizovaných celků a ochranného oplocení. Celková užitná plocha stávajícího objektu se rozšíří na 1600 m2.

Obr. 1: Slavnostní zahájení stavby (zleva: Ing Stanislav Bočánek – generální ředitel Prima, akciová společnost – dodavatel stavby, Ing. Michal Slaba – jednatel Wittmann Battenfeld CZ spol. s r.o., Ing. Jaroslava Strnadová - starostka obce Dobev, Dipl.Ing. Michael Wittmann – generální ředitel Wittmann Kunstoffgeräte GmbH, Akad. arch. Václav Hodan – autor projektu)

Když se firma Wittmann Battenfeld CZ stěhovala počátkem roku 2011 z pronajatých prostor do nového vlastního sídla, netušila, že bude následovat další velmi dynamický rozvoj a že stávající sídlo jí bude po několika málo letech malé. Již v roce 2015 dosáhla firma čtyřnásobného obratu oproti roku 2010 a navýšila počet zaměstnanců z 18 na stávajících 38. Hlavním motorem této expanze bylo zvyšování podílu prodaných strojů a zařízení na českém i slovenském trhu, a to jak v oblasti periferních zařízení, tak i vstřikovacích strojů. Přestěhování do nových výrazně větších prostor v roce 2011 umožnilo v roce 2012 založení vlastního konstrukčního oddělení speciální automatizace. V dalších letech dále pokračoval rozvoj tohoto oddělení, které v současnosti zaměstnává osm pracovníků a v provozu jsou již čtyři konstrukční 3D-pracoviště. V roce 2015 se podařilo realizovat projekty automatizace v celkovém objemu ca. 40 mil. CZK. Na základě vzrůstající poptávky je i v následujících letech očekáván velký rozvoj tohoto oddělení, a spolu s potřebou rozšíření skladových a výrobních prostor toto byl i jeden z důvodů, kdy na konci roku 2015 bylo rozhodnuto o realizaci rozšíření stávajícího sídla pod označením WICZ – II. etapa.

Práce na přípravě projektu započaly v průběhu roku 2016, na konci roku 2016 již bylo na tuto stavbu vydáno územní rozhodnutí a stavebního povolení bylo vydáno na konci února 2017. Vlastní stavební práce budou zahájeny v květnu, slavnostní otevření nových prostor je plánováno na červen roku 2018, při příležitosti 15. výročí založení firmy Wittmann Battenfeld CZ spol. s r.o.

Celková zastavěná plocha se zvětší ze současných 745 m2 na 1367 m2 a celková užitná plocha z 874 m2 na 1601 m2. Součástí stavby II. etapy bude respirium, nová dvoupatrová administrativní budova pro servisní a konstrukční oddělení hala pro výrobu a montáž automatizovaných celků a ochranného oplocení. Vybudováno bude rovněž další nové parkoviště.

Skupina WITTMANN BATTENFELD jako jediná na světě nabízí ucelený výrobní program periferií a strojů na zpracování plastů:

Výrobní závody skupiny WITTMANN BATTENFELD jsou umístěny v Rakousku, Maďarsku, Francii, USA, Kanadě a Číně. Tato celosvětová skupina dodává prostřednictvím svých dceřiných společností a obchodních zastoupení výrobky do ca. 70. zemí světa a objemem své produkce především v oblasti automatizace vstřikovacích procesů zaujímá dominantní postavení na světovém trhu. V současné době pracují stroje a zařízení WITTMANN BATTENFELD ve více než 200 lisovnách plastů v České a Slovenské republice. Uživatelé strojů jsou především výrobci technických plastových dílů orientovaní na automobilový a elektrotechnický průmysl.