ABB Ability™ a systém IBM Watson společně vytvářejí výjimečnou hodnotu pro zákazníka.

ABB a IBM (NYSE: IBM) oznámily navázání strategické spolupráce, v jejímž rámci se propojí ABB Ability, špičková digitální nabídka ABB, s kognitivními zkušenostmi internetu věcí IBM Watson. Cílem je vytvořit novou hodnotu pro zákazníky v odvětví energetiky, průmyslu, dopravy a infrastruktury.

Přínos pro zákazníky bude pramenit z hlubokých odborných znalostí a rozsáhlého portfolia digitálních řešení ABB a zároveň ze zkušeností IBM v oblasti umělé inteligence, strojového učení a vertikálních vztahů v průmyslu. První dvě společná průmyslová řešení, která jsou založena společně na ABB Ability a systému IBM Watson, budou v reálném čase poskytovat kognitivní údaje o výrobním závodě a inteligentních sítích.

„Toto silné spojení předznamenává novou úroveň průmyslové technologie. Jde o přechod od současných propojených systémů sbírajících data k průmyslovým provozům a strojům, které využívají data k monitorování, analýze a optimalizaci procesů. Pro zákazníky z průmyslu to znamená prodloužení doby bezporuchového provozu a vyšší efektivnost a produktivitu,“ uvedl generální ředitel ABB Group Ulrich Spiesshofer. „S instalovanou základnou 70 milionů propojených zařízení, 70 000 digitálních řídicích systémů a 6 000 podnikových softwarových řešení je ABB předním průmyslovým dodavatelem se čtyřicetiletými zkušenostmi ve vytváření průmyslových řešení pro zákazníky. IBM je lídr v oblasti umělé inteligence a kognitivního zpracování dat. IBM a ABB společně vytvoří pokročilá řešení pro zákazníky s využitím možností přínosů čtvrté průmyslové revoluce.“

Nová řada převratných řešení, která jsou výsledkem společného vývoje ABB a IBM, pomůže firmám se zcela nově vypořádat s největšími průmyslovými výzvami, jakými jsou například zvýšení kvality výroby, eliminace nežádoucích odstávek a zvýšení efektivnosti a produktivity průmyslových procesů. Tato řešení představují přechod od současných propojených systémů sbírajících data k průmyslovým provozům a strojům, které využívají data k monitorování, analýze a optimalizaci řízení celého procesu. Tím pracovníkům v průmyslu pomohou eliminovat neefektivní procesy a nadbytečné úkony.

„Tato důležitá spolupráce s ABB pomůže adaptovat systém Watson hlouběji do průmyslových aplikací v průmyslové výrobě, energetice, dopravě i jinde,“ uvedl Ginni Rometty, předseda představenstva, prezident a generální ředitel IBM. „Data generovaná výrobky průmyslových společností, jejími zařízeními a systémy slibují exponenciální pokroky, pokud jde o inovace, efektivnost a bezpečnost. Pouze s rozsáhlými kognitivními možnostmi systému Watson a s jedinečnou podporou, kterou zajišťuje naše platforma, lze tyto nové zdroje spolehlivě proměnit v hodnotu pro zákazníka. Na spolupráci s ABB se v této nové oblasti průmyslu těšíme.“

ABB například využije umělou inteligenci Watson k hledání závad prostřednictvím výrobních fotografií v reálném čase. Fotografie se pořizují pomocí systému ABB a poté se analyzují v systému IBM Watson určeným pro výrobní aplikace. Dříve se tyto kontroly prováděly ručně, což byl často pomalý proces zatížený chybami. Díky využití možností kognitivních poznatků systému Watson v reálném čase přímo ve výrobním závodě a v kombinaci s průmyslovou automatizační technologií ABB získají výrobci lepší prostředky ke zvýšení produktivity výroby při současném zvýšení přesnosti a kvality. Během průchodu součástí výrobním procesem toto řešení upozorní výrobce na kritické chyby – neviditelné pouhým okem – v kvalitě montáže. To umožní rychlý zásah kontrolorů kvality. Snazší identifikace závad má vliv na veškeré zboží na výrobní lince a pomáhá zlepšit konkurenceschopnost firmy a zároveň eliminovat nákladné reklamace, a tím ochránit dobré jméno samotné společnosti.

ABB a IBM dále využijí nabytých zkušeností systému Watson k předvídání vzájemných vazeb při výrobě elektrické energie v závislosti na počasí a jeho vlivu na optimalizaci provozu a údržby současných inteligentních sítí, které jsou čím dál tím složitější v důsledku nové využitelnosti klasických i obnovitelných zdrojů energie. Předpověď teploty, doby slunečního svitu a rychlosti větru bude využívána pro prognózu poptávky spotřeby, což pomůže energetickým firmám optimálně řídit zatížení a také stanovovat ceny v reálném čase.

ABB ABB (ABBN: Six Swiss Ex) je technologický průkopník a přední světový dodavatel v oblasti elektrotechnických výrobků, robotiky a pohonů, průmyslové automatizace a energetiky. Celosvětově dodává zákazníkům z odvětví energetiky, průmyslu, dopravy a infastruktury. V návaznosti na více než 125 let tradice inovací společnost ABB dnes tvoří budoucnost průmyslové digitalizace a je hybnou silou energetické a čtvrté průmyslové revoluce. ABB působí ve více než 100 zemích světa a má přibližně 132 000 zaměstnanců. V České republice působí v osmi lokalitách, má zde sedm výrobních závodů, čtyři centra pro výzkum a vývoj a komplexní technický servis. IBM Pro další informace navštivte www.ibm.com/iot, www.ibm.com/internet-of-things/iot-solutions/iot-manufacturing a sledujte @IBMIoT on na Twitteru. Pro další informace prosím kontaktujte: Grayling Agency: Olga Veselá Tel: +420 775 708 083 olga.vesela@grayling.comABB: Lucie Melicharova Jandova Tel. + 420 731 552 178 lucie.melicharova-jandova@cz.abb.com

Od ledna roku 2016 známe společnost SEOYON E-HWA Automotive Slovakia s. r. o. pod tímto názvem. Nicméně historie této společnosti se píše již déle. Nejenom o historii, ale především o současné výrobě, technologiích či plánech jsem si povídala s Ing. Mariánem Ušiakem, vývojovým manažerem.

Kórejska spoločnosť SEOYON E-HWA Automotive Slovakia s. r. o., otvorila svoj prvý výrobný závod v Európe v roku 2005 v meste Dubnica nad Váhom. O rok neskôr začala s výrobou vo svojom druhom zrekonštruovanom výrobnom závode v Považskej Bystrici. Firma sa zaoberá vývojom a výrobou automobilových interiérovych plastových a textilných dielov.

Slovenská dcéra skupiny Seoyon Group vstúpila na európsky automobilový trh prioritne za účelom dodávania dielov pre skupinu Hyundai/Kia, ktorá ma dva výrobné závody Kia Žilina a Hyundai Nošovice.

Z dôvodu zvýšenia trhového podielu a diverzifikácie výrobných programov sa vedenie spoločnosti rozhodlo zaútočiť a stať sa dodávateľom aj pre európske OEM’s (ako VW, AUDI, Skoda, BMW, Jaguar/ Land Rover).

Ku zmene názvu spoločnosti došlo v januári roku 2016, a bolo to v rámci vytvorenia holdingu Seoyon Group, do ktorej patrí celkovo 5 hlavných dcérskych spoločností (SEOYON E-HWA, SEOYON ELECTRONICS, SEOYON TOP METAL, SEOYON INTECH, SEOYON C & F).

Náš výrobný program pozostáva z technológií ako je vstrekovanie plastov a thermoforming. Obe technológie sú na špičkovej úrovni aj vďaka technológiam, ktoré k nám prichádzajú v pravidelných intervaloch z našej centrály, ale aj od popredných európskych výrobcov. Pre každý novovyrábaný model sa snažíme technológie upravovať tak, aby efektivita a výkonnosť rástla a spĺňala požiadavky zákazníkov. Rovnako sa snažíme implementovať rôzne nástroje zlepšenia a eliminovať poruchovosť.

Tu by som uviedol ako príklad vývoj nového materiálu pre nášho zákazníka AUDI, kde sme spoločne s našim sub dodávateľom vyvinuli celkom nový materiál pre interiérový diel a týmto sme ušetrili cca. 30 % z celkovej váhy dielu z predchádzajúceho modelu. Pre výrobu tohto dielu sme upravili našu technológiu aj v podobe inštalácie celkom novej výhrevnej pece, kde sme dosiahli úsporu energie o viac ako 40 %.

Priemysel 4.0 alebo tiež nazývaná štvrtá priemyselná revolúcia súvisí s digitalizáciou a s ňou spojenou automatizáciou. Myslím si, že je to smer prirodzenej evolúcie a je nutné byť pripravený. Automatické stroje sú už v priemysle samozrejmosťou, ale osobne som presvedčený, že ľudské činnosti budú potrebné aj naďalej, avšak budú vyžadovať vyšší kvalifikačný stupeň.

Naša spoločnosť sa v súčasnosti pripravuje a v tomto smere máme už niekoľko návrhov na tzv. Smart Factory.

Automobilový priemysel je na celom svete hybnou silou rozvoja hospodárstva krajiny.

Slovensko sa stalo lídrom výrobcov automobilov v strednej Európe najmä vďaka prítomnosti troch svetových automobiliek — Volkswagen (Bratislava), PSA Peugeot Citroën (Trnava) a Kia Motors (Žilina).

Automobilový priemysel produkuje výrobky s rastúcou sofistikovanosťou a vysokou špecializáciou, v ktorých sa uplatňujú rôzne inovatívne zariadenia a technológie. Aj to spôsobuje, že dodávatelia spoločne s automobilkami sa snažia prinášať s každým novým modelom nové trendy, inovácie a zlepšenia, čo v konečnom dôsledku prináša pozitíva koncovému užívateľovi. Dá sa povedať, že automobilový priemysel je jeden z najdynamickejších.

Ako som sa uz zmienil v úvode, našimi odberateľmi, resp. zákazníkmi sú priamo výrobné závody – OEM’s (Original Equipment Manufacturer) automobiliek ako je Kia Motors Slovakia, Hyundai Motor Manufacturing Czech, VW Bratislava, VW Wolfsburg, VW Wrezsnia a AUDI Ingolstadt a Neckarsulm.

Naša spoločnosť je dynamicky rozvijajúca sa spoločnosť s mladým a kreatívnym manažmentom, spojeným s kórejskym skúseným vedením.

Aj táto kombinácia nám veľmi dopomohla v celkovom raste na trhu a dosiahnutím výsledkov v podobe niekoľkých ocenení ako Národná cena SR za kvalitu 2014 (kategória A1 – organizácie vyrábajúce výrobky od 251 zamestnancov), účasť na Európskej cene za kvalitu, udelenie R4E – Recognised for Excellence, kde naša spoločnosť ako prvý podnikateľský subjekt na Slovensku získala ocenenie 5-STAR.

Snažíme sa našim zákaznikom priniesť pridanú hodnotu v podobe produktov, ktoré sú pre automobilový priemysel tak veľmi dôležité. Samozrejmostou su včasné dodávky priamo na montažne linky a s tým spojená najvyššia kvalita dielov.

Za relatívne krátku dobu pôsobenia našej firmy na európskom trhu sa nám podarilo získať niekoľko prestížnych zákazníkov. To nás zaväzuje k ďalšej dlhodobej etape udržania sa na špičke dodaváteľských reťazcov a v hľadaní inovatívnych riešení, čo je aj našou vášňou.

Pane Ušiaku, děkuji Vám za rozhovor!

Ivana Nedbalová, šéfredaktorka SEOYON E-HWA Automotive Slovakia s. r. o. Robotnícka 1, 017 01 Považská Bystrica, Slovensko www.seoyoneh.skKliknutím na odkaz se dostanete přímo k registračnímu formuláři, přes který si volné vstupenky zaregistrujete/aktivujete: MOULDING EXPO 2017 (30.5. - 2.6.2017) - link na volné vstupenky

Přejeme Vám příjemnou a inspirativní návštěvu veletrhu MOULDING EXPO 2017.

Technologické inovace ABB pomáhají zákazníkům využít příležitosti, které skýtají energetická a čtvrtá průmyslová revoluce

ABB na letošním veletrhu v Hannoveru, který se koná od 24. do 28. dubna, v souladu s jeho sloganem „Integrovaný průmysl – tvorba hodnoty“, představí své portfolio digitálních řešení ABB Ability™, které patří v oboru ke špičce. Portfolio ABB Ability zahrnuje více než 180 digitálních řešení. Ta s využitím průmyslového internetu vytvářejí digitálně propojená zařízení, systémy a služby, které v současné digitální éře výrazně zvyšují produktivitu, snižují náklady na údržbu a omezují spotřebu energie až o třetinu.

Rozsah digitálních řešení ABB AbilityTM obsahuje mimo jiné řešení pro zvýšení produktivity průmyslové výroby, řídicí systémy pro procesní automatizaci, vzdálené servisy monitorování robotů, elektrických motorů a strojních zařízení, řešení pro řízení budov a jiných, a také infrastrukturu nabíjecích stanic pro elektrická vozidla. Řada specializovaných řešení se soustředí na energetické řízení datových center a optimalizaci navigace lodních flotil.

ABB navíc premiérově představí HVDC Light® – nejnovější podobu revoluční technologie, již zavedla před 20 lety a díky níž je přenos elektrické energie na stále větší vzdálenosti ekonomicky i technicky životaschopný. Divize ABB Energetika je pro výstavbu či modernizaci energetické infrastruktury preferovaným partnerem pro podniky na celém světě.

Dalším nový milníkem, který bude možné vidět na veletrhu, je kapesní ABB Ability Smart Sensor pro elektromotory. Byl představen na hannoverském veletrhu již loni, nyní se dodává na evropský trh a brzy bude uveden i na trh ve Spojených státech.

Toto revoluční řešení pro monitorování stavu motorů je založeno na technologii inteligentních sensorů a proměňuje tak miliony nízkonapěťových motorů v inteligentní a propojené stroje. Na základě prediktivní údržby ABB, která využívá měřená a diagnostikovaná data, může eliminovat nežádoucí odstávky až o 70 %, prodloužit životnost motoru až o 30 % a snížit spotřeba energie až o 10 %.

Tento senzor lze ve výrobním závodě buď osadit na nové motory nebo jím lze během několika minut vybavit a zmodernizovat již instalované motory. Senzor se dodává pro motory ABB i motory jiných výrobců.

ABB (ABBN: Six Swiss Ex) je lídr a průkopník v oborů elektrotechnických výrobků, robotiky a pohonů, průmyslové automatizace a energetiky. Zákazníci ABB pocházejí z odvětví energetiky, průmyslu, dopravy a infastruktury z celého světa. V návaznosti na více než 125 let tradice inovací společnost ABB dnes tvoří budoucnost průmyslové digitalizace a je hybnou silou energetické a čtvrté průmyslové revoluce. ABB působí ve více než 100 státech a má přibližně 132 000 zaměstnanců. www.abb.com

ABB: Lucie Melicharova Jandova Tel. + 420 731 552 178 lucie.melicharova-jandova@cz.abb.com Grayling Agency: Olga Veselá Tel: +420 775 708 083 olga.vesela@grayling.comSpolečnost ABB dnes oznámila akvizici společnosti B&R, která je největším nezávislým globálním dodavatelem produktových a softwarových řešení s otevřenou architekturou pro automatizaci strojů a výrobních procesů. Společnost B&R v roce 1979 založili Erwin Bernecker a Josef Rainer, má centrálu v Eggelsbergu v Rakousku a zaměstnává více než 3000 lidí, včetně zhruba 1000 inženýrů ve výzkumu a vývoji a aplikačních inženýrů. B&R působí v 70 zemích a v tržním segmentu automatizace strojů a výroby s celkovou hodnotou 20 miliard USD vykazuje tržby přes 600 milionů USD (2015/16). Výsledkem spojení bude jedinečná a komplexní nabídka pro zákazníky v oblasti průmyslové automatizace. Inovativní výrobky, software a řešení pro moderní automatizaci strojů a výrobních procesů doplní špičkovou globální nabídku ABB v oblasti robotů, procesní automatizace, digitalizace a energetiky.

Prostřednictvím této akvizice rozšiřuje ABB své vedoucí postavení v oboru průmyslové automatizace a získává jedinečnou pozici pro využívání růstových příležitostí, které nabízí čtvrtá průmyslová revoluce. ABB navíc provádí významný krok v rozšiřování své digitální nabídky, a to spojením ABB Ability – portfolia digitálních řešení, které patří ke špičce v oboru – s výkonnými aplikačními a softwarovými řešeními B&R, s rozsáhlou instalovanou základnou této společnosti, s jejími řešeními automatizace na míru a také s přístupem k jejím zákazníkům.

„B&R je klenot v oboru automatizace strojů a výrobních procesů a toto propojení je příležitost, jaká se naskýtá jednou za život. Transakce je pro ABB skutečným milníkem, neboť B&R zaplní historicky vzniklou mezeru v nabídce automatizace ABB. Je to pro nás dokonalé spojení, díky němuž se staneme jediným dodavatelem v oboru průmyslové automatizace, který zákazníkům dokáže nabídnout úplné spektrum technologií a softwarových řešení pro měření, řízení, včetně uvádění do provozu, robotiky, digitalizace a elektrifikace,“ uvedl Ulrich Spiesshofer, generální ředitel ABB Group. „Akvizice je v naprostém souladu s naší strategií Next Level. S naší jedinečnou digitální nabídkou a instalovanou základnou více než 70 milionů připojených zařízení, 70 000 řídicích systémů a 3 milionů automatizovaných strojů a s instalacemi ve 27 000 výrobních závodech po celém světě umožňujeme společným zákazníkům po celém světě využívat obrovských výhod čtvrté průmyslové revoluce.“

„Toto spojení nabízí společnosti B&R, jejím zákazníkům i zaměstnancům fantastické příležitosti. Jsme přesvědčeni, že ABB nabízí ideální platformu pro další fázi našeho růstu. Celosvětové působení ABB, její digitální nabídka a vzájemně se doplňující portfolio budou pro nás klíčovým faktorem pro další urychlení tempa inovací a růstu,“ uvedl Josef Rainer, spoluzakladatel B&R.

„Je to výrazný signál pro naše zaměstnance, neboť naše provozy v Eggelsbergu se stanou globálním centrem ABB pro automatizaci strojů a výrobních procesů,“ uvedl Erwin Bernecker, spoluzakladatel B&R. „Nejdůležitější pro mě je, že obě společnosti a jejich lidé se k sobě dobře hodí a že lokalita, kde naše společnost vznikla, bude hrát tak významnou úlohu.“

ABB prostřednictvím akvizice rozšíří svou nabídku v oblasti průmyslové automatizace, a to začleněním inovativních výrobků B&R v oblasti programovatelných řídicích systémů (PLC), průmyslových počítačů (IPC) a servopohonů a také nabídky softwaru a řešení B&R. ABB tak svým zákazníkům nabídne jedinečné a komplexní portfolio průmyslové automatizace založené na otevřené architektuře.

Společnost B&R úspěšně roste a v uplynulých dvaceti letech vykazovala složenou roční míru růstu tržeb přes 11 %. Tržby B&R od roku 2000 vzrostly více než pětinásobně na více než 600 milionů USD (2015/16). Společnost má rychle rostoucí globální základnu zákazníků, která sestává z více než 4000 výrobců strojů, vynikající výsledky v oblasti softwaru a řešení pro automatizaci a bezkonkurenční odborné aplikační znalosti v segmentu automatizace strojů a výrobních procesů.

Portfolia obou společností se doplňují. ABB je přední dodavatel řešení, která slouží zákazníkům v odvětví energetiky, průmyslu, dopravy a infrastruktury. B&R je přední dodavatel řešení v oboru automatizace strojů a výrobních procesů v odvětvích, jako je výroba plastů, obalů či potravinářský průmysl. Společný závazek využívání otevřené architektury umožnuje zákazníkům širší možnost volby a vyšší flexibilitu a usnadňuje propojení ve stále více digitalizovaných odvětvích.

Inovace mají pro obě společnosti ústřední význam. B&R investuje do výzkumu a vývoje více než 10 % svých tržeb a zaměstnává přes 1000 pracovníků výzkumu a vývoje a aplikačních inženýrů. ABB na výzkum a vývoj ročně vynakládá 1,5 miliardy USD a zaměstnává přibližně 30 000 technologů a inženýrů. ABB a B&R budou do výzkumu a vývoje nadále výrazně investovat.

Automatizace strojů a výrobních procesů je klíčovým faktorem čtvrté průmyslové revoluce a internetu věcí. ABB zachová silný obchodní model B&R založený na poskytování řešení. Rozsáhlé odborné znalosti B&R využije k rozvoji nových softwarových služeb a řešení pro end-to-end digitalizaci. ABB Ability, digitální nabídka, která patří ke špičce v oboru, se nyní obohatí o rozsáhlou instalovanou základnu B&R, know-how v oblasti aplikací a řešení, znalosti simulačního softwaru a pokročilé inženýrské nástroje B&R.

Po dokončení transakce se B&R stane součástí divize ABB Průmyslová automatizace jako nová globální obchodní jednotka „Automatizace strojů a výrobních procesů“. Tuto jednotku povede současný ředitel Hans Wimmer. Obě společnosti považují management a zaměstnance B&R za zásadní faktor budoucího růstu a integrace s ABB. Spoluzakladatelé B&R Erwin Bernecker a Josef Rainer budou během integrační fáze zajišťovat kontinuitu jako poradci.

Integrace se bude soustředit na růst a bude se řídit zásadou „nejlepšího z obou světů“. K nabídce nové obchodní jednotky společnost ABB postupně přidá vlastní aktivity v oblasti PLC a servopohonů. ABB zdůrazňuje své jasné rozhodnutí pokračovat v růstu B&R stanovením střednědobého cíle ročních tržeb přes 1 miliardu USD.

ABB bude dále investovat do rozšíření činnosti B&R a bude stavět na úspěšném business modelu a značce B&R. Ústředí B&R v Eggelsbergu se stane globálním centrem ABB pro automatizaci strojů a výrobních procesů.

Díky této akvizici se ABB stane největším hráčem na rakouském trhu průmyslové automatizace. V Rakousku působí ABB již přes 100 let. Společnost B&R a její rakouské ústředí budou těžit ze své významné role v rámci ABB, zejména v Horním Rakousku. Plánované rozšíření výzkumu a vývoje i výroby v Eggelsbergu i Gilgenbergu významně posílí rakouský hi-tech průmysl.

Hodnota transakce je v souladu s hodnotou stanovenou metodou ocenění vzájemně srovnatelných firem. Strany se rozhodly, že kupní cenu nezveřejní. ABB bude akvizici financovat z hotovosti. Očekává se, že transakce v prvním roce přispěje ke zvýšení provozního zisku na akcii a dále že bude působit významným synergickým efektem ve výši 8 % samostatných tržeb B&R ve čtvrtém roce. Transakce by měla být dokončena v létě 2017 v závislosti na schválení ze strany regulačních orgánů.

B&R a ABB pořádaly dne 4. 3. 2017 v 10.30 h (SEČ) dopoledne media webcast, a to na adrese www.abb.com/ia4es. Prezentace pro digitální konferenci je k dispozici na www.abb.com/ia4wa.

ABB (ABBN: Six Swiss Ex) je technologický průkopník a přední světový dodavatel v oblasti elektrotechnických výrobků, robotiky a pohonů, průmyslové automatizace a energetiky. Celosvětově dodává zákazníkům z odvětví energetiky, průmyslu, dopravy a infastruktury. V návaznosti na více než 125 let tradice inovací společnost ABB dnes tvoří budoucnost průmyslové digitalizace a je hybnou silou energetické a čtvrté průmyslové revoluce. ABB působí ve více než 100 zemích světa a má přibližně 132 000 zaměstnanců. V České republice působí v osmi lokalitách, má zde sedm výrobních závodů, čtyři centra pro výzkum a vývoj a komplexní technický servis.

B&R je inovativní automatizační společnost s ústředím v Rakousku a pobočkami po celém světě. Jako přední světová společnost v oboru průmyslové automatizace B&R spojuje nejmodernější technologie s pokročilým inženýrským know-how. Zákazníkům prakticky ze všech odvětví poskytuje komplexní řešení pro automatizaci strojů a výrobních procesů, řízení pohonů, HMI a technologií s integrovanou bezpečností. S využitím průmyslových komunikačních standardů, jako jsou POWERLINK openSAFETY, a také výkonného vývojového prostředí Automation Studio Software společnost B&R soustavně tvoří budoucnost automatizačních technologií. Inovativní přístup, díky němuž je B&R lídrem průmyslové automatizace, je založen na snaze zjednodušovat procesy a překonávat očekávání zákazníků.

Důležitá poznámka o informacích, které se vztahují k budoucnosti Tato tisková zpráva obsahuje informace a tvrzení, která se týkají akvizice společnosti B&R společností ABB a vztahují se k budoucnosti. Tvrzení vztahující se k budoucnosti lze rozpoznat podle příslušných tvarů slov jako „plánovat“, „zamýšlet“, „očekávat“ nebo podobných výrazů. Tato tvrzení vztahující se k budoucnosti se zakládají na současných očekáváních a zahrnují neodlučitelná rizika a nejistoty včetně faktorů, které mohou očekávání zdržet, změnit nebo se od nich odchýlit a které mohou způsobit, že skutečné výsledky a výstupy se budou podstatně lišit od současných očekávání. Platnost žádného tvrzení, které se vztahuje k budoucnosti, nelze zaručit. Kromě jiných rizik neexistuje záruka, že akvizice bude dokončena, nebo pokud dokončena bude, že bude dokončena v předpokládané době, nebo že se uskuteční očekávané přínosy akvizice. Tvrzení vztahující se k budoucnosti uvedená v této tiskové zprávě je třeba uvažovat společně s mnoha nejistotami, které ovlivňují činnost společnosti ABB, zejména s nejistotami uvedenými v diskuzi o obezřetnosti ve výroční zprávě ABB na formuláři 20-F pro rok končící dnem 31. prosince 2016. ABB není povinna veřejně aktualizovat tvrzení vztahující se k budoucnosti, ať už v důsledku nových informací či událostí nebo z jiného důvodu.Pro další informace prosím kontaktujte: Grayling Agency: Olga Veselá Tel: +420 775 708 083 olga.vesela@grayling.com ABB: Lucie Melicharova Jandova Tel. + 420 731 552 178 lucie.melicharova-jandova@cz.abb.com

ABB posiluje svou digitální nabídku prostřednictvím akvizice firmy NUB3D, průkopníka v oblastech špičkových technologií pro 3D kontrolu.

Společnost ABB oznámila, že převzala španělský start-up NUB3D, předního inovátora a průkopníka v oblasti digitálních řešení pro 3D kontrolu a řízení kvality.

Tato akvizice rozšiřuje skupinové portfolio řešení ABB Ability™ propojující zákazníky s průmyslovým internetem věcí. Program ABB Ability je založen na inteligentním cloudu s využitím připojených zařízení k získávání digitálních informací. Na základě těchto informací můžou zákazníci včas přijímat příslušná opatření. Obě společnosti se dohodly, že hodnota transakce nebude zveřejněna.

NUB3D je soukromá společnost se sídlem v Barceloně zabývající se technologiemi pro 3D skenování bílým světlem. Pomocí 3D skenování lze optimalizovat kontrolu kvality a následně optimalizovat řízení výroby. Technologie dokáže odhalit odchylky rozměrů a geometrie spolehlivě a s velmi vysokou přesností.

Spojení společností NUB3D, špičky v oboru 3D vidění a metrologie, se značkou s celosvětovou působností, nabídkou a podporou zákazníků, umožní společnosti ABB vytvářet automatizované kontrolní systémy a systémy pro řízení kvality. Systémy budou určeny zejména pro dodavatele automobilového průmyslu, leteckou výrobu a zákazníky v sektorech jako je výroba plastových dílů a kovovýroba.

Tato technologie představuje budoucnost flexibilní výroby. Umožňuje vysoký stupeň automatizace pomocí pokročilé analýzy dat a zároveň optimalizaci výrobních procesů. NUB3D se stane součástí jednotky Robotika v rámci divize ABB Robotika a pohony, potažmo nového globálního aplikačního centra pro 3D metrologii.

„Tato akvizice nás přibližuje o další krok k továrně budoucnosti. Automatizační procesy našich zákazníků jsou stále pokročilejší, výrobní cykly se přitom zkracují. Schopnost efektivně automatizovat řízení kvality se stává atraktivní konkurenční výhodou,“ uvedl Sami Atiya, prezident divize ABB Robotika a pohony. „Spojení robotiky a inteligentního softwaru má zásadní význam pro digitalizaci a rozšíření portfolia řešení ABB Ability™ jako klíčového činitele naší strategie Next Level.“

Výrobci jsou nuceni zvyšovat kvalitu a produktivitu při stále častějších požadavcích na variabilitu výrobků a řešení na míru a to i v případě menších sérií. Technologie 3D senzorů NUB3D zaznamenává detailní údaje o geometrii dílu a porovnává je s digitálními CAD modely. Tento postup umožňuje automatickou kontrolu kvality výrobního procesu, výrobním závodům dovoluje zkrátit čas cyklu, zvýšit kvalitu a snížit riziko chyb při řízení kvality.

Jorge Rodriguez, generální ředitel NUB3D, dodal: „Nyní nastal ideální okamžik a ABB je dokonalým partnerem pro naši expanzi na rostoucím trhu 3D metrologie. ABB Ability™ platforma dokonale doplňuje naše pokročilá digitální řešení. Široké robotické portfolio ABB a rozsáhlé celosvětové působení této společnosti zajišťují, že budeme moci využít našeho náskoku v oboru integrovaných robotických kontrolních řešení.“

ABB a NUB3D již úspěšně představily dvě plně robotizovaná automatická řešení pro kontrolu na výrobní lince i mimo ni. Tato řešení využívají 3D senzorů bílého světla od NUB3D a prodávají se pod názvy FlexInspect a InspectPack.

ABB (ABBN: Six Swiss Ex) je technologický průkopník a přední světový dodavatel v oblasti elektrotechnických výrobků, robotiky a pohonů, průmyslové automatizace a energetiky. Celosvětově dodává zákazníkům z odvětví energetiky, průmyslu, dopravy a infastruktury. V návaznosti na více než 125 let tradice inovací společnost ABB dnes tvoří budoucnost průmyslové digitalizace a je hybnou silou energetické a čtvrté průmyslové revoluce. ABB působí ve více než 100 zemích světa a má přibližně 132 000 zaměstnanců. www.abb.comABB Robotika je předním dodavatelem průmyslových robotů. Mimo jiné dodává softwarová řešení pro roboty, aplikace a periferie, periferní zařízení, modulární výrobní buňky a dále služby v oblasti svařování, manipulace, lakování, paletizace a obsluhy strojů. Ke klíčovým trhům patří automobilový průmysl, výroba plastů, obrábění, slévárenství, elektronika, farmaceutický a potravinářský průmysl. Silná orientace na ucelená řešení pomáhá výrobcům zvýšit produktivitu, kvalitu výroby a bezpečnost práce. ABB již po celém světě instalovala více než 300 000 robotů. Všechny výrobky ABB Robotika jsou plně podporované celosvětovými prodejními a servisními organizacemi ABB Robotika v 53 zemích ve více než 100 lokalitách. www.abb.cz/robotika

![]() Jak udržet konstantní teplotu forem během lisování? To je otázka, se kterou se potýká řada lisoven. Obecně byly dva způsoby řešení – buď se teplota formy neřešila a chladilo se na nejnižší možnou teplotu, včetně všech negativních průvodních jevů, jako jsou nekorektní rozměry, vysoké napětí ve výlisku, nebo problémy s povrchem atd.

Jak udržet konstantní teplotu forem během lisování? To je otázka, se kterou se potýká řada lisoven. Obecně byly dva způsoby řešení – buď se teplota formy neřešila a chladilo se na nejnižší možnou teplotu, včetně všech negativních průvodních jevů, jako jsou nekorektní rozměry, vysoké napětí ve výlisku, nebo problémy s povrchem atd.

Druhou variantou pak bylo zakoupení drahého temperačního přístroje, který ovšem v některých provedeních má problémy udržet konstantní teplotu formy například při přerušení výroby. Navíc se jedná o přístroje a aktivním výhřevem, tedy spotřebou elektrické energie. Na trhu je velké množství regulátorů teploty formy. Jedná se o různé systémy řízení teploty ať již pomocí vody, nebo temperaci pomocí oleje na vyšší teploty.

Třetí možností v tuto chvíli je aplikace regulačního teplotního ventilu, která na Český a Slovenský trh dodává firma JAN SVOBODA s.r.o.

Mechanický regulátor teploty formy firmy Smartflow se ovšem zcela vymyká zavedeným postupům a nabízí unikátní možnosti řízení teploty.

Mechanický regulátor teploty formy firmy Smartflow se ovšem zcela vymyká zavedeným postupům a nabízí unikátní možnosti řízení teploty.

Systém mechanické regulace funguje bez elektrické energie, čímž snižuje ekonomickou náročnost výroby a navíc minimalizuje průtoky vody tak, aby lisovna šetřila finanční prostředky potřebné na korektní a opakovatelné technologické postupy.

Je nutné si uvědomit, že při vstřikování plastů od formy předává roztavený plastový materiál formě teplo, které se následně odvádí přes do chladící vody.

Mechanický regulátor snímá teplotu výstupní vody z formy a dle potřeby omezuje, nebo naopak zvedá průtok vody tak, aby byla dodržena teplota formy předepsaná výrobcem plastového materiálu. Když teplota chladící vody stoupne k maximální povolené hodnotě, systém otevře průtok a dojde k intenzivnějšímu ochlazování formy tak, aby nedošlo k přehřátí formy. Naopak pokud se teplota formy limitně blíží spodní nastavené hranici regulátor omezí průtok a tím dojde k udržení požadované teploty.

Tradiční, vysoké rychlosti turbulentního proudění běžně používané v chladících okruzích pro optimální přenos teploty z formy do chladícího média jsou v případě nasazení mechanického regulátoru teploty formy Smartflow zcela irelevantní, protože cílem není dosažení maximálního ochlazení tvaru, ale udržení stálé teploty formy. Systém (jak již bylo zmíněno) využívá efektu vyhřívání formy vstřikovaným plastem a udržuje nastavenou teplotu na výstupu tak, aby bylo dosaženo konstantní, optimální teploty pro vstřikování plastu.

Mechanický regulátor například automaticky kompenzuje teplotu vstupního chladícího média, která je odlišná nejen v různých časových období roku, ale také rozdíly ve dne a v noci.

Systém je obecně vhodný pro formy, kde je přívod vstupní vody chladnější než forma a teplota materiálu je dostatečná pro ohřev formy na požadovanou teplotu. Vstřikovaný materiál musím mít potenciál nahřát formu během krátké doby na provozní teplotu.

Aby bylo dosáhnuto co nejpřesnějšího nastavení, systém mechanické regulace teploty formy pracuje s jednotkami BTU (tedy British Thermal Unit). Tato starší jednotka, která se dodnes používá v anglicky mluvících zemí, byla v Evropě nahrazena jednotkou soustavy SI – joule. Definice této jednotky: jedná se o množství tepla potřebného ke zvýšení teploty 1 libry kapalná vody o 1F při tlaku 1 atmosféry.

Díky mechanickému regulátoru je tedy možné u některých forem výrazně ušetřit energii potřebnou na korektní temperaci a snížit tím náklady na výrobu.

Více na www.jansvoboda.cz

O firmě JAN SVOBODA Rodinná firma JAN SVOBODA s.r.o. dodává již více jak 20 let polotovary na plasty a lehké kovy od rámů forem, sloupků, pouzder a vyhazovačů, přes hydraulické válce, horké trysky, datumovky, speciální prvky do chladících okruhů až po speciální přídavné jednotky dávkování masterbatche, čištění forem, kontrola chladících okruhů a dalších speciálních zařízení. Sortiment je vybírán tak, aby byl zaručen co nejlepší poměr cen/výkon. Firma JAN SVOBODA nabízí progresivní technologie tak, aby pokryla požadavky moderní výroby s maximálním přihlédnutím na vysokou kvalitu finálního plastového výstřiku s požadavkem minimální ceny údržby a dlouhodobé životnosti. Přístup firmy Svoboda nejlépe vykresluje firemní heslo „Rozdíl je v kvalitě“.Videopozvánku na konferenci PLASTY a FORMY 2017 najdete zde:![]()

Zveme Vás na odborný seminář - Inovativní řešení forem 2017, pořádaný společností CECHO - BOHUMIL CEMPÍREK s.r.o.

Zveme Vás na odborný seminář - Inovativní řešení forem 2017, pořádaný společností CECHO - BOHUMIL CEMPÍREK s.r.o.

Systém Airtect by se dal velmi jednoduše představit jako systém, který zabraňuje kompletnímu zatečení horkých systémů, a/nebo strojů – viz obrázek 1 a 2.

Ovšem problematika úniku plastu není tak jednoduchá, jak na první pohled vypadá.

Díky snižování základních (nákupních) cen na pořízení formy dochází ke snižování kvality základního materiálu formy a formy celkově, čímž se problematika úniku plastů dostává stále častěji do popředí.

K úniku plastu může dojít na několika standardních místech. Tedy okolo špičky trysky, mezi hlavičkou trysky a rozváděcí deskou, mezi vstřikovací objímkou a rozváděcí deskou a bohužel také mezi špičkou vstřikovací jednotky a vstupem do formy, tedy vstřikovací objímkou – viz obrázek 3 – nejběžnější místa úniku materiálu. Máme-li ve formě zažehlovací systém, tak zde přibývá další potenciální místo úniku, a to nad rozváděcí deskou okolo jehly.

Dojde-li pak k zatečení, tak velmi často nebývá na vině horký systém, ale nejčastěji je nutné hledat příčinu ve formě.

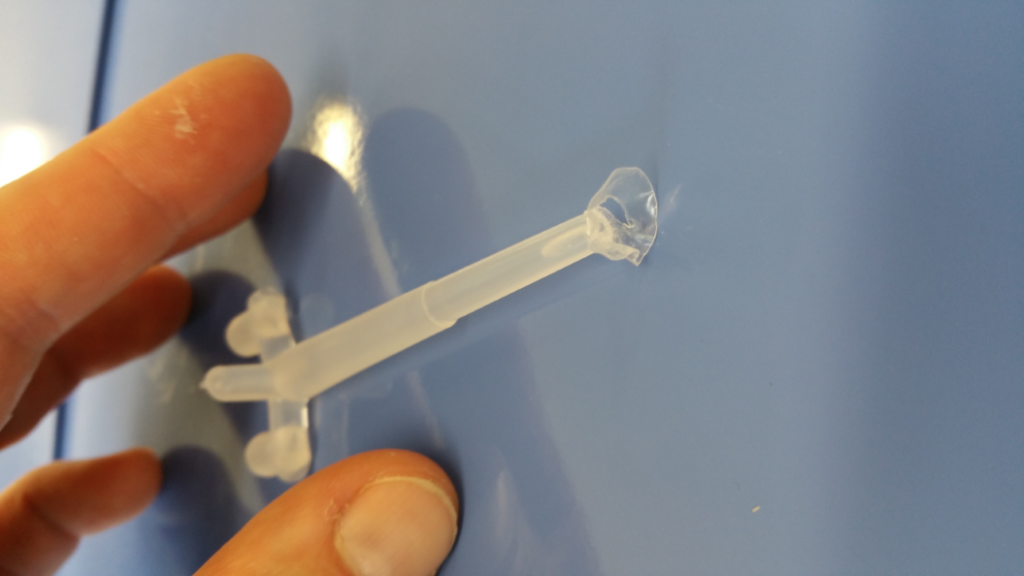

Obecně lze rozdělit úniky na dva základní typy. První z nich je problém ryze mechanický. Může se jednat o špatnou zástavbu (nejčastěji špatná výška desky okolo horkého systému), kdy je systém vložen do zástavby s příliš velkou vůlí. Dále se může jednat o použití nevhodného materiálu, kdy dojde k překročení meze pevnosti obalových desek horkého systému. Další z mechanických příčin pak může být špatná tolerance na těsnící ploše špičky trysek, buď přímo z výroby, nebo když dojde vlivem natápění a chládnutí horkého systému k obrusnému efektu na leštěné těsnící ploše trysky/špičky. Nezanedbatelná je také špatně vystředěná špička vstřikovací jednotky, nebo nesouhlasný tvar špičky, které jsou častou příčinou zatečení vstřikovací jednotky – viz obrázek 2 (výsledek) – únik materiálu na vstřikovací jednotku a obrázek 4 (příčina) – tedy nesouhlasný tvar špičky vstřikovací jednotky a vstupu do formy.

Obrázek 4 – nesouhlasný tvar špičky vstřikovací jednotky a vstřikovací objímky umožňuje hromadění plastu před špičkou a následně únik materiálu směrem na topení vstřikovací jednotky

Velmi zanedbávaná je také problematika chemické koroze, která znemožní korektní utěsnění systému a je častou příčinou úniku plastu z horkého systému – viz obrázek 5.

Finální cenu plastového výrobku ovlivňuje primárně tvar výstřiku, který předurčuje složitost formy. Tedy nástroj (forma) se také podílí na finální ceně výrobku a to v kombinaci se strojem, materiálem, technologickými podmínkami atd.

Ovšem velmi podceňovaná a velmi důležitá je cena údržby, která zvláště v případě problémů vstupuje výrazným způsobem do finální ceny výstřiku. Je nutné si uvědomit, že pokud zateče horký systém (viz obrázek 1), tak ve standardním případě není možno určit místo úniku. Není-li možné určit místo úniku, je nástroj předem odsouzen k opakování zatečení a tím se následně zvyšuje cena výstřiku.

Z toho důvodu se logicky nabízí integrovat do formy systém Airtect nové generace, který přechází zatečení horkého systému a umožňuje přesně určit místo úniku plastového materiálu.

Během vývoje systému kontroly zatečení došlo k výraznému technickému posunu a poslední generace Airtect nabízí kombinaci zkušeností a technických vychytávek, které ještě nedávno nebyly k dispozici.

Základní řídící jednotka je dodávána s příslušenstvím pro kontrolu úniku plastu mezi vstřikovací jednotkou a vstupem do formy. Tato verze je nedílnou součástí stroje. Je potřeba si uvědomit, že pokud dojde k zatečení směrem na vstřikovací jednotku, tak není mimo provoz pouze jedna forma, ale celý stroj – tedy do doby vyřešení (opravy) není možné provozovat více než jednu formu. Díky tomu se následně může stát, že není možné splnit slíbené dodávky klientům. I z toho důvodu jsou dodávky rozděleny do dvě části:

Ochrana nástroje se aplikuje do formy. Jedná se o soustavu nerezových senzorových trubiček, které jsou na jedná straně navedeny do kritických bodů. Druhá strana senzorových trubiček je zaústěna do spodního dílu rozvaděče, který zůstává nedílnou součástí formy. O spojení řídící jednotky (součást stroje) a rozváděcí části (součást formy) se pak stará mobilní díl rozvaděče, který může být součástí stroje, nebo jej lze jednoduše přemísťovat dle potřeby ze stroje na stroj.

Systém Airtect tedy dokáže identifikovat i velmi malé úniky plastu z horkého systému, následně zastavit stroj, a přesně určit místo úniku.

Díky tomu, je možné odstranit primární příčinu zatečení plastu a to bez nutnosti čistit celý horký systém, výměny topení a čidel a hlavně bez prostojů, které si běžně oprava vyžádá.

Zjednodušeně řečeno – aplikace detekce úniku plastu umožňuje vyrábět levněji a tím přispívá k lepší ekonomické bilanci lisovny.

Jednoduchost instalace - viz obrázek 6 – a údržby, pak je zárukou dlouhé životnosti a spolehlivosti vstřikovací formy.

Nová generace detekce úniku plastu Airtect navíc dostala v základu automatickou kalibraci sensorů při každém spuštění. Inovovaný materiál senzorových trubiček, umožňuje jednodušší zástavbu díky výraznému zmenšení poloměru ohybu. Mechanické úchyty sensorů, umožňují přesnou montáž a zabraňují odtlačení senzorových trubiček z místa snímání tlakem uniklého materiálu.

Oddělením elektronické části rozvaděče, od mechanické části, která je součásti formy, pak došlo ke snížení nákladů na instalaci systému Airtect pro kontrolu úniku plastu.

Maximální počet hlídaných zón na jednu řídící jednotku se ustálil na 32kontrolovaných místech, s možností zvýšit tento na 64, nebo 96 pomocí dodatečné řídící jednotky.

Navíc je do rozvaděče Airtect, který je umístěn na formě integrováno hlídání teploty formy. Díky tomu je zde automatická kontrola teplotního managementu formy a tím se snižuje riziko výroby zmetků kvůli neshodné teplotě na nástroji. Systém Airtect hlídá jak minimální, tak i maximální povolenou teplotu.

Pokud máte zájem o snižování nákladů na výrobu pomocí prevence zatečení horkého systému kontaktujte nás na info@jansvoboda.cz

O firmě JAN SVOBODA Rodinná firma JAN SVOBODA s.r.o. dodává již více jak 20 let polotovary na plasty a lehké kovy od rámů forem, sloupků, pouzder a vyhazovačů, přes hydraulické válce, horké trysky, datumovky, speciální prvky do chladících okruhů až po speciální přídavné jednotky dávkování masterbatche, čištění forem, kontrola chladících okruhů a dalších speciálních zařízení. Sortiment je vybírán tak, aby byl zaručen co nejlepší poměr cen/výkon. Firma JAN SVOBODA nabízí progresivní technologie tak, aby pokryla požadavky moderní výroby s maximálním přihlédnutím na vysokou kvalitu finálního plastového výstřiku s požadavekem minimální ceny údržby a dlouhodobé životnosti. Přístup firmy Svoboda nejlépe vykresluje firemní heslo „Rozdíl je v kvalitě“.Videopozvánku na konferenci PLASTY a FORMY 2017 najdete zde:![]()

![]() ColorSave 1000 je poslední generace gravimetrického dávkování masterbatche pro lisovny. Jedná se o patentovaný systém Izraelské firmy LIAD, který má vnitřní vážící násypku, která zajišťuje vysokou odolnost vůči mechanickým nárazům a chvění. Společnost LIAD byla založena v roce 1979 v Izraeli a dnes je standardem pro špičková řešení dávkování aditiv. Masterbatch, neboli aditiva jsou pevné, nebo i kapalné přísady do základního plastového materiálu, které se dodávají pro změnu vlastností základního materiálu.

ColorSave 1000 je poslední generace gravimetrického dávkování masterbatche pro lisovny. Jedná se o patentovaný systém Izraelské firmy LIAD, který má vnitřní vážící násypku, která zajišťuje vysokou odolnost vůči mechanickým nárazům a chvění. Společnost LIAD byla založena v roce 1979 v Izraeli a dnes je standardem pro špičková řešení dávkování aditiv. Masterbatch, neboli aditiva jsou pevné, nebo i kapalné přísady do základního plastového materiálu, které se dodávají pro změnu vlastností základního materiálu.

Primárně se jedná o změnu barvy, zvýšení odolnosti vůči UV záření, retardéry hoření, mazání, nebo naopak protiskluzové vlastnosti, korozní inhibitory, antibakteriální, nebo antioxidační vlastnosti atd.

Inovativní desing a perfektní samoučící se algoritmy zajišťují stejnoměrné, velmi přesné dávkování, bez ohledu na hustotu materiálu, nebo velikost granulátu.

Mimořádná přesnost snižuje rozptyl dávky, což je první předpoklad snížení spotřeby additiv. Velmi důležité jsou ovšem samoučící algoritmy zpřesňující dávky aditiva. V průběhu normálního provozu gravimetrický dávkovač ColorSave neustále kontroluje hmotnost aditiva dávkovaného do stroje pomocí metody Loss-In-Weigt - LIW (metoda úbytku hmotnosti). Kontinuální vážení materiálu v násypce okamžitě detekuje jakoukoliv změnu úbytku váhy a neustále zpřesňuje dávku.

V nabídce jsou v tuto chvíli řešení jak pro vstřikování plastů, tak i pro extruzi, nebo centrální dávkování materiálu, včetně centrálního rozvodu po lisovně z jednoho místa.

Systémy LIAD pro vstřikování plastů jsou dostupné od mikro dávkování (označení ColorSave-Micro), které umožňují dávkovat po jednotlivých peletách granulátu o specifické hmotnosti 10-40mg/peleta), přes standardní ColorSave-1000, které dávkuje až do hmotnosti 80kg aditiva za hodinu.

Velmi oblíbenou možností pak je systém BatchSave, který umožňuje jednoduše míchat více požadovaných materiálů dohromady. Všechny dávky míchaného materiálu jsou plně pod kontrolou a spolu se vysokou přesností násypky (max 0,1% dávky). Součástí míchacího systému BatchSave je unikátní míchač dávky bez mrtvých koutů, čímž je zajištěno homogenní promíchání. Homogenita míchané dávky je velmi důležitá pro vynikající výsledné vlastnosti finálního vstřikovaného produktu.

Systém ColorSave-1000 je možné dodat se šesti velikostmi podavače (podávací šnek), které zohledňují požadované množství aditiva a to od mikro objemů (1-3 granule) na minimální množství aditiva, až po velmi velké objemy v hodnotě 0,6kg až 80kg za hodinu provozu. U verze ColorSave-Micro je pak podávání aditiva realizováno pomocí speciálního vibračního podavače. Micro systém je vhodný pro velmi přesné malé výrobky s dávkováním do 80g aditiva za minutu.

Pro praktický provoz je důležité, že systém umožňuje jednoduše přímo na stroji vyměnit podavač a tím získat z primární dodané jednotky systém, s odlišnými parametry. Šnekové podavače jsou navzájem zaměnitelné a není problém při výměně formy změnit také podavač.

Správná velikost podavače dovoluje dosáhnout vyšší přesnosti a tím i vyšší úspory aditiva.

S tím pak úzce souvisí velikost násypky, která se dodává ve třech standardních velikostech a to pro 3kg, 5kg a 10kg aditiva v zásobníku. Patentovaný vážící mechanismus je intaktní vůči mechanickým nárazům a chvění. Navíc je zde automatická teplotní kompenzace pro zvýšení přesnosti.

Pro korektní funkci je nutné zvolit správnou velikost zásoby aditiva v násypce tak, aby integrovaný Venturiho nasavač aditiva mohl dobře plnit svou funkci. Pro správné nastavení velikosti zásobníku a velikosti podavače je potřebné dodat tyto informace:

Systém je navíc spojen se strojem, takže dostává okamžité informace o změně plastikované dávky, které okamžitě přizpůsobuje dávku. Tato funkce je velmi důležitá zvláště u starších strojů (hlavně hydraulických), kde může docházet k rozptylu velikosti šnekované dávky. Díky výše uvedené funkci je pak zaručeno shodné procentuální promíchání aditiva do základního materiálu.

Instalaci na stroj je možná provést pomocí šestibokého adaptéru, který je standardní součástí dodávky. Dále se v nabídce nachází chlazený adaptér, nebo adaptér s míchačem.

Nedílnou součástí dodávky pak je (jak bylo výše uvedeno) nasávací Venturiho trubice s vyztuženou hadicí pro nasávání aditiva a bezproblémový automatický chod.

Celý systém je pak řízení výkonnou, snadno ovladatelnou řídící jednotkou se sofistikovaným softwarem, který je možné napojit na centrální dohled pomocí systému LIAD View. Ten umožňuje sledovat pracovní fáze všech dávkovačů ColorSave ve firmě na jedné obrazovce, včetně grafů a aktuálního poměru dávkování aditiv a rychlostí motoru. Samozřejmostí je celková hmotnost, hmotnost vstřikované dávky, generování zpráv o provozu atd.

Je zde také možnost vzdálené aktualizace pracovních parametrů pro jednotlivé podavače.

Aby byl celý systém maximálně efektivní, bylo při jeho vývoji myšleno na maximální jednoduchost obsluhy. Pro korektní funkci tedy stačí dva jednoduché kroky. Na dotykové obrazovce řídícího systému stačí zadat váhu výstřiku a požadovaná procenta přidávaného aditiva. Další parametry si systém pomocí inovovaných algoritmů dopočítá sám a navíc, se bude dávka díky samoučícím funkcím postupně zpřesňovat.

Pro rychlou změnu barvy, respektive obecného aditiva je zde funkce reverzního chodu podavače, který vyšnekuje nepoužitý materiál zpět do nádoby, aby ztráty aditiva byly minimální. Při změně velikosti dávky je pak možné vyměnit podávací šnek tak, aby byla dosažena co nejvyšší přesnost.

Pro více informací nás kontaktujte na info@jansvoboda.cz

O firmě JAN SVOBODA Rodinná firma JAN SVOBODA s.r.o. dodává již více jak 20 let polotovary na plasty a lehké kovy od rámů forem, sloupků, pouzder a vyhazovačů, přes hydraulické válce, horké trysky, datumovky, speciální prvky do chladících okruhů až po speciální přídavné jednotky dávkování masterbatche, čištění forem, kontrola chladících okruhů a dalších speciálních zařízení. Sortiment je vybírán tak, aby byl zaručen co nejlepší poměr cen/výkon. Firma JAN SVOBODA nabízí progresivní technologie tak, aby pokryla požadavky moderní výroby s maximálním přihlédnutím na vysokou kvalitu finálního plastového výstřiku s požadavekem minimální ceny údržby a dlouhodobé životnosti. Přístup firmy Svoboda nejlépe vykresluje firemní heslo „Rozdíl je v kvalitě“.