"Více než stroj" – s tímto mottem ENGEL představil své odborné znalosti v oblasti systémových řešení na veletrhu Fakuma 2015 od 13. do 17. října v německém Friedrichshafenu. Automatizace, výrobní technologie, optimalizace procesů a služby jsou nedílnou součástí filozofie společnosti ENGEL. Pomocí pěti inovativních aplikací pro odvětví automobilového průmyslu, technického vstřikování plastů, telekomunikací, výroby obalových materiálů a zdravotnického průmyslu, výrobce strojů se sídlem ve Schwertbergu v Rakousku, na svém veletržním stánku jasně ukázal, jak lze plně využít jejich potenciál díky inteligentním součástkám a propojení strojů.

Vzácné dřeviny v automobilovém interiéru poskytují pohodlí a nádech luxusu. Ve spolupráci s HIB Trim Part Solutions v německém Bruchsalu – dceřiné společnosti NBHX Trim GmbH – a dalšími partnery, ENGEL vyvinul způsob ekonomické výroby dekorativních prvků s originální dřevěnou dýhou. Při technologii ENGEL clearmelt se v jednom pracovním kroku na dýhu zezadu vstřikuje termoplast a pak se dýha potáhne transparentním polyuretanem k ochraně povrchu. Tato metoda byla představena v roce 2009 a nyní je na pokraji svého prvního sériového použití. A dříve než pro sériovou výrobu určená výrobní buňka vstoupí u společnosti HIB Trim Part Solutions do služby, vyráběla na veletrhu Fakuma dekorativní prvky z ušlechtilého dřeva ve dvojnásobné formě.

Jádrem výrobní buňky je vstřikovací stroj ENGEL duo 3550/650 combi M s otočnou deskou, díky které se vyrobí velké množství zboží, s krátkou dobou cyklu a nejvyšší produktivitou. Z jedné strany formy se na dřevěné dýhy zezadu vstřikuje PC/ABS, zatímco druhá strana je zaplavena polyuretanem. Systémovým partnerem ENGEL pro technologie PUR je společnost Hennecke v německém St. Augustinu. Aby bylo možné řídit celý polyuretanový proces přes displej na vstřikovacím stroji, ENGEL plně integroval řešení Hennecke do řízení stroje CC300.

Další vývoj v oblasti materiálů zvyšuje produktivitu procesu ENGEL clearmelt. Polyuretan použitý na veletrhu Fakuma již obsahuje separační prostředek, který šetří celý pracovní krok. Protože doposud musely být plochy dutiny před zpracováním polyuretanu postříkány separačním prostředkem.

Výrobní buňka pracuje vysoce automatizovaně. Robot Engel easix vloží dřevěné dýhy do formy a hotové díly odebere ven. Je to poprvé, kdy ENGEL představil tyto své nové velké roboty ENGEL easix na veletrhu. Díky spolupráci s roboty Kuka se sídlem v německém Augsburgu je ENGEL schopen automatizovat své největší vstřikovací stroje s uzavírací silou až 5500 tun pomocí víceosých robotů.

Stejně jako u menších verzí ENGEL easix i u lineárních robotů modelové řady ENGEL viper je řízení velkého víceosého robota integrováno do řízení vstřikovacího stroje CC300. Zpracovatel plastu těží z jednotné obslužné logiky vstřikovacího stroje a automatizace a i z vyšší využitelnosti zařízení, protože seřizovač může snadno sám vykonat mnoho úkolů, na které byl dříve nezbytný programátor. Vzhledem k tomu, že vstřikovací stroje a roboti mají přístup do stejné databáze, automaticky koordinují své pohyby tak, aby se maximalizovala celková účinnost. V mnoha aplikacích to vede k celkové kratší době cyklu.

Dalšími partnery prezentace na veletrhu byla firma Schöfer ze Schwertbergu v Rakousku a firma Votteler z německého Korntal-Münchingenu.

Význam vícesložkové technologie roste také při zpracování tekutého silikonu. V mnoha aplikacích umožňuje bezpečné spojení termoplastu a silikonu teprve integrovaný vstřikovací proces. Příkladem toho jsou membrány, které zajišťují funkčnost a bezpečnost čerpadel nebo ventilačních systémů. Společně se svým partnerem – společností Schneegans Freudenberg Silicon (Losenstein, Rakousko) – ENGEL vyráběl v průběhu veletrhu Fakuma 2015 membrány z polyamidu vyztuženého skleněnými vlákny a tekutého silikonu. Byl zde použit vstřikovací stroj ENGEL victory 200H/60L/140 combi s integrovaným lineárním robotem ENGEL viper 40. V oblasti zpracování tekutého silikonu byla na veletrhu jako další partner zapojena společnost Elmet (Oftering, Rakousko).

Výroba dvousložkových dílů využívá optimálně potenciál účinnosti bezsloupkové upínací jednotky stroje ENGEL victory. Objemná dvoudílná forma dosahuje až k okraji upínacích desek a tím se hodí na poměrně kompaktní 140tunový vstřikovací stroj. Druhým faktorem účinnosti je automatizace. Lineární robot má volný přístup do formy z boku a může bezpečně pracovat navzdory velkému chapadlu. Třetí faktor účinnosti konečně vyplývá z velmi vysoké stability procesu, kterou konstruktivně zajišťuje bezsloupková uzavírací jednotka. Patentovaný rozdělovač síly zajišťuje, že se pohyblivá upínací deska během vybudování uzavírací síly posunuje přesně podle formy a uzavírací síla je tak rozložena rovnoměrně po povrchu desky. Tímto způsobem jsou jak vnější, tak i vnitřní dutiny zavřené stejnou silou, což výrazně snižuje opotřebení formy a zvyšuje kvalitu výrobků. Bezotřepové, bezodpadové a plně automatizované zpracování tekutého silikonu bez dodatečných úprav je předpokladem ekonomické výroby high-tech výrobků z tekutého silikonu.

Nově na veletrhu Fakuma 2015 ENGEL představil vysoce integrovaný a plně automatizovaný proces pro výrobu krytů termospínače – od suroviny až po kompletně otestované a označené kovoplastové kompozitní díly. Srdcem výrobního úseku je vertikální stroj ENGEL insert 60V/35. V přední části procesu vstřikování je odvíječka pásu, lisovací modul a modul pro formování závitu, v zadní části pak kontrola kvality, značení laserem a další lisovací modul.

Tepelné spínače, jako například ty, které slouží k monitorování elektromotorů v automobilech nebo domácích spotřebičů, se obvykle vyrábějí ve složitém, vícestupňovém procesu. Kovové součástky jsou obvykle lisovány a obstřikovány na různých místech. To vyžaduje nejen značné logistické úsilí, ale i velké množství materiálu, protože musí být v součinnosti dva na sobě nezávislé procesy. Zejména při použití barevných kovů je toto významnou nákladovou položkou.

Potenciál úspor prostřednictvím integrace procesů je tímto odpovídajícím způsobem vysoký. Systém řešení realizovaný společností ENGEL ve spolupráci se svým partnerem MMS Modular Molding Systems (Berndorf, Rakousko) garantuje nejnižší možné jednotkové náklady a činí sloučenou výrobu úspornější i na místech s vysokou úrovní mezd.

Polotovar pro mosazné nosné destičky je přiveden přímo z role včetně předem raženého průchodu pro závit. Závit je vytvořen servoelektricky ještě předtím, než jsou nosné destičky na lince obstříknuty polyamidem plněným skelnými vlákny. Bezprostředně po vstřikování se provádí kontrola kvality. Kromě kamerové zkoušky bylo poprvé do formy integrováno testování pomocí vysokého napětí, čímž je zajištěno stoprocentní testování elektrického průrazu v průběhu výrobního procesu. Dobré díly jsou laserem označeny tak, aby byla zajištěna jejich úplná dohledatelnost, než je ve druhém lisovacím modulu rozdělovač odstraní a než jsou hotové díly vyjmuty z linky. Výrobní buňku opustí každých 20 sekund osm dílů připravených k instalaci. Díky modulární konstrukci systémů MMS mohou být snadno integrovány přídavné moduly pro zpracování, například pro odporové nebo laserového svařování, nýtování, montáž nebo čištění dílů.

V případě, že ENGEL dodává výrobní linku jako systémové řešení komplexního celku, je celý proces vizualizován a ovládán řízením CC300 ze vstřikovacího stroje ENGEL. To výrazně snižuje složitost a zjednodušuje provoz. Zároveň důsledná integrace ovládacích prvků zajišťuje kompletní dokumentaci procesů a sledovatelnost.

Flexibilita hrála na výstavní ploše výroby obalových materiálů společnosti ENGEL na veletrhu Fakuma 2015 důležitou roli. Na stroji ENGEL e-motion 440/160 se vyráběly 155mililitrové kulaté kontejnery s integrovaným bezpečnostním uzávěrem v 4násobné formě od společnosti Otto Hofstetter (Uznach, Švýcarsko). Díky označení ve formě opouští výrobní buňku obaly připravené k plnění. Automatizaci IML provádí společnost Beck Automation (Oberengstringen, Švýcarsko). Nový systém BECK-FLEX oslavil na stánku ENGEL svou světovou premiéru.

Obchodní partneři společně prezentovali, jak se obaly vyrobené technologií IML daří vyrobit s maximální efektivitou, navzdory malé velikosti dávek, a jak systém BECK-FLEX podporuje flexibilní využití pro různé formy – jak pro kontejnery, tak i pro víka – štítky a vstřikovací stroje s uzavírací silou až 420 tun.

Protože kromě flexibility, zejména doba cyklu určuje konkurenceschopnost výrobce obalů, navrhl ENGEL svůj plně elektrický vstřikovací stroj ENGEL e-motion důsledně pro vysoce výkonný provoz. Je zde dosaženo doby cyklu zřetelně pod 3 sekundy a rychlosti vstřikování více než 500 mm za sekundu a přitom spojují stroje ENGEL e-motion nejvyšší výkon s maximální energetickou účinností a hygienou. Uzavřený systém pro kloubové páky a vřetena zaručuje optimální a čisté mazání všech pohyblivých strojních součástí po celou dobu, a díky tomu splňuje vysoké požadavky na čistotu v potravinářském průmyslu.

Tři premiéry najednou kombinoval exponát ve výstavním prostoru Medical společnosti ENGEL na veletrhu Fakuma. Plně elektrický a bezsloupkový stroj ENGEL e-motion TL se prezentoval v novém 80tunovém provedení; a s rozdělovačem z nerezové oceli nastavuje ENGEL nové standardy správné výrobní praxe v oblasti výroby pro čisté provozy.

Během pěti dnů veletrhu stroj ENGEL e-motion 170/80 TL vyráběl v 16násobné formě od společnosti Fostag FORMENBAU (Stein am Rhein, Švýcarsko) držáky na jehly pro 1ml bezpečnostní stříkačky. Filigránské kousky polystyrenu – hmotnost jedné injekce je jen 0,08 g – jsou opatřeny bodem požadovaného zlomu, aby nebylo možné jednorázové injekční stříkačky znovu použít. Toto je důležitý bezpečnostní prvek zejména v rozvojových zemích.

Velmi tenké a různé tloušťky stěn vyžadují velmi přesné řízení procesu. Příliš vysoká uzavírací síla nebo výkyvy v objemu taveniny vedou okamžitě k výrobě zmetku. Aby se tomu zabránilo, jsou zde použita dvě softwarová řešení z řady produktů ENGEL iQ. Jedním z nich je software ENGEL iQ weight control, který automaticky detekuje výkyvy v množství taveniny i viskozitě materiálu a vyrovnává je ve stejném rozsahu. Druhým z nich je nový software iQ clamp control, který průběžně upravuje uzavírací sílu, aby odpovídala aktuálním parametrům procesu.

ENGEL e-motion 80 TL také konstrukčně vyniká při konstantním řízení procesů. Nový rámcový koncept plně elektrických bezsloupkových strojů zaručuje obzvláště vysokou paralelitu desek a zajišťuje rovnoměrné rozložení uzavírací síly po celé upínací ploše formy.

ENGEL představil malý plně elektrický, bezsloupkový stroj na veletrhu K 2013 a nyní svou modelovou řadu ještě rozšiřuje o 80tunovou variantu. Vzhledem k tomu, že nepřekáží žádné sloupky, dají se upínací desky plně využít na okrajích. To znamená, že velké formy mohou být namontovány na relativně malých vstřikovacích strojích, což udržuje nízké investiční a provozní náklady a zejména umožňuje kompaktní výrobní buňky. Zejména v čistém provozu je produktivita na jednotku plochy důležitým ukazatelem účinnosti.

Mezi další výhody bezsloupkové technologie patří rychlé výrobní procesy a efektivní řešení automatizace, protože robot má volný přístup do formy z boku a může bezpečně pracovat navzdory velkému chapadlu. Také to ukázal veletržní exponát.

Jako poskytovatel systémů ENGEL neustále rozšiřuje svou nabídku periférií, které odpovídají správné výrobní praxi. Například i dopravníky jsou nabízeny také ve speciálním provedení pro čisté prostory. ENGEL dodává z jednoho zdroje vysoce integrované a automatizované výrobní buňky pro zdravotnický průmysl a na požádání za své zákazníky převezme kompletní zpracování dokumentace výrobního postupu.

Ve spolupráci se svými partnery vyvinul ENGEL způsob ekonomické výroby dekorativních prvků s originální dřevěnou dýhou. A již krátce po veletrhu Fakuma se spustí první sériová výroba. (Obrázek: HIB Trim Part Solutions)

Stroj ENGEL duo combi M pro vícesložkové vstřikování je vybaven otočnou deskou, aby mohl vyrábět velký počet kusů v krátkých cyklech a s maximální produktivitou. (Obrázek: ENGEL)

Robot ENGEL easix vkládá dřevěné dýhy do formy a odebírá hotové díly. Poprvé ENGEL představil velkého robota ENGEL easix na veletrhu. (Obrázek: ENGEL)

Kryty tepelných snímačů na veletržním stánku ENGEL na veletrhu Fakuma se poprvé vyráběly ve vysoce integrovaném, plně automatizovaném procesu – od suroviny až po plně otestovaný a označený hotový díl. (Obrázky: MMS)

ENGEL navrhl důsledně svůj plně elektrický vstřikovací stroj ENGEL e-motion pro vysoce výkonný provoz. (Obrázek: ENGEL)

Nový systém BECK-FLEX od partnerské společnosti Beck Automation oslavil na stánku ENGEL svou světovou premiéru. Tento systém poskytuje vysokou flexibilitu v zakládání nálepek do formy. (Obrázek: Beck Automation)

ENGEL rozšířil svou výrobní řadu ENGEL e-motion TL a na veletrhu Fakuma 2015 představil novou 80tunovou variantu. Řada kombinuje bezsloupkovou uzavírací jednotku s plně elektrickým pohonem. (Obrázek: ENGEL)

Držáky jehel jsou opatřeny bodem požadovaného zlomu, který znemožňuje použití stříkaček na jedno použití vícekrát. (Obrázek: ENGEL)

ENGEL rozšiřuje svou nabídku periferních produktů, které odpovídají správné výrobní praxi. Rozvodné potrubí z masivní nerezové oceli (vlevo) a pouzdro s chapadly (vpravo) snižují zatížení částicemi v čistém prostoru. (Obrázky: ENGEL)

ENGEL AUSTRIA GmbH ENGEL je jedním z celosvětově předních výrobců strojů na zpracování plastů. Skupina ENGEL dnes nabízí všechny technologické moduly pro zpracování plastů z jednoho zdroje: vstřikovací stroje pro termoplasty, elastomery a automatizaci, to vše s jistotou, že jednotlivé komponenty jsou konkurenceschopné a úspěšné na trhu. S devíti výrobními závody v Evropě, Severní Americe a Asii (Čína, Korea), dceřinými společnostmi a zastoupeními ve více než 85 zemích, poskytuje ENGEL svým zákazníkům optimální globální podporu, kterou potřebují k tomu, aby s novými technologiemi a nejmodernějšími výrobními zařízeními byli konkurenceschopní a úspěšní. Nový typ lehké střechy na vozidle smart fortwo

Nový typ lehké střechy na vozidle smart fortwoDíky polyuretanové pěně Elastoflex® od společnosti BASF je poprvé možné vyrábět vnější části automobilů ze struktury voštinového sendviče s folií třídy A. Střešní modul pro standardní model nového Smart fortwo se skládá z papírové voštiny obložené rohožemi ze skleněných vláken. Během impregnačního procesu je na tento kompozit nasprejován Elastoflex® E 3532 s nízkou hustotou, který se aktivuje teplem a celá konstrukce se spolu s celobarevnou fólií a povrchem třídy A slisuje.

Velkou výhodou této technologie je to, že se jedná o jednokrokový proces, díky němuž dochází ke značné úspoře nákladů, energií a efektivnější práci. Jediným úkonem tak lze vytvořit střechu, která je při zachování stejné síly a tuhosti v ohybu o 30 % lehčí než standardní střecha. Lehká střecha byla vyvinuta společností Fehrer Composite Components, která ji vyrábí ve svém závodě v Großlangheimu v Německu.

Velkou výhodou této technologie je to, že se jedná o jednokrokový proces, díky němuž dochází ke značné úspoře nákladů, energií a efektivnější práci. Jediným úkonem tak lze vytvořit střechu, která je při zachování stejné síly a tuhosti v ohybu o 30 % lehčí než standardní střecha. Lehká střecha byla vyvinuta společností Fehrer Composite Components, která ji vyrábí ve svém závodě v Großlangheimu v Německu.

Tato voštinová technologie byla již dříve použita v interiérech automobilů například pro podlahy v zavazadlovém prostoru, střešní obložení či zadní police. Aby ji společnost BASF mohla použít v exteriéru, upravila viskozitu a reaktivitu Elastoflexu® E (semi-rigidní polyuretanový systém) vyvinutého pro voštinové technologie tak, aby mohl být optimálně opracováván v každém výrobním kroku a aby vykazoval dobré adhezivní vlastnosti. To zaručuje rovnoměrné smáčení skleněných vláken rohoží tenkou vrstvou Elastoflexu® E, který díky tomu nestéká. Jakmile je polotovar impregnován, vylisuje se společně s folií třídy A v zahřáté formě do požadovaného tvaru. Zahřátí způsobí, že PU pěna mírně přepění přes okraj sendvičové konstrukce a vytvoří tak pevný kompozitní materiál mezi folií, výztužnou rohoží a voštinovým jádrem.

Upravením reaktivity materiálu Elastoflex došlo k zefektivnění doby cyklu. Dekorační materiály a fólie kromě toho mohou být přímo vázány nebo vypěnovány do formy, jelikož Elastoflex® E vykazuje dobrou přilnavost k filmům. Střecha modelu smart fortwo je umístěna na vnější straně fólie s povrchem třídy A. Textilní potah je připevněn na vnitřní straně.

„Na rozdíl od klasických kompozitních dílů nejsou při výrobě této střechy jednotlivé vrstvy slepovány ve vícestupňovém procesu, ale jsou vyráběny v jediném výrobním kroku. Díky procesu s polyuretanovou pěnou a díky technické podpoře firmy BASF je tato technologie mnohem efektivnější,“ říká Gao Kwintmeyer, Global Purchasing Fehrer.

Více informací na: www.elastoflex.de

O divizi Performance Materials společnosti BASF Divize Performance Materials společnosti BASF zastřešuje veškeré know-how společnosti BASF o materiálech, pokud jde o inovativní plasty přizpůsobené na míru. Celosvětově je aktivní ve čtyřech hlavních průmyslových odvětvích – doprava, stavebnictví, průmyslové aplikace a spotřební zboží – divize má tedy silné portfolio výrobků a služeb spojené s hlubokým porozuměním řešení systémů orientovaných na aplikace. Klíčovou hnací silou ziskovosti a růstu jsou úzká spolupráce se zákazníky a jasné zaměření na řešení. Silné schopnosti v oblasti výzkumu a vývoje poskytují základ pro vývoj inovativních výrobků a aplikací. Divize Performance Materials dosáhla v roce 2014 celkových tržeb ve výši 6,5 miliard euro. Více informací na: www.performance-materials.basf.com. O společnosti BASF Ve společnosti BASF tvoříme svět chemie – a činíme tak již 150 let. Rozsah našeho portfolia sahá od chemických látek, plastů, přes speciální chemii a produkty pro ochranu rostlin po ropné produkty a zemní plyn. Jako přední světová chemická společnost spojujeme hospodářský úspěch s ochranou životního prostředí a sociální zodpovědností. Prostřednictvím vědy a inovací umožňujeme našim zákazníkům reagovat v téměř každém průmyslovém odvětví na současné i budoucí potřeby společnosti. Naše produkty a řešení přispívají k zachovávání zdrojů, zajišťování výživy a zlepšování kvality života. Tento náš přínos jsme shrnuli do našeho firemního záměru: Tvoříme svět chemie pro trvale udržitelnou budoucnost. V roce 2014 dosáhla společnost BASF obratu přes 74 miliard EUR a ke konci téhož roku zaměstnávala okolo 113 000 pracovníků. Akcie společnosti BASF jsou obchodovány na burzách ve Frankfurtu (BAS), Londýně (BFA) a Curychu (AN). Další informace o společnosti BASF najdete na internetu na adrese www.basf.com. BASF v České republice Společnost BASF spol. s.r.o., dceřiná společnost BASF SE, patří k předním firmám chemického průmyslu v České republice. Z Prahy a jiných závodů je distribuován celý sortiment inovativních a vysoce hodnotných výrobků skupiny BASF. V roce 2014 měla v České republice skupina BASF 278 zaměstnanců a dosáhla obratu ve výši 741 milionů Eur. Další informace jsou uvedeny na internetové stránce www.basf.cz. BASF spol. s.r.o. Silvia Tajbliková Tel: +421 2 58 266 778 silvia.tajblikova@basf.com![]() Robot YuMi předznamenává novou éru robotických spolupracovníků, kteří dokážou pracovat společně s lidmi při zachování bezpečnosti pro okolí.

Robot YuMi předznamenává novou éru robotických spolupracovníků, kteří dokážou pracovat společně s lidmi při zachování bezpečnosti pro okolí.

Společnost ABB, přední světový dodavatel technologií pro energetiku a automatizaci, 14. září poprvé v České republice představila YuMi, prvního průmyslového robota se dvěma pažemi, který dokáže skutečně bezpečně spolupracovat s člověkem. Společnost ABB úspěšně uvedla robota na trh na Hannover Messe v dubnu 2015. YuMi je součástí strategie ABB Next Level zaměřené na ziskový růst, a to v oblasti inovativních aplikací pro montáž malých součástí.

V roce 1974 společnost ABB představila první mikroprocesorem řízený a plně elektricky poháněný průmyslový robot na světě, a zahájila tím moderní robotickou revoluci. ABB má nyní po celém světě instalovanou základnu více než 250 000 robotů. Uvedením robota YuMi ABB opět posunula hranice kybernetické automatizace a zásadním způsobem rozšiříla rozsah průmyslových procesů, které lze pomocí robotů automatizovat.

„Jsme nadšeni novými možnostmi, které přináší uvedení robota YuMi do České republiky. YuMi svou konstrukcí jedinečně napodobuje lidské schopnosti. Je to převratná inovace přinášející komplexní řešení pro automatizaci montáže malých součástí zejména v oboru elektroniky, který patří mezi významné sektory českého hospodářství,“ uvedl Hannu Kasi, generální ředitel ABB Česká republika.

Společně s robotem YuMi společnost ABB představila širokou paletu dalších špičkových technologií a nové výrobky pro automatizaci a robotiku.

Evropské Aplikační centrum pro robotizované svařování a dělení materiálu, jehož provoz zahájila společnost ABB v České republice v roce 2011, představilo technologie pro laserové svařování, laserové řezání a bodové a obloukové svařování. Toto centrum se zaměřuje na aplikovaný vývoj, výrobu a testování standardizovaných buněk i ucelených a na klíč sestavených systémů. Nabídku centra doplňuje know-how procesů svařování a řezání a také vývoj a výroba speciálních polohovadel nad rámec standardního portfolia ABB.

Dalším exponátem byla „továrna na čokoládu“, v níž se objevil nejnovější malý průmyslový robot IRB 1200. Vznikl na základě výsledků intenzivního průzkumu potřeb zákazníků z různých průmyslových odvětví. Robot nabízí snadné ovládání, rychlost a kompaktní design. Dokáže manipulovat s materiálem a obsluhovat stroje, ovšem lze jej využít i na montážních linkách nebo v obráběcích centrech. Expozice obsahovala i zajímavý exponát Manage Your Robot, který představil pokročilé nástroje ABB Robotiky umožňující řízení robotů v souladu s konceptem Průmysl 4.0.

Ve stánku ABB č. 16 v hale G2 mohli návštěvníci vidět též motor NXR, příklad nové generace motorů ABB LAC. Nechyběl ani ACS355 Solar, inovativní řešení, které využívá solární energii pro spolehlivé čerpání vody během slunečných dnů. ABB rovněž představila řešení pro diagnostiku MACHsense a řešení pro bezpečnost výrobních strojů Jokab Safety.

Veletrh nabídl také zajímavý doprovodný program sestávající z odborných konferencí, seminářů a workshopů na technická, obchodní nebo podniková témata. ABB byla hlavním partnerem semináře „Údržba jako cenný nástroj“, který se konal 17. září a kde odborníci z ABB diskutovali o servisu ABB a produktovém životním cyklu, predikci a včasném odhalování závad u průmyslových robotů pomocí služby „REMOTE SERVICE“, a také obecně o výhodách predikce servisu v automatizaci pomocí nástroje ServisPro. Program konference „Energie pro budoucnost XVI.“, konané 15. září, obsahoval prezentaci společnosti ABB věnovanou dalšímu vývoji účinnosti elektrických motorů v souladu s EU MEPS, která nedávno začala platit.

S každoroční účastí více než 1 500 vystavovatelů a 75 000 návštěvníků se Mezinárodní strojírenský veletrh řadí mezi nejvýznamnější průmyslové veletrhy ve střední Evropě. Ze zahraničí přijíždí bezmála 50 % vystavovatelů a 10 % návštěvníků. Letos se veletrh konal od 14. do 18. září a nabídl přehled toho nejzajímavějšího ze všech klíčových oblastí strojírenského a elektrotechnického průmyslu. Více informací o Mezinárodním strojírenském veletrhu se dozvíte na webu ABB věnovaném MSV zde, informace o robotu YuMi najdete zde.

Společnost ABB (www.abb.com) je předním světovým dodavatelem technologií pro energetiku a automatizaci. Umožňuje zákazníkům ze sféry energetiky, průmyslu, dopravy a infrastruktury zlepšit jejich výkonnost při současném snížení dopadu na životní prostředí. ABB Group má kolem 140 000 zaměstnanců v téměř 100 zemích světa. V České republice působí v osmi lokalitách, má 7 výrobních závodů, 4 výzkumná a vývojová centra a poskytuje komplexní služby. ABB Česká republika zaměstnává více než 3 400 lidí. Pro další informace prosím kontaktujte: Grayling Agency: Jiří Böhm, Lucie Kalousová tel.: +420 601 592 123 tel.: +420 702 085 220 e-mail: abbpress@grayling.com ABB s.r.o.: Lucie Melicharová Jandová ředitelka marketingové komunikace a PR tel.: +420 234 322 111 e-mail: lucie.melicharova-jandova@cz.abb.com![]() Jak to dopadne, když své síly spojí dva lídři ve svém oboru? Výsledkem je zajímavé technické řešení, které bylo ve dnech 14. až 18. září 2015 představeno technické veřejnosti na Mezinárodním strojírenském veletrhu v Brně. KUKA, přední evropský dodavatel průmyslových robotů a automatizovaných výrobních systémů, a Siemens, vedoucí společnost v oboru průmyslové automatizace a dodavatel řídicího systému Sinumerik, vyvinuli softwarová rozhraní ke svým řídicím systémům KUKA KRC4 a Siemens Sinumerik 840D, která umožňují jejich bezproblémové propojení a spolupráci. Je možné jak stroj, tak robot ovládat z obecně známého prostředí řídicího systému Sinumerik. Díky tomu zvládne naprogramování pohybů robotu, při zavádění nového výrobku do výroby, každý operátor CNC stroje a již není nutné tuto práci zadávat zkušenému specialistovi. Tím padla jedna z posledních překážek k širokému nasazení robotů v běžné strojírenské výrobě, například při obsluze obráběcích center.

Jak to dopadne, když své síly spojí dva lídři ve svém oboru? Výsledkem je zajímavé technické řešení, které bylo ve dnech 14. až 18. září 2015 představeno technické veřejnosti na Mezinárodním strojírenském veletrhu v Brně. KUKA, přední evropský dodavatel průmyslových robotů a automatizovaných výrobních systémů, a Siemens, vedoucí společnost v oboru průmyslové automatizace a dodavatel řídicího systému Sinumerik, vyvinuli softwarová rozhraní ke svým řídicím systémům KUKA KRC4 a Siemens Sinumerik 840D, která umožňují jejich bezproblémové propojení a spolupráci. Je možné jak stroj, tak robot ovládat z obecně známého prostředí řídicího systému Sinumerik. Díky tomu zvládne naprogramování pohybů robotu, při zavádění nového výrobku do výroby, každý operátor CNC stroje a již není nutné tuto práci zadávat zkušenému specialistovi. Tím padla jedna z posledních překážek k širokému nasazení robotů v běžné strojírenské výrobě, například při obsluze obráběcích center.

Požadavkem doby je vyrábět rychleji a levněji co nejširší spektrum výrobků přizpůsobených individuálním potřebám zákazníků. To klade vysoké požadavky zejména na oblast průmyslové automatizace, která musí být v souladu se zásadami programu Industry 4.0 dostupná a přitom maximálně flexibilní a inteligentní. Jedním z důsledků je prudký růst trhu s průmyslovými roboty v posledních několika letech, čemuž napomáhá i jejich klesající cena. Poslední bariérou, která dosud bránila širšímu rozšíření průmyslových robotů v oblasti běžné strojírenské výroby, je obecně rozšířená představa, že ovládání robotů je složité a že nutnost jejich přeprogramování při zavádění nového výrobku by komplikovala a zdržovala výrobu. Tato představa dnes již ale neplatí.

Skutečností je, že specialistů na programování robotů je podstatně méně než odborníků, kteří dokáží naprogramovat CNC stroj. Při automatizaci výroby prostřednictvím průmyslových robotů tak dosud měl výrobní podnik na vybranou, zda pro jejich obsluhu nechá vyškolit vlastního specialistu, anebo bude využívat služeb externí firmy. Obavy z možných komplikací s tím spojených pak hrály významnou roli při rozhodování o zavádění robotů do výroby. Tyto skutečnosti si uvědomovali i dva lídři v oboru průmyslové automatizace, společnosti KUKA a Siemens. Řídicí systém Sinumerik 840D od společnosti Siemens patří k celosvětově nejrozšířenějším systémům pro řízení obráběcích strojů a počet jeho uživatelů stále roste. Pokud s ním umí pracovat široká obec techniků, proč jej nevyužít také k řízení robotů KUKA?

KUKA proto vyvinula software mxAutomation, jenž zajišťuje komunikaci řídicího systému KRC4 pro ovládání robotů s řídicím systémem Sinumerik. Řídicí systém KRC4 s nainstalovaným softwarem mxAutomation zajišťuje překlad příkazů z řídicího systému Sinumerik, řídí pohyby robota a zajišťuje bezpečnostní a specifické robotické funkce. Vlastní programování robotu provádí obsluha prostřednictvím řídicího systému Sinumerik 840D sl s integrovanou opcí Run MyRobot. Sinumerik 840D sl s Run MyRobot zajistí intuitivní programování robota, snadné zaučení obsluhy, detailní vizualizaci a spolehlivou diagnostiku.

„Průmyslové roboty se ve strojírenství stále více prosazují,“ uvedl Ing. Jindřich Vaňous, ředitel organizační složky KUKA Roboter CEE GmbH, a pokračoval: „V oboru obrábění roste obliba nasazení robotů v oblasti automatické výměny obrobků, případně i výměny nástrojů u větších obráběcích strojů. Od zpřístupnění ovládání robotů technikům, kteří s obráběcími stroji pracují, si slibujeme podstatně širší nasazení robotů v této oblasti.“

„Siemens a KUKA Česká republika navazují na strategickou spolupráci svých mateřských společností, která začala přesně před dvěma lety,“ řekl Ing. Jiří Karas, Ph.D., ředitel obchodního úseku Řídicí systémy a pohony pro obráběcí a speciální stroje společnosti Siemens. „Jedná se o další z kroků na cestě k Průmyslu 4.0, jehož jedním z cílů je zlepšení inteligentních automatizačních systémů v oblasti technologie obráběcích strojů. Ideálním řešením bylo propojení průmyslových robotů KUKA a inovativních řídicích systémů Siemens pro obráběcí stroje.“

Jak to všechno funguje v praxi? Základní pohyby robotu v jednotlivých rotačních osách oživí technik firmy KUKA, obvykle již před expedicí robota k zákazníkovi. Firma KUKA rovněž řeší veškerý servis v případě poruch funkcí robotu. Pohyby robotu si programuje technik u stroje v ovládacím prostředí Sinumeriku. Stačí mu k tomu běžné znalosti technologického programování. Představené řešení je kompatibilní s širokou řadou průmyslových robotů KUKA.

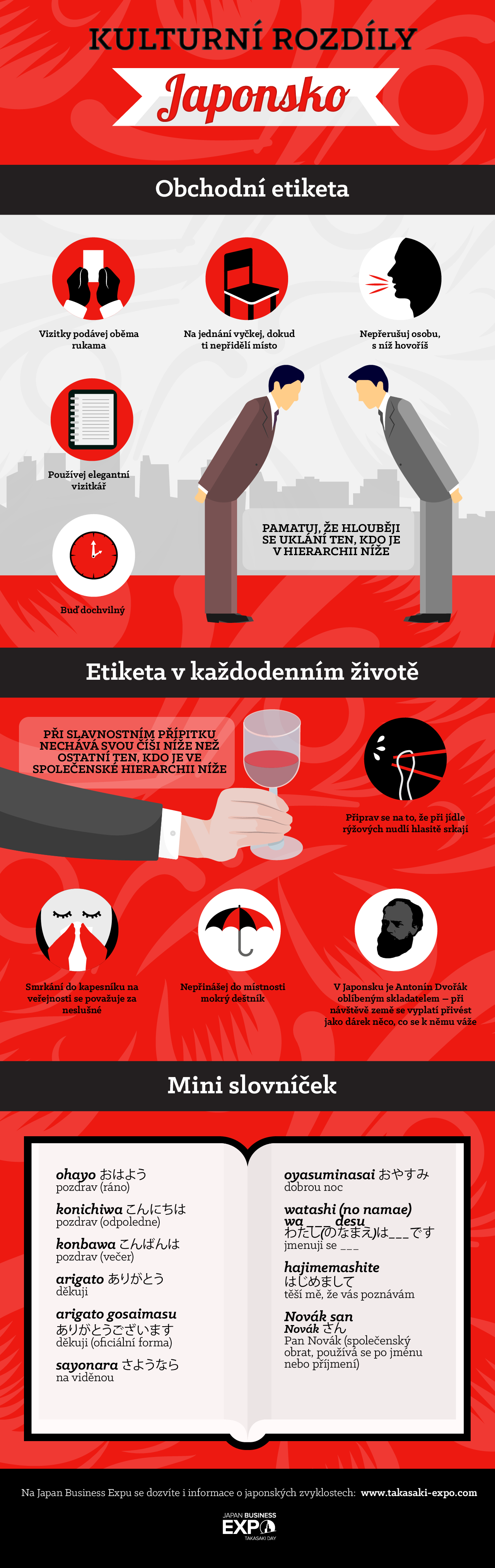

V České republice působí více než dvě stovky japonských firem. V Japonsku je těch českých ale pouze pět. Japan Business Expo to chce změnit.

Zástupci firem z japonského průmyslového města Takasaki dorazí 5.10.2015 do Prahy, aby zde představili své firmy, produkty i technologie. Cílem akce je navázat nové obchodní příležitosti mezi ČR a Japonskem a najít nové partnery i prodejce. Registrace pro zájemce z řad českých firem stále probíhá.

Japonské firmy hledají prodejce, výrobce a dodavatele komponentů pro automobilový průmysl, dále pak stavební firmy a developery, výrobce strojů pro různá odvětví, ale i designery a architektonická studia či restaurace a hotely, protože do Prahy přiletí i zástupci pivovaru nabízející tradiční nápoj – sake.

„Rozhodli jsme se uspořádat Japan Business Expo v Praze proto, že věříme v obrovský potenciál České republiky při rozvoji japonsko-české spolupráce. Spousta společností z našeho regionu už ve střední Evropě uspěla. Těší nás, že i další firmy se zajímají o investice také v České republice,“ říká Kenji Tomioka, starosta města Takasaki.

Japonsko v žebříčku zahraničních investorů v ČR zaujímá třetí příčku, podle agentury CzechInvest dosáhl počet japonských investic v letech 1993 až 2015 na 118,22 miliardy korun. Na našem území působí více než 200 japonských firem. Česká republika ale v tomto směru pokulhává – v Japonsku jich je pouze pět.

O investice v zemi vycházejícího slunce přitom zájem je, české firmy ale často odradí kulturní rozdíly, jazyková bariéra i jiný styl řízení. Japan Business Expo si klade za cíl tyto překážky odstranit a českým firmám pomoci už při prvním kroku, při navazování nových obchodních příležitostí.

„Pro české firmy je určitě jednodušší, když prvotní kontakt s Japonci probíhá na území České republiky, tedy v prostředí, které důvěrně znají,“ vysvětluje Seiji Nakagoshi, výkonný ředitel Japonské obchodní komory průmyslu a obchodu a poradce ve společnosti CzechInvest. „Kulturní rozdíly mezi oběma zeměmi jsou obrovské a pochopitelně se promítají také do obchodních vztahů,“ připomíná.

Japonci potřebují čas – nejprve chtějí svého obchodního partnera detailně poznat, čím osobnější kontakt naváží, tím je to pro ně lepší. Teprve až pak může dojít k podpisu smlouvy. Japonci si potrpí na tradiční zvyklosti, v kurzu jsou například stále dopisy, pozvánky nebo i harmonogramy schůzek zasílané poštou. Dohodnuté termíny se nemění, dochvilnost a slušné vychování jsou samozřejmostí.

O Japan Business Expo Cílem Japan Business Expa je představit ČR japonské firmy z průmyslového města Takasaki. Firmy pocházejí z různých oborů, od výrobce autodílů, strojů či komponentů pro letecký průmysl nebo evakuačních zařízení, až po pivovar anebo firmu zabývající se tvorbou uměleckého nábytku. Japonské firmy hledají v Česku prodejce, výrobce i dodavatele komponentů pro automobilový průmysl, dále pak stavební firmy a developery, výrobce strojů pro různá odvětví, designery a architektonická studia a restaurace i hotely.Japan Business Expo se uskuteční 5.10.2015 od 14:00 v pražském Clarion Congres hotelu (Freyova 33, Praha 9). Firmy se pak přesunou do Waršavy, kde o tři dny později proběhne akce stejného rozsahu.

Více informací naleznete na oficiálních webových stránkách, kde je také registrační formulář pro české firmy http://takasaki-expo.com/

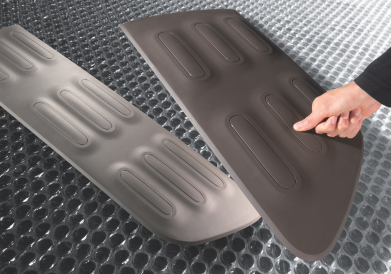

Společnost BASF jako vůbec první výrobce termoplastického polyuretanu (TPU) úspěšně optimalizovala tento materiál tak, aby mohl být na exteriéru vozidla aplikován ve velkém a bez nutnosti nátěru. Výrobce automobilů PSA Peugeot Citroën používá novou třídu TPU Elastollan® AC 55D10 HPM (High Performance Material – vysoce výkonný materiál) pro opláštění Citroënu C4 Cactus s tzv. Airbumps®.

Airbumps® jsou velké vzduchem plněné „polštářové“ nárazníky v kontrastních barvách, které jsou umístěny po stranách a na přední i zadní části vozidla. Autům propůjčují osobitý vzhled a jejich exteriéry chrání před nárazy a poškrábáním. Tato světová novinka je výsledkem mnohaletého společného vývoje francouzského automobilového výrobce, dodavatele Rehau ze Švýcarska a společnosti BASF. Zatímco společnost Rehau vyrábí boční nárazníky Airbumps®, společnost Faurecia z Francie vyrábí nárazníky pro přední a zadní část vozidla.

„Nárazníky Airbumps® díky svému charakteristickému povrchu Elastollan® perfektně ztělesňují filozofii Citroënu C4 Cactus – mají styl a jsou multifunkční. Společně s BASF a dodavateli dílů Airbumps® jsme dokázali vyvinout materiál a uspořádat výrobní proces tak, že obojí vyústilo v modely, jež nabízejí optimální kombinaci kvality, estetiky a nákladů,“ vysvětluje Jérôme Vinot Préfontaine, generální ředitel nákupu pro program C4 Cactus u společnosti PSA Peugeot.

„Nárazníky Airbumps® díky svému charakteristickému povrchu Elastollan® perfektně ztělesňují filozofii Citroënu C4 Cactus – mají styl a jsou multifunkční. Společně s BASF a dodavateli dílů Airbumps® jsme dokázali vyvinout materiál a uspořádat výrobní proces tak, že obojí vyústilo v modely, jež nabízejí optimální kombinaci kvality, estetiky a nákladů,“ vysvětluje Jérôme Vinot Préfontaine, generální ředitel nákupu pro program C4 Cactus u společnosti PSA Peugeot.

Výhoda materiálu Elastollan® HPM spočívá ve volnosti jeho tvarů a dlouhodobé životnosti. Navíc je také příjemný na dotek a má prvotřídní vzhled. Nový materiál spojuje vlastnosti klasického TPU, jako je dobrá pevnost v tahu, odolnost proti oděru, pružnost, vynikající odolnost proti nárazu při nízkých teplotách a vysoká odolnost vůči okolnímu prostředí, s novými vlastnostmi: má mimořádné povrchové vlastnosti i při malé tloušťce stěny, je odolný proti poškrábání, UV záření a povětrnostním vlivům, lze jej snadno čistit a má vysokou provozní teplotu v rozsahu 120–150 °C.

Jedná se o ideální povrch pro nárazy absorbující Airbumps®, které autu C4 Cactus udělují jeho charakteristický grafický vzhled. Vstřikovaná komponenta Elastollan® je namontována k nosnému plášti  z akrylonitril-butadien-styrenu (ABS), a vytváří tak pružné dutiny, které se i po promáčknutí odrazí zpět. Celá struktura je upevněna na kovové šasi. Vzhledem k dobrým vlastnostem třídy HPM je navíc možná těsná montáž, jíž běžné obkladové materiály, např. polypropylen, nedosahují.

z akrylonitril-butadien-styrenu (ABS), a vytváří tak pružné dutiny, které se i po promáčknutí odrazí zpět. Celá struktura je upevněna na kovové šasi. Vzhledem k dobrým vlastnostem třídy HPM je navíc možná těsná montáž, jíž běžné obkladové materiály, např. polypropylen, nedosahují.

Elastollan® HPM je možné opatřit pigmentací, takže u Airbumps® již není třeba další nátěr. Nevyžadují tedy žádnou zvláštní údržbu a v případě nehody pomohou snížit náklady na opravu vozidla. Nárazníky jsou k dispozici ve čtyřech kontrastních barvách (černá, hnědá, světle a tmavě šedá) a společně s automobilovými nátěry, základovými barvami a bezbarvými laky divize Coatings společnosti BASF přispívají k harmonickému individuálnímu barevnému designu.

Společnost BASF také u nové třídy materiálu Elastollan® rozvíjí další vlastnosti zpracování. Materiál lze vstřikováním tvarovat v rámci širokého spektra procesů s dobou cyklu o 50 % kratší ve srovnání s konvenčními TPU. Má vynikající tokové vlastnosti, což znamená, že lze vyrábět tenké stěny (1,5 až 1,8 mm), aniž by byla negativně ovlivněna kvalita povrchu. „Vzhledem k vysokým nárokům na povrch a barvu, tvrdost a pružnost pro nás byla úzká spolupráce se společností BASF v oblasti složení materiálu a vývoje aplikace rozhodujícím faktorem,“ vysvětluje Bernard Delles, vedoucí projektu u dodavatele pro automobilový průmysl Rehau, který vyrábí boční Airbumps®. Společnost Faurecia používá nový Elastollan® HPM pro výrobu nárazníků pro přední a zadní část automobilu C4 Cactus. „Inovace spočívá nejen v materiálu, ale také v montáži. Společnost BASF vyvinula plastový materiál, který vyžaduje novou technologii montáže. Úzce jsme spolupracovali, abychom požadavky pro masovou průmyslovou výrobu těchto neobvyklých dílů splnili,“ říká Sébastien Bret, manažer vývoje ve společnosti Faurecia.

Až dosud byl Elastollan® používán v automobilovém průmyslu pro oplášťování kabelů, v prostoru motoru a v interiéru vozidla, např. pro kliky dveří, zakončení páky převodovky či vnitřní obložení držáku nápojů.

www.basf.cz Airbump® je registrovaná obchodní značka PSA Peugeot Citroën. O společnosti BASF Ve společnosti BASF tvoříme svět chemie – a činíme tak již 150 let. Rozsah našeho portfolia sahá od chemických látek, plastů přes speciální chemii a produkty pro ochranu rostlin po ropné produkty a zemní plyn. Jako přední světová chemická společnost spojujeme hospodářský úspěch s ochranou životního prostředí a sociální zodpovědností. Prostřednictvím vědy a inovací umožňujeme našim zákazníkům reagovat v téměř každém průmyslovém odvětví na současné i budoucí potřeby společnosti. Naše produkty a řešení přispívají k zachovávání zdrojů, zajišťování výživy a zlepšování kvality života. Tento náš přínos jsme shrnuli do našeho firemního záměru: Tvoříme svět chemie pro trvale udržitelnou budoucnost. V roce 2013 dosáhla společnost BASF obratu ve výši 74 miliard eur a ke konci téhož roku zaměstnávala přes 112 000 pracovníků. Akcie společnosti BASF jsou obchodovány na burzách ve Frankfurtu (BAS), Londýně (BFA) a Curychu (AN). Další informace o společnosti BASF najdete na internetu na adrese www.basf.com. BASF v České republice Společnost BASF spol. s r. o., dceřiná společnost BASF SE, patří k předním firmám chemického průmyslu v České republice. Z Prahy a jiných závodů je distribuován celý sortiment inovativních a vysoce hodnotných výrobků skupiny BASF. V roce 2013 měla v České republice skupina BASF 278 zaměstnanců a dosáhla obrat ve výši 605 miliónů eur. Další informace jsou uvedeny na internetové stránce www.basf.cz.

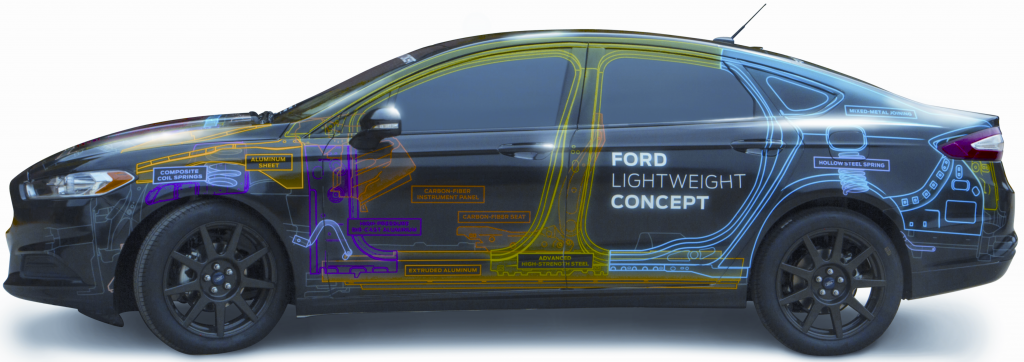

Snižování hmotnosti automobilu. Jeden z trendů, kterého si v automotive nelze nevšimnout a nemůžeme jej přehlížet. Jak na tento trend reaguje společnost SABIC, světový lídr na trhu v oblasti výroby polyetylenu, polypropylenu a dalších pokročilých termoplastů, glykolů, metanolu a průmyslových hnojiv? Na následujících řádcích Vám přinášíme konkrétní aplikace právě od společnosti SABIC.

Zatímco se automobilový průmysl zaměřuje na dosažení budoucích cílů v oblasti spotřeby paliva a emisí, odhalila společnost Ford Motor Company odlehčené vozidlo (multi-material lightweight vehicle – MMLV) s pokročilým řešením prosklení pomocí polykarbonátu od společnosti SABIC Innovative Plastics, které ve srovnání se stejným oknem modelu Fordu Fusion (rok výroby 2013) umožňuje snížení hmotnosti o 35 %. Úspora hmotnosti je celkem 7,4 liber (3,36 kg), i když je zadní okno o více než jeden mm tlustší než skleněné okno, které nahrazuje.

Odlehčený koncept vozidla byl vyvinut společně se společností Cosma International – dceřinou společností společnosti Magna International – v rámci programu podpory technologií vozidel zaměřených na energii řízeného úřadem Spojených států pro názornou ukázku dlouhodobého potenciálu odlehčených řešení výrobků. K vývoji a výrobě zadního okna společnost SABIC přispěla polykarbonátovými materiály pro prosklení, pokročilou technologií povrchové úpravy a technickými odbornými znalostmi.

Pokročilé polykarbonátové řešení použité u zadního okna konceptu kombinuje materiál LEXAN™, polykarbonátový materiál vyznačující se svou nízkou hmotností, vysokou optickou čirostí a odolností proti nárazu, s plazmově nanášeným povlakem EXATEC™ E900 s odolností proti poškrábání a odolností vůči UV záření. Povlak E900, nabízený pouze společností SABIC, je určen k zajištění vysoké úrovně odolnosti vůči povětrnostním vlivům a odolnosti proti oděru v průběhu doby životnosti vozidla a výrobcům automobilů umožňuje splnit homologační požadavky na viditelnost řidiče – včetně norem Spojených států, jako jsou nařízení federální normy bezpečnosti motorových vozidel (FMVSS) č. 205, řízené specifikací NHTSA AS2 a normou Z26.1 Amerického národního normalizačního ústavu (ANSI), která zahrnuje viditelnost, pevnost a odolnost vůči oděru materiálů pro prosklení.

„Společnost SABIC je odhodlána šířit používání technologie prosklení pomocí polykarbonátu nabízející výhody stylového vzhledu a úspory hmotnosti, aby tak napomohla zvýšení účinnosti paliva a snížení emisí,“ řekl Scott Fallon, generální ředitel pro oblast automobilového průmyslu společnosti SABIC Innovative Plastics. „K dnešnímu dni potvrdilo technologii pro použití pro zadní boční okna a střechy sériově vyráběných vozidel několik výrobců (OEM). Současně jsou cenné reálné předváděcí programy, jako je koncept odlehčeného vozidla společnosti Ford, protože dále upozorňují na lepší výkonnost, která může být výsledkem pokročilého přístupu, jako je používání polykarbonátu pro prosklení, a v konečném důsledku pomohou potvrdit a urychlit jeho přijetí v širokém měřítku.“

Potenciál velké úspory hmotnosti vedl společnost Ford k výrobě okna z polykarbonátového materiálu, které má oproti sklu poloviční měrnou hmotnost. Se zadním oknem na bázi polykarbonátu má nyní společnost Ford další platformu, na které může testovat celkovou výkonnost této odlehčené technologie, což je v souladu s jejím pokračujícím úsilím určit správnou kombinaci materiálů a užití budoucího vozidla.

Společnost SABIC zjistila, že výhody snížení hmotnosti používáním polykarbonátu pro prosklení mohou přispět k trvalé udržitelnosti vozidla prostřednictvím zlepšování energetické účinnosti a snižováním emisí.

Tento nárůst energetické účinnosti může vzejít nejen ze snížení hmotnosti, ale také ze zlepšené tepelné izolace kabiny pro cestující, což je výsledek pětinásobně nižší tepelné vodivosti polykarbonátu v porovnání se sklem. Pokročilé počítačové analýzy společnosti SABIC vyčíslily potenciál materiálu LEXAN snižovat zatížení systémů vytápění, větrání a klimatizace: emise lze snížit až o tři gramy oxidu uhličitého na kilometr a dojezd elektrických a hybridních vozidel lze prodloužit o dvě až tři procenta.

Zadní okno Fordu MMLV má stejnou geometrii jako část používaná při výrobě sériového vozidla Fusion. Tento konstrukční přístup společnosti Ford umožňuje testovat dvě části a porovnat výkonnostní rozdíly mezi nimi výhradně na základě změn materiálů.

Schopnost materiálu být tvarován vstřikováním znamená, že okna mohou být navržena tak, aby se ještě více snížila hmotnost, zvýšily aerodynamické vlastnosti a zlepšil vzhled. Konstrukce již nejsou omezeny co do tvaru a složitosti skla pro prosklení a lze používat geometrické efekty, které umožňují výrobu poměrně tenkých polykarbonátových povrchů pomáhajících snižovat celkovou hmotnost. Také možnosti úpravy vzhledu pomocí 3D a aerodynamické vlastnosti umožněné použitím polykarbonátu pro prosklení minimalizují čelní odpor a přispívají k účinnosti paliva.

Ke zvýšení účinnosti – a úspoře nákladů – mohou také přispět příležitosti pro sjednocení, umožněné použitím polykarbonátu pro prosklení, snížením počtu dílů a materiálů spojených se slučováním jinak oddělených součástek.

Dalším faktorem pro automobilové výrobce a dodavatele je vyspělost technologie prosklení pomocí polykarbonátu a její vhodnost pro hromadnou výrobu. Ve spolupráci s ULVAC, předním světovým dodavatelem systémů pro hromadnou výrobu, pomohla společnost SABIC vyvinout pokročilou technologii vakuového zařízení pro automobilový průmysl pro vyvíjení odlehčených polykarbonátových součástek s plazmově nanášeným povlakem s nízkými náklady a vysokou efektivitou v širokém měřítku.

Navíc k použití polykarbonátu pro prosklení nabízí společnost SABIC termoplastická řešení pro téměř všechny hlavní oblasti vozidla. Například u modelu Ford Fusion (rok výroby 2013) se ke snížení hmotnosti a plnění různých požadavků na provedení podvozku, předního osvětlení, vnitřních a vnějších konstrukčních a elektrických prvků včetně motoru používá asi 20 kilogramů materiálu společnosti SABIC.

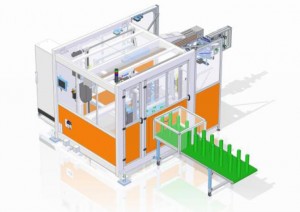

www.sabic-ip.comNápad pochází od Hahn Automation, důležité komponenty od Fanuc: Kompletní buňka „MasterShot“ má na plastikářském trhu vyvolat pozdvižení.

A používat se má na celém světě. Kooperace mezi Hahn Automation a Fanuc Deutschland se za to rozhodně přimlouvá. Hahn Automation přináší do tohoto partnerství spoustu know-how z plastikářského oboru, Fanuc technicky nanejvýš výkonné vybavení. Výsledkem je buňka „MasterShot“. K ní patří plně elektrický vstřikovací stroj Roboshot, servopohony a CNC řízení včetně Power Motion, lineární technika, ochranné zabudování a vtok a odebírání hotových dílů.

Pro Thomase Hähna, hlavního společníka Hahn Automation, Rheinböllen, jde o nové trhy: „Až dosud jsme silní v sektoru dodavatelů pro automobilový průmysl a u zboží dlouhodobé spotřeby. S Roboshot vstupujeme na trhy, které jsme dosud ještě tak intenzivně nezásobovali.“ Výslovně jsou to elektronický průmysl a aplikace „High Precision“ jako lékařská technika. S Hahn Automation získává Fanuc silného partnera v plastikářském sektoru. Jednatel Olaf Kramm: „Máme sice komponenty pro výkonné systémy, ale ve společnosti Hahn máme nyní partnera, který může převzít všechny naše komponenty a ovládnout celý procesní řetězec.“ Pro Fanuc tím bude prvotřídně obsazen i plastikářský obor. Michael Frank, jednatel reinheimské společnosti Hahn Automation Components: „Domácí úkoly jsme splnili. Neboť jsme se nejdříve museli bavit o standardech a rozhraních. Nyní jsme balíček svázali.“

Pro Thomase Hähna, hlavního společníka Hahn Automation, Rheinböllen, jde o nové trhy: „Až dosud jsme silní v sektoru dodavatelů pro automobilový průmysl a u zboží dlouhodobé spotřeby. S Roboshot vstupujeme na trhy, které jsme dosud ještě tak intenzivně nezásobovali.“ Výslovně jsou to elektronický průmysl a aplikace „High Precision“ jako lékařská technika. S Hahn Automation získává Fanuc silného partnera v plastikářském sektoru. Jednatel Olaf Kramm: „Máme sice komponenty pro výkonné systémy, ale ve společnosti Hahn máme nyní partnera, který může převzít všechny naše komponenty a ovládnout celý procesní řetězec.“ Pro Fanuc tím bude prvotřídně obsazen i plastikářský obor. Michael Frank, jednatel reinheimské společnosti Hahn Automation Components: „Domácí úkoly jsme splnili. Neboť jsme se nejdříve museli bavit o standardech a rozhraních. Nyní jsme balíček svázali.“

Co věc značně ulehčilo, je snadná možnost kombinace komponent Fanuc. Nechat zařízení na odebírání odlitků od společnosti Hahn řídit jednotkou Power Motion-CNC nebylo problémem již proto, že se používají servopohony od Fanuc. Pokud jde o portfolio Fanuc, nejsou možnosti ještě vůbec vyčerpány. Neboť v první buňce MasterShot není ještě aplikován vůbec žádný systém Vision. I to je u společnosti Fanuc standardizované. Standardizace má – vedle všech technických argumentů – pro Thomase Hähna také ještě ekonomické přednosti: „Jelikož celou buňku MasterShot stavíme jednou rukou jako balíček, nesmí průběh od dodávky komponent až po výrobu systému trvat déle než šest až osm týdnů.“ S Roboshot jako centrálním klíčovým prvkem to lze zvládnout.

Zkušenost Thomase Hähna: Zákazník nechce provozovat plastikářský stroj, ale chce mít hotové díly. Tyto díly jsou navíc často velice komplexní. Podnik tak musí ovládnout celý procesní řetězec. Kde jsme byli dříve omezeni na pouhé vstřikování, se dnes často přidružují montážní práce a další činnosti vytvářející přidanou hodnotu.

Koncept, který stojí za buňkou MasterShot, je jednoduchý: kombinuje stroj Roboshot pro přesné vstřikování s efektivní temperovací a chladicí technikou a rychlým odebíráním dílů prostřednictvím lineárních robotů od Hahn Automation.

Thomas Hähn: „Řízení sem, stroj tam, ve středu pozornosti stojí vždy nástroj zákazníka, a tím jeho výrobek.“

Kooperace s Fanuc cílí i na globálně aktivní OEM a jejich subdodavatele. Na jedné straně jejich nanejvýš rozdílné potřeby nelze uplatněním standardních řešení zvládnout. Na straně druhé by bez použití standardizovaných subsystémů bylo ekonomické řešení nanejvýš nepravděpodobné. Michael Frank:

„U nás je integrace systému Vision právě jen jednou z několika opcí a nevede právě k jednomu speciálnímu stroji.“ Kompetenci integrovat systém pro zpracování obrazu do zařízení má Hahn Automation ve firmě zcela jistě již dlouho. Takový koncept, jak jej realizuje Hahn Automation v buňce MasterShot, vychází vstříc strategii globálně aktivních subdodavatelů. Pro proměnlivé velikosti výrobních sérií hledají možnosti, jak svoji výrobu odstupňovat. Pokud jedna buňka nestačí, přidá se k ní druhá, identická. Není-li místo vytíženo, může známé, celosvětově více či méně identické vybavení pokrýt špičkový výkon v jiném místě.

Pokud se jedná o celosvětové obchody a trhy, musí být partner náležitě silný, říká Thomas Hähn: „S Fanuc to jde. Fanuc je vedoucí společností na celosvětových trzích v oblasti kvality a efektivnosti. To chceme být také.“

Není to tedy tak, že by se doposud úspěšně neprovozovaly také už kompletně automatizovaná zařízení a linky. Thomas Hähn přesto svůj trh vidí: „Jsme silní, pokud jde o komplexní úkoly. Přicházíme totiž z automatizace.“ Michael Frank doplňuje: „K nám se zase sbíhají i zkušenosti z ostatních oborů.“ Takovou zkušenost si lidé od Hahna přinesli z prohlídky japonských výrobních provozů. Dovedně dimenzovaná zařízení přináší vysoký výkon dokonce i tehdy, když roboty nejedou stále na plný plyn: „Disponibilita pak člověku přináší mnohem více radosti.“

Není náhodou, že se nová buňka nazývá „MasterShot“. Hahn Automation je se svou „MasterCell“ již velmi úspěšný. Inteligentní a ekonomická koncepce buněk umožňuje široké spektrum nasazení. Takovéto buňky existují standardně ve třech velikostech s rastrováním 1010, 1610 a 2210 mm. MasterCell lze použít nejen jako automatické samostatné pracoviště (s manuálním zakládáním), ale také v kombinaci s technologicky náročnými automatickými instalacemi. Nové na MasterShot je, že je integrován stroj. K tomu se přidružuje manipulační zařízení včetně chapače k odebírání, ochranného opláštění, dopravníkových pásů a – pokud si to zákazník přeje a považuje za nutné – temperovací přístroj. Protože ne ve všech vstřikovacích provozech existuje centrální chlazení. Hähn: „Pak jsou naše malé chladicí jednotky ideální decentralizovanou alternativou.“

Ke koncepci MasterShot patří to, že zákazník nemusí ohledně vybavení sám nic organizovat. Dostává kompletní systém z jedné ruky. Frank: „O nástroji, který má přijít na Roboshot, se musí s provozovatelem jednat individuálně. Podle naší zkušenosti mají provozy buď vlastní nástrojárnu, nebo si chtějí při pořizování ponechat kontrolu.“

U Hahn Automation vidíme však buňku MasterShot v nabídce. Hähn: „Nejsme zde tak tvrdošíjní a akceptujeme, pokud zákazník využije pouze části naší nabídky.“ U všech konkurentů tomu tak není. „Chceme se nabídkou také trochu odlišovat od konkurence a i touto cestou ukázat naši orientaci na zákazníka.“

Naprosto rozhodujícím bodem při výběru komponent a konec konců uskutečnění kooperace je spolehlivost komponent Fanuc. Vždyť to nejsou jen vstřikovací stroje, u prototypů buňky MasterShot je to mimochodem stroj α-S100i se standardním řízením 31 iB. Neboť i tříosé zařízení na odebírání, vlastní produkt Hahn, řídí jednotka CNC Power Motion i-Model A. Ve spojení s CNC vstřikovacím strojem je CNC pro lineární zařízení ideální kombinací, protože obě řízení pochází z jedné ruky. Proto se při integraci nemusí dělat žádné „finty“, nejsou překonávána žádná rozhraní překračující výrobce. Zařízení je tak pro obsluhující personál i údržbu přehledné.

Z aspektu pracovních požadavků se do popředí stále více posouvá energetická efektivnost. Hnací silou rozhodně není jen automobilový průmysl. Thomas Hähn: „Ve dvou bodech jsme zde silní. Víme, že Roboshot pracuje z hlediska energie velmi efektivně. I naše temperovací technika je v tomto bodě silná.“ Přesnost, energetická efektivnost a spolehlivost jsou body, v nichž Hahn Automation může a chce zvláště vynikat – i když podstupujeme riziko, že v příštích 25 letech budeme muset u buňky zařizovat již jen servis.

FANUC Czech s. r. o. Tel.: +420 234 072 900 www.fanuc.cz O společnosti FANUC FANUC Corporation je celosvětově vedoucím výrobcem v automatizaci výroby pro CNC řídicí systémy, roboty a výrobní stroje (Robodrill, Robocut a Roboshot). Od roku 1956 je FANUC pionýrem ve vývoji číslicově řízených zařízení v automatizačním průmyslu. Technologie FANUC přinesla revoluci do výrobního průmyslu, která začala s automatizací jednoho jediného stroje a rozvinula se do komplexní automatizace inteligentních výrobních systémů. S více než 210 pobočkami FANUC na celém světě a více než 5 200 pracovníky nabízí FANUC hustou síť prodeje, technické podpory, výzkumu a vývoje, logistiky a péče o zákazníky. Ať už jste kdekoliv na světě, FANUC je tu pro Vás.Robot YuMi od společnosti ABB předznamenává novou éru robotických spolupracovníků, kteří dokáží spolupracovat s člověkem na stejných úkolech při zachování bezpečnosti. Robot YuMi představuje další krok strategie Next Level společnosti ABB.

ABB, přední společnost působící v oblasti energetiky a automatizace, na významném světovém veletrhu průmyslových technologií Hannover Messe představila YuMi, prvního průmyslového robota se dvěma pažemi, který dokáže skutečně spolupracovat s člověkem.

Uvedení robota YuMi je dalším krokem strategie Next Level společnosti ABB, která se zaměřuje na udržitelnou tvorbu hodnoty. Strategie ABB je založená na třech klíčových oblastech, kterými jsou udržitelný růst, neustálé zvyšování produktivity a obchodně zaměřená spolupráce. Společnost dosahuje ziskového růstu přesunutím těžiště svého působení směrem k vysoce růstovým trhům, zvyšováním konkurenceschopnosti a snižováním rizika v obchodních modelech.

„Nová éra robotických spolupracovníků je zde a je nedílnou součástí naší strategie Next Level,“ uvedl generální ředitel společnosti ABB Ulrich Spiesshofer. „Díky YuMi je spolupráce mezi lidmi a roboty nyní skutečností. YuMi je výsledkem několikaletého výzkumu a vývoje a mění způsob vzájemné interakce mezi lidmi a roboty. YuMi je prvkem naší strategie internetu věcí, služeb a lidí, kteří společně vytvářejí automatizovanou budoucnost.“

V roce 1974 společnost ABB představila prvního mikroprocesorem řízeného a plně elektricky poháněného průmyslového robota na světě, a zahájila tím moderní robotickou revoluci. ABB má nyní instalovanou základnu více než 250 000 robotů po celém světě. Uvedením robota YuMi ABB opět posouvá hranice kybernetické automatizace významným rozšířením řady průmyslových procesů, které lze pomocí robotů automatizovat.

Jen málo výrobních oblastí se vyvíjí tak rychle jako montáž drobných součástí. Zejména v oblasti elektroniky poptávka po výrobcích prudce vzrostla a převýšila nabídku kvalifikované pracovní síly. Běžné způsoby montáže ztrácejí na hodnotě a výrobci považují za strategickou i ekonomickou nutnost investovat do nových řešení.

Agentura BCG Research například předpovídá, že do roku 2025 nástup pokročilých robotů zvýší produktivitu v mnoha odvětvích až o 30 % a sníží celkové náklady na pracovní sílu o 18 % i více, a to v zemích jako je Jižní Korea, Čína, Spojené státy, Japonsko a Německo.

Záměrem konstrukčního řešení robota YuMi bylo sice uspokojit požadavky na pružnou a rychlou výrobu v odvětví spotřební elekroniky, ale lze jej velmi dobře využít při jakékoli montáži malých součástek. Má dvě paže, ohebné ruce, univerzální systém podávání součástí, lokalizaci součástí založenou na kamerovém systému, jednoduché programování učením a moderní přesné ovládání pohybu.

Díky bezpečné konstrukci dokáže YuMi velmi úzce spolupracovat s lidmi. Má lehkou, ale pevnou kostru z hořčíkové slitiny, kterou pokrývá pružný plastový plášť. YuMi je kompaktní, má lidské rozměry a lidské pohyby. Lidé, kteří s ním spolupracují, se tak cítí bezpečně a příjemně. A to je mimo jiné vlastnost, pro niž YuMi získal prestižní ocenění „Red Dot“ za nejlepší produktový design.

Jestliže YuMi zaznamená neočekávanou kolizi například s lidským spolupracovníkem, dokáže svůj pohyb zastavit v řádu milisekund. Pohyb pak lze obnovit stejně snadno, jako když stisknete na dálkovém ovladači tlačítko „play“. YuMi nemá žádná místa, kde by mohlo dojít k přiskřípnutí, takže při pohybu robota a manipulaci se součástmi nemůže dojít ke zranění či škodám.

ABB (www.abb.com) je předním světovým dodavatelem technologií pro energetiku a automatizaci. Umožňuje zákazníkům ze sféry energetiky, průmyslu, dopravy a infrastruktury zlepšit jejich výkonnost při současném snížení dopadu na životní prostředí. ABB Group má kolem 140 000 zaměstnanců v téměř 100 zemích světa. V České republice působí v osmi lokalitách a zaměstnává více než 3400 lidí.

Pro další informace prosím kontaktujte: Agentura Grayling: Jiří Bohm, Lucie Bílková tel.: +420 601 592 123 tel.: +420 702 085 220 e-mail: abbpress@grayling.comABB s.r.o.: Lucie Melicharová Jandová, ředitelka marketingové komunikace a PR tel.: +420 234 322 111 e-mail: lucie.melicharova-jandova@cz.abb.com