Superlehký „E-floater“ vyrobený z více než 80 % z kompozitních a plastových materiálů Plastové materiály umožňují volnost v designu a efektivnost konstrukce Společně vyvinutý společnostmi BASF a Floatility

Společnosti BASF a Floatility spolupracovaly na rozvoji ultralehkého elektrického skútru na solární pohon. Ten se vyznačuje hmotností nižší než 12 kilogramů a skládá se z více než 80 % z kompozitních a plastových materiálů BASF. Skútr je ideální do městského provozu a svým uživatelům dává při jízdě pocit lehkého „plutí“, od čehož je rovněž příhodně odvozeno i jeho jméno „E-floater“, které odkazuje k anglickému slovu float, tedy vznášet se nebo plout.

„Je to dokonalý příklad toho, jak spolupracujeme s našimi partnery na tom, abychom plně rozvinuli možnosti našich inovativních materiálů. Náš E-floater kombinuje stabilitu, trvanlivost a bezpečnost s vzrušujícím, zajímavým a funkčním designem,“ říká Andy Postlethwaite, Senior Viceprezident BASF divize Performance Materials pro Asii a Pacifik.

Společnost BASF bude nabízet univerzální plastové materiály a podporovat projekt s rozsáhlými možnostmi rozvoje. Lisování několika dílů s cílem vytvořit složité tvary plastových materiálů umožňuje volnost v provedení a efektivní konstrukce „e-plováku“. Pro strukturu E-floateru se budou většinou používat různé třídy materiálu Ultramid® (polyamid), který je vyztužený skleněnými vlákny. Zatímco se minerály plněný Ultramid® B3M6 používá pro díly, u kterých je rozhodující nízká deformace, houževnatý Ultramid® B3ZG8 (modifikovaný pro zvýšení rázové houževnatosti) v sobě kombinuje tvrdost a tuhost způsobem, který je ideální pro konstrukční díly, které musejí odolávat zatížení nárazem. Povrchově vylepšený Ultramid® B3G10 SI nabízí i přes svůj vysoký obsah vláken vysokou kvalitu povrchu dílů. Výztuž přední části a palubovky bude z nových kompozitních materiálů Ultracom™, které zajistí stabilitu.

Společnost BASF také nabízí podporu při zpracování termoplastického laminátu Ultralaminate™ B3WG13 a upraveného přeformovaného materiálu Ultramid® B3WG12 COM či při navrhování vývoje spojitých dílů vyztužených vlákny. Pneumatiky a řídítka vyrobené z materiálu TPU Elastollan® společnosti BASF budou poskytovat dobrou přilnavost a hladký pohyb.

Oliver Risse, zakladatel a generální ředitel společnosti Floatility k tomu dodává: „Spolupráce s BASF nám umožní vyvíjet supermoderní městský dopravní prostředek, který bude hrát klíčovou roli v dopravě budoucnosti. Pohodlný, rychlý, cenově dostupný a udržitelný E-Floater bude ideálním řešením pro krátké cesty například do práce.“ Právě tento dopravní prostředek totiž může doplnit mezeru v chybějícím řetězci mezi domovem či centrem města a nejbližší zastávkou hromadné dopravy.

U příležitosti oslav 150. let výročí založení společnosti v roce 2015 připravila BASF kromě oslav a historické retrospektivy také globální program na téma energie, potraviny a život ve městě, na jehož vytváření se spolupodílejí i partneři. Součástí programu bude také společný projekt společností BASF a Floatility, který si klade za cíl spojit jedinečné materiály a know-how společnosti BASF s inovativními nápady Floatility, jak co nejlépe a nejudržitelněji řešit zásadní výzvu městského prostředí – jízdu na krátké vzdálenosti.

O divizi Performance Materials společnosti BASF Divize Performance Materials společnosti BASF zastřešuje veškeré know-how společnosti BASF o materiálech, pokud jde o inovativní plasty přizpůsobené na míru. Celosvětově je aktivní ve čtyřech hlavních průmyslových odvětvích – doprava, stavebnictví, průmyslové aplikace a spotřební zboží – divize má tedy silné portfolio výrobků a služeb spojené s hlubokým porozuměním řešení systémů orientovaných na aplikace. Klíčovou hnací silou ziskovosti a růstu jsou naše úzká spolupráce se zákazníky a jasné zaměření na řešení. Silné schopnosti v oblasti výzkumu a vývoje poskytují základ pro vývoj inovativních výrobků a aplikací. Divize Performance Materials dosáhla v roce 2014 celkových tržeb ve výši 6,5 miliard euro. Více informací naleznete on-line: www.performance-materials.basf.com. O společnosti BASF Ve společnosti BASF tvoříme svět chemie – a činíme tak již 150 let. Rozsah našeho portfolia sahá od chemických látek, plastů, přes speciální chemii a produkty pro ochranu rostlin po ropné produkty a zemní plyn. Jako přední světová chemická společnost spojujeme hospodářský úspěch s ochranou životního prostředí a sociální zodpovědností. Prostřednictvím vědy a inovací umožňujeme našim zákazníkům reagovat v téměř každém průmyslovém odvětví na současné i budoucí potřeby společnosti. Naše produkty a řešení přispívají k zachovávání zdrojů, zajišťování výživy a zlepšování kvality života. Tento náš přínos jsme shrnuli do našeho firemního záměru: Tvoříme svět chemie pro trvale udržitelnou budoucnost. V roce 2014 dosáhla společnost BASF obratu přes 74 miliard EUR a ke konci téhož roku zaměstnávala okolo 113 000 pracovníků. Akcie společnosti BASF jsou obchodovány na burzách ve Frankfurtu (BAS), Londýně (BFA) a Curychu (AN). Další informace o společnosti BASF najdete na internetu na adrese www.basf.com. BASF v České republice Společnost BASF spol. s.r.o., dceřiná společnost BASF SE, patří k předním firmám chemického průmyslu v České republice. Z Prahy a jiných závodů je distribuován celý sortiment inovativních a vysoce hodnotných výrobků skupiny BASF. V roce 2014 měla v České republice skupina BASF 278 zaměstnanců a dosáhla obratu ve výši 741 milionů Eur. Další informace jsou uvedeny na internetové stránce www.basf.cz.![]() KUKA jako přední evropský poskytovatel průmyslových robotů a automatizovaných výrobních řešení prezentuje, jak její výrobky dokážou zvýšit konkurenceschopnost, i jejich kompatibilitu s digitálním světem. Návštěvníci letošního hannoverského veletrhu se mohou důkladněji seznámit s rostoucí digitalizací výroby a kooperativním propojením člověka a stroje. KUKA svými produkty bezprostředně prezentuje zapojení ve čtvrté průmyslové revoluci – Industry 4.0.

KUKA jako přední evropský poskytovatel průmyslových robotů a automatizovaných výrobních řešení prezentuje, jak její výrobky dokážou zvýšit konkurenceschopnost, i jejich kompatibilitu s digitálním světem. Návštěvníci letošního hannoverského veletrhu se mohou důkladněji seznámit s rostoucí digitalizací výroby a kooperativním propojením člověka a stroje. KUKA svými produkty bezprostředně prezentuje zapojení ve čtvrté průmyslové revoluci – Industry 4.0.

Robot je rozhodující složkou pro továrnu budoucnosti, v jejímž středu se nachází člověk. Pouze díky výkonným, efektivním, flexibilním a především bezpečným výrobním systémům vznikají automatizační koncepce, které zohledňují zájmy pracovníků ve výrobě a jsou proto schopné obstát v budoucnosti.

Ve stánku GO4 v hale 17 v úseku Industrial Automation se na více než 1000 metrech čtverečných rozkládají inovační řešení KUKA, která mají společnou podstatnou vlastnost: všechna do jednoho jsou připravená po Průmysl 4.0 a vnášejí flexibilitu do kapacity výroby, do kapacity logistiky a do trvale udržitelného hospodaření se zdroji. To se daří pomocí slučování světa informačních technologií s klasickými špičkovými technologiemi průmyslu v systémy Cyber Physical Production Systems (CPPS).

Aby bylo možno flexibilně reagovat, řídit toky dat z komplexních sítí kolem celé zeměkoule, zpracovávat je a vzájemně propojovat digitální řízení nejrůznějších systémů, jsou standardizovaná rozhraní na bázi mainstreamových IT technologií nepostradatelná. Vedena touto ústřední myšlenkou etablovala KUKA ovládání robotů na BÁZI PC již v 90. letech. Také následující inovace a vývoj pocházející z firmy KUKA nepřetržitě sledovaly základní myšlenku jednoduché integrace. S LBR iiwa a jeho ovládáním půjde KUKA nyní o krok dál a poskytne produkty, které budou opravdu „Industrie 4.0-ready“, tedy připraveny pro čtvrtou průmyslovou revoluci. K tomu patří mezi jiným i vlastnosti jako bezpočet externích komunikačních portů, otevřený a modulární řídící Framework (aplikační rámec) nebo také jednoduché využití a možnost napojení na externí systémy a ovládání strojů. Přitom KUKA průběžně vsází na otevřené a interoperabilní standardy.

V těchto třech stěžejních bodech: spolupráci člověka a stroje, mobilitě a řízení, jsou znázorněny konkrétní robotická a systémová řešení. Že se ve „smart factory“ zítřka nenachází v centru stroj, nýbrž člověk, je zde také viditelné. KUKA udává směr vývoje i letos. Prezentuje se také aplikacemi kolem inovativního, celosvětově prvního kolaborativního robota lehké konstrukce. LBR iiwa pracuje v přímém a bezpečném spojení s člověkem a hodí se pro sériovou výrobu. K tomu se přidružují produkty a služby ze širších oblastí působnosti firmy KUKA.

Poprvé je prezentován nejnovější člen rodiny KUKA: Swisslog. Švýcarští profesionálové v oblasti logistiky prezentují ve stánku KUKA, jak se spojují roboty a mobilní řešení skladové logistiky v maximální flexibilitu a jak tím může být zvýšena produktivita.

KUKA Industries mezi jiným předvádí standardní řešení pro ovládání zařízení a jednoduché vyhodnocování výrobních ukazatelů z řídicí roviny. Také možnosti obsluhy přes reisPAD, TouchPC nebo propojené tablety PC. Za jménem KUKA Industries se skrývá Reis GmbH & Co.KG Maschinenfabrik, která byla po úspěšné integraci sloučena s divizí KUKA Systems.

Vědomé šetření energie není tématem k diskusi pouze v hlavním stánku KUKA, ale též u exponátu KUKA v rámci iniciativy VDMA (Informační centrum německé konstrukce strojů a zařízení) „Blue Competence“, rovněž v hale 17. Zde mají návštěvníci veletrhu příležitost na jízdním kole rozjet svůj souboj proti robotu – přitom nejde o rychlost, nýbrž o lepší využití energie.

Přímá spolupráce člověka a stroje je v popředí také v případě letošní inovace KUKA Award: Úkolem soutěžících bylo vyvinout aplikaci nebo klíčovou technologii s robotem lehké konstrukce KUKA LBR iiwa. Finalisté z výzkumných týmů vystavují své aplikace na hanoverském veletrhu, na němž KUKA ocení vítězný tým i částkou 20.000 EUR.

I na dalším exponátu KUKA demonstruje spojení člověka a robotu: Také letos mají návštěvníci hannoverského veletrhu příležitost odvážit se k jízdě s robocoasterem KUKA. Kromě toho lze produkty firmy KUKA vidět v akci u četných dalších stánků systémových a technologických partnerů augsburského koncernu Hightech.

Zapojení firmy KUKA z Augsburgu ukazuje, že „Industry 4.0“ není pro firmu KUKA pouhým módním trendem. Augsburští se aktivně uplatňují v pracovních společenstvích platformy Industry 4.0, ve VDMA (Informační centrum německé konstrukce strojů a zařízení) a v dalších odvětvových svazech a vytvářejí tak soudržnost s partnery a svazy. Idea „Industry 4.0“ se dá realizovat pouze v těsném spojenectví se všemi jeho účastníky.

KUKA, akciová společnost KUKA, akciová společnost, je mezinárodně činný koncern s obratem 1,8 miliardy eur a cirka 8.000 pracovníky na celém světě. Podnik se soustředí na robotickou automatizaci výrobních procesů a je jedním z předních světových dodavatelů v robotice a konstrukci robotických zařízení. Obchodní model se přitom v oblasti robotických systémů zakládá na vývoji a konstrukci zařízení, jakož i dodávek průmyslových robotů, centrální složky pro automatizaci v úseku robotiky. Holdingová společnost a dva další podniky mají sídlo v Augsburgu. Přibližně 50 mezinárodních zastoupení nabízí své služby v automobilovém a obecném průmyslu. S dodatečnými dotazy se neváhejte obrátit na: p. Dana Samková Tel.: + 420 777 648 997; +420 777 073 808 Pevná linka: +420 296 150 033 E-mail: samkova@seteva.czRoyal DSM, společnost zabývající se vědami o živé přírodě a materiálovými vědami, globálně rozšiřuje své portfolio UVstabilizovaných skelným vláknem zesílených druhů polyamidu Akulon® 6 pro aplikaci na vnější automobilové díly, které vyžadují velmi dobrou kvalitu povrchu, a to i v nelakovaném provedení.

Společnost představila tyto nové druhy na výstavě automobilového a dopravního inženýrství JSAE (Japanese Society of Automotive Engineers), která se konala 21.–23. května v japonské Jokohamě. Odstraněním nutnosti lakovat tyto vnější části, DSM významně přispívá k úsporám jednotkových nákladů bez kompromisů v kvalitě. Nové druhy jsou vhodné zejména pro díly komplexních tvarů, jako jsou základny vnějších zpětných zrcátek a také pro díly vyrobené technologií plynem poháněného vstřikovacího lisu, jako jsou dveřní kliky.

Lakování poskytuje vysoce kvalitní povrch, a také slouží k ochraně podkladů před povětrnostními vlivy. Nicméně lakovací fáze při výrobě automobilových komponentů je velmi nákladná a má negativní vliv na životní prostředí, a to zejména při použití barev zředěných těkavými ředidly. V důsledku toho se automobilky snaží eliminovat lakování všude, kde je to možné. Tento trend je podporován společností DSM, která učinila významný pokrok ve vývoji vysoce pevných materiálů se zvýšenou odolností proti UV záření a s vysokou estetickou hodnotou.

DSM nejprve zavádí dva nové druhy polyamidu Akulon 6. První druh, původně vyvinutý pro základny vnějších zpětných zrcátek, s vysokým obsahem skleněných vláken (50 %), a přesto umožňuje výrobu částí s vynikající kvalitou povrchu a odolností vůči UV záření. Zkoušky na mnoha konceptech různých tvarů ukázaly, že je možné dosáhnout velmi dobré kvality povrchu i u dílů složitých tvarů.  Druhý, určený pro dveřní kliky, obsahu je 30 % výztuže ze skelných vláken a je vhodný zejména pro díly vyrobené technologií plynem poháněného vstřikovacího lisu. DSM vyvinula tyto nové typy na žádost vedoucího dodavatele systémů v Indii, který hledal nový materiál na výrobu nelakovaných základen vnějších zpětných zrcátek, které vyrábí pro japonské automobilky. Požadavky na aplikaci byly nemalé: vysoká pevnost a tuhost (pro minimalizaci vibrace) a velmi kvalitní povrch bez nutnosti lakování s dlouhou trvanlivostí.

Druhý, určený pro dveřní kliky, obsahu je 30 % výztuže ze skelných vláken a je vhodný zejména pro díly vyrobené technologií plynem poháněného vstřikovacího lisu. DSM vyvinula tyto nové typy na žádost vedoucího dodavatele systémů v Indii, který hledal nový materiál na výrobu nelakovaných základen vnějších zpětných zrcátek, které vyrábí pro japonské automobilky. Požadavky na aplikaci byly nemalé: vysoká pevnost a tuhost (pro minimalizaci vibrace) a velmi kvalitní povrch bez nutnosti lakování s dlouhou trvanlivostí.

DSM má rozsáhlé know-how k určení venkovní trvanlivosti polyamidu Akulon 6 vyztuženého skleněnými vlákny. Má také svůj vlastní provoz na míchání plastů v Pune v Indii. Spojení těchto dvou skutečností umožnilo společnosti provádět vývoj nových typů na místní úrovni a v úzké spolupráci se zákazníkem. Toto rozšíření portfolia demonstruje silný závazek společnosti DSM k inovaci v oblasti vysoce výkonných řešení vnějších komponentů pro automobilový průmysl.

DSM poskytuje zabezpečené dodávky těchto nových materiálů po celém světě. Společnost věří, že nabízí vynikající řešení, a to nejen pro tyto dvě hlavní cílové aplikace, ale i pro další menší vnější komponenty, které mohou být použity bez nalakování.

www.dsm.com/automotive www.akulon.comFirma Orycon EU vznikla před deseti lety. Ve svém programu vychází z technologií, principů a zkušeností americké firmy Orycon US, která v USA působí od osmdesátých let.

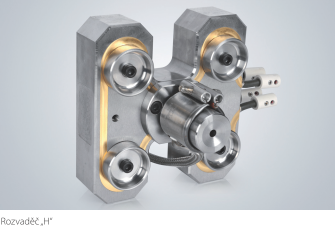

Orycon EU poskytuje komplexní nabídku v oblasti horkých vtoků, tzn. vývoj, konstrukci, montáž, servis, zázemí a podporu pro celou střední Evropu. Od letošního roku disponuje firma novými moderními prostory o ploše 2000 m2, což jí umožňuje nabídnout rozsáhlé skladové zásoby se širokou škálou dílů. Ke svým zákazníkům přistupujeme vždy dle jejich individuálních potřeb.

Rozvodné bloky s větším počtem výstupů a malou roztečí trysek jsou osazovány keramickými podložkami. Ty jsou opatřeny zpevňovacím kroužkem a jsou bezpečným a velmi účinným prostředkem zamezujícím úniku tepla z rozvodného bloku do upínací desky.

Nespornou výhodou je vyváženost rozvodných kanálů v rozvaděčích, a to i ve vysokonásobném jednořadém provedení. Pro speciální materiály jsou rozvaděče vyrobeny z nerezového materiálu. V případě nutnosti manuálního čištění jsou opatřeny vyjímatelnými zátkami.

Nespornou výhodou je vyváženost rozvodných kanálů v rozvaděčích, a to i ve vysokonásobném jednořadém provedení. Pro speciální materiály jsou rozvaděče vyrobeny z nerezového materiálu. V případě nutnosti manuálního čištění jsou opatřeny vyjímatelnými zátkami.

Senzory pro snímání teploty jsou vždy umístěny v místě garantujícím správnou teplotu taveniny v kanále. Výhodou naší konstrukce rozvaděčů je zejména uložení topných elementů v patentované drážce a uzavření drážky speciálním materiálem, který zabezpečuje správný dilatační proces topení a přes svrchní uzavírací materiál i přenos tepla zpět do rozvodného bloku.

Trysky Orycon lze rozdělit do dvou základních skupin, na trysky s hrotem a trysky otevřené. Obě skupiny je možné dělit do dalších 4 velikostních podskupin.

Největší výhodou trysek Orycon je možnost výměny a záměny všech komponentů, které mohou být poškozeny mechanicky, opotřebením, v případě topení pak dožitím spirály.

Největší výhodou trysek Orycon je možnost výměny a záměny všech komponentů, které mohou být poškozeny mechanicky, opotřebením, v případě topení pak dožitím spirály.

Veškeré topné elementy jsou dodávány ve 3 velikostních řadách pro obě skupiny trysek a pouze jedním druhem termočidel. V praxi to znamená minimalizaci skladových zásob náhradních dílů. V případě nasazení horkého systému Orycon do formy zpracovávající plněné materiály jsou trysky osazovány vícekomponentními hroty. Ty kombinují výbornou tepelnou vodivost beriliové mědi a tvrdost slinutých karbidů. Trysky Orycon jsou dodávány s jednoduchou úpravou dosedu též jako singlové trysky.

Regulátory Orycon jsou vyrobeny v modulárním provedení. Každá zóna má svůj vlastní elektronický modul, proto porucha jednoho modulu neznamená problém celku. Regulátory se dělí do dvou řad, DC 900 a 980.

Řada DC 900 je tradiční regulátor umožňující ovládat 12 regulovaných zón. Samozřejmostí je velmi jemný náběh topných okruhů. Moduly DC 900 mají standardní patici a je možno je použít též do regulátorů starší generace nebo jiné značky. Jejich předností je nízká cena. Regulátory řady 980 jsou vlajkovou lodí firmy Orycon. Mají jednoduché ovládání, a tak je možné provádět hromadné operace na všech zónách. Především pasivní chlazení předurčuje řadu 980 pro provozy z oblasti zdravotnictví, automotive a jemné elektroniky.

Potřebujete spolehlivého pomocníka při vašem snažení o maximální a opakovaně stálou barevnou kvalitu vašich produktů? Pak nesmí vaší pozornosti ujít další z ušlechtilých plnokrevníků ze špičkové stáje předního světového výrobce Konica Minolta – ruční spektrofotometr CM-700d.

Přístroj vás zaujme již na první pohled svou neobvyklou vertikální konstrukcí. Ta je ergonomicky velmi dobře promyšlená, aby padla jako ulitá do ruky úplně každému. Při vysoké četnosti měření během pracovní směny ocení její kompaktnost a odlehčenou hmotnost zcela všichni, zejména pak ženy. Významnou předností tohoto zařízení je, že jeho svisle vyčnívající měrná hlavice je schopna měřit i v místech, která jsou pro běžné, horizontálně koncipované přístroje zcela nedostupná. Tedy v prohlubních, vybráních či na konkávně prohnutých plochách. Univerzálnost použití CM-700d umocňuje celá řada volitelných doplňků. Průměr měrné apertury lze snadno změnit z 8 mm na 3 mm a měřit tak i na drobných předmětech. Díky nejrůznějším nástavcům je s nejvyšší přesností možno měřit substance jak v pevném, tak i v tekutém či v sypkém stavu. Speciální kryty slouží k uchránění proti zašpinění nejen optiky, ale i celého přístroje, a ten tak může neohroženě poskytovat své cenné služby i v těch technologicky nejobtížnějších podmínkách.

Přístroj vás zaujme již na první pohled svou neobvyklou vertikální konstrukcí. Ta je ergonomicky velmi dobře promyšlená, aby padla jako ulitá do ruky úplně každému. Při vysoké četnosti měření během pracovní směny ocení její kompaktnost a odlehčenou hmotnost zcela všichni, zejména pak ženy. Významnou předností tohoto zařízení je, že jeho svisle vyčnívající měrná hlavice je schopna měřit i v místech, která jsou pro běžné, horizontálně koncipované přístroje zcela nedostupná. Tedy v prohlubních, vybráních či na konkávně prohnutých plochách. Univerzálnost použití CM-700d umocňuje celá řada volitelných doplňků. Průměr měrné apertury lze snadno změnit z 8 mm na 3 mm a měřit tak i na drobných předmětech. Díky nejrůznějším nástavcům je s nejvyšší přesností možno měřit substance jak v pevném, tak i v tekutém či v sypkém stavu. Speciální kryty slouží k uchránění proti zašpinění nejen optiky, ale i celého přístroje, a ten tak může neohroženě poskytovat své cenné služby i v těch technologicky nejobtížnějších podmínkách.

Váš druhý pohled přitáhne velký barevný LCD displej s šesticentimetrovou úhlopříčkou. Naměřená data jsou na něm dobře čitelná, jejich členění je velmi názorné a i díky záložkám připomíná Excel. K dispozici jsou zobrazení výsledků jak v numerické, tak i v grafické podobě, včetně diagramu L*a*b*, spektrální křivky či barevného napodobení samotných referenčních odstínů. Obsluha přístroje je naprosto intuitivní. Hlavní zásluhu na tom má logicky uspořádaný operační panel s několika funkčními a navigačními tlačítky, díky nimž může efektivní použití přístroje následovat téměř okamžitě po jeho vybalení, a to i bez podrobného prostudování příručky. K tomu přispívá rovněž skutečnost, že zařízení je napájeno ze čtyř běžně dostupných alkalinových článků typu AA, které jsou obyčejně vždy po ruce.

Váš druhý pohled přitáhne velký barevný LCD displej s šesticentimetrovou úhlopříčkou. Naměřená data jsou na něm dobře čitelná, jejich členění je velmi názorné a i díky záložkám připomíná Excel. K dispozici jsou zobrazení výsledků jak v numerické, tak i v grafické podobě, včetně diagramu L*a*b*, spektrální křivky či barevného napodobení samotných referenčních odstínů. Obsluha přístroje je naprosto intuitivní. Hlavní zásluhu na tom má logicky uspořádaný operační panel s několika funkčními a navigačními tlačítky, díky nimž může efektivní použití přístroje následovat téměř okamžitě po jeho vybalení, a to i bez podrobného prostudování příručky. K tomu přispívá rovněž skutečnost, že zařízení je napájeno ze čtyř běžně dostupných alkalinových článků typu AA, které jsou obyčejně vždy po ruce.

Pod krytem z tvrzeného plastu je zraku uživatele ukryto samotné srdce spektrofotometru CM-700d vyznačující se puncem japonské dokonalosti. Ta se projevuje jeho zcela bezkonkurenční přesností měření, krátkodobou i dlouhodobou reprodukovatelností obdržených výsledků a konečně dokonalou mezipřístrojovou shodou. Všechny tyto vlastnosti jistě oceníte, tak jak každý, komu záleží na špičkové kvalitě a renomé svých produktů bez jakýchkoliv kompromisů. Díky nim je CM-700d, stejně jako jeho dlouhodobě prověření předchůdci z dílny firmy Konica Minolta, už od chvíle svého uvedení na trh měřicím zařízením doporučovaným nejnáročnějšími světovými výrobci coby průmyslový standard a jeden z hlavních pilířů jejich garantované barevné kvality. Měrná hlavice přístroje je standardní Ulbrichtova koule s geometrií d/8° a průměrem 40 mm umožňující díky zabudované leskové pasti simultánní měření barevnosti v režimech SPI i SPE (tj. včetně i s vyloučením spekulární komponenty). Měřené vzorky jsou během měrného cyklu nasvíceny vysoce energetickou xenonovou výbojkou zajišťující vysokou stabilitu a opakovatelnost výsledků dosažených i na velmi tmavých, tedy silně absorbujících odstínech. Okamžitou kalkulaci dat do veškerých používaných barevných souřadnic a indexů zajišťuje výkonný mikroprocesor.

I když CM-700d pracuje zcela autonomně na počítači, jeho připojením k databázové aplikaci SpectraMagic určené k profesionální kontrole barevné kvality se vám dostane nového, výrazně komfortnějšího uživatelského zážitku. Jednak tím, že si takřka neomezeně rozšíříte zpracovávaný objem dat z 1.000 barevných standardů a 4.000 vzorků daných paměťovou kapacitou zařízení. A také tím, že SpectraMagic poskytuje rozšířené numerické i grafické funkce pro výstup naměřených výsledků, jakož i pohodlný management, sdílení a reportování dat v rámci dodavatelsko-odběratelských řetězců. Při práci se softwarem vám jistě přijde vhod bezdrátová komunikace spektrofotometru s počítačem či tiskárnou prostřednictvím rozhraní Bluetooth, a to až na vzdálenost 100 metrů!

I když CM-700d pracuje zcela autonomně na počítači, jeho připojením k databázové aplikaci SpectraMagic určené k profesionální kontrole barevné kvality se vám dostane nového, výrazně komfortnějšího uživatelského zážitku. Jednak tím, že si takřka neomezeně rozšíříte zpracovávaný objem dat z 1.000 barevných standardů a 4.000 vzorků daných paměťovou kapacitou zařízení. A také tím, že SpectraMagic poskytuje rozšířené numerické i grafické funkce pro výstup naměřených výsledků, jakož i pohodlný management, sdílení a reportování dat v rámci dodavatelsko-odběratelských řetězců. Při práci se softwarem vám jistě přijde vhod bezdrátová komunikace spektrofotometru s počítačem či tiskárnou prostřednictvím rozhraní Bluetooth, a to až na vzdálenost 100 metrů!

Spektrofotometr Konica Minolta CM-700d i jeho odlehčená verze CM-600d jsou špičková, uživatelsky příjemná zařízení, se kterými je radost pracovat při kontrole barevně kritických jevů v jakémkoliv průmyslovém odvětví. Své místo jistě najdou jak v nákupu surovin, tak i v produkci či ve výstupní kontrole, stejně tak jako v aplikační laboratoři či ve výzkumu. Vyznačují se spolehlivým – a tedy nízkonákladovým – provozem, jehož vítaným vedlejším produktem je rychlá návratnost vynaložené investice. S případnými dotazy nebo žádostmi o podrobnější informace či předvedení se prosím obracejte na autorizovaného zástupce firmy Konica Minolta v České republice firmu Anamet.

Stanislav Šulla ANAMET s. r. o. Kováků 26, 150 00 Praha tel.: + 420 257 328 175 fax.:+ 420 257 323 278 sales@anamet.cz www.anamet.czMyšlenka nahrazení práce člověka strojem je známá již od pradávna. Průmyslový robot se stal dalším vývojovým krokem k pružné automatizaci za účelem zefektivnění výroby se schopností nejen neustále opakovat stejné operace s garantovanou přesností, ale i s možností snadného přeprogramování v případě změny výrobního programu uživatele.

Koncepce začíná u jednoduchých pracovišť, kde bývá robot vybaven polohovadlem pro umístění přípravků a polohování dílů ve dvou a více stanicích, až po celé robotizované výrobní linky, kde i funkce přípravků včetně zakládání a vykládání dílů je řešena prostřednictvím robotů. Výraznými pomocníky ve světě moderní automatizace jsou dnes již běžně používané podpůrné systémy jako např. vizualizační či kamerové systémy, které robotům umožňují odebírání a manipulaci s volně loženými dílci, ale zároveň i kvalitativní a rozměrovou kontrolu v postupových linkách.

Nutným předpokladem pro správnou funkci těchto zařízení je však spolehlivost robotů, jejich vysoká výkonnost a snadná obsluha. Toto byly také hlavní cíle firmy KAWASAKI při jejich vývoji. Firma TIESSE ROBOT pak projektuje a vyrábí konkrétní pracoviště podle požadavků zákazníků s využitím nejnovějších poznatků v oblasti automatizace v nejrůznějších průmyslových odvětvích, kam patří různé typy svařování, lepení, montáž, řezání, obsluha konvenčních strojů, lakování apod.

poznatků v oblasti automatizace v nejrůznějších průmyslových odvětvích, kam patří různé typy svařování, lepení, montáž, řezání, obsluha konvenčních strojů, lakování apod.

Nutným předpokladem pro správnou funkci těchto zařízení a systémů je však spolehlivost robotů, jejich softwarové vybavení, vysoká výkonnost a snadná obsluha. Právě toto jsou hlavní cíle firmy KAWASAKI při vývoji průmyslových robotů a i díky tomu máme dnes možnost potkat roboty této značky v nejrůznějších odvětvích strojírenství, kde tvoří nedílnou součást pracovišť a kompletně automatizovaných linek svařování, lepení, montáž, řezání, obsluha konvenčních strojů, lakování apod.

Na českém a slovenském trhu jsou pracoviště a automatizované linky s průmyslovými roboty KAWASAKI spojeny s firmou TIESSE PRAHA, která byla založena v roce 1992 jako výhradní zastoupení italsko-japonské společnosti TIESSE ROBOT SPA, která je kapitálově propojena s firmou KAWASAKI a která působí jako hlavní integrátor, dodavatel robotizovaných pracovišť a nejen evropský distributor průmyslových robotů KAWASAKI.

Výsledkem spolupráce zmíněných třech firem je využití nejmodernější technologické kvality ve formě průmyslových robotů KAWASAKI, více než čtyřicetiletá praxe firmy TIESSE ROBOT SPA v oblasti dodávek robotizovaných pracovišť, včetně projekčního a výrobního zázemí a v neposlední řadě obchodní a technická podpora firmy TIESSE PRAHA, která svým zákazníkům na českém a slovenském trhu nabízí nejen obchodní služby, ale i technickou podporu zajišťováním dodávek náhradních dílů nebo podporu při realizaci samotných dodávek pracovišť, včetně technických servisních služeb v záručním či pozáručním období prostřednictvím vlastního vyškoleného personálu.

Stručně vyjádřeno: KVALITA– SPOLEHLIVOST– FLEXIBILITA

![]() Kontrolér DX200 pro roboty Motoman od společnosti Yaskawa oslavil svou evropskou premiéru na veletrhu Automatica (3. až 6. června 2014 – mnichovské veletržní středisko). Tento nový high-endový kontrolér je rozšířením velmi úspěšného modelu DX100 s řadou doplňkových prvků, např. bezpečnostních funkcí, a nabízí více než 120 aplikačně specifických funkcí. To je přínosem především pro systémové integrátory a průmyslové koncové zákazníky, kteří používají roboty Motoman ke svařování a manipulačním činnostem.

Kontrolér DX200 pro roboty Motoman od společnosti Yaskawa oslavil svou evropskou premiéru na veletrhu Automatica (3. až 6. června 2014 – mnichovské veletržní středisko). Tento nový high-endový kontrolér je rozšířením velmi úspěšného modelu DX100 s řadou doplňkových prvků, např. bezpečnostních funkcí, a nabízí více než 120 aplikačně specifických funkcí. To je přínosem především pro systémové integrátory a průmyslové koncové zákazníky, kteří používají roboty Motoman ke svařování a manipulačním činnostem.

Jeden ze světově nejúspěšnějších výrobců robotů, společnost Yaskawa, aplikoval mnoho let zkušeností svých techniků při vývoji zařízení DX200, které staví na osvědčených službách kvalitního zařízení DX100. Všechny výhody úspěšného předchozího modelu tak byly zachovány a bylo přidáno množství nových funkcí a funkčních balíčků, které dále zjednodušují řešení specifická pro aplikace a programování robotických činností. Zařízení DX200 se také uvádí na trh společně s celou skupinou nových a technicky vylepšených manipulátorů.

Mezi další nové prvky patří standardní a bezpečnostní sběrnicové systémy a integrovaný bezpečnostní kontrolér. Ten přetváří DX200 na plnohodnotnou jednotku funkčního zabezpečení (Functional Safety Unit – FSU) vyhovující kategorii 3, PL d, v souladu s EN ISO 13849-1. Díky až 32 definovatelným bezpečnostním zónám a schopnosti monitorovat až 16 nástrojů podporuje menší pracovní oblasti a optimalizaci využívání výrobních prostor. Další výhodou je to, že lze provádět několik podprocesů současně v oblasti, kde se prolínají pracovní prostory robota a lidského operátora. Za všech okolností jsou naplněny odpovídající bezpečnostní standardy.

Další novinkou u DX200 je to, že byla vyvinuta pro snazší integraci periferních zařízení prostřednictvím odpovídajících sběrnicových rozhraní. Díky využívání patentované technologie Multi-Robot (více robotů) může synchronizovaně pracovat až osm robotů nebo 72 os. Protože každý robot zná pozici ostatních robotů, vylučuje se možnost kolize. To umožňuje maximalizovat hustotu robotů na jednotku plochy. Technologie pokročilého pohybu robotů (Advanced Robot Motion – ARM) zajišťuje vysoký výkon a dostupnost, řízení dráhy, které zavádí nové průmyslové standardy, a snižuje dobu potřebnou k zaškolení.

Programování Windows CE probíhá prostřednictvím kompaktního barevného dotykového panelu s hmotností pouhých 990 gramů. Řada funkčních balíčků pro specifické aplikace a více než 120 funkcí zjednodušují koncovému zákazníkovi nejen programování, ale také uvádění do provozu. K dispozici jsou přednastavené aplikační vzory například pro bodové i obloukové svařování, stejně jako pro manipulaci a obecné činnosti. Došlo také k přepracování designu. Kryt a programovací doplněk DX200 jsou vyrobeny nejen ze zvláště odolných materiálů, ale jsou také opatřeny barvami odolnými vůči znečištění.

Nový kontrolér DX200 je součástí komplexního robotického portfolia, které společnost Yaskawa představila na veletrhu Automatica ve formě 12 aplikací ve stánku o rozloze více než 600 m². Kromě nových modelů Motoman pro robotické svařování a manipulaci bude patrné zaměření také na nové oblasti aplikací, jako je laboratorní automatizace. Mobilní robot se dvěma rameny a exoskeletonový systém „ReWalk“ rovněž demonstrují pionýrská řešení v oblasti servisní robotiky.

Yaskawa Czech, s. r. o. +420 731 558 228 rudolf.nagl@yaskawa.eu.com www.motoman.cz S ročním objemem prodeje více než 310 miliard jenů je YASKAWA čelním světovým výrobcem servopohonů (Sigma-5), pohonů s měničem (A1000) a průmyslových robotů Motoman. Již téměř 100 let vychází filozofie společnosti z principu zajištění nejvyšší kvality, což činí z firmy YASKAWA globálního leadera. Široká škála obchodních aktivit společnosti YASKAWA zahrnuje pohony (invertory), řízení pohybu (střídavé servomotory a pohony, řízení strojů), robotiku (průmyslové roboty a robotické systémy), technologii systémů (invertory středně vysokého napětí, generátory, konvertory) a informační technologii (softwarové produkty). Díky tomu je firma YASKAWA jednou z mála globálních společností schopných dodávat komponenty a řešení pro téměř všechna průmyslová odvětví z jediného zdroje. Rozsáhlé investice do výzkumu a vývoje znamenaly řadu vynálezů, patentů a inovací. Tyto technologické pokroky umožnily divizím Drives & Motion a Robotics dosáhnout vůdčích pozic na trhu v různých průmyslových odvětvích včetně výrobních systémů a technologie závodů (balicí stroje, čerpadla/kompresory, textilní zařízení, stroje pro digitální tisk, jeřáby a zvedací zařízení, vybavení pro výrobu polovodičů a elektroniky, stroje pro výrobu a zpracování dřeva, skla, kovu a kamene), stejně jako technologie výtahů, automobilů, montáže a manipulace. Na konci roku 2012 získala společnost YASKAWA většinový podíl ve firmě VIPA GmbH v Herzogenaurachu.KUKA představil na MSV v české výstavní premiéře robot LBR iiwa. Tento první sériově vyráběný průmyslový robot lehké konstrukce umožňující přímou spolupráci člověka s robotem na světě byl vystaven na stánku firmy KUKA na MSV v Brně .

KUKA uvedla na český trh dlouho očekávaný robot LBR iiwa ihned po světové premiéře na výstavě Automatica v Mnichově. Tento koncepčně zcela nový robot se může pochlubit i několika velmi zajímavými technickými inovacemi.

LBR iiwa, tedy Leichtbau Roboter intelligent industrial work assistant (robot lehké konstrukce inteligentní průmyslový pracovní asistent) je novou generací průmyslových robotů, která se na první pohled od ostatních robotů se sériovou kinematikou odlišuje sedmiosou bionickou konstrukcí, přičemž v každé ose je umístěn momentový senzor.

Umožnit přímou spolupráci člověka s robotem bylo jedním z cílů vývojového oddělení firmy KUKA. Jedině tak je totiž možné současné využití silných stránek průmyslových robotů a lidské obsluhy. Všude tam, kde je třeba například opakovatelná přesnost, vysoká rychlost pracovního cyklu, místo výkonu práce není dobře přístupné nebo v nevhodné ergonomické pozici, nebo je třeba přesně kontrolovat výrobní proces, je nasazení robotu velmi výhodné. Tyto výhody se však ještě zvyšují, pokud se do výrobního procesu vhodným způsobem zapojí i lidská obsluha. Získáváme vyšší úroveň flexibility, vizuálního vyhodnocování a schopnost velmi pružně reagovat na okolní podněty. Nic z toho by však nebylo možné, pokud by tato možnost spolupráce člověka s robotem byla omezena klasickým řešením bezpečnosti robotických pracovišť, tedy oplocením. Díky tomu, že od počátku bylo rozhodnuto, že schopnost „hmatu“ robotu LBR iiwa bude součástí celkového řešení bezpečnosti, je i tato bariéra zbořena a člověk se tak může přímo dotýkat robotu i v průběhu jeho činnosti. Všech sedm velmi citlivých momentových senzorů neustále bezpečně komunikuje s řídicím systémem robotu a nedovolí tak jakýmkoli způsobem ohrozit bezpečnost obsluhy, a přesto umožní efektivně vykonávat i operace, kde je nutno vyšších procesních sil. Hmatu je možno zároveň využít pro práci s nepřesnými předměty, robot je schopen si najít jednotlivé pracovní pozice a pružně reagovat například na nečekané tolerance. Zároveň je velmi snadné pracovat s pružnými díly, protože robot umožňuje velmi přesné osově specifické nastavení momentu. Toto nastavení je velmi výhodné i pro aplikace, kde je nutno sledovat a vyhodnocovat procesní sílu. Další možností může být ovládání robotu pomocí dotykových gest – pomocí tlaku na robot v definovaném směru jej můžeme bezprostředně ovládat, což může být velmi silným nástrojem úspory času, odpadá dříve nutné zadávání údajů na ovládacím panelu robotu.

Komunikace momentových senzorů s řídicím systémem probíhá v řádech milisekund a podílí se tak spolu s dvouokruhovým řešením toku informací na řešení bezpečnosti pracoviště. Rovněž tak tvar robotu je nejen velmi elegantní (získal prestižní ocenění Red dot award 2014), ale také velmi ohleduplný k spolupracující obsluze. Jeho kontury nemají žádné ostré hrany, po robotu není nutno vést žádný kabelový paket – vše je řešeno vnitřním vedením neomezujícím pohyblivost robotu ve všech směrech.

Robot LBR iiwa je vybaven standardním dotykovým ovladačem SmartPad, tak jako ostatní roboty KUKA a je osazen do řídicí skříně KR C4 kompakt, na první pohled nedošlo k žádné zásadní změně. Skutečnost je však jiná, největší změna se odehrála uvnitř. Robot je programován v prostředí Java a zásadním způsobem tak zvyšuje otevřenost systému pro používání zákaznických knihoven, modularitu a v celku tak zkracuje i potřebnou dobu pro uvedení do provozu.

Jednou z vlastností, která na Automatice vzbudila největší ohlas, je i možnost programování trajektorií pohybu robotu pomocí vedení rukou. Samotná tato funkce je však ještě o mnoho zajímavější, pokud si uvědomíme, že robot je díky své nízké hmotnosti velmi snadno přenositelný a může být tak používán v různých pracovních stanicích. Od počátku se počítalo s tím, že robot musí být co nejvíce mobilní a pak co nejrychleji a nejsnáze nasaditelný do provozu. Protože nároky v různých pracovních stanicích jsou různé, je možnost programování rukou velmi přínosná, protože umožňuje velmi pružně reagovat na potřebné změny výrobního procesu.

Jednou z vlastností, která na Automatice vzbudila největší ohlas, je i možnost programování trajektorií pohybu robotu pomocí vedení rukou. Samotná tato funkce je však ještě o mnoho zajímavější, pokud si uvědomíme, že robot je díky své nízké hmotnosti velmi snadno přenositelný a může být tak používán v různých pracovních stanicích. Od počátku se počítalo s tím, že robot musí být co nejvíce mobilní a pak co nejrychleji a nejsnáze nasaditelný do provozu. Protože nároky v různých pracovních stanicích jsou různé, je možnost programování rukou velmi přínosná, protože umožňuje velmi pružně reagovat na potřebné změny výrobního procesu.

Dalším krokem vývoje průmyslových robotů KUKA je jejich mobilita. Je to další logický krok pro zvýšení možnosti zvýšení použitelnosti průmyslových robotů ve výrobních procesech s vysokou mírou integrace a KUKA, technologický lídr v oblasti robotiky, již velice intenzivně na tomto poli pracuje, prezentovala například koncept moiros.

Zlínská společnost JELÍNEK-TRADING je předním českým zpracovatelem plastového odpadu. Převážně se věnuje odborné recyklaci plastů a výrobě plastových regranulátů. Ve skutečnosti je však na tento základ navázána celá řada dalších činností, jako je vstřikování plastů a výroba plastových výrobků, kompostérů, blatníků a mnoha dalších výrobků z plastů. Dále firma organizuje ekologický a environmentální projekt spočívající ve sběru a výkupu víček PET lahví pro školy a neziskové organizace. V neposlední řadě nabízí výrobním a projekčním firmám odborné poradenství a produkty, týkající se ochrany technologií v několika různých hospodářských odvětvích a k zajištění nejvyšší kvality výrobků v rámci řízení jakosti podle norem ISO 9000 a ISO 14000 i podle bezpečnosti a ochrany zdraví při práci. Pro tyto účely jsou na zakázku navrženy a vyrobeny magnetické separátory nebo detektory kovů MESUTRONIC. Všechny dopravní cesty vyřeší potrubní stavebnicový systém JACOB. Ekologie, recyklace, recyklované plasty, regranuláty, plastové výrobky, kompostéry, to jsou pro společnost JELÍNEK- -TRADING synonyma pro ekologické výrobky a profesionální služby.

Zlínská společnost JELÍNEK-TRADING je předním českým zpracovatelem plastového odpadu. Převážně se věnuje odborné recyklaci plastů a výrobě plastových regranulátů. Ve skutečnosti je však na tento základ navázána celá řada dalších činností, jako je vstřikování plastů a výroba plastových výrobků, kompostérů, blatníků a mnoha dalších výrobků z plastů. Dále firma organizuje ekologický a environmentální projekt spočívající ve sběru a výkupu víček PET lahví pro školy a neziskové organizace. V neposlední řadě nabízí výrobním a projekčním firmám odborné poradenství a produkty, týkající se ochrany technologií v několika různých hospodářských odvětvích a k zajištění nejvyšší kvality výrobků v rámci řízení jakosti podle norem ISO 9000 a ISO 14000 i podle bezpečnosti a ochrany zdraví při práci. Pro tyto účely jsou na zakázku navrženy a vyrobeny magnetické separátory nebo detektory kovů MESUTRONIC. Všechny dopravní cesty vyřeší potrubní stavebnicový systém JACOB. Ekologie, recyklace, recyklované plasty, regranuláty, plastové výrobky, kompostéry, to jsou pro společnost JELÍNEK- -TRADING synonyma pro ekologické výrobky a profesionální služby.

Plastové odpady z domácností, obchodních sítí, ale i zemědělství a výroby nemusí nutně navždy skončit na skládkách nebo ve spalovnách. Díky recyklaci plastů, na kterou se společnost JELÍNEK-TRADING specializuje, mohou být suroviny obsažené v plastových odpadech znovu využity. Díky profesionálním a maximálně účinným postupům recyklace plastů, jako je regranulace, tak může být významně snížena ekologická zátěž. Plastové regranuláty, tedy recyklované materiály v různých barvách, velmi významně snižují náklady na další výrobu. Z recyklovaného plastu vyrábíme řadu výrobků, jako jsou například kompostéry, blatníky, části nábytku aj.

Pro společnost je velmi důležitá ekologie a znovuvyužití odpadů. Procesem vstřikování plastů vyrábí firma kvalitní a cenově dostupné kompostéry v různých velikostech od 350 do 900 litrů. Kompostování je skvělým způsobem pro využití bio odpadu a kompost vám poslouží jako skvělá surovina pro pěstování zeleniny, nebo jako přísada pro přihnojení záhonů. Kompostéry z naší produkce splňují přísná kritéria kvality dle poslední mezinárodní certifikace AFNOR z roku 2013. Všechny tyto výrobky jsou vyrobeny z recyklovaného plastu, který velmi dobře odolává povětrnostním podmínkám po celé roky.

Protože se snažíme o skutečně komplexní přístup k recyklaci plastů a všemu, co se využití plastů týká, organizujeme pro školy a neziskové organizace oblíbený sběr a výkup víček z PET lahví pod názvem „nakrmte Plastožrouta“ Tímto způsobem se snažíme přiblížit školní mládeži a formou environmentální komunikace upozornit na význam recyklace. Záměrem firmy je zapojení široké veřejnosti do projektů týkajících se ekologie a environmentálního vzdělávání.

„Kontrolu vašeho produktu a jeho přepravování završí naše detekce, separace a odprašování.“ Náš odborný technický tým vám poradí a navrhne optimální řešení pro ochranu technologií ve vašem výrobním procesu. Naší doménou je vlastní výroba magnetických separátorů, které slouží k separaci kovů z proudu sypkých materiálů i kapalin. Separátory a detektory lze využít v potravinářství, plastikářském, textilním, dřevařském a těžebním průmyslu či v chemické výrobě. Společnost má výhradní obchodní zastoupení pro ČR a SR v podobě kvalitních značkových výrobků: potrubních a spojovacích systémů JACOB a výkonných separátorů a detektorů kovů MESUTRONIC.

Všechny činnosti naší společnosti jsou vzájemně provázány a fungují jako symbiotický systém. Díky této provázanosti a letitým zkušenostem z jednotlivých odvětví můžeme svým zákazníkům nabídnout jen ty nejlepší produkty a služby. Více informací nejen o recyklaci plastů, regranulátech, kompostérech, magnetických separátorech najdete na webových stránkách společnosti JELÍNEK-TRADING.

Mgr. Pavel Rosman www.jelinek-trading.cz, www.kompostery.cz, www.potrubi.eu, www.plastozrout.cz

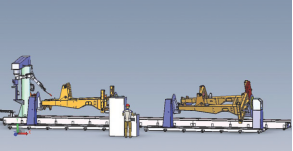

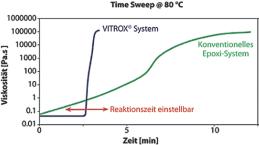

Výroba velkoplošných kompozitních konstrukčních dílů v krátkém výrobním taktu při dostupné investici: Zadání, které hledá nejen automobilový průmysl (např. pro elektromobily). Společnosti Frimo a Huntsman se spojily pro vývoj řešení, jehož cílem je dostát těmto náročným požadavkům. S obvyklými materiály jsou k tomu ovšem zapotřebí relativně vysoké investice a výrobní takt je též značně nad potřebnou úrovní. Naproti tomu systém Vitrox® nabízí pro sériovou výrobu celou řadu předností. Výroba velkoplošných dílů tak nachází zcela novou perspektivu.

Již dva roky úzce spolupracují oba specialisté na PUR, společnosti Frimo a Huntsman Polyurethanes, na vývoji kompozitních dílů pro sériovou výrobu. V segmentu kompozitních technologií, které jsou v současné době vysoce aktuální, vyvinuly obě společnosti v souvislosti se systémem Vitrox® novou technologii, se kterou se stává velkosériová výroba kompozitních konstrukčních dílů podstatně ekonomičtější.

Frimo nabízí jako specialista na technologie kompletní nabídku nástrojů a zařízení pro zpracování PUR a taktéž disponuje referencemi na RTM procesy (Resin Transfer Molding). V mezičase bylo vyvinuto a postaveno několik materiálově specificky koncipovaných PURe Mix míchacích a dávkovacích zařízení na zpracování polyuretanových systémů Vitrox®, které jsou již také v sériových provozech u zákazníků.

Společnost Huntsman Polyurethanes vyvinula systémovou technologii Vitrox®, která umožňuje zcela inovativní kontrolu reakčního profilu polyuretanů. Specifikum suroviny spočívá v tom, že si ponechá po téměř libovolně dlouho nastavitelnou časovou prodlevu od začátku smíchání nízkou konstantní viskozitu, po jejímž uplynutí velmi rychle zreaguje.  Reakční doba při stejné receptuře se může lišit podle teploty tvarování či geometrie a dalších specifik nástroje. Větší změny jsou řiditelné pomocí chemických procesů.

Reakční doba při stejné receptuře se může lišit podle teploty tvarování či geometrie a dalších specifik nástroje. Větší změny jsou řiditelné pomocí chemických procesů.

Touto téměř libovolně časově nastavitelnou, konstantní a nízkou viskozitou ve spojení s přizpůsobeným výkonem dávkování míchací hlavy lze pro naplnění zavřené kavity významně redukovat potřebné zavírací tlaky k přidržování nástrojů. Výsledkem je, že v budoucnu bude možné vyrábět velkoplošné RTM díly i v nosičích s malými uzavíracími silami; tzn. prostřednictvím nosičů, které se dnes používají pro velkosériovou výrobu běžných výrobků v polyuretanovém průmyslu.

Velkou výhodou využití standardních nosičů PUR forem namísto investičně nákladných nosičů, které se používají pro epoxidové pryskyřice z důvodu nepřetržitého nárůstu viskozity surovin, je také možnost technicky a ekonomicky dostupněji realizovat různé výkyvné pohyby. Ty jsou využívány jak pro ergonomicky optimální obsluhu nástrojů, tak pro nastavení požadovaných reakčních poloh. Vzhledem k možnosti využití standardních nosičů PUR nástrojů lze nyní také realizovat např. nové výrobní koncepty pro efektivnější velkosériovou výrobu. Vedle zvláštní reologické vlastnosti systému Vitrox® během injektáže a jeho zvláštnímu způsobu bleskové nebo také tzv. „snap cure“ reakce, jež vytváří předpoklad pro budoucí efektivní velkosériovou výrobu, má tento materiál další vynikající fyzikální vlastnosti. Se svojí zřetelně vyšší teplotou zesklovatění v porovnání s běžnými matrixovými materiály nabízí Vitrox® nejlepší předpoklady pro lakování na linkách a pro použití v aplikacích s vysokými teplotami, jako je motorový nebo brzdový prostor. Ohybový modul 3.000 MPA a lomová houževnatost 250 J/m2 jsou srovnatelné s odpovídajícími systémy na bázi epoxidové pryskyřice.

Pro zpracování systému Vitrox® jsou zapotřebí podstatně nižší tlaky, než je tomu u epoxidové pryskyřice. Nástroje a nosiče nástrojů tak mohou být dimenzovány výrazně kompaktněji. Tato kompaktnost nabízí v oblasti výroby kompozitních konstrukčních dílů novou flexibilitu. Nástroje lze provozovat ve výrobních konceptech (linkách), jaké jsou obvyklé u standardní PUR výroby, které umožňují realizaci postupných výrobních kroků. Patří mezi ně např. karusely, ovály nebo vlastní koncepty výrobních zařízení společnosti Frimo jako PURe Track nebo PURe Floor, které disponují možností nezávislého pohonu jednotlivých nosičů, a tím např. možností jejich výměny nebo čištění na slepé koleji bez ztráty výrobní kapacity zbylého zařízení. Oba výrobní koncepty PURe Track a PURe Floor také dále umožňují modulární rozšiřování dle rostoucích požadavků na kapacitu výroby.

www.frimo.com