![]() Z důvodu rostoucích nákladů na energie získává otázka energetické účinnosti zařízení trvale na významu. Stále více podniků se zabývá touto tématikou za účelem snížení nákladů, a tím hospodárnější výroby. Důležité je přitom posuzovat nejen energetické aspekty strojů a zařízení, ale také celý řetězec tvorby hodnot. Takto je učiněn důležitý krok směrem ke snižování jednicových nákladů. To samo o sobě však nestačí: vedle energetické účinnosti strojů a zařízení má velký vliv na jednicové náklady, a tím na efektivitu výroby vstřikovaných dílců také organizace celé výroby a především výsledná doba výrobního cyklu konkrétního dílce. Všechny tyto tři faktory se vzájemně ovlivňují a cílem je nalezení optimálního řešení pro konkrétní výrobní program.

Z důvodu rostoucích nákladů na energie získává otázka energetické účinnosti zařízení trvale na významu. Stále více podniků se zabývá touto tématikou za účelem snížení nákladů, a tím hospodárnější výroby. Důležité je přitom posuzovat nejen energetické aspekty strojů a zařízení, ale také celý řetězec tvorby hodnot. Takto je učiněn důležitý krok směrem ke snižování jednicových nákladů. To samo o sobě však nestačí: vedle energetické účinnosti strojů a zařízení má velký vliv na jednicové náklady, a tím na efektivitu výroby vstřikovaných dílců také organizace celé výroby a především výsledná doba výrobního cyklu konkrétního dílce. Všechny tyto tři faktory se vzájemně ovlivňují a cílem je nalezení optimálního řešení pro konkrétní výrobní program.

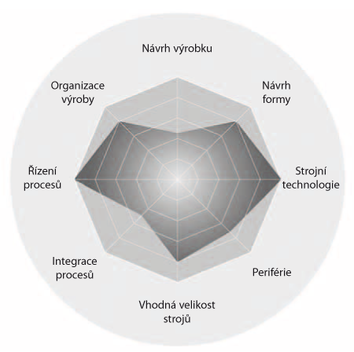

Obr.1: Faktory ovlivňující jednicové náklady: Při komplexním posuzování efektivity výroby lze v různých oblastech najít potenciál pro zvýšení energetické účinnosti, redukci doby cyklu a optimalizaci organizace výroby.

Celkové posouzení řetězce tvorby hodnot lze rozdělit do vzájemně navazujících oblastí návrhu výrobku, návrhu formy, výběru vhodné strojní technologie, periférií, integrace jednotlivých výrobních operací, komplexní řízení celého výrobního procesu a plánování výroby (obrázek 1: Celkové posouzení efektivity výroby). Každá z oblastí nabízí – i když v rozdílné míře – potenciál ke zvýšení energetické účinnosti, ke zkrácení doby cyklu a/ nebo k optimalizaci organizace výroby. Zvýšení efektivity výroby vstřikovaných dílců se maximálně projeví právě při komplexním posouzení všech těchto oblastí. Rozsah článku neumožňuje věnovat se do detailu všem aspektům zvýšení efektivity výroby, následující modely aspoň nabízí krátký přehled opatření, jaká v jednotlivých oblastech existují a jak se tato opatření mohou projevit.

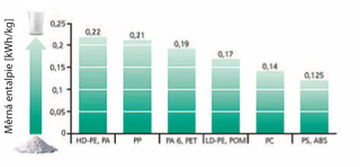

Již prostřednictvím designu a vhodné volby funkčnosti dílce lze pozitivně ovlivnit energetickou účinnost výroby a výslednou dobu výrobního cyklu. Možnostmi jsou mimo jiné minimalizace počtu výrobních operací, zmenšování tloušťky stěn spojených s úsporou materiálu, protože např. velké tloušťky stěn vyžadují delší doby chlazení, a tím delší doby cyklů. K tomu se přidává vhodný výběr materiálů, který – vedle geometrie dílce – hraje roli, kterou nelze podceňovat. Důvodem je to, že potřeba energie pro roztavení různých plastů může být velmi rozdílná, ačkoliv tyto materiály splňují podobné požadavky na výrobek. Srovnávací veličinou s odpovídající vypovídací schopností je měrná entalpie materiálu (tepelný rozsah [kWh/kg]), tzn. teoretické množství tepelné energie potřebné pro roztavení jednoho kilogramu plastu (obrázek 2: Výběr materiálu určuje spotřebu energie). Zatímco hodnota pro PS činí 0,125 kWh/kg, pro PA s 0,22 kWh/kg je hodnota o 80 % vyšší. Proto je nutné předem ověřit, které mechanické a chemické vlastnosti jsou pro konečný výrobek důležité a které plasty tyto vlastnosti splňují.

Obr.2: Spotřeba energie: Vypovídající srovnávací veličinou je měrná entalpie materiálu, tzn. teoretické množství tepelné energie potřebné pro roztavení jednoho kilogramu materiálu.

V oblasti nástrojů ovlivňuje efektivitu plastikářské výroby např. tepelná izolace desek, teplota chladicího média, struktura a tvar chladicích kanálů a také použití technologie horkých a studených vtoků. To, že se tepelná izolace mezi formou a upínacími deskami bezprostředně projevuje na spotřebě energie a že se efektivní chlazení kovové masy nástroje v blízkosti tvárníků pozitivně projevuje na době cyklu, je známo. Kromě toho se však vyplatí bližší sledování regulace teploty ve formě.

Často dochází k tomu, že nejsou ani teploty, ani množství chladící vody zvoleny vhodně k danému použití, což nabízí možnosti pro optimalizaci. Pokud lze např. zvýšit vstupní teplotu chladicího média bez dopadu na vstřikovací proces, plynou z toho již pro každý °C zřetelné úspory na provozních nákladech.

Vstřikovací stroj má významný vliv na spotřebu energie a na dobu cyklu. Pokud se – vztaženo k těmto dvěma parametrům – srovnávají hydraulické a elektrické lisy, vykazují pro identické procesní parametry výrazné přednosti stroje elektrické.

Při samotném posuzování spotřeby energie jednoznačně bodují elektrické stroje díky svým energeticky úsporným pohonům a rekuperaci brzdné energie.

Avšak i v případě hydraulických strojů lze snížit spotřebu energie, např. použitím motorů třídy efektivnosti IE2, servoelektrickým dávkováním nebo optimalizovaným stupněm účinnosti hydraulického pohonu, při kterém se počet otáček frekvenčně řízeného motoru čerpadla přizpůsobuje aktuálním potřebám vstřikovacího cyklu.

V případě krátkých cyklů jsou požadovány rychlé a nezávislé pohyby. I zde mají elektrické pohony opět navrch, když požadavky splňují mimo jiné díky extrémně rychlým pohybům v suchém cyklu stroje a díky nezávislému pohybu jednotlivých os stroje. Současné pohyby lze však realizovat i u hydraulických stojů použitím hydraulických akumulátorů.

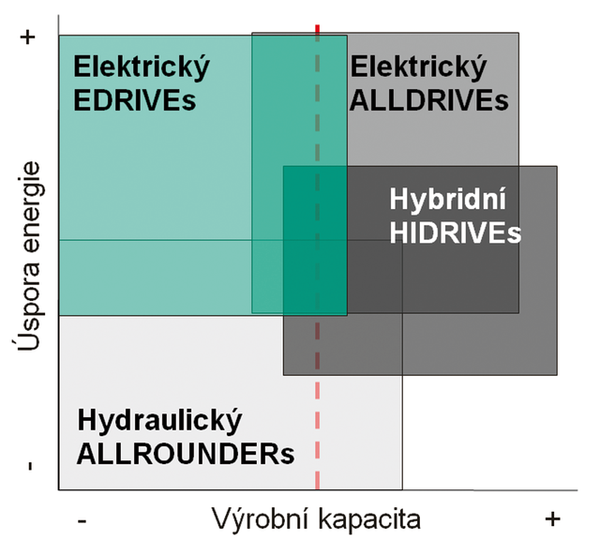

Pokud jde o technologii hnacích ústrojí, je třeba zdůraznit, že elektrický vstřikovací stroj obecně nepředstavuje nejhospodárnější řešení. Aby bylo možné optimální řešení nalézt, musí se detailně posoudit konkrétní výrobní program a jeho výrobní parametry. Většinou platí, že je třeba individuálně zkombinovat různé koncepty pohonů. Výhodou zde je modulární koncept s hydraulickými, hybridními a elektrickými stroji, který nabízí vysokou míru flexibility. Při hledání optimálního technického řešení nabízí společnost Arburg kalkulátor umožňující srovnávání strojů různé technologické úrovně. Kalkulátor zohledňuje všechny důležité parametry pro výpočet jednicových nákladů. Pomocí tohoto nástroje lze navíc také velmi názorně ukázat, jak velký vliv mají jednotlivé faktory a za jakou dobu se investičně dražší stroj amortizuje. Při těchto analýzách se opakovaně ukazuje, že zkracování doby cyklu má největší vliv na snižování jednicových nákladů, a tím na hospodárnost plastikářské výroby.

Vedle vstřikovacího stroje se na efektivitě výroby podílí také periferní zařízení, jako např. robotické systémy, temperační zařízení, sušicí a transportní systémy apod. Zatímco se v případě pneumatických systémů v rozpočtu negativně odráží např. energeticky náročná výroba stlačeného vzduchu, servoelektrické pohony přináší energetické i časové úspory.

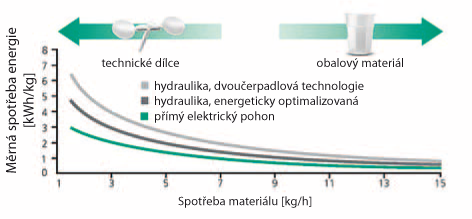

Obr.3: Volba správné velikosti stroje: Čím vyšší vytížení vstřikovací jednotky, tím vyšší účinnost, a tím nižší měrná spotřeba energie.

Za účelem celkové optimalizace výrobního systému musí být s ohledem na příslušný výrobní proces posouzena a vhodně zvolena velikost jak stroje, tak ostatních periferií. Jak velký vliv má optimální volba správné velikosti stroje, se ukázkově prezentuje na příkladu vstřikovací jednotky, protože při plastifikaci dochází k největší konverzi energie (elektrická energie /tepelná-mechanická energie /energie degradovaná na odpadní teplo). Právě vhodným výběrem vstřikovací jednotky a průměru šneku je významně ovlivněna nejen kvalita výsledného dílce, nýbrž také spotřeba energie.

Čím vyšší je vytížení vstřikovací jednotky, tím vyšší je její účinnost, a tím nižší je měrná spotřeba energie (obrázek 3: Volba velikosti vstřikovací jednotky).

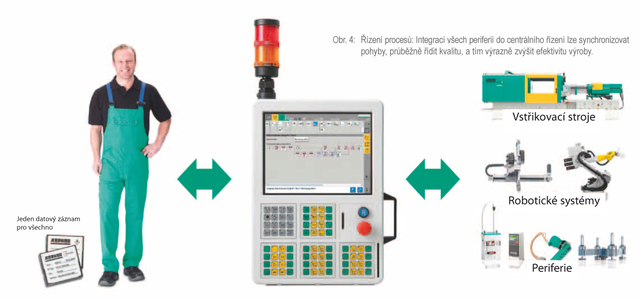

Obr.4: Řízení procesů: Integrací všech periferií do centrálního řízení lze synchronizovat pohyby, průběžně řídit kvalitu, a tím výrazně zvýšit efektivitu výroby.

Dalším opatřením pro zvyšování efektivity výroby je integrace procesů prostřednictvím automatizace a propojením předchozích a následných výrobních operací se vstřikovacím procesem. Výrobu plně funkčních dílců v jednom výrobním kroku lze realizovat využitím kompletních technologických pracovišť nebo vícekomponentním vstřikováním.

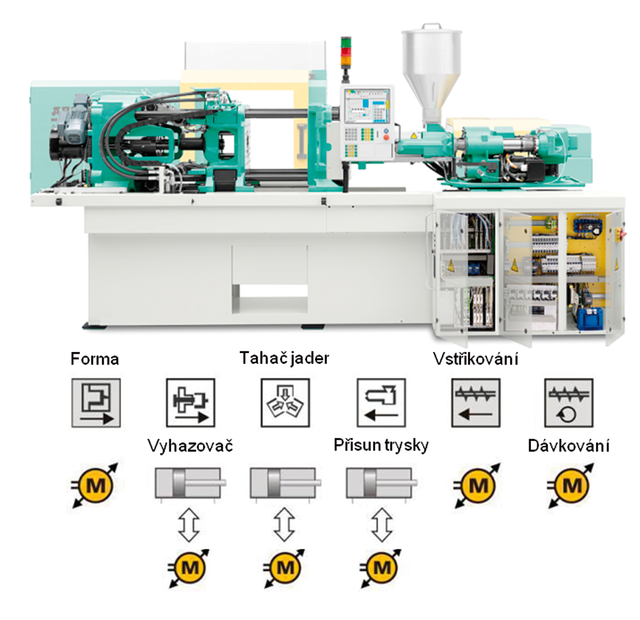

Obr.5: Volba správného typu pohonů: jednotlivé osy energeticky efektivního vstřikovacího stroje mohou být poháněny hydraulickým nebo elektrickým pohonem

Při integraci výrobních kroků je zcela zřejmá vysoká priorita řízení procesů. Moderní vstřikovací stroje mají ve svém řízení integrované i systémy řízení periférií – manipulátorů, sušicích zařízení, temperačních zařízení aj. Integrací těchto periférií lze synchronizovat pohyby nebo průběžně monitorovat a řídit kvalitu, což výrazně zvýší efektivitu výroby. Výhodou je zde centrální řízení (obrázek 4 Centrální řízení – jeden jazyk pro všechno): Existuje pouze jeden společný datový záznam pro vstřikovací a manipulační procesy, který lze rychle uložit a opět rychle načíst tak, aby bylo zařízení co nejdříve připraveno k provozu. Díky jednotné a jednoduché programovací filozofii může navíc obsluha sama seřizovat jak stroj, tak také robotický systém, což snižuje doby potřebné na přestavbu strojů a doby prostojů a vede k úspoře nákladů.

Obr. 6: Využitelnost jednotlivých modelových řad strojů ALLROUNDER v závislosti na potřebné výrobní kapacitě a požadované úspoře elektrické energie

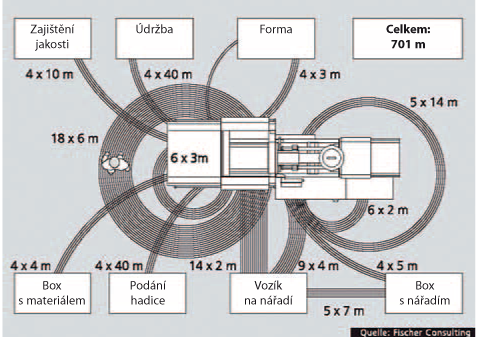

Pro efektivní výrobu vstřikovaných dílců je čas vždy důležitým faktorem, a to nejen vzhledem k době výrobního cyklu. V podstatě jde o to, aby se minimalizovaly neproduktivní fáze, v nichž také dochází ke spotřebě energie. Sem patří doby prostojů, doby potřebné na přestavbu strojů a přípravné fáze rozjezdu výroby. Platí obecné pravidlo, že je třeba držet tyto časy co možná nejkratší. Nad rámec preventivní údržby existují další, často opomíjená opatření, která vedou k redukci doby prostojů. K nim patří – mimo jiné – optimalizace technologických procesů ve výrobě, např. při přestavbě strojů (obrázek 7: Optimalizace času na přestavbu strojů zkracováním drah) nebo výhledové plánování výroby při optimálním využití všech zdrojů.

Pro rozsáhlé plánování výroby jsou dnes nezbytné nástroje s využitím výpočetní techniky. Kromě plánování a sledování výroby nabízí monitorovací počítačové systémy plánování údržby strojů a forem, což opět optimalizuje efektivitu výroby ať už z pohledu prevence možných poruch, tak z pohledu zmetkovitosti a prostojů při nežádoucích přerušeních výroby. Řídící počítačový systém nyní neposkytuje pouze veškerá klíčová data, ale navíc umožňuje kdykoliv získat dálkový on-line přehled o probíhající výrobě s použitím telefonů smartphone nebo mobilních počítačů.

Obr.7: Optimalizace času při přestavbě stroje: Opatřením k minimalizaci dob prostojů je redukce drah při přestavbě strojů.

Zavedení efektivní výroby představuje z důvodu velkého množství ovlivňujících faktorů náročný úkol. Hlavním cílem je přitom vždy vyprodukovat vysokou kvalitu při co možná nejnižších jednicových nákladech. Vedle veškeré techniky zůstává člověk stále tím rozhodujícím faktorem. Na základě neustále rostoucích požadavků je důležité dále rozšiřovat kvalifikaci pracovníků prostřednictvím průběžných školení a přitom je získávat také pro téma efektivní výroby.

Pokud podniky rozšíří komplexní energetickou analýzu také na další výrobní prostředí – třeba na infrastrukturu a na technologii budov výrobních provozů – pak lze sekundárně odhalit značné potenciální úspory, které činí výrobu ještě efektivnější a hospodárnější.

Všechny ilustrace: ARBURG