![]() Tvrzené součásti jsou a budou zapotřebí neustále. Vývoj tržní síly nutí spotřebitele očekávat od všech výrobků stále delší a delší životnost, od automobilových motorů až po hřídel jednotky pevného disku. Optimalizace výroby těchto součástí je cílem všech strojních dílen, které se snaží o zvýšení konkurenceschopnosti. Tradičním způsobem opracování tvrzených součástí je broušení, ale v neustále rostoucí míře se lze setkat také se soustružením, které představuje cenově efektivní a stále oblíbenější alternativu.

Tvrzené součásti jsou a budou zapotřebí neustále. Vývoj tržní síly nutí spotřebitele očekávat od všech výrobků stále delší a delší životnost, od automobilových motorů až po hřídel jednotky pevného disku. Optimalizace výroby těchto součástí je cílem všech strojních dílen, které se snaží o zvýšení konkurenceschopnosti. Tradičním způsobem opracování tvrzených součástí je broušení, ale v neustále rostoucí míře se lze setkat také se soustružením, které představuje cenově efektivní a stále oblíbenější alternativu.

Proč? Důvodů je poměrně hodně. Tak například, protože soustružení tvrzených součástí (HPT) je v zásadě stejné jako konvenční soustružení “měkkých” materiálů, použití stejného CNC soustruhu nebo obráběcího centra přináší skutečnou flexibilitu výrobního procesu. A navíc, jestliže dojde ke změnám tvaru součásti, je provedení nezbytných změn jednodušší na soustruhu než na brusce, soustruhy pracují rychleji a často s podstatně nižšími náklady než brusky, třísky vznikající při HPT jsou z hlediska životního prostředí šetrnější než kaly vznikající při broušení, použití řezné kapaliny není při HPT často vůbec zapotřebí, což se projeví dalším snížením nákladů na její čištění, manipulaci s odpady a recyklaci, investiční náklady jsou u soustruhů obvykle mnohem nižší než u brusek, brusky vyžadují větší množství pomocného vybavení, jako jsou vyvažovací zařízení nebo přístroj pro tvarování brusných kotoučů, a soustružnické nástroje také zabírají mnohem méně místa než brusné kotouče.

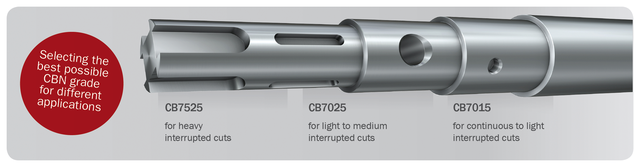

Příručka Sandvik Coromant umožňující volbu nejvhodnější CBN třídy pro různé typy aplikací

Tyto a další důvody přispívají ke stále většímu rozšíření HPT napříč všemi průmyslovými odvětvími. V současnosti se HPT nejčastěji používá u součástí, které po tepelném zpracování dosahují povrchové tvrdosti v rozmezí od 55 do 68 HRC, jmenovitě u kalených slitinových ocelí, nástrojových ocelí, cementovaných ocelí, žárovzdorných slitin, nitridovaných ocelí a litin a ocelí s tvrdochromovými povrchovými vrstvami. Je pochopitelné, že celá řada HPT aplikací se objevuje především v automobilovém průmyslu, setkat se s nimi lze např. při výrobě převodových kol, vštřikovačů a vstřikovacích čerpadel, drážek v ložiskových kroužcích, brzdových kotoučů, hřebenů a pastorků řízení, hřídelů, vačkových hřídelů, sedel ventilů, pístů nebo vložek válců.

Úkolem pak je dosáhnout maximální cenové efektivity při dokončovacím obrábění povrchu součástí jako jsou výše uvedené. Naštěstí pro strojní dílny, díky nejnovějšímu vývoji obráběcích nástrojů a jejich aplikací, se s využitím pokrokových břitových destiček, geometrií, konstrukčních řešení, způsobů ustavení a upnutí, posouvá HPT na zcela novou úroveň. I když nezanedbatelnou roli při HPT plní stroj, zcela nepochybně jsou faktorem, který v největší míře rozhoduje o úspěšnosti obráběcího procesu, schopnosti a možnosti obráběcího nástroje.

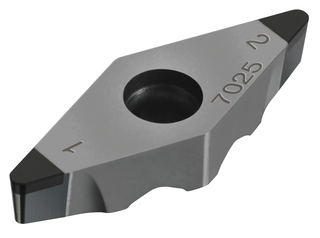

Břitové destičky Sandvik Coromant ve třídě CB7025

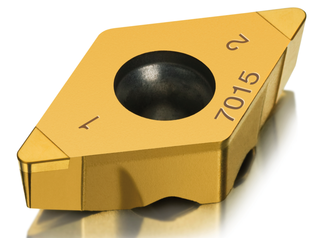

Břitové destičky Sandvik Coromant ve třídě CN7015

U naprosté většiny operací je při HPT požadována vysoká jakost opracování, dodržení přísných rozměrových a tvarových tolerancí, včetně dosažení výborné drsnosti obrobené plochy. Prvním ze signálů nadměrného opotřebení nástroje tak obvykle bývají potíže s dodržením těchto tolerancí, proto hlavní důraz je třeba klást na volbu vhodného obráběcího nástroje, stejně jako na jeho správné použití. U většiny součástí soustružených v tvrdém stavu se přípustná úchylka pohybuje okolo 10-12 mikrometrů a požadovaná drsnost obrobené plochy v rozmezí Rz 0.8 až 6.3.

Obecně platí, že čím tvrdší je materiál, tím nižší musí být řezná rychlost, nebo o to kratší bude životnost nástroje. Jestliže tvrdost součásti přesáhne určitou hranici, je nutné použití tvrdšího nástrojového materiálu. Tvrdé třídy slinutých karbidů uspokojivě fungují v oblasti nižších tvrdostí (45-50 HRC), kde mohou nabídnout dobrou cenovou efektivitu, ale pro tvrdší materiály, s tvrdostí v mnohem častěji využívaném rozmezí 55-65 HRC, obecně nepředstavuje jejich použití dostatečně efektivní řešení.

Vlastnosti CBN břitů je přímo předurčují pro většinu aplikací při obrábění materiálů s tvrdostí vyšší než 55 HRC. CBN třídy se navíc vyznačují velmi dobrou houževnatostí, díky níž představují nejenom nejlepší volbu pro dokončovací operace, ale jsou také velmi dobrou základní volbou pro hrubování, a to jak pro spojité, tak i pro přerušované řezy. Obecně vzato, vysoká tvrdost nástrojového materiálu je nutná vzhledem k vlastnostem materiálu obrobku, zatímco různé úrovně houževnatosti jsou zapotřebí s ohledem na vznikající mechanické namáhání a odolnost proti běžným typům opotřebení, jako je opotřebebí hřbetu nebo opotřebení ve tvaru žlábku.

S ohledem na zvýšení výkonnosti při provádění přerušovaných řezů jsou nyní břitové destičky Sandvik Coromant ve třídách CN7015 a CB7025 k dispozici s rozšířenou fazetou (0.15 nebo 0.2 mm), která má navíc větší úhel zkosení (30 nebo 35°)

Zásadní význam z hlediska úspěšnosti dosahované při obrábění tvrzených součástí (HPM) má úprava řezné hrany. Například úhel fazety, kterou je řezná hrana opatřena, má značný vliv na houževnatost břitu. Všechny břitové destičky určené pro HPM by měly být opatřeny fazetou, protože se jedná o zcela nepostradatelný prvek z hlediska kontroly funkce a výkonnosti. Fazety se liší svou šířkou a velikostí úhlu zkosení, přičemž jejich hrany mohou zůstat ostré, nebo jsou honované. Používá se několik různých typů fazet, ale honovaná fazeta typu S nejlépe chrání břit proti vylamování a odštípávání. Fazeta typu S má lepší předpoklady odolávat přerušovaným řezům, ale umožňuje i použití větších hloubek řezu, a jako taková je první volbou pro HPT.

Typ řezné hrany CBN břitových destiček je určen třemi proměnnými: úhlem zkosení, šířkou zkosení a velikostí poloměru zaoblení řezné hrany. Každý z těchto faktorů má vliv na obráběcí proces, obráběnou součást i na vlastní břitovou destičku. Čím větší je úhel zkosení fazety, tím více jsou řezné síly přenášeny do těla břitové destičky, čímž se dosáhne posílení břitu. Přitom dochází ke vzniku tlakových sil, které jsou s ohledem na vlastnosti tvrdých a křehkých nástrojových materiálů zcela optimální. Správné řešení fazety na břitu nástroje, které odpovídá příslušné operaci, napomáhá rovněž k tomu, že k veškerým jevům, způsobujícím opotřebení ve tvaru žlábku, dochází mimo vlastní břit.

Nejnovější CBN třídy, které jsou výsledkem vývojového úsilí firmy Sandvik Coromant, otevírají cestu k dalšímu snížení opotřebení nástrojů, zvýšení spolehlivosti břitů a rozšíření oblasti použití. A kromě toho také dovolují nejenom použití vyšších rychlostí posuvů, ale dokonce i řezných rychlostí. Tak například třídy CN7015 a CB7025 jsou nyní k dispozici s geometriemi, které mají větší šířku fazetky (0.15 nebo 0.2 mm) a větší úhel zkosení (30 nebo 35°), a které se vyznačují lepší funkcí a výkonností při přerušovaných řezech. Také sortiment břitových destiček ve třídě CB7525 byl doplněn o geometrii s velkou fazetou o šířce 0.2 mm (s honovanou hranou), umožňující provádění náročných přerušovaných řezů při HPT aplikacích.

Mezi výrobce, kteří již využívají výhody těchto pokrokových tříd patří také Arvin Meritor. V USA je to jeden z předních výrobců těžkých součástí pro nákladní automobily, přívěsy a speciální vozidla, především pak součástí hnacího ústrojí a brzdového systému, které jsou z velké části vytvrzené. A právě při HPT, se díky použití břitových destiček CB7025 s řeznou hranou opatřenou fazetkou, podařilo dosáhnout zcela průkazného výkonnostního posunu.

Firma Arvin Meritor požadovala změnu, která by přinesla zlepšení výsledků při lehkém hrubování ozubených kol zhotovených ze slitinové oceli 8620, povrchově kalené na 60-62 HRC, při kterém docházelo k potížím s krátkou životností obráběcího nástroje. Při obrábění za sucha na CNC soustruhu Mori Seiki, se zákazníkovi před tím, než byla nutná výměna nástroje, běžně dařilo zcela dokončit osm součástí (firma Arvin Meritor využívala jeden nástroj pro dva řezy). Avšak při přechodu na CB7025, inženýři společnosti Sandvik Coromant doporučili použití metody dvou řezů pomocí samostatného hrubovacího a dokončovacího nástroje. První z nich byl určen pro hrubování vnitřního průměru díry a pro dokončování čela, zatímco druhý sloužil pouze pro dokončení vnitřního průměru.

Firma Arvin Meritor požadovala změnu, která by přinesla zlepšení výsledků při lehkém hrubování ozubených kol zhotovených ze slitinové oceli 8620, povrchově kalené na 60-62 HRC, při kterém docházelo k potížím s krátkou životností obráběcího nástroje. Při obrábění za sucha na CNC soustruhu Mori Seiki, se zákazníkovi před tím, než byla nutná výměna nástroje, běžně dařilo zcela dokončit osm součástí (firma Arvin Meritor využívala jeden nástroj pro dva řezy). Avšak při přechodu na CB7025, inženýři společnosti Sandvik Coromant doporučili použití metody dvou řezů pomocí samostatného hrubovacího a dokončovacího nástroje. První z nich byl určen pro hrubování vnitřního průměru díry a pro dokončování čela, zatímco druhý sloužil pouze pro dokončení vnitřního průměru.

Výsledkem bylo zkrácení doby v řezu a pětinásobné prodloužení životnosti nástroje. Nyní je firma Arvin Meritor schopna před výměnou nástroje kompletně obrobit více než 50 součástí a dokončit tak celou výrobní dávku. Díky tomuto řešení dosáhla firma celkových ročních úspor, které převyšují 100.000,- $, a úspory více než 200 hodin výrobního času. Společnost Sandvik Coromant byla následně požádána o přezkoumání všech výrobních procesů, pro které se na tomto pracovišti využívá jako nástrojový materiál CBN.

Potenciální možnosti úspor nákladů a zkrácení času cyklu, které přináší použití CBN břitových destiček, jsou důvodem, proč se HPT stává skutečně plnohodnotnou alternativou k broušení. Vzhledem k tomu, že řada principů je pro HPT a standardní metody soustružení společných, lze ve většině strojních dílen HTP snadno začlenit mezi používané pracovní postupy. S určitým dílčím přispěním, spočívajícím ve volbě vhodného stroje, strategie obrábění a nástrojového vybavení, může použití HPT přinést rychlé zvýšení ziskovosti řady různých aplikací vyžadujících dodržení přísných tolerancí.