Výroba velkoplošných kompozitních konstrukčních dílů v krátkém výrobním taktu při dostupné investici: Zadání, které hledá nejen automobilový průmysl (např. pro elektromobily). Společnosti Frimo a Huntsman se spojily pro vývoj řešení, jehož cílem je dostát těmto náročným požadavkům. S obvyklými materiály jsou k tomu ovšem zapotřebí relativně vysoké investice a výrobní takt je též značně nad potřebnou úrovní. Naproti tomu systém Vitrox® nabízí pro sériovou výrobu celou řadu předností. Výroba velkoplošných dílů tak nachází zcela novou perspektivu.

Již dva roky úzce spolupracují oba specialisté na PUR, společnosti Frimo a Huntsman Polyurethanes, na vývoji kompozitních dílů pro sériovou výrobu. V segmentu kompozitních technologií, které jsou v současné době vysoce aktuální, vyvinuly obě společnosti v souvislosti se systémem Vitrox® novou technologii, se kterou se stává velkosériová výroba kompozitních konstrukčních dílů podstatně ekonomičtější.

Frimo nabízí jako specialista na technologie kompletní nabídku nástrojů a zařízení pro zpracování PUR a taktéž disponuje referencemi na RTM procesy (Resin Transfer Molding). V mezičase bylo vyvinuto a postaveno několik materiálově specificky koncipovaných PURe Mix míchacích a dávkovacích zařízení na zpracování polyuretanových systémů Vitrox®, které jsou již také v sériových provozech u zákazníků.

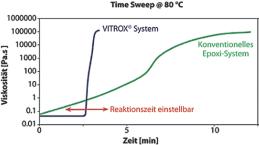

Společnost Huntsman Polyurethanes vyvinula systémovou technologii Vitrox®, která umožňuje zcela inovativní kontrolu reakčního profilu polyuretanů. Specifikum suroviny spočívá v tom, že si ponechá po téměř libovolně dlouho nastavitelnou časovou prodlevu od začátku smíchání nízkou konstantní viskozitu, po jejímž uplynutí velmi rychle zreaguje.  Reakční doba při stejné receptuře se může lišit podle teploty tvarování či geometrie a dalších specifik nástroje. Větší změny jsou řiditelné pomocí chemických procesů.

Reakční doba při stejné receptuře se může lišit podle teploty tvarování či geometrie a dalších specifik nástroje. Větší změny jsou řiditelné pomocí chemických procesů.

Touto téměř libovolně časově nastavitelnou, konstantní a nízkou viskozitou ve spojení s přizpůsobeným výkonem dávkování míchací hlavy lze pro naplnění zavřené kavity významně redukovat potřebné zavírací tlaky k přidržování nástrojů. Výsledkem je, že v budoucnu bude možné vyrábět velkoplošné RTM díly i v nosičích s malými uzavíracími silami; tzn. prostřednictvím nosičů, které se dnes používají pro velkosériovou výrobu běžných výrobků v polyuretanovém průmyslu.

Velkou výhodou využití standardních nosičů PUR forem namísto investičně nákladných nosičů, které se používají pro epoxidové pryskyřice z důvodu nepřetržitého nárůstu viskozity surovin, je také možnost technicky a ekonomicky dostupněji realizovat různé výkyvné pohyby. Ty jsou využívány jak pro ergonomicky optimální obsluhu nástrojů, tak pro nastavení požadovaných reakčních poloh. Vzhledem k možnosti využití standardních nosičů PUR nástrojů lze nyní také realizovat např. nové výrobní koncepty pro efektivnější velkosériovou výrobu. Vedle zvláštní reologické vlastnosti systému Vitrox® během injektáže a jeho zvláštnímu způsobu bleskové nebo také tzv. „snap cure“ reakce, jež vytváří předpoklad pro budoucí efektivní velkosériovou výrobu, má tento materiál další vynikající fyzikální vlastnosti. Se svojí zřetelně vyšší teplotou zesklovatění v porovnání s běžnými matrixovými materiály nabízí Vitrox® nejlepší předpoklady pro lakování na linkách a pro použití v aplikacích s vysokými teplotami, jako je motorový nebo brzdový prostor. Ohybový modul 3.000 MPA a lomová houževnatost 250 J/m2 jsou srovnatelné s odpovídajícími systémy na bázi epoxidové pryskyřice.

Pro zpracování systému Vitrox® jsou zapotřebí podstatně nižší tlaky, než je tomu u epoxidové pryskyřice. Nástroje a nosiče nástrojů tak mohou být dimenzovány výrazně kompaktněji. Tato kompaktnost nabízí v oblasti výroby kompozitních konstrukčních dílů novou flexibilitu. Nástroje lze provozovat ve výrobních konceptech (linkách), jaké jsou obvyklé u standardní PUR výroby, které umožňují realizaci postupných výrobních kroků. Patří mezi ně např. karusely, ovály nebo vlastní koncepty výrobních zařízení společnosti Frimo jako PURe Track nebo PURe Floor, které disponují možností nezávislého pohonu jednotlivých nosičů, a tím např. možností jejich výměny nebo čištění na slepé koleji bez ztráty výrobní kapacity zbylého zařízení. Oba výrobní koncepty PURe Track a PURe Floor také dále umožňují modulární rozšiřování dle rostoucích požadavků na kapacitu výroby.

www.frimo.com