V dnešní době se neustále zvyšuje podíl titanových dílů v konstrukci moderních letounů. Letecký průmysl je tak hlavním odvětvím s požadavky ke zvýšení výkonu řezných nástrojů při obrábění titanu a žárupevných slitin. V souladu s touto vysokou tržní poptávkou ISCAR zavádí některé nové karbidy, které se vyznačují vyšší produktivitou a životností při obrábění slitin titanu. Patří k nim běžné Ti6Al4V a tvrdší titanové slitiny, jako Ti-5Al-5 V-5Mo-3Cr (Ti 5-5-5-3), Ti-10 V-2Fe-3Al) a další superslitiny.

Jakost karbidu IC882 (IC = Iscar Carbide) se vyznačuje obzvláště pevným a houževnatým substrátem. Lomová houževnatost (K1c) vyjadřující odolnost materiálu vůči šíření trhlin v podkladu je o 20% vyšší ve srovnání s předchozími druhy karbidů. IC882 s novým složením karbidového substrátu, novým PVD tvrdým povlakem (AlTiN+TiN) a ošetřením post povlakovací metodou SUMO TEC® podstatně zlepšuje rázovou houževnatost, tvrdost za tepla, odolnost proti oxidaci a opotřebení na hřbetu. To vše přispívá k delší životnosti a spolehlivosti nástrojů. Úměrně vzrůstá množství odebraného materiálu za časovou jednotku a naopak se snižují náklady na výrobu.

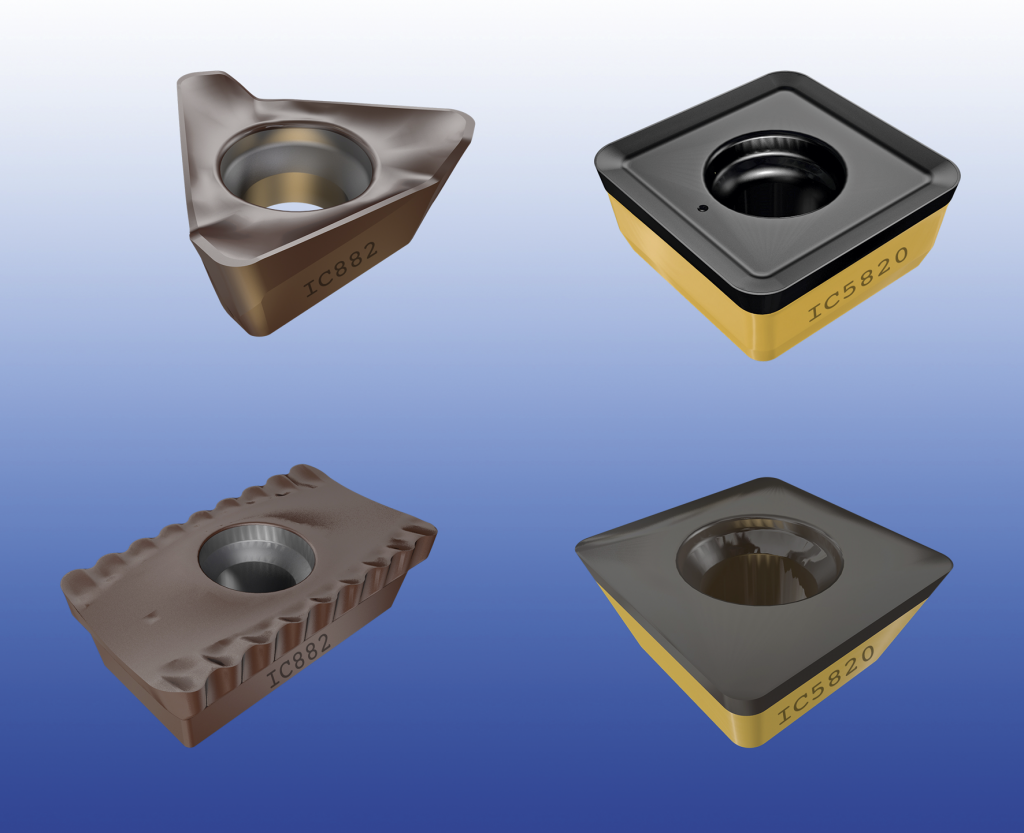

Příklady frézovacích destiček dodávaných v jakosti karbidu IC882

Příklady frézovacích destiček dodávaných v jakosti karbidu IC882

Karbid IC882 je určen hlavně pro obrábění slitin titanu a žáruvzdorných ocelí. Navíc se může úspěšně používat při frézování i nerezové oceli a vysokoteplotních super slitin (HTSA) při středních až vysokých řezných rychlostech, a to i za nepříznivých podmínek obrábění nebo přerušovaném řezu. Aplikační rozsah IC 882 dle ISO třídy pro nerez oceli M25-M45 / pro super slitiny S20-S30.

Karbid IC5820 se skládá ze submikronového velmi tvrdého, karbidového substrátu v kombinaci s novou tvrdou vrstvou povlaku MT CVD Al2O3. Vyznačuje se vyšší tvrdostí než předchozí jakost IC882. Všeobecně zdokonalenou rázovou houževnatostí, vyšší tvrdostí za tepla, odolností proti oxidaci, vrubovému opotřebení a tvorbě nárůstků. To přispívá opět k delší životnosti nástrojů, spolehlivé a předvídatelné odolnosti opotřebení a odolnosti břitu proti vyštipování. Třída IC5820 umožňuje zvýšení řezné rychlosti, což má za následek vyšší míru odstraňování materiálu a snížení výrobních nákladů.

Rozsahy aplikací dle ISO třídy IC5820 jsou pro nerez oceli M20-M35 / pro super slitiny S15-S25. Při 20 až 30% vyšších řezných rychlostech oproti stávajícím známým druhům karbidů, ale vyžaduje tato sorta výrazně vyšší tlak přesně orientovaného proudu chladicí kapaliny. Nejlepšího výkonu lze dosáhnout pomocí vysokotlakého chlazení (což může být v některých případech hůře splnitelná podmínka).

Tímto ISCAR rozšiřuje také aplikační rozsah standardních závitovacích destiček. Po úspěšném zavedení a vysoké poptávce tohoto karbidu na destičkách pro ISO soustružení a zapichování v třídě jakosti IC806 zahájil ISCAR výrobu vnějších a vnitřních závitovacích destiček v profilu UNJ. Jsou určeny pro letecký průmysl pro obrábění vysokoteplotních slitin, jako je Inconel 718.

Jakost IC806 je složena ze submikronového substrátu s vynikajícími vlastnostmi, především odolností proti opotřebení umocněného post povlakovací metodou SUMO TEC PVD TiAlN. Dle ISO třídy je jeho tvrdost pro superslitiny S15-S25.

S vylepšenou houževnatostí, odolností proti opotřebení, vyšti-pování břitu poskytují tyto závitovací destičky spolehlivé a opakovatelné výsledky a až dvojnásobnou životnost než dosud používaná široko rozsahová jakost IC1007. Ta je určená především na obrábění slitinových a nerez ocelí IC1007 (P10-P30) (M05-M20) (K20-K40) (S05-S20) (H05-H15).

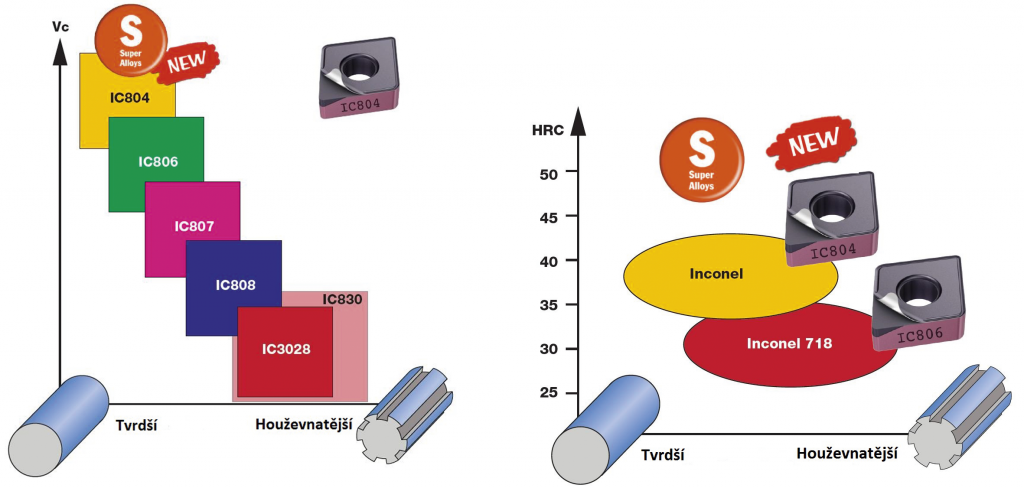

S cílem dále zvýšit svůj podíl na trhu nástrojů pro letecký průmysl a v průmyslových odvětvích, které používají vysokoteplotní slitiny, ISCAR uvedl na trh jakost IC804 a zároveň rozšiřuje výběr nepovlakovaných jakostí o typ IC4.

Pro oblast obrábění slitin na bázi niklu a Inconelů s tvrdostí 40–50 HRC nabízí ISCAR tuto novou sortu karbidu IC804. Ta je v základu dána tvrdým submikronovým substrátem IC4 a dále upravena PVD povlakem AlTiN a speciální povrchovou úpravou SUMO TEC. V provedení bez povlaku je samotná jakost IC4 určena pro obrábění titanových slitin a hliníkových slitin s vysokým obsahem křemíku. IC4 je ještě tvrdší než velmi známá nepovlakovaná jakost IC20 (K01-K05). Obě varianty IC4 a IC804 mají vysokou tvrdost a obzvláště vhodné jsou pro tvrdé slitiny na bázi niklu a slitin titanu.

Charaktaristika IC804:

Srovnání tvrdosti a doporučených řezných rychlostí Aplikační rozsah IC806 a IC804

Srovnání tvrdosti a doporučených řezných rychlostí Aplikační rozsah IC806 a IC804

Jakostí karbidu IC840 se stává snadnější obrábění těžko obro-bitelných materiálů, jako jsou některé austenitické nerezové oceli, feriticko-austenitické (duplexní) materiály, precipitačně tvrzené skupiny ocelí, také titanů a žárových slitin.

Vlastní substrát karbidu IC840 je charakterizován novým tvrdým složením TiSiN PVD povlakem.

Podklad je vysoce odolný vůči tepelným šokům a trhlinám. Povlak má vysokou odolnost proti oxidaci a velmi dobrou přilnavost.

Dle ISO normy je tvrdost IC840 pro nerez oceli M20-M35 a superslitiny S15-S25. Během prováděných testů při obrábění různých materiálů se prokázala vysoká spolehlivost při obrábění vysokoteplotních slitin. Pro nerez oceli se doporučují řezné rychlosti v rozsahu 90–150 m/min a pro vysokoteplotní slitiny a slitiny titanu rychlosti v rozsahu 30–60 m/min.

V oblasti alchymie poměrů míchaní substrátů karbidů a jejich povlakování, zdaleka jistě nebylo řečeno a objeveno vše. Patrně tudy se bude více ubírat vývoj nástrojů v závislosti na vývoji samotných materiálů obrobků. Protože se samotnou kombinací geometrie břitu vystačit zdaleka nejde. A podstatné zákonitosti již byly dány.

ISCAR ČR s.r.o.