Požadavky na konstrukční součásti se stále zvyšují: Devizou jsou zde součásti menší, schopné nést větší zatížení, a tím preciznější. Zpřísňují se i kritéria hodnocení. Každý dílec musí navíc v souhře s ostatními požadavky definovanými v konstrukčním celku splňovat požadavky ohledně hlučnosti a odolnosti proti opotřebení. Žádány jsou především přesné geometrie a povrchy. Podniky se často pokouší využívat své stávající procesy jako soustružení tvrdých součástí nebo broušení až na doraz. Je to však smysluplné a hospodárné? Machining&tooling magazine hovořil na toto téma s Oliverem Stammenem, vedoucím prodeje výrobce vysoce přesných obráběcích strojů Thielenhaus Technologies, který si s nejjemnějším povrchovým obráběním vypracoval vedoucí postavení na světovém trhu:

machining&tooling: Pane Stammene, geometrie konstrukčních součástí je právě v éře miniaturizace stále důležitější. Jako specialista na dokončovací úpravu máte co do činění nejen s topografií povrchu, ale vždy také s geometrií. V čem dnes spočívají problémy při plnění požadavků?

machining&tooling: Pane Stammene, geometrie konstrukčních součástí je právě v éře miniaturizace stále důležitější. Jako specialista na dokončovací úpravu máte co do činění nejen s topografií povrchu, ale vždy také s geometrií. V čem dnes spočívají problémy při plnění požadavků?

Stammen: Potíže nastávají zpravidla kvůli požadavkům na geometrii a tolerancím zadaným ve výkrese, které se dnes stále zmenšují. Nemůže-li obráběč svým procesem, který má k dispozici, docílit rozmezí přípustných odchylek, musí se zajímat o optimalizaci nebo alternativy.

machining&tooling: Z ekonomických důvodů bude právě podnik střední velikosti předně preferovat optimalizaci vlastního procesu před novou investicí. Nevydává se zde však těžší cestou?

Stammen: Skutečně je tomu tak. Měl by proto nejdříve prověřit, jaké se náklady musí vynaložit, aby byly splněny požadavky s použitím běžných procesů. Přitom je třeba zvážit kvalifikaci obsluhy stroje, náklady na nástroje nezbytné pro špičkové požadavky, prodloužené doby pracovního taktu, zvýšené náklady na zajištění jakosti, popřípadě cykly orovnávání a vyšší míru zmetkovitosti. Konec konců musí být zaručena reprodukovatelnost přes celou velikost dávky. Stávající procesy přitom mohou být vytíženy, nikdy však nesmí být přetíženy.

machining&tooling: Není v mezním rozsahu smysluplnější rozšíření procesního řetězce o další obráběcí stroj?

Stammen: Podnik by měl principiálně prověřit, zda je se stávajícím strojním parkem stále ještě náležitě vybaven. Přitom by se mělo vzít v úvahu, že kvalitativní požadavky napříště neklesnou, nýbrž se budou nadále zvyšovat a přibudou dodatečná kritéria hodnocení, jako např. Fourierovy analýzy. Dodatečná operace sice zvýší náklady na kus a investice s tím spojené se často nedají – zejména v případě subdodavatelských podniků – promítnout do jedné jediné zakázky.

machining&tooling: Jaké zde vidíte řešení?

Stammen: Pokud existuje nebezpečí, že je stávající proces na hranici nebo je přetížený, nemělo by tedy být prvním cílem rozšíření procesního řetězce o speciální obráběcí stroj. Napřed by se spíše měla vzít v úvahu kombinace technologií. V nejjednodušším případě je to integrace zařízení Microfinish do stávajícího obráběcího stroje. Pokud toto není možné, vyplatí se investice do flexibilního, adaptibilního dokončovacího stroje, který lze však snadno seřídit i pro jiné zakázky. Vyvinuli jsme například systémy, které jsou sestaveny modulovým způsobem a které lze prostřednictvím doplnění nebo odstranění modulů samotným provozovatelem použít pro jiné úlohy. Tím jsou možné rovněž kombinace technologií. Protože je další použitelnost těchto strojů na trhu díky jejich flexibilitě výrazně vyšší, jsou také lépe oceňovány leasingovými bankami, což vede ve srovnání s čistě speciálním obráběcím strojem k nižším nákladům na leasing.

machining&tooling: S jakými problémy ohledně geometrie se pak podniky potýkají v praxi?

Stammen: Zlepšení geometrie, ke kterému se naše stroje používají nejčastěji, jsou rovinnost při obrábění roviny, kruhovitost u vlnovitých a válcových dílců nebo koulí a kopulí a také přímost např. u příčných tvarů pojezdových drah valivých ložisek.

machining&tooling: Co však ovlivňuje technologie Microfinish?

Stammen: Po desetiletí osvědčená a neustále dále vyvíjená technologie zaručuje v případě zkrácených časů zpracování nejvyšší geometrickou tvarovou přesnost a nejužší tolerance rozměrů tak, že lze většinou vypustit jinak běžné náklady na klasifikování a párování. Hovoříme zde o geometrické efektivnosti. Microfinish  vždy podle požadavku a zadání úkolu zajistí rovnoměrné jakosti povrchů nezřídka kolem Ra 0,05 m a nosný podíl Rmr až 99,99 %. Díky nízké pracovní teplotě lze povrchovou strukturu okrajových částí zatížit po obrábění výrazně více než před ním. Ve značné míře tak lze vytvořením struktur platiny cíleně ovlivnit například kluzné a třecí vlastnosti důležité pro energetickou efektivnost.

vždy podle požadavku a zadání úkolu zajistí rovnoměrné jakosti povrchů nezřídka kolem Ra 0,05 m a nosný podíl Rmr až 99,99 %. Díky nízké pracovní teplotě lze povrchovou strukturu okrajových částí zatížit po obrábění výrazně více než před ním. Ve značné míře tak lze vytvořením struktur platiny cíleně ovlivnit například kluzné a třecí vlastnosti důležité pro energetickou efektivnost.

Finští a američtí výzkumníci např. nyní vypočítali pro automobilový sektor, že z jednoho litru paliva pohání vozidlo kupředu pouze jedna pětina. Zbytek se z 35 % ztrácí jako teplo a tření v motoru a 15 % v převodovce. Za účelem omezení těchto ztrát v budoucnu budou dozajista silně redukovány tolerance příslušných konstrukčních součástí tak, že bude velmi jemné obrábění povrchu nevyhnutelné. I v ostatních oblastech povedou opatření ohledně energetické efektivnosti k vyšším požadavkům na obrobky.

machining&tooling: Existují další výhody této technologie?

Stammen: Ano, neboť veškeré konvenční technologie obrábění mají své hranice, které vykazují odchylku od matematicky optimálního tvaru. Tyto hranice se uplatněním Microfinishe značně zvedají, zatímco technologie překrývá pohyby obrábění. Co možná největším překrytím nástroje a obrobku se například u sedel ložiska na hřídelích dá odstranit jemná vlnitost. Dále jsou možné také logaritmické profily a vysoce komplexní povrchové struktury. Na základě obrábění se navíc zřetelně zvyšují pozitivní vlastní tlaková napětí v povrchu tak, že je tento povrch více zatížitelný. Konstrukční součásti se mohou tímto způsobem při stejné zatížitelnosti zmenšovat. Toto a minimalizace součinitelů tření jsou klíčovými faktory energetické efektivnosti, která je ze všech stran požadována stále častěji. Kromě toho je naše technologie schopna hluk minimalizovat, eliminovat, příp. také nastavit podle potřeby. Těchto požadavků mezitím stále přibývá – a to nejen u dílců k řízení a převodovkám. Hluk vzniká kmitáním, a tak lze na základě Fourierovy analýzy díky cílenému obrábění zajistit to, aby ke kmitání nedocházelo v nepříznivých sektorech. Protože čím méně se konstrukční součást odchyluje od geometricky optimálního tvaru, tím lepší je hodnota kmitání.

Anebo povrch musí vykazovat zrcadlový lesk, aby jej bylo možné použít jako základ pro integrované vodivé dráhy, čímž se obrobek stává platinou. Samotný vzhled, který je tak důležitý u vysoce jakostních výrobků, lze zhodnotit zhotovením zrcadlového lesku nebo řízených mikrostop po obrábění se zajímavými efekty.

machining&tooling: Vraťme se ještě zpět k tématu kmitání, protože nevytváří pouze hluk, ale může se interferencemi negativně projevovat také na životnosti konstrukční součásti nebo celého konstrukčního celku. Představte však, prosím, na příkladu, jak se zde chová obrábění Microfinish ve srovnání s konvenčními technologiemi.

Stammen: Vezměme si jednak dílce vlnovitého tvaru se sedlem ložiska jako převodový hřídel – v principu válec s definovaným odpadem při ožeru krajů. Obrobek přitom často vykazuje tvrdost ca. 58 HRC. Typickými technologiemi pro obrábění sedla ložiska jsou soustružení tvrdých součástí nebo broušení. Při soustružení je mezi nožem a obrobkem více či méně bodový kontakt, při broušení přímkový kontakt. U obou technologií je možné pouze velmi malé překrývání nástrojů. Předností je velmi vysoký objem třísek, nedostatkem je však to, že již nejmenší kmitání se odrazí jako vlnitost na povrchu obrobku. Proti tomuto kmitání lze působit při konstrukci stroje tím, že se použijí speciálně konstruovaná vedení s tlumicími články, vysokými hmotnostmi v loži stroje a hydrostatickým uložením, což samozřejmě stroj značně zdražuje. Takto lze kmitání sice dovést do úzkých tolerancí, ale ne zcela odstranit. Konec konců vychází i ze samotného obrobku, protože i tento obrobek má vlastní rezonanční vlastnosti.

machining&tooling: V extrémním případě jsou to stopy po chvění nástroje?

Stammen: Ano, přitom se jedná o kmitání s vysokou amplitudou. Ale také kmitání s nejmenší amplitudou, tedy se sedly vlny v rozsahu nebo nanometru, se projevují na vzniku hluku a životnosti obráběné konstrukční součásti. Pokud tedy chodí po ploše válce jehlové ložisko, tvoří jehla s válcem přímkový kontakt. Během odvalování na sedle radiálně k němu zrychluje. Toto zrychlení, které může být podle počtu otáček přiměřeně vysoké, způsobuje hluk a také zvýšené opotřebení. V případě procesů, které probíhají v bodovém nebo přímkovém kontaktu, tomu nelze zabránit.

machining&tooling: Jak lze tomuto nedostatku zabránit?

Stammen: Pokud se nyní zvolí nástroj, který je k obrobku ve vysokém plošném kontaktu, jako poloskořepina, která se přitlačí na sedlo ložiska, nemůže se kmitání projevovat jako vlny, příp. tak bude odstraněna stávající vlnitost, protože díky poloskořepině jsou napřed uvírány pouze vrcholy vln. V případě technologie Microfinish mimoto nástroj osciluje v axiálním směru. Díky těmto překrývaným pohybům je ve spojení s rotací obrobku vynucena velmi vysoká mikrogeometrie i makrogeometrie. Zde se používají pásové nástroje s přítlačnou botkou nebo příslušně orovnané kamenné nástroje různých chemických vazeb a zrnitostí podle požadavku.

machining&tooling: Jakých výsledků tím lze dosáhnout?

Stammen:Výsledky závisí samozřejmě na jakosti hrubování. V každém případě lze však dosahovat odchylek geometrie, jako je kruhovitost a válcový tvar, které se pohybují zřetelně pod 1 μ. Navíc je velmi pozitivně ovlivněna Fourierova analýza a tím hlučnost. Toto můžeme doložit zájemcům o technologii s jejich obrobky na originálních strojích a příslušnými sériemi měření. Doplňkově lze pro všechny obrobky vytvořit mezní vzorky, podle nichž se stanovuje, nakolik lze stávající proces odlehčit a nepříliš nákladně upravit bez negativního ovlivnění konečného výsledku.

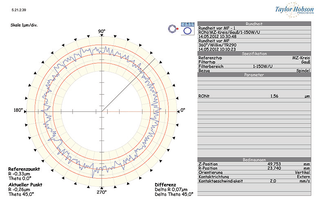

Kruhovitost sedla ložiska u vyvažovacího hřídele před obrobením Microfinishem

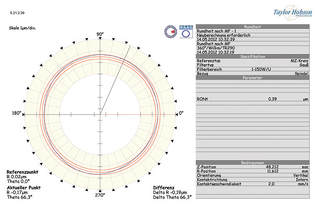

Kruhovitost sedla ložiska u vyvažovacího hřídele po obrobení Microfinishem

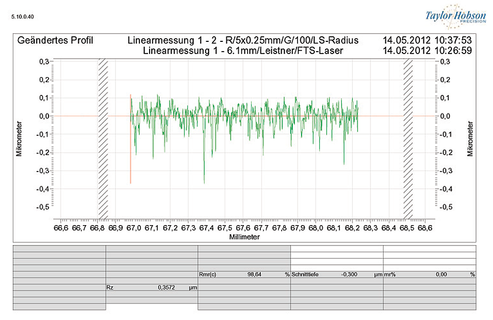

Fourierova analýza pro sedlo ložiska u převodového hřídele

Nosný podíl povrchu sedla ložiska u převodového hřídele