Uživatelé obráběcích strojů jsou často konfrontováni s protichůdnými požadavky: vyrábět co nejlevněji, vyrábět co nejrychleji, vyrábět co nejpřesněji.

Uživatelé obráběcích strojů jsou často konfrontováni s protichůdnými požadavky: vyrábět co nejlevněji, vyrábět co nejrychleji, vyrábět co nejpřesněji.Tři kritéria uvedená v podtitulu tohoto článku se na první pohled vzájemně vylučují. Při bližším rozboru můžeme zjistit, že jejich splnění je možné za určitých podmínek. Z obráběcího stroje je třeba dostat v nejkratším možném čase 100% dílců, jejichž rozměry budou odpovídat tolerancím uvedeným na výkrese. Mnoho obráběcích strojů je vybaveno měřicími sondami pro ustavení a kontrolu obrobku nebo pro seřízení a kontrolu nástroje. Technolog, CNC programátor dokáže pomocí těchto nástrojů radikálně omezit vliv ručního ustavování, vliv nepřesného upnutí obrobku nebo třeba vliv únavy pracovníka obsluhujícího stroj. Výše uvedená kritéria však zřetelně naznačují, že jejich splnění není tak jednoduché.

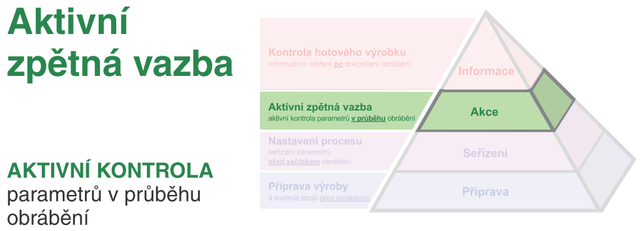

Společnost Renishaw, na základě svých vlastních zkušeností s výrobou a zlepšováním výrobního procesu pracuje s konceptem nazvaným Pyramida produktivního procesu. Tento koncept názorně vysvětluje, jak mohou uživatelé obráběcích strojů díky měřicím systémům zlepšit výrobní proces.

V minulých dílech tohoto miniseriálu jsme se seznámili se dvěma spodními vrstavmi pyramidy. Dnes je tedy řada na vrstvě třetí.

Opatření v této vrstvě Pyramidy zahrnují činnosti a akce prováděné v průběhu obrábění. Tato opatření automaticky vytvářejí odezvu na stav materiálu, na aktuální odchylky od očekávaných rozměrů nebo na jiné neočekávané stavy procesu. Díky těmto odezvám lze proces ovlivňovat a řídit směrem k očekávanému výsledku.

Měření obrobku během cyklu obrábění umožňuje na základě zjištěných hodnot reagovat na odchylky způsobené například deformací dílce, vychýlením nástroje nebo vlivem teplotních deformací. Na základě zjištěných hodnot lze automaticky upravit aktuální hodnoty natočení souřadného systému, aktualizovat parametry obrábění, změnit korekční hodnoty v tabulkách nástrojů a větvit chod programu pomocí logických podmínek tak, aby výsledkem byl bezvadný výrobek.

Detekce poškození a opotřebení nástrojů umožňuje kontrolu přítomnosti a polohy nástroje, kontrolu celistvosti a opotřebení břitů nástroje nebo kontrolu velikosti opotřebení nástroje a jeho automatickou korekci v tabulce nástrojů, popřípadě automatické volání sesterského nástroje nebo dokonce zastavení výrobního cyklu a volání operátora stroje.

Aktivní kontrola procesu obrábění zahrnuje více než pouhou zpětnou vazbu a korekci parametrů v řídícím systému na základě porovnání očekávané a zjištěné hodnoty. Aktivní kontrola procesu zahrnuje také nastavení mezí nebo limitů se kterými jsou naměřené hodnoty porovnávány. Na základě takto zjištěných výsledků přistupuje CNC obráběcí stroj automaticky k opravným procesům, které by měly vést ke zhotovení korektně vyrobeného dílce.

Aktivní kontrola procesu obrábění zahrnuje více než pouhou zpětnou vazbu a korekci parametrů v řídícím systému na základě porovnání očekávané a zjištěné hodnoty. Aktivní kontrola procesu zahrnuje také nastavení mezí nebo limitů se kterými jsou naměřené hodnoty porovnávány. Na základě takto zjištěných výsledků přistupuje CNC obráběcí stroj automaticky k opravným procesům, které by měly vést ke zhotovení korektně vyrobeného dílce.

Příkladem pro takovou aktivní kontrolu procesu může být měření průměru při soustružení v sériové výrobě. Skoková změna zjištěného rozměru, ke které může dojít z celé řady různých důvodů, by při okamžité korekci v jinak stabilním procesu znamenala rozkolísání celého procesu. Vhodně stanovené mezní hodnoty pro aplikaci korekčních parametrů pomáhají udržovat proces pod kontrolou.

Zastavení produkce a volání operátora stroje je až krajním opatřením, které samozřejmě má svoje opodstatnění v určitých situacích. Mnoho nových řešení pro aktivní zpětnou vazbu pro obráběcí stroje bude společnost Renishaw vystavovat na podzimních veletrzích EMO Hannover a MSV Brno.

Zastavení produkce a volání operátora stroje je až krajním opatřením, které samozřejmě má svoje opodstatnění v určitých situacích. Mnoho nových řešení pro aktivní zpětnou vazbu pro obráběcí stroje bude společnost Renishaw vystavovat na podzimních veletrzích EMO Hannover a MSV Brno.

Společnost Renishaw uvádí na webových stránkách www.renishaw.cz mnoho dalších informací ke konceptu Pyramida produktivního procesu. Navštivte naše stránky nebo jednoduše zavolejte na telefonní číslo +420 548 216 553, rádi Vám řekneme více.