Investicí do nového průběžného omílacího zařízení zvýšil podnik s mezinárodní působností v oblasti lisovací techniky svoji kapacitu v opracování povrchu o asi 15% a tím současně snížil náklady.

Investicí do nového průběžného omílacího zařízení zvýšil podnik s mezinárodní působností v oblasti lisovací techniky svoji kapacitu v opracování povrchu o asi 15% a tím současně snížil náklady.

Wolfgang Loch e.K. se specializoval na výrobu nástrojů, prototypů a přesných kovových dílů. Výrobní program zahrnuje přibližně 1500 lisovaných a montážních dílů. Tyto díly se používají kromě jiného v bezpečnostně důležitých komponentách automobilů, avšak též v průmyslu produktů pro domácnost a zdravotnické techniky. Výroba probíhá ve třech závodech v Idar-Obersteinu a v brazilské pobočce.

Setkat se s kontinuálním omíláním tlakových odlitků v takzvaných „průběžných zařízeních“ bylo ještě před několika lety téměř vyloučeno. Díky nepřetržitému vývoji výrobní techniky a brusných tělísek prochází dnes i řada výlisků a předlisků před montáží procesem omílání v kontinuálně pracujících výrobních systémech sloužících k zaoblení hran a odstranění otřepů. Tento pracovní krok optimalizuje montážní a manipulační vlastnosti a přispívá k pozdější provozní spolehlivosti komponent.

Nový omílací systém R 425/4600 DA umožňuje o přibližně 15 procent vyšší prosazení.

V rámci rozšíření kapacity výroby investoval Wolfgang Loch v roce 2011 kromě jiného do omílacího systému Rösler. Podstatnými požadavky zde byly vysoké prosazení a dostupnost jakož i energeticky úsporný provoz a optimální integrace do výrobního procesu. „Naše zkušenosti s omílacími zařízeními Rösler jsou velmi dobré, proto jsme o nových investicích hovořili pouze s tímto výrobcem“, sdělil Franz-Walter Esser, odpovědný projektant firmy Loch. Pro dodavatele automobilových dílů se pro svoji mimořádnou výkonnost a úspornost jeví jako optimální řešení použití lineárního průběžného zařízení R 425/4600 DA. „Dobře fungovala i integrace omílacího zařízení včetně odstředivky pro zpracování procesní vody, během jeden a půl týdne bylo vše funkční“, uvádí odpovědný projektant.

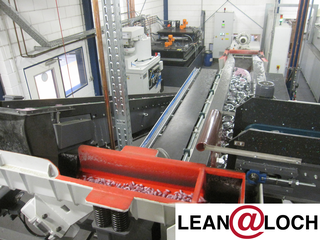

Omílací systém R 425/4600 DA v provozu, v pozadí odstředivka a zpracovatelská komora

Díly jsou transportním pásem průběžně dopravovány z čisticího zařízení do pracovní omílací komory. Hodinový výkon může v závislosti na citlivosti a velikosti obrobku dosáhnout až 1200 kg. Speciální design 425 mm široké a 4600 mm dlouhé a pracovní komory vyžaduje optimální cirkulaci brusných tělísek a dílů. Pouze tehdy může po celé délce probíhat intenzivní opracování. Při opracování zajišťuje pět kompenzátorů nevyváženosti, rovnoměrně rozmístěných po celé délce pracovní komory, energický a rovnoměrný průchod celou její délkou. Doba opracování činí podle typu dílu deset až patnáct minut. „Při srovnání se stávajícími systémy dosahujeme s novým zařízením zvýšení prosazení přibližně o 15 procent“, sděluje Franz-Walter Esser. Rychlost průchodu, specifickou pro jednotlivé typy dílů, může pracovník obsluhy individuálně volit výběrem SPS programu, uloženého v řídicí jednotce zařízení a následně ji realizovat změnou sklonu pracovní komory pomocí speciálního technického zařízení. Při srovnání se zařízeními s nehybnou pracovní komorou poskytuje regulace doby opracování sklonem komory výhodu ve stejnoměrnosti objemu náplně a tím intenzity opracování v celé délce pracovní komory včetně výstupní zóny.

Po průchodu vícestupňovou otáčecí a separační stanicí, sloužící k spolehlivému oddělení obrobků od brusných tělísek, procházejí mokré obrobky horkovzdušnou pásovou sušárnou. Ke zkrácení doby sušení a snížení spotřeby energie je ulpívající voda před vlastním sušením ofukována z obrobků studeným vzduchem. „Počítáme s tím, že u nového zařízení spotřebujeme o asi deset procent méně energie“, vyčísluje Franz-Walter Esser očekávání od energeticky účinného dimenzování omílacího systému.