Ve firmě Borcheid + Wenig se vše točí kolem výroby a zpracování plastových výlisků. Tento výrobní závod ale nabízí nejen jejich primární výrobu, ale také následnou montáž celků a komponent dle nejvyšších standardů kvality. Na té se podílí nejen 300 pracovníků, ale také roboty KUKA.

Firma Borscheid + Wenig začala psát svou historii již v roce 1961, kdy se začala zabývat zpracováním pryže. Od roku 1985 se soustředí již jen na lisování plastů a tím se také zároveň zařadila mezi významné dodavatele do různých odvětví výroby. Od komponentů pro chladničky a pračky, výlisky pro elektrické spotřebiče do domácnosti a později i jako dodavatel do automobilního průmyslu. Firma je vybavena 40 vstřikovacími lisy Demag. „Do roku 2009 jsme při výrobě používali výhradně ruční manipulaci nebo lineární manipulátory. Nicméně s rostoucím počtem objednávek s vysokým počtem zcela rozdílných dílů a neomezeným počtem variant a rostoucími požadavky na ostatní operace jsme se rozhodli , že některé vstřikovací lisy osadíme 6-ti osými průmyslovými roboty“ vysvětluje Carlo Wenig, technický ředitel firmy. „Dnes jsme průmyslové roboty nasadili již na 9 strojích a je zcela zřejmé, že trend výměny i zbývajících bude pokračovat.

Firma Borscheid + Wenig začala psát svou historii již v roce 1961, kdy se začala zabývat zpracováním pryže. Od roku 1985 se soustředí již jen na lisování plastů a tím se také zároveň zařadila mezi významné dodavatele do různých odvětví výroby. Od komponentů pro chladničky a pračky, výlisky pro elektrické spotřebiče do domácnosti a později i jako dodavatel do automobilního průmyslu. Firma je vybavena 40 vstřikovacími lisy Demag. „Do roku 2009 jsme při výrobě používali výhradně ruční manipulaci nebo lineární manipulátory. Nicméně s rostoucím počtem objednávek s vysokým počtem zcela rozdílných dílů a neomezeným počtem variant a rostoucími požadavky na ostatní operace jsme se rozhodli , že některé vstřikovací lisy osadíme 6-ti osými průmyslovými roboty“ vysvětluje Carlo Wenig, technický ředitel firmy. „Dnes jsme průmyslové roboty nasadili již na 9 strojích a je zcela zřejmé, že trend výměny i zbývajících bude pokračovat.

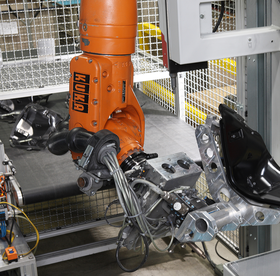

Jedním z dílů nejnáročnějších na na výrobu, a to i ve srovnání s předchozími modely, jsou 3D plastové výlisky pro off-roady výrobců Porsche a Volkswagen. Výzva spočívající v komplikovaném technickém řešení byla hozenou rukavicí pro představentvo firmy, která rozhodla o výměně stávajících lineárních manipulátorů za průmyslové roboty KUKA. „Řešení pomocí ruční obsluhy nepřipadalo v úvahu“, říká Joh Sparrow, výrobní inženýr z Borscheid + Wenig. První operací je vložení dvou konektorů do vstřikovací formy následně vyjmutím přímo z vyhazovačů. Velmi rychlý konzolový robot KUKA KR 60 L30-4 KS se poté přesune do prostoru odstranění vtoků a dále k okolním prefirefiím, kde dokončí montáž osazením osmi šrouby. V dalším kroku se na šrouby nasadí plechové podložky a matice adíl prochází 100% kontrolou kvality. Poté se výlisek odloží na dopravníkový pás a proces začíná znovu.

Jedním z hlavních důvodů výměny lineárních manipulátorů za roboty byl také vyšší tlak na produktivitu výroby. „Bez průmyslových robotů KUKA bychom v minulém roce nikdy nevyrobili takové množství dílů“, řekl John Sparrow. Roboty jsou nasazeny především u dvoukomponentních strojů. „Výrazně kratší doba otevření formy, extrémní přesnost pozice chapadla ve formě, tuhost při pohybu z jedné části formy do druhé, plynulé a zároveň velmi pevné uchopení dílu při vyjímání z formy“ vyjmenovává jedny z hlavních výhod robotů KUKA v porovnání s původními manipulátory. „Dále jsme zaznamenali významně menší počet přerušení výrobního procesu, menší opotřebování strojů a potřebu náhradních dílů či servisních úkonů, které zase vedou k zastavení produkce. Dochází i k menšímu opotřebování formy. Jedním ze zajímavých dopadů je menší množství odpadu.“

Roboty jsou také vybaveny vedením medií na 3. osu, kde je přípojné místo pneumatického vedení a elektrických signálů pro chapadlo. Ve srovnání s původními manipulátory jsou konzolové roboty taky významným zdrojem úspory prostoru nejen nad lisem samotným, ale také podlahové plochy.

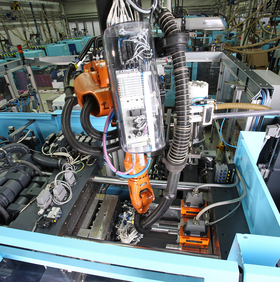

Vzhledem k velké rozmanitosti výlisků je robot osazen automatickou výměnou chapadla. Ta je zcela autonomní, nevyžaduje žádnou obsluhu a má tak i zároveň velmi příznivý vliv na zvýšení efektivity výrobního procesu. „ Integrace takového systému na lineární kartézský systém by byla velmi náročná a zabírala by velký prostor, v zásadě si ji nedokáži představit“, říká vedoucí provozu vstřikovacích lisů Christian Müller. „Počáteční náklady by byly vysoké a navíc by systém vyžadoval částečnou obsluhu."

Vzhledem k velké rozmanitosti výlisků je robot osazen automatickou výměnou chapadla. Ta je zcela autonomní, nevyžaduje žádnou obsluhu a má tak i zároveň velmi příznivý vliv na zvýšení efektivity výrobního procesu. „ Integrace takového systému na lineární kartézský systém by byla velmi náročná a zabírala by velký prostor, v zásadě si ji nedokáži představit“, říká vedoucí provozu vstřikovacích lisů Christian Müller. „Počáteční náklady by byly vysoké a navíc by systém vyžadoval částečnou obsluhu."

„Robot je na přírubě osazen tzv. toolchangerem, který zabezpečí přesné a pevné spojení s všemi potřebnými nástroji a chapadly.Robot si je v závislosti na zvoleném programu samostatně odkládá na pozice, kterých v současné době využíváme až 6. Na vývoji chapadel se navíc i podíleli naši zaměstnanci .“ pochlubil se John Sparrow.

Po původní instalaci na 650t stroje se nyní řeší i automatizace vstřikolisů s uzavírací silou 150t pro 2K (měkká a tvrdá hmota) formu. Bude použit KR 6 KS, který ale bude v budoucnu nahrazen novým typem KR 10 R1100 Agilus. Ten je se svojí unikátní štíhlé konstrukci mimořádně vhodný pro obsluhu menších strojů ale zároveň se může pochlubit dlouhým dosahem 1100mm a více než dostatečnu nosností 10kg. Díky tomu bude moci vyřešit i následné vkládání dvou kovových kroužků a to s vysokým požadavkem na přesnost i při obtížné možnosti pohybu v otevřené formě.

Společnosti zabývající se zpracováním plastů jsou vystaveny velmi trvdé globální konkurenci. „I proto sází Borscheid a Wenig na průmyslové roboty KUKA. Bez potřebné úrovně automatizace výrobního procesu bychom nikdy nedokázali s nejvyššími požadavky našich zákazníků na kvalitu vyrobit požadované množství tolik variabilních dílů“, říká Christian Müller. „Z pohledu ekonomiky výroby bylo naše rozhodnutí nasadit průmyslové roboty také velmi pozitivní, jsme schopni navíc velmi pružně reagovat na požadavky našich zákazníků. Čísla hovoří za vše.“ uzavírá Carlo Wenig.