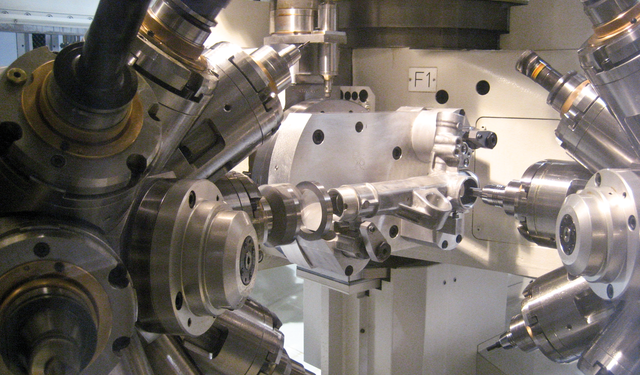

![]() Komplexní a mnohavrstvé – formy pro automobilový průmysl vyžadují přesnost a rotační přívody.

Komplexní a mnohavrstvé – formy pro automobilový průmysl vyžadují přesnost a rotační přívody.

Oblíbená diskuze na téma nových konceptů pohonů vytláčí do pozadí tu skutečnost, že automobilový průmysl provádí výzkum a vývoj i v mnoha jiných oblastech.

Názorně to dokazují četné tvářené díly, bez nichž by současná vozidla byla nemyslitelná. Pokud šlo z počátku jen o to, vyrobit díly z lehčího „plastu“ (použijme nyní tento pojem pro hmoty na ropné bázi), aby nahradily kovové součásti a redukovaly spotřebu paliva, mají tvářené díly v dnešní době mnohem větší význam.

Nástrojová hlava

Právě v posledních letech se daly do pohybu snahy vyrábět tvářené díly více z obnovitelných surovin a nacházet kombinace materiálů, které za prvé slouží přesně danému účelu, případně úkolu součástky ve vozidle, za druhé zohledňují pozdější rozklad a recyklaci.

Příkladem jsou jistě třeba vícevrstvé díly palubní desky, díly vnitřního čalounění, sedadla a mnohé další, u kterých jsou již, dle výrobce a modelu, použity jako sendvičová konstrukce biopolymery, rostlinná vlákna, konopí, dřevěná vlákna, textilie a kůže.

Podle funkce dané součásti a nároků na pevnost v tahu a/nebo tlaku, odolnost a schopnost absorbovat energii v případě nárazu se materiály kombinují a ve speciálních formách laminují a lisují.

Tyto formy dnes sestávají z více jednotlivých dílů, které do sebe zapadají coby negativní/pozitivní forma, a představují tak zrcadlový obraz tvářeného dílu.

Oproti formám pro plastové díly dřívějších generací vozidel vyžadují aktuálně používané formy mnohem vyšší přesnost při jejich výrobě, což způsobují dva zásadní faktory. Již dříve zmiňované „zapadání do sebe“ jednotlivých vrstev formy pro dosažení sendvičové konstrukce dílu připouští jen mimořádně nízké výrobní tolerance: nesedí-li forma, nebo drhne-li, je díl zmetkový a zařízení se zastaví – drahá legrace!

Mimo to je příznačnou vlastností forem „zaoblenost“ a „měkkost“, protože přírodní vlákna nemají ráda ostré tvary ve formě, praskly by na tomto místě, a díl by byl nepoužitelný. Proto jsou přechody v geometrii dílu měkké a všechny povrchy formy musí být skutečně hladké.

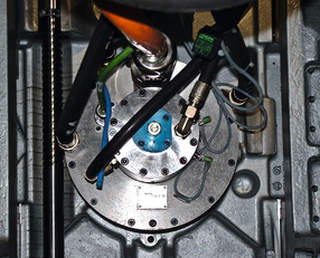

Vřeteno

Aby toho bylo možné dosáhnout, je třeba použít vysoce výkonná obráběcí centra (OC), která vrtáním, frézováním, broušením a leštěním celou geometrii precizně vypracují.

A aby mohla tato OC své schopnosti účinně využít, záleží velmi na jednom detailu: na rotačním přívodu!

Tvoří rozhraní mezi rychle rotujícím vřetenem a pevným přívodním potrubím pro chladivo/mazání minimálním množstvím (MMS - MQL z německého Minimalmengenschmierung, nebo anglického minimum quantity lubricant), pro řezný olej, nebo stlačený vzduch. Rotační přívod má za úkol vést tato média vřetenem do nástroje, přesněji řečeno „k špičce nástroje“, a to bez dalších vibrací bez lekáží v procesu a co nejdéle!

Jedno je ihned jasné: takto zadaný úkol zvládnou jen vysoce kvalitní díly, zde není prostor pro levné součástky.

Výroba formy

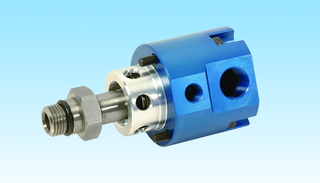

Podívejme se ještě detailněji na vedení různých médií pro různé stupně procesu a na technologii rotačních přívodů. Současné rotační přívody pro OC spočívají zásadně na principu vyváženého těsnění dvou kluzných kroužků: párové těsnění běží pomocí rotoru a statoru v silové rovnováze mezi silou uzavření a otevření, přičemž vedené médium v nepatrném množství maže povrch kluzných kroužků – tolik k základní myšlence. Protože nelze zabránit zbytkovému tření, redukuje se prostřednictvím nejjemnějšího lapování na technicky možné minimum, čímž se zvyšuje podstatný znak kvality – životnost.

Pokud je v OC používáno výhradně chladivo/MMS-MQL, pak je tento koncept dostačující. Tato technologie se v odborné terminologii nazývá „Closed Seal“ – trvale uzavřené kluzné kroužky.

Uzavřené těsnění

Řeč však byla o různých médiích, protože naše OC pro výrobu forem musí vést chladivo/ MMS/MQL a řezný olej, musí být bez tlaku v okamžiku výměny nástroje a zvládat i suché obrábění s podporou stlačeného vzduchu i bez bez něj. Pokud bychom se o to pokusili s technologií „Closed Seal“, byl by jakýkoliv rotační přívod v nejkratší době opotřebovaný!

Podívejme se na další technologie: Pokud v klidu nebo během rotace není přiveden žádný tlak chladiva, bylo by logicky nejlepší, pokud by se kluzné kroužky od sebe oddělily, aby nedocházelo ke zvýšenému tření a následkem toho k opotřebení – přesně to realizuje takzvaná technologie Pop-Off™ v rotačním přívodu – ovšem jen pro změnu chladiva/MMS-MQL na stav bez tlaku.

Kontrolovaná lekáž

To však nefunguje v případě stlačeného vzduchu při rotaci. K tomu je potřeba přesně definovaná mikroskopická mezera mezi těsnicími plochami, čili přesný protiklad ke „Closed Seal“, což se v odborné terminologii nazývá kontrolovaná lekáž, „Controlled Leakage“. A protože se pohybujeme v prostředí vysoké automatizace, chceme, aby i procesy přepínání byly automatizované. Pro DEUBLIN to není problém, protože přívody z řady „AutoSense™“ toto umožňují tím, že rozpoznají druh média (chladivo na bázi vody, MMS- MQL a stlačený vzduch), samy se přenastaví do vhodné polohy těsnění.

Shrneme-li naše požadavky, potom pro OC na výrobu velmi přesných forem chceme rotační přívod „All- Media“, který umožní konstruktérovi stroje, případně uživateli, celkovou kontrolu nad otevíráním a zavíráním

Bezložiskový přívod pro všechny media

těsnicích ploch. Druhem a způsobem, jakým je přiveden tlak na rotační přívod, lze v daném případě dle potřeby vyvolat uvolnění těsnicích ploch, např. pro vedení stlačeného vzduchu, nebo jejich uzavření, jakmile je přivedeno např. chladivo, řezný olej nebo olejová mlha.

Tato varianta představuje souhrnné řešení pro všechna v současné době existující média.

Tím, že je pro náš extrémně důležitý díl „rotační přívod“ na určitém rozhraní k dispozici technologie určující směr do budoucnosti, lze realizovat současné a nastávající úkoly ve výrobě forem, a tím posunout vpřed další vývoj vozidel v oblastech, které nejsou tolik v hledáčku veřejnosti.

Dodavatelé řešení, jako je DEUBLIN, navíc výrobci stroje poskytují nejen součástku, ale podporují ho také svým know-how, zvláště pak co se týká specifických podmínek instalace a provozu tak, aby výrobci a nakonec i jeho zákazníkovi nabídl nejvyšší životnost jako znak nejvyšší kvality. Tím se snižují náklady na údržbu a zvyšuje se celkový užitek.

Při sledování celkových nákladů na vlastnictví takového zařízení, jako je například obráběcí centrum pro výrobu forem, představují náklady investované do nejvyšší kvality tohoto zařízení jen jednu část. Zcela podstatné jsou při tom také provozní náklady a náklady na údržbu za období několika let provozu.

Brzy se ukáže, že celkový systém z vysoce kvalitních součástek, i když může být při pořízení dražší, se vyplatí a vykáže lepší náklady na vlastnictví než (z poloviny) srovnatelný systém, který sází na levnější součásti.

Obdobně to platí pro dostupnost náhradních dílů, protože tyto stroje jsou používány po celém světě, takže musí být zajištěno plynulé zásobování náhradními díly v globálním měřítku. Proto výrobce stroje, aby mohl svým zákazníkům nabídnout investiční jistotu, potřebuje dodavatele i partnery s jistou budoucností – toto je bod, který DEUBLIN se svými závody v Německu, USA, Itálii a Číně, světovou sítí poboček a distribučních partnerů bez pochyb splňuje.