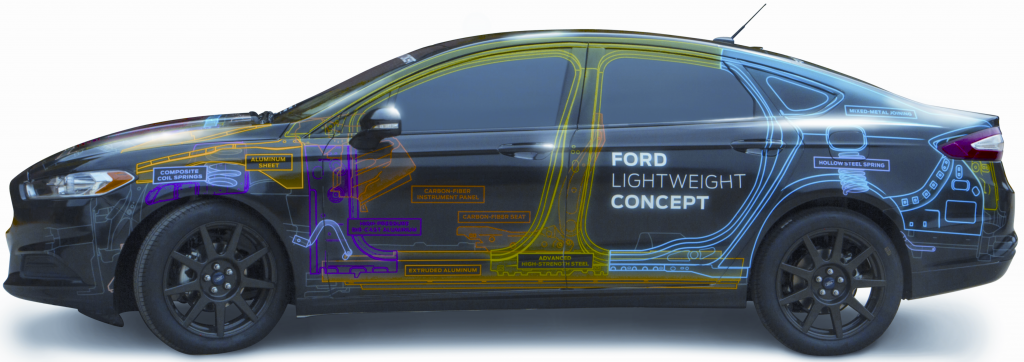

Snižování hmotnosti automobilu. Jeden z trendů, kterého si v automotive nelze nevšimnout a nemůžeme jej přehlížet. Jak na tento trend reaguje společnost SABIC, světový lídr na trhu v oblasti výroby polyetylenu, polypropylenu a dalších pokročilých termoplastů, glykolů, metanolu a průmyslových hnojiv? Na následujících řádcích Vám přinášíme konkrétní aplikace právě od společnosti SABIC.

Zatímco se automobilový průmysl zaměřuje na dosažení budoucích cílů v oblasti spotřeby paliva a emisí, odhalila společnost Ford Motor Company odlehčené vozidlo (multi-material lightweight vehicle – MMLV) s pokročilým řešením prosklení pomocí polykarbonátu od společnosti SABIC Innovative Plastics, které ve srovnání se stejným oknem modelu Fordu Fusion (rok výroby 2013) umožňuje snížení hmotnosti o 35 %. Úspora hmotnosti je celkem 7,4 liber (3,36 kg), i když je zadní okno o více než jeden mm tlustší než skleněné okno, které nahrazuje.

Odlehčený koncept vozidla byl vyvinut společně se společností Cosma International – dceřinou společností společnosti Magna International – v rámci programu podpory technologií vozidel zaměřených na energii řízeného úřadem Spojených států pro názornou ukázku dlouhodobého potenciálu odlehčených řešení výrobků. K vývoji a výrobě zadního okna společnost SABIC přispěla polykarbonátovými materiály pro prosklení, pokročilou technologií povrchové úpravy a technickými odbornými znalostmi.

Pokročilé polykarbonátové řešení použité u zadního okna konceptu kombinuje materiál LEXAN™, polykarbonátový materiál vyznačující se svou nízkou hmotností, vysokou optickou čirostí a odolností proti nárazu, s plazmově nanášeným povlakem EXATEC™ E900 s odolností proti poškrábání a odolností vůči UV záření. Povlak E900, nabízený pouze společností SABIC, je určen k zajištění vysoké úrovně odolnosti vůči povětrnostním vlivům a odolnosti proti oděru v průběhu doby životnosti vozidla a výrobcům automobilů umožňuje splnit homologační požadavky na viditelnost řidiče – včetně norem Spojených států, jako jsou nařízení federální normy bezpečnosti motorových vozidel (FMVSS) č. 205, řízené specifikací NHTSA AS2 a normou Z26.1 Amerického národního normalizačního ústavu (ANSI), která zahrnuje viditelnost, pevnost a odolnost vůči oděru materiálů pro prosklení.

„Společnost SABIC je odhodlána šířit používání technologie prosklení pomocí polykarbonátu nabízející výhody stylového vzhledu a úspory hmotnosti, aby tak napomohla zvýšení účinnosti paliva a snížení emisí,“ řekl Scott Fallon, generální ředitel pro oblast automobilového průmyslu společnosti SABIC Innovative Plastics. „K dnešnímu dni potvrdilo technologii pro použití pro zadní boční okna a střechy sériově vyráběných vozidel několik výrobců (OEM). Současně jsou cenné reálné předváděcí programy, jako je koncept odlehčeného vozidla společnosti Ford, protože dále upozorňují na lepší výkonnost, která může být výsledkem pokročilého přístupu, jako je používání polykarbonátu pro prosklení, a v konečném důsledku pomohou potvrdit a urychlit jeho přijetí v širokém měřítku.“

Potenciál velké úspory hmotnosti vedl společnost Ford k výrobě okna z polykarbonátového materiálu, které má oproti sklu poloviční měrnou hmotnost. Se zadním oknem na bázi polykarbonátu má nyní společnost Ford další platformu, na které může testovat celkovou výkonnost této odlehčené technologie, což je v souladu s jejím pokračujícím úsilím určit správnou kombinaci materiálů a užití budoucího vozidla.

Společnost SABIC zjistila, že výhody snížení hmotnosti používáním polykarbonátu pro prosklení mohou přispět k trvalé udržitelnosti vozidla prostřednictvím zlepšování energetické účinnosti a snižováním emisí.

Tento nárůst energetické účinnosti může vzejít nejen ze snížení hmotnosti, ale také ze zlepšené tepelné izolace kabiny pro cestující, což je výsledek pětinásobně nižší tepelné vodivosti polykarbonátu v porovnání se sklem. Pokročilé počítačové analýzy společnosti SABIC vyčíslily potenciál materiálu LEXAN snižovat zatížení systémů vytápění, větrání a klimatizace: emise lze snížit až o tři gramy oxidu uhličitého na kilometr a dojezd elektrických a hybridních vozidel lze prodloužit o dvě až tři procenta.

Zadní okno Fordu MMLV má stejnou geometrii jako část používaná při výrobě sériového vozidla Fusion. Tento konstrukční přístup společnosti Ford umožňuje testovat dvě části a porovnat výkonnostní rozdíly mezi nimi výhradně na základě změn materiálů.

Schopnost materiálu být tvarován vstřikováním znamená, že okna mohou být navržena tak, aby se ještě více snížila hmotnost, zvýšily aerodynamické vlastnosti a zlepšil vzhled. Konstrukce již nejsou omezeny co do tvaru a složitosti skla pro prosklení a lze používat geometrické efekty, které umožňují výrobu poměrně tenkých polykarbonátových povrchů pomáhajících snižovat celkovou hmotnost. Také možnosti úpravy vzhledu pomocí 3D a aerodynamické vlastnosti umožněné použitím polykarbonátu pro prosklení minimalizují čelní odpor a přispívají k účinnosti paliva.

Ke zvýšení účinnosti – a úspoře nákladů – mohou také přispět příležitosti pro sjednocení, umožněné použitím polykarbonátu pro prosklení, snížením počtu dílů a materiálů spojených se slučováním jinak oddělených součástek.

Dalším faktorem pro automobilové výrobce a dodavatele je vyspělost technologie prosklení pomocí polykarbonátu a její vhodnost pro hromadnou výrobu. Ve spolupráci s ULVAC, předním světovým dodavatelem systémů pro hromadnou výrobu, pomohla společnost SABIC vyvinout pokročilou technologii vakuového zařízení pro automobilový průmysl pro vyvíjení odlehčených polykarbonátových součástek s plazmově nanášeným povlakem s nízkými náklady a vysokou efektivitou v širokém měřítku.

Navíc k použití polykarbonátu pro prosklení nabízí společnost SABIC termoplastická řešení pro téměř všechny hlavní oblasti vozidla. Například u modelu Ford Fusion (rok výroby 2013) se ke snížení hmotnosti a plnění různých požadavků na provedení podvozku, předního osvětlení, vnitřních a vnějších konstrukčních a elektrických prvků včetně motoru používá asi 20 kilogramů materiálu společnosti SABIC.

www.sabic-ip.com