Upichování v ose Y maximalizuje potenciál CNC obráběcích strojů

Mezi hlavní výhody patří vyšší produktivita a delší životnost nástrojů

Nástup nových technologických řešení nožové planžety a nové metodiky obráběcího procesu přinesl výrobcům značný profit dosahovaný při upichování v ose Y na víceúčelových obráběcích strojích a soustružnických centrech. Vedle výrazného zvýšení bezpečnosti obráběcího procesu patří k dalším výhodám tohoto pozoruhodného, převratného průmyslového objevu impozantní zvýšení produktivity, jakož i životnosti nástroje.

Nástup nových technologických řešení nožové planžety a nové metodiky obráběcího procesu přinesl výrobcům značný profit dosahovaný při upichování v ose Y na víceúčelových obráběcích strojích a soustružnických centrech. Vedle výrazného zvýšení bezpečnosti obráběcího procesu patří k dalším výhodám tohoto pozoruhodného, převratného průmyslového objevu impozantní zvýšení produktivity, jakož i životnosti nástroje.

Naprosto zásadní význam má bezpečnost a stabilita obráběcího procesu, protože upichování je obvykle konečnou soustružnickou operací – jakékoli poškození nožové planžety při něm může vést ke znehodnocení součástí, které už mají značnou přidanou hodnotu. Navíc se díky vyšší provozní bezpečnosti otevírá potenciál pro zvýšení rychlostí posuvu a následně i ke zvýšení produktivity.

Další zcela zásadní podmínkou při upichování je, že nožová planžeta by měla být štíhlá, aby se minimalizovalo plýtvání materiálem a optimalizoval se dosah nástroje při velkých průměrech obrobku. Slabou stránkou úzkých nástrojů je však špatná stabilita, a v důsledku toho také vznik vibrací a hluku, což s sebou přináší kompromisy z hlediska přesnosti a kvality obrobené plochy. Upichování v ose Y s využitím nových nožových planžet CoroCut® QD z nabídky společnosti Sandvik Coromant umožňuje překonání těchto problémů díky tomu, že tuhost nožové planžety vzrostla nejméně o 600%.

Výsledek? Firmy, které se zabývají obráběním, tak nejenom dosáhnou přímých řezů s vynikající kvalitou obrobené plochy, ale také u svých upichovacích operací docílí naprosto radikálního posunu.

Jednoduchý princip

Jednoduchý princip

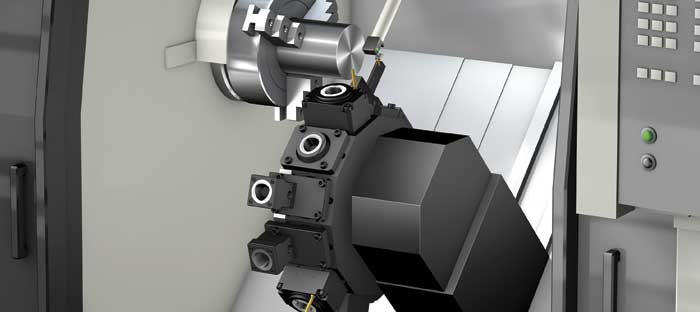

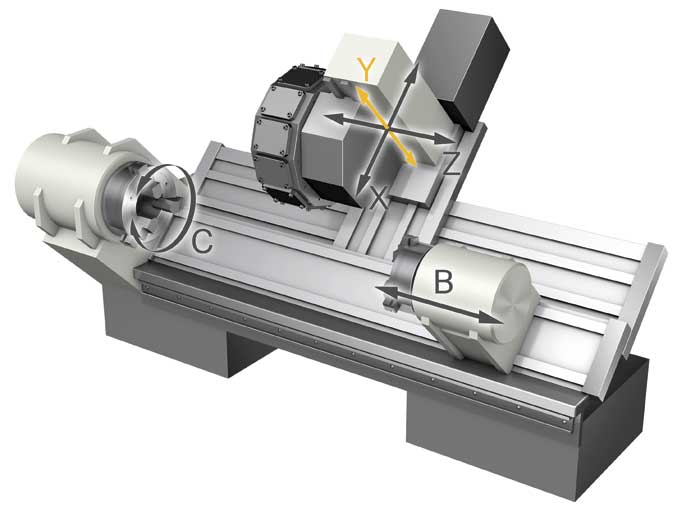

Osa Y se dnes stala standardním prvkem u prakticky všech víceúčelových strojů a volitelnou alternativou u mnoha nových soustružnických center. Začleněním osy Y do soustružnického

centra vzniká mezi třemi lineárními osami uspořádání s úhlem 90°, které je velice podobné tříosému obráběcímu centru.

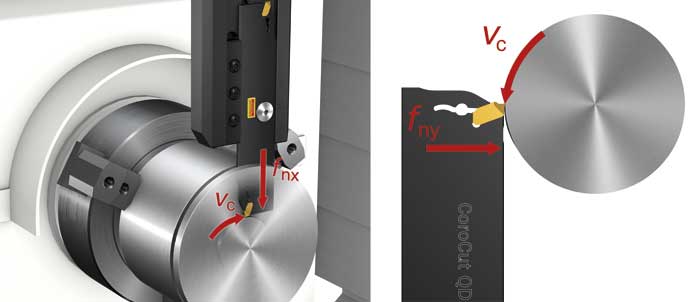

Upichování v ose Y je založeno na docela jednoduchém principu. Zatímco konvenční upichovací nástroje jsou orientovány ve směru osy X obráběcího stroje, nástroj pro osu Y byl jednoduše pootočen o 90° proti směru hodinových ručiček a orientován ve směru osy Y. Při konvenční konfiguraci upichovacího nástroje vstupuje do rotujícího obrobku pod úhlem 90° relativně dlouhá a úzká nožová planžeta nebo nástrojový držák. Řezná síla se v tomto případě skládá ze dvou vektorů, přičemž tangenciální vektor je přibližně dvakrát větší, než vektor posuvový. Výsledný vektor síly je nasměrován pod úhlem přibližně 30° diagonálně do nástroje, tj. kolmo k jeho druhému nejslabšímu průřezu (slabší je pouze šířka nožové planžety). Konvenčně používaným protiopatřením je zkrácení vyložení nožové planžety a zvětšení její výšky. Nedostatkem obou těchto nápravných opatření je potenciální omezení použitelnosti nástroje.

Naproti tomu, díky otočení lůžka břitové destičky o 90 stupňů a využití osy Y je možné, aby nově navržená nožová planžeta CoroCut QD vnikala do obrobku v podstatě svou přední částí, což prakticky vyrovnává výsledný vektor řezné síly s podélnou osou nožové planžety. FEM analýzy prováděné oddělením vývoje a výzkumu společnosti Sandvik Coromant potvrdily, že příznivější rozložení sil eliminuje kritická napětí charakteristická pro konvenční nožové planžety a při maximální hloubce řezu 60mm (2,36 palce) více než šestkrát zvyšuje ohybovou tuhost. Nebo naopak, u konstrukčního provedení pro osu Y se náchylnost k nestabilitě a plastické deformaci snižuje na šestinu ve srovnání s deformacemi charakteristickými pro konvenční upichovací planžety.

Naproti tomu, díky otočení lůžka břitové destičky o 90 stupňů a využití osy Y je možné, aby nově navržená nožová planžeta CoroCut QD vnikala do obrobku v podstatě svou přední částí, což prakticky vyrovnává výsledný vektor řezné síly s podélnou osou nožové planžety. FEM analýzy prováděné oddělením vývoje a výzkumu společnosti Sandvik Coromant potvrdily, že příznivější rozložení sil eliminuje kritická napětí charakteristická pro konvenční nožové planžety a při maximální hloubce řezu 60mm (2,36 palce) více než šestkrát zvyšuje ohybovou tuhost. Nebo naopak, u konstrukčního provedení pro osu Y se náchylnost k nestabilitě a plastické deformaci snižuje na šestinu ve srovnání s deformacemi charakteristickými pro konvenční upichovací planžety.

Výhody upichování v ose Y

O více než 600% vyšší tuhost nožové planžety umožňuje použití podstatně vyšších rychlostí posuvu a delšího vyložení nástroje, aniž by docházelo k jakékoli ztrátě stability. Tomu odpovídá i míra zvýšení produktivity nástroje, jež z toho plyne. Díky těmto charakteristickým technickým vlastnostem lze součásti upichovat blíže k protivřetenu, což přináší úspory surovin a zvýšení stability operace. Spíše než tuhost upichovací planžety a nástrojového držáku představuje nyní překážku pro zvýšení výkonnosti upichovacích operací břitová destička. Obecným doporučením pro upichovací tyče je zkrácení jejich vyložení na minimální hodnotu nebo, v případě velkého vyložení, použití geometrie pro lehký řez nebo snížení rychlosti posuvu. Obvyklou mezní hodnotou pro snížení posuvu je vyložení přesahující 1,5násobek výšky nožové planžety. Nástrojové vybavení pro osu Y však umožňuje dosažení delšího vyložení, aniž by bylo nutné použít jiné než optimálními rychlosti posuvu, geometrie břitu nebo rozměry nástrojů.

Úspěšně již byla dokončena celá řada případových studií prováděných ve spolupráci se zákazníky, zaměřených na obrábění nejrůznějších součástí, od magnetických ventilů a šroubů, až po ložiskové válečky nebo tělesa čerpadel. Ve všech případech umožnilo upichování v ose Y alespoň zdvojnásobení rychlosti posuvu ve srovnání se stávající metodou, což vedlo ke zvýšení produktivity o 100–200% a současně k prodloužení životnosti nástroje až o 70%. Další případová studie prováděná ve spolupráci se zákazníkem naplno ukázala potenciál nožových planžet pro obrábění v ose Y při upichování průměrů větších, než bylo možné v minulosti. Touto metodou bylo úspěšně nahrazeno řezání tyčí ze slitiny Inconel o průměru 180mm pásvou pilou, což přineslo zvýšení produktivity o 550% díky výraznému zkrácení času na obrábění.

Charakteristika upichování v ose Y z hlediska strojů

Stručně řečeno, zákazníci mohou plně využít potenciál svých víceúčelových strojů a CNC soustružnických center díky lepšímu využití osy Y. Soustružnická centra se zpravidla používají pro hromadnou výrobu z tyčového materiálu, obvykle o průměru až 65mm (2,56 palce), přičemž největší výhodou upichování v ose Y při tomto typu obrábění je zvýšení produktivity a kvality obrobené plochy.

U víceúčelových strojů nabízejí nožové planžety pro upichování v ose Y především lepší přístup do místa řezu a způsobilost pro upichování větších průměrů. Předběžné zkoušky dokládají 50% zvýšení vyložení při obrábění konvenční tyče o průměru 120mm při maximálním posuvu pro danou břitovou destičku. Bez jakýchkoli komplikací z hlediska provozní bezpečnosti bylo dosaženo zvýšení produktivity o 300%.

U víceúčelových strojů bývají typické nástrojové sestavy, jako např. adaptér pro nožové planžety Coromant Capto® C6 nebo HSK63T, často relativně dlouhé, aby umožňovaly potřebný dosah mezi hlavním vřetenem a protivřetenem. V důsledku toho je celá nástrojová sestava ve směru osy X málo tuhá v porovnání s tím, působí-li zatížení v ose Y, a řezná síla je orientovaná směrem do nástrojové sestavy a proti vřetenu obráběcího stroje. S podobnými okolnostmi se lze setkat u mnoha obráběcích center vybavených poháněnými nástroji/možností frézování v ose Y. Typické nástrojové sestavy pro obrábění v ose Y, jejichž základním prvkem je obvykle adaptér VDI pro nožové planžety nebo obráběcímu stroji přizpůsobená upínací jednotka s upínáním nožových planžet pomocí šroubů, jsou značně dlouhé a štíhlé, aby umožňovaly dosah do prostoru mezi hlavním vřetenem a protivřetenem a upichování v blízkosti sklíčidla. Ve směru osy X je proto celá nástrojová sestava opět málo tuhá v porovnání s tím, působí-li zatížení v ose Y a řezná síla je orientovaná směrem do nástrojové sestavy a proti revolverové hlavě. Upichování v ose Y může pomoci oba tyto problémy eliminovat.

Začínáme

Investice do upichování v ose Y znamená především změnu přístupu k upichovacím operacím a souvisejícím pracovním postupům. Tato metoda nabízí způsob, jak ve větší míře beze zbytku využít schopnosti strojů, které jsou již osou Y vybaveny. Alternativně je to možnost, která může podstatně zvýšit produktivitu upichovacích operací na novém stroji nebo při použití modifikovaného provozního uspořádání.

Platí, že téměř každý víceúčelový stroj nebo soustružnické centrum vybavené osou Y a podavačem tyčí má potenciál pro využití upichování v ose Y, které také může nabídnout příležitost ke zúžení nástrojového inventáře, protože je zapotřebí méně speciálních nožových planžet. Mezi další výhody upichování v ose Y patří zcela minimální potřeba změny typického výrobního uspořádání; využití stejného programu pro všechny obráběné součásti a potenciál pro dosažení značných časových úspor v případě, že obrobek je upnut na obou jeho koncích, protože při upichování nelze provádět jiné operace.

Ale hlavně, upichování v ose Y nabízí příležitost k dosažení rychlé návratnosti investic díky velmi nízkým počátečním investicím na prvotní programování a běžným nákladů na nástroje. K návratnosti investic rovněž napomáhá výrazné zvýšení produktivity díky vyšším hodnotám řezných parametrů.

Sandvik Coromant

Společnost Sandvik Coromant, která je součástí globální průmyslové strojírenské skupiny Sandvik, zaujímá vedoucí postavení v oblasti výroby nástrojů a nabídky odborných znalostí a řešení pro obrábění kovů, kterými se řídí průmyslové standardy a inovace požadované kovozpracujícím průmyslem nyní, i pro další průmyslovou epochu. Podpora vzdělávání, rozsáhlé investice do výzkumu a vývoje a silné partnerství se zákazníky jsou zárukou rozvoje technologií obrábění, které mění, ukazují cestu a ženou vpřed budoucí průmyslovou výrobu. Celosvětově společnost Sandvik Coromant vlastní více než 3100 patentů, zaměstnává více než 7900 zaměstnanců a své zastoupení má ve 150 zemích.Podrobnější informace naleznete na: www.sandvik.coromant.com