Audi začíná psát novou kapitolu své úspěšné historie v oblasti lehké konstrukce. Ve skeletu karoserie nadcházející generace Audi A8 nalezne poprvé uplatnění inteligentní kombinace čtyř materiálů. To je větší materiálová rozmanitost než u všech dosud sériově vyráběných modelů značky se čtyřmi kruhy. Luxusní limuzína tak znovu dokazuje svou roli průkopníka inovací v lehké konstrukci automobilů. Nízká hmotnost a vysoká tuhost tvoří základy pro ještě lepší jízdní výkony, vyšší hospodárnost i maximální bezpečnost.

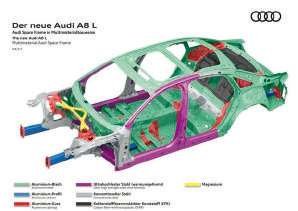

Odborníci značky Audi na lehkou konstrukci se již dávno nezaměřují pouze na jeden materiál. Kombinací hliníku, oceli, hořčíku a kompozitů, vyztužených uhlíkovými vlákny, v konstrukci prostorového rámu Audi Space Frame pro novou generaci modelu Audi A8 posouvají koncept vícemateriálové konstrukce na novou úroveň – v souladu s mottem „správný materiál na správném místě ve správném množství“.

Audi stabilně používá nové technologie materiálů a způsoby konstrukce, které přinášejí zákazníkům bezprostřední výhody – a to nejen z hlediska hmotnosti. Budoucí vlajková loď překonává svého vynikajícího předchůdce přibližně o čtvrtinu vyššími hodnotami torzní tuhosti – rozhodujícího parametru pro precizní ovladatelnost a příjemný akustický komfort.

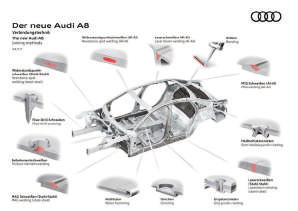

Zadní stěna z kompozitu, vyztuženého uhlíkovými vlákny, se vyznačuje extrémně vysokou torzní tuhostí a pevností. Celkovými rozměry se jedná o největší díl skeletu prostoru pro cestující nového modelu Audi A8 a na torzní tuhosti celého vozidla se podílí 33 procenty. V závislosti na míře zatížení jednotlivých oblastí použili inženýři šest až devatenáct vrstev uhlíkových vláken, které zaručují optimální přenos zatížení v podélném, resp. příčném směru, jakož i smykových sil. Jednotlivé vrstvy uhlíkových vláken jsou složeny z pásů o šířce 50 milimetrů, které lze libovolně skládat tak, aby bylo dosaženo potřebných úhlů orientace uhlíkových vláken a minimálního množství jejich odstřižků. Inovativní postup přímého pokládání vláken, vyvinutý speciálně k tomuto účelu, umožnil zcela upustit od mezikroku výroby jednosměrné výztuže, který je normálně nezbytný. Celek s požadovanými vrstvami uhlíkových vláken se v rovněž nově vyvinutém procesu zalívá epoxidovou pryskyřicí a jeho vytvrzení je otázkou několika minut.

Zadní stěna z kompozitu, vyztuženého uhlíkovými vlákny, se vyznačuje extrémně vysokou torzní tuhostí a pevností. Celkovými rozměry se jedná o největší díl skeletu prostoru pro cestující nového modelu Audi A8 a na torzní tuhosti celého vozidla se podílí 33 procenty. V závislosti na míře zatížení jednotlivých oblastí použili inženýři šest až devatenáct vrstev uhlíkových vláken, které zaručují optimální přenos zatížení v podélném, resp. příčném směru, jakož i smykových sil. Jednotlivé vrstvy uhlíkových vláken jsou složeny z pásů o šířce 50 milimetrů, které lze libovolně skládat tak, aby bylo dosaženo potřebných úhlů orientace uhlíkových vláken a minimálního množství jejich odstřižků. Inovativní postup přímého pokládání vláken, vyvinutý speciálně k tomuto účelu, umožnil zcela upustit od mezikroku výroby jednosměrné výztuže, který je normálně nezbytný. Celek s požadovanými vrstvami uhlíkových vláken se v rovněž nově vyvinutém procesu zalívá epoxidovou pryskyřicí a jeho vytvrzení je otázkou několika minut.

Díly z oceli, tvářené za tepla včetně tvrzení, tvoří skelet prostoru pro cestující nejvyšší úrovně pevnosti. Jeho součástí jsou kromě spodní části dělicí stěny mezi motorovým prostorem a interiérem také boční prahy, střešní sloupky B a přední část rámu střechy. Některé uvedené díly se vyrábějí z laserem svařovaných tvarových přístřihů s různou tloušťkou, jiné jsou navíc částečně zušlechtěny. Výsledkem je nižší hmotnost a vyšší pevnost, a to zejména v oblastech důležitých pro bezpečnost.

Hliníkové komponenty mají s 58 procenty nejvyšší podíl v konstrukci karoserie nového Audi A8. Hliníkové odlitky uzlových spojů, výtlačně lisované profily a plechy jsou hlavními stavebními prvky v konstrukci prostorového rámu ASF. I zde přináší konkurence materiálů pokrok. Nové slitiny s nejvyšším stupněm pevnosti dosahují po vytvrzení pevnosti v tahu více než 230 MPa. Příslušná mez průtažnosti činí při zkoušce tahem více než 180 MPa a u slitin pro profily to je více než 280 MPa, resp. více než 320 MPa – to jsou výrazně vyšší hodnoty než dosud.

Inteligentní kombinaci materiálů završuje výztuha z hořčíku mezi věžemi pro uložení tlumicích a pružicích vzpěr. V porovnání s předchůdcem je tato výztuha o 28 procent lehčí. Vzpěra zaručuje vysokou torzní tuhost karoserie a k věžím pružicích a tlumicích vzpěr je připevněna hliníkovými šrouby. Při čelním nárazu jsou působící síly přenášeny třemi různými dráhami v rámci deformační zóny přídě vozidla.

Nejen prostorový rám Audi Space Frame nadcházející generace modelu A8 má zcela novou podobu. Také výrobní haly závodu Neckarsulm byly pro budoucí vlajkovou loď nově vybaveny. Jen pro výstavbu nové karosárny o výšce 41 metrů bylo zapotřebí 14 400 tun oceli, což je dvojnásobné množství materiálu, z něhož je postavena Eiffelova věž v Paříži. Velmi komplexní a zároveň energeticky hospodárná výroba používá 14 různých metod spojování dílů, mezi něž patří i speciální metoda spojování dvou různých materiálů lemováním v prostoru předních a zadních dveří. Tato čistě mechanická, „studená“ technologie spojuje hliníkový rám boční stěny s ocelovými plechy nejvyššího stupně pevnosti, tvářenými za tepla včetně tvrzení, v oblastech střešních sloupků B, rámu střechy a prahů. Inženýrům se tak podařilo zvětšit otvory pro boční dveře až o 36 milimetrů v porovnání s předchůdcem. Díky tomu je nastupování a vystupování ještě komfortnější a zároveň se zvětšilo zorné pole řidiče v oblasti střešních sloupků A, která hraje pro bezpečnost zásadní roli.

Nejen prostorový rám Audi Space Frame nadcházející generace modelu A8 má zcela novou podobu. Také výrobní haly závodu Neckarsulm byly pro budoucí vlajkovou loď nově vybaveny. Jen pro výstavbu nové karosárny o výšce 41 metrů bylo zapotřebí 14 400 tun oceli, což je dvojnásobné množství materiálu, z něhož je postavena Eiffelova věž v Paříži. Velmi komplexní a zároveň energeticky hospodárná výroba používá 14 různých metod spojování dílů, mezi něž patří i speciální metoda spojování dvou různých materiálů lemováním v prostoru předních a zadních dveří. Tato čistě mechanická, „studená“ technologie spojuje hliníkový rám boční stěny s ocelovými plechy nejvyššího stupně pevnosti, tvářenými za tepla včetně tvrzení, v oblastech střešních sloupků B, rámu střechy a prahů. Inženýrům se tak podařilo zvětšit otvory pro boční dveře až o 36 milimetrů v porovnání s předchůdcem. Díky tomu je nastupování a vystupování ještě komfortnější a zároveň se zvětšilo zorné pole řidiče v oblasti střešních sloupků A, která hraje pro bezpečnost zásadní roli.

Audi má výsadní postavení mezi prémiovými výrobci v oblasti metod spojování materiálů „za tepla“ díky vývoji dálkového laserového svařování hliníku. Přesná poloha laserového paprsku ve vztahu k okrajům svařovaných materiálů výrazně snižuje riziko vzniku trhlin v důsledku působení tepla během výrobního procesu. Nová metoda umožňuje precizní kontrolu hloubky proniknutí laseru prostřednictvím přívodu tepla. Díky tomu může řízení procesu okamžitě zjistit šířku spáry mezi spojovanými díly a efektivně ji uzavřít použitím regulačních opatření. Vysoká rychlost posuvu a nízká spotřeba energie laserového paprsku snižuje emise CO2 tohoto výrobního kroku přibližně o čtvrtinu.

Nová metoda navíc snižuje pravidelné provozní náklady v sériové výrobě o 95 procent, protože není nutné nákladné řízení procesu v porovnání s konvenčním laserovým svařováním. Dálkové laserové svařování je dokonalým symbolem vyspělosti celé výroby nového modelu Audi A8.

První generace luxusní limuzíny s hliníkovou samonosnou karoserií přišla jako první s konstrukcí prostorového rámu Audi Space Frame (ASF) v roce 1994. Společnost Audi od té doby vyrobila více než jeden milion sériových automobilů na základě tohoto konstrukčního principu a důsledně neustále rozšiřuje své know-how v oblasti zpracování a používání materiálů i metod jejich spojování.

Zdroj: www.audi.cz