Při dodržení správného postupu lze z nabízených geometrií vrtáků vybrat takovou, která je navržena tak, že bude nejlépe odpovídat dané aplikaci a docílit tak zvýšení životnosti nástrojů, kvality a produktivity. Ale kolik výrobních inženýrů opravdu plně ocení přínos a výhody takových prvků, jako jsou geometrie špičky, tvar drážky, úhel stoupání šroubovice, délka příčného ostří, zkosení rohů, zpětný kužel, šířka vodicích fazetek nebo tloušťka žebra?

Při dodržení správného postupu lze z nabízených geometrií vrtáků vybrat takovou, která je navržena tak, že bude nejlépe odpovídat dané aplikaci a docílit tak zvýšení životnosti nástrojů, kvality a produktivity. Ale kolik výrobních inženýrů opravdu plně ocení přínos a výhody takových prvků, jako jsou geometrie špičky, tvar drážky, úhel stoupání šroubovice, délka příčného ostří, zkosení rohů, zpětný kužel, šířka vodicích fazetek nebo tloušťka žebra?

Výroba děr je nejčastěji prováděnou kovoobráběcí operací, proto je zdokonalování vrtacího procesu opatřením, které může znamenat opravdový přínos pro moderní ekonomiku obrábění. Jako počáteční vodítko pro výběr nástroje může posloužit jednoduché posouzení obráběné součásti, způsobu jejího upnutí a požadovaných děr. Mezi základní parametry kromě toho vždy patří průměr díry, její hloubka, tolerance, kvalita opracování, obráběný materiál, způsob upínání nástrojů, dostupné otáčky vřetena, efektivní výkon, stabilita nástrojové sestavy a velikost výrobní dávky. V úvahu je třeba vzít také požadavky na případné druhotné operace, jako je srážení hran, zahlubování, vystružování nebo výroba závitů soustružením/s pomocí závitníků.

Nejlepší kombinaci rychlosti penetrace a vysoké přesnosti díry nabízejí monolitní karbidové vrtáky. Ačkoliv se tento typ nástrojů řadí mezi vyspělé technologie, nejnovější vývoj posunul monolitní karbidové vrtáky na zcela novou úroveň, v mnoha ohledech právě díky zdokonalování jejich geometrií.

Je velmi dobře prokázáno, že úspěšná konstrukce vrtáku je taková, která zajišťuje správné utváření třísek a jejich spolehlivé odvádění směrem ven z díry a přitom dobře přenáší vznikající teplo mimo oblast řezu. Hlavní příčinou předčasného selhání vrtáku je hromadění třísek, které v případě, že není kontrolováno, může vést ke zhoršení kvality a/nebo tolerance díry, ale i k tepelnému opotřebení nástroje nebo dokonce k torznímu lomu. Dalším nejčastějším důvodem neočekávaného selhání vrtáku je teplo vznikající během vrtacího procesu v důsledku tření. Pouze v případě, že budou dbát na to, aby vrtáky měly geometrii, která co nejlépe vyhovuje pro danou aplikaci, mohou technici očekávat efektivní proces s bezproblémovým průběhem.

Pevnost nástroje zvyšuje především konstrukce žebra vrtáku ve spojení s šířkou plochy vedlejšího hřbetu. U naprosté většiny vrtáků se používá buď konstantní rychlost růstu tloušťky žebra, nebo konstantní tloušťka žebra.

Při provádění vrtacích operací nástroj rotuje a axiálně se posouvá směrem do součásti. Když se začnou vytvářet třísky, šroubovice vrtáku je pomáhá odvádět z místa řezu a ven z díry. Pokud má vrták žebra, jejichž tloušťka směrem ke konci drážky pro odvod třísek roste, potom se spolu s tím, jak nástroj vniká do obrobku, postupně zmenšuje prostor, kudy mohou odcházet třísky. Toto zmenšení příčného průřezu drážky vrtáku může bránit odvádění třísek a může mít za následek i poškození vrtáku. Aby se vyhnuli těmto problémům, měli by technici volit nejmodernější monolitní karbidové vrtáky, pro které je charakteristická konstrukce s konstantní tloušťkou žebra. Princip je v tomto případě takový, že díky zachování stejného příčného průřezu drážky vrtáku nemusí třísky při výstupu z obráběné součásti „stoupat vzhůru“.

Pokud jde o vrtání, je geometrie špičky pravděpodobně vůbec nejdůležitějším faktorem, protože se jako první dostává do kontaktu s obrobkem.  Je například všeobecně známo, že délka příčného ostří má rozhodující podíl na velikosti tlakové síly potřebné pro vniknutí do obráběné součásti. Snížení velikosti tlakové síly a zvýšení rychlosti penetrace lze dosáhnout zkrácením délky příčného ostří na základě snížení tloušťky žebra. Tento postup lze také využít pro vytvoření dalších břitů, což přispívá ke zlepšení kontroly utváření třísek.

Je například všeobecně známo, že délka příčného ostří má rozhodující podíl na velikosti tlakové síly potřebné pro vniknutí do obráběné součásti. Snížení velikosti tlakové síly a zvýšení rychlosti penetrace lze dosáhnout zkrácením délky příčného ostří na základě snížení tloušťky žebra. Tento postup lze také využít pro vytvoření dalších břitů, což přispívá ke zlepšení kontroly utváření třísek.

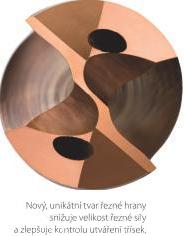

Při porovnání vrtáků s lomeným ostřím a vrtáků s vysoce výkonnými geometriemi špičky patří mezi hlavní rozdíly to, že u druhého typu je velmi dobře patrné charakteristické postupné zakřivení sekundárních břitů proti směru otáčení vrtáku, namísto toho, aby byly rovné. Cílem je v tomto případě jednak další zlepšení kontroly utváření třísek a také odstranění tlakových bodů, které mohou vznikat v místech jakýchkoli ostrých rohů.

Je zřejmé, že pro jakékoliv konstrukční řešení vrtáku má tvar drážky zcela zásadní význam z hlediska optimalizace jeho funkce a výkonnosti. Tvar drážky se promítá do schopnosti vrtáku utvářet a odvádět třísky (společně s teplem) z oblasti řezu.  V případě přesných geometrií vysoce výkonných monolitních karbidových vrtáků jsou drážky pro odvod třísek navrženy za pomoci vědeckých metod tak, aby umožňovaly dosažení maximálního řezného výkonu.

V případě přesných geometrií vysoce výkonných monolitních karbidových vrtáků jsou drážky pro odvod třísek navrženy za pomoci vědeckých metod tak, aby umožňovaly dosažení maximálního řezného výkonu.

Efektivita utváření třísek je určována různými pracovními parametry, ke kterým patří obráběný materiál, otáčky vřetena a rychlost posuvu. Mezi další parametry, které na ní rovněž mají vliv, patří tvar drážky pro odvod třísek, typ a geometrie špičky a úhel stoupání šroubovice. U mnoha vysoce výkonných monolitních karbidových vrtáků se s výhodou uplatňují inovativní konstrukční řešení tvaru drážky. Velice často je například upřednostňován konkávní tvar břitů, protože takové břity vytvářejí krátké a velmi těsně vinuté třísky, které daleko snáze odcházejí drážkou vrtáku.

Mezi další trendy, se kterými pracují výrobci vrtáků, patří to, že pro broušení vrtáků zkoušejí používat různé tvary kotoučů. Výsledné inovativní tvary drážek vrtáků způsobují změnu toku třísek a proto mají vliv také na schopnost vrtáku odvádět třísky ven z díry.

Velikost zpětného kužele a šířka vodicích fazetek jsou další dvě důležité geometrické charakteristiky, které mají vliv na výkonnost vrtáku. Fazetka vrtáku zajišťuje jeho vedení podél vnitřní stěny díry, přičemž ve srovnání s konvenčními vrtáky je u vysoce výkonných monolitních karbidových vrtáků šířka vodicí fazetky obvykle poněkud menší. Je to z důvodu, že je-li vyžadována přesnost, je nezbytné zmenšení šířky vodicích fazetek, což se projeví snížením velikosti tření na vnitřní stěně.

Úkolem zpětného kužele je snížení akumulace tepla, které v průběhu vrtání vzniká v důsledku tření. U většiny monolitních karbidových vrtáků s vysokými technickými parametry se také lze setkat s velkým zpětným kuželem, který se osvědčil jako dobrý způsob pro vytvoření větší vůle, když vrták vniká do obráběné součásti, čímž se minimalizuje množství vznikajícího tepla.

Mezi nedávno představené inovace, které měly dopad na trh s nástroji pro vrtání, patří vrták CoroDrill 860, považovaný společností Sandvik Coromant za nejrychlejší monolitní karbidový vrták, který je v současné době k dispozici.

CoroDrill 860 byl navržen tak, aby u špičkových vrtacích operací v maximální možné míře eliminoval nevyhnutelné kompromisy mezi výkonností a bezpečností. Tento nový vrták, který je určený především pro obrábění nízkouhlíkových ocelí a ocelí tvořících dlouhé třísky (ISO P), umožňuje řešení problémů s utvářením třísek a příliš velkými řeznými silami, kterým bylo třeba čelit v minulosti. Tvar jeho ostří a efektivní pracovní vůle umožňují dosažení nízkých hodnot řezné síly, lepší kontroly utváření třísek a vyšší rychlosti penetrace. Kromě toho, nově navržený tvar zaoblení řezné hrany a rohů na špičce vrtáku snižuje riziko vylamování břitů a zlepšuje přilnavost povlaku.

Konstrukce špičky vrtáku umožňuje jeho samovystředění, zatímco zesílené rohy zvyšují jeho pevnost a také bezpečnost a spolehlivost obráběcího procesu, které jsou mnohem vyšší než u univerzálnějších typů vrtáků. A v neposlední řadě, vrtáky díky nové geometrii v kombinaci s pokrokovým řešením tvaru drážky disponují břity optimalizovanými s ohledem na efektivitu odvádění třísek, a to i při vysokých rychlostech penetrace.

Automobilový průmysl je jedním z celé řady odvětví, kde se obrobny silně zaměřují na získávané výhody. Výsledky případových studií tak zde vždy přinášejí impozantní výsledky. Například při vrtání průchozích děr o průměru 6,90 mm, určených pro řezání závitů v krytu motoru z nízkolegované oceli (s využitím mikrolubrikace – MQL), umožnil vrták CoroDrill 860 ve srovnání s konkurenčním výrobkem nejenom zvýšení produktivity, ale i prodloužení životnosti nástrojů o 62 procent. Rychlost penetrace se zvýšila z 387 na 627 mm/min.

Podobně i při vrtání průchozí díry se zkosenou hranou o průměru 8,5 mm v náboji kola vyrobeného z nelegované oceli na odlitky o tvrdosti 255HB (kde byl jako řezná kapalina použit olej dodávaný ve velkém množství), dosáhl vrták CoroDrill 860 o 98 procent vyšší produktivity. Jako další příklad silných stránek tohoto nástroje, spočívajících v jeho vyšší spolehlivosti při vysokých hodnotách řezných parametrů, lze zmínit případ, kdy tento nástroj při vrtání průchozích děr o průměru 10,50 mm v hnací nápravě (složené) z nízkolegované oceli umožnil zvýšení produktivity o 100 procent.

Všem technikům, kteří chtějí vědět, kolik přesně mohou při použití nejmodernějších monolitních karbidových vrtáků ušetřit, je určena užitečná aplikace Drilling App pro platformu iPhone, poskytovaná společností Sandvik Coromant. Aplikace Drilling App umožňuje výrobním závodům rychlý a snadný způsob výpočtu doby cyklu a nákladů pro všechny vrtací a závitořezné operace.

Po zadání několika jednoduchých vstupních parametrů, jako např. průměru vrtáku, řezné rychlosti, otáček vřetena a rychlosti posuvu, poskytne tato aplikace výrobním závodům nejenom věrohodné údaje, např. o délce cyklu nebo nákladech na vyrobenou díru, ale také další užitečné informace, jako jsou ISO tolerance díry a hřídele nebo odkazy na online podporu prostřednictvím video ukázek na YouTube nebo na webových stránkách společnosti Sandvik Coromant. Při experimentování s daty dokáže tato aplikace zvýraznit, jak i malé změny mohou mít velký vliv na dosažené výsledky.