WITTMANN 4.0

Flexibilní pracoviště ve smyslu Průmysl 4.0

Nejvyšší flexibilita: WITTMANN 4.0 umožňuje připojení a odpojení periferních zařízení pomocí spínače umístěného na stroji

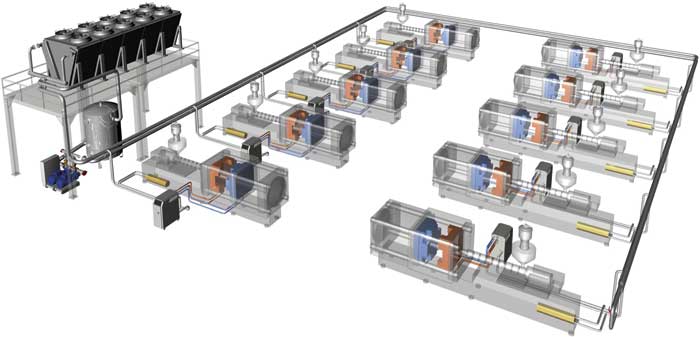

Skupina WITTMANN představuje prostřednictvím WITTMANN 4.0 doposud jedinečné řešení v oboru vstřikování, které splňuje všechny požadavky s ohledem na ucelený sběr dat, a to současně s nejvyšší flexibilitou při vytváření jednotlivých výrobních pracovišť.

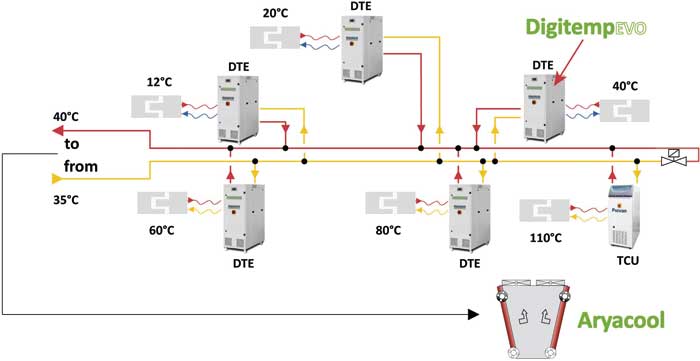

Technickým základem Průmyslu 4.0 je inteligentní a digitální síťové propojení strojů, přístrojů a senzorů tak, aby se umožnila komunikace všech účastníků přes internet věcí. Prvořadým cílem této snahy na poli digitalizace je zlepšení provozní efektivity pomocí inteligentních, samo se optimalizujících průmyslových systémů, pomocí flexibilních výrobních metod a zlepšené analýzy kvality. Jelikož s ohledem na standardizaci datové komunikace mezi jednotlivými výrobci byly prostřednictvím VDMA (Verband Deutscher Maschinen- und Anlagenbau e.V.) nastartovány úspěch slibující iniciativy, vyvstala pro jednotlivé výrobce strojů a zařízení nutnost postupně dostat do podvědomí tyto odpovídající standardizace v oblasti síťového propojení a adresování účastníků sítě. Příslušná problematika pro lisovny plastů spočívá totiž v tom, že se nyní při příchodu dalších účastníků internetu věcí jedná částečně o mobilně působící jednotky, které současně provádějí funkce závislé na konkrétním místě. Zatímco z hlediska adresování sítě nevzniká žádný rozdíl, kde se například temperační přístroj nebo mobilní sušička momentálně ve výrobní hale fyzicky nachází, je tato informace pro sběr dat a jejich analýzu zcela zásadní. Chybné přiřazení periferních přístrojů ke zpracovatelským strojům, a tedy chybné zobrazení výrobních pracovišť, by každý způsob sběru dat a jejich vyhodnocení vedl od počátku k absurditě.

Průkopnický výkon WITTMANN 4.0

WITTMANN 4.0 představuje odpověď skupiny WITTMANN na tuto problematiku. Prostřednictvím WITTMANN 4.0 může být pomocí řídícího systému vstřikovacího stroje UNILOG B8 od WITTMANN BATTENFELD obsluhován jak samotný vstřikovací stroj, tak i tímto způsobem připojené roboty WITTMANN (vybavené řídícím systémem R8.3 popř. novým R9) a WITTMANN periferní zařízení (s řízením net8). To umožňuje inteligentní a přístrojově specifickou interakci mezi jednotlivými zařízeními. Z tohoto důvodu umožňuje WITTMANN 4.0 předávání nastavovacích dat a procesních parametrů všem zařízením, které jsou připojeny na jeden nadřazený ERP- popř. MES‑systém. V rámci WITTMANN 4.0 zde MES/ERP‑systém musí přistupovat nikoliv na skutečně fyzicky přítomná zařízení, nýbrž – a to zcela ve smyslu Průmyslu 4.0 – jen na kyberneticko‑fyzikální modely účastníků jednoho pracoviště, které reprezentují vlastní zařízení.

Jednoduché a flexibilní

Jedinečná přednost tohoto systému spočívá nyní v tom, že se MES‑systém nebo jinak formulováno, obsluhy MES‑systému, nemusí důkladně zabývat nějakými detailními aspekty pracoviště. Rozhodně není zapotřebí pustit se do obvyklého nastavení, aby se exaktně definovalo, které přístroje tvoří pracoviště k jednomu danému časovému okamžiku. V kontrastu s většinou ostatních, běžně se vyskytujících činností – kdyby se tato úloha realizovala pouze prostřednictvím manuálně prováděných úkonů a manipulací, přinášela by s sebou navýšení organizačních nákladů, a ještě k tomu by byla krajně náchylná k chybám. Neboť v konečném důsledku výroba vstřikovaných dílů s sebou přináší to, že pracoviště jsou koncipována podle požadavků, které jsou kladeny na formu a díly. Požadována je tedy vysoká flexibilita.

Dalším významným důvodem pro nutnost flexibility při sestavování pracovišť představuje přerušení vazby na cykly údržby různých zařízení. Komponenty, které hrají nejvýznamnější nákladovou roli v jednom pracovišti jsou nejčastěji buď vstřikovací stroj nebo forma, a tyto by měly tak zpravidla definovat cyklus údržby celého pracoviště. Neboť v opačném případě by ostatní zařízení jednoho pracoviště, které požadují nejkratší cyklus údržby, mohla negativně ovlivnit efektivitu celého pracoviště. Odpovídajícím způsobem by se prodloužily časy amortizace strojů a zařízení a smysluplnost implementace technologie Průmyslu 4.0 jako celku by byla otázkou.

Jedinečný a obsáhlý

WITTMANN 4.0 je doposud jediné řešení v oblasti vstřikování, které kompletně spojuje všechna data a zároveň umožňuje flexibilní sestavení pracovišť. Uživatel profituje z koncepce WITTMANN 4.0 v mnoha ohledech. V lisovnách plastů je možné zachovat doposud naučené postupy sestavování výrobních pracovišť. Tímto se shromažďují výrobní a procesní data spolu s odpovídajícími přiřazeními k výrobním pracovištím a umožňují tak korektní a přesvědčivé vyhodnocení.

Skupina WITTMANN je přední celosvětový výrobce vstřikovacích strojů, robotů a periferních zařízení pro plastikářský průmysl se sídlem ve Vídni, Rakousko. Sestává ze dvou hlavních obchodních oblastí WITTMANN a WITTMANN BATTENFELD. Skupinu tvoří osm výrobních závodů v pěti zemích a prostřednictvím svých 33 dceřiných společností i obchodních zastoupení dodává výrobky na všechny významné světové trhy.

WITTMANN BATTENFELD realizuje další budování své pozice na trhu jako významný dodavatel vstřikovacích strojů a specialista pro pokrokové technologie procesů. V letošním roce oslaví již 10. výročí převzetí firmou Wittmann Kunststoffgeräte GmbH a při této příležitosti ve dnech 13.–14. června 2018 uspořádá firma pro své zákazníky dny otevřených dveří.

V současné době pracují stroje a zařízení WITTMANN a WITTMANN BATTENFELD ve více než 200 lisovnách plastů v České a Slovenské republice. Uživatelé strojů jsou především výrobci technických plastových dílů orientovaní na automobilový a elektrotechnický průmysl.

Wittmann Battenfeld CZ spol. s r. o.

Malé Nepodřice 67, Dobev

CZ-39701 Písek

tel.: +420 384 972 165

info@wittmann-group.cz