![]() Společnost Behr si jako cíl stanovila vyrábět díly pro automobily bezpečněji, ekologičtěji a hospodárněji. Snížení hmotnosti výlisků má zajistit technologie ENGEL foammelt. Ukázalo se, že díky fyzikálnímu napěňování jsou vstřikované díly nejen lehčí, ale zvýšila se i jejich reprodukovatelnost.

Společnost Behr si jako cíl stanovila vyrábět díly pro automobily bezpečněji, ekologičtěji a hospodárněji. Snížení hmotnosti výlisků má zajistit technologie ENGEL foammelt. Ukázalo se, že díky fyzikálnímu napěňování jsou vstřikované díly nejen lehčí, ale zvýšila se i jejich reprodukovatelnost.

Behr GmbH & Co. KG se specializuje na výrobu klimatizačních jednotek a chlazení motoru. Rozsah výroby je široký, neboť většinu plastových komponentů si vstřikují sami na více než 100 strojích po celém světě. Využívají k tomu různé technologie. Výrazný přínos měla technologie ENGEL foammelt. Před více než deseti lety investoval Behr do prvního zařízení a dnes již deset výrobních buněk umožňuje vyrábět lehčí automobily.

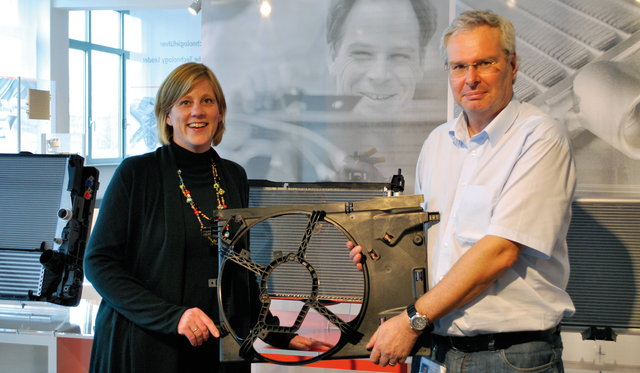

Katia Hendrickx, vedoucí oddělení plastů a Fritz Mundigl, specialista na vstřikování plastů, oba z firmy Behr ve Stuttgartu, s rámečkem ventilátoru. Díky přechodu z kompaktního vstřikování na napěňování pomocí MuCell se podařilo snížit hmotnost dílu.

Výrobní buňky se nacházejí v několika závodech: v bavorském městě Neustadt an der Donau, alsaském Rouffachu, v Montblanc na severu Španělska poblíž Tarragony, jakož i v Mošnově u Ostravy. Zatímco v Německu a Francii se vyrábějí kryty klimatizačních jednotek z polypropylenů plněných Talkumem, specializovaly se závody ve Španělsku a v ČR na obaly a rámečky ventilátorů pro chlazení motoru z polyamidů zesílených skelnými vlákny. Výroba součástí ventilátorů pomocí technologie MuCell probíhá na strojích ENGEL victory s uzavírací silou 300 a 600 tun. „Díky změně z kompaktního vstřikování na napěňování pomocí MuCell se nám podařilo snížit hmotnost dílů o osm procent“ říká Katia Hendrickx, vedoucí oddělení plastů firmy Behr ve Stuttgartu.

Při vstřikování s technologií MuCell se během plastifikace injektuje pod tlakem do plastové taveniny buď dusík nebo oxid uhličitý a tento plyn se v ní pak rovnoměrně rozprostře. Po vstříknutí do formy se plyn opět oddělí od taveniny a vytvoří se jemnobuněčná pěnová struktura. Díky tomu se spotřebuje méně suroviny a sníží se hmotnost výlisku. „Navíc se díly vyznačují mimořádně vysokou rozměrovou stabilitou“, zdůrazňuje Michael Fischer, vedoucí prodeje technologií ENGEL Austria v rakouském Schwertbergu. „Díly se nedeformují a nemají propady. Kromě toho lze realizovat i tenké stěny od 1 mm, což při kompaktním vstřikování není možné.“ Pod názvem ENGEL foammelt nabízí ENGEL Austria řešení na klíč s integrovanou napěňovací jednotkou ve spolupráci s firmou Trexel, Wilmington/MA, USA, vynálezcem technologie MuCell.

Lehká konstrukce je současný trend a ceny surovin neustále rostou – to jsou dva z důvodů, proč technologie napěňování získává na významu. Výhodou MuCell je, že úspora materiálu není na úkor stability dílu. „Vysoká stabilita tvaru vyráběných dílů byla pro nás klíčová při rozhodování o investici do této technologie“ říká Fritz Mundigl, specialista na vstřikování plastů ve firmě Behr. „Například u ventilátorů je přesnost obalu a rámečku důležitá pro jejich funkčnost.“

Kvalita dílů se po přestupu na technologii MuCell zvýšila více, než se očekávalo. „Dnes vyrábíme absolutně stejné díly“ říká Katia Hendrickx. „Náklady na odstranění asymetrického rozložení hmotnosti se výrazně snížily a reprodukovatelnost se naopak znatelně zvýšila. V takovém rozsahu jsme to neočekávali.“ I pro to má však Hendrickx připraveno vysvětlení: „Plyn se od taveniny prudce oddělí, což zapříčiní, že se polymer rozprostře rovnoměrně v celé kavitě včetně rohů. Takové přesnosti výroby nelze pomocí regulace dotlaku při kompaktním vstřikování docílit.“

Další výhodou technologie ENGEL foammelt je její vysoká efektivita, která je mimo jiné zapříčiněna velmi dobrou tekutostí napěněné taveniny. U firmy Behr to vedlo ke snížení doby cyklu o 15 procent.

Efektivita výrobních procesů je u společnosti Behr důležitá veličina, která podléhá kontinuální kontrole. Procesy se pravidelně analyzují, aby bylo možné rozpoznat a využít další potenciály optimalizace a měřit úspěch již zavedených opatření. Poslední větší analýza se uskutečnila minulý rok. „Významný poznatek přitom byl“, oznamuje Hendrickx, „že jsou dnes stroje v průměru menší než před několika lety.“ Menší stroje jsou při nákupu levnější, spotřebují méně energie a významně tak zvyšují efektivitu. „Za tento úspěch vděčíme bezsloupkovým strojům ENGEL“, říká Hendrickx, „pomáhá nám to i při zmenšování výrobních buněk.“

Protože uzavírací jednotky strojů ENGEL victory pracují bez vodících sloupků, je možné lépe využít plochu upínací desky. Rozměrnější formy se tak vejdou na relativně menší stroje. Při investování do nových strojů rozhoduje ve společnosti Behr vždy velikost formy ve spojení s potřebnou uzavírací silou a technologie foammelt vyžaduje z pravidla menší uzavírací sílu, než by byla nutná při kompaktním vstřikování.

Komponenty pro klimatizační jednotky a chlazení motoru pomocí technologie MuCell se vyrábí také v Mošnově v České republice.

Vedle bezsloupkové technologie a energeticky úsporné servohydrauliky strojů ENGEL byla technická podpora dalším rozhodujícím kritériem firmy Behr při volbě systémového dodavatele. „V oblasti servisu a kvality vidím u společnosti ENGEL jasnou konkurenční výhodu. ENGEL dokáže splnit i naše zcela individuální přání například během uvádění do provozu nových zařízení nebo při školení v našem závodě“ říká Hendrickx. Pro závod Montblanc ve Španělsku jsme potřebovali technika, který nemluví španělsky, ale katalánsky, aby naši spolupracovníci akceptovali novou technologii hned od začátku. „To bylo pro firmu ENGEL samozřejmostí. Jednotlivá zastoupení ENGEL se o nás ve všech závodech velmi dobře starají a přitom spolupracují velmi úzce s centrálou ve Schwertbergu, tak nedochází ke ztrátě informací.“

Vzhledem k tomu, že ENGEL dodává zařízení MuCell jako ucelený balíček, nese tento výrobce vstřikovacích strojů odpovědnost i za napěňovací jednotku. „Máme tak pouze jednoho partnera a šetříme tím čas“ říká Hendrickx. „Kromě toho se vyhneme problému s rozhraními.“ Kvůli neustále rostoucí komplexnosti výrobních zařízení budou tyto aspekty v budoucnosti stále významnější. „My budeme MuCell pro budoucí aplikace dále vyvíjet“ říká Katia Hendrickx. Vysoce integrovaný proces MuCell by mohl například představovat zajímavou alternativu při výrobě držáků.

Behr GmbH & Co. KG ve Stuttgartu je systémovým partnerem mezinárodního automobilového průmyslu. Společnost se specializuje na klimatizace pro automobily a chlazení motoru. Obrat za obchodní rok 2011 činil 3,7 miliardy euro. Behr zaměstnává ve svých 36 výrobních závodech a 17 výzkumných a rozvojových centrech po celém světě asi 17400 zaměstnanců.