Přesnost u malosériové výroby často trpí vlivem stále se měnících úloh a podmínek výroby. V mnoha případech jsou příčinou trvalé a nevypočítatelné změny teplotních poměrů stroje a jeho pohonů, které vedou k tepelné roztažnosti kuličkových šroubů. Měření polohy v uzavřené smyčce lineárními snímači HEIDENHAIN tato kolísání hnacího ústrojí eliminují. Zjišťují vždy přesnou polohu stolu stroje. Výsledkem jsou stále přesné výrobky a přísně dodržované tolerance.

Malé série, které se často mění, vyžadují i nejmodernějších provozech něco navíc, pokud má být jejich výroba přesná a hospodárná. Mnoho času a personálního nasazení vyžaduje především organizace a logistika. Veškeré přípravy, výrobní postupy a následné zpracování musí na sebe co nejpřesněji navazovat. Pokud je totiž vlastní obrábění rychlejší než seřizování strojů a zařízení, mají prodlevy značný vliv. Počítat je také třeba s náročným a časově těsným plánováním dalšího obsazení stroje. Není proto divu, že se při všech těchto nárocích na organizaci a plánování téma přesnosti při malosériové výrobě netěší žádné zvláštní pozornosti.

Malé série, které se často mění, vyžadují i nejmodernějších provozech něco navíc, pokud má být jejich výroba přesná a hospodárná. Mnoho času a personálního nasazení vyžaduje především organizace a logistika. Veškeré přípravy, výrobní postupy a následné zpracování musí na sebe co nejpřesněji navazovat. Pokud je totiž vlastní obrábění rychlejší než seřizování strojů a zařízení, mají prodlevy značný vliv. Počítat je také třeba s náročným a časově těsným plánováním dalšího obsazení stroje. Není proto divu, že se při všech těchto nárocích na organizaci a plánování téma přesnosti při malosériové výrobě netěší žádné zvláštní pozornosti.

Rozumná základní přesnost je obyčejně konstrukční charakteristikou moderních strojů. Záludnosti však tkví, jak tomu často bývá, v detailech; v tomto případě se jedná o tepelné deformace způsobené vnitřními tepelnými zdroji ve stroji a tím i při vlastním obrábění.

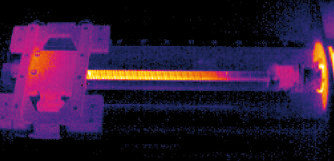

Že se materiály působením tepla roztahují, je samozřejmost. U lineárních os se to týká především kuličkových šroubů. Ty se během obrábění ohřívají při každém pojezdu stolu stroje působením předpětí a s tím spojeného tření mezi kuličkami oběžného vřetena a matice.

Takzvané předepnuté uložení kuličkového šroubu mu umožňuje s tím spojenou roztažnost, zamezující škodám na uložení. Vzhledem ke koefi cientu tepelné roztažnosti oceli 10 μm na metr délky a jeden stupeň rozdílu teploty lze tuto roztažnost pro ocelový kuličkový šroub snadno spočítat. U kuličkového šroubu o délce 1 m tedy dojde při vzrůstu teploty o 1 °C k odchylce 10 μm. Vzhledem k tomu, že jsou teploty kuličkového šroubu 45 °C celkem běžné (jedná se o nárůst teploty o 25 °C oproti optimální teplotě 20 °C), lze skutečné rozměrové odchylky snadno předvídat.

V pondělí ráno má stroj po víkendu v klidovém stavu ideální teplotu 20 °C. Nyní začíná příprava a seřizování pro malou sérii 40 dílců. Jedná se průměrně náročné obrábění bez příliš vysokých pojezdových rychlostí stolu stroje, s maximální rychlostí posuvu cca 3,5 m/min. Do obrobků mají být vyvrtány vždy dvě díry s roztečí 350 mm a má být ofrézován obrys. Obrábění trvá pět a půl minuty, tolerance rozteče činí ± 0,02 mm.

Následná kontrola kvality zjistila, že ze 40 zhotovených obrobků je pouze prvních 25 v mezích tolerance. Celkem 40 procent výroby jsou zmetky, což je katastrofální výsledek! Co se stalo?

Během obrábění se kuličkový šroub trvale zahříval. Po 25. obrobku dosáhlo zahřátí kritického bodu, ve kterém tepelná roztažnost kuličkového šroubu překročila rámec tolerance ± 0,02 mm. U posledního dílce činila odchylka dokonce 70 μm. Jednoduchý trik umožní jasně zviditelnit tuto odchylku: po obrobení 40. dílce je první obrobek znovu upnut do stroje; přistavení ve směru Z se rozpůlí. Druhé vrtání, vytvořené tímto způsobem do již hotového obrobku, zanechalo ve stávajících otvorech zřetelně viditelné hrany; a stejně tak druhé frézování obrysu – výsledek 70 μm tepelného roztažení kuličkového šroubu.

Problémem výroby malých sérií však není snadno vypočítatelná délková roztažnost. Problémem jsou trvale se měnící předpoklady a rámcové podmínky, vzhledem k nimž nelze vývoj teploty ve stroji vypočítat. Protože po první malé sérii v pondělí ráno bude stroj obratem přestaven na následující obrábění. Avšak jaké teplotní podmínky nyní vládnou ve stroji? Poklesla teplota během přestavování opět na 20 °C, nebo je v kuličkovém šroubu ještě nějaká zbytková teplota? To nikdo neví a s každou následující sérií budou podmínky stále hůře postižitelné. Praktické hodnoty pro budoucí obrábění nelze odvodit. Stejným obráběním by mohlo příště vzniknout více nebo méně zmetků podle toho, při jaké výchozí teplotě kuličkového šroubu bylo obrábění zahájeno a jak se vyvíjela teplota kuličkového šroubu.

Problémem výroby malých sérií však není snadno vypočítatelná délková roztažnost. Problémem jsou trvale se měnící předpoklady a rámcové podmínky, vzhledem k nimž nelze vývoj teploty ve stroji vypočítat. Protože po první malé sérii v pondělí ráno bude stroj obratem přestaven na následující obrábění. Avšak jaké teplotní podmínky nyní vládnou ve stroji? Poklesla teplota během přestavování opět na 20 °C, nebo je v kuličkovém šroubu ještě nějaká zbytková teplota? To nikdo neví a s každou následující sérií budou podmínky stále hůře postižitelné. Praktické hodnoty pro budoucí obrábění nelze odvodit. Stejným obráběním by mohlo příště vzniknout více nebo méně zmetků podle toho, při jaké výchozí teplotě kuličkového šroubu bylo obrábění zahájeno a jak se vyvíjela teplota kuličkového šroubu.

Měření polohy lineárním snímačem je naproti tomu nezávislé na tepelné roztažnosti kuličkového šroubu a na dalších obvyklých vlivech. Tak zvaná regulace v uzavřené smyčce zjišťuje polohu stolu stroje vždy přesně. Výsledkem je stabilní výroba s trvale vysokou kvalitou obrobků.

To prokazuje porovnávací obrobení k již výše popsanému příkladu. Na stroji s regulací v uzavřené smyčce nevznikají žádné zmetky; všechny obrobky leží v rámci zadané tolerance. Opakované obrobení prvního dílce po zhotovení 40. obrobku s polovičním přistavením ve směru Z nezanechává žádné viditelné hrany. Právě pro podniky, které se specializují na malosériovou výrobu, je použití stroje s měřením polohy v uzavřené smyčce s lineárními snímači investici, která se vyplatí.