ŠKODA AUTO (ŠKODA) je jedním z nejstarších světových výrobců automobilů. Historie společnosti se datuje do roku 1895, kdy Václav Laurin a Václav Klement započali spolupráci, která položila základy pro více než 100 let odborných znalostí v českém automobilovém průmyslu.

ŠKODA se stala klíčovou značkou v portfoliu koncernu Volkswagen, který zaměstnává více než 26 500 lidí po celém světě. Společnost vyrábí sedm modelů automobilů – Citigo, Fabia, Roomster, Octavia, Yeti, Superb a Rapid – a v roce 2011 vyrobila 879 000 vozů. Díky značným investicím koncernu Volkswagen do rozvoje a výroby jsou nyní automobily ŠKODA příkladem kvalitních, spolehlivých a praktických vozů s velkou užitnou hodnotou.

Vedení ŠKODY definovalo deset strategických iniciativ pro podporu růstu podniku, z nichž některé budou řízeny nebo asistovány výrobní inženýrskou skupinou. Půjde o sdílení a opětovné použití modulů mezi více modely automobilů, zkrácení výrobní doby – tedy času potřebného na výrobu jednotky, optimalizaci návratnosti investic a také vytvoření nových závodů a výrobních linek v zámoří. Výrobní strojírenská skupina rozhodla, že mnohým z těchto iniciativ by nejlépe vyhovělo rozšíření projektu digitální továrny.

Vedení ŠKODY definovalo deset strategických iniciativ pro podporu růstu podniku, z nichž některé budou řízeny nebo asistovány výrobní inženýrskou skupinou. Půjde o sdílení a opětovné použití modulů mezi více modely automobilů, zkrácení výrobní doby – tedy času potřebného na výrobu jednotky, optimalizaci návratnosti investic a také vytvoření nových závodů a výrobních linek v zámoří. Výrobní strojírenská skupina rozhodla, že mnohým z těchto iniciativ by nejlépe vyhovělo rozšíření projektu digitální továrny.

Projekt digitální továrny společnosti ŠKODA je komplexní inženýrský přístup, který zahrnuje celou řadu metod, postupů a nástrojů určených k podpoře průmyslové výroby. Zahranuje použití nejmodernějších softwarových technologií pro vytvoření digitální továrny, která se stane přesným virtuálním obrazem fyzické výroby.

Mezi úkoly týmu digitální továrny patří tvorba metodiky pro použití digitálních výrobních nástrojů, provádění dlouhodobých plánů a stanovení cílů pro tuto iniciativu. Tým asistuje také při plánování a optimalizaci vývoje produktů a poskytuje ergonomické simulace pomocí systémů pro snímání pohybu. Mezi další úkoly týmu patří komunikace se skupinou Volkswagen a společné rozvíjení a uplatňování skupinových norem, včetně zvýšení interního povědomí o této iniciativě.

Detekce procesních nedostatků až po započetí výroby vede k časově náročným a nákladným změnám. Úkolem výrobního inženýrství je tyto problémy identifikovat, analyzovat a vyřešit dříve, než se objeví v dílně. Různé oddělení společnosti ŠKODA, jako například BIW plánování či oddělení nástrojů a logistického plánování, používají řadu digitálních výrobních nástrojů z portfolia Tecnomatix® společnosti Siemens PLM Software. Tecnomatix se používá v procesu plánování, pro tvorbu simulací, pro ověřování a optimalizaci. Jeho nástroje podporují analýzu a validaci plánového výrobního konceptu v rané fázi výrobního procesu, tedy ještě před samotnou výrobou fyzického prototypu. To umožňuje jakémukoli výrobnímu inženýrovi, který se podílí na vývoji, vizualizovat budoucí proces a navrhnout zlepšení. Ve výsledku jsou hlavní návrhy založené na hlubší analýze a mohou být posouzeny a schváleny včas. Tím je možné zredukovat nadbytečné opravy ve výrobním procesu.

Digitální továrna obsahuje integrovanou síť digitálních modelů, metod, simulací a 3D vizualizací, které jsou určené pro komplexní plánování, realizaci, řízení a neustálé zlepšování všech výrobních procesů. Digitální továrna vytváří aktuální digitální obraz plánované nebo stávající výroby, který umožňuje transparentní a okamžitou komunikaci v oblasti proveditelnosti, pokroku a nákladů na nové procesy a produkty.

ŠKODA využívá různé aplikace z portfolia Tecnomatix. Využívá například robotiku a automatizaci plánovacích nástrojů pro BIW linky. Pro analýzu a vyhodnocování zátěže pracovníků a pro optimalizaci ergonomiky jsou vhodné lidské simulační nástroje, které pracují na základě zaznamenaných pohybů ze snímače. ŠKODA využívá i logistické plánovací nástroje pro optimalizaci interních logistických procesů.

Tým digitální továrny ŠKODA definoval v letech 2012 a 2013 čtyři BIW projekty. Tyto projekty zahrnují získávání údajů o produktu, vytvoření knihovny nástrojů a procesů, osvojení pracovních postupů skupiny Volkswagen a datového modelu, za použití aplikace Process Designer. Součástí je také používání aplikace Process Simulate pro 3D robotickou simulaci a offline programování. Obě aplikace, Process Designer i Process Simulate, se nachází v portfoliu Tecnomatix.

Tyto čtyři projekty odráží strategický posun od dřívější iniciativy v oblasti BIW, která vycházela pouze z použití softwaru RobcadTM. Tento software z portfolia Tecnomatix je určený pro 3D simulaci jednotlivých robotických pracovních buněk. Oproti minulosti má ale nyní tým mnohem větší zodpovědnost. Musí virtuálně naplánovat a simulovat celou výrobní linku BIW, a právě k řešení těchto úkolů bude využívat aplikace Process Designer a Process Simulate.

Skupina Volkswagen nasadila Process Designer již před několika lety a vyvinula koncepci Dikab (Dikab je německá zkratka pro digitální BIW). Dikab představuje datový model včetně pracovních postupů a metodiky, které umožňují lepší interní komunikaci v rámci skupiny a externí komunikaci s dodavateli výrobního inženýrství, založenou na správě dat pomocí Process Designer.

Koncepce Dikab obsahuje vlastní datové schéma, které definuje datový model a specifickou hierarchii modelování na výrobní lince. Volkswagen již vydal druhou verzi Dikab, která inkorporovala modifikace požadované uživateli. Součástí této koncepce je i rozhraní mezi softwary Process Designer a Teamcenter® od Siemens PLM Software. Využití Teamcenter podporuje častou aktualizaci dat produktu (geometrie a metadata) od návrhu produktu až po zpracovatelské a inženýrské prostředí.

Process Designer používá ŠKODA dle konceptu Volkswagen Dikab pro každý automobilový projekt. Existují zde ale některé jedinečné možnosti používání aplikace Process Designer v rámci společnosti ŠKODA. Třeba tam, kde jsou přizpůsobené vizualizované pracovní instrukce pro lidskou činnost na BIW výrobní lince. Ty umožňují změnu a optimalizaci výrobního pořadí nejen před zahájením výroby, ale i po ní. Dalším příkladem by mohly být výpočty základní doby potřebné pro manuálních operace, které vychází z časové normy vzniklé při měření ve výrobě společnosti ŠKODA.

ŠKODA neomezuje používání Process Designer pouze na fázi plánování koncepce. Inženýři ŠKODY používají aplikaci také při výrobě. Pomocí speciálního uzpůsobeného rozhraní Process Designeru pro Techedit (Techedit je hlavní systém ve společnosti ŠKODA pro výpočty a objednávání částí pro každý výrobní útvar). Pomáhá zajistit, aby byla správná část dodána na správné místo a použita na výrobní lince. Process Designer zahrnuje celou správu kusovníku (BOM), spolu s výrobním procesem (operace, výrobní procesy a časy). ŠKODA nazývá tuto kombinaci „Technologický BOM.“

Tento projekt navíc zahrnuje vývoj metodiky pro zvýšení účinnosti dat o výrobku a příslušných výrobních operací a také pro použití variant, které jsou založené na funkčnosti Process Designer.

Cílem projektu virtuálního provozu by mělo být zkrácení doby potřebné pro zprovoznění produkce na BIW lince. Je to důležité zejména při zavádění nového modelu do stávající již provozované linky. ŠKODA chce minimalizovat prostoje pracující výrobní linky přijetím nového nebo upraveného zařízení výroby do existující linky.

„Simulace virtuálního provozu pomocí Process Simulation nám umožňuje optimalizovat a vychytat jak mechanické, tak kontrolní aspekty robotické pracovní buňky,“ říká Petr Hynek, manažer BIW plánovacího týmu ŠKODA. „Používání Tecnomatix pro propojení se skutečným fyzickým ovladačem, spuštění simulace a testování různých scénářů výroby zasláním signálů z ovladače je vynikající a velmi hodnotné. Umožňuje nám velmi důkladné ověření spojení plánovaných robotických pracovní buněk, bezpečnosti a cyklu časové optimalizace. “

„Simulace virtuálního provozu pomocí Process Simulation nám umožňuje optimalizovat a vychytat jak mechanické, tak kontrolní aspekty robotické pracovní buňky,“ říká Petr Hynek, manažer BIW plánovacího týmu ŠKODA. „Používání Tecnomatix pro propojení se skutečným fyzickým ovladačem, spuštění simulace a testování různých scénářů výroby zasláním signálů z ovladače je vynikající a velmi hodnotné. Umožňuje nám velmi důkladné ověření spojení plánovaných robotických pracovní buněk, bezpečnosti a cyklu časové optimalizace. “

„Vzhledem k tomu, že celý koncept je pro nás a pro celý koncern Volkswagen poměrně nový, přistupujeme k jeho zavedení po jednotlivých krocích. První projekt, při kterém jsme použili virtuální provoz Process Simulation, bylo během svařování bočního panelu u modelu Yeti. Museli jsme zavést jeho výrobu do stávající linky tak, abychom zvýšili výrobní kapacitu. “

Jak se Yeti stal populárním, ŠKODA se rozhodla uvést do provozu další výrobní linky. Inženýři automobilky proto vybrali druhý projekt vhodný pro virtuální provoz Process Simulate. Šlo o svařovací buňku podvozku Yeti, která zahrnuje pět robotů a zabezpečení proti selhání. ŠKODA měla zpoždění pěti týdnů při dodání robotů, ale pomocí virtuálního provozu Process Simulate byla schopna překonat toto zpoždění, dohnat ztracený čas a zahájit výrobu včas.

„Pro další nasazení virtuálního provozu Process Simulate jsme si vybrali projekt, ve kterém jsme čelili skutečným výzvám z hlediska časového rozvrhu,“ říká Hynek. „Spojili jsme ho s SIMATIC S7 PLC skrze SIMIT od Siemensu a SimbaBox. Použitím Tecnomatix jsme ověřili všechny robotické operace a metodu ovládání buněk, včetně bezpečnostních hledisek ve virtuálním prostředí. Zvýšení produkce fyzické linky bylo mnohem rychlejší, a my jsme skutečně vykompenzovali výrazné zpoždění v dodání hardwaru a začali jsme výrobu včas. “

„Třetí projekt, ve kterém jsme použili virtuální provoz Process Simulate, byla simulace svařování zadních dveří u nové verze modelu Rapid Liftback,“ říká Andrej Bednár, manažer týmu pro digitální továrnu Škoda. „Na základě našich pozitivních zkušeností jsme přesvědčeni, že pomocí Tecnomatix můžeme online pokies výrazně snížit rizika a omezit řešení provozních problémů na lince BIW. To pro nás představuje obrovskou výhodu v získávání dalších dní na výrobu, protože denně vyrábíme více než 3000 kusů na různých linkách s různými kapacitami. Rozhodli jsme se, že naše oddělení nástrojů bude nadále využívat virtuální provoz Process Simulate a získá tak potřebné zkušenosti. “

Oddělení nástrojů je interní oddělení pro sestavování linek uvnitř ŠKODY, které konkuruje ostatním oddělením, které se zabývají sestavováním linek v projektech společnosti ŠKODA a v rámci koncernu Volkswagen. Oddělení nástrojů zavádí automobilový projekt až po naplánování konceptu linky a tím pádem je více zaměřeno na simulaci, při které se uživatelé přesouvají od používání Process Designer po Robcad a Process Simulate.

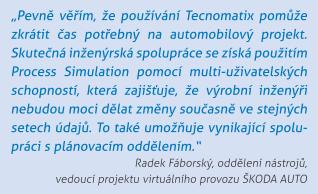

„Na výrobce automobilů je stále vyvíjen tlak na zkrácení doby nového automobilového projektu,“ říká Radek Fáborský, vedoucí projektu virtuálního provozu v oddělení nástrojů. „Doménou virtuálního provozu je komplexní scénář, ale Tecnomatix je velmi snadno ovladatelný a za využívání cenného odborného poradenství od společnosti Siemens PLM Software, máme pocit, že jsme na správné cestě k zavedení simulací ve virtuálním provozu. “

„První pilotní projekt virtuálního provozu Process Simulate v oddělení nástrojů ŠKODA byl podpořen cíleným využitím konzultantů společnosti Siemens PLM Software. Metodika poradenství pro toto komplexní téma nám nejen poskytla potřebné know-how, ale také nám nechala dostatek prostoru pro vlastní nápady a lokální úpravy procesu tak, že výsledek je trvalý a se soběstačnou schopností provádět a porozumět procesu virtuálního provozu. Pevně věřím, že používání Tecnomatix pomůže zkrátit dobu strávenou na automobilovém projektu. Skutečná inženýrská spolupráce se získá použitím Process Simulate pomocí multiuživatelské funkce, která zajišťuje, že výrobní inženýři nemohou provádět simultánní změny na stejné sadě dat. To také umožňuje vynikající spolupráci s plánovacím oddělením. “

„Dalším novým a důležitým aspektem je posun od časově založené simulace na simulaci založenou na událostech, což umožňuje mnohem realističtější analýzu robotické pracovní buňky. Započali jsme iniciativu ohledně virtuálního provozu v dubnu 2012 a během několika měsíců jsme již rozběhli pilotní projekt v rámci našeho oddělení. Jednalo se o svařovací zónu na zadních dveřích modelu Rapid, která zahrnuje devět robotů. “

Tým pro zavádění v oddělení nástrojů ŠKODA ochotně přijal virtuální provoz Process Simulate. Což umožnilo plynulé pokračování v práci, kterou vykonal plánovací tým BIW, a ŠKODA mohla zavést virtuální provoz a dodávat ověřené údaje zpět do plánovacího prostředí po dokončení inženýrských prací.

„Virtuální provoz Process Simulate spustil malou revoluci v konzervativním inženýrském světě automobilového průmyslu, “ říká Radek Fáborský.

„Na rozdíl od některých nástrojů technického softwaru má používání Tecnomatix opravdu velký vliv na to, jak dokážeme splnit celé zadání projektu ve všech jeho stupních až po organizační úroveň. V minulosti od sebe byli inženýři mechanické simulace a technici kontroly odděleni. Nyní mají společný jazyk, kterým je proces simulace virtuálního provozu. “

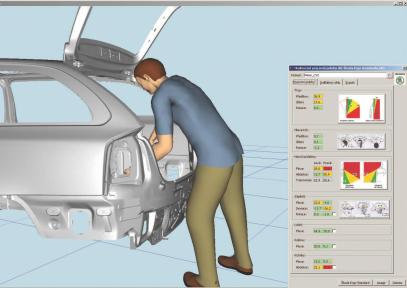

Práce v automobilové výrobě a montáži s sebou nese určité rizikové faktory pro zaměstnance ve výrobních halách. Jsou to například nepřirozené pracovní pozice, vysoké úrovně repetitivnosti pracovního cyklu (ve kterém je každý cyklus často kratší než jedna minuta) a intenzivní působení sil při instalaci komponentů. Montáž dílů do vozidla a jejich přenášení přispívá k přetížení pracovníků. Český zákon vyžaduje, aby zaměstnavatelé neustále vyhodnocovali ergonomická rizika a chránili zdraví a bezpečnost svých zaměstnanců. Optimalizovaná ergonomie na pracovišti přispívá nejen ke zlepšení pracovního pohodlí a zdraví zaměstnanců, ale také ke zlepšení individuální produktivity a kvality výrobků.

Z tohoto důvodu rozhodla ŠKODA o zavedení proaktivního přístupu k ergonomii s cílem účinně předcházet problémům, namísto pouhého řešení následků. ŠKODA proto uskutečnila srovnávací studii k určení nejlepších možností. „ Provedli jsme srovnání dvou předních dodavatelů softwaru pro ergonomii, “ říká Bednár. „ Pomocí jejich softwaru jsme vykonali dvoustupňový proces. V prvním kroku jsme simulovali jednu montážní stanici ŠKODY Superb. Nespokojili jsme se s analýzou statické pozice a rozhodli jsme, že potřebujeme provést i dynamickou simulaci pro dosažení očekávaných přínosů. Jednou z největších výzev, kterou jsme identifikovali, je skutečnost, že trvá nějakou dobu vytvořit kompletní a realistickou dynamickou simulaci včetně animace. Z toho důvodu jsme se zaměřili na zachycení pohybu od samého začátku, protože věříme, že nám to ušetří čas na přípravu dynamických simulací. Druhým velkým problémem byly české zákony, které zahrnují striktní zákonné požadavky na bezpečnost a ochranu zdraví, takže testovaná řešení musela být v souladu s místními i mezinárodními standardy ergonomie. Chtěli jsme využít naše stávající známé standardy a ne za každou cenu používat standardy dodané se softwarem, protože tímto způsobem by výsledky analýz byly dobře přijaty, a my mohli snadno najít nezbytná nápravná řešení kdykoli v případě potřeby. “

„Dalším krokem bylo ověření v reálné výrobě, které jsme uskutečnili v průběhu roku 2012, kdy ŠKODA testovala existující předmontážní linku pro výrobu dveří. Tento krok ověřil odolnost a použitelnost celého systému. ŠKODA také hodnotila ergonomické aspekty s dynamickými lidskými simulacemi. V tomto kroku bylo jedním z nejdůležitějších úkolů zajistit, aby pracovní postoje byly v souladu se zákony v České republice, “ vysvětluje Andrej Bednár.

„S ohledem na hladké připojení Jack a Process Simulate Human do našeho procesu snímání pohybu nám bylo jasné, že řešení Tecnomatix bylo nejlepší pro naše požadavky ve srovnání s ostatními řešeními, které jsme testovali. Díky řešení Tecnomatix jsou uživatelé schopni řešit ergonomické aspekty manuálních operací v raných fázích navrhování výrobku a výrobního plánování, “ dodává.

Proto se ŠKODA rozhodla zaměřit pouze na využívání virtuálních modelů člověka z portfolia Tecnomatix. Konstruktéři společnosti se zúčastnili několika seminářů, aby se naučili používat proces snímání pohybů a jejich sledování v prostředí se silným magnetickým vlivem, který je typický pro průmyslovou výrobu.

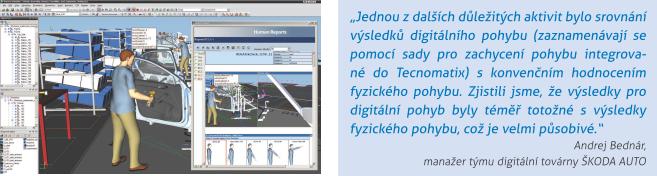

„Jedním z dalších základních úkolů bylo srovnání výsledků digitálních pohybů (zaznamenané pomocí procesu snímání pohybu integrovaného do Tecnomatix) s konvenčním hodnocením fyzického pohybu,“ říká Bednár. „Zjistili jsme, že výsledky digitálního pohybu jsou téměř stejné jako výsledky fyzických pohybů, což je velmi působivé. Tyto výsledky posílily náš záměr vytvořit laboratoř ergonomické virtuální reality, ve které dva inženýři z týmu digitální továrny pracují s řešením Jack a Process Simulate Human, za spolupráce s odděleními ochrany zdraví, produktového designu a výrobního inženýrství. “

V této nově vzniklé laboratoři tým digitální továrny pracuje s nejmodernější technologií, která využívá sledování výrobní činnosti na základě integrovaného snímání pohybu s aplikacemi Tecnomatix. To umožňuje týmu analyzovat proveditelnost a přijatelnost pracovních operací, zejména s ohledem na rozdílné výšky pracovníků. Zkušenosti a výstupy získané tímto způsobem mohou být dále použity k prezentaci nejlepších postupů a ponaučení, a pro odborné vzdělávání dílenských pracovníků o základních ergonomických zásad. Očekávané cíle zahrnují zlepšení pracovních podmínek pro zaměstnance, redukci zranění a souvisejících nákladů, řešení ergonomie během předvýrobních fází projektu a digitální ověření proveditelnosti montážních operací v souladu s ergonomickými normami a zákony.

V této nově vzniklé laboratoři tým digitální továrny pracuje s nejmodernější technologií, která využívá sledování výrobní činnosti na základě integrovaného snímání pohybu s aplikacemi Tecnomatix. To umožňuje týmu analyzovat proveditelnost a přijatelnost pracovních operací, zejména s ohledem na rozdílné výšky pracovníků. Zkušenosti a výstupy získané tímto způsobem mohou být dále použity k prezentaci nejlepších postupů a ponaučení, a pro odborné vzdělávání dílenských pracovníků o základních ergonomických zásad. Očekávané cíle zahrnují zlepšení pracovních podmínek pro zaměstnance, redukci zranění a souvisejících nákladů, řešení ergonomie během předvýrobních fází projektu a digitální ověření proveditelnosti montážních operací v souladu s ergonomickými normami a zákony.

ŠKODA AUTO je jedním z největších světových nejstarších výrobců automobilů. Společnost, která je součástí koncernu Volkswagen, je globálním hráčem, který prodává auta na více než 100 trzích po celém světě. www.skoda-auto.com

Mladá Boleslav, Česká republika