Naše vize je jednoduchá – být stále lepší | reportáž

I tato slova říká Miroslav Kolísek, jednatel společnosti ATEK s.r.o. Do Moravské Třebové, sídla společnosti, jsme se vydali v krásném letním slunečném dnu. Nicméně i slunečný letní den byl jaksi zastíněn tím, jaká energie na nás zapůsobila při návštěvě. Vítejte ve firmě ATEK s.r.o.

O společnosti ATEK s.r.o.

ATEK s.r.o. (dále jen ATEK) je soukromá ryze česká společnost bez jakékoliv účasti zahraničního kapitálu ve vlastnictví jediného majitele, pana Miroslava Kolíska, který firmu založil v roce 2004. Založena byla s tím, že nabízela podpůrné a zprostředkovatelské činnosti pro automobilový průmysl v pronajatých prostorách blízko Moravské Třebové a tuto činnost doplňovala výrobou plastových dílů. Od roku 2005 již primárně vystupovala jako lisovna plastových dílů. Nyní však již přejděme do současnosti. Hlavní podnikatelskou činností je výroba plastových, pryžových výrobků a montáž komplikovaných celků především pro automobilový průmysl, kam směřuje 90% produkce.

ATEK má své jediné sídlo v Moravské Třebové, obrat v roce 2016 činil 36 mil. eur, v letošním a následujících letech předpokládá další nárůst, vlastní certifi káty ISO 9001, ISO/TS 16949, pro celou řadu výrobků vlastní CCC certifikáty, které opravňují k vývozu dílů do Číny a certifikát ISO 14001. Aktuální počet zaměstnanců se pohybuje kolem pěti set. K tomuto dodal Miroslav Kolísek: „Plánoval jsem malou rodinnou firmu o třiceti zaměstnancích. Teď už jsme v rozjetém vlaku, a pokud chceme nějakým způsobem trh ovládnout, už se to nedá zastavit a pokračujeme dál.“

Výrobní program, proces

ATEK může nabídnout opravdu velké portfolio výrobků. Výrobu zajišťuje 31 vstřikolisů, všechny značky ENGEL. Vstřikolisy bez výjimky byly pořízeny jako nové. Ve výrobě tedy nenajdeme žádný starší nebo opotřebovaný stroj. Pan Kolísek si zakládá na nejmodernějším technologickém parku, který je schopen zajistit kvalitní stabilní proces a tím plnit vysoké požadavky zákazníků.

Uzavírací síla vstřikolisů se pohybuje v rozmezí 50 tun až 3200 tun a jsou osazeny lineárními roboty, některé šestiosými. Tím, že strojový park je takto rozsáhlý a široký, umožňuje výrobu širokého portfolia dílů. A to dílů o hmotnosti několik gramů, až

po díly, jejichž hmotnost činí 10–15 kg. V portfoliu vyráběných dílů nalezneme díly pohledové i nepohledové, díly do interiéru vozidel (prahy, sloupky, části střední konzole, komponenty pro palubní desky, díly ze zavazadlového prostoru) a rovněž díly pro exteriér vozidel (díly na přední a zadní nárazník nebo na spoilery na pátých dveřích).

Firma disponuje technologií dvoukomponentního vstřikování, tzn. vstřikování měkkého a tvrdého plastu současně, technologií vyfukování dusíkem, dále nabízí zastřikování kovových komponentů a další služby, jako jsou montáže velkých celků, svařování, laserové práce, opěňování dílů (alternativa dvoukomponentního vstřikování) a tamponový potisk, pro některé výrobky zajišťuje externě lakování.

„Výroba probíhá v nepřetržitém poloautomatizovaném provozu. U montáží je zavedena automatizovaná kontrola všech komponent, které do sestavy vstupují. To vše je řízeno informačním systémem Pharis, který kromě tohoto umožňuje také sběr dat z výroby, následné vyhodnocení efektivity a produktivity, zmetkovitosti,“ vysvětluje Irena Dobrozemská z obchodního oddělení.

Snahou firmy je ještě větší míra robotizace a automatizace, čímž bude eliminována chybovost lidského faktoru. „Jsme vývojový partner, který zodpovídá nejenom za kvalitu výrobku, ale i za jeho funkčnost po celou dobu životnosti vozidla,“ dodává Milan Štrajt, obchodně-technický ředitel.

Mezi hlavní zákazníky patří BMW, VW koncern a Daimler. Spolupráce probíhá jak na úrovni TIER 1, tak TIER 2.

Vstřikolis ENGEL 3200

Na přelomu loňského a letošního roku byl pořízen vstřikolis ENGEL s uzavírací silou 3200 tun. Tento nákup byl spjat s rozsáhlou přípravu (speciální podlaha, jeřáb atd.) a náročnou následnou kompletací. Jedinečná je nejenom velikost tohoto stroje, ale i jeho vybavení šestiosým robotem KUKA, který umožňuje celou řadu dalších operací. Kromě odebrání dílu z formy také další kroky (opálení přetoků, odcvaknutí „vtokových zbytků“ atd.). Zakoupením této technologie je společnost schopna vyrábět plastové díly o velikosti až 10–15 kg!

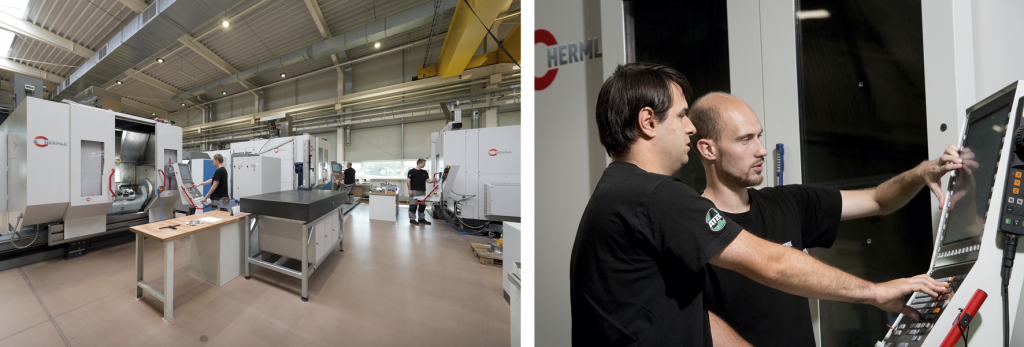

Nástrojárna

Vybudování vlastní nástrojárny patřilo od samého vzniku firmy mezi jeden ze strategických cílů, protože hlavní činnost – výroba plastových dílů – je úzce spjata s výrobou vstřikovacích nástrojů. Před vybudováním nástrojárny byla veškerá výroba nástrojů zabezpečována ve spolupráci s externími dodavateli. Běžnou údržbu nástrojů a opravy menšího rozsahu si ATEK zajišťoval vlastními silami. Výroba nástrojů ve vlastní režii přináší nejen výraznou finanční úsporu, ale i větší flexibilitu vůči požadavkům zákazníka a nezávislost na kapacitách externích nástrojáren. Nicméně i po vybudování nástrojárny nadále probíhá spolupráce s řadou externích dodavatelů.

Vybudování nástrojárny představovalo pro firmu velký krok kupředu, který byl velmi pozitivně vnímán i zákazníky. Výstavba byla zahájena v roce 2014, v roce 2016 byla již v provozu, ale její vybavení a výrobní možnosti se nadále rozvíjí. Nástrojárna je vybavena dvěma elektroerozivními hloubičkama Sodick AG 60 L a AG 100 L, třemi pětiosými CNC obráběcími centry značky HERMLE a jedním tříosým CNC. Dále pak elektroerozivní drátovou řezačkou

Sodick ALC 600G, soustruhem, nástrojářskou frézkou, pásovou pilou a bruskou. V brzké době bude technologický park rozšířen o další drátovou řezačku, která bude svým rozsahem jedna z největších v Evropě. „Naším cílem není vyrábět malé a jednoduché formy, ale velké a komplikované nástroje,“ dodává Milan Patkáň, ředitel nástrojárny. Nástrojárna se vyvíjí velmi dynamicky, poři-zují se další a další technologie. „Nástrojárna byla postavena proto, abychom si sami zajistili výrobu forem, přípravků do výroby a podpořili bezproblémový chod lisovny,“ vysvětluje pan Patkáň.

Nástrojárna je klimatizována na 21,5°C, což také přispívá ke kvalitní práci. K manipulaci s formami slouží 25t jeřáb, zvažuje se ale i nákup 40t jeřábu. V nástrojárně pracuje 40 zaměstnanců včetně údržby. Tak jako v ostatních výrobních prostorách i v nástrojárně je kladen velký důraz na čistotu, pořádek a systém. Pan Kolísek k tomu dodává: „Chtěl jsem vybudovat takovou nástrojárnu, kterou když zákazník navštíví, bude mít plnou důvěru nechat zde cokoliv vyrobit.“ Důraz byl kladen jak na strojové vybavení, tak samozřejmě také na lidský faktor. Současný trend, kterým je automatizace, se nevyhnul ani nástrojárně. Ba naopak. Je zde snaha o co největší stupeň automatizace. Nedílnou součástí nástrojárny je oddělení konstrukce, které se věnuje vývoji. Nástrojárna v tuto chvíli ještě není plně vybavená všemi potřebnými technologiemi. Potenciál, kam se rozšiřovat, je zde obrovský. Část prostor má být věnována výrobě prototypních dílů, což představuje výrobu prostřednictvím 3D tiskáren popř. následnou výrobu dílů z pro-totypních forem (gravitačním litím).

ATEK je nejen výrobcem plastových dílů, ale může se pochlubit i dlouholetými zkušenostmi s vývojem dílů. Realizace vývojových projektů v ryze českých společnostech není zcela běžná a vyžaduje nejen dlouholeté zkušenosti a dostatečný finanční kapitál, ale i přehled v nových řešeních konceptů vozidel.

Zajímalo nás, kde vidí sama firma svoji sílu a v čem je pro zákazníka nejzajímavější. „Poměr ceny vůči kvalitě a know-how,“ odpovídá Milan Štrajt a pokračuje „ATEK vyrábí produkty, u kterých zákazník vyžaduje perfektní vzhled, bezchybnou funkčnost a přesný rozměr. Produkujeme díly splňující ta nejnáročnější očekávání našich zákazníků. S tímto samozřejmě souvisí celá řada opatření zefektivňující technologii a samotnou výrobu, správně a efektivně nastavený systém managementu kvality a systém řízení projektu.“ Za roky činnosti pro automobilky, ať už spadající pod koncern VW nebo BMW, firma získala zkušenosti z oblasti technologie, zpracování plastů, znalost procesů a principů spolupráce s automobilovým průmyslem. „Vývoj nás dělá výjimečnými,“ shrnuje pan Štrajt. Ve firmě si velmi zakládají na tom, že jsou vedeni jako spolehlivý partner s mnohaletými zkušenostmi, který provede nejen celý vývoj a realizační fázi projektu, ale je partnerem pro jakékoliv řešení problémů, připomínek, změn, které vznikají v průběhu projektu. Nutné je také říci, že je ve firmě kladen velký důraz na prevenci vad.

Vedení společnosti (zleva): Ing. Zdeněk Kolísek (výrobní ředitel – zástupce jednatele),

Vedení společnosti (zleva): Ing. Zdeněk Kolísek (výrobní ředitel – zástupce jednatele),

Bc. Milan Štrajt (ředitel obchodně technického úseku), Mgr. Miroslav Kolísek Ph.D., DBA, MBA

(majitel/jednatel), Ing. Lukáš Thomas (ředitel podnikové ekonomiky)

Vize, plány

„Chceme se dostat k ještě komplikovanějším a složitějším celkům,“ odpovídá Miroslav Kolísek a doplňuje „V současné výrobě bychom chtěli pokračovat dál, ale naším cílem jsou komplikovanější díly. Snažíme se hledat výzvy ve složitějších technologiích, v dílech, které dnes nikdo běžně nevyrábí. Do budoucna bychom rádi měli všechny potřebné technologie v naší firmě, abychom zvýšili komplexnost společnosti a všechny využívané technologie měli pod jednou střechou. Naše vize je jednoduchá – být stále lepší.“

Jak už bylo napsáno v úvodu, 90% produkce směřuje do automobilového průmyslu. Nejen díky dlouholetým zkušenos-tem ve společnosti předpokládají, že obor automotive zůstane dominantní. Nicméně ani dalším oborům se nebrání. Ba naopak. V budoucnu by se chtěli uplatnit např. v medicínském průmyslu, který je náročný, oproti automotive podléhá jiným normám, certifikacím a přináší nové požadavky. S tím budou souviset investice do nových výrobních prostor a získání veškeré potřebné certifi kace.

Shrnutí

Ve firmě ATEK bychom marně hledali jakýkoliv kompromis – kompromis v kvalitě, strojovém vybavení, čistotě či designu. Ve firmě ATEK žádný kompromis nenajdete! Pan Kolísek k tomu dodává: „Vstoupili jsme do odvětví, kde mají firmy i osmdesátiletou tradici a abychom v této konkurenci obstáli, museli jsme přijít jen s tím nejlepším. Není zde prostor pro druhou šanci. Investovali jsme nejen do technologií, odborného rozvoje našich zaměstnanců, ale velkou pozornost věnujeme i čistotě a pořádku ve všech prostorách, což hraje významnou roli při získávání zakázek.“

Na úplný závěr bychom rádi poděkovali paní Dobrozemské, která nás po celou návštěvu provázela. Naše poděkování samozřejmě patří také panu Kolískovi, Štrajtovi, Štefkovi a Patkáňovi.

Ivana Nedbalová, Jiří Klusáček, redakce

ATEK s.r.o.Svitavská 1599/66

571 01 Moravská Třebová

tel.: +420 461 550 099

obchod@atek.cz

www.atek.cz